KR20170104556A - 복합 물품을 제조하는 방법 및 복합 물품 - Google Patents

복합 물품을 제조하는 방법 및 복합 물품 Download PDFInfo

- Publication number

- KR20170104556A KR20170104556A KR1020177022278A KR20177022278A KR20170104556A KR 20170104556 A KR20170104556 A KR 20170104556A KR 1020177022278 A KR1020177022278 A KR 1020177022278A KR 20177022278 A KR20177022278 A KR 20177022278A KR 20170104556 A KR20170104556 A KR 20170104556A

- Authority

- KR

- South Korea

- Prior art keywords

- insert

- elements

- tool

- molding part

- layer

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/14—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles

- B29C45/14778—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles the article consisting of a material with particular properties, e.g. porous, brittle

- B29C45/14811—Multilayered articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/14—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles

- B29C45/14065—Positioning or centering articles in the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/14—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor incorporating preformed parts or layers, e.g. injection moulding around inserts or for coating articles

- B29C45/14467—Joining articles or parts of a single article

Abstract

본 발명은 복합 물품(1) 및 복합 물품(1)을 제조하는 방법에 관한 것이다. 여기서, 제 1 도구 몰딩부(11) 및/또는 제 2 도구 몰딩부(12)를 포함하는 도구 몰드(10)가 제공되고, 여기서 제 1 도구 몰딩부(11) 및/또는 제 2 도구 몰딩부(12)는 충전 채널을 갖는다. 적어도 2개의 삽입 요소(2, 3)는, 상기 제 1 도구 몰딩부(11)의 내벽에 대해 또는 상기 제 2 도구 몰딩부(12)의 내벽에 대해 적어도 일부 영역에 있는 방식으로, 그리고 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 2 삽입 요소(3)가 상기 제 1 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소(2)의 측 또는 상기 제 2 도구 몰딩부(12)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소의 측 상에서 적어도 일부 영역에 배열된다. 상기 도구 몰드(10)는 상기 제 1 도구 몰딩부(11)와 상기 제 2 도구 몰딩부(12)를 합침으로써 폐쇄되며, 상기 충전 매체(4)는 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 2 삽입 요소(3)는 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 1 삽입 요소(2)에 대해 가압되며, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는 적어도 일부 영역에서 고정 연결되는 방식으로, 상기 충전 채널을 통해 충전된다.

Description

본 발명은 복합 물품을 제조하는 방법 및 복합 물품에 관한 것이다.

플라스틱 부품의 제조 일체형 표면 장식에 있어서, 캐리어 필름으로부터 전사가능한 플라스틱 필름 또는 바니시 층이 사용된다. 이러한 방식으로 장식된 플라스틱 부품은 예를 들어 도어 트림, 대시 및 센터 콘솔 트림과 같은 자동차 내부 부품용 자동차 제조에서, 텔레비전 세트의 장식용 트림을 위한 소비자 가전 부문에서 또는 휴대전화와 같은 휴대 장치를 위한 케이싱을 위한 통신 분야에서 사용된다. 플라스틱 부의 표면 장식의 경우, IMD 기술(IMD = 인-몰드 장식) 또는 IML 기술(IML = 인-몰드 라벨링)을 사용할 때, 플라스틱 필름은 도구 몰드내로 삽입되어서 초기에 자유 유동하는 충전 매체로 다시 사출 성형된다.

본 발명의 목적은 복합 물품의 개선된 제조 방법을 명시하는 것 뿐만 아니라 대응하게 개선된 복합 물품을 제공하는 것에 관한 것이다.

이러한 목적은 이하의 단계에 의해 복합 물품을 제조하는 방법에 의해 성취된다: a) 제 1 도구 몰딩부 및 제 2 도구 몰딩부를 포함하는 도구 몰드를 제공하는 단계 - 제 1 도구 몰딩부 및/또는 상기 제 2 도구 몰딩부는 충전 채널을 가짐 - ; b) 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소가 제 1 도구 몰딩부의 내벽에 대해 또는 제 2 도구 몰딩부의 내벽에 대해 적어도 일부 영역에 보유되도록, 그리고 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소가 상기 제 1 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소의 측 또는 상기 제 2 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소의 측 상에서 적어도 일부 영역에 배열되도록 상기 적어도 2개의 삽입 요소를 배열하는 단계; c) 상기 제 1 도구 몰딩부와 상기 제 2 도구 몰딩부를 결합하여 상기 도구 몰드를 닫는 단계; 및 d) 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 상기 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소에 대해 가압되며(pressed against), 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소 및 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 적어도 일부 영역에서 고정 연결되는 방식으로 상기 충전 채널을 통해 충전 매체를 충전하는 단계. 또한, 이러한 목적은 특히 청구항 1 내지 청구항 21 중 어느 한 항에 기재된 방법에 따라 제조되는 복합 물품에 의해 성취되며, 여기서, 복합 물품은 충전 매체 및 적어도 2개의 삽입 요소로 구성된 본체를 포함하고, 그리고, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소가 상기 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소와 상기 본체 사이에 배열되고, 상기 적어도 2개의 삽입 요소의 제 1 삽입 요소와 상기 적어도 2개의 삽입 요소의 제 2 삽입 요소는 적어도 일부 영역에서 고정 연결되도록, 상기 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 2 삽입 요소가 배열된다.

본 발명에 따른 복합 물품은 하나의 제조 단계에서 제조될 수 있는 것이 도시되어 있다. 복합 물품은 적어도 2 개의 삽입 요소를 포함하는 다층 복합 물품이다. 삽입 요소는 상이한 기능을 가질 수 있다. 이러한 삽입 요소는 전형적으로 이종(heterogeneous)이며, 즉 이러한 요소는 예를 들어 목적 기능에 따라 상이한 재료로 구성된다. 본 발명에 따른 방법에 의해, 다층의, 이종 구조를 갖는 복합 물품을 제조하는 것이 가능하며, 복합 물품은 상이한 크기 및 두께로 될 수 있는 여러 상이한 재료로 구성 될 수 있다. 이렇게 함으로써 다양한 기능이 복합 물품에서 통합될 수 있다. 또한, 라벨(IML의 경우) 또는 인서트(인서트 몰딩의 경우)의 구성 요소에 궁극적으로 통합되도록 의도된, 빈번하게 요구되는, 서로에 대한 이러한 층들의 정확한 레지스트레이션(registration)과 함께 이종 구조의 내구성있는 접합이 본 발명에 따라 성취된다. 따라서, 예를 들어, 복합 물품의 외부에 부착된 삽입 요소가 표면상의 환경적 영향 또는 기계적 응력에 대한 보호 기능을 맡는 것이 가능하다. 따라서, 외부상의 삽입 요소는 예를 들어 전도성 트랙을 포함 할 수 있는 복합 물품의 추가 삽입 요소를 보호한다. 예를 들어, 광학적으로 활성인, 특히 광학 가변 층, 전도성 트랙 또는 금속화를 갖는 민감한 삽입 요소는 단일 제조 단계에서 본 발명에 따른 방법에 의해 복합 물품 내에 캡슐화 될 수 있음이 도시되었다. 한편으로, 이러한 방식으로 제조된 다층 복합 제품의 내구성은 증가될 수 있고, 반면에, 예를 들어 고압 사출 몰딩, 수지-전달 몰딩 또는 저압 주조 공정과 같이 짧은 사이클 시간에 적합한 방법으로 복합 물품의 성형 제조를 위해 하나의 제조 단계 만이 요구되는 방식으로 제조 공정이 개선된다. 특히 대안적인 제조 방법과 비교해, 복잡한 다층 복합 물품의 비용 효율적인 제조가 가능해진다. 따라서, 본 발명에 따른 방법에서, 핫 라미네이팅, 접착 또는 플라스틱 용접과 같이 알려진 방법과 비교하여, 예를 들어, 충전 매체와 상이한 캐리어 재료 상의 정확하게 위치된 전도성 트랙 층 및 전도성 트랙 층의 크기와 상이하며 단일의 동시에 몰딩하고, 성형하고, 접합하는 제조 단계에서 높은 광학적 품질로 상이한 플라스틱 재료로 만들어진 추가 보호 층과 열 가소성으로 구성된 사출 성형된 부분의 각자에 대한 연결을 성취하는 것이 가능하다. 알려진 방법은 각각 이러한 점에 관한 한계를 갖는다. 라미네이션 방법은 가능한 구성 요소 형상에 대해 주로 2차원 기하학적 형상으로 제한된다. 연결될 층이 상이한 치수를 갖는 경우, 예컨대 플레이트 라미네이터에서의 라미네이션은 광학 표면 품질의 손상을 야기한다. 플라스틱 용접법은 전체 표면에 더 큰 부품을 연결하는 데 적합하지 않다. 접착 방법은 액상 접착제 시스템의 정확한 적용과 미리 제조될 플라스틱 반제부품(semi-finished part)에 개별 층의 별도 적용을 요한다. 연결되는 층들이 상이한 치수를 갖는 경우, 접착 중에 그리고 및 플라스틱 반제부품에 적용되는 상이한 두께로 인해 표면상에서의 가시적인 증가가 예상되며 궁극적으로 광학 품질의 손상을 의미한다. 상기 언급된 장점에 더하여, 본 발명에 따른 방법은 복합 물품의 층 구조의 가변 설계를 가능하게 한다. 따라서, 예컨대, 적어도 2개의 삽입 요소 중 제 2 삽입 요소가 일부 영역에 적용될 수 있어서, 적어도 2개의 삽입 요소 중 이러한 제 2 삽입 요소는 충전 매체 및 적어도 2개의 삽입 요소 중 제 1 삽입 요소에 의해 완전히 캡슐화된다.

"고정 연결된"이란 용어는 복합 물품이 의도된 바와 같이 사용될 때 더 이상 서로 분리되지 않는 결과를 갖는 두 가지 요소의 내구성있는 연결을 의미한다. 따라서, 예를 들어, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는, 기계적으로 견고한 연결이 이들 2개의 삽입 요소와 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소가 손상없이 서로 분리 될 수 없을 때 고정되어 연결된다.

"영역"이라는 용어는 여기서 삽입 요소 또는 삽입 요소의 층이 점유하는 규정된 구역을 의미하며, 상기 구역은 도구 몰딩 부의 내벽에 의해 형성된 표면에 놓인다. 따라서, 예컨대, 제 1 도구 몰딩부의 내벽 또는 제 2 도구 몰딩부의 내벽에 배열된 적어도 하나의 제 1 삽입 요소는 규정된 구역을 점유하는 영역을 형성한다.

"충전 매체"라는 용어는 성분, 성분의 혼합물 또는 충전된 매체의 시퀀스를 의미하고, 이것은 도구의 충전을 통해, 그에 요구되는 에너지의 상당 부분을 도입하여 적어도 2개의 삽입 요소 사이의 연결을 야기할 수 있다. 충전 매체는 열가소성, 열경화성 반응 수지 시스템, 엘라스토머, 이들의 각각의 추출물, 개시제 또는 이들의 혼합물로 이루어질 수 있고, 동시에 적어도 하나 이상의 2개의 삽입 요소에 대한 접착 연결을 겪는다. 따라서 충전 매체는 공구에 주입되는 사출 성형 화합물(injection molding compound) 일 수 있다.

또한, 도구 몰드가 추가 도구 몰딩부를 갖는 것이 가능하다. 따라서, 제 1 도구 몰딩부와 제 2 도구 몰딩부에 더하여, 도구 몰드는 예컨대 제 3 도구 몰딩부를 포함할 수 있다. 따라서 도구 몰드는 2개 이상의 도구 몰딩부를 포함할 수 있다. 도구 몰드는 바람직하게 사출 성형이고, 제 1 도구 몰딩부는 제 1 사출 성형 부품이고 제 2 도구 몰딩부는 제 2 사출 성형 부품이고, 제 1 사출 성형 부품 및/또는 제 2 사출 성형 부품은 적어도 하나의 사출 주입 채널을 갖는다.

본 발명의 추가 유리한 실시예가 종속항에 기재된다.

단계 d)에서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 상기 충전 매체에 적어도 일부 영역에서 고정 연결되는 것이 유용한 것으로 입증되었다.

바람직하게, 단계 b)에서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 서로 정확하게 맞춰져 배열된다. 서로 정확하게 맞춰지는 배열은 또한 이전 단계에서 발생할 수 있다. 적어도 2개의 삽입 요소의 서로 정확하게 맞춰진 배열의 가능성이 이하에 기재된다.

정확하게 맞춰지거나 또는 가늠이 맞게되는 것(register)은 서로에 대한 제 2 삽입 요소의 상대적인 위치적으로 정확한 위치를 의미한다. 위치적으로 정확한 위치는 도구 몰딩부 및/또는 삽입 요소 상에 가시적으로 감지가능한 레지스트레이션 마크(registration mark) 또는 가늠표(register mark)에 의해 또는 도구 몰딩부 및/또는 삽입 요소 상의 예컨대 스터드, 핀, 리세스 등과 같은 구조적 특징을 통해 이루어질 수 있다. 삽입 요소의 서로 위치적으로 정확한 위치 및/또는 도구 몰딩부에 대한 삽입 요소의 위치적으로 정확한 위치는 이로써 설정될 수 있다.

바람직하게는, 단계 b)에서, 적어도 2 개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소와 적어도 2 개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 연결되지 않는다. 적어도 2 개의 삽입 요소는 이로써 도구 몰드 내에 유연하게 그리고 서로 독립적으로 개별적으로 요구된 바와 같이 배열될 수 있다.

적어도 2개의 삽입 요소, 특히 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는, 바람직하게 진공, 클램핑 시스템 또는 전진 시스템에 의해 서로 정확하게 맞춰져서 배열되며 도구 몰드 내에 홀딩된다.

도구 몰드에는 제 1 도구 몰딩부 및/또는 제 2 도구 몰딩부에서 러그, 핀 또는 성형된 리세스가 제공될 수 있으며, 적어도 2개의 삽입 요소, 특히 적어도 2개의 삽입 요소 중 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소는 서로 정확하게 맞춰져서 배열되며 또한 러그, 핀 또는 성형된 리세스에 의해 제 1 도구 몰딩부 및/또는 제 2 도구 몰딩부에서 홀딩될 수 있다.

또한, 적어도 2 개의 삽입 요소, 특히 적어도 2 개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소와 적어도 2 개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소가 감압성 접착제 및/또는 정전 기적 또는 물리적 접착에 의해 홀딩되고 서로 정확하게 맞춰져서 배열되는 것이 가능하다. 감압 접착제는 접착제 표면에 가해지는 힘에 따라 두 요소가 서로 접착되도록 하는 접착제다. 여기서, 접착은, 우선, 적어도 2개의 삽입 요소가 본 방법에 대해 요구되는, 적어도 서로에 대한 접착력을 갖되 원칙적으로 의도된 적용에 필요한 서로에 대한 접착은 아니다. 또한, 2개 이상의 적어도 2개의 삽입 요소 사이의 접착은 오직 일시적이며, 서로 분리된 적어도 2 개의 삽입 요소 중 적어도 하나의 삽입 요소가가 손상되지 않는 방법 이후에 분리가 가능할 수 있다.

여기서, 적어도 2개의 삽입 요소는 충전 매체의 충전 후에 서로 정확하게 맞춰져서 배열되며 충전 후에 서로 실질적으로 더는 움직일 수 없고, 그 결과 개별 적용에 대하여 요구되는 정확하게 맞춰진 배열이 보장되는 것이 성취된다.

또한 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 동시에 도구 몰드에 배열될 수 있다. 적어도 2개의 삽입 요소의 이러한 동시 배열은, 예컨대 감압성 접착제 및/또는 정전기 또는 물리적 접착에 의해 성취될 수 있다. 적어도 2개의 삽입 요소는 여기에 접착되어서 동시에 배열되고 도입될 수 있다. 여기서, 접착력은, 적어도 2개의 삽입 요소가 상기 방법에 요구되는 서로에 관한 접착을 적어도 갖되, 원칙적으로는 의도된 적용에 필요한 서로에 대한 접착은 아니다. 여기서, 접착은 특히 적어도 2개의 필름 요소가 손상되지 않고 다시 분리 할 수 있도록 설정된다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 제 1 도구 몰딩부의 내벽 상에서 또는 제 2 도구 몰딩부의 내벽 상에서 가늠이 맞게 또는 정확하게 맞춰져서 위치결정되는 것이 유리하다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소가 제 1 도구 몰딩부의 내벽의 측에 의해 형성된 표면에 또는 제 2 도구 몰딩부의 내벽의 측에 의해 형성된 표면에 실질적으로 수직인 방향으로 2개 이상의 열(row)의 적층을을 형성하도록 폴딩되는 것이 가능하다. 이로써, 적어도 하나의 제 1 삽입 요소 및/또는 적어도 하나의 제 2 삽입 요소는 적어도 한번 폴딩되는 시스템을 형성하는 것이 가능하다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소가 제 1 도구 몰딩부의 내벽의 측에 의해 형성된 표면에 또는 제 2 도구 몰딩부의 냅ㄱ의 측에 의해 형성되는 표면에 실질적으로 수직인 방향에서 n > 2 개의 열의 적층을 형성하도록 폴딩되는 것이 가능하고, n > 2 개의 열의 적층은 대안적으로 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소로 구성된다. 이로써, 예컨대, 적어도 하나의 제 1 삽입 요소 및 적어도 하나의 제 2 삽입 요소는 폴딩된 시스템을 형성하여, 예컨대 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소가 폴딩되고 적층의 제 1 및 제 3 열을 형성하며 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 스텍의 제 2 열의 스텍의 제 1 열 및 제 3 열 사이에 배열되는 것이 가능하다.

추가 유리한 실시예 변형에서, 단계 a)에서, 제 1 도구 몰딩부 및/또는 제 2 도구 몰딩부에서 도구 몰드에 적어도 하나의 공동 유출구가 제공되고, 단계 b)에서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는, 적어도 하나의 공동 유출구는, 제 1 도구 몰딩부 및 상기 제 2 도구 몰딩부가 합쳐진 뒤에, 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소의 적어도 하나의 제 2 삽입 요소에 의해 밀봉되도록 배열된다. 상기 밀봉은 특히 그에 놓이거나 가압하는 인접한 도구 몰딩부에 의해 밀봉하는 삽입 요소의 기계적 부하에 의해 이뤄진다. 이로써, 도구 몰드 밖으로 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소를 가이드하는 것이 가능하다. 이러한 유출구는 예컨대 전기 접점, 삽입된 반제품을 인도하거나 빛을 광 가이딩 구조에 결합시키는 데 사용할 수 있다.

또한, 단계 a)에서, 제 1 도구 몰딩부 및/또는 제 2 도구 몰딩부에서 도구 몰드에는 적어도 하나의 성형된 리세스가 제공되며, 단계 b)에서, 적어도 2개의 삽입 요소의 적어도 하나의 제 1 삽입 요소는 적어도 하나의 성형된 리세스내로 삽입되어서, 적어도 2개의 삽입 요소의 적어도 하나의 제 1 삽입 요소는 제 1 도구 몰딩부의 내벽 및/또는 제 2 도구 몰딩부의 내벽과 평평한 표면을 형성할 경우 유리하다. 복합 물품이 이로써 제조될 수 있고, 이것은, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소에 의해 형성되는 영역에서 비평면 표면을 갖는다. 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 다층 복합 물품의 상부 부분 표면 상에서 적어도일부 영역에서 노출되고 따라서 직접적으로 접근가능한 것이 가능하다.

본 발명의 추가 실시예에 있어서, 단계 b)에서 배열된 적어도 2개의 삽입 요소의 적어도 하나의 제 1 삽입 요소는 구조 층 및/또는 구조화된 표면 프로파일을 갖고, 그리고 단계 d)에서, 충전 매체는, 구조 층 및/또는 구조화된 표면 프로파일이 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소 상에 릴리프를 스탬핑하는 방식으로 충전된다. 예를 들어, 먼저 구조화되지 않은 적어도 하나의 제 2 삽입 요소 상에 적어도 하나의 제 1 삽입 요소의 표면 프로파일을 스탬핑하는 것이 가능하다. 한편으로는, 적어도 하나의 제 2 삽입 요소가 대응하게 미리 스탬프 될 필요가 없고, 다른 한편으로는 다층 복합 제품 내의 표면 구조의 매우 정확한 임프린팅이 달성되므로 제조 비용이 감소된다. 폐기물은 또한 예를 들어 삽입 요소의 부정확한 엠보싱을 통해 각각의 경우에 폐기물이 발생할 수 있는 공정 단계가 더 적기 때문에 더 감소될 수 있다. 이러한 다층 복합 물품이 예를 들어 엠보싱 기술과 같은 통상적인 방법에 의해 개별적인 공정 단계를 사용하여 제조되는 경우, 추가적인 공정 단계가 필요하다. 대조적으로, 본 발명에 따른 방법에서, 예를 들어, 엠보싱 도구의 제공에 관한 작업 단계 및 예를 들어, 엠보싱 후에 삽입 요소의 정확한 병합(merging)에 관한 작업 단계가 생략된다. 따라서, 본 발명에 따른 방법으로 적어도 2개의 삽입 요소에서 3차원 표면 구조를 갖는 다층 복합 제품을 간단하고 비용 효율적으로 제조할 수있다. 이러한 매우 플렉서블한 공정에서, 도구 몰딩부를 적응시키지 않고도 언제든지 도입된 구조를 변경할 수 있고; 적어도 2개의 삽입 요소 중 하나의 삽입 요소가 대응하는 구조 층과 함께 사용되는 것 만이 필요하다.

추가 선호되는 실시예에 있어서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 구조 층 및/또는 구조화된 표면 프로파일을 갖는다.

구조 층은 전자기 방사선 및/또는 열적으로 경화가능한 재료로 제조될 수있다. 구조 층은 열적으로 또는 전자기 방사선에 의해 경화, 건조 또는 가교결합 된 구조화된 바니시로부터 제조 될 수 있다. 또한, 구조 층은 예를 들어 열가소성 바니시와 같은 복제 바니시 층으로 구성되어 표면 프로파일이 엠보싱 도구의 작용에 의해 열과 압력에 의해 성형되는 것이 가능하다. 또한, 복제 바니시 층이 UV 가교가능한 바니시에 의해 형성되고 표면 프로파일이 UV 복제에 의해 복제 바니시 층으로 성형 될 수 있다. 표면 프로파일은 엠보싱 도구의 작용에 의해 경화되지 않은 복제 바니시 층 상에 몰딩되고 복제 바니시 층은 몰딩 중 또는 몰딩 직후에 UV 광의 조사에 의해 경화된다.

구조 층은 바람직하게 2.5㎛에서 1500㎛사이의, 바람직하게 10㎛에서 200㎛ 사이의, 더 바람직하게 15㎛에서 65㎛사이의 두께를 갖는다.

구조 층은 구조층의 나머지보다 다소 압력 및 열 하에서 변형될 수 있는 영역을 가질 수 있고, 여기서, 이 영역은 제 1 도구 몰딩부의 내벽의 측에 의해 생성된 표면 또는 제 2 도구 몰딩부의 내벽의 측에 의해 형성된 표면에 실질적으로 수직인 방향을 기초로 특히, 2.5㎛에서 1500㎛사이의, 바람직하게 10㎛에서 200㎛ 사이의, 더 바람직하게 15㎛에서 65㎛사이의 높이를 갖는다.

또한, 구조화된 표면 프로파일의 구조 깊이는 2.5㎛에서 1500㎛사이의, 바람직하게 10㎛에서 200㎛ 사이의, 더 바람직하게 15㎛에서 65㎛일 수 있다.

단계 b)에서, 적어도 2개의 삽입 요소의 적어도 하나의 제 1 삽입 요소는, 적어도 2개의 삽입 요소의 적어도 하나의 제 1 삽입 요소가 제 1 영역에서 상기 제 1 도구 몰딩부의 내벽 및/또는 제 2 도구 몰딩부의 내벽을 점유하고 제 2 영역에서는 점유하지 않도록 배열되고, 그리고 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 적어도 상기 제 2 영역을 점유하도록 배열된다. 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 복합 물품의 표면 상에서 적어도 일부 영역에서 노출되어서 직접적으로 접근가능한 것이 가능하다.

적어도 2개의 삽입 요소의 적어도 하나의 제 2 삽입 요소는, 제 1 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 적어도 하나의 제 1 삽입 요소의 측 및/또는 상기 제 2 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소의 측 상에 배열되어서, 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소에 의해 상기 제 1 영역의 적어도 일부 영역에서 커버된다. 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소의 형상에 적응하는 것이 가능하다. 이런 식으로 제조된 복합 물품은 외부에서 닿을 수 있게(reachable) 의도되는 컨텍트 또는 센서를 가질 때 특히 유리하다. 이런 식으로 제조된 복합 물품은 또한 특히 장식적인 3차원 표면 효과를 가질 수 있다.

파라미터 압력 및 온도는, 바람직하게는 적어도 2개의 삽입 요소, 특히 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 하나의 삽입 요소가 서로 및/또는 충전 매체에 적어도 일부 영역에서 고정 연결되도록 충전 매체의 충전 동안 단계 d)에서 선택된다. 도구 몰딩부의 추가 실시예는 추가적으로, 복합 물품을 제조하기 위한 방법을 위한 최적 온도 상승이 도구 몰딩부에서 이미 통합되는 가변 온도 제어에 의해 뒷받침되는 것을 추가로 포함할 수 있다.

또한, 본 방법을 위한 최적 온도 증가는 도구 몰드의 가변 템퍼링에 의해 뒷받침되는 것이 유리하다.

또한, 도입된 삽입 요소 및 충전 매체의 재료 특성으로부터 주로 야기되는 시간, 온도비 및 질량비 뿐만아니라 도구 온도 파라미터는 도구의 가변 온도 제어에 의해 추가로 영향받는 것이 가능하다. 이러한 파라미터와 상호 관련되어, 충전 매체의 충전 동안 단계 d)의 시간 파라미터가 선택되어서, 적어도 2개의 삽입 요소, 특히, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 충전 매체 및/또는 서로에 대하여 적어도 일부 영역에서 고정되어 연결된다.

적어도 일부 영역에서 서로를 면하는 적어도 2개의 삽입 요소의 측의 적어도 하나에 각각의 영역에 적용되고 적어도 2개의 삽입 요소를 연결하도록 사용되는 접착 촉진제 및 적어도 2개의 삽입 요소에 사용되는 재료에 따라, 시간, 압력 및 온도 파라미터는, 적어도 2개의 삽입 요소는 충전 매체에 및/또는 서로에 대하여 적어도 일ㅇ부 영역에서 고정 연결되도록 적응될 수 있다. 접착 촉진제로서 반응성 접착제를 사용할 때, 다시 방법을 후속하여 사용하여 제조된 복합 물품을 포스트 템퍼링하는 것이 선호된다. 충전 매체에 및/또는 서로에 대한 적어도 2개의 삽입 요소의 접착이 이로써 추가로 증가된다.

단계 d)에서, 충전 매체의 충전은 200℃에서 320℃ 사이의, 바람직하게는 240℃에서 290℃사이의, 더 바람직하게는 240℃에서 270℃사이의 범위의 온도에서 행해지고, 및/또는 단계 c)에서, 상기 충전 매체(4)의 충전은 30℃에서 120℃ 사이의, 바람직하게는 40℃에서 100℃사이의, 더 바람직하게는 60℃에서 80℃사이의 범위의 상기 도구 몰드의 온도로 행해진다.

단계 d)에서, 상기 충전 매체의 충전은 10 bar에서 2000 bar 사이의, 바람직하게는 200 bar에서 1500 bar 사이의, 더 바람직하게는 500 bar에서 1300 bar 사이의 범위의 압력에서 행해진다.

추가 선호되는 실시예에 있어서, 경화 성분 또는 성분 혼합물 대신에, 충전 매체는 예열 또는 압축에 의해 적절하게 가열되어서 기체상이 되는 가스 또는 액체로 구성될 수 있다. 이러한 경우에, 적어도 2개의 삽입 요소 사이의 연결만이 충전 매체에 대한 추가 연결 형성 없이 제조된다.

단계 b)에서 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 상이한 재료로 구성되는 것이 가능하다. 예컨대, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 열가소성 PET(=폴리에틸렌 테레프탈레이트), PP(=폴리프로필렌), ABS(=아크릴로니트릴-부타디엔-스티렌), PC(=폴리카보네이트), PVC(=폴리비닐 클로라이드), PEN(=폴리에틸렌 나프탈레이트) 또는 PA(=폴리아미드) 또는 TPE (=열가소성 엘라스토머) 또는 열경화성 합성 수지 PUR(=폴리우레탄), EP(=에폭시), PF(=페놀) 또는 UP(=불포화 폴리 에스테르) 수지로 구성되는 것이 가능하다. 또한, 적어도 2개의 삽입 요소는 서로에 인접하게, 특히, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소의 다층 및 층들이 상이한 재료로 구성되는 것이 가능하다.

적어도 1개의 삽입 요소의, 특히 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소 및/또는 3개 이상의 삽입 요소의 경우 적어도 하나의 제 2 삽입 요소의 충전 매체에 인접한 층과 충전 매체가 PP 및 PP, ABS 및 ABS/PC 및 PC 및 PC, PC 및 ABS/PC, ABS 및 PBT(=폴리부틸렌 테레프탈레이트) 또는 ABS 및 PMMA(=폴리메틸 메타크릴레이트)와 같은 재료의 쌍으로부터 선택될 경우 유용한 것이 입증되며, 여기서, 가장 먼저 지명된 재료는 충전 매체에 인접한 층의 재료에 대응하며 제 2 위치에 지명된 재료 및/또는 재료 혼합물은 충전 매체의 재료에 대응한다. 이러한 유형의 재료 쌍은 본 발명의 의미 내에서 고정된 연결을 가능하게 하는 것으로 나타났다. 또한, 이 유형의 재료 쌍은 적어도 2개의 삽입 요소에 적합하다. 적어도 2개의 삽입 요소의 인접한 층은 PET, PP, ABS 또는 폴리아미드 또는 PET 및 PC와 같은 재료 혼합물과 같은 동일한 재료로 구성 될 수도있다. 적어도 2개의 삽입 요소의 인접한 층은 또한 상이한 재료 또는 상이 한 재료 혼합물로 구성될 수 있다. 또한, 본 발명의 의미 내에서 본질적으로 서로 고정된 연결을 형성하지 않는 재료 쌍의 경우, 접착제 또는 접착 촉진제 층 또는 열적, 물리적 또는 화학적 전처리 - 상기 방법을 사용할 때 본 발명의 의미내에서 고정된 연결을 가능하게 함 - 에 의지(resort)하는 것이 유리한 것으로 밝혀졌다. 이러한 코팅 및/또는 전처리는 바람직하게 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소 상에서 이뤄지며, 본 발명의 의미 내의 고정된 연결이 적어도 일부 영역에서 생성될 수 있도록 선택된다. 특히, 열적 및 물리적 전처리는 바람직하게 도구내의 적어도 2개의 삽입 요소 또는 도구 그 자체의 배열 직전에 이뤄진다.

적어도 2개의 삽입 요소, 특히 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 of 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소의 두께는 유리하게 적어도 4㎛, 바람직하게 36㎛에서 5mm 사이, 더 바람직하게 50㎛에서 3mm 사이, 그리고 더욱 더 바람직하게 50㎛에서 1mm 사이이다. 또한, 충전 매체와 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소, 특히 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소 사이의 삽입 요소가 제 1 삽입 요소보다 얇을 경우 유리하다. 충전 매체와 적어도 2 개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 사이에 배열된 삽입 요소를 통한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소에 대한 열의 효율적인 전달이 이로써 가능해진다.

또한, 적어도 2개의 삽입 요소 중 하나 이상의 삽입 요소 및/또는 복합 물품내로 도입된 하나 이상의 재료의 하나 이상의 표면은 열적, 물리적 또는 화학적 표면 처리에 의해 완전히 또는 부분적으로 전처리되는 것이 가능하다.

단계 d)에서 충전된 충전 매체는 예열된 반제부품에 의해 보충되거나 교체되는 것이 또한 가능하다.

충전 매체는 바람직하게 중합체 재료, 예컨대 PP, PC, ABS, PBT(=폴리부틸렌 테레프탈레이트), PMMA(=폴리메틸 메타크릴레이트), PS(=폴리스티렌), PVC, TPU(=우레탄계 열가소성 엘라스토머), 폴리아미드 또는 폴리올레핀, 또는 열경화성 반응 수지 시스템, 특히 PUR, EP 수지, PF 수지 또는 UP 수지이다. 또한,

충전 매체가 상이한 유형의 재료의 혼합(blend) 또는 혼합물(mixture)이고, 및/또는 충전 매체가 예컨대 유리, 탄소 또는 짧거나 긴 섬유에 존재할 수 있는 천연 섬유와 같은 강화제 및/또는 예컨대 구리, 산화 알루미늄 또는 흑연과 같은 필러 및/또는 착색제, 레이저 마킹, 바니싱, 발포체 형성 또는 전기적으로 전도성인 경로 형성 또는 정전기의 소산을 위한 첨가제로 먼저 강화되는 경우 유리하다.

충전 매체의 두께는 바람직하게 0.1 mm 내지 5 mm, 바람직하게 0.5 mm 내지 2 mm이다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 접착 층을 갖는 것이 유리하다. 접착 층은 0.4 ㎛에서 8 ㎛사이의, 바람직하게 0.6 ㎛에서 2 ㎛사이의 두께로 PVC(=폴리비닐 클로라이드)로 구성된 층으로서 형성될 수 있다.

단계 b)에서, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소는 적어도 하나의 접착층과 함께 배열되고 그리고/또는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 적어도 하나의 접착층과 함께 배열되는 것이 유리하며, 상기 충전 매체의 충전 동안 단계 d)의 압력 및 온도 파라미터는, 상기 적어도 하나의 접착층은 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소 및/또는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소에 적어도 일부 영역에서 고정 연결되도록 선택된다. 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소는 적어도 하나의 접착 층 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소에 고정 연결되고 그리고/또는 충전 매체는 적어도 일부 영역에서 고정 연결되는 것이 성취된다. 제조될 복합 물품이 예컨대 세라믹, 유리 또는 금속과 같은 무기 재료를 포함하는 삽입 요소를 가질 경우 특히 유리하다. 예컨대, 상이한 타입의, 예컨대 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소의 그리고 충전 매체의 층이 예컨대 PET와 폴리아미드 또는 폴리아미드와 폴리올레핀과 같이 서로 인접할 경우 또한 유리하다.

또한, 단계 b)에서, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는, 상기 제 1 도구 몰딩부의 내벽을 면하는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소의 측 상에 또는 상기 제 2 도구 몰딩부의 내벽을 면하는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소의 측 상에 제 1 접착층이 제공되고, 그리고 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는, 상기 제 1 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소의 측 상에 또는 상기 제 2 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소의 측 상에 제 2 접착층이 제공는 것이 가능하며, 상기 충전 매체의 충전 동안 단계 d)에서 상기 압력 및 온도 파라미터는, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소 및 상기 제 1 접착층은 적어도 일부 영역에서 고정 연결되며 상기 제 2 접착층은 적어도 일부 영역에서 상기 충전 매체에 고정 연결되도록 선택된다.

적어도 하나의 접착 층은 적어도 2개의 삽입 요소의 제 2 삽입 요소를 면하는 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소의 측 상에 배열되는 것이 가능하다.

또한, 제 1 접착 층이 적어도 2개의 삽입 요소 중 제 1 삽입 요소에 면하는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소의 측 상에 배열될 경우, 그리고 제 2 접착 층은 본체를 면하는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소의 측 상에 배열될 경우 유용한 것으로 입증된다.

본 발명의 추가 실시예에 있어서, 단계 b)에서, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소는 하나 이상의 제 3 영역에 배열되고 하나 이상의 제 4 영역에는 배열되지 않으며, 단계 a)에 제공된 상기 도구 몰드의 상기 제 1 도구 몰딩부의 내벽 및/또는 상기 제 2 도구 몰딩부의 내벽은 상기 하나 이상의 제 4 영역에서 엘리베이션(elevation) 그리고 상기 하나 이상의 제 3 영역에서는 엘리베이션을 갖지 않는다. 제조될 복합 물품의 표면 상의 특정 영역이 리세스되어서, 다층 복합 물품이 이러한 영역에서 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소를 갖지 않게 되는 것이 가능하다. 이러한 타입의 엘리베이션은 또한 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소의 정확하게 맞춰진 배열 또는 가늠이 맞는 위치 결정을 위한 역할을 한다. 엘리베이션은 예컨대 핀 또는 스터드일 수 있다. 또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 하나 이상의 제 3 영역에 배열되며 하나 이상의 제 4 영역에는 배열되지 않을 수 있다.

유리하게, 상기 방법은 단계 d) 후에 수행되는 단계로서 이하의 단계를 더 포함한다: e) 본체를 형성하기 위해 상기 충전 매체를 경화하는 단계; 및 f) 경화된 상기 본체 위에 배열된 상기 적어도 2개의 삽입 요소를 포함하는 경화된 상기 본체를 제거하는 단계 - 상기 본체 및 적어도 일부 영역에서 상기 본체에 대해 고정 연결된 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소 및/또는 적어도 일부 영역에서 상기 적어도 2개의 삽입 요소의 상기 제 1 삽입 요소에 고정 연결되는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소는 상기 복합 물품을 제공함 - 를 더 포함한다.

본 발명의 의미 내에서, 충전 매체는 그 강성 및/또는 저항이 한정된 최소 값을 가질 때에 경화되는 것을 참조한다. 오토모티브 섹터(automotive sector)의 복합 물품이 환경적 영향과 더 강한 기계적 부하에 노출되기 때문에, 규정된 최소값은 여기서 복합 물품의 최종 의도된 사용 또는 후속 처리 단계에 따르며, 예컨대 자동차의 복합 물품의 사용을 위한 규정된 최소값이 텔레비전 세트의 복합 물품의 사용과 상이하다.

단계 e)에서, 상기 충전 매체의 경화 동안, 상기 충전 매체의 상기 하나 이상의 제 4 영역에서 하나 이상의 공간 리세스가 형성되고, 상기 공간 리세스는 상기 하나 이상의 제 4 영역의 음(negative)의 형태의 엘리베이션에 대응하는 것이 가능하다. 이로써, 예컨대 삽입 요소가 공간적 리세스를 통해 접근가능한 제조될 다층 복합 물품 내에 놓이게 하는 것이 가능하다. 따라서, 예컨대, 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 경화된 충전 매체의 리세스를 통해 도달할 수 있다.

또한, 그 위에 배열되는 상기 적어도 2개의 삽입 요소를 포함하는 경화된 상기 본체를 포함하는, 단계 f)에서 제거된 상기 복합 물품은 포스트 템퍼링되는(post-tempered) 것, 및/또는 본체를 형성하기 위하여 상기 충전 매체의 경화 후 또는 경화 동안 그 위에 배열된 상기 적어도 2개의 삽입 요소를 포함하는 경화된 상기 본체를 포함하는 상기 복합 물품은 단계 e)에서 상기 도구 몰드에서 포스트 탬퍼링되는 것이 가능하다.

단계 b)에서, 3개 이상의 삽입 요소는, 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소가, 상기 제 1 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소 중 상기 제 1 삽입 요소의 측 또는 상기 제 2 도구 몰딩부의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소 중 상기 제 1 삽입 요소의 측에서 적어도 일부 영역에 배열되도록 제공되는 것이 유리하다. 적어도 3개의 삽입 요소를 포함하는, 본 발명에 따른 복합 물품은 단일 공정 단계에서 이로써 제조될 수 있다. 이렇게 함으로써 제조 비용은 추가로 감소될 수 있다. 3개 이상의 삽입 요소의 두께에 따라, 예컨대 깊이 효과 및/또는 움직임 효과를 생성하는 것이 가능하다. 따라서, 예컨대, 제 1 및 제 3 삽입 요소는 장식 층을 가질 수 있으므로 본 발명에 따른 다층 복합 물품의 관찰자가 무아레 효과를 감지한다. 여기서, 제 2 삽입 요소는 예컨대 투명하게 설계될 수 있으며 제 1 삽입 요소 및 제 3 삽입 요소를위한 스페이서의 역할을 한다.

또한, 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소옆에 배열되는 것이 유리하다.

또한, 단계 d)에서, 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 1 삽입 요소 및 상기 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소는 상기 충전 매체의 충전에 의해 고정 연결되고 그리고/또는 상기 적어도 2개의 삽입 요소 중 상기 적어도 하나의 제 2 삽입 요소 및 상기 3개 이상의 삽입 요소 중 상기 적어도 하나의 제 3 삽입 요소는 상기 충전 매체의 충전에 의해 고정 연결되는 것이 가능하다.

유리하게, 단계 d)에서 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소는 충전 매체에 대해 적어도 일부 영역에서 고정 연결된다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소가 전사 필름일 경우 유리하다. 전사 필름은 캐리어 필름, 분리 층 및 전사 플라이를 포함할 수 있다. 따라서, 그 위에 배열된 적어도 2개의 삽입 요소를 포함하는 경화된 본체의 제거 후에, 전사 플라이는 제 1 삽입 요소를 나타내며, 캐리어 필름이 제거될 수 있고, 그 결과 전사 필름으로부터의 전사 플라이는 복합 물품 상에 남는다. 이렇게 함으로써, 종래의 인-몰드 장식(IMD) 필름은 적어도 2개의 삽입 요소 중 제 1 삽입 요소로서 사용될 수 있는 것이 가능하다.

본 발명의 추가 실시예에 있어서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 캐리어 층을 포함한다. 캐리어 층은 예컨대 폴리에스테르 필름일 경우 유용한 것으로 입증되었다. 또한, 캐리어 층은 ABS, PEN, PC, PVC, PBT, PMMA 또는 PET으로 구성될 수 있다. 캐리어 층은 바람직하게 4 ㎛에서 75 ㎛ 사이의, 바람직하게 15 ㎛에서 50 ㎛ 사이의 두께를 갖는다.

캐리어 층이 염색된 캐리어 층이 되는 것이 가능하다.

또한, 캐리어 층이 강화제 및/또는 필러 및/도는 첨가제로 강화된 캐리어 층이 되는 것이 가능하다.

또한, 표면 프로파일은 도구의 작용에 의해 캐리어 층 내로 몰딩되는 것이 가능하다. 특히, 표면 구조는 예컨대 스탬핑 또는 스크래칭에 의해 캐리어 층의 표면내로 도입될 수 있다.

본 발명의 추가 실시예에 있어서, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 적어도 하나의 기능 층을 갖는다. 이러한 기능 층은 가늠표를 포함하는 층, 촉각적으로(haptically) 또는 촉각 수단(tactile means)으로 감지될 수 있는 마킹을 포함하는 층, 전기 기능 층, 예컨대, 전기적으로 전도성인 또는 반전도성인 층을 포함하는 하나 이상의 층으로부터 성형된다. 전적으로 전도성인 층은 예컨대 금속 및/또는 전도성 중합체, 전자 부품, 광전자 부품 또는 감광성 또는 광활성 구성요소로 구성된 전기 전도성 트랙을 포함 할 수 있다. 또한, 기능 층은 전기 발진 회로, 안테나, 센서 요소 또는 센서 필드, 예컨대 용량성 또는 저항성 터치 센서 필드, 전기 디스플레이 장치 또는 전도성 트랙 또는 전기 부품을 갖는 전기 회로를 포함 할 수 있다. 또한, 기능 층은 예컨대 LED, OLED 또는 광 도파관과 같은 광학적 구성요소를 포함할 수 있다. 기능 층은 바람직하게 0.02㎛에서 2mm 사이의, 더 바람직하게 3㎛에서 1mm 사이의 층 두께를 갖는다.

적어도 하나의 기능 층은 바람직하게 광학적으로 활성인 층이며 및/또는 금속화된 영역, 특히 전도성 트랙을 갖는다.

유리하게, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소 적어도 하나의 장식 층을 갖는다. 장식 층은 불투명, 반투명 또는 투명 유색 광택 층, 복제 광택 층 또는 금속층과 같은 장식 층을 포함할 수 있다. 장식 층은 예컨대 영숫자 문자 또는 모티프의 형상으로 전체 표면에 걸쳐서 예컨대 몰딩되거나 패터닝될 수 있다. 또한, 장식 층은 안료, 홀로그램, 광학 회절 구조, 렌즈, 프리즘, 박막층 또는 가교 결합 된 액정을 갖는 광학적으로 가변적인 층을 포함할 수 있다. 따라서, 장식 층은 장식 효과 및/또는 위조 방지 기능을 갖는 적어도 하나의 층을 포함할 수 있다.

또한, 장식 층이 보호 층을 포함하는 것이 가능하다. 보호 층은 외부의 기계적 및/또는 화학적 영향에 바람직하게 저항하는, 착색이 있거나 있지 않은 투명 또는 반투명 또는 불투명 한 바니시 층일 수 있다.

장식 층은 0.1㎛ 이상의, 두께, 바람직하게는 0.2㎛와 10㎛ 사이의, 더 바람직하게 0.25㎛와 5㎛ 사이의 두께를 가질 경우 유용한 것으로 입증된다.

또한, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소 및/또는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 적어도 일부 영역에서 적어도 하나의 분리 층을 가질 경우 유리하다. 예컨대 분리 층이있는 영역은 분리하여 접근할 수 있다. 따라서, 예컨대, 적어도 2개의 삽입 요소 중 적어도 하나의 제 1 삽입 요소는 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소로부터 이러한 영역에서 분리될 수 있으므로, 적어도 2개의 삽입 요소 중 적어도 하나의 제 2 삽입 요소는 전기적 접촉에 있어서 접근가능하다. 낮은 접착력으로 인해, 분리 층은 분리 층을 갖는 영역에서 분리를 가능하게 한다. 분리 층의 예시로서, 셀룰로오스 부티레이트, 아크릴레이트, 니트로셀룰로스, 에틸 아세테이트, 부틸 아세테이트 및 스티렌 공중합체로 구성된 층이 언급될 것이다. 분리 층은 바람직하게 0.2㎛에서 4㎛ 사이의, 바람직하게 0.5㎛에서 2.5㎛ 사이의, 더 바람직하게 0.8㎛에서 2.0㎛사이의 두께를 갖는다.

본 발명의 실시예는 실 축적에 맞지 않는 첨부된 도면의 도움으로 예시로서 아래에 설명된다.

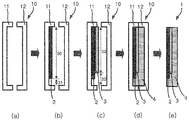

도 1a 내지 도 1e는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 2a 내지 도 2k는 삽입 요소의 개략적인 단면도를 도시한다.

도 3a 내지 도 3c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 3d 내지 도 3g는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 4a 내지 도 4d는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 4e 및 도 4f는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 5a 내지 도 5c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 5d 내지 도 5g는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 6a 내지 도 6c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

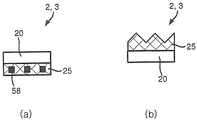

도 7a 및 도 7b는 삽입 요소의 개략적인 단면도를 도시한다.

도 8a 내지 도 8c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

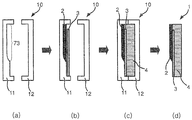

도 9a 내지 도 9d는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 1a 내지 도 1e는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 2a 내지 도 2k는 삽입 요소의 개략적인 단면도를 도시한다.

도 3a 내지 도 3c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 3d 내지 도 3g는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 4a 내지 도 4d는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 4e 및 도 4f는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 5a 내지 도 5c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 5d 내지 도 5g는 복합 물품의 설계 변형의 개략적인 단면도를 도시한다.

도 6a 내지 도 6c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 7a 및 도 7b는 삽입 요소의 개략적인 단면도를 도시한다.

도 8a 내지 도 8c는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 9a 내지 도 9d는 복합 물품을 제조하기 위한 방법 단계를 개략적으로 도시한다.

도 1a 내지 도 1e는 복합 물품(1)을 제조하기 위한 방법을 도시한다. 이러한 목적으로, 도 1a에 도시된 바와 같이, 도구 몰딩부(11, 12)를 포함하는 도구 몰드(10)가 제공된다. 도구 몰드(10)는 도구 몰딩부(11, 12) 중 적어도 하나에서의 충전 채널을 더 포함한다. 도 1b에 도시된 바와 같이, 삽입 요소(2)는 도구 몰딩부(11)의 내벽의 영역(30)에 배열된다. 여기서, 영역(31)은 삽입 요소(2)를 포함하지 않는다. 따라서, 삽입 요소(2)는 도구 몰딩부(11)의 내벽 상에서의 이룹 영역에 배열된다.

진공에 의해 영역(30)에 가늠이 맞게된(registered) 삽입 요소(2)를 위치 결정하는 것이 가능하고, 그 결과 삽입 요소(2)는 복합 물품(1)의 이후 기능에 따라 가늠이 맞도록 배열될 수 있다. 또한, 삽입 요소(2)는 예컨대 클램핑 시스템, 전진 시스템(advancing system), 감압 접착제 및/또는 정전기적 또는 물리적 접착에 의해 가늠이 맞게되어 위치 결정될 수 있다. 또한 도구 몰딩부(11, 12)는 삽입 요소(2)의 가늠이 맞는 위치 결정을 가능하게 하는 러그, 핀 또는 리세스를 포함 할 수 있다. 삽입 요소(2)는 바람직하게 적어도 4㎛, 적어도 36㎛에서 1mm 사이의 두께를 갖는다.

도 1c에 도시된 바와 같이, 삽입 요소(3)는 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 삽입 요소(2)의 측상의 영역(32)에 배열된다. 영역(33)은 삽입 요소(3)를 포함하지 않는다.

삽입 요소(3)는, 그 폭 및/또는 길이를 통해 삽입 요소(2)에 대해 상기 하나의 돌출부를 형성하거나 도구 몰딩부(12)에서 먼저 위치 결정되는 한, 상기 삽입 요소(2)를 예컨대 진공에 의해 정확하게 맞추면서 배열될 수 있다. 또한, 삽입 요소(3)는 예컨대 클램핑 시스템, 전진 시스템, 감압 접착제 및/또는 정전기적 또는 물리적 접착에 의해 삽입 요소(2)에 정확하게 맞추면서 배열딜 수 있다. 삽입 요소(3)는 바람직하게 적어도 4㎛, 적어도 36㎛에서 1mm 사이의 두께를 갖는다.

도 1d에 도시 된 바와 같이, 도구 몰딩부(11)와 도구 몰딩부(12)를 결합하여 도구 몰드(10)를 폐쇄 한 후에, 충전 매체(4)는 충전 채널을 통해 충전되고 도구 몰드(10)는 충전 매체(4)로 충전된다. 삽입 요소(3)는 삽입 요소(2)에 대해 가압된다. 따라서, 삽입 요소(2, 3)는 충전 채널을 통해 도입된 충전 매체(4)로 다시 충전된다. 따라서, 적어도 일부 영역에서는 삽입 요소(2, 3)가 고정 연결된다.

삽입 요소(2, 3)에 사용되는 재료에 따라, 시간, 압력 및 온도 파라미터는 적어도 일부 영역에서 삽입 요소(2, 3)가 고정 연결되도록 조절될 수 있다. 따라서, 충전 매체(4)의 충전 동안 미리 결정된 압력 및 온도 파라미터의 경우에 충전 매체(4)를 충전하는 동안의 시간 파라미터는 삽입 요소(2, 3)가 적어도 일부 영역에서 연결되도록 선택 될 수 있다.

충전 매체(4)의 충전은 200℃에서 320℃ 사이의, 바람직하게는 240℃에서 290℃사이의, 더 바람직하게는 240℃에서 270℃사이의 범위의 온도에서 행해진다. 충전 매체(4)의 충전이 10 bar에서 2000 bar 사이의, 바람직하게는 200 bar에서 1500 bar 사이의, 더 바람직하게는 500 bar에서 1300 bar 사이의 범위의 압력에서 행해질 경우 유용한 것이 입증되었다.

도구 몰드(4)의 온도는 30℃에서 120℃ 사이의, 바람직하게는 40℃에서 100℃사이의, 더 바람직하게는 60℃에서 80℃사이다.

또한, 충전 매체(4)는 삽입 요소(2) 및 삽입 요소(3)에 고정 연결된다. 따라서, 충전 매체(4)가 삽입 요소(2)가 아닌 삽입 요소(3)에 고정 연결되는 것이 또한 가능하다. 삽입 요소(2)는 복합 물품(1)에 삽입 요소(3)를 통해 고정 연결된다. 또한, 충전 매체(4)는 삽입 요소(3)가 아닌 삽입 요소(2)에 고정 연결되고 여기서 삽입 요소(3)는 삽입 요소(2)를 통해 복합 물품(1)에 고정 연결되는 것이 또한 가능하다.

평면 영역에서, 충전 매체(4)의 두께는 바람직하게는 0.1mm에서 5mm 사이, 더욱 바람직하게는 0.5mm에서 2mm 사이다. 부분 보강된 영역, 예를 들어, 리브 또는 부착점을 지탱하는 영역에서, 충전 매체의 두께는 4mm에서 최대 25mm, 바람직하게는 최대 15mm가 될 수 있다.

여기서, 삽입 요소(2, 3)는 다른 재료로 구성될 수 있다. 또한, 삽입 요소(2, 3)는 하나의 층으로 구성되거나 다수의 층을 포함할 수 있다. 여기서, 삽입 요소(2, 3)의 층은 상이한 재료로 이루어질 수 있다. 통상적인 재료은 이하와 같다: PET, PP, ABS, PC, PVC, PEN, 폴리아미드, TPE, PUR, EP 수지, PF 수지 및 UP 수지. 또한, 삽입 요소는 금속 또는 세라믹과 같은 상기 언급된 고체 재료 또는 플라스틱으로 구성된 조립식 반제부품(semi-finished part)를 나타낼 수 있다.

충전 매체(4)는 바람직하게는 고분자 재료, 예컨대, PP, PC, ABS, PBT, PMMA, PS, PVC, TPU, 폴리 아미드 또는 폴리올레핀, 또는 열 경화성 반응 수지 시스템, 예컨대 PUR, EP 수지, PF 수지 또는 UP 수지이다. 마찬가지로 바람직한 변형은 이들 재료의 추출물 및 방법 중에 중합에 선택적으로 필요한 개시제 또는 첨가제로 이루어진 충전 매체(4)이다. 기능적 통합의 의미 안에서, 충전 매체(4)는 상이한 유형의 재료의 혼합(blend) 또는 혼합물(mixture)일 수 있고, 및/또는 충전 매체(4)는 유리, 탄소 또는 천연 섬유와 같은 강화제 및/또는 예컨대 구리, 산화 알루미늄 또는 흑연과 같은 필러 및/또는 착색제, 발포체 형성 또는 전도성 경로 형성을 위한 첨가제로 먼저 강화될 수 있다.

이하의 재료 쌍 - PP 및 PP, ABS 및 ABS/PC, PC 및 PC, PC 및 ABS/PC, ABS 및 PBT 또는 ABS 및 PMMA - 은 다층 삽입 요소(2, 3)의 경우 충전 매체(4)에 인접한 층 또는 삽입 요소(2, 3)를 위해 사용될 경우 유리한 것이 입증되며, 가장 먼저 지명된 재료는 다층 삽입 요소(2, 3)의 경우 충전 매체(4)에 인접한 층 또는 삽입 요소(2, 3)의 재료에 대응하며 제 2 위치에 지명된 재료 및/또는 재료 혼합물은 충전 매체(4)의 재료에 대응한다.

또한, 본 방법에 적합한 접착 촉진제를 사용할 때, 충전 매체(4) 및 다층 삽입 요소(2, 3)의 경우 충전 매체(4)에 인접한 층 또는 삽입 요소(2, 3)에 대하여 이하의 재료 쌍 - PET 및 PC, PET 및 ABS/PC, PET 및 PBT, PET 및 PA, PET 및 TPE, PET 및 TPU, PEN 및 PC, PEN 및 ABS/PC, PEN 및 PBT, PEN 및 PA, PEN 및 TPE, PEN 및 TPU - 을 사용하는 것이 유리한 것으로 추가로 입증되고, 먼저 지명된 재료는 다층 삽입 요소(2, 3)의 경우 충전 매체(4)에 인접한 층 또는 삽입 요소(2, 3)의 재료에 대응하며 제 2 위치에 지명된 재료 및/또는 재료 혼합물은 충전 매체(4)의 재료에 대응한다.

충전 매체(4)를 경화시켜서 충전 매체(4)로 이루어지는 본체를 형성한 후, 또는 충전 매체(4)를 냉각시킨 후, 도 1e에 도시한 바와 같이, 도구 몰드(10)가 개방되고 복합 물품(1)가 제거된다. 경화된 본체는 그 안에 삽입 요소(2, 3)를 포함하며, 삽입 요소(2, 3)는 적어도 일부 영역에서 고정 연결되며 복합 물품(1)을 제공한다. 상기 기재된 바와 같이, 본체 및 삽입 요소(2) 및/또는 삽입 요소(3)는 적어도 일부 영역에서 고정 연결된다.

도 2a 내지 도 2k는 삽입 요소(2, 3)의 개략적인 단면도이다.

따라서, 도 2a는 캐리어 층(20)으로 구성된 삽입 요소(2, 3)를 도시한다. 예컨대 도 1d의 삽입 요소(3)가 캐리어 층(20)으로 구성될 경우, 캐리어 층(20)은 이것이 충전 매체(4)의 충전 동안 삽입 요소(2)에 고정 연결되도록 선택된다. 또한, 캐리어 층(20)은 충전 매체(4)에 연결된다. 또한, 캐리어 층(20)이 염색되는 것이 가능하다. 캐리어 층(20)은 또한 엠보싱 도구(embossing tool)에 의해 캐리어 층(20)내로 몰딩되는 표면 프로파일을 가질 수 있다. 또한, 캐리어 층(20)은 표면 구조를 가질 수 있으며, 이러한 표면 구조는 스크래칭에 의해 빼는 방식으로(subtractively) 또는 도포된 구화된 바니시를 통해 추가적으로 캐리어 층(20)내로 도입된다. 캐리어 층(20)이 예컨대 폴리에스테르 필름일 경우 유리한 것이 입증된다. 또한, 캐리어 층(20)은 ABS, PEN, PC 또는 PMMA로 구성될 수 있다. 캐리어 층은 바람직하게 4㎛에서 75㎛ 사이의, 더 바람직하게 15㎛에서 25㎛ 사이의 두께를 갖는다.

도 2b는 캐리어 층(20) 및 접착 층(21)을 포함하는 삽입 요소(2, 3)를 도시한다. 캐리어 층(20)을 참조하면, 상기 언이 여기서 참조된다. 접착 층(21)은 삽입 요소(2, 3) 및/또는 삽입 요소(2, 3)와 충전 매체(4)사이의 고정된 연결을 가능하게 하는 제 1 코트(coat)다. 접착 층은 예컨대 0.4㎛부터 5㎛까지의 범위의 두께를 갖는다. 도 2b의 접착 층(21)은 캐리어 층(20)의 일 측 상에 존재하므로 삽입 요소(2, 3) 또는 충전 매체(4)의 고정된 연결을 개선한다.

도 2c는 캐리어 층(20), 접착 층(21) 및 접착 층(22)을 갖는 삽입 요소(2, 3)를 도시한다. 접착 층(21, 22)은 여기서 캐리어 층(20)의 양 측 상에 배열되고, 그 결과, 충전 매체(4) 및 삽입 요소(2, 3)의 고정된 연결이 가능해진다. 접착 층(21, 22) 및 캐리어 층(20)의 설계에 있어서, 상기 언급이 참조된다.

도 2d는 캐리어 층(20) 및 층(23)을 갖는 삽입 요소(2, 3)를 도시한다. 캐리어 층(20)에 관하여, 상기 언급이 참조된다. 층(23)은 기능 층 또는 장식 층이될 수 있다. 층(23)은 전체 표면 또는 일부 영역에 걸쳐서 캐리어 층(20)에 적용될 수 있다. 층(23)이 기능 층(23)으로서 실현될 경우, 이것은 바람직하게 가늠표(register mark)를 포함하는 층, 촉각적으로(haptically) 또는 촉각 수단(tactile means)으로 감지될 수 있는 마킹을 포함하는 층, 전기 기능 층, 예컨대, 전기적으로 전도성인 또는 반전도성인 층을 포함하는 하나 이상의 층으로부터 성형된다. 전적으로 전도성인 층은 금속 및/또는 전도성 중합체, 전자 부품, 광전자 부품 또는 감광성 또는 광활성 구성요소로 구성된 전기 전도성 트랙을 포함 할 수 있다. 또한, 기능 층(23)은 전기 발진 회로, 안테나, 센서 요소 또는 센서 필드, 예컨대 용량성 또는 저항성 터치 센서 필드, 전기 디스플레이 장치 또는 전도성 트랙 또는 전기 부품을 갖는 전기 회로를 포함 할 수 있다. 또한, 기능 층(23)은 예컨대 LED, OLED 또는 광 도파관과 같은 광학적 구성요소를 포함할 수 있다. 기능 층(23)은 바람직하게 0.02㎛에서 2mm 사이의, 더 바람직하게 3㎛에서 1mm 사이의 층 두께를 갖는다.

또한, 층(23)은 장식 층(23)이 될 수 있다. 장식 층(23)은 예를 들면. 불투명, 반투명 또는 투명 유색 광택 층, 복제 광택 층 또는 금속층과 같은 장식 층을 포함할 수 있다. 장식 층은 예컨대 영숫자 문자 또는 모티프의 형상으로 전체 표면에 걸쳐서 예컨대 몰딩되거나 패터닝될 수 있다. 또한, 장식 층(23)은 안료, 홀로그램, 광학 회절 구조, 렌즈, 프리즘, 박막층 또는 가교 결합 된 액정을 갖는 광학적으로 가변적인 층을 포함할 수 있다. 따라서, 장식 층(23)은 장식 효과 및/또는 위조 방지 기능을 갖는 적어도 하나의 층을 포함할 수 있다. 또한, 장식 층(23)이 보호 층을 포함하는 것이 가능하다. 보호 층은 외부의 기계적 및/또는 화학적 영향에 바람직하게 매우 강한, 착색(coloration)이 있거나 있지 않은 투명 또는 반투명 또는 불투명 한 바니시 층일 수 있다. 장식 층(23)이 0.02㎛ 이상의, 바람직하게는 0.2㎛에서 10㎛사이의, 더 바람직하게 0.25㎛에서 5㎛ 사이의 두께를 가질 경우 유용한 것이 입증되었다.

도 2e는 캐리어 층(20), 기능 또는 장식 층(23) 및 접착 층(21)을 갖는 삽입 요소(2, 3)를 도시한다. 접착 층(21)은 기능 또는 장식 층(23)에 적용된다. 삽입 요소(2, 3)의 배열에 따라, 접착 층(21)은 따라서 충전 매체(4)에 대한 삽입 요소(2, 3) 또는 삽입 요소(2, 3)의 고정된 연결을 개선한다. 층(20, 21 및 23)에 관하여, 여기서 상기 언급이 참조된다.

도 2f는 접착 층(22)이 캐리어 층(20)에 적용된다는 차이를 제외하면 도 2e와 대응한다. 층(20, 22 및 23)에 관하여, 여기서 상기 언급이 참조된다.

도 2g는 삽입 요소(2, 3) 가 기능 또는 장식 층(23)을 갖는다는 차이를 제외하면 도 2c와 대응한다. 층(20, 21, 22 및 23)에 관하여, 여기서 상기 언급이 참조된다.

도 2h는 삽입 요소(2, 3)가 기능 또는 장식 층(23)에 더하여 기능 또는 장식 층(24)을 갖는다는 차이점을 제외하면 도 2d와 대응한다. 층(24)은 전체 표면에 걸쳐서 또는 일부 영역에서 캐리어 층(20)에 적용될 수 있다. 층(20, 23 및 24)에 관하여, 여기서 상기 언급이 참조된다. 따라서, 예컨대, 삽입 요소(2, 3)는, 캐리어 층(20)이 투명하게 형성되고 장식 층(23, 24)이 예컨대 선형 패턴을 가질 경우 옵저버(observer)를 위한 무아레 효과를 생성할 수 있다. 또한, 층(23, 24)이 캐리어 층(20)에 의해 분리된 기능 층이 되는 것이 또한 가능하다. 따라서, 예컨대, 층(23, 24)의 전기 구성요소는 서로 용량적으로 결합될 수 있다. 층(23, 24) 중 하나는 장식 층이 되고 층(23, 24) 중 하나는 기능 층이 되는 것이 또한 가능하다. 따라서, 예컨대, 장식 층으로서의 층(24)은 관찰된 삽입 요소(2, 3)의 측에 따라 옵저버에게 있어서 기능 층으로서 층(23)의 전기 구성요소를 감출 수 있다(mask).

도 2i는 삽입 요소(2, 3)가 접착 층(21)을 갖는다는 차이점을 제외하고 도 2h에 대응한다. 층(20, 21, 23 및 24)을 참조하면, 여기서 상기 언급이 참조된다.

도 2j는 삽입 요소(2, 3)가 추가 접착 층(22)을 갖는다는 차이점을 제외하고 도 2i에 대응한다. 층(20, 21, 22, 23 및 24)을 참조하면, 여기서 상기 언급이 참조된다.

도 2k는 접착 층(22)이 영역(34)에 적용된다는 차이점을 제외하면 도 2f에 대응한다. 접착 층(22)의 적용을 통해, 특정 영역에서, 삽입 요소(2, 3)만이 영역(34)에서 고정 연결되는 것 또는 삽입 요소(2, 3)만이 영역(34)에서 충전 매체(4)에 고정 연결되는 것이 성취될 수 있다. 고정 연결되지 않는 영역은 예컨대 여기서 분리될 수 있으며 도 2k의 층(20)에 대한 접근을 가능하게 한다.

또한, 전체 표면에 걸쳐서 또는 일부 영역에서 삽입 요소(2, 3)의 층(20, 21, 22, 23 또는 24)을 형성하는 것이 가능하다.

도 3a 내지 도 3c는 복합 물품(1)을 제조하는 방법을 도시한다. 도 3a 내지 도 3c에서 도시된 방법은, 도 3a의 삽입 요소(2, 3)가 도구 몰딩부(11)의 내벽 상에서 동시에 배열되는 점을 제외하면 도 1a 내지 도 1e에 도시된 방법에 대응한다. 따라서, 삽입 요소(2, 3) 이미 여기서 서로 접착하며 따라서 도구 몰딩부(11)의 내벽에 함께 배열된다. 삽입 요소(2, 3)는 예컨대 감압성 접착제 및/또는 정전기 또는 물리적 접착제에 의해 서로 접착될 수 있다. 여기서, 접착은 삽입 요소(2, 3)가 도구 몰딩부(11)의 내벽에서 함께 배열될 수 있되, 추가 방법을 통해 서로에 대한 최종 접착만을 얻도록 되어 있다. 또한, 도 3a의 삽입 요소(2, 3)는 전체 표면에 걸쳐서 도구 몰딩부(11)의 내벽을 커버하도록 배열된다. 추가 방법 단계 및 삽입 요소(2, 3)의 설계에 관하여 상기 언급이 여기서 참조된다.

도 3d 내지 도 3g은 복합 물품(1)의 설계 변형의 개략적인 단면도를 도시한다. 따라서, 도 3d는 영역(35)에서 삽입 요소(2, 3)를 포함하고 영역(36)에서 삽입 요소(2, 3)를 포함하지 않는 복합 물품(1)을 도시한다. 복합 물품(1)의 제조 동안, 충전 매체(4)는 삽입 요소(2, 3) 주변에서 완전히 흐르며 삽입 요소(3)는 충전 매체(4) 및 삽입 요소(2)에 의해 캡슐화된다(encapsulate). 도 3e의 복합 물품(1)은 전체 표면에 걸쳐서 형성되는 삽입 요소(2)를 그리고 영역(37)에서는 삽입 요소(3)를 포함한다. 여기서, 삽입 요소(2)는 따라서 복합 물품(1)의 다수의 측으로부터 도달될 수 있다. 도 3f는 영역(38)에서는 삽입 요소(2)를 그리고 영역(37)에서는 삽입 요소(3)를 포함하는 복합 물품(1)를 도시한다. 단면 도시에서, 여기서, 영역(38)은 영역(37)을 커버한다. 또한, 도 3g는 영역(40)에서는 삽입 요소(3)를 포함하고 그리고 영역(41)에서는 삽입 요소(3) 포함하지 않는 복합 물품(1)을 도시한다. 여기서 삽입 요소(2)는 전체 표면에 걸쳐서 성형된다. 본체의 충전 매체(4)는 삽입 요소(2)와 더 큰 접촉 표면을 갖는다. 예컨대, 충전 매체(4)가 투명하게 형성되고 삽입 요소(3)가 불투명하게 형성될 경우, 영역(41)은 충전 매체를 통해 삽입 요소(2)로 통과할 수 있다.

도 4a 내지 도 4d는 복합 물품(1)을 제조하는 방법을 도시한다. 도 4a 내지 도 4d에 도시된 방법은, 도구 몰딩부(11)가 공동 유출구(cavity outlet)(70)를 갖고 영역(42)의 삽입 요소(2, 3)는 공동 유출구(70)가 도구 몰딩부(11) 및 도구 몰딩부(12)가 합쳐진 후 도구 압력 및 삽입 요소(2, 3)에 의해 밀봉되도록 배열된다는 차이를 제외하면 도 3a 내지 도 3c에서 그리고 도 1a 내지 도 1e에서 도시된 방법에 대응한다. 삽입 요소(2, 3)는 예컨대, 충전 매체(4)의 충전 전에 클램핑 시스템에 의해 가늠이 맞게 배열될 수 있다. 공동 유출구(70)의 수, 형상 및 위치에 따라, 삽입 요소(2, 3)는 예컨대 복합 물품(1) 밖으로 가이드 될 수 있다. 따라서, 도 4e는 삽입 요소(3)가 복합 물품(1) 밖으로 가이드되는 복합 물품(1)을 도시한다. 삽입 요소(3)가 예컨대 상기 기재된 바와 같이 전기적으로 전도성 트랙을 포함할 경우, 이들은 예컨대 아웃렛을 통해 접촉될 수 있다. 또한, 복합 물품(1)의 삽입 요소(3)는 영역(43)에 존재하되 영역(44)에는 존재하지 않는다. 도 4f는 삽입 요소(2)가 복합 물품(1) 밖으로 가이드되는 복합 물품(1)을 도시한다. 복합 물품(1)의 삽입 요소(2)는 영역(42)에서 존재하며 삽입 요소(3)는 영역(45)에서 존재한다. 도 4e 및 도 4f의 삽입 요소(2, 3)의 아웃렛은 대응하게 몰딩된 공동 유출구(70)에 의해 상기 기재된 바와 같이 도구 몰딩부(11, 12) 중 하나 또는 양쪽에 제조될 수 있다. 도 4e에서, 공동 유출구(70)는 충전 매체(4)의 충전 동안 삽입 요소(3)에 의해 밀봉되며 도 4f에서, 공동 유출구(70)는 충전 매체(4)의 충전 동안 삽입 요소(2)에 의해 밀봉된다. 이러한 밀봉은 그 위에 놓이거나 가압되는 인접한 도구 몰딩부(11, 12)에 의해 밀봉하는 삽입 요소(2, 3)의 기계적 로딩에 의해 특히 이루어 진다.

도 5a 내지 도 5c는 복합 물품(1)을 제조하는 방법을 도시한다. 도 5a 내지 도 5c에 도시된 방법은 도구 몰딩 부(11)가 영역(47)에서 엘리베이션(71)을 가지며, 영역(46)에서는 엘리베이션을 갖지 않는다는 차이를 제외하면 도 3a 내지도 3c 및 도 1a 내지도 1e에 도시된 방법에 대응한다. 도 5a에 도시된 바와 같이, 삽입 요소(2)는 도구 몰딩부(11)가 엘리베이션(71)을 갖지 않는 영역(46t)에 배열된다. 도 5a에 도시된 바와 같이, 삽입 요소(2)가 배열되는 영역(46t)은 도구 몰딩부(11)는 엘리베이션을 갖지 않는 영역(46)의 부분 영역이다. 도 5a에 도시된 바와 같이, 삽입 요소(3)는 엘리베이션(71)를 커버하여 영역(46)의 부분 영역에서 그리고 영역(47)에서 배열된다. 엘리베이션(71)은 또한 핀 또는 스터드로서 형성될 수 있다. 삽입 요소(2, 3)의 설계 및 추가 방법 단계에 관하여, 상기 언급이 참조된다. 도 5c에 도시된 바와 같이, 복합 물품(1)이 이로서 생성될 수 있으며, 이것은 삽입 요소(2)가 존재하지 않고 이를 통해 삽입 요소(3)가 직접적으로 접근가능해지는 공간 리세스(72)를 갖는다. 또한, 엘리베이션(71)이 예컨대 영숫자 문자의 형상으로 패터닝되게 설계되는 것이 가능하다. 또한, 도구 몰딩부(11)가 다수의 엘리베이션(71)을 갖는 것이 가능하다. 엘리베이션(71)은 도구 몰딩부(11)의 내벽에 의해 걸쳐지는 평면에 수직으로 그 높이에 따라 변할 수 있으므로, 엘리베이션(71)의 높이에 따라, 삽입 요소(2) 또는 삽입 요소(2) 및 삽입 요소(3)는 리세스를 갖는다. 기재된 바와 같이, 다층 삽입 요소(2, 3)의 경우에, 특정 층은 또한 특정 영역에 존재하지 않을 수 있다. 예컨대 도구 몰딩부(11)가 예컨대, 다층 삽입 요소(2)가 특정 층을 포함하지 않아서 다층 삽입 요소(2)가 엘리베이션(71)에 의해 가늠이 맞게 배열될 수 있는 영역에서 엘리베이션(71)을 갖는 것이 가능하다. 따라서 엘레 베이션(71)을 통해 리세스(72)는 복합 물품(1)의 삽입 요소(2, 3)에서 표적화된 방식으로 제조될 수 있다. 또한, 엘리베이션(71)은 삽입 요소(2, 3)의 정확한 위치 결정을 가능하게 한다. 엘리베이션(71)의 형상, 크기, 설계 및 위치결정에 따라, 상이한 복합 물품(1)이 제조될 수 있다. 따라서, 예컨대, 복합 물품(1)의 표면이 엘리베이션(71)들 간의 거리, 형상 및 숫자에 의해 설계될 수 있다. 도 5d는 본체의 충전 매체(4)의 영역(47)에서 리세스(72)를 갖는 복합 물품(1)을 도시한다. 또한, 복합 물품(1)은 영역(48)의 삽입 요소(3)를 포함한다. 삽입 요소(3)는 따라서 리세스(72)를 통해 접근가능하다. 도 5e의 복합 물품(1)은 본체의 충전 매체(4)의 영역(47)에서 리세스(72)를 그리고 삽입 요소(2)의 영역(47)에서 리세스(72)를 갖는다. 영역(48)에 존재하는 삽입 요소(3)는 따라서 복합 물품(1)의 양 측으로부터 접근가능하다. 도 5f의 복합 물품(1)은 삽입 요소(2, 3)의 영역(47)에서 리세스(72)를 가지며, 삽입 요소(3)는 영역(49 및 50)에서만 존재한다. 또한, 도 5g는 복합 물품(1)을 도시하고, 이것은 영역(47)에서 본체의 충전 매체(4)에서 그리고 삽입 요소(3)에서 리세스(72)를 갖는다. 충전 매체(4)는 따라서 영역(51 및 52)에 존재하며 영역(47)에는 존재하지 않는다.

도 6a 내지 도 6c는 복합 물품(1)을 제조하는 방법을 도시한다. 도 6a 내지 도 6c에 도시된 방법은 삽입 요소(2)는 구조화된 표면 프로파일을 갖는다는 차이를 제외하면 도 3a 내지 도 3c 및 도 1a 내지 도 1e에 도시된 방법에 대응한다. 또한, 도 6a에 도시된 바와 같이, 삽입 요소(2, 3)는 동시에 삽입될 수 있다.

도 6a에 도시된 바와 같이, 삽입 요소(2)는 리세스된 영역(54) 및 상승된 영역(53)을 포함한다. 삽입 요소(2)는 복제 바니시 층을 갖고, 예컨대, 구조화된 표면 프로파일은 엠보싱 도구, 예컨대 복제 롤러 또는 엠보싱 다이에 의해 스탬핑된다. 구조화된 표면 프로파일은 2.5㎛에서 1500㎛까지의, 바람직하게 10㎛에서 200 ㎛까지의, 더 바람직하게 15㎛에서 65㎛까지의 구조 깊이를 갖는다. 여기서, 구조 깊이는 상승된 영역(53)과 리세스된 영역(54) 사이의 높이 거리이며, 높이 거리는 도구 몰딩부(11)의 내벽에 의해 형성되는 표면에 수직인 방향을 기초로 한다. 복제 바니시 층은 2.5 ㎛에서 1500㎛의, 바람직하게 10㎛에서 200㎛의, 더 바람직하게 15㎛에서 65㎛의 두께를 갖는다. 구조 깊이가 복제 바니시 층의 두께보다 더 작게 선택될 경우, 리세스된 영역(54)의 베이스는 복제 바니시 층에 의해 커버된다.

복제 바니시 층은 표면 프로파일이 엠보싱 도구의 작용에 의한 열 및 압력에 의해 몰딩되는 열가소성 바니시로 구성된다. 또한, 복제 바니시 층이 가고셩 바니시에 의해 형성되는 것 그리고 표면 프로파일이 UV 복제에 의해 복제 바니시 층내로 몰딩되는 것이 가능하다. 표면 프로파일은 엠보싱 층의 작용에 의해 비경화 복제 바니시 층내로 몰딩되며 복제 바니시 층은 몰딩 동안 및/또는 몰딩 후 바로 및/또는 그 전에 UV 광에 의한 조사에 의해 경화된다.

또한, 복제 바니시 층이 적어도 일부 영역, 예를 들어 금,은, 크롬, 구리 또는 알루미늄으로 제조된 얇은 금속층, 특히 0.5nm 내지 50nm의 두께를 갖는 금속 화를 갖는 것이 가능하다.

도 6a에 도시 된 바와 같이, 삽입 요소(3)는 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 삽입 요소(2)의 측 상에 배열된다. 삽입 요소(3)의 설계에 관해서는, 여기서 상기 언급이 참조된다.

도 6b에 도시 된 바와 같이, 도구 몰딩부(11)와 도구 몰딩부(12)를 결합하여 도구 몰드(10)를 닫은 후, 충전 채널을 통해 충전 매체(4)가 채워져 도구 몰드(10)가 채워진다. 삽입 요소(3)는 삽입 요소(3)가 모든 영역에서 삽입 요소(2)와 접촉 할 때까지 삽입 요소(3)가 삽입 요소(2)의 리 세스 영역(54) 내로 가압되도록 삽입 요소(2)에 대해 가압된다. 삽입 요소(2, 3)는 적어도 일부 영역에서 고정 연결된다. 충전 매체(4)의 충전에 관해서는, 상기 언급을 참조한다. 또한, 충전 매체(4)는 적어도 삽입 요소(3)에 고정 연결된다. 도 6b에 도시 된 바와 같이, 삽입 요소(2)는 마찬가지로 삽입 요소(2)의 구조화 된 표면 프로파일에 따라 구조화 된 표면 프로파일을 갖는다.

충전 매체(4)를 경화시켜 본체를 형성하거나 충전 매체(4)를 냉각시킨 후, 도 6c에 도시된 바와 같이, 도구 몰드(10)가 개방되고 복합 물품(1)이 제거된다. 그 위에 배열 된 삽입 요소(2,3)를 포함하는 경화된 본체는 복합 물품(1)을 제공한다.

원칙적으로 크기 비율은 도면에 표시된 비율의 반대 일 수도 있다: 이것은 충전 매체로 제조된 복합 물품의 일부가 삽입 요소의 일부보다 작다는 것을 의미한다.

도 7a 및 도 7b는 삽입 요소(2, 3)의 개략적인 단면도를 도시한다.

따라서, 도 7a는 캐리어 층(20) 및 구조 층(25)을 갖는 삽입 요소(2, 3)를 도시한다. 상기 층(20)에 관해서는 상기 설명을 참조한다. 여기서, 구조 층(25)은 가압 및 가열 하에서 구조 층(25)의 나머지 부분보다 다소 변형된 영역(58)을 포함한다. 따라서, 구조 층(25)은 예를 들어 물리적으로 또는 화학적으로 팽창된 재료로 구성 될 수 있으며, 영역(58)은 압력 및 열에 의해 다소 변형 될 수있다. 따라서, 구조 층(25)의 영역(58)은 충전 매체(4)의 충전 동안 압력 및 온도 파라미터에 의해 실질적으로 견딜 수 있거나 압축 될 수 없는 재료로 형성 될 수 있고, 그 결과 영역(58)은 도구 몰딩부(11)의 견고한 내벽과 삽입 요소(3) 사이에서 스페이서(spacer)의 역할을 한다. 따라서, 영역(58)은 충전 매체(4)의 충전 중에 변형을 겪지 않거나 아주 약간의 변형을 격는다. 또한, 구조 층(25)은 일부 영역에서만 적용될 수 있다. 구조 층(25)은 바람직하게는 2.5㎛에서 1500㎛ 사이의, 바람직하게는 10㎛에서 200㎛ 사이의, 더욱 바람직하게는 15㎛에서 65㎛사이의 두께를 갖는다.

도 7b는 캐리어 층(20) 및 구조 층(25)을 갖는 삽입 요소(2, 3)를 도시한다. 캐리어 층(20)에 관해서는 상기 설명을 참조한다. 여기서, 구조 층(25)은 복제 바니시 층으로서 몰딩되고, 예를 들어 엠보싱 다이에 의해 스탬핑되는 구조화 된 표면 프로파일을 갖는다. 복제 바니시 층에 관해서는 위의 설명이 참조된다.

또한, 삽입 요소(2, 3)의 층(25)을 전체 표면 또는 일부 영역 상에 형성하는 것이 가능하다.

도 8a 내지 도 8c는 복합 물품(1)을 제조하는 방법 단계를 도시한다.

도 8a에 도시 된 바와 같이, 삽입 요소(2)는 도구 몰딩부(11)의 내벽상의 영역(55)에 배치된다. 도 8a에 도시 된 바와 같이, 삽입 요소(2)는 영역(56)에 배열되지 않는다. 삽입 요소(3)는 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 삽입 요소(2)의 측 상의 영역(57)에 배열된다. 여기서, 영역(57)은 삽입 요소(2)가 배열되지 않는 영역(56)을 커버한다. 또한, 영역(57)은 적어도 부분적으로 삽입 요소(2)가 배열되는 영역(55)을 커버한다.

도 8b에 도시 된 바와 같이, 도구 몰딩부(11)와 도구 몰딩부(12)를 결합하여 도구 몰드(10)를 닫은 후, 충전 채널을 통해 충전 매체(4)가 채워져 도구 몰드(10)가 채워진다. 삽입 요소(3)는 삽입 요소(2) 및 도구 몰딩부(11)의 내벽에 대해 가압된다. 도 8b에 도시 된 바와 같이, 삽입 요소(3)는 삽입 요소(2)의 컨투어에 그 자체가 적응된다. 삽입 요소(2, 3)는 적어도 일부 영역에서 고정적으로 연결된다. 충전 매체(4)의 충전에 관해서는, 상기 설명을 참조한다. 또한, 충전 매체(4)는 적어도 삽입 요소(3)에 고정 연결된다.

충전 매체(4)를 경화시켜 충전 매체(4)로 이루어지는 본체를 형성 한 후, 또는 충전 매체(4)를 냉각시킨 후에, 도 8c에 도시된 바와 같이, 도구 몰드(10)가 개방되고 복합 물품(1)이 제거된다. 그 위에 배열된 삽입 요소(2, 3)를 포함하는 경화된 본체는 복합체 제품(1)을 제공하고 평면을 갖는다.

도 9a 내지 도 9d는 복합 물품(1)을 제조하는 방법 단계를 도시한다.

이를 위해, 도 9a에 도시된 바와 같이, 도구 몰딩부(11, 12)를 포함하는 도구 몰드(10)가 제공된다. 도구 몰드(10)는 도구 몰딩부(11, 12) 중 적어도 하나에서 충전 채널을 더 포함한다. 도구 몰딩부(11)는 성형된 리세스(73)를 더 포함한다.

도 9b에 도시 된 바와 같이, 삽입 요소(2)는 도구 몰딩부(11)의 성형된 리 세스(73)에서 그의 내벽에 배열된다. 또한, 삽입 요소(3)는 삽입 요소(2)의 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 삽입 요소(20)의 측 상에 배열된다.

도 9c에 도시 된 바와 같이, 도구 몰딩부(11)와 도구 몰딩부(12)를 결합하여 도구 몰드(10)를 닫은 후에, 충전 채널을 통해 충전 매체(4)가 채워져 도구 몰드(10)가 채워진다. 삽입 요소(3)는 삽입 요소(2)에 대해 가압된다. 삽입 요소(2, 3)는 충전 채널을 통해 도입 된 충전 매체(4)로 다시 채워진다. 삽입 요소(2, 3)는 적어도 일부 영역에서 고정 연결된다. 충전 매체(4)의 충전에 관해서는, 상기 설명을 참조한다. 또한, 충전 매체(4)는 적어도 일부 영역에서 삽입 요소(3)에 고정 연결된다.

충전 매체(4)를 경화시켜 충전 매체(4)로 된 본체를 형성 한 후, 또는 충전 매체(4)를 냉각시킨 후에, 도 9d에 도시 된 바와 같이, 도구 몰드(10)가 개방되고 복합 물품(1)이 제거된다. 그 위에 배열 된 삽입 요소(2, 3)를 포함하는 경화 된 본체는 도 9d에 도시된 바와 같이 복합 물품(1)을 제공하고 비평면 표면을 갖는다.

또한, 상기 도시된 실시 예에서 3개 이상의 삽입 요소가 충전 매체(4)의 충전 중에 배열되고 고정 연결되는 것이 가능하다. 3개 이상의 삽입 요소는 고정적되어 양쪽에 연결될 수 있고 충전 매체(4)에 고정 연결될 수 있다. 또한, 상기 실시예는 서로 조합될 수 있어서, 예를 들어 도구 몰딩 부(11)가 공동 유출구(70) 및 성형된 리세스(73)를 가질 수 있다. 복합 물품(1)은 상기 기재된 바와 같이, 삽입 요소(2, 3)의 비평면 표면 및 유출구(outlet)를 갖는 복합 물품(1)이 제조될 수 있다.

1

복합 물품

2, 3 삽입 요소

4 충전 매체

10 도구 몰드

11, 12 도구 몰딩부

20 캐리어 층

21, 22 접착 층

23, 24 기능 층/장식 층

25 구조 층

30, 31, 32, 33, 34, 35, 36, 37, 38, 40, 41, 42, 43, 44, 45, 46, 46t, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58 영역

70 공동 유출구

71 엘리베이션

72 리세스

73 성형된 리세스

2, 3 삽입 요소

4 충전 매체

10 도구 몰드

11, 12 도구 몰딩부

20 캐리어 층

21, 22 접착 층

23, 24 기능 층/장식 층

25 구조 층

30, 31, 32, 33, 34, 35, 36, 37, 38, 40, 41, 42, 43, 44, 45, 46, 46t, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58 영역

70 공동 유출구

71 엘리베이션

72 리세스

73 성형된 리세스

Claims (33)

- 복합 물품(1)을 제조하는 방법으로서,

a) 제 1 도구 몰딩부(11) 및 제 2 도구 몰딩부(12)를 포함하는 도구 몰드(10)를 제공하는 단계 - 상기 제 1 도구 몰딩부(11) 및/또는 상기 제 2 도구 몰딩부(12)는 충전 채널을 가짐 - ;

b) 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 1 삽입 요소(2)가 상기 제 1 도구 몰딩부(11)의 내벽에 대해 또는 상기 제 2 도구 몰딩부(12)의 내벽에 대해 적어도 일부 영역에 보유되도록, 그리고 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 2 삽입 요소(3)가 상기 제 1 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소(2)의 측 또는 상기 제 2 도구 몰딩부(12)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소의 측 상에서 적어도 일부 영역에 배열되도록 상기 적어도 2개의 삽입 요소(2, 3)를 배열하는 단계;

c) 상기 제 1 도구 몰딩부(11)와 상기 제 2 도구 몰딩부(12)를 결합하여 상기 도구 몰드(10)를 닫는 단계; 및

d) 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)에 대해 가압되도록, 그리고 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)와 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 일부 영역에서 고정 연결되도록 상기 충전 채널을 통해 충전 매체를 충전하는 단계를 포함하는 것을 특징으로 하는 방법. - 청구항 1에 있어서,

단계 d)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는 상기 충전 매체(4)에 적어도 일부 영역에서 고정 연결되는 것을 특징으로 하는 방법. - 청구항 1 또는 청구항 2에 있어서,

단계 b)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)와 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는 서로 정확하게 맞춰져 배열되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 3 중 어느 한 항에 있어서,

단계 a)에서, 도구 몰드(10)에는 상기 제 1 도구 몰딩부(11) 및/또는 상기 제 2 도구 몰딩부(12)에 적어도 하나의 공동 유출구(cavity outlet)(70)가 제공되고, 단계 b)에서, 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는, 상기 제 1 도구 몰딩부(11)와 상기 제 2 도구 몰딩부(12)가 합쳐진 뒤에, 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)에 의해 상기 적어도 하나의 공동 유출구(70)가 밀봉되도록, 배열되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 4 중 어느 한 항에 있어서,

단계 a)에서, 도구 몰드(10)에는 상기 제 1 도구 몰딩부(11) 및/또는 상기 제 2 도구 몰딩부(12)에 적어도 하나의 성형된 리세스(73)가 제공되며, 단계 b)에서, 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)가 상기 적어도 하나의 성형된 리세스(73)내로 삽입되어서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)가 상기 제 1 도구 몰딩부(11)의 내벽 및/또는 상기 제 2 도구 몰딩부(12)의 내벽과 평평한 표면을 형성하는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 5 중 어느 한 항에 있어서,

단계 b)에서 배열된 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)가 구조 층(25, 26) 및/또는 구조화된 표면 프로파일을 갖는 것, 그리고 단계 d)에서, 구조 층(25, 26) 및/또는 구조화된 표면 프로파일이 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3) 상에 릴리프(relief)를 스탬프(stamp)하도록 상기 충전 매체(4)가 충전되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 6 중 어느 한 항에 있어서.

단계 b)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)는, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)가 상기 제 1 도구 몰딩부(11)의 내벽 및/또는 상기 제 2 도구 몰딩부(12)의 내벽을 제 1 영역(55)에서 점유하고 제 2 영역(56)에서는 점유하지 않도록 배열되는 것, 그리고 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 상기 제 2 영역(56)을 점유하도록 배열되는 것을 특징으로 하는 방법. - 청구항 7에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는, 상기 제 1 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소(2)의 측 및/또는 상기 제 2 도구 몰딩부(12)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 하나의 제 1 삽입 요소(2)의 측 상에 배열되어서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)가 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)에 의해 상기 제 1 영역(55)의 적어도 일부 영역에서 커버되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 8 중 어느 한 항에 있어서,

단계 d)에서, 상기 충전 매체(4)의 충전이 200℃에서 320℃ 사이의, 바람직하게는 240℃에서 290℃사이의, 더 바람직하게는 240℃에서 270℃사이의 범위의 온도에서 행해지는 것, 및/또는 단계 d)에서, 상기 충전 매체(4)의 충전이 30℃에서 120℃ 사이의, 바람직하게는 40℃에서 100℃사이의, 더 바람직하게는 60℃에서 80℃사이의 범위의 상기 도구 몰드(10)의 온도에서 행해지는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 9 중 어느 한 항에 있어서,

단계 d)에서, 상기 충전 매체(4)의 충전이 10 bar에서 2000 bar 사이의, 바람직하게는 200 bar에서 1500 bar 사이의, 더 바람직하게는 500 bar에서 1300 bar 사이의 범위의 압력에서 행해지는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 10 중 어느 한 항에 있어서,

단계 b)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)는 적어도 하나의 접착층(21, 22)과 함께 배열되고 그리고/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는 적어도 하나의 접착층(21, 22)과 함께 배열되며, 상기 충전 매체(4)의 충전 동안 단계 d)의 압력 및 온도의 파라미터는, 상기 적어도 하나의 접착층(21, 22)이 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)에 적어도 일부 영역에서 고정 연결되도록 선택되는 것을 특징으로 하는 방법. - 청구항 11에 있어서,

단계 b)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)에는, 상기 제 1 도구 몰딩부(11)의 내벽을 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 또는 상기 제 2 도구 몰딩부(12)의 내벽을 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 제 1 접착층(21)이 제공되는 것, 그리고 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)에는, 상기 제 1 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 또는 상기 제 2 도구 몰딩부(12)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 제 2 접착층(22)이 제공되고, 상기 충전 매체(4)의 충전 동안 단계 d)에서 상기 압력 및 온도의 파라미터는, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및 상기 제 1 접착층(21)이 적어도 일부 영역에서 고정 연결되며 상기 제 2 접착층(22)이 적어도 일부 영역에서 상기 충전 매체(4)에 고정 연결되도록 선택되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 12 중 어느 한 항에 있어서,

단계 b)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)는 하나 이상의 제 3 영역(46)에 배열되고 하나 이상의 제 4 영역(47)에는 배열되지 않으며, 단계 a)에 제공된 상기 도구 몰드(10)의 상기 제 1 도구 몰딩부(11)의 내벽 및/또는 상기 제 2 도구 몰딩부(12)의 내벽이 상기 하나 이상의 제 4 영역(47)에서 엘리베이션(elevation)(71)을 갖고 상기 하나 이상의 제 3 영역(46)에서는 엘리베이션(71)을 갖지 않는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 13 중 어느 한 항에 있어서,

상기 방법은 단계 d) 후에 수행되는 단계들로서,

e) 본체를 형성하기 위해 상기 충전 매체(4)를 경화하는 단계; 및

f) 경화된 상기 본체 위에 배열된 상기 적어도 2개의 삽입 요소(2, 3)를 포함하여 경화된 상기 본체를 제거하는 단계 - 상기 본체 및 적어도 일부 영역에서 상기 본체에 대해 고정 연결된 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 적어도 일부 영역에서 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 제 1 삽입 요소(2)에 고정 연결된 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 상기 복합 물품(1)을 제공함 - 를 더 포함하는 것을 특징으로 하는 방법. - 청구항 13 또는 청구항 14에 있어서,

단계 e)에서, 상기 충전 매체(4)의 경화 동안, 상기 충전 매체의 상기 하나 이상의 제 4 영역(47)에서 하나 이상의 공간 리세스(72)가 형성되고, 상기 공간 리세스는 상기 하나 이상의 제 4 영역(47)의 음(negative)의 형태의 엘리베이션(elevation)(71)에 대응하는 것을 특징으로 하는 방법. - 청구항 14에 있어서,

경화된 상기 본체 위에 배열되는 상기 적어도 2개의 삽입 요소(2, 3)를 포함하는 경화된 상기 본체를 포함하는, 단계 f)에서 제거된 상기 복합 물품이 포스트 템퍼링되는(post-tempered) 것, 및/또는 본체를 형성하기 위한 상기 충전 매체(4)의 경화 후 또는 경화 동안 경화된 상기 본체 위에 배열된 상기 적어도 2개의 삽입 요소(2, 3)를 포함하는 경화된 상기 본체를 포함하는 상기 복합 물품이 단계 e)에서 상기 도구 몰드(10)에서 포스트 탬퍼링되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 16 중 어느 한 항에 있어서,

단계 b)에서, 3개 이상의 삽입 요소가 제공되어, 상기 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소가, 상기 제 1 도구 몰딩부(11)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 제 1 삽입 요소(2)의 측 또는 상기 제 2 도구 몰딩부(12)의 내벽으로부터 먼쪽으로 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 제 1 삽입 요소(2)의 측에서 적어도 일부 영역에 배열되는 것을 특징으로 하는 방법. - 청구항 17에 있어서,

단계 d)에서, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및 상기 3개 이상의 삽입 요소 중 적어도 하나의 제 3 삽입 요소가 상기 충전 매체(4)의 충전에 의해 고정 연결되고 그리고/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3) 및 상기 3개 이상의 삽입 요소 중 상기 적어도 하나의 제 3 삽입 요소가 상기 충전 매체(4)의 충전에 의해 고정 연결되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 18 중 어느 한 항에 있어서,

단계 d)에서 충전된 상기 충전 매체(4)는 예열된 반제부품(semi-finished part)로 교체되거나 보충되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 19 중 어느 한 항에 있어서,

상기 복합 물품(1)내로 도입되는 하나 이상의 재료의 하나 이상의 표면 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 하나 이상은 열적, 물리적 또는 화학적 표면 처리에 의해 완전히 또는 부분적으로 전처리되는 것을 특징으로 하는 방법. - 청구항 1 내지 청구항 20 중 어느 한 항에 있어서,

상기 방법을 위한 최적 온도 추이(temperature progression)는 상기 도구 몰드(10)의 가변 탬퍼링에 의해 뒷받침되는 것을 특징으로 하는 방법. - 특히 청구항 1 내지 청구항 21 중 어느 한 항에 기재된 방법에 따라 제조되는 복합 물품(1)으로서,

상기 복합 물품(1)은 충전 매체(4) 및 적어도 2개의 삽입 요소(2, 3)로 구성된 본체를 포함하는 것, 그리고, 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 2 삽입 요소(3)가 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 제 1 삽입 요소(1)와 상기 본체 사이에 배열되고, 상기 적어도 2개의 삽입 요소(2, 3)의 상기 제 1 삽입 요소(2)와 상기 적어도 2개의 삽입 요소(2, 3)의 상기 제 2 삽입 요소(3)가 적어도 일부 영역에서 고정 연결되도록, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및 상기 적어도 2개의 삽입 요소(2, 3) 중 적어도 하나의 상기 제 2 삽입 요소(3)가 배열되는 것을 특징으로 하는 복합 물품(1). - 청구항 22에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(2)는 구조 층(25, 26) 및/또는 구조화된 표면 프로파일을 갖는 것을 특징으로 하는 복합 물품(1). - 청구항 22 또는 청구항 23에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)는 캐리어 층(20)을 포함하는 것을 특징으로 하는 복합 물품(1). - 청구항 24에 있어서,

상기 캐리어 층(20)은 염색된 캐리어 층인 것을 특징으로 하는 복합 물품(1). - 청구항 24에 있어서,

상기 캐리어 층(20)은 강화제 및/또는 필러 및/또는 첨가제로 강화된 캐리어 층인 것을 특징으로 하는 복합 물품(1). - 청구항 22 내지 청구항 26 중 어느 한 항에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 하나의 접착층(21, 22)을 갖는 것을 특징으로 하는 복합 물품(1). - 청구항 27에 있어서,

상기 적어도 하나의 접착층(21, 22)이, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 제 2 삽입 요소(3)를 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2)의 측 상에 배열되는 것을 특징으로 하는 복합 물품(1). - 청구항 27에 있어서,

제 1 접착층(21)이, 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 제 1 삽입 요소(2)를 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 배열되는 것, 그리고 제 2 접착층(22)이, 상기 본체에 면하는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)의 측 상에 배열되는 것을 특징으로 하는 복합 물품(1). - 청구항 22 내지 청구항 29 중 어느 한 항에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 하나의 기능 층(23, 24)을 갖는 것을 특징으로 하는 복합 물품(1). - 청구항 30에 있어서,

상기 적어도 하나의 기능 층(23, 24)이 광학적으로 활성인 층이고 그리고/또는 금속화된 층, 특히 전도성 트랙(conductive track)을 갖는 것을 특징으로 하는 복합 물품(1). - 청구항 22 내지 청구항 31 중 어느 한 항에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(1) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 하나의 장식 층(23, 24)을 갖는 것을 특징으로 하는 복합 물품(1). - 청구항 22 내지 청구항 32 중 어느 한 항에 있어서,

상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 1 삽입 요소(2) 및/또는 상기 적어도 2개의 삽입 요소(2, 3) 중 상기 적어도 하나의 제 2 삽입 요소(3)가 적어도 일부 영역에서 적어도 하나의 분리 층을 갖는 것을 특징으로 하는 복합 물품(1).

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015100208.6 | 2015-01-09 | ||

| DE102015100208.6A DE102015100208A1 (de) | 2015-01-09 | 2015-01-09 | Verfahren zur Herstellung eines Verbundartikels sowie ein Verbundartikel |

| PCT/EP2016/050036 WO2016110469A1 (de) | 2015-01-09 | 2016-01-04 | Verfahren zur herstellung eines verbundartikels sowie ein verbundartikel |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170104556A true KR20170104556A (ko) | 2017-09-15 |

Family

ID=55080109

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177022278A KR20170104556A (ko) | 2015-01-09 | 2016-01-04 | 복합 물품을 제조하는 방법 및 복합 물품 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US20180021995A1 (ko) |

| EP (1) | EP3242783A1 (ko) |

| JP (1) | JP2018501135A (ko) |

| KR (1) | KR20170104556A (ko) |

| CN (1) | CN107405812B (ko) |

| BR (1) | BR112017014475A2 (ko) |

| DE (1) | DE102015100208A1 (ko) |

| MX (1) | MX2017008887A (ko) |

| WO (1) | WO2016110469A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102017105935B4 (de) * | 2017-03-20 | 2021-09-02 | Preh Gmbh | Verfahren zum vollflächigen Verbinden von antiparallel verlaufenden Kontaktflächen eines ersten und zweiten Fügepartners mittels eines Formlings |

| CN112118944A (zh) | 2018-05-23 | 2020-12-22 | 日写株式会社 | 发泡成型品及其制造方法 |

| TW202344019A (zh) | 2018-08-23 | 2023-11-01 | 美商阿爾克斯股份有限公司 | 具有主機確定學習及本地化路由與橋接整合的主機路由覆蓋機制的系統 |

| DE102018123473A1 (de) * | 2018-09-24 | 2020-03-26 | Leonhard Kurz Stiftung & Co. Kg | Dekorfolie, Transferfolie, Verwendung einer Transferfolie, Verfahren zur Herstellung einer Transferfolie, Verfahren zum Dekorieren eines Kunststoffformteils sowie Kunststoffformteil |

| DE102020105361A1 (de) | 2020-02-28 | 2021-09-02 | Leonhard Kurz Stiftung & Co. Kg | Verfahren und Vorrichtung zum Dekorieren eines Spritzgussformteils sowie ein Spritzgussformteil |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4142408A1 (de) * | 1991-12-20 | 1993-06-24 | Gao Ges Automation Org | Ausweiskarte sowie verfahren und vorrichtung zur herstellung derselben |

| US5604006A (en) * | 1992-01-24 | 1997-02-18 | Cascade Engineering | Label inmolding process and article of manufacture produced therefrom |

| FR2695859B1 (fr) * | 1992-09-22 | 1994-11-18 | Reydel J | Procédé de fabrication d'un objet multicouche par moulage, objet obtenu et application à la fabrication de tableaux de bord et/ou d'élements d'habillage d'une carrosserie de véhicule. |

| JPH07142817A (ja) * | 1993-11-19 | 1995-06-02 | Dainippon Printing Co Ltd | 一体型プリント配線板成形体 |

| JP2772760B2 (ja) * | 1994-07-12 | 1998-07-09 | 帝国通信工業株式会社 | 図柄付き合成樹脂フイルムの図柄拡大方法 |

| DE19607212C1 (de) * | 1996-02-26 | 1997-04-10 | Richard Herbst | Verbundkörper, Verfahren und Kunststoff-Spritzgießwerkzeug zur Herstellung eines solchen |

| JPH1134553A (ja) * | 1997-07-18 | 1999-02-09 | Rohm Co Ltd | Icモジュール、およびその製造方法、ならびにこれを備えたicカード |

| JPH11262929A (ja) * | 1998-03-18 | 1999-09-28 | Dainippon Printing Co Ltd | 射出成形同時絵付方法及び装置 |

| FR2806350B1 (fr) * | 2000-03-20 | 2002-12-06 | Plastic Omnium Cie | Piece en matiere plastique renforcee et procede de fabrication |

| JP4474030B2 (ja) * | 2000-07-31 | 2010-06-02 | 大日本印刷株式会社 | 射出成形同時絵付方法及び装置 |

| DE10248383B4 (de) * | 2002-10-17 | 2016-03-31 | Giesecke & Devrient Gmbh | Verfahren zur Herstellung von Spritzgußkarten, Spritzgußwerkzeug und Spritzgußkarte |

| CA2598551A1 (en) * | 2005-02-22 | 2006-08-31 | Dow Global Technologies Inc. | Molded parts with mixed material surface areas and processes for their production |

| DE102006043015A1 (de) * | 2006-09-13 | 2008-03-27 | Robert Bosch Gmbh | Verfahren zur Herstellung eines Bauteils und Bauteil |

| NL1032572C2 (nl) * | 2006-09-26 | 2008-03-27 | Voestalpine Polynorm Plastics | Bekledingselement omvattende een geluidabsorberend element. |

| DE102007024529A1 (de) * | 2007-05-24 | 2008-11-27 | Novem Car Interior Design Gmbh | Spritzpressverfahren zur Herstellung von Formteilen, insbesondere Dekorteilen und/oder Verkleidungsteilen für den Fahrzeuginnenraum |

| DE102008022224A1 (de) * | 2008-05-06 | 2009-11-12 | Daimler Ag | Verfahren zum Herstellen eines Kunststoffformteils mit einer Lackbeschichtung |

| JP4800403B2 (ja) * | 2009-03-31 | 2011-10-26 | 日本写真印刷株式会社 | 突板インサート用フィルム及びその製造方法、突板インサート成形品の製造方法 |

| MY154273A (en) * | 2009-03-31 | 2015-05-29 | Nissha Printing | A film for sliced veneer insert, a method of manufacturing same, and a method of manufacturing a sliced veneer insert molded article |

| WO2013073542A1 (ja) * | 2011-11-18 | 2013-05-23 | 日本電気株式会社 | 電子モジュールおよび電子モジュールの製造方法 |

| DE102012109820B4 (de) * | 2012-10-15 | 2014-09-18 | Leonhard Kurz Stiftung & Co. Kg | Durch In-Mould-Verfahren hergestellter Körper und Verfahren zu seiner Herstellung |

| KR102124047B1 (ko) * | 2013-06-04 | 2020-06-18 | 삼성디스플레이 주식회사 | 커버 윈도우 |

-

2015

- 2015-01-09 DE DE102015100208.6A patent/DE102015100208A1/de not_active Ceased

-

2016

- 2016-01-04 US US15/541,979 patent/US20180021995A1/en not_active Abandoned

- 2016-01-04 EP EP16700240.1A patent/EP3242783A1/de not_active Withdrawn

- 2016-01-04 JP JP2017536345A patent/JP2018501135A/ja active Pending

- 2016-01-04 KR KR1020177022278A patent/KR20170104556A/ko not_active Application Discontinuation

- 2016-01-04 BR BR112017014475A patent/BR112017014475A2/pt not_active Application Discontinuation

- 2016-01-04 CN CN201680012650.5A patent/CN107405812B/zh active Active

- 2016-01-04 MX MX2017008887A patent/MX2017008887A/es unknown

- 2016-01-04 WO PCT/EP2016/050036 patent/WO2016110469A1/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| MX2017008887A (es) | 2017-10-25 |

| EP3242783A1 (de) | 2017-11-15 |

| JP2018501135A (ja) | 2018-01-18 |

| CN107405812B (zh) | 2020-10-13 |

| BR112017014475A2 (pt) | 2018-01-09 |

| WO2016110469A1 (de) | 2016-07-14 |

| US20180021995A1 (en) | 2018-01-25 |

| CN107405812A (zh) | 2017-11-28 |

| DE102015100208A1 (de) | 2016-07-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170104556A (ko) | 복합 물품을 제조하는 방법 및 복합 물품 | |

| TWI796294B (zh) | 用於電子裝置之整合式多層組合件及相關方法 | |

| US8198979B2 (en) | In-molded resistive and shielding elements | |

| US20190375139A1 (en) | Plastic moulded part and method for the production thereof | |

| TWI590957B (zh) | 多層體 | |

| KR101184146B1 (ko) | 가식된 사출성형 물품과 가식 사출성형 물품의 제조방법 및 그 방법에 사용되는 전사 필름 | |

| US20080257706A1 (en) | In-molded capacitive switch | |

| KR102464287B1 (ko) | 전자 어셈블리의 제조 방법 및 전자 어셈블리 | |

| TW201339013A (zh) | 裝飾薄膜、裝飾薄膜的製造方法及加飾元件的製造方法 | |

| KR20210090685A (ko) | 구성 요소의 제조 방법 및 사출 성형 장치 | |

| CN112437717B (zh) | 带导电电路的成型品及其制造方法、带导电电路的预成型体及其制造方法 | |

| CN114601242A (zh) | 具复合材料一体成型边框的行李箱及其制造方法 | |

| WO2021040524A1 (en) | Electronic device with multilayer laminate | |

| TW202214417A (zh) | 製造結構的方法及結構 | |

| TW202136016A (zh) | 用於裝飾射出成型件之方法與裝置及射出成型件 | |

| US11945145B2 (en) | Method for producing a component | |

| US20230247862A1 (en) | Thermoformed device with oled display and method of fabrication |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |