KR20170074858A - 금속 부재에서의 제어된 변형 - Google Patents

금속 부재에서의 제어된 변형 Download PDFInfo

- Publication number

- KR20170074858A KR20170074858A KR1020177008535A KR20177008535A KR20170074858A KR 20170074858 A KR20170074858 A KR 20170074858A KR 1020177008535 A KR1020177008535 A KR 1020177008535A KR 20177008535 A KR20177008535 A KR 20177008535A KR 20170074858 A KR20170074858 A KR 20170074858A

- Authority

- KR

- South Korea

- Prior art keywords

- region

- mechanical

- strength

- mechanical low

- edges

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/0068—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for particular articles not mentioned below

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0093—Working by laser beam, e.g. welding, cutting or boring combined with mechanical machining or metal-working covered by other subclasses than B23K

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/34—Methods of heating

- C21D1/42—Induction heating

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B6/00—Heating by electric, magnetic or electromagnetic fields

- H05B6/02—Induction heating

- H05B6/10—Induction heating apparatus, other than furnaces, for specific applications

- H05B6/101—Induction heating apparatus, other than furnaces, for specific applications for local heating of metal pieces

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2221/00—Treating localised areas of an article

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Thermal Sciences (AREA)

- Electromagnetism (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Body Structure For Vehicles (AREA)

- Heat Treatment Of Articles (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

- Vibration Dampers (AREA)

Abstract

본 발명은 차량 제조를 위한, 길이 방향(A)을 따라 전체적으로 신장된 형상의 금속 부재(P)에 관한 것으로서, 부재의 2 개의 벽(10,20,22,50)들의 교선에서 길이 방향을 따라서 연장된 적어도 하나의 가장자리(11, 13, 21, 23) 및, 부재의 동체의 나머지보다 약한 기계적 강도를 가진 적어도 하나의 영역(100)을 포함하고, 적어도 하나의 영역(100)은 부재의 국부적인 열적 제어를 통하여 형성된다. 기계적인 저 강도 영역은 가장자리(11,13,21,23)를 따라서 파동을 이루어 상기 가장자리를 형성하는 벽(10,20,22,50)들 각각에서 적어도 주로 번갈아서 연장되는 것을 특징으로 한다. 본 발명은 또한 부재의 제조 방법에 관한 것이다.

Description

본 출원은 2014 년 9 월 22 일에 출원된 프랑스 특허 출원 1458913 및 유럽 특허 출원 14 382 354.0 의 우선권을 주장한다.

본 발명은 금속 프레임의 제조와 관련된 금속 부재들의 분야에 관한 것으로서, 상세하게는 프레임 또는 차량 차체에 관한 것이다.

본 발명의 목적은 충돌중에 금속 부재들의 변형 모드 및 강도 특성들을 정확하게 제어하기 위한 수단을 제공하는 것이다.

금속 부재의 주 동체의 강도보다 약하게 기계적 강도의 특성을 개별 제어함으로써, 길이를 따라서 분포된, 연속적인 영역들을 포함하는 신장된 금속 부재를 제조하는 다양한 방법들이 제안되었다.

종래 기술에 따르면, 적용예에 따라서 적절한 단면을 얻도록, 통상적으로 열에 의하여 차후에 형상화되는 평탄한 금속 시트로부터 금속 부재들이 통상적으로 제작된다. 이러한 유형의 단면을 가진 특히 비 제한적이지만 바람직한 예는 전체적으로 모자 형상(hat shaped)의 섹션으로서, 이것은 저부에 전체적으로 횡방향으로 배치된 개별의 벽에 의하여 양쪽 측부들에서 연장되는 부재의 저부 부분을 포함하고, 각각의 벽들은, 외측을 향하면서 전체적으로 저부에 보통 평행한 플랜지에 의하여, 부재의 저부에 대향한 단부상에서 연장된다. 이러한 부재들의 단면은 길이를 따라서 변화될 수 있다. 이러한 부재들은 전체적으로 예를 들어 고정 수단 및 장착 인터페이스를 포함하지만, 플랜지들에 형성된 고정 구멍들의 형상에 제한되지 않는다.

제어되는 냉각 회로를 가진 스탬핑 툴(stamping tool)을 통하여 가열된 블랭크를 차후에 형상화시키기 위하여 오스테나이트 천이 온도(austenitic transition temperature) 보다 높은 온도에서 금속 블랭크를 로(furnace)에서 가열하는 다른 방법들이 제안되었다. 스탬핑 툴은 드로우잉된 금속 블랭크와의 접촉 면적을 제한하도록 형상화된다. 결과적으로, 냉각된 스탬핑 툴과 접촉하는 금속 부재의 영역들은 마르텐사이트 상(martensitic phase)으로의 변환이 수행되고 예를 들어 적어도 1300 MPa 와 같고 통상적으로 1400 MPa 보다 높은 인장 강도인, 기계적인 고 강도를 나타내는 반면에, 스탬핑 공구와 직접 접촉하지 않아서 공기와 접촉 상태로 유지되는 금속 부재의 영역들은 덜 냉각되고, 오스테나이트 상과 마르텐사이트 상 사이의 즉각적인 상 변환이 수행되어 궁극적으로 기계적인 저 강도를 가지게 되며, 예를 들어 1000 MPa 보다 작은 인장 강도를 가진다. 그러한 기계적 저 강도 영역들은 상이한 조성들에 대응하며, 예를 들어, 퍼릴라이트(perlite), 페라이트(ferrite), 배이나이트(bainite) 및 어닐링된 마스텐사이트(annealed martensite)의 혼합물에 해당된다.

상기 언급된 방법의 한가지 예는 유럽 출원 EP 2209696 에 개시되어 있는데, 이것은 2 개의 상보적인 드로우잉 부재(drawing members)를 포함하는 툴을 통한 고온 드로우잉 방법을 개시하며, 드로우잉 부재들은 적어도 국부적으로 냉각되고 형상화되어야 하는 부재가 상기 드로우잉 부재들 사이에서 소망의 경화에 도달할 때까지 유지된다.

부재의 너무 빠른 냉각을 방지하도록 상이한 수단이 구현될 수 있으며, 따라서 국부적인 경화를 회피할 수 있다. 스탬핑 툴에서 부재의 급속 냉각을 방지하는 이러한 수단들중 일부는 드로우잉 부재들의 특정 부분들의 가열 수단의 형태이거나 또는 상기 드로우잉 부재들에 제공된 인서트 또는 요부로 이루어질 수 있다. 그러한 수단의 예는 영국 출원 GB 2 313 848 및 미국 특허 US 3 703 093에 개시되어 있다.

다른 공지된 방법들은 온도 변화로부터 초래되는 변환에 따라서, 부재의 온도를 제어하여 기계적인 고 강도 영역 및 기계적인 저 강도 영역을 각각 얻기 위한 레이저 처리 또는 국부적인 인덕션(local induction)을 포함한다.

국제 출원 WO 2009/064236 은 차량 차체의 비임(beam) 제작을 설명하는데, 이것은 1300 MPa 보다 큰 강도(인장 강도)를 가진 실질적으로 마트텐사이트 구조의 동체 및, 스트럿의 높이의 1/3 보다 높지 않고 30 mm 보다 크지 않은 폭이고, 800 MPa 보다 낮은 강도(인장 강도)를 가지는 하단부에 인접한 부분을 구비하여, 실질적으로 마르텐사이트 상을 가진 하부 고정 단부와 함께 천이부(transition)로서의 역할을 한다.

또한, 예를 들어, 국제 출원 WO 2010/126423 은 1000MPa 보다 낮게 기계적 강도(인장 강도)를 점진적으로 감소시킨 3 개의 연속적인 인접 영역들을 가진 부재의 제작을 개시한다.

또한 국제 출원 WO 2006/028868 은 중간의 고 강도 부분들에 의하여 쌍을 이루어 분리된, 예를 들어 4 개의 기계적인 저 강도 영역들인, 복수개의 기계적인 저 강도 영역을 가진 부재의 제작을 개시한다.

다른 구성들은 미국 출원 US 2012/267919 및 US 2004/018049에 개시되어 있다.

유럽 출원 EP 2565489, 미국 특허 US 6820924 및 일본 출원 JP 07 119 892 은 구조 부재들에서 변형 영역을 제어하도록 시도하는 추가적인 수단을 개시한다.

국제 출원 WO2014087219 은 차량 동체 전방 부분을 위한 구조체를 개시하는데, 이것은, 전방 측부 부재; 상기 전방 측부 부재의 단부에 대하여 차량의 전방 측부에 위치된 단부를 구비하는 에이프론 부재(apron member); 제 1 및 제 2 결합 부분들을 가진 차량 폭 방향 외측 부분을 구비하는 범퍼 강화부; 전방 측부 부재의 전방 단부 및 에이프론 부재의 전방 단부를 결합시키는 결합 부재; 차량의 전방측에서 전방 측부 부재의 전방 단부에 배치된 내측 에너지 흡수 부분으로서; 결합 부재 및 제 1 결합 부분을 결합시키는 내측 에너지 흡수 부분; 차량의 전방측에서 에이프론 부재의 전방 단부에 배치된 외측 에너지 흡수 부분으로서, 결합 부재와 제 2 결합 부분을 결합시키는 외측 에너지 흡수 부분;을 포함한다.

미국 출원 US 2004201256 은 크러쉬 트리거(crush trigger)가 제공된 차량의 크러쉬 레일(crush rail) 또는 다른 구조 부재에 관한 것이다. 크러쉬 레일 또는 다른 부분의 국부적인 영역을 가열하고 그것을 느리게 냉각하여 국부 영역에 증가된 전성 및 감소된 강도를 제공함으로써 크러쉬 트리거가 형성된다.

국제 출원 WO 2011108080 은 충돌중에 차량의 전방측으로부터 충격을 흡수하는 충격 흡수 부재를 개시한다. 충격 흡수 부재는 라디에이터의 전방측과 같은, 엔진의 전방측상에 위치된 차량 전방 구조물과 엔진 사이에 위치한다. 결과적으로, 라디에이터와 엔진 사이에 새로운 부하 경로(path for load)가 형성된다. 따라서, 충돌중에 전방측 부재 또는 중심 부재와 같은 차량 차체의 다른 섹션들에 가해진 부하를 감소시킬 수 있고, 충격 흡수 효율을 향상시킬 수 있다.

미국 특허 US5431445 는 길이 방향으로 연장된 측부 레일들을 포함하는 차량 프레임에 관한 것이다. 측부 레일들 각각은 중공형 비임 구조를 가지고 코너를 따라서 일련의 코너 디봇(corner divot)의 세트를 구비한다. 각각의 코너 디봇은 일 측을 따라서 일정 거리로 연장되고 인접한 측을 따라서 짧은 거리로 연장된다.

본 발명의 목적은 충돌중에 금속 부재들의 변형 모드 및 강도 특성들을 정확하게 제어하기 위한 수단을 제공하는 것이다.

공지된 종래 기술은 금속 부재들의 기계적인 특성들을 대략적으로 제어할 수 있게 한다. 그러나, 그러한 기계적 부재들의 각각의 영역에 대하여 개별적으로 그리고 전체적으로 궁극의 강도를 한정하는데 있어서 높은 정밀도 또는 다양한 사양(options)을 허용하지 않는다.

이와 관련하여, 본 발명의 목적은, 충돌중에 이러한 유형의 금속 부재들의 변형으로부터 초래되는 모드들 및 금속 부재들의 기계적인 강도에서의 변화를 보다 정확하게 제어하는 새로운 수단을 제공하는 것이다.

보다 상세하게는, 본 발명의 목적은 차량의 제조를 위하여, 길이 방향에 따라서 실질적으로 신장된 형상을 가지는 금속 부재를 제공하는 것으로서, 이것은,

부재의 2 개의 벽들의 교선(intersection)에서 길이 방향으로 연장되는 적어도 하나의 가장자리 및,

부재의 동체의 나머지보다 약한 기계적인 저 강도를 가지는 적어도 하나의 영역을 구비하고,

상기 기계적인 저 강도 영역은 가장자리의 길이를 따라서 파동을 이루어, 상기 가장자리를 형성하는 벽들 각각에서 적어도 주로 번갈아서 연장된다.

부재의 <기계적 강도>는 당업자에게 알려진 다양한 변수들에 의하여 측정될 수 있다. 바람직스럽게는, 본 발명과 관련하여, <부재의 동체의 나머지보다 약한 기계적 저 강도를 가지는 영역>은, 항복 한계, 인장 강도 및 경도인 3 가지 파라미터들중 적어도 하나가, 부재의 동체의 나머지에서의 동일한 파라미터보다 상기 영역에서 낮은 영역으로서 이해된다.

항복 한계(yield limit)는 소성 변형이 개시되기 전에 재료가 견딜 수 있는 응력이다.

인장 강도(tensile strength)(궁극의 인장 강도)는 재료가 파괴되기 전에 견딜 수 있는 최대 응력에 대응한다.

경도(hardness)는 예를 들어 펀치, 로그(log) 또는 듀로미터 팁(durometer tip)과 같은 경질 동체의 침투에 대한 재료 표면의 강도에 해당한다.

적어도 하나의 영역이 부재의 국부적인 열적 제어를 통하여 형성될 수 있는데, 이것은 금속 부재의 영역들의 기계적인 강도에 대한 보다 정확한 제어 및 부재의 변형 거동(deformation behaviour)을 제공할 수 있다. 더욱이, 금속 부재에서의 국부적인 파열이 이러한 경우에 회피될 수 있다.

본 발명의 더욱 유리한 특징에 따르면, 부재의 동체의 나머지보다 약한 기계적 강도를 가지는 적어도 상기 영역은 동체의 나머지보다 10 % 낮은 항복 한계를 가진다.

본 발명의 더 유리한 특징에 따르면, 부재의 동체의 나머지보다 약한 기계적 강도를 가지는 적어도 상기 영역은 동체의 나머지보다 10 % 낮은 인장 강도를 가진다.

본 발명의 다른 유리한 특징에 따르면, 부재의 동체의 나머지보다 약한 기계적 강도를 가지는 적어도 상기 영역의 경도는 동체의 나머지보다 10 % 낮다.

상기 언급된 길이 방향은 신장(elongation)의 주 축(primary axis) 또는 <주 연결 축(primary connecting axis)>에 해당한다.

본 발명의 유리한 특징에 따르면, 가장자리를 따라서 파동을 이루고 상기 가장자리를 형성하는 벽들 각각에서 주로 교번하여 연장되는 기계적인 저 강도 영역은, 가장자리를 따라서 파동을 이루는 전체적으로 주기적인 패턴을 형성한다.

상기 적용예에 따르면, 이전에 언급된 기계적인 저 강도 패턴들의 주기는 일정할 수 있거나 또는 그렇지 않을 수 있다.

본 발명의 다른 유리한 특징에 따르면, 가장자리를 따라서 파동을 이루는 기계적 저 강도 영역은 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되고, 연속적인 기계적 저 강도 밴드(continuous low mechanical strength band)로부터 형성되거나, 또는 일련의 연속적인 기계적 저 강도 영역들(a series of successive low mechanical strength areas)로부터 형성된다. 보다 상세하게는, 소망의 적용예들에 따라서, 본 발명의 금속 부재는 가장자리의 길이를 따라서 분포된 저 저항 금속 밴드들의 연속(a succession of low resistance metal bands)을 포함할 수 있으며, 2 개의 연속된 기계적 저 강도 밴드들은 기계적 고 강도의 중간 영역에 의해 분리된다.

본 발명의 일 실시예에 따르면, 부재는 적어도 2 개의 가장자리 및 기계적인 저 강도 영역을 포함하는데, 2 개의 가장자리는 길이 방향으로 연장되고 각각의 가장자리는 2 개의 개별적인 벽들의 교선(intersection)에 있으며 2 개의 가장자리들 사이에 공통의 벽이 있고, 상기 기계적인 저 강도 영역은 2 개의 가장자리들 각각을 따라서 개별적으로 파동을 이루어, 상기 형상화된 가장자리를 형성하는 벽들 각각에서 주로 교번하여 연장된다.

본 발명의 일 실시예에 따르면, 2 개의 가장자리들 각각에서 파동을 이루는 기계적 저 강도 영역들의 패턴은 동일 위상을 이룬다(in phase). 다른 변형예에서, 2 개의 가장자리들 각각에서 파동을 이루는 패턴들은 반대 위상을 이룬다.

본 발명의 유리한 일 특징에 따르면, 기계적인 저 강도 영역에 의해 덮인 부분은 주기적인 프로파일을 가지며, 하나의 가장자리의 적어도 파동을 이루는 형상(undulated shape)은 사인 곡선(sinusoidal), 정사각형, 삼각형 또는 톱니를 이루는 그룹으로부터 선택된다.

본 발명의 일 실시예에 따르면, 부재는, 공통의 벽에서 2 개의 가장자리들 사이에 형성된 적어도 하나의 추가된 기계적인 저 강도 영역을 포함하는데, 이것은 상기 공통의 벽에서 연장되어 서로 마주하는 기계적 저 강도 영역들의 2 개의 패턴들 각각의 내부의 부분들 사이에 있다.

본 발명의 일 실시예에 따르면, 부재는 공통의 벽에서 2 개의 가장자리들 사이에 형성된 적어도 하나의 추가된 기계적인 저 강도 영역을 포함하는데, 이것은 상기 공통의 벽에 연장되어 서로를 마주하는 기계적인 저 강도 영역들의 2 개 패턴들 각각의 내부의 부분들을 연결하도록 횡방향으로 연장된다.

본 발명의 일 실시예에 따르면, 기계적인 저 강도 영역의 각각의 패턴은 0.2 x b 내지 1 x b 범위인, 통상적으로 0.8 x b 와 같은 절반 주기(half period)를 가지는데, b 는 대향하는 벽들 사이의 최대 거리에 해당한다. 일 변형예에 따르면, 각각의 패턴은 0.8 x b 와 상이한 절반의 주기를 가지며, 여기에서 b 는 대향하는 벽들 사이의 최대 거리에 대응한다.

본 발명의 다른 유리한 특징에 따르면, 하나의 가장자리를 따라서 파동을 이루어 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역은 공통 가장자리의 양쪽 측부들에 위치된 2 개 벽들상에서 부분적으로 연장되고, 가장자리에 인접한 제 1 벽에서는 적어도 60 %, 바람직스럽게는 적어도 70% 이고, 가장자리에 인접한 제 2 벽에서 최대 40 %, 바람직스럽게는 최대 30 % 이도록 번갈아 이루어지는, 신장의 주 축(primary axis of elongation)에 횡방향인 섹션에 따른 선형 분포(linear distribution)를 가지며, 상기의 역의 선형 분포도 가능하다.

부재의 2 개의 인접한 측부들 사이의 연결이 점진적인 경우에, 즉, 적어도 약간 둥근 경우에, 적어도 60 % 및 최대 40 % 의 상기 분포를 결정하는 벽 경계를 정의하는 <가장자리>라는 용어는 여기에서 2 개의 인접한 측부들의 외측 표면들에 대응하는 2 개 평면들의 교선에 해당하는 가상의 선(imaginary line)인 것으로 이해된다.

본 발명의 다른 유리한 특징에 따르면, 기계적인 저 강도 영역들은 신장의 주 축에 대하여 횡방향인 섹션에서 벽의 폭의 적어도 10%, 바람직스럽게는 적어도 25%인 선형 분포와 상기 폭의 최대 80%, 바람직스럽게는 최대 60% 를 포괄한다.

부재의 2 개의 인접한 측부들 사이의 연결이 점진적인 것을 가정하면, 즉, 적어도 약간 둥글면, 적어도 10 % 및 최대 80 % 의 상기 분포를 결정하는 벽 경계를 한정하는 <가장자리>라는 용어는, 2 개의 인접한 측부들의 외측 표면들에 대응하는 2 개 평면들의 교선에 해당하는 가상의 선인 것으로 여기에서 이해된다.

본 발명은 또한 차량의 제조를 위하여, 길이 방향을 따라서 전체적으로 신장된 금속 부재의 제조 방법에 관한 것으로서, 기계적인 저 강도 영역 및 기계적인 상대적으로 고 강도 영역인 적어도 2 개의 영역을 부재의 동체에 형성하도록 부재의 동체의 적어도 일부를 처리하는 단계를 포함하고, 상기 언급된 단계는 부재의 2 개의 벽들의 교선에 대하여 길이 방향으로 연장되는 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역을 형성함으로써 수행되고, 기계적인 저 강도 영역은 상기 가장자리의 양측에 위치된 벽들 각각을 주로 번갈아서 덮는다.

본 발명의 다른 특징, 목적 및 장점들은 단지 예시적이고 비제한적인 설명인 다음의 설명으로부터 나타날 것이며, 이것은 도면을 참조하여 설명된다.

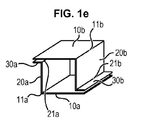

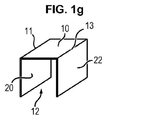

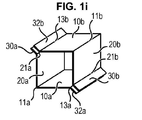

도 1a 내지 도 1i 는 본 발명과 관련하여 이용될 수 있는 부재의 9 개의 비제한적인 기하 형상의 예에 대한 부분적인 사시도이다.

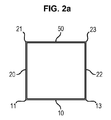

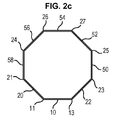

도 2a, 도 2b, 도 2c 는 도 1c 에 도시된 기하 형상을 가진 부재들의 단면들의 3 가지 대안의 예를 도시한다.

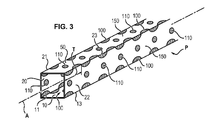

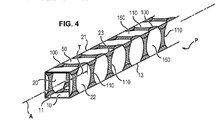

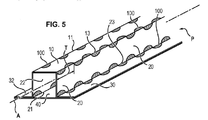

도 3, 도 4 및 도 5 는 본 발명의 3 개 실시예들에 따른 금속 부재의 사시도를 도시한다.

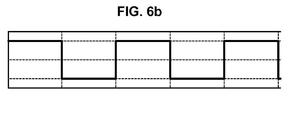

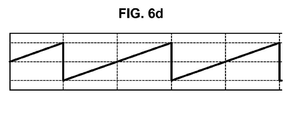

도 6a, 도 6b, 도 6c 및 도 6d 는 본 발명에 따라서 하나의 가장자리를 따라 연장된 기계적인 저 강도 영역의 가장자리를 한정하는 4 개의 주기적인 프로파일 변형예를 도시한다.

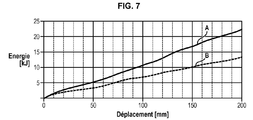

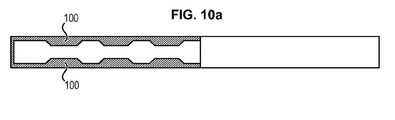

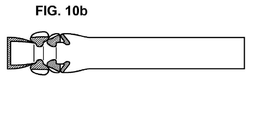

도 7 은 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된, 전체 단면에서 기계적 저 강도 영역을 포함하는 종래 기술의 공지된 공통 부재가 변형되는 동안 흡수된 에너지와, 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된, 주기적인 프로파일로 하나의 가장자리를 따라서 분포된 기계적인 저 강도 영역을 포함하는 본 발명의 부재가 변형되는 동안 흡수된 에너지를 비교하여 나타낸 곡선들을 도시한다.

도 8 은 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된, 전체 단면에서 기계적인 저 강도 영역을 포함하는 종래 기술의 공통 부재 및, 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된, 주기적인 프로파일로 하나의 가장자리를 따라서 분포된 기계적인 저 강도 영역을 포함하는 본 발명의 부재 각각에 대하여, 동일한 부재들의 변형 진폭의 함수로서 발생된 힘을 나타내는 비교 곡선을 도시한다.

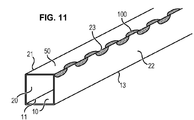

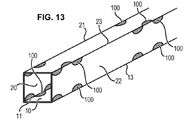

도 11, 도 12 및 도 13 은 본 발명에 따른 부재들의 3 개 실시예들을 도시하는 사시도이다.

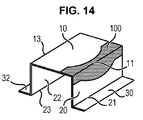

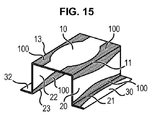

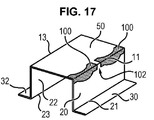

도 14, 도 15, 도 16 및 도 17 은 본 발명에 따른 기계적인 저 강도 밴드 프로파일의 4 가지 변형예들을 도시한다.

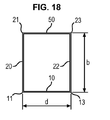

도 18 은 부재 단면을 개략적으로 도시하며 2 개의 대향하는 벽들 사이의 최대 거리에 대응하는 진폭(b)을 나타낸다.

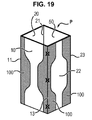

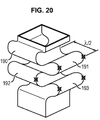

도 19 는 본 발명의 부재의 특정 예를 도시하는 반면에, 도 20 은 동일한 부재로부터 길이 방향 장력으로 얻어진 변형을 도시한다.

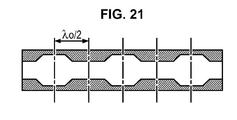

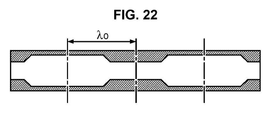

도 21 및 도 22 는 베이스 파동 길이의 각각의 곱에 대응하는 본 발명의 저 강도 밴드들을 비교하여 나타낸다.

도 23 은 본 발명에 따른 부재의 2 개의 인접한 측에 있는, 즉, 상기 2 측 사이에 있는, 기계적인 저 강도 밴드의 분포를 각각 도시한다.

도 24 는 동일한 구획의 확대도를 도시한다.

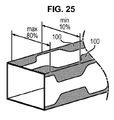

도 25 는 본 발명에 따른 부재의 일 측을 기계적인 저 강도 영역들로 포괄하는 범위를 나타낸다.

도 26 은 본 발명에 따른 대안의 실시예를 도시하는데, 여기에서 일 가장자리를 따라서 파동을 이루어 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역은 일련의 기계적인 저 강도의 연속된 간격들에 의해 형성된다.

도 27 은 부재의 길이를 따라서 변화되는 단면을 가진 본 발명의 부재의 변형예를 개략적으로 도시하며, 단면은 다른 것들 중에서도 일 단부로부터 다른 단부로 점진적으로 증가한다.

도 28 은 직선이 아닌, 주 연결 축에 중심을 맞춘 본 발명의 부재의 다른 변형예를 개략적으로 도시한다.

도 29a 및 도 29b 는 레이저 시스템의 각각의 예를 도시한다.

도 1a 내지 도 1i 는 본 발명과 관련하여 이용될 수 있는 부재의 9 개의 비제한적인 기하 형상의 예에 대한 부분적인 사시도이다.

도 2a, 도 2b, 도 2c 는 도 1c 에 도시된 기하 형상을 가진 부재들의 단면들의 3 가지 대안의 예를 도시한다.

도 3, 도 4 및 도 5 는 본 발명의 3 개 실시예들에 따른 금속 부재의 사시도를 도시한다.

도 6a, 도 6b, 도 6c 및 도 6d 는 본 발명에 따라서 하나의 가장자리를 따라 연장된 기계적인 저 강도 영역의 가장자리를 한정하는 4 개의 주기적인 프로파일 변형예를 도시한다.

도 7 은 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된, 전체 단면에서 기계적 저 강도 영역을 포함하는 종래 기술의 공지된 공통 부재가 변형되는 동안 흡수된 에너지와, 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된, 주기적인 프로파일로 하나의 가장자리를 따라서 분포된 기계적인 저 강도 영역을 포함하는 본 발명의 부재가 변형되는 동안 흡수된 에너지를 비교하여 나타낸 곡선들을 도시한다.

도 8 은 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된, 전체 단면에서 기계적인 저 강도 영역을 포함하는 종래 기술의 공통 부재 및, 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된, 주기적인 프로파일로 하나의 가장자리를 따라서 분포된 기계적인 저 강도 영역을 포함하는 본 발명의 부재 각각에 대하여, 동일한 부재들의 변형 진폭의 함수로서 발생된 힘을 나타내는 비교 곡선을 도시한다.

도 11, 도 12 및 도 13 은 본 발명에 따른 부재들의 3 개 실시예들을 도시하는 사시도이다.

도 14, 도 15, 도 16 및 도 17 은 본 발명에 따른 기계적인 저 강도 밴드 프로파일의 4 가지 변형예들을 도시한다.

도 18 은 부재 단면을 개략적으로 도시하며 2 개의 대향하는 벽들 사이의 최대 거리에 대응하는 진폭(b)을 나타낸다.

도 19 는 본 발명의 부재의 특정 예를 도시하는 반면에, 도 20 은 동일한 부재로부터 길이 방향 장력으로 얻어진 변형을 도시한다.

도 21 및 도 22 는 베이스 파동 길이의 각각의 곱에 대응하는 본 발명의 저 강도 밴드들을 비교하여 나타낸다.

도 23 은 본 발명에 따른 부재의 2 개의 인접한 측에 있는, 즉, 상기 2 측 사이에 있는, 기계적인 저 강도 밴드의 분포를 각각 도시한다.

도 24 는 동일한 구획의 확대도를 도시한다.

도 25 는 본 발명에 따른 부재의 일 측을 기계적인 저 강도 영역들로 포괄하는 범위를 나타낸다.

도 26 은 본 발명에 따른 대안의 실시예를 도시하는데, 여기에서 일 가장자리를 따라서 파동을 이루어 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역은 일련의 기계적인 저 강도의 연속된 간격들에 의해 형성된다.

도 27 은 부재의 길이를 따라서 변화되는 단면을 가진 본 발명의 부재의 변형예를 개략적으로 도시하며, 단면은 다른 것들 중에서도 일 단부로부터 다른 단부로 점진적으로 증가한다.

도 28 은 직선이 아닌, 주 연결 축에 중심을 맞춘 본 발명의 부재의 다른 변형예를 개략적으로 도시한다.

도 29a 및 도 29b 는 레이저 시스템의 각각의 예를 도시한다.

일반적으로, 본 발명의 부재들은 평탄한 금속 블랭크로부터 만들어진다.

상기 부재들은 주 길이 방향 축 A-A (신장의 주 축 또는 <주 연결 축>에 대응)에 직각으로, 직선의 단면을 얻도록 드로우잉(drawing)되는데, 이것은 선택된 적용에 따른다. 이러한 단면은 다양한 형태들로 구현될 수 있다.

위에서 설명된 바와 같이, 부재들은 전체적으로 고정 수단(fastening means) 및 장착 인터페이스(mounting interfaces)를 포함하며, 예를 들어, 이것은 다른 것들 중에서, 플랜지들 안에 형성된 고정 구멍들의 형상인 것을 포함한다.

다른 한편으로, 본 발명의 부재들은 적어도 하나의 기계적인 저 강도 영역을 가지는데, 상기 영역에서는 인장 강도가 1000 MPa 미만으로서, 이는 적어도 1300 MPa의 기계적 강도, 바람직스럽게는 1400 MPa 보다 큰 기계적 강도를 가지는 부재의 나머지에 비교된 것이며, 기계적인 저 강도 영역은 길이 방향 가장자리를 따라서 파동을 이루는 패턴에 의해 한정되고, 상기 가장자리를 형성하는 2 개의 벽들 각각에서 주로 번갈아서 연장된다.

본 발명의 다른 유리한 특징에 따르면, 부재들은 적어도 하나의 기계적인 저 강도 영역을 가지는데, 상기 영역의 항복 한계(yield limit)는 950 MPa 미만이며, 이는 적어도 1000 MPa 의 항복 한계, 바람직스럽게는 1150 MPa 를 초과하는 항복 한계를 가진 부재의 나머지에 비교된 것이며, 기계적 저 강도 영역은 길이 방향 가장자리를 따라서 파동을 이루는 패턴에 의해 한정되고, 상기 가장자리를 형성하는 2 개의 벽들 각각에서 주로 번갈아서 연장된다.

본원에 첨부된 도면에 도시된 본 발명의 부재들이 바람직스럽게는 길이를 따라서 일정한 단면을 가지며, 이것은 예를 들어 도 1 및 도 2 에 도시된 것에 대응한다. 그러나, 대안의 실시예에 따르면, 부재들의 단면은 도 27 에 도시된 바와 같이 부재들의 길이를 따라서 변화될 수 있다.

다른 한편으로, 본 발명의 부재들은 주 길이 방향 축 AA 또는 주 연결 축에 중심이 맞춰질 수 있으며, 상기 축은 직선이거나 또는 도 28 에 도시된 바와 같이 직선이 아닐 수 있다.

본 발명에 따른 전체적으로 모자(hat) 형상 부재의 일 예는 첨부된 도 1a 에 도시되어 있으며, 이것은 부재의 저부를 형성하는 코어(10)와 상기 코어(10)에 전체적으로 직각이고 벽을 형성하는 2 개의 벽(20,22)을 가지는 U 형상 동체(12)를 포함한다. 측부 플랜지(30,32)들은 벽(20,22)들에 전체적으로 직각으로 연장되고 따라서 부재(10)의 저부에 전체적으로 외측으로 평행하다. 저부(10)는 개별의 가장자리(11,13)들에 의해 벽(20,22)들에 연결된다. 벽(20,22)은 개별의 가장자리(21,23)들을 통하여 플랜지(30,32)들에 연결된다. 본 발명과 관련하여, 적어도 하나의 기계적인 저 강도 영역은 도 1a에 도시된 부재에서 가장자리(11,13,21 또는 23)들중 적어도 하나를 따라서 파동을 이루어 형성되어, 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장된다.

도 1b 에 도시된 변형예는 덮개 플레이트(40)의 제공에 의해서만 도 1a 와 차이나며, 덮개 플레이트는 플랜지(30,32)들에 의해 지지되고 플랜지에 부착됨으로써 U 형상 동체(12)의 개구를 덮는다.

본 발명에 따른 한가지 변형예는 도 1c 에 도시되어 있으며, 여기에서 부재는 튜브형 부재로서, 이러한 예에 제한되지 않으면서, 4 개의 전체적으로 평탄한 벽(10,20,22,50)들에 의해 정해진 직선의 단면을 포함하는데, 벽들은 각각 쌍을 이루어 직각이고 평행하며 가장자리(11,13,21,23)들에 의해 쌍을 이루어 함께 연결된다. 다시, 본 발명과 관련하여, 적어도 하나의 기계적인 저 강도 영역은 도 1c 에 도시된 부재에 형성되는데, 가장자리(11,13,21,또는 23)들중 적어도 하나를 따라서 파동을 이루고 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장된다. 도 1c 에 대응하는 도 2a 는 4 개의 벽(10,20,22,50) 및 따라서 4 개의 가장자리(11,13,21 또는 23)를 가지는 정사각형 단면을 도시한다. 도 2b 는 6 개의 벽(10,20,22,50,52,54)을 포함하고 6 개의 가장자리(11,13,21,25,27)들에 의해 쌍으로 연결된 6 각 섹션 유형의 튜브형 부재의 변형예를 도시하고, 도 2c 는 8 개의 벽(10,20,22,50,54,56,58)들이 8 개의 가장자리(11,13,21,23,24,25,26,27)들에 의해 쌍으로 연결된 8 각형 튜브형 부재의 다른 변형예를 도시한다.

대안의 실시예는 도 1d 에 도시되어 있으며, 상기 실시예에 따라서 본 발명의 부재는 도 1a 에 도시된 유형의 2 개의 블랭크들을 조립함으로써 형성되는데, 부재는 그들의 플랜지들이 서로를 향하고 플랜지들에 의해 쌍을 이루어 상호 접촉되어 부착된다. 도 1d 에 도시된 바와 같이, 2 개 블랭크들의 요소들은 도 1a 에 도시된 것과 같은 참조 번호를 가지지만, 참조 번호는 a 또는 b 첨자에 의하여 각각 관련된다.

대안의 실시예는 도 1e 에 도시되어 있으며, 상기 실시예에 따라서 본 발명의 부재는 2 개의 블랭크(L)를 조립함으로써 형성되는데, 이것은 2 개의 상호 직각인 벽(10a,20a 및10b,20b)을 각각 포함하고, 벽(20a,20b)들중 하나는 플랜지(30a,30b)를 통하여 다른 벽(10a,10b)에 평행하게 외측으로 연장되고 부재의 상기 다른 벽(10a,10b)에 의해 지지되고 그에 부착된다. 벽(10a,20a, 및 10b, 20b)은 각각 하나의 가장자리(11a,11b)에 의해 함께 연결되고, 플랜지(30a,30b)들은 가장자리(21a,21b)에 의해 벽(20a,20b)에 연결된다. 다시, 본 발명과 관련하여, 적어도 하나의 기계적인 저 강도 영역이 도 1e 에 도시된 부재에서 가장자리(11a,11b,21a,21b)들중 적어도 하나를 따라서 파동을 이루게 형성되어 상기 형상화된 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장된다.

도 1f 에 도시된 변형예는 벽(10a,10b)의 동체들과 그것의 단부 사이의 변위부 또는 이동부(31a,31b)의 존재에 의하여 도 1e 와 상이한데, 상기 변위부 또는 이동부가 플랜지(30b,30a)상에 놓이기 때문이며, 여기에서 단부는 제 2 플랜지(32a,32b)를 구성한다. 마찬가지로, 하나의 가장자리(13a, 13b)는 벽 동체(10a,10b)와 변위부 또는 이동부(31a,31b) 사이에 형성되고, 다른 가장자리(23a, 23b)는 변위부 또는 이동부(31a, 31b)와 관련 플랜지(32a, 32b) 사이에 형성된다. 다시 본 발명과 관련하여, 적어도 하나의 기계적인 저 강도 영역은 도 1f 에 도시된 부재에서 가장자리(11a, 11b, 21a, 21b, 또는 13a, 13b, 23a, 23b)들중 적어도 하나를 따라서 파동을 이루어 형성되어 상기 가장자리를 형성하는 벽들 각각에서 주로 교번하여 연장된다.

도 1g 에 도시된 일 실시예에 따르면, 부재는 U 형상 동체(12)를 포함하고, 상기 U 형상 동체는 부재의 저부를 형성하는 코어(10) 및 상기 코어(10)에 실질적으로 직각이고 벽들을 형성하는 2 개의 벽(20,22)을 포함한다. 부재(10)의 저부는 개별의 가장자리(11,13)들에 의하여 벽(20,22)들에 연결된다. 본 발명과 관련하여, 적어도 하나의 기계적인 저 강도 영역은 도 1g 에 도시된 부재에서 가장자리(11 또는 13)들중 적어도 하나를 따라서 파동을 이루어 형성되어 상기 가장자리를 형성하는 벽들 각각에서 주로 교번되게 연장된다.

도 1h 에 도시된 변형예는 U 형상 동체(12)의 개구를 덮는 덮개 플레이트(60)의 존재에 의하여 도 1g 와 상이하다. 도 1h 에 따르면 덮개 플레이트(60)는 오목함이 부재 외측으로 향하는 U 자 형태 기하 형상을 가진다. 이것은 자유 단부들에 인접한 벽(20,22)들의 내측면상에서 측벽들에 의해 고정된다. 덮개 플레이트(60)와 벽(20,22)들 사이의 연결 영역(61,62)들은 가장자리들과 유사하다. 적어도 하나의 기계적인 저 강도 영역은 도 1h 에 도시된 부재에서 가장자리(11 또는 13 또는 61, 62)들중 적어도 하나를 따라서 파동을 이루어 형성되어 상기 가장자리를 형성하는 벽들 각각에서 주로 교번하여 연장된다.

변위부 또는 이동부(31a,31b)들이 단순한 가장자리(13a,13b)에 의해 대체되고 그에 의하여 플랜지(30a,32b,30b,32a)들이 한정되고, 플랜지가 도 1e 및 도 1f 에서와 같이 부재(10a,10b)들의 저부에 평행하게 연장되지 않지만, 가장자리(13a,13b)를 통하는 부재들의 대각선을 통과하는 평면에 따라서 연장된다는 점에서, 도 1i 에 도시된 실시예는 도 1f 에 도시된 실시예와 상이하다.

도 3 및 도 4 는 본 발명에 따른 금속 부재(P)의 2 개 예를 도시하며, 길이 방향 축 또는 <주 연결 축> A을 따라서 전체적으로 연장되고, 4 개의 전체적으로 평탄한 벽(10,20,22,50)들에 의해 정의된 튜브형 단면을 포함하고, 상기 벽들은 쌍을 이루어 각각 평행하고 직각이다. 교선(intersection)에서 하나의 가장자리(11,13,21,23)를 형성하는 인접한 벽(10,20,22,50)들 각각의 쌍은 도 1c 와 관련하여 위에서 주목된 바와 같이 길이 방향 축(A)에 전체적으로 평행하게 연장된다.

도 3 및 도 4 에 도시된 금속 부재(P)들 각각은 동체의 나머지보다 낮은 기계적 강도를 가지는 적어도 하나의 영역(100)을 포함한다. 보다 상세하게는, 도 3 및 도 4 에 도시된 실시예들에 따라서, 4 개의 기계적인 저 강도 영역(100)들이 형성되는데, 가장자리(11,13,21 또는 23)들 각각을 따라서 각각 파동을 이루어서 상기 가장자리(11,13,21 또는 23)들을 형성하는 벽(10,20,22,50)들 각각에서 주로 번갈아서 연장된다.

기계적인 저 저항(low resistance) 영역(100)은 예를 들어 부재(P)의 드로우잉 동안에 국부적인 열 제어에 의하여 형성되거나, 또는 다른 등가의 기술에 의하여 형성되며, 예를 들어 레이저 비임 또는 인덕션(induction)에 의하여 부재를 국부적으로 열 제어함으로써 형성된다.

기계적인 저 저항 영역(100)은 마이크로 구조를 변화시키도록, 예를 들어 전성(ductility)을 증가시키도록 선택될 수 있다. 기계적인 저 저항 영역(100)의 선택은 충돌 시험 또는 시뮬레이션 시험에 기초할 수 있으며, 비록 기계적인 저 저항 영역을 선택하는 일부 다른 방법들이 가능할지라도 그러하다. 예를 들어 레일과 같은 단순한 부분에서의 보다 우수한 에너지 흡수 또는 가장 유리한 충돌 거동을 판단하기 위하여, 기계적인 저 저항 영역(100)이 시뮬레이션에 의해 정해질 수 있다. 레이저 비임(미도시)은 선택된, 기계적인 저 저항 영역(100)으로 레이저 시스템을 이용하여 가해질 수 있다. 일부 예에서, 레이저 스폿 크기(laser spot size)는 레이저 비임의 적용 동안에 조절될 수 있고 기계적인 저 저항 영역(100)들의 높이 및/또는 폭에 적합화될 수 있어서, 레이저의 각각의 적용 이후에 레이저 시스템의 옵틱(optic)의 시간 소비적인 변화는 회피될 수 있다.

이러한 방식으로, 기계적인 저 저항 영역(100)의 형상은 레이저 스폿 크기를 조절하면서 레이저 시스템의 오직 하나의 옵틱만으로 얻어질 수 있다. 결국, 유지 관리 비용 뿐만 아니라 툴(tool)에 대한 투자도 감소될 수 있다. 제조 시간도 짧아질 수 있다. 더욱이, 스폿의 변화는 기계적인 저 저항 영역(100)의 시작 및 최종 지점에서 천이 영역(transition zones)을 감소시킬 수 있다.

레이저 비임은 일부 파라미터에 기초하여 조절될 수 있으며, 예를 들어, 고온을 측정하는 파이로미터(pyrometer) 또는 카메라와 같은 온도계를 이용하여 기계적인 저 저항 영역(100)에서 측정된 온도에 기초하여 조절될 수 있어서, 레이저 비임 스폿의 온도를 유지한다. 기계적인 저 저항 영역들은 상이한 형상을 가지고 상이한 적용예를 가지면서 만들어질 수 있으며, 예를 들어 플랜지, 작거나 또는 커다란 지점(spot), 복합적인 기하 형상을 가지도록 만들어진다.

본 발명과 관련하여, 기계적인 저 강도 영역(100)을 형성하도록 부재 영역의 기계적 강도를 국부적으로 감소시키는 처리, 소망되는 기계적인 저 강도 영역(100)을 제외하고 부재 동체의 기계적인 강도를 국부적으로 증가시키는 처리, 또는 이들 2 가지 유형의 조합으로 처리가 이루어질 수 있다.

따라서 금속 부재(P)들은 적어도 하나의 기계적인 저 강도 영역(100) 및, 동체의 나머지에 대응하는 적어도 하나의 기계적인 고 강도 영역(150)을 포함한다.

기계적인 저 강도 영역(100)은 1100MPa 보다 작은 기계적인 저 강도(인장 강도)를 가지고, 통상적으로 500 내지 1000MPa 범위의 강도를 가지는 반면에, 기계적인 고 강도 영역(150)은 1100 MPa 보다 높은 기계적 강도(인장 강도)를 가지며, 바람직스럽게는 적어도 1300 MPa 와 같은 기계적 강도 및 통상적으로 1400 MPa 를 넘는 기계적 강도를 가진다.

기계적 저 강도 영역(100)은 예를 들어 부재(P)의 드로우잉 온도(drawing temperature)를 국부적으로 제어함으로써 형성된다. 부재(P)는 오스테나이트 상(austenite phase)을 얻기에 적절한 온도 범위로 가열되고, 다음에 드로우잉된 부재의 상이한 영역들에서 상이한 온도를 한정하도록 적합화된 스탬핑 공구(stamping tool)에서 드로우잉되는데, 예를 들어 스탬핑 공구에 형성된 국부적인 요부들을 통하여 또는 스탬핑 공구의 국부적인 과열에 의하여 드로우잉된다.

도 3 및 도 4 에 도시된 실시예들에 따르면, 기계적인 저 강도 영역(100)들은 가장자리를 따라서 전체적으로 주기적인 패턴을 형성하기 위하여, 하나의 가장자리(11,13,21 또는 23)를 따라서 벽(10,20,22,50)들 각각에서 번갈아서 연장된다.

보다 상세하게는, 도 3 및 도 4 에 도시된 실시예들에 따라서, 영역(100)들은 주기적으로 구불구불한 사인 곡선(sinusoidal) 구성이다. 따라서, 이들은 한편으로 개별의 가장자리(11,13,21 또는 23)에 대응하는 직선 가장자리에 의해 한정되고 다른 한편으로 가장자리(11,13,21 또는 23)들의 양측에서 사인 곡선의 파동에 의하여 한정된다.

그러나, 본 발명은 이러한 구성에 제한되지 않는다. 다른 유형의 주기적인 프로파일로 연장될 수 있다. 본 발명의 주기적인 프로파일의 4 가지 변형은 예를 들어 도 6a, 도 6b, 도 6c 및 도 6d 에 각각 도시되어 있으며, 이것은 각각 사인 곡선, 정사각형, 삼각형 또는 톱니 형상을 가진다.

도 3 및 도 4 에 도시된 예에서, 기계적인 저 강도 영역(100)들의 패턴은 가장자리(11, 13,21 또는 23)를 따라서 연속적으로 연장되게 배치된다. 도 13 의 개략적인 실시예에 따르면, 패턴들은 가장자리(11,13,21 또는 23)를 따라서 불연속적으로 연장된다. 따라서, 도 13 에 도시된 특정 실시예에 따르면, 기계적인 저 강도 영역(100)의 각각의 밴드(band)는 파동의 프로파일(wave profile)과 사인 곡선 프로파일의 절반을 덮고, 연속적인 영역(100)의 2 개 밴드들은 절반의 파동 길이에 의해 분리된다.

도 3 및 도 4 에 도시된 예에서, 가장자리(11,13,21 또는 23) 아래에서 형성된 기계적인 저 강도 영역(100)의 모든 패턴들은 같은 주기(T)를 가진다.

변형예(미도시)에 따르면, 가장자리(11,13,21또는 23) 아래에서의 기계적인 저 강도 영역(100)의 패턴들은 상이한 주기(T)일 수 있다.

패턴들의 절반의 주기(T/2)인 λ/2는 바람직스럽게는 0.2 x b 내지 1 x b 의 범위이고, 통상적으로 0.8 x b 와 같으며, 여기에서 b 는 도 18 에 도시된 부재(P)에서 대향하는 벽(10,50) 사이의 최대 거리에 대응한다. 도 18 은 사각형 단면을 가진 튜브형 부재에 해당한다. 4 보다 큰 다수의 측부들을 가진 튜브형 부재에 대하여, 거리(b)는 벽과 적어도 실질적으로 반대편 벽 사이의 최대 거리에 대응한다. 이러한 0.8 x d 의 최적화는 부재(P)를 따른 변형 영역들의 초기 형상에 대한 규칙적인 위치가 최적화될 수 있게 한다. 실제로, 이러한 경우에, 변형 영역들의 위치는 자연 변형 단계에 따라서 부재를 따라 분포된다.

그러나, 변형예에 따르면, 만약 상기 언급된 특정의 적용예에 따라서, 자연 변형 단계와 상이한 단계에 따라 부재의 변형을 강제시킬 것이 소망된다면, 패턴들의 주기(T/2)가 달라질 수 있다.

도 12 에 도시된 실시예에 따라서, 기계적인 저 강도 영역(100)에 대한 패턴들은 가변적인 파동 길이를 가진다.

도 3 및 도 4 에 도시된 예에서, 하나의 벽(10,20,22 또는 50)에 연장된 패턴들은 반대의 위상을 이룬다. 예를 들어 벽(50)에 배치된 가장자리(21)와 비교된 폴라리티(polarity) 및 가장자리(21)에 제공된 영역(100)들의 내부(interior)는, 같은 벽(50)에 마찬가지로 배치된 가장자리(23)에 제공된 프로파일의 내부와 각각 마주한다는 점이 이해된다.

<내부>는 기계적인 저 강도 프로파일의 일부를 의미하고, 관련된 가장자리로부터 가장 분리되어 있음 및/또는 상기 기계적인 저 강도 프로파일이 가장 넓은 레벨을 의미한다.

도 3 에 도시된 부재(P)는 추가의, 기계적인 저 강도 부분(110)들을 더 포함하는데, 이것은 동일한 벽(10,20,22,50)에서 서로 마주하면서 연장되는 상이한 패턴들의 내부의 부분들 사이에서 각각의 벽(10,20,22,50)에 연장된다. 추가의, 기계적인 저 강도 영역(110)들은 예를 들어 전체적으로 디스크 형상이다.

변형예(미도시)에 따르면, 추가의, 기계적인 저 강도 영역(110)들은 내부의 부분들에 대하여 길이 방향으로 이동하여 동일한 벽(10,20,22,50)에서 서로를 마주하면서 연장된다.

도 3 에 도시된 예에서, 동일한 벽(10,20,22,50)의 보충의 기계적인 저 강도 영역(110)들은 전체적으로 길이 방향 축(A)에 평행하게 정렬되고, 내부의 부분들로부터 전체적으로 절반으로 연장되어 동일한 벽에서 서로를 마주하면서 연장된다.

도 4 에 도시된 예에서, 동일한 벽(10,20,22,50)에서 연장되는 패턴들은 반대의 위상을 이룬다(oppoiste in phase). 부재(P)는 다른 추가의, 기계적인 저 강도 영역(110)을 포함하며, 이것은 각각의 벽(10,20,22,50)에서 횡방향으로 연장됨으로써 상이한 패턴들의 내부의 부분들이 서로 연결되어, 동일한 벽(10,20,22,50)에서, 그러나 대향하는 가장자리(11,13,21 또는 23)들에서 서로를 향하여 연장된다.

도 5 에 도시된 실시예는 도 1b 에 도시된 부재에 기초한 것이다 (모자 형상 부재 및 덮개 플레이트 조립체). 도 5 에 도시된 예에서, 기계적인 저 강도 영역(100)들의 패턴들은 동일한 벽(10,20,22,50)에서 연장되지만, 대향하는 가장자리(11,13,21 또는 23)에서 동일한 위상을 이룬다. 예를 들어 가장자리(21)에 제공된 프로파일의 내부들 및 벽(50)에 배치된 가장자리(21)와 비교된 극성(polarity)은, 동일한 벽(50)에 동일한 방식으로 배치된 대향하는 가장자리(23)에 제공된 프로파일의 내부들에 대하여 각각 반대 위상을 이룬다. 도 5 에 도시된 실시예에 따르면, 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)들에서 그 어떤 추가적인 영역(150)도 제공되지 않는다. 기계적인 저 강도 영역(100)은 가장자리(11,13,21,23)들 각각에서 연장된다.

본 발명은 강철로 만들어진 부재에 관한 것이다.

이것은 차량에 포함된 그 어떤 유형의 부재들에 적용될 수 있으며, 예를 들어, 다른 것들중에서 B-필라 또는 측부 비임, 또는 댐핑 또는 에너지 흡수 장치를 포함하는 것에 적용된다.

변형 천이 영역들이 압축시의 축방향 힘을 가하는 동안 기계적인 저 강도 영역(100)들에 의해 형성되어 신장된 부재(P)의 측방향 변형의 방향을 지향시킬 수 있어서, 부재들의 임의적인 변형을 방지한다.

본 발명은 예를 들어 캐빈(cabin)의 측부 비임 변형이 외측을 향하게 하고 내측을 향하게 하지 않음으로써, 캐빈 점유자의 충격 위험성을 최소화시킨다.

본 발명은 사고시에 주로 에너지의 흡수를 최적화시킬 수 있다.

도 7 에 도시된 곡선들을 비교하면, 본 발명에 따른 부재의 변형중에 흡수된 에너지(곡선 A)는 당해 기술 분야에서 공지된 공통적인 부재의 변형중에 흡수된 에너지(곡선 B)보다 크다. 위에서 지적된 바와 같이, 곡선 B 는 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된 바와 같이 전체 단면에서 기계적인 저 강도 영역을 포함하는, 당해 분야에서 공지된 공통적인 부재의 변형중에 흡수된 에너지를 나타내는 반면에, 곡선 A 는 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된 바와 같이, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역을 포함하는 본 발명의 부재의 변형중에 흡수된 에너지를 나타낸다.

보다 상세하게는, 도 7 에 도시된 예에 따라서, 본 발명의 부재에 의하여 흡수된 에너지는 종래 기술에 따른 부재에 의해 흡수된 에너지의 65 % 정도로 더 크다.

본 발명은 또한 사고의 경우에 차량 점유자가 겪는 가속 정점(acceleration peaks)이 감소될 수 있게 한다.

위에서 지적된 바와 같이, 도 8 은 동일한 부재들의 변형 진폭의 함수로서 발생되는 응력을 비교하여 나타내는 곡선들을 도시하며, 변형 이전의 도 9a 및 변형 이후의 도 9b 에 도시된 바와 같이 전체 단면에서 기계적인 저 강도 영역을 포함하는 당해 기술 분야의 공지된 공통적인 부재로부터 초래되는 응력의 곡선 B 를 도시하고, 또한 변형 이전의 도 10a 및 변형 이후의 도 10b 에 도시된, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역을 포함하는 본 발명의 부재로부터 초래된 응력을 도시하는 곡선 A 를 나타낸다.

본 발명은 물론 상기 설명된 실시예들에 제한되지 않으며, 발명의 사상내에 속하는 그 어떤 변형에라도 연장된다.

부재(P)의 일부 벽에 위치된 조립된 강화부 및/또는 강화 리브(reinforcement rib)의 추가가 이루어질 수 있다.

본 발명과 관련하여 <금속 부재>라는 용어는, 조립에 의해 이루어지지 않는 단일 블록 구조체(monobloc structure) 및, 초기에 개별화되었지만 조립에 의해 연결된 복수개의 존재들을 조립함으로써 형성된 구조체 모두를 포함하는 넓은 의미로 이해되어야 한다.

본 발명의 대안의 실시예는 도 11 에 도시되어 있으며, 이것은 단일의 가장자리(23)를 따라서 파동을 이루는 기계적인 저 강도를 가지는, 파동을 이루거나 또는 주기적인 프로파일 영역이 제공된 것을 특징으로 한다.

도 14 는 도 1a 에 도시된 모자 형상 부재의 단일 가장자리(11)에서 파동을 이루는 기계적인 저 강도 영역(100)의 일 실시예를 도시한다. 영역(100)의 2 개 경계 가장자리들은 전체적으로 사인 곡선 프로파일이고, 예외적으로 가장자리(11)에 평행한 방향들에 의하여 국부적인 동일 수준이 이루어진다.

도 15 는 도 1a 에 도시된 하나의 부재의 4 개 가장자리(11,13,21,23)들 각각에서 파동을 이루는 기계적인 저 강도 영역(100)을 포함하는 다른 실시예를 도시한다.

도 16 은 도 1b 에 도시된 부재에 적합화된 도 14 의 변형예를 도시하며, 이것에 따라서 기계적인 저 강도 영역(100)은 불연속적이다. 도 16 에 도시된 예에 따라서, 본 발명의 금속 부재는 가장자리(11)의 길이를 따라서 분포되고 양쪽 측부들에서 파동을 이루는 기계적인 저 강도 밴드(100)들의 연속을 포함하는데, 2 개의 연속된 기계적인 저 강도 밴드(100)들은 중간의 기계적인 고 강도 영역(102)에 의하여 분리된다. 보다 상세하게는, 도 16 에 도시된 예에 따라서, 중간의 영역(102)은 가장자리(11)의 양쪽 측부들에서 2 개의 벽(20,50) 사이에 각각 위치된 기계적인 저 강도 영역(100)의 2 개의 내부 부분들 사이에 위치된다.

도 17 은 도 1a 에 도시된 모자 형상 부재에 적용된 도 16 의 변형예를 도시하며, 2 개의 연속된 기계적인 저 강도 밴드(100)들 사이에 위치된 중간의 기계적인 고 강도 영역(102)은 기계적인 저 강도 프로파일의 내부들과 같은 수준에 위치된다.

도 19 는 사인 곡선 프로파일에 따라서 각각의 가장자리(11,13,21,23)를 따라 파동을 이루는 기계적인 저 강도 영역(100)들을 포함하는 튜브형 부재(P)를 도시하고 사인 곡선 프로파일의 주기는 0.8 x b 인 반면에, 도 20 은 길이 방향 장력에서 동일한 부재로부터 얻어진 변형을 나타낸다. 가장자리를 따라서 파동을 이루는 영역(100)의 존재가 부재의 측부들 각각에서 접힘(fold)이 번갈아서 배치될 수 있게 할 때 당업자들은 도 19 및 도 20 에서의 비교가 이해될 것이다. 실제로, 도 20 에서 도시된 바와 같이, 이러한 배치에 의하여, 부재 외측으로 돌출하는 접힘은 교번되어 대향되는 벽들의 쌍에서 번갈아서 위치된다. 보다 상세하게는, 도 20 에서, 외부의 접힘(190, 192)은 벽(10)에 배치되는 반면에, 외부의 접힘(191,193)은 인접한 벽(22)에 번갈아서 위치된다.

가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)들을 포함하는 이러한 유형의 부재에서 수행된 시험들에 따르면, 길이를 따라서 분포된, 전체 단면에서 기계적인 저 강도 링들을 포함하는 종래 기술의 부재들과 비교하여, 본 발명은 충돌의 경우에 응력 정점(stress peak)이 종래 기술과 같은 수준에서 제한될 수 있게 하고, 변형중에 부재의 파열 위험성 없이 흡수된 에너지가 65 % 정도로 증가되게 한다.

도 21 및 도 22 는 본 발명에 따른 기계적인 저 강도 밴드들을 비교하여 도시하며, 밴드들의 주기는 개별적인 다수의 베이스 파동 길이 λO 에 대응한다. 보다 상세하게는, 도 22 에 도시된 기계적인 저 강도 영역(100)들의 길이는 도 21 에 도시된 기계적인 저 강도 영역(100)의 주기의 2 배이다. 통상적으로, 그러나 도 21 에 도시된 영역(100)들의 주기에 제한되지 않은 것으로, 부재의 자연 변형의 주기(λO)와 같을 수 있고, 부재의 변형의 자연 주기의 절반(λO/2)에 같을 수 있는 반면에, 도 22 에 도시된 영역(100)들의 주기는 도 21 의 주기의 2 배이다.

도 23 및 도 24 에 도시된 바와 같이, 본 발명의 다른 유리한 특징에 따르면, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 저항 영역(100)은 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되고 공통의 가장자리의 양쪽 측부상의 2 개 벽들에서 부분적으로 연장되는데, 패턴들 내부의 수준에서의 신장의 주 축(A)에 횡방향인 섹션에 따른 선형 분포는, 저 강도 패턴의 절반의 주기의 수준에 대하여 가장자리에 인접한 제 1 벽에서 적어도 60 %, 바람직스럽게는 적어도 70% 이고, 가장자리에 인접한 제 2 벽에서 최대 40 %, 바람직스럽게는 적어도 30% 이도록, 번갈아서 이루어지고, 이후에 다음의 절반의 주기에 대하여 역으로 이루어진다.

본 발명의 다른 유리한 특징에 따르면, 도 25 에 도시된 바와 같이, 기계적인 저 강도 영역(100)은 신장의 주 축에 횡방향인 섹션에 따른 선형 분포를 포괄하는데, 벽의 폭의 적어도 10 %, 바람직스럽게는 적어도 25 %이고, 이러한 폭의 최대 80 %, 바람직스럽게는 최대 60 % 로 포괄한다. 이러한 배치는 부분을 약화시키지 않으면서 변형이 최적화될 수 있게 한다.

도 26 은 본 발명에 따른 대안의 실시예로서, 그에 따라서 기계적인 저 강도 영역(100)들이 각각의 일련의 연속된 기계적인 저 강도 인터벌(interval, 100a, 100b, 100c 등)로 형성되며, 이것의 전체적인 윤곽은 하나의 가장자리(23)를 따라서 파동을 이루는 프로파일에 해당한다.

당업자가 상기의 설명 및 첨부된 도면으로부터 이해할 수 있는 바로서, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)들의 윤곽, 즉, 상기 영역들의 길이 방향 측부 가장자리는 본 발명과 관련하여 상이한 방법으로 구현될 수 있다. 따라서, 도 3 내지 도 5 와 도 11 내지 도 13 을 따라서, 영역(100)들의 가장자리들중 하나는 사인 곡선인 반면에, 영역(100)들의 제 2 가장자리는 직선이고 부재의 일 가장자리에 대응한다. 도 14 내지 도 17, 도 19, 도 23, 도 25 및 도 26 에 따르면, 영역(100)들의 2 개 가장자리들은 전체적으로 사인 곡선이고 그리고 패턴의 길이를 따라서 등거리(equidistant)이어서, 도 19 에 예를 들어 지시된 바와 같이 가장자리에 평행한 준선(directrix)에 의하여 필요에 따라서 같은 높이다.

비 제한적인 예로서, 본 발명은 특히 다음의 값에 해당하는 기계적인 저 강도 영역(100)들을 포괄한다.

예 1:

400MPa +/- 50MPa 의 항복 한계

600MPa +/-50MPa 의 인장 강도

예 2

490MPa 내지 600MPa 의 항복 한계

700MPa 내지 800MPa 의 인장 강도

예 3:

650MPa 내지 750MPa 의 항복 한계

850MPa 내지 950MPa 의 인장 강도

동체의 나머지는 다음의 정의를 충족시킨다.

1150MPa +/- 150MPa 의 항복 한계

1550MPa +/- 150MPa의 인장 강도

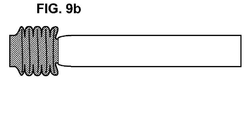

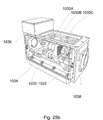

도 29a 는 레이저 시스템의 예를 개략적으로 도시하며, 레이저 시스템은 파이버 커넥터(fiber connector, 1003)를 가질 수 있다. 파이버 커넥터(1003)는 광섬유(1001)의 일 말단 단부에 연결될 수 있다.

파이버 커넥터(1003)는 광섬유(1001)에 대한 신속하고 신뢰성 있는 연결 및 연결 해제가 가능하다. 광섬유(1001)는 입자 및 파동의 비임에 대한 안내부로서 작용할 수 있다.

콜리메이팅 유닛(1005)이 제공될 수 있다. 콜리메이팅 유닛(collimating unit, 1005)은 레이저 비임의 움직임 방향들이 특정 방향에서 더 정렬되게 할 수 있다.

일부 다른 대안들, 예를 들어 2 개의 칼러 파이로미터(1007)가 가능할 수 있을지라도, 레이저 시스템은 단일의 칼러 파이로미터(color pyrometer, 1008)를 가질 수 있다. 단일의 칼러 파이로미터(1008)는 하나의 파장에서 표면으로부터 방사된 조사(radiation)를 측정함으로써 온도를 판단할 수 있다. 이러한 방식으로, 레이저 비임의 파워는 온도를 고려하여 조절될 수 있다.

줌 호모제나이저(101)도 개략적으로 도시되어 있다. 줌 호모제나이저(zoom homogenizer)는 이후에 설명되는 바와 같이 레이저 스폿(laser spot)의 형상을 적합화시킬 수 있다.

대안의 예에서, 줌 호모제나이저(1010)는 제 2 단부에서 결합 유닛(1020)에 연결되도록 구성될 수 있다. 결합 유닛(102)은 초점 맞춤 요소(1011)에 부착될 수 있다. 결합 요소(1020)에는 어댑터(adaptor, 1009)가 제공되도록 구성될 수 있다. 어댑터(1009)는 예를 들어 EMAQS 카메라를 이용하여 카메라(1015)에 부착될 수 있다. EMAQS 카메라는 예를 들어 CCD 카메라(1014)가 가능할지라도 카메라에 기초한 온도 데이터 획득 시스템이다.

일부 다른 대안의 예에서, 줌 호모제나이저(1010)는, 어떤 다른 대안들, 예를 들어 2 개의 칼러 파이로미터(1061)가 가능할 수 있을지라도, 단일의 칼러 파이로미터(1060)에 연결되도록 구성될 수 있다. 단일의 칼러 파이로미터(1060)는 하나의 파장에서 표면으로부터 방사된 조사를 측정함으로써 온도를 판단할 수 있다. 이러한 방식으로, 레이저 비임의 파워는 온도를 참작하여 조절될 수 있다.

레이저 시스템은 로봇(미도시)에 장착될 수 있다. 로봇은 바닥에 장착될 수 있지만 일부 다른 구성들이 가능할 수 있으며, 예를 들어 지붕(roof)에 장착될 수 있다. 로봇은 제어 수단(미도시)에 의해 제어될 수 있다. 채용될 수 있는 로봇의 예는 다른 것들중에서도 ABB 에서 제작된 로봇 IRB 6660 또는 IRB 760 이다.

레이저 시스템의 레이저 파워는 20000 W 로 제한될 수 있다.

도 29b 는 줌 호모제나이저(1010)를 개략적으로 도시한다. 줌 호모제나이저(1010)는 비임을 사각형, 원형과 같은 형상으로 변형시킬 수 있다. 줌 호모제나이저(1010)는 도 29a 에 도시된 레이저 시스템의 일부일 수 있다. 줌 호모제나이저(1010)는 레이저 시스템을 적어도 부분적으로 감싸는 하우징(1038)을 포함할 수 있다.

하우징(1038)은 렌즈 어레이(1030A, 1030B, 1030C)를 포함할 수 있다. 렌즈 어레이(1030A, 1030B, 1030C)는 레이저의 적용 동안 스캐닝된 요소의 상이한 부분들의 폭 또는 길이로 레이저 비임의 스폿을 조절할 수 있다. 렌즈 어레이는 최대 180 mm 의 가장자리 길이 또는 폭을 가진 다양한 초점 라인(focus lines) 또는 초점 부위(focus areas)를 구현할 수 있다. 레이저 초점에서의 최상층(top-hat) 에너지 분포는 전체 설정 영역에 걸쳐 균일할 수 있으며, 따라서 전체 설정 영역에 걸친 균일한 에너지 입력은 보장될 수 있다. 렌즈 어레이(1030A, 1030B, 1030C)는 최대 20000 W 까지의 레이저 파워 출력을 위하여 설계될 수 있다.

기어 모터(1034)는 렌즈 어레이(1030A,1030B, 1030C)에 작용하는 레이저 비임 스폿의 크기를 조절할 수 있다. 레이저 비임 스폿은 양쪽 축에서 모터 조절 가능할 수 있다. 복수개의 초점 크기 및 비율은 렌즈 어레이(1030A,1030B,1030C)를 이용하여 구현될 수 있다. 기어 모터(1034)를 이용한 렌즈 어레이(1030A,1030B, 1030C)의 모터화된 움직임은 레이저 비임 폭 또는 높이가 동적으로(dynamically) 조절될 수 있게 한다. 기어 모터(1034)의 작동은 그 어떤 기계 제어 시스템에도 통합될 수 있다.

기어 모터(1034)는 쓰레드 스핀들(threaded spindle 1033)에 부착될 수 있다. 쓰레드 스핀들(1033)은 기어 모터(1034)에 의하여 발생된 움직임을 전달할 수 있다. 쓰레드 스핀들(1033)은 말단 단부에서 스핀들 너트(spindle nut, 1032)에 부착될 수 있다. 움직임 제어 유닛(1036)이 제공될 수 있어서 줌 호모제나이저(zoom homogenizer, 1010)의 요소들중 일부, 예를 들어 기어 모터(1034)의 움직임을 제어한다. 기어 모터(1034)의 위치 또는 속도는, 예를 들어 유압 펌프, 리니어 액튜에이터 또는 전기 모터와 같은 일부 다른 선택들이 가능할지라도, 서보(servo)와 같은 어떤 유형의 장치를 이용하여 제어될 수 있다.

비록 다수의 예들만이 여기에 개시되었을지라도, 다른 대안, 변형, 용도 및/균등예들이 가능하다. 더욱이, 여기에 설명된 예들의 모든 가능한 조합들도 포괄된다. 따라서, 본 발명의 범위는 특정의 예에 의하여 제한되어서는 아니되며, 다음의 청구 범위에 의해서만 판단되어야 한다.

10. 코어 11.13. 가장자리

20.22. 벽 40. 덮개 플레이트

20.22. 벽 40. 덮개 플레이트

Claims (34)

- 차량 제조를 위하여 길이 방향(A)에 따라서 전체적으로 신장된 형상을 가지는 금속 부재(P)로서,

부재의 2 개의 벽(10,20,22,50)의 교선에서 길이 방향을 따라서 연장된 적어도 하나의 가장자리(11,13,21,23) 및,

부재의 동체의 나머지보다 약한 기계적인 강도를 가지고, 부재의 국부적인 열적 제어(thermal control)를 통해 형성된, 적어도 하나의 영역(100)을 포함하며,

상기 부재는, 적어도 하나의 기계적인 저 강도 영역이 상기 가장자리(11,13,21,23)를 따라서 파동을 이루어, 상기 가장자리를 형성하는 벽(10,20,22,50)들 각각에서 적어도 주로 번갈아서 연장되는 것을 특징으로 하는, 금속 부재. - 제 1 항에 있어서, 부재의 국부적인 열적 제어는 레이저 비임 또는 인덕션(induction)에 의하여 수행되고, 선택적으로는 레이저 비임 스폿 크기(laser beam spot size)가 레이저 비임의 적용 동안에 조절되는, 금속 부재.

- 제 1 항 또는 제 2 항에 있어서, 금속 부재의 동체의 나머지보다 하나의 영역에서 약한 금속 부재의 기계적인 강도는 항복 한계(yield limit), 인장 강도(tensile strength) 및 경도(hardness)인 3 가지 파라미터들중 적어도 하나에 대응하는, 금속 부재.

- 제 1 항 내지 제 3 항중 어느 한 항에 있어서, 금속 부재의 동체의 나머지보다 약한 기계적 강도를 가지는 적어도 상기 영역은 동체의 나머지보다 10 % 넘게 약한 항복 한계(yield limit)를 가지는, 금속 부재.

- 제 1 항 내지 제 4 항에 있어서, 금속 부재의 동체의 나머지보다 약한 기계적 강도를 가지는 적어도 상기 영역은 동체의 나머지보다 10 % 넘게 약한 인장 강도를 가지는, 금속 부재.

- 제 1 항 내지 제 5 항중 어느 한 항에 있어서, 가장자리(11,13,21,23)를 따라서 파동을 이루는 기계적인 저 강도 영역(100)은 상기 가장자리를 형성하는 벽들 각각에서 적어도 주로 번갈아서 연장되어, 가장자리를 따라서 파동을 이루는 전체적으로 주기적인 패턴을 형성하는, 금속 부재.

- 제 1 항 내지 제 6 에 있어서, 기계적인 저 강도 패턴(100)들의 주기는 일정한, 금속 부재.

- 제 1 항 내지 제 6 항에 있어서, 기계적인 저 강도 패턴(100)들의 주기는 금속 부재의 길이를 따라서 일정하지 않은, 금속 부재.

- 제 1 항 내지 제 8 항에 있어서, 가장자리를 따라서 파동을 이루고 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역(100)은, 가장자리를 따라서 기계적인 저 강도의 연속적 밴드(band)에 의하여 형성되는, 금속 부재.

- 제 1 항 내지 제 8 항에 있어서, 가장자리를 따라서 파동을 이루고 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역(100)은, 기계적인 저 강도의 일련의 연속적인 간격(interval)에 의하여 형성되는, 금속 부재.

- 제 1 항 내지 제 8 항 및 제 10 항에 있어서, 가장자리를 따라서 파동을 이루고 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는 기계적인 저 강도 영역(100)은, 가장자리를 따라서 분포된 기계적인 저 강도 밴드들의 연속에 의해 형성되고, 2 개의 연속된 기계적인 저 강도 밴드들은 중간의 기계적인 고 강도 영역에 의해 분리되는, 금속 부재.

- 제 1 항 내지 제 11 항에 있어서,

길이 방향(A)을 따라서 연장된 적어도 2 개의 가장자리(11,13, 21,23)로서, 각각의 가장자리는 2 개의 개별 벽(10,20,22,50)의 교선(intersection)에서 벽들 사이에 있고 2 개의 가장자리들 사이에 공통의 벽이 제공되는, 적어도 2 개의 가장자리; 및,

2 개의 가장자리들 각각을 따라서 파동을 이루는 기계적인 저 강도 영역(100)으로서, 상기 가장자리를 형성하는 벽들 각각에서 주로 번갈아서 연장되는, 기계적인 저 강도 영역(100);을 포함하는, 금속 부재. - 제 1 항 내지 제 12 항에 있어서, 2 개의 인접한 가장자리(11,13,21,23)들에서 파동을 이루는 기계적인 저 강도 영역(100)들의 패턴들이 동일 위상을 이루는 (in phase), 금속 부재.

- 제 1 항 내지 제 12 항에 있어서, 2 개의 인접한 가장자리(11,13,21,23)들에서 파동을 이루는 기계적인 저 강도 영역(100)들의 패턴들이 반대 위상을 이루는, 금속 부재.

- 제 1 항 내지 제 14 항에 있어서, 기계적인 저 강도 영역(100)에 의해 덮인 부분은 주기적인 프로파일을 가지고, 적어도 하나의 가장자리에서 주기적인 프로파일의 부분은 파동을 이루는 사인 곡선, 정사각형, 삼각형 또는 톱니 형상을 포함하는 그룹으로부터 선택되는, 금속 부재.

- 제 1 항 내지 제 15 항에 있어서, 2 개의 가장자리(11,13,21,23)들 사이의 공통의 벽(10,20,22,50)에서, 기계적인 저 강도 영역들의 2 개의 패턴들의 내부의 부분들 사이에 형성된 적어도 하나의 보충의 기계적인 저 강도 영역(110)을 포함하여, 상기 공통의 벽에서 서로에 대하여 연장되고 상기 2 개의 가장자리들 양측에서 각각 파동을 이루는, 금속 부재.

- 제 1 항 내지 제 15 항에서, 2 개의 가장자리(11,13,21,23)들 사이의 공통의 벽(10,20,22,50)에 형성된 보충의 기계적인 저 강도 영역(100)의 적어도 하나를 포함하고, 이것은 기계적인 저 강도 영역들의 2 개 패턴들 각각의 내측의 부분들을 연결하도록 횡방향으로 연장되어 상기 공통의 벽에서 서로 연장됨으로써 상기 가장자리들의 양측에서 각각 파동을 이루는, 금속 부재.

- 제 1 항 내지 제 17 항에 있어서, 기계적인 저 강도 영역의 각각의 패턴은 0.2 x b 내지 1 x b 범위이고, 통상적으로 0.8 x b와 같은 절반의 주기(T)를 가지며, b 는 대향하는 벽(10,20,22,50)들 사이의 최대 거리에 해당하는, 금속 부재.

- 제 1 항 내지 제 18 항에 있어서, 가장자리(11,13,21,23)를 따라서 파동을 이루는 기계적인 저 강도 영역은 상기 가장자리를 형성하는 각각의 벽(10,20,22,50)에서 주로 번갈아서 연장되고, 공통의 가장자리의 양측에서 2 개의 벽들에서 부분적으로 연장되되, 패턴들의 내부의 레벨에서 신장의 주축(primary axis of elongation)에 직선인 단면에 따른 선형 분포가 번갈아서 가장자리에 인접한 제 1 벽에서 적어도 60 %, 바람직스럽게는 적어도 70 % 이고 가장자리에 인접한 제 2 벽에서 최대 40 %, 바람직스럽게는 최대 30 % 이며, 이후에 역전이 이루어지는, 금속 부재.

- 제 1 항 내지 제 19 항중 어느 한 항에 있어서, 기계적인 저 강도 영역(100)은 신장의 주 축에 횡방향인 단면에 따른 선형 분포를 벽의 폭의 적어도 10 %, 바람직스럽게는 적어도 25 % 및, 상기 폭의 최대 80 % 바람직스럽게는 최대 60 % 로 포괄하는, 금속 부재.

- 제 1 항 내지 제 20 항중 어느 한 항에 있어서, 적어도 1300 MPa, 바람직스럽게는 1400 MPa 보다 높은 인장 강도를 가지는 금속 부재의 나머지와 비교하여, 적어도 하나의 기계적인 저 강도 영역(100)은 1000 MPa 보다 낮은 인장 강도를 가지는, 금속 부재.

- 제 1 항 내지 제 21 항중 어느 한 항에 있어서, 적어도 1000 MPa, 바람직스럽게는 1150 MPa 보다 높은 항복 한계를 가지는 금속 부재의 나머지와 비교하여, 적어도 하나의 기계적인 저 강도 영역(100)은 950 MPa 보다 낮은 항복 한계를 가지는, 금속 부재.

- 제 1 항 내지 제 22 항중 어느 한 항에 있어서,

1150MPa +/- 150MPa 의 항복 한계 및 1550MPa +/- 150MPa의 인장 강도를 충족시키는 동체의 나머지에 대하여,

적어도 하나의 기계적인 저 강도 영역(100)은,

400MPa +/- 50MPa 의 항복 한계 및 600MPa +/-50MPa 의 인장 강도 또는,

490MPa 내지 600MPa 항복 한계 및 700MPa 내지 800MPa 인장 강도 또는,

650MPa 내지 750MPa 의 항복 한계 및 850MPa 내지 950MPa 의 인장 강도를 충족시키는, 금속 부재. - 제 1 항 내지 제 23 항중 어느 한 항에 있어서, 하나의 가장자리(11,13,21,23)를 따라서 파동을 이루고, 상기 가장자리를 형성하는 벽(10,20,22,50)들 각각에서 적어도 주로 번갈아서 연장되는 기계적인 저 강도 영역(100)은 불연속적이고, 중간의 기계적인 고 강도 영역(102)은 가장자리(11)의 양측에서 2 개의 벽(20,50)에 각각 위치된 기계적인 저 강도 영역(100)의 2 개 내부들 사이에 위치되는, 금속 부재.

- 제 1 항 내지 제 23 항중 어느 한 항에 있어서, 하나의 가장자리(11,13,21,23)를 따라서 파동을 이루고, 상기 가장자리를 형성하는 벽(10,20,22,50)들 각각에서 적어도 주로 번갈아서 연장되는 기계적인 저 강도 영역(100)은 불연속적이고, 중간의 기계적인 고 강도 영역(102)은 기계적인 고 강도 프로파일의 내부들의 레벨에 위치하는, 금속 부재.

- 제 1 항 내지 제 25 항에 있어서, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)의 윤곽은 그것의 가장자리들중 하나가 사인 곡선의 형상을 가지고, 제 2 가장자리는 직선형이고 바람직스럽게는 금속 부재의 일 가장자리에 대응하는, 금속 부재.

- 제 1 항 내지 제 25 항중 어느 한 항에 있어서, 일 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)의 윤곽은 2 개의 전체적으로 사인 곡선형이고 등거리(equidistant)인 가장자리들을 가지는, 금속 부재.

- 제 26 항 또는 제 27 항에 있어서, 하나의 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)의 윤곽은 가장자리에 평행한 준선(directrix)에 의하여 같은 높이가 되는, 금속 부재.

- 제 1 항 내지 제 28 항중 어느 한 항에 있어서, 단일 가장자리를 따라서 파동을 이루는 기계적인 저 강도 영역(100)을 포함하는, 금속 부재.

- 제 1 항 내지 제 28 항중 어느 한 항에 있어서, 2 개의 인접한 가장자리들을 따라서 각각 파동을 이루는 적어도 2 개의 기계적인 저 강도 영역(100)들을 포함하는 금속 부재.

- 제 1 항 내지 제 28 항 및 제 30 항중 어느 한 항에 있어서, 가장자리들 각각을 따라서 파동을 이루는 하나의 기계적인 저 강도 영역(100)을 포함하는, 금속 부재.

- 차량의 제조를 위하여 길이 방향을 따라서 전체적으로 신장된 형상의 금속 부재를 제조하는 방법으로서, 기계적인 저 강도 영역(100) 및 상대적으로 고 강도의 기계적 영역(150)인 적어도 2 개의 영역들을 부재의 동체에 형성하도록 부재의 동체의 적어도 일부를 처리하는 단계를 포함하고,

상기 언급된 단계는 하나의 가장자리(11,13,21,23)를 따라서 파동을 이루는 기계적인 저 강도 영역(100)을 형성함으로써 수행되어, 기계적인 저 강도 영역은 금속 부재의 2 개의 벽(10,20,22,50)들의 교선에서 길이 방향을 따라서 연장되어 상기 가장자리(11, 13, 21,23)의 양측에서 벽들 각각을 주로 번갈아서 덮는 것을 특징으로 하는, 금속 부재의 제조 방법. - 제 32 항에 있어서, 상기 처리는 기계적인 저 강도 영역들을 형성하도록 금속 부재의 영역(100)의 기계적 강도를 국부적으로 감소시키는 처리를 포함하는, 금속 부재의 제조 방법.

- 제 32 항 또는 제 33 항에 있어서, 상기 처리는 적어도 하나의 소망된 기계적인 저 강도 영역(100)을 제외하고 금속 부재의 동체의 기계적 강도를 국부적으로 증가시키는 처리를 포함하는, 금속 부재의 제조 방법.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14382354.0A EP2998410A1 (en) | 2014-09-22 | 2014-09-22 | Method for laser beam heat treatment of press hardened components and press hardened components |

| FR1458913 | 2014-09-22 | ||

| FR1458913A FR3026078A1 (fr) | 2014-09-22 | 2014-09-22 | Piece metallique a orientation de deformations controlees |

| EP14382354.0 | 2014-09-22 | ||

| PCT/EP2015/071780 WO2016046228A1 (en) | 2014-09-22 | 2015-09-22 | Controlled deformations in metallic pieces |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170074858A true KR20170074858A (ko) | 2017-06-30 |

Family

ID=54266535

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177008535A KR20170074858A (ko) | 2014-09-22 | 2015-09-22 | 금속 부재에서의 제어된 변형 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20170292169A1 (ko) |

| EP (1) | EP3198044B1 (ko) |

| JP (1) | JP6656257B2 (ko) |

| KR (1) | KR20170074858A (ko) |

| BR (1) | BR112017005904A2 (ko) |

| CA (1) | CA2958020A1 (ko) |

| ES (1) | ES2778691T3 (ko) |

| WO (1) | WO2016046228A1 (ko) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6044624B2 (ja) * | 2014-12-17 | 2016-12-14 | マツダ株式会社 | 車両用フレーム構造 |

| DE102015215179A1 (de) * | 2015-08-07 | 2017-02-09 | Schwartz Gmbh | Verfahren zur Wärmebehandlung und Wärmebehandlungsvorrichtung |

| MX365110B (es) * | 2015-10-09 | 2019-05-23 | Nippon Steel Corp Star | Miembro estructural y vehículo. |

| US20180094334A1 (en) * | 2016-09-30 | 2018-04-05 | Lear Corporation | Laser spot hardening |

| JP2019178382A (ja) * | 2018-03-30 | 2019-10-17 | 株式会社ワイテック | 鋼製曲げ成形品の製造方法 |

| US11548561B2 (en) | 2018-10-15 | 2023-01-10 | Autotech Engineering, S.L. | Profile for a structural beam of a vehicle |

| JP7120054B2 (ja) * | 2019-01-29 | 2022-08-17 | トヨタ自動車株式会社 | 車両用構造体及び車両用鋼板の強化方法 |

| ES2967460T3 (es) * | 2019-11-08 | 2024-04-30 | Autotech Eng Sl | Pieza de chapa metálica conformada para una carrocería de vehículo y procedimiento de producción correspondiente |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH07119892A (ja) * | 1993-10-27 | 1995-05-12 | Nissan Motor Co Ltd | 強度部材 |

| US6820924B2 (en) * | 2003-01-13 | 2004-11-23 | Ford Global Technologies, Llc | Method of improving impact absorbing and deformation control characteristics of vehicle components |

| JP2005178710A (ja) * | 2003-12-24 | 2005-07-07 | Toyota Motor Corp | 衝撃吸収部材 |

| PT2517949E (pt) * | 2007-04-04 | 2014-03-17 | Nippon Steel & Sumitomo Metal Corp | Membro resistente para uma carroçaria de automóvel |

| EP2479452A4 (en) * | 2009-09-14 | 2014-10-08 | Toyota Motor Co Ltd | DAMPING STRUCTURE |

| JP5196079B2 (ja) * | 2010-08-26 | 2013-05-15 | 新日鐵住金株式会社 | 衝撃吸収部材 |

| CN102893049B (zh) * | 2010-08-26 | 2015-01-21 | 新日铁住金株式会社 | 冲击吸收部件 |

| EP2772415B1 (en) * | 2011-10-25 | 2017-05-24 | Toyota Jidosha Kabushiki Kaisha | Framework member |

-

2015

- 2015-09-22 EP EP15777633.7A patent/EP3198044B1/en active Active

- 2015-09-22 JP JP2017535142A patent/JP6656257B2/ja not_active Expired - Fee Related

- 2015-09-22 CA CA2958020A patent/CA2958020A1/en not_active Abandoned

- 2015-09-22 ES ES15777633T patent/ES2778691T3/es active Active

- 2015-09-22 WO PCT/EP2015/071780 patent/WO2016046228A1/en active Application Filing

- 2015-09-22 US US15/513,123 patent/US20170292169A1/en not_active Abandoned

- 2015-09-22 KR KR1020177008535A patent/KR20170074858A/ko unknown

- 2015-09-22 BR BR112017005904A patent/BR112017005904A2/pt not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| ES2778691T3 (es) | 2020-08-11 |

| JP2017535483A (ja) | 2017-11-30 |

| CN107208172A (zh) | 2017-09-26 |

| CA2958020A1 (en) | 2016-03-31 |

| EP3198044B1 (en) | 2020-01-15 |

| US20170292169A1 (en) | 2017-10-12 |

| JP6656257B2 (ja) | 2020-03-04 |

| EP3198044A1 (en) | 2017-08-02 |

| BR112017005904A2 (pt) | 2017-12-12 |

| WO2016046228A1 (en) | 2016-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170074858A (ko) | 금속 부재에서의 제어된 변형 | |

| KR101313801B1 (ko) | 프로파일을 경화하는 방법 및 장치 | |

| CN105722745B (zh) | 具有u形横截面的横梁 | |

| CN105365889B (zh) | 结构组件及结构组件的制造方法 | |

| US8118954B2 (en) | Method for producing a metallic component comprising adjacent sections having different material properties by means of press hardening | |

| EP2395116A2 (en) | Steel sheet heating device, method for producing press-formed part, and press-formed part | |

| EP2143808B1 (de) | Partielles Warmformen und Härten mittels Infrarotlampenerwärmung | |

| EP3198043B1 (en) | Method for laser beam heat treatment of press hardened components | |

| JP2008516080A (ja) | 金属シートを熱間スタンプ加工して硬化する方法 | |

| CN103069019B (zh) | 型材件和用于制造型材件的方法 | |

| EP3271486B1 (en) | Method and system for heat treatment of sheet metal | |

| MX2013000222A (es) | Propiedades adaptadas mediante post-procedimiento de formacion en caliente. | |

| KR20160030190A (ko) | 제어된 변형 배향을 갖는 금속 부품 | |

| KR20100096832A (ko) | 프레스 경화용 금형의 냉각장치 및 이를 이용한 자동차 부품의 제조방법 | |

| KR101159897B1 (ko) | 프레스 경화용 금형의 냉각장치 및 이를 이용한 자동차 부품의 제조방법 | |

| CN107208172B (zh) | 金属工件的可控变形 | |

| US20230286454A1 (en) | Vehicle bumper | |

| KR101159895B1 (ko) | 프레스 경화용 금형의 냉각장치 및 이에 의한 자동차 부품의 제조방법 | |

| KR101403261B1 (ko) | 자동차용 크래쉬 박스 | |

| WO2016079272A1 (en) | Beam for producing a metal framework | |

| JP2009096261A (ja) | 衝撃エネルギー吸収部材およびその製造方法 |