KR20120137480A - 소결 경화된 강 부품을 제조하기 위한 모합금 및 소결 경화된 부품의 제조 방법 - Google Patents

소결 경화된 강 부품을 제조하기 위한 모합금 및 소결 경화된 부품의 제조 방법 Download PDFInfo

- Publication number

- KR20120137480A KR20120137480A KR1020127024126A KR20127024126A KR20120137480A KR 20120137480 A KR20120137480 A KR 20120137480A KR 1020127024126 A KR1020127024126 A KR 1020127024126A KR 20127024126 A KR20127024126 A KR 20127024126A KR 20120137480 A KR20120137480 A KR 20120137480A

- Authority

- KR

- South Korea

- Prior art keywords

- master alloy

- powder

- less

- mixture

- steel

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F3/1017—Multiple heating or additional steps

- B22F3/1028—Controlled cooling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C35/00—Master alloys for iron or steel

- C22C35/005—Master alloys for iron or steel based on iron, e.g. ferro-alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/05—Metallic powder characterised by the size or surface area of the particles

- B22F1/052—Metallic powder characterised by the size or surface area of the particles characterised by a mixture of particles of different sizes or by the particle size distribution

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/02—Making non-ferrous alloys by melting

- C22C1/03—Making non-ferrous alloys by melting using master alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/04—Making ferrous alloys by melting

- C22C33/06—Making ferrous alloys by melting using master alloys

Abstract

강 부품을 제조하기 위해 사용된 모합금 및 모합금으로부터 소결 경화된 강 부품의 제조 방법이 기술된다. 철, 약 1 내지 5 wt% 미만의 C, 약 3 내지 15 wt% 미만의 Mn, 및 약 3 내지 15 wt% 미만의 Cr의 조성을 갖는 분말로 된 모합금으로, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트, 및 철 화합물로서의 나머지를 포함한다. 방법은 모합금을 제조하는 단계, 모합금을 강 분말과 혼합해서 모합금의 wt%가 혼합물의 5 내지 35 wt%인 혼합물을 제조하는 단계, 혼합물을 부품의 형상으로 압밀하는 단계, 혼합물을 소결하여 강 부품을 제조하는 단계, 및 소결 경화를 발생시키기 위해 소결 후 냉각을 조절하는 단계를 포함한다. 모합금 분말은 또한 낮은 합금 강 분말과 혼합될 때 소결 경화 개선제로서 사용될 수 있다.

Description

관련 출원의 상호 참조

본 출원은 2010년 2월 15일에 제출된 미국 가 특허출원 제61/304,600호의 35USC§119(e) 하에 우선권을 주장하며, 이 명세서는 참고자료로 본원에 포함된다.

기술 분야

본 발명은 소결 경화를 통해 경화된 강 부품을 제조하기 위해 사용되는 모합금 및 모합금을 포함하는 소결 경화된 강 부품의 제조 방법에 관한 것이다.

경화 합금 원소는 고성능 강 부품을 제조하기 위해 분말 금속학에서 널리 사용된다. 이들 경화 합금 원소는 니켈, 몰리브덴 및 구리를 포함한다. 이들 합금 원소의 한가지 약점은 그것들의 높고 잦은 변동하는 비용이다.

전통적인 연강 금속학에서, 추가 경화 합금 원소는 망간, 크롬 및 규소를 포함한다. 망간은 특히 효과적인 경화 합금이다. 이들 추가 합금 원소는 덜 비싸고, 그것들의 비용은 더 안정한 경향이 있다. 이들 덜 비싼 원소의 주요 약점은 지금까지도 분말 금속학에서 그것들의 사용을 제한하는 산화가 일어나기 쉽다는 것이다.

분말 금속학 성분에 합금 원소를 도입하는 수많은 방법이 있다. 한가지 방법은 미분화(예비합금) 전에 액체 강에서 합금 원소를 첨가하는 단계를 포함한다. 다른 방법은 분말 혼합물에 첨가제(혼합됨)로서 합금 원소를 첨가하는 것이다. 예비합금된 분말은 비교적 더 낮은 압축률을 나타내지만, 더 균질한 미세구조/성질을 낳는다. 반면에, 혼합된 합금 원소는 압축률을 더 낮게 하는 것을 방해하고, 원자 확산 따라서 균질한 미세구조/성질을 보장하기 위해 더 높은 소결 온도를 요한다.

회사 Sintermetallwerk Krebsoge GmbH에 양도된 Zaft 등에 의한 GB 1,504,547호는, 복합체 탄화물로서 25% 이하의 Cr, 25% 이하의 Mo, 25% 이하의 Mn, 10% 이하의 C의 원소 및 균형 Fe을 함유한 복합체 탄화물 경화 철합금 및 강 분말과 분말 혼합물을 압착하고 소결함으로써 만들어진 소결된 합금 강을 가르친다. Zaft 등의 오로지 탄화물 경화 철합금을 함유하는 이것은 매우 단단하고, 강 부품의 제조에서 사용된 장비 및 도구의 마모를 야기할 수 있다("Process for making alloyed steel sintered parts and sinter powder for use in the process" by G. Zapf et al. Patent GB 1,504,547, 1974). Zaft 등의 모합금이 가공처리 장비에서 과도한 도구 마모를 야기시킨다는 결론은 Paul Beiss에 의한 "New Cr - Mn - alloyed sintered steel for high - performance applications", Advances in Powder Metallurgy & Particulate & Materials, Part 7, Page 24, 2005에서 설명된다.

그러므로, 고가의 경화 합금 원소의 사용을 감소시키고, 제조 비용에서뿐만 아니라 재료에서 결과되는 절약과 함께 이들 부품의 제조 중 도구 마모를 최소화하는 경화된 합금 강 부품의 제조를 위해 더 연질인 또는 덜 경질인 모합금의 필요가 있다. 그러므로 이것은 공정을 실현할 수 있게 만든다. 이 모합금은 또한 가공처리 중 망간 및 크롬과 같은 산소-친화 원소를 산화로부터 보호해야한다.

본원에 제시된 모합금 및 공정은 산소에 더 높은 친화도를 갖는 덜 비싼 경화 합금 원소의 사용을 허용한다. 특히, 망간 및 크롬은 오스테나이트 및 탄소를 함유하는 다른 화합물과 같은 탄소 함유 상에서 고용체로 존재할 때 산화에 대해 보호된다. 고용체에서 탄소의 존재는, 모합금 제조 및 소결 경화를 포함하는 후속 가공처리 단계 중 산화로부터 이들 합금 원소를 보호한다.

본 발명의 한 양태에서, 모합금에서 약 1 내지 5 wt% 미만의 C, 모합금에서 약 3 내지 15 wt% 미만의 Mn, 모합금에서 약 3 내지 15 wt% 미만의 Cr, 그리고 나머지 Fe 및 불가피한 불순물의 조성을 포함하는 모합금이 얻어지고; 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트, 및 철 화합물로서의 나머지를 포함한다.

본 발명의 다른 양태에서, 모합금에서 약 1 내지 7 wt% 미만의 C, 모합금에서 약 3 내지 20 wt% 미만의 Mn, 모합금에서 약 3 내지 20 wt% 미만의 Cr, 그리고 나머지 Fe 및 불가피한 불순물의 조성을 포함하는 모합금 분말을 제조하는 단계로서, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트 및 철 화합물로서의 나머지를 포함하는 단계; 모합금 분말을 강 분말과 혼합해서 모합금의 wt%가 혼합물의 5 내지 35 wt%인 혼합물을 제조하는 단계; 혼합물을 부품의 형상으로 압밀하는 단계; 혼합물을 소결해서 강 부품을 제조하는 단계; 및 소결 경화를 발생시키기 위해 소결 후 냉각을 조절하는 단계를 포함하는 소결 경화된 강 부품의 제조 방법을 제공한다.

일반적인 양태에 따르면, 소결 경화된 강 부품을 위한 모합금이 얻어지고, 모합금은 철, 모합금에서 약 1 내지 약 5 wt% 미만의 C, 모합금에서 약 3 내지 약 15 wt% 미만의 Mn, 모합금에서 약 3 내지 약 15 wt% 미만의 Cr의 조성을 포함하고, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함한다.

다른 일반적인 양태에 따르면, 철, 모합금에서 약 1 내지 7 wt% 미만의 C, 모합금에서 약 3 내지 20 wt% 미만의 Mn, 모합금에서 약 3 내지 20 wt%의 Cr의 조성을 포함하는 모합금의 분말을 제조하는 단계로서, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함하는 단계, 모합금 분말을 강 분말과 혼합해서 모합금의 wt%가 혼합물의 5 내지 35 wt%인 혼합물을 제조하는 단계; 혼합물을 부품의 형상으로 압밀하는 단계; 혼합물을 소결해서 강 부품을 제조하는 단계; 및 소결 경화를 발생시키기 위해 소결 후 냉각을 조절하는 단계를 포함하는 소결 경화된 강 부품의 제조 방법을 제공한다.

추가 일반적인 양태에 따르면, 상기 기술된 공정에 의해 얻어진 소결 경화된 강 부품이 제공된다.

다른 일반적인 양태에 따르면, 강 부품을 제조하기 위한 분말 혼합물로서, 강 분말; 및 분말 혼합물의 약 5 내지 약 35 wt% 범위의 농도에서 모합금 분말을 포함하고: 모합금 분말은 철; 모합금 분말에서 약 1 내지 7 wt% 미만의 C, 모합금 분말에서 약 3 내지 20 wt% 미만의 Mn, 모합금 분말에서 약 3 내지 20 wt% 미만의 Cr을 포함하고, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함하는 강 부품을 제조하기 위한 분말 혼합물이 제공된다.

이 명세서에서, 용어 "모합금"은 비천 금속 용융물에 첨가되는 하나 이상의 추가 원소, 예를 들어, 탄소(C), 망간(Mn) 및 크롬(Cr)과 예비합금된 철과 같은 비천 금속을 의미하도록 의도된다. 모합금은 액체 또는 기체와 같은 적합한 고압 매질로 제조된 모합금의 용융욕의 미분화(atomization)에 의해 얻어진다. 모합금 입자는 마이크로미터 크기이다.

이 명세서에서, 용어 "철합금(ferroalloy)"은 높은 비율의 하나 이상 원소(들)과 철의 다양한 합금을 의미한다고 의도된다. 철합금은 주조하고, 성형하고, 파쇄함으로써 얻어진다. 철합금 입자는 밀리미터 크기로, 즉 모합금 입자보다 1000배 더 크다.

이제 본 발명의 특정 구체예를 예시로써 나타내는 첨부된 도면을 참고하기로 한다.

도 1은 구체예에 따른 모합금 분말 및 소결 경화된 강 부품의 제조 공정의 블록 선도이다.

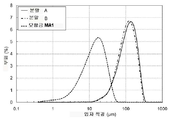

도 2는 한 구체예에 따른 모합금 및 2개의 비천 상업적 강 금속 분말의 입자 크기 분포 그래프(입자 직경, ㎛ 대 vol%)이다.

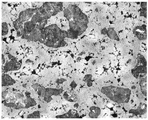

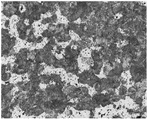

도 3은 실시예 1에서 기술된 공정의 구체예에 따라 제조된 소결 경화된 강 부품의 현미경 사진이다.

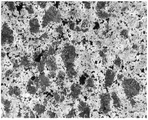

도 4는 실시예 2에서 기술된 공정의 구체예에 따라 제조된 제 2 소결 경화된 강 부품의 현미경 사진이다.

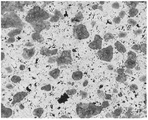

도 5는 실시예 3에서 기술된 공정의 구체예에 따라 제조된 제 3 소결 경화된 강 부품의 현미경 사진이다.

도 6은 실시예 4에서 기술된 공정의 구체예에 따라 제조된 제 4 소결 경화된 강 부품의 현미경 사진이다.

도 1은 구체예에 따른 모합금 분말 및 소결 경화된 강 부품의 제조 공정의 블록 선도이다.

도 2는 한 구체예에 따른 모합금 및 2개의 비천 상업적 강 금속 분말의 입자 크기 분포 그래프(입자 직경, ㎛ 대 vol%)이다.

도 3은 실시예 1에서 기술된 공정의 구체예에 따라 제조된 소결 경화된 강 부품의 현미경 사진이다.

도 4는 실시예 2에서 기술된 공정의 구체예에 따라 제조된 제 2 소결 경화된 강 부품의 현미경 사진이다.

도 5는 실시예 3에서 기술된 공정의 구체예에 따라 제조된 제 3 소결 경화된 강 부품의 현미경 사진이다.

도 6은 실시예 4에서 기술된 공정의 구체예에 따라 제조된 제 4 소결 경화된 강 부품의 현미경 사진이다.

본 발명은 특히 오스테나이트화 및 오일 또는 물에서 퀀칭하는 단계로 구성되는 독립 열처리의 사용 없이, 마르텐사이트, 베이나이트 및 펄라이트 상의 혼합물을 함유하는 비교적 경질 미세구조를 발생시키기 위해 소결 주기의 냉각 속도를 조절하는 단계로 구성된 소결 경화를 기술한다. 본원의 관심인 덜 비싼 합금 원소(망간 및 크롬)는 본 발명의 공정을 통해 소결 경화를 허용한다. 독립 열처리의 부재는 공정의 전체 작동 비용을 감소시키고, 오일 또는 물에서 부품을 퀀칭함으로써 종종 유도되는 부품의 변형을 감소시킨다. 마지막으로, 소결 경화는 덜 비싸고, 오일 퀀칭 열처리보다 더 환경친화적이다. 소결 경화는 대기에서의 오일 배출 및 퀀칭된 부품의 세척 필요성을 제거하고, 고온 오일 욕과 관련된 건강 및 안전 위험을 감소시킨다. 본 발명은 덜 비싼 합금 원소를 사용하는 경화된 강 부품의 제조를 성공적으로 달성한다. 합금 원소는 미분화에 앞서 액체 금속에서 높은 탄소 함량의 존재에 의한 산화로부터 보호된다.

이제 도면을 참고하면, 도 1은 본 발명에 따라서, 분말로 된 모합금의 제조(150)를 통해 소결 경화된 강 부품(450)의 제조 공정(10)의 블록 선도이다.

소결 경화된 강 부품의 제조 공정(10)은 4개의 주요 단계를 포함한다. 제 1 단계(100)는 미분화 및 분쇄를 포함하는 분말 형태로의 모합금의 제조이다. 제 2 단계(200)는 분말로 된 모합금(150)의 비천 강 금속분말(SP)과의 혼합이고, 여기서 SP는 "강 분말"을 의미한다. 제 3 단계(300)는 분말 모합금(150) 및 비천 강 분말(SP)의 압착 또는 압밀이다. 공정은 원하는 미세구조 및 성질을 내기 위해 조절된 냉각 단계를 갖는 소결 단계(400)로 완료된다.

모합금 분말(150)의 제조 단계(100)는 모합금의 용융욕을 제조하기 위한 다양한 원소의 용융(105)으로 시작된다. 모합금은 탄소(C), 망간(Mn), 크롬(Cr), 및 선택적으로 몰리브덴(Mo), 규소(Si) 또는 구리(Cu)의 원소들을 포함하는 조성을 갖는다. V, W, Nb, Ni, P 및 B를 포함하나 이에 제한되지 않는 다른 합금 원소들도 또한 사용될 수 있다. 추가 합금 원소의 선택은 보통 요구되는 경화를 위한 비교적 적은 비용의 모합금을 달성하기 위한 시장 상황에 기초한다. 용융 공정(105)에서 전형적인 용융욕 온도는, 용융물의 화학에 따라 일부 차이가 존재하지만, 1400-1700℃ 정도일 것이다. 합금의 나머지는 철 및 불가피한 불순물과 함께 완료된다.

용융욕에서 원소들의 전형적인 농도는 약 1 내지 7 wt% 미만의 C, 약 3 내지 20 wt% 미만의 Mn, 및 약 3 내지 20 wt% 미만의 Cr이고, 나머지는 모합금 및 불가피한 불순물이다. 모합금의 조성은 선택적으로 0-10 wt%의 Mo; 선택적으로 0-10 wt%의 Si, 및 선택적으로 0-10 wt%의 Cu를 포함할 수 있다. 모합금의 조성은 선택적으로 0-5 wt%의 V, 0-5 wt%의 W, 0-5 wt%의 Nb, 0-5 wt%의 Ni, 0-1 wt%의 P 및 0-0.1 wt%의 B를 또한 포함할 수 있다. 도 1에서의 가로선은 단계(100)에서 Mo, Si 및 다른 합금 원소의 선택적인 첨가를 나타낸다.

대안의 구체예에서, 모합금은 약 1 내지 5 wt% 미만의 C, 약 3 내지 15 wt% 미만의 Mn, 및 약 3 내지 15 wt% 미만의 Cr을 포함한다. 다른 구체예에서, 모합금은 약 2 내지 5 wt% 미만의 C, 약 5 내지 15 wt% 미만의 Mn, 및 약 5 내지 15 wt% 미만의 Cr을 포함한다.

구체예에서, 모합금의 조성은 적어도 60 wt%의 철을 포함한다.

용어 "wt%"는 혼합물 전체 중량 분의 원소 중량 나누기 100으로서 정의된다.

제조된 모합금의 용융욕으로, 욕은 액체 또는 기체와 같은 적합한 고압 매질과 함께 미분화되는데(또는 분쇄됨)(107), 이것은 미분화된 분말을 제조한다. 구체예에서, 물 미분화 공정이 사용되고, 미분화 단계(107) 중 보호 분위기(102)는 아르곤이다.

미분화된 분말은 당업자에게 잘 알려진 건조 유닛 조작(109)에서 건조된다.

선택적인 환원 열처리는 물 미분화 중 형성된 어떤 산화물을 감소시키고 제거하기 위해 미분화된/건조된 모합금 분말에 적용될 수 있다. 더욱이, 열처리는 모합금 분말의 압축률을 향상시키는 가능성이 있다. 구체예에서, 환원 열처리는 800℃ 내지 1100℃ 범위의 온도에서 약 0.5 내지 10시간 동안 수행될 수 있다.

제조된 미분화된 모합금 분말은 밀링 단계(111)를 당할 수 있다. 미분화된 분말의 밀링 단계(111)는 볼밀, 유성형 볼밀, 충격 분쇄기 또는 어떤 다른 적합한 분쇄 장비의 어떤 하나에서 달성될 수 있다. 밀링 후, 분쇄된 모합금 분말은 5-30 ㎛ 사이의 d50이 얻어지고, 구체예에서 d50은 5-15 ㎛ 사이이다.

d50은 입자 크기 분포의 평균이다. 따라서, 부피로 입자의 50%는 d50보다 더 큰 크기를 갖고, 나머지 50%는 d50보다 더 작다. d10 및 d90은 입자의 10% 및 90%가 각각 d10 및 d90보다 더 작은 입자 크기를 나타낸다.

밀링 중, 첨가제로서 공정 조절 물질의 사용은 분쇄된 분말의 분말도(fineness)를 높일 수 있다. 구체예에서, 사용된 공정 조절 물질은 스테아르산이고, 밀링 전에 약 0 wt% 내지 약 2 wt%의 비율로 미분화된 모합금 분말과 혼합된다. 스테아르산 분자는 분쇄(파쇄된 입자) 중 만들어지는 새로운 금속 표면에 부착하고, 응집 현상을 지연시키고, 따라서 더 미세한 모합금 분말의 제조를 허용한다. 공정 조절 물질을 사용함으로써, 약 6 ㎛ 만큼 낮은 d50을 갖는 분쇄된 모합금 분말을 제조하는 것이 가능하였다.

공정 조절 물질은 밀링 중 냉용접의 효과를 감소시키기 위해 분말 혼합물에 첨가하게 된다. PCA는 고체, 액체, 또는 기체일 수 있다. 그것들은 표면 활성 물질로서 작용하는 유기 화합물이 주이나 반드시는 아니다. PCA는 분말 입자 표면상에서 흡착하고, 분말 입자 사이의 냉용접을 최소화하여, 이로써 응집을 억제시킨다. 당업자는 메탄올, 에탄올, 헥산, 및 본원에 참고 자료로 포함되는 Suryanarayana의 Mechanical Alloying and Milling, Progress in Materials Science 46(2001), pp. 1-184에서 언급된 것과 같은, 그러나 제한적이지 않은 다른 공정 조절 물질이 사용될 수 있다는 것을 인식할 것이다.

선택적인 어닐링 열처리(112)는 모합금의 경도를 감소시키고 분말의 압축률을 증가시키기 위해 모합금 분말에 적용될 수 있다.

분쇄되고 선택적으로 어닐링된 모합금 분말은 스크리닝(screening), 또는 공기 분급과 같은 다양하게 알려진 방법의 어떤 하나를 사용하여 분급될 수 있다(113). 분급 단계(113)는 전형적으로 45 ㎛보다 큰 입자를 제거한다. d50은 5 ㎛ 내지 30 ㎛의 범위에서 남고, 더 좁은 구체예에서, d50은 5 ㎛ 내지 15 ㎛인 반면 d90은 20 ㎛ 내지 45 ㎛의 범위에 있고, 더 좁은 구체예에서, d90은 30 ㎛ 미만이다.

분급된 또는 스크리닝된 입자는 선택적으로 자력으로 분리(115)되어, 모합금(100)을 제조하기 전 공정 단계의 어떤 하나 중에 형성된 어떤 잔류 산화물을 제거할 수 있다. 따라서, 분급/자력 분리 단계 또는 단계들 후, 분말로 된 모합금(150)은 소결 경화된 강 부품(450)의 제조로 추가 가공처리할 준비가 된다.

본 발명의 중요한 양태는 모합금 내의 탄소의 형태이다. 실제로, 모합금 입자에서 함유된 탄소는 고용체로 오스테나이트 및 화합물에 존재하고, 소결 중에 재분포된다. 고용체로 탄소를 함유한 오스테나이트의 존재는 높은 산소 친화도를 갖는 원소의 보호를 손상하지 않고 모합금(150)의 경도 감소를 허용한다. 게다가, 탄소가 모합금으로 예비합금된다는 사실은 혼합물에서 그라파이트의 첨가를 줄이거나 제거하는 것도 돕는다. 그러나 이것은 명백히 필요한 부품의 최종 화학 및 사용된 모합금(150)의 양에 의존한다. 혼합물에서 그라파이트 양의 감소는 분리를 감소시키는데 이롭고, 그러므로 최종 부품에서 성질의 변동을 감소시킨다. 이것은 또한 공기 중에서 그라파이트의 배출을 감소시켜, 건강 및 환경에 유익하다. 마지막으로, 모합금의 경도를 감소시키는 것은 압밀 도구에 대한 마모를 감소시킨다.

예를 들어서 제한은 아니나, 강 분말 혼합물의 조성은 약 0 내지 0.4 wt%의 그라파이트를 포함할 수 있다. 이것은, 일반적으로 소결 경화 및 다른 고강도 적용을 위해 0.5 wt% 이상인, 철 분말 금속학에 사용된 전형적인 그라파이트 첨가보다 낮다.

그러면 탄소 및 합금 원소는 소결 중 원자 확산에 의해 재분포된다. 탄소가 모합금 분말로 예비합금 된다는 사실은 그라파이트 분말의 형태로 탄소를 함유하는 혼합물 또는 철합금 및 그라파이트의 혼합물과 비교할 때 강 입자에서 합금 원소의 원자 확산의 효과를 또한 향상시킨다.

그러므로 모합금에서 탄소의 양은 미분화된 모합금의 경도, 합금 원소의 산화에 대한 보호, 및 혼합물에 첨가된 그라파이트의 양을 포함하는 복수의 요인에 의해 결정된다.

"오스테나이트"는 γ-Fe 중의 C의 고용체, 즉 철의 비자기성 동소체 또는 철의 합금 원소와의 고용체인 것으로 이해된다.

순수한 오스테나이트는 고용체로 2.1 wt% 이하의 C를 함유할 수 있다. 오스테나이트가 포화(즉 C의 wt% > 2.1%)될 때, 다른 탄소 풍부 상, 특히 시멘타이트(철 탄화물) 또는 그라파이트가 평형에서 형성된다. 그라파이트를 얻기 위해, 합금은 Si와 같은 흑연화 합금 원소도 포함해야하고, 고화/코팅은 비교적 천천히 진행된다. 이것은 본 발명의 경우가 아니다. C의 wt%가 2.1%보다 클 때, 상들의 상대적인 비율은 보간법에 의해 얻어질 수 있다. 그러므로: 2.1%의 C를 함유하는 합금은 C로 포화된 100%의 오스테나이트를 함유하고; 6.7%의 C를 함유하는 합금은 100%의 시멘타이트(Fe3C)를 함유한다.

따라서, 2.1 wt%의 C 내지 6.7 wt%의 C의 조성을 갖는 합금은 오스테나이트 및 시멘타이트의 2개 상의 혼합물을 갖는다. C의 wt%가 낮을수록, 합금 미세구조에서 오스테나이트의 부피분율은 더 커진다.

따라서, 모합금은 수많은 철 상을 함유하는데, 그 중 하나는 시멘타이트와 같은 철 탄화물 상과 비교해, 비교적 연질 오스테나이트 상이다. 오스테나이트의 비율은 모합금에서 탄소의 양이 감소할수록 증가한다. 모합금에서 오스테나이트의 존재는 그것의 경도를 낮게 하고, 이로써 압밀 중 도구 마모를 감소시킨다. 오스테나이트의 약 20 wt%의 수준은 모합금에서 약 4.5 wt%의 C를 얻게 되어, 약 850 HV의 경도를 가져온다. 오스테나이트 및 시멘타이트 상과, 가능하게는, 하나 이상의 다른 상들을 포함하는 미세구조 성분의 vol%는 일반적으로 주의 깊은 현미경 관찰에 의해 얻어진다.

따라서, 모합금은 미분화에 의해 제조되고, 원하는 입자 크기는 후속 분쇄 단계에 의해 얻어진다.

소결 경화된 강 부품(450)의 제조 공정(10)의 제 2 단계(200)는 미립자 모합금(150) 및 비천 강 분말(SP)이 혼합되는 혼합 단계이다. 구체예에서, 높은 압축성 강 분말이 비천 강 금속 분말로서 사용된다. 예를 들어, 비천 강 분말(SP)은 거의 순수한 강 분말 또는 낮게 합금된 강 분말일 수 있고, 이것은 예비합금 되거나 확산 결합될 수 있고, 분말 금속학에서 상업적으로 구매 가능하고 사용된다. 구체예에서, 강 분말(SP)은 약 0.01 wt% 미만의 탄소를 포함한다. 구체예에서, 낮게 합금된 강 분말(SP)의 합금 원소의 전체 함량은 약 2 wt% 미만이다.

그라파이트 분말(201)의 적은 양은 선택적으로, 사용된 모합금의 양, 그 모합금의 화학, 및 부품에 필요한 최종 탄소 함량에 따라 혼합물에 첨가될 수 있다. 혼합된 윤활제 또는 다이-월(die-wall) 윤활(203)과 같은 당업자에게 잘 알려진 윤활 기술이 더 압축성 혼합물을 얻기 위해 사용된다. 전체 강 분말 혼합물의 1 wt% 이하가 윤활제로 만들어질 수 있다.

새로운 공정은 모합금(150)이 고중량 백분율로 사용될 때 특히 효과적이다.

모합금(150)은 선택적으로 윤활제, 그라파이트 및 다른 첨가제와 혼합하기에 앞서 비천 강 분말에 확산 결합될 수 있다.

구리 및 니켈 분말과 같은 다른 분말로 된 첨가제도 또한 단계(200)에서 혼합물에 선택적으로 혼합될 수도 있다. 이 실시는 당업자에 의해 잘 알려져 있다.

본 발명 공정은 종래에 알려진 것보다 비천 강 분말(SP)에 대한 더 큰 백분율의 모합금(150) 분말을 사용한다. 이것은 넓은 범위의 소결 온도에 대해 합금 원소의 더 균질한 공간 분포, 따라서 미세구조 성분의 더 균질한 공간 분포를 가져온다. 게다가, 상기 기술된 모합금은 오로지 탄화물 형태로 탄소를 갖는 이전에 개발된 경화 철합금 만큼 단단하지 않다. 상기 기술된 모합금의 낮은 경도는 도구 마모를 감소시킨다.

미립자 혼합물(250)에서 모합금의 중량 백분율은 5 내지 35 wt%이고, 구체예에서는 5 내지 20%로 다양하다.

미립자 혼합 단계(200)에서, 모합금의 비천 강 분말(SP)에 대한 더 높은 wt%의 조합, 모합금(150)의 미세한 입자 크기 분포, 그뿐만 아니라 SP 혼합물 내의 모합금의 양호한 공간 분포는 강건한 소결 경화에 특히 잘 적합한 특징이다. 상기 언급된 특징은 미세구조 균질성의 양호한 수준을 갖는 제조된 강 제품 또는 부품을 제공하는 반면, 모합금 내 고용체의 탄소는 미분화 및 후속 가공처리 중 산화로부터 Mn과 같은 더 쉽게 산화되는 원소를 보호한다.

도 1에 나타낸 제조 공정(10)의 제 3 단계(300)는 이전에 기술된 혼합물(250)의 압밀 또는 압착이다. 미립자 혼합물(250)은, 압축된 부품 또는 콤팩트(350)를 제조하는, 실온 압밀, 온 압밀, 단조 및 고온 등압 압착(HIP)을 포함하나 제한되지 않는 당업자에게 알려진 몇 가지 압축 방법 중 하나에 의해 형상 보유 조건하에 위치된다.

제조 공정(10)의 제 4 단계는 소결(400)이다. 압축된 미립자 또는 콤팩트(350)는 H2/N2 분위기와 같은 그러나 이에 제한되지 않는 기체 분위기를 사용하는 노에서 1100℃ 내지 1300℃를 포함하나 이에 제한되지 않는 범위의 고온에서 소결(407)을 당한다. 이들 보통 사용된 기체 분위기는 당업자에 의해 알려져 있다. 소결된 부품을 제조하기 위한 소결 단계(407)의 시간은 전형적으로 15 내지 60분이다.

소결(400)의 최종 단계는, 경화된 강 성분을 발생시키기 위해 일반적으로 550℃ 내지 350℃의 임계 온도 범위에서 0.5℃/초(30℃/분)보다 큰 냉각 속도로 소결된 부품의 조절된 냉각(409)에 의해 제조되는 소결 경화이다. 즉, 온도가 약 550℃에 도달했을 때, 냉각 속도는 그것이 약 350℃에 도달할 때까지 조절된다. 냉각 속도 조절은, 높은 냉각 속도에서는 마르텐사이트로, 낮은 냉각 속도에서는 베이나이트/펄라이트/페라이트로, 중간 냉각 속도에서는 마르텐사이트/베이나이트/펄라이트/페라이트의 혼합물로 주로 구성될 수 있는 적당한 미세구조를 생성하는 것을 허용한다. 각 미세구조는 다른 기계적 성질을 이끈다. 합금 원소들의 적당한 선택으로 조합된, 이 조절된 냉각 단계는 강 부품(450)에게 경화 특징을 부여한다. 최종 냉각 단계(411)는 실온에 도달하기 위해 필요하다.

템퍼링 열처리(도 1에 나타내지 않음)는 부품의 연성 및 인성을 높이기 위해 소결된 부품에 적용될 수 있다. 현미경 스케일에서, 소결 경화 중 발생된 단단한 상인, 마르텐사이트가 템퍼링된다. 인성은 소결된 마르텐사이트 상보다 덜 취성인 템퍼링된 마르텐사이트에 의해 부여된다. 구체예에서, 템퍼링은 150-250℃에서 60분 이하 동안 수행된다.

기계 가공, 주입, 함침, 또는 코팅과 같은 선택적인 2차 조작은 템퍼링 열처리 전에 또는 후에 소결된 강 부품 상에서 수행될 수 있다.

실시예

본 발명의 공정은 하기 실시예들을 통해 더 기술된다. 표 1은 하기 실시예들에서 사용되는 다른 비천 강 분말 및 모합금의 원소 조성의 개요를 설명한다. 분말 A는 본질적으로 비합금된 및 높은 압축성 강 분말인 반면, 분말 B는 낮게 예비합금된 강 분말이다.

| 분말 | wt% C | wt% O | wt% Mn | wt% Cr | wt% Mo | wt% Si |

| 분말 A | 0.004 | 0.05 | - | - | - | - |

| 분말 B | 0.004 | 0.04 | 0.13 | - | 0.86 | - |

| 모합금 MA1 | 4.5 | 0.21 | 5.39 | 5.40 | 1.27 | 1.98 |

분말 및 모합금의 입자 크기 분포는 입자 직경(㎛) 대 vol%가 도시된 도 2에 제공되어있다. 표 2는 다양한 분율의 입자 크기의 수치 값을 포함한다.

| 분말 | d10(㎛) | d50(㎛) | d90(㎛) |

| 분말 A | 49 | 116 | 214 |

| 분말 B | 49 | 110 | 203 |

| 모합금 MA1 | 4 | 14 | 30 |

광학 및 전자 현미경 조사는 4.5 wt%의 C; 5.39 wt%의 Mn; 5.4 wt%의 Cr; 1.27 wt%의 Mo 및 1.98 wt%의 Si(모합금 중의 wt%로)의 조성을 갖는 MA1 모합금 상에서 수행되었다. 미분화된 모합금(MA1)은 시멘타이트, 오스테나이트 및 Mo이 풍부한 제 3 상(상 3)의 3가지 다른 상을 함유한다. 제 1 상은 고용체로 Cr, Mn 및 소량의 Mo을 함유하는 합금된 시멘타이트(Fe3C)이다. 제 2 상은 고용체로 Mn, Cr, Si, 및 C를 함유하는 오스테나이트이다. 그러므로, 탄소는 이 상에서 탄화물 형태로 있지 않는다. 제 3 상은 Mo이 비교적 풍부할 뿐만 아니라 Si, Mn, Cr 및 C를 또한 함유한다.

결과는 또한 Cr, Mn 및 Mo과 같은 합금 원소가 미분화 및 추가 가공처리 중에 산화되지 않았음을 나타낸다. 미분화된 분말의 전체 산소 함량은 약 0.2 wt%이었다. 구체예에서, 미분화된 분말의 전체 산소 함량은 약 1 wt% 미만으로 유지되어야 하고, 다른 구체예에서, 전체 산소 함량은 약 0.5 wt% 미만으로 유지되어야 한다. 이것은, 환원 열처리 및 분쇄가 물에서의 미분화 중 입자 주위에 불가피하게 형성되는 얇은 산화물층을 제거하는데 도움을 주기 때문에, 미분화 후의 환원 열처리 및/또는 분쇄에 의해 더 감소될 수 있다. 그러므로 미분화 및 후속 가공처리 중 합금 원소를 보호하기 위해 높은 C 함량 용융물을 사용한다는 개념이 효과적이었다. 탄소를 함유하는 이들 상의 형성은 산화로부터 합금 원소를 보호한다. 이들 상은 오스테나이트 또는 다른 화합물의 고용체 및/또는 합금 원소 및 탄소를 함유하는 상들이다.

실시예 1 내지 4의 소결 경화된 강 부품의 계산된 최종 화학 조성은 표 3에 제공되었다.

| 소결 후 계산된 최종 조성 | wt% C |

wt% O |

wt% Mn |

wt% Cr |

wt% Mo |

wt% Cu |

wt% Si |

| 실시예 1 | 0.72 | 0.13 | 0.86 | 0.72 | 0.16 | 1.00 | 0.08 |

| 실시예 2 | 0.64 | 0.06 | 0.40 | 0.28 | 0.86 | 1.07 | 0.03 |

| 실시예 3 | 0.9 | 0.15 | 1.1 | 1.14 | 0.26 | 1.00 | 0.4 |

| 실시예 4 | 0.9 | 0.10 | 0.50 | 0.54 | 0.13 | 1.00 | 0.2 |

실시예 1

상기 기술된 공정의 한가지 구체예에 따라 제조된 모합금 MA1을 강 분말 A와 혼합하였다. 실시예 1에서, 15 wt%의 모합금 MA1를 84 wt%의 분말 A 및 1 wt%의 원소 구리 분말, 및 0.7 wt%의 Kenolub(일반적인 중합체 윤활제)와 혼합하였다. 윤활제는, 소결 중 증발되어 소결된 부품상에 어떤 흔적도 남기지 않기 때문에, 모합금 및 강 분말을 포함하는 혼합물의 조성에 계산되지 않는다.

MA1 및 강 분말 A의 혼합물을 약 6.95 g/㎤의 밀도로 10mm × 10mm × 75mm(Izod Impact Test 시편) 치수의 직사각형 막대로 압축하였다.

압축된 샘플을 작동의 진동수가 다양(OHz 내지 60Hz)한 대류 냉각 시스템을 갖춘 준공업용 노에서 1200℃에서 30분 동안 소결하였다. 진동수가 높을수록, 냉각 속도는 더 빨라진다. 시편을 90N2-10H2 분위기 하에서 소결하고, 소결 주기 끝에서 조절된 냉각에 노출하였다. 대류 냉각 시스템의 진동수는 중간 냉각 속도를 나타내는 15 Hz로 설정하였다.

실시예 1의 소결 경화된 강 부품의 미세구조(200x, 2%의 나이탈/4%의 피크럴로 에칭됨)를 도 3에 나타낸다. 실시예 1의 강 부품의 미세구조는 약 60%의 마르텐사이트 및 40%의 혼합된 베이나이트/펄라이트(vol%에 의함)로 구성되고, 마르텐사이트는 밝은 상이고, 어두운 지역은 베이나이트 및 펄라이트의 혼합물로 구성된다.

실시예 1의 강 부품의 겉보기 경도는 약 34 HRC(@ 6.95g/㎤)이다. HRC는 로크웰(Rockwell) 경도 스케일 C를 의미한다.

따라서, 약 15 wt%의 모합금을 실질적으로 순수한 강 분말에 첨가하는 단계는 결과되는 소결 경화된 강 부품으로 소결 경화 가능성을 제공한다.

실시예 2

실시예 2에서, 혼합물은 93.6 wt%의 분말 B, 5 wt%의 모합금 MA1 및 0.4 wt%의 그라파이트로 구성된다. 윤활제 및 구리 첨가, 압밀, 소결 및 조절된 냉각을 포함하는 실시예 2에서의 모든 공정 조건은 실시예 1에서와 같이 실시하였다.

실시예 2의 소결 경화된 강 부품의 미세구조(lOOx, 2%의 나이탈/4%의 피크럴로 에칭됨)는 도 4에 나타내고, 약 50%의 마르텐사이트 및 50%의 혼합된 베이나이트/펄라이트(vol%에 의함)로 구성된다. 실시예 2의 강 부품의 겉보기 경도는 약 35 HRC(@ 7.02g/㎤)이다.

참고 혼합물은 모합금 없이, 98.4 wt%의 분말 C, 1 wt%의 원소 구리, 0.7 wt%의 그라파이트 및 0.7 wt%의 Kenolube로 구성되고, 실시예 2와 동일한 조건에서 압착 및 소결되었고, 이것은 단지 89 HRB(-8.5 HRC)의 겉보기 경도를 나타낸다. HRB은 HRC보다 연질의 경도 스케일인 로크웰 경도 스케일 B를 의미한다.

약 5 wt%의 모합금을 낮게 합금된 강 분말 B에 첨가하는 것은 결과되는 소결 경화된 강 부품의 소결 경화 가능성을 증가시킨다.

실시예 3

실시예 3에서, 혼합물은 약 79 wt%의 분말 A, 20 wt%의 모합금 MA1, 1 wt%의 원소 구리 분말 및 0.7 wt%의 Kenolube로 구성된다. 압밀된 샘플을 흐르는 아르곤 분위기 하에서 조절가능한 냉각 속도로 실험실 노에서 소결하였다. 550℃ 내지 350℃의 온도 범위에서 실시예 3의 효과적인 냉각 속도는 약 0.65℃/초(39℃/분)이다.

실시예 3의 소결 경화된 강 부품의 미세구조(lOOx, 2%의 나이탈/4%의 피크럴로 에칭됨)는 도 5에 나타내고, 70%의 마르텐사이트 및 30%의 혼합된 베이나이트/펄라이트(vol%에 의함)이다. 소결된 조건에서의 실시예 3의 강 부품의 겉보기 경도는 약 37 HRC(@ 6.9g/㎤)이다. 200℃에서 1시간 동안 템퍼링 열처리 후, 템퍼링된 조건에서 강 부품의 겉보기 경도는 33 HRC(@ 6.9g/㎤)이다.

더 높은 냉각 속도를 사용함으로써, 실시예 3에 기술된 혼합물의 소결 경화 반응을 증가시키는 것이 가능하다. 따라서, 550℃ 내지 350℃의 온도 범위에서 약 1.9℃/초(115℃/분)의 효과적인 냉각 속도의 경우, 소결 경화 후 부품의 겉보기 경도는 45 HRC에 도달한다. 소결된 미세구조는 80%의 마르텐사이트 및 20%의 혼합된 베이나이트/펄라이트(vol%에 의함)이다. 37 HRC의 겉보기 경도가 템퍼링된 상태(200℃, 1시간 동안)에서 관찰된다.

실시예 4

실시예 4에서, 혼합물은 89 wt%의 분말 A, 10 wt%의 모합금 MA1, 1 wt%의 원소 구리 분말 및 0.7 wt%의 Kenolube로 구성된다. 실시예 4의 압밀 및 소결 조건은 실시예 3과 같이 실시하였다. 550℃ 내지 350℃의 온도 범위에서 실시예 4의 효과적인 냉각 속도는 실시예 3과 다르고, 약 1.4℃/초(83℃/분)이다.

실시예 4의 소결 경화된 강 부품의 미세구조(lOOx, 2%의 나이탈/4%의 피크럴로 에칭됨)는 도 6에 나타내고, 20%의 마르텐사이트 및 80%의 혼합된 베이나이트/펄라이트(vol%에 의함)이다. 소결된 조건에서 실시예 4의 강 부품의 겉보기 경도는 약 25 HRC(@ 7.0g/㎤)이다.

실시예 3 및 4는 경도를 포함하는 소결된 부품 성질에 대한 냉각 속도 및 이후 열처리가 있는 경우의 효과를 나타낸다.

미분화 및 분쇄에 의해 얻어진 모합금은 주조, 파쇄, 및 분쇄에 의해 얻어진 철합금보다 더 미세한 미세구조를 갖는다.

더욱이, 모합금 및 비천 강 분말을 포함하는 혼합물은 보통 사용된 예비합금된 소결 경화 분말과 비천 강 분말 및 철합금의 혼합물보다 압축성이다.

상기 기술된 본 발명의 구체예는 예시적인 것으로 의도된다. 그러므로 당업자는 하기 기술이 묘사만을 위한 것이고, 다양한 대안적인 구성 및 변형이 본 발명의 정신에서 벗어나지 않게 고안될 수 있음을 인정할 것이다. 따라서, 본 발명은 첨부된 청구 범위 내에 속하는 모든 대안적인 구성, 변형 및 변화를 포함하는 것으로 의도된다.

Claims (76)

- 소결 경화된 강 부품용 모합금으로서,

철,

모합금에서 약 1 내지 약 5 wt% 미만의 C,

모합금에서 약 3 내지 약 15 wt% 미만의 Mn, 및

모합금에서 약 3 내지 15 wt% 미만의 Cr의 조성을 포함하고,

모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함하는 모합금. - 제 1 항에 있어서, 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 20 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 모합금.

- 제 1 항에 있어서, 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 40 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 모합금.

- 제 1 항에 있어서, 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 60 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 4 항 중 어느 한 항에 있어서, 모합금은 미분화에 의해 제조된 미립자 형태인 것을 특징으로 하는 모합금.

- 제 5 항에 있어서, 미립자 크기는 분쇄함으로써 조절되는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 6 항 중 어느 한 항에 있어서, 모합금의 경도는 900 비커스(Vickers) 미만인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 6 항 중 어느 한 항에 있어서, 모합금의 경도는 800 비커스 미만인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 8 항 중 어느 한 항에 있어서, 모합금은 5 ㎛ 내지 30 ㎛의 d50을 갖는 미립자 형태인 것을 특징으로 하는 모합금.

- 제 9 항에 있어서, d50은 5 ㎛ 내지 20 ㎛인 것을 특징으로 하는 모합금.

- 제 9 항에 있어서, d50은 약 10 ㎛인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 11 항 중 어느 한 항에 있어서, d90은 20 ㎛ 내지 60 ㎛인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 11 항 중 어느 한 항에 있어서, d90은 약 45 ㎛보다 작은 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 13 항 중 어느 한 항에 있어서, 조성물은 모합금에서 10 wt% 미만의 Mo을 더 포함하는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 14 항 중 어느 한 항에 있어서, 조성물은 모합금에서 10 wt% 미만의 Si를 더 포함하는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 15 항 중 어느 한 항에 있어서, 조성물은 모합금에서 10 wt% 미만의 Cu를 더 포함하는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 16 항 중 어느 한 항에 있어서, 조성물은 모합금에서 5 wt% 미만의 V, 5 wt% 미만의 W, 5 wt% 미만의 Nb, 5 wt% 미만의 Ni, 1 wt% 미만의 P, 및 0.1 wt% 미만의 B를 더 포함하는 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 17 항 중 어느 한 항에 있어서, 조성물의 나머지는 철 및 불가피한 불순물인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 18 항 중 어느 한 항에 있어서, 모합금은 약 1 wt% 미만의 전체 산소 함량을 갖는 미분화된 미립자 형상인 것을 특징으로 하는 모합금.

- 제 1 항 내지 제 19 항 중 어느 한 항에 있어서, 모합금은 적어도 60 wt%의 철을 포함하는 것을 특징으로 하는 모합금.

- 소결 경화된 강 부품의 제조 방법으로서,

철,

모합금에서 약 1 내지 7 wt% 미만의 C,

모합금에서 약 3 내지 20 wt% 미만의 Mn,

모합금에서 약 3 내지 20 wt% 미만의 Cr의 조성을 포함하는 모합금 분말을 제조하는 단계로서, 모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함하는 단계,

모합금 분말을 강 분말과 혼합해서 모합금의 wt%가 혼합물의 5 내지 35 wt%인 혼합물을 제조하는 단계,

혼합물을 부품의 형상으로 압밀하는 단계,

혼합물을 소결하여 강 부품을 제조하는 단계, 및

소결 경화를 발생시키기 위해 소결 후 냉각을 조절하는 단계를 포함하는 것을 특징으로 하는 소결 경화된 강 부품의 제조 방법. - 제 21 항에 있어서, 소결된 강 부품을 템퍼링 열처리하는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 22 항에 있어서, 소결된 강 부품의 템퍼링 열처리는 약 150℃ 내지 약 250℃의 온도 범위에서 약 60분 이하 동안 수행되는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 23 항 중 어느 한 항에 있어서, 소결 경화된 강 부품을 기계 가공, 열처리, 함침, 침투 및 코팅의 조작 중 적어도 하나를 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 24 항 중 어느 한 항에 있어서, 모합금 분말을 제조하는 단계는

용융욕에서 조성물을 용융하는 단계,

조성물을 유동체로 미분화하여 미분화된 분말을 제조하는 단계,

미분화된 분말을 건조하여 건조된 미분화된 분말을 제조하는 단계,

건조된 미분화된 분말을 분쇄하여 분쇄된 분말을 제조하는 단계, 및

분쇄된 분말을 스크리닝하여 모합금 분말을 제조하는 단계를 포함하는 것을 특징으로 하는 방법. - 제 25 항에 있어서, 건조된 미분화된 분말을 열처리하여 모합금 분말 중의 잔류 산화물을 적어도 부분적으로 제거하는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 26 항 중 어느 한 항에 있어서, 미분화된 분말을 밀링하여 모합금 분말의 표면으로부터 산화물을 제거하는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 27 항 중 어느 한 항에 있어서, 상기 분쇄는 공정 조절 물질을 첨가하여 분쇄된 모합금 분말의 분말도를 높이는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 28 항에 있어서, 공정 조절 물질은 스테아르산을 포함하는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 29 항 중 어느 한 항에 있어서, 스크리닝된 모합금 분말을 자기 분리하여 산화물 입자를 제거하는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 30 항 중 어느 한 항에 있어서, 분쇄된 모합금 분말을 어닐링 열처리하여 입자의 미세구조를 연화시키는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 31 항 중 어느 한 항에 있어서, 조성물 용융은 약 1400℃ 내지 1700℃의 온도 범위에서 수행되는 것을 특징으로 하는 방법.

- 제 25 항 내지 제 32 항 중 어느 한 항에 있어서, 미분화는 아르곤 분위기에서 물로 수행되는 것을 특징으로 하는 방법.

- 제 21 항에 있어서, 혼합물의 압밀 및 소결하는 방법은,

형상 보유 조건 하에서 혼합물을 위치시켜 압축된 성분을 제조하는 단계,

압축된 성분을 약 1100℃ 내지 1300℃의 온도에서 소결하여 소결된 부품을 제조하는 단계, 및

소결된 부품을 550℃ 내지 350℃에서 0.2℃/초 이상의 조절된 냉각 속도로 냉각하여 부분적 또는 전체 경화된 강 부품을 제조하는 단계를 포함하는 것을 특징으로 하는 방법. - 제 21 항 내지 제 34 항 중 어느 한 항에 있어서, 소결하는 단계는 N2/H2 분위기에서 수행되는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 35 항 중 어느 한 항에 있어서, 혼합물은 1 wt% 이하의 윤활제를 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 36 항 중 어느 한 항에 있어서, 강 분말은 실질적으로 순수한 강 분말 및 낮게 합금된 강 분말로 구성된 군으로부터 선택되는 것을 특징으로 하는 방법.

- 제 37 항에 있어서, 강 분말은 약 0.01 wt% 미만의 탄소 함량을 갖는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 36 항 중 어느 한 항에 있어서, 강 분말은 합금 원소의 전체 함량이 약 2 wt% 미만을 갖도록 낮게 예비합금된 강 분말을 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 39 항 중 어느 한 항에 있어서, 모합금 분말 및 강 분말을 포함하는 혼합물은 약 10 내지 25 wt%의 모합금을 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 40 항 중 어느 한 항에 있어서, 모합금 분말 및 강 분말을 포함하는 혼합물을 그라파이트와 혼합하는 단계를 더 포함하며, 혼합물에서 그라파이트의 wt%가 혼합물의 0.4 wt% 미만인 것을 특징으로 하는 방법.

- 제 21 항 내지 제 41 항 중 어느 한 항에 있어서, 혼합하는 단계는, 모합금 분말 및 강 분말의 혼합물을 그라파이트 분말 및 윤활제 중 적어도 하나와 혼합하기 전, 모합금 분말 및 강 분말을 확산 결합하는 단계를 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 42 항 중 어느 한 항에 있어서, 소결 경화된 강 부품은 마르텐사이트, 베이나이트, 페라이트, 및 펄라이트 중 적어도 하나를 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 43 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Mo을 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 44 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Si를 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 45 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Cu를 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 46 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 5 wt% 미만의 V, 5 wt% 미만의 W, 5 wt% 미만의 Nb, 5 wt% 미만의 Ni, 1 wt% 미만의 P, 및 0.1 wt% 미만의 B를 더 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 47 항 중 어느 한 항에 있어서, 모합금 조성의 나머지는 철 및 불가피한 불순물인 것을 특징으로 하는 방법.

- 제 21 항 내지 제 48 항 중 어느 한 항에 있어서, 모합금은 적어도 60 wt%의 철을 포함하는 것을 특징으로 하는 방법.

- 제 21 항 내지 제 49 항 중 어느 한 방법에 의해 얻어진 소결 경화된 강 부품.

- 강 부품 제조용 분말 혼합물로서,

강 분말, 및

분말 혼합물의 약 5 내지 약 35 wt% 범위의 농도로 모합금 분말을 포함하며, 모합금 분말은

철,

모합금 분말에서 약 1 내지 7 wt% 미만의 C,

모합금 분말에서 약 3 내지 20 wt% 미만의 Mn,

모합금 분말에서 약 3 내지 20 wt% 미만의 Cr을 포함하고,

모합금은 합금 원소 및 탄소의 고용체로 구성된 미세구조를 포함하고, 미세구조는 적어도 10 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 분말 혼합물. - 제 51 항에 있어서, 모합금의 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 20 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항에 있어서, 모합금의 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 40 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항에 있어서, 모합금의 미세구조는 고용체로 합금 원소 및 탄소를 함유하는 적어도 60 vol%의 오스테나이트를 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 54 항 중 어느 한 항에 있어서, 모합금 분말은 미분화에 의해 제조되는 것을 특징으로 하는 분말 혼합물.

- 제 55 항에 있어서, 미립자 크기는 분쇄함으로써 조절되는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 56 항 중 어느 한 항에 있어서, 모합금의 경도는 900 비커스 미만인 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 56 항 중 어느 한 항에 있어서, 모합금의 경도는 800 비커스 미만인 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 58 항 중 어느 한 항에 있어서, 모합금 분말은 d50이 5 ㎛ 내지 30 ㎛인 것을 특징으로 하는 분말 혼합물.

- 제 59 항에 있어서, d50은 5 ㎛ 내지 20 ㎛인 것을 특징으로 하는 분말 혼합물.

- 제 59 항에 있어서, d50은 약 10 ㎛인 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 61 항 중 어느 한 항에 있어서, 모합금 분말은 d90이 20 ㎛ 내지 60 ㎛인 것을 특징으로 하는 분말 혼합물.

- 제 62 항에 있어서, d90는 약 45 ㎛보다 작은 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 63 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Mo을 더 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 64 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Si를 더 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 65 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 10 wt% 미만의 Cu를 더 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 66 항 중 어느 한 항에 있어서, 모합금 조성은 모합금에서 5 wt% 미만의 V, 5 wt% 미만의 W, 5 wt% 미만의 Nb, 5 wt% 미만의 Ni, 1 wt% 미만의 P, 및 0.1 wt% 미만의 B를 더 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 67 항 중 어느 한 항에 있어서, 모합금 조성의 나머지는 철 및 불가피한 불순물인 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 68 항 중 어느 한 항에 있어서, 모합금 조성은 60 wt% 이상의 철을 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 69 항 중 어느 한 항에 있어서, 모합금 분말은 약 1 wt% 미만의 전체 산소 함량을 갖는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 70 항 중 어느 한 항에 있어서, 혼합물은 1 wt% 이하의 윤활제를 더 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 71 항 중 어느 한 항에 있어서, 강 분말은 실질적으로 순수한 강 분말 및 낮게 합금된 강 분말로 구성되는 군으로부터 선택되는 것을 특징으로 하는 분말 혼합물.

- 제 72 항에 있어서, 강 분말은 약 0.01 wt% 미만의 탄소 함량을 갖는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 71 항 중 어느 한 항에 있어서, 강 분말은 합금 원소 전체 함량의 약 2 wt% 미만을 갖도록 낮게 예비합금된 강 분말을 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 74 항 중 어느 한 항에 있어서, 혼합물은 모합금의 약 10 내지 25 wt%를 포함하는 것을 특징으로 하는 분말 혼합물.

- 제 51 항 내지 제 75 항 중 어느 한 항에 있어서, 혼합물은 그라파이트를 더 포함하고, 혼합물에서 그라파이트의 wt%는 혼합물의 0.4 wt% 미만인 것을 특징으로 하는 분말 혼합물.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US30460010P | 2010-02-15 | 2010-02-15 | |

| US61/304,600 | 2010-02-15 | ||

| PCT/CA2011/050088 WO2011097736A1 (en) | 2010-02-15 | 2011-02-15 | A master alloy for producing sinter hardened steel parts and process for the production of sinter hardened parts |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120137480A true KR20120137480A (ko) | 2012-12-21 |

Family

ID=44367101

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127024126A KR20120137480A (ko) | 2010-02-15 | 2011-02-15 | 소결 경화된 강 부품을 제조하기 위한 모합금 및 소결 경화된 부품의 제조 방법 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US10618110B2 (ko) |

| EP (1) | EP2536862A4 (ko) |

| JP (1) | JP6227871B2 (ko) |

| KR (1) | KR20120137480A (ko) |

| CN (1) | CN102933731B (ko) |

| BR (1) | BR112012020488A2 (ko) |

| CA (1) | CA2789780A1 (ko) |

| MX (1) | MX347082B (ko) |

| WO (1) | WO2011097736A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200128157A (ko) * | 2018-03-26 | 2020-11-11 | 제이에프이 스틸 가부시키가이샤 | 분말 야금용 합금 강분 및 분말 야금용 철기 혼합 분말 |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5389802B2 (ja) | 2007-08-06 | 2014-01-15 | エイチ.シー. スターク インコーポレイテッド | 組織の均一性が改善された高融点金属プレート |

| US10023953B2 (en) | 2014-04-11 | 2018-07-17 | H.C. Starck Inc. | High purity refractory metal powders and their use in sputtering targets which may have random texture |

| JP6477450B2 (ja) * | 2015-12-10 | 2019-03-06 | トヨタ自動車株式会社 | 焼結材料の製造方法 |

| CN106011608A (zh) * | 2016-07-25 | 2016-10-12 | 苏州创新达成塑胶模具有限公司 | 一种高耐磨模具材料 |

| US11685982B2 (en) * | 2016-10-17 | 2023-06-27 | Tenneco Inc. | Free graphite containing powders |

| EP3790693A4 (en) * | 2018-05-10 | 2022-01-05 | Stackpole International Powder Metal, Ltd. | BINDING AGENT EMISSION AND SUPERSOLID SINTERING OF IRON POWDER METAL COMPONENTS |

| KR102077522B1 (ko) * | 2019-03-28 | 2020-04-07 | 박치열 | 합금분말 조성물 및 이를 이용한 소결체 제조방법 |

| CN110373602A (zh) * | 2019-07-31 | 2019-10-25 | 游峰 | 一种母合金添加剂及其制备方法与应用 |

| CN116024483B (zh) * | 2022-12-30 | 2023-09-15 | 江苏群达机械科技有限公司 | 一种低合金高强度的Cr-Mo钢材料及其制备方法 |

| CN115976393A (zh) * | 2023-01-13 | 2023-04-18 | 中南大学 | 一种母合金途径制备高性能粉末冶金低合金钢的方法 |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2129346A (en) * | 1936-10-20 | 1938-09-06 | Golyer Anthony G De | Alloy |

| DE1011909B (de) * | 1948-07-08 | 1957-07-11 | Plansee Metallwerk | Kupferhaltiger Sinter-Manganstahl |

| US3165400A (en) * | 1961-06-27 | 1965-01-12 | Chrysler Corp | Castable heat resisting iron alloy |

| US3663214A (en) * | 1970-02-16 | 1972-05-16 | William H Moore | Abrasion resistant cast iron |

| SE344968C (sv) * | 1970-08-28 | 1976-01-22 | Hoeganaes Ab | Pulvermaterial for framstellning av hoglegerat stal med god anlopningsbestendighet och varmhardhet |

| GB1449809A (en) * | 1972-11-27 | 1976-09-15 | Fischmeister H | Forging of metal powders |

| SE378260B (ko) * | 1973-11-29 | 1975-08-25 | Hoeganaes Ab | |

| AT357185B (de) * | 1974-09-19 | 1980-06-25 | Elektrometallurgie Gmbh | Vorlegiertes pulver zur herstellung von sinterstahlwerkstuecken |

| IT1052293B (it) * | 1974-11-30 | 1981-06-20 | Krebsoege Gmbh Sintermetall | Procedimento per la produzione di pezzi omogenei sinterizzati di acciaio legati con manganese |

| SE430904C (sv) * | 1980-05-13 | 1986-04-06 | Asea Ab | Rostfritt, ferrit-austenitiskt stal framstellt av pulver |

| US4552719A (en) * | 1980-12-03 | 1985-11-12 | N.D.C. Co., Ltd. | Method of sintering stainless steel powder |

| US4494988A (en) * | 1983-12-19 | 1985-01-22 | Armco Inc. | Galling and wear resistant steel alloy |

| US4724000A (en) | 1986-10-29 | 1988-02-09 | Eaton Corporation | Powdered metal valve seat insert |

| JPS6436746A (en) * | 1987-07-31 | 1989-02-07 | Hitachi Metals Ltd | Manufacture of nonmagnetic age-hardening austenitic steel with high hardness by powder method |

| GB8921260D0 (en) | 1989-09-20 | 1989-11-08 | Brico Engineering Company | Sintered materials |

| JPH03219050A (ja) * | 1990-01-24 | 1991-09-26 | Komatsu Ltd | 耐摩耗摺動材とその製造方法 |

| FI100388B (fi) * | 1996-01-22 | 1997-11-28 | Rauma Materials Tech Oy | Kulutusta kestävä, sitkeä teräs |

| SE521053C2 (sv) * | 1998-08-06 | 2003-09-23 | Rutger Larsson Konsult Ab | Användning av ett legerat icke-oxiderande metallpulver |

| GB9917510D0 (en) | 1999-07-27 | 1999-09-29 | Federal Mogul Sintered Prod | Sintered steel material |

| EP1391529B1 (en) * | 2002-08-16 | 2008-10-01 | Alloy Technology Solutions, Inc. | Wear and corrosion resistant austenitic iron base alloy |

| US7662207B2 (en) * | 2002-09-27 | 2010-02-16 | Nano Technology Institiute, Inc. | Nano-crystal austenitic steel bulk material having ultra-hardness and toughness and excellent corrosion resistance, and method for production thereof |

| US20050163645A1 (en) | 2004-01-28 | 2005-07-28 | Borgwarner Inc. | Method to make sinter-hardened powder metal parts with complex shapes |

| US7153339B2 (en) * | 2004-04-06 | 2006-12-26 | Hoeganaes Corporation | Powder metallurgical compositions and methods for making the same |

| GB2440737A (en) * | 2006-08-11 | 2008-02-13 | Federal Mogul Sintered Prod | Sintered material comprising iron-based matrix and hard particles |

| US9546412B2 (en) * | 2008-04-08 | 2017-01-17 | Federal-Mogul Corporation | Powdered metal alloy composition for wear and temperature resistance applications and method of producing same |

| CN102239112A (zh) * | 2008-06-18 | 2011-11-09 | 阿肯色大学理事会 | 碳-金属纳米复合物和其应用 |

| AT507707B1 (de) * | 2008-12-19 | 2010-09-15 | Univ Wien Tech | Eisen-kohlenstoff masteralloy |

-

2011

- 2011-02-15 MX MX2012009439A patent/MX347082B/es active IP Right Grant

- 2011-02-15 US US13/579,083 patent/US10618110B2/en active Active

- 2011-02-15 BR BR112012020488A patent/BR112012020488A2/pt not_active IP Right Cessation

- 2011-02-15 CN CN201180017497.2A patent/CN102933731B/zh active Active

- 2011-02-15 WO PCT/CA2011/050088 patent/WO2011097736A1/en active Application Filing

- 2011-02-15 JP JP2012553163A patent/JP6227871B2/ja active Active

- 2011-02-15 EP EP11741804.6A patent/EP2536862A4/en not_active Withdrawn

- 2011-02-15 KR KR1020127024126A patent/KR20120137480A/ko active Search and Examination

- 2011-02-15 CA CA2789780A patent/CA2789780A1/en not_active Abandoned

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200128157A (ko) * | 2018-03-26 | 2020-11-11 | 제이에프이 스틸 가부시키가이샤 | 분말 야금용 합금 강분 및 분말 야금용 철기 혼합 분말 |

Also Published As

| Publication number | Publication date |

|---|---|

| MX2012009439A (es) | 2013-03-08 |

| CN102933731B (zh) | 2016-02-03 |

| JP2013519792A (ja) | 2013-05-30 |

| CN102933731A (zh) | 2013-02-13 |

| EP2536862A4 (en) | 2016-07-13 |

| WO2011097736A1 (en) | 2011-08-18 |

| CA2789780A1 (en) | 2011-08-18 |

| EP2536862A1 (en) | 2012-12-26 |

| US20130039796A1 (en) | 2013-02-14 |

| US10618110B2 (en) | 2020-04-14 |

| MX347082B (es) | 2017-04-11 |

| BR112012020488A2 (pt) | 2016-05-17 |

| JP6227871B2 (ja) | 2017-11-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120137480A (ko) | 소결 경화된 강 부품을 제조하기 위한 모합금 및 소결 경화된 부품의 제조 방법 | |

| JP5671526B2 (ja) | 高強度低合金焼結鋼 | |

| JP2015110842A (ja) | 低合金鋼粉末 | |

| SE541267C2 (en) | Method of producing mixed powder for powder metallurgy, method of producing sintered body, and sintered body | |

| TW201037092A (en) | Iron vanadium powder alloy | |

| Zhang et al. | Fe–Mn–Si master alloy steel by powder metallurgy processing | |

| WO2009024809A1 (en) | A valve seat insert and its method of production | |

| EP2511031A1 (en) | A powder metallurgical composition and sintered component | |

| WO2008034614A1 (en) | Metallurgical powder composition and method of production | |

| JP2015014048A (ja) | 粉末冶金用合金鋼粉 | |

| Bagliuk | Properties and structure of sintered boron containing carbon steels | |

| Nabeel | Diffusion of elemental additives during sintering | |

| Akhmetov et al. | Investigation of the structure of sintered blanks from powder mixture of R6M5K5 high-speed steel containing diffusion-alloyed powder | |

| JP3475545B2 (ja) | 粉末冶金用混合鋼粉及びそれを含む焼結用材料 | |

| Chauhan et al. | Influence of sintering temperature and cooling rate on microstructure and mechanical properties of pre-alloyed Fe–Cr–Mo powder metallurgy steel | |

| Wang et al. | Microstructures and high temperature properties of spray formed niobium‐containing M3 high speed steel: Gefüge und Hochtemperatur Eigenschaften von sprühkompaktierten Schnellarbeitsstahl (M3) mit Niob | |

| Igharo et al. | Design of sintered high speed steel alloy powders for wear applications | |

| Chen et al. | Influence of chromium on microstructure and sintering properties of FeNiMoCu system prealloyed powders | |

| JPH02153046A (ja) | 高強度焼結合金鋼 | |

| Chagnon et al. | Effect of post-sintering cooling rate on properties of diffusion bonded steel materials | |

| EP1692320B1 (en) | Methods of preparing high density powder metallurgy parts by iron based infiltration | |

| Luno-Bilbao et al. | Tailoring the mechanical properties of prealloyed diamond impregnated bonds by different strategies | |

| Chagnon et al. | Sintered Steels: Effect of Post-Sintering Cooling Rate on Properties of Diffusion Bonded Steel Materials | |

| JPH101756A (ja) | 鉄系焼結摺動部材ならびにその製造方法 | |

| Sokolowski et al. | Influence of Alloy Selection on Manufacturing Precision PM Components |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| AMND | Amendment | ||

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| AMND | Amendment | ||

| E601 | Decision to refuse application | ||

| AMND | Amendment |