KR20110044896A - 규소 태양전지용 다-원소 금속 분말 - Google Patents

규소 태양전지용 다-원소 금속 분말 Download PDFInfo

- Publication number

- KR20110044896A KR20110044896A KR1020117005707A KR20117005707A KR20110044896A KR 20110044896 A KR20110044896 A KR 20110044896A KR 1020117005707 A KR1020117005707 A KR 1020117005707A KR 20117005707 A KR20117005707 A KR 20117005707A KR 20110044896 A KR20110044896 A KR 20110044896A

- Authority

- KR

- South Korea

- Prior art keywords

- metal

- reactive metal

- reactive

- finely divided

- powder

- Prior art date

Links

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 157

- 239000002184 metal Substances 0.000 title claims abstract description 157

- 239000000843 powder Substances 0.000 title claims abstract description 62

- 229910052710 silicon Inorganic materials 0.000 title claims description 45

- 239000010703 silicon Substances 0.000 title claims description 45

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 title claims description 44

- 239000000203 mixture Substances 0.000 claims abstract description 46

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 claims abstract description 37

- 229910052709 silver Inorganic materials 0.000 claims abstract description 36

- 239000004332 silver Substances 0.000 claims abstract description 34

- 150000002739 metals Chemical class 0.000 claims abstract description 33

- 239000011572 manganese Substances 0.000 claims abstract description 24

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims abstract description 22

- 229910017052 cobalt Inorganic materials 0.000 claims abstract description 17

- 239000010941 cobalt Substances 0.000 claims abstract description 17

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 claims abstract description 17

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 claims abstract description 16

- 229910052748 manganese Inorganic materials 0.000 claims abstract description 16

- 239000010936 titanium Substances 0.000 claims abstract description 13

- 239000010955 niobium Substances 0.000 claims abstract description 12

- 239000010931 gold Substances 0.000 claims abstract description 10

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims abstract description 7

- 229910052735 hafnium Inorganic materials 0.000 claims abstract description 7

- 229910052759 nickel Inorganic materials 0.000 claims abstract description 7

- 229910052719 titanium Inorganic materials 0.000 claims abstract description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 claims abstract description 6

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims abstract description 6

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910052787 antimony Inorganic materials 0.000 claims abstract description 6

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910052797 bismuth Inorganic materials 0.000 claims abstract description 6

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 claims abstract description 6

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 claims abstract description 6

- 238000004519 manufacturing process Methods 0.000 claims abstract description 6

- 229910052750 molybdenum Inorganic materials 0.000 claims abstract description 6

- 239000011733 molybdenum Substances 0.000 claims abstract description 6

- 229910052758 niobium Inorganic materials 0.000 claims abstract description 6

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910052698 phosphorus Inorganic materials 0.000 claims abstract description 6

- 239000011574 phosphorus Substances 0.000 claims abstract description 6

- 229910052715 tantalum Inorganic materials 0.000 claims abstract description 6

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 claims abstract description 6

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims abstract description 6

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052790 beryllium Inorganic materials 0.000 claims abstract description 5

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052793 cadmium Inorganic materials 0.000 claims abstract description 5

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052732 germanium Inorganic materials 0.000 claims abstract description 5

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 claims abstract description 5

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052737 gold Inorganic materials 0.000 claims abstract description 5

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 claims abstract description 5

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 claims abstract description 5

- 229910052714 tellurium Inorganic materials 0.000 claims abstract description 5

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical compound [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 claims abstract description 5

- 150000001875 compounds Chemical class 0.000 claims description 31

- 238000000034 method Methods 0.000 claims description 29

- 229910052581 Si3N4 Inorganic materials 0.000 claims description 28

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical group N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 claims description 28

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 27

- 230000008018 melting Effects 0.000 claims description 20

- 238000002844 melting Methods 0.000 claims description 20

- 239000002245 particle Substances 0.000 claims description 20

- 239000002904 solvent Substances 0.000 claims description 20

- 239000012159 carrier gas Substances 0.000 claims description 19

- 238000006243 chemical reaction Methods 0.000 claims description 18

- 230000004888 barrier function Effects 0.000 claims description 17

- 229910021332 silicide Inorganic materials 0.000 claims description 17

- 239000000443 aerosol Substances 0.000 claims description 16

- 239000007789 gas Substances 0.000 claims description 13

- 150000004767 nitrides Chemical class 0.000 claims description 13

- 229910052757 nitrogen Inorganic materials 0.000 claims description 11

- 229910045601 alloy Inorganic materials 0.000 claims description 10

- 239000000956 alloy Substances 0.000 claims description 10

- 238000010438 heat treatment Methods 0.000 claims description 8

- 229910001092 metal group alloy Inorganic materials 0.000 claims description 8

- 239000006184 cosolvent Substances 0.000 claims description 7

- 239000003638 chemical reducing agent Substances 0.000 claims description 6

- 238000000354 decomposition reaction Methods 0.000 claims description 6

- 239000011261 inert gas Substances 0.000 claims description 6

- 229910001873 dinitrogen Inorganic materials 0.000 claims description 5

- 239000000758 substrate Substances 0.000 claims description 5

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 4

- 239000012298 atmosphere Substances 0.000 claims description 4

- 239000006227 byproduct Substances 0.000 claims description 4

- 238000004581 coalescence Methods 0.000 claims description 4

- 239000000047 product Substances 0.000 claims description 4

- 230000009467 reduction Effects 0.000 claims description 4

- 229910001325 element alloy Inorganic materials 0.000 claims description 3

- 239000002923 metal particle Substances 0.000 claims description 2

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims 1

- 125000003158 alcohol group Chemical group 0.000 claims 1

- 150000002894 organic compounds Chemical group 0.000 claims 1

- 229910052726 zirconium Inorganic materials 0.000 claims 1

- 239000010949 copper Substances 0.000 description 19

- 229910052802 copper Inorganic materials 0.000 description 17

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 16

- 230000008569 process Effects 0.000 description 14

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 12

- 239000011521 glass Substances 0.000 description 12

- 238000010304 firing Methods 0.000 description 11

- 208000014903 transposition of the great arteries Diseases 0.000 description 9

- 239000010408 film Substances 0.000 description 7

- 238000002441 X-ray diffraction Methods 0.000 description 5

- 239000004065 semiconductor Substances 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 239000000654 additive Substances 0.000 description 4

- 150000001298 alcohols Chemical class 0.000 description 4

- 229910052782 aluminium Inorganic materials 0.000 description 4

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 230000005496 eutectics Effects 0.000 description 4

- 229910044991 metal oxide Inorganic materials 0.000 description 4

- 150000004706 metal oxides Chemical class 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 239000002243 precursor Substances 0.000 description 4

- 238000010791 quenching Methods 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 4

- 230000004580 weight loss Effects 0.000 description 4

- 229910000914 Mn alloy Inorganic materials 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 3

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 3

- 238000000151 deposition Methods 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000000155 melt Substances 0.000 description 3

- 150000002736 metal compounds Chemical class 0.000 description 3

- 239000006199 nebulizer Substances 0.000 description 3

- 230000001590 oxidative effect Effects 0.000 description 3

- 229910052761 rare earth metal Inorganic materials 0.000 description 3

- 150000002910 rare earth metals Chemical class 0.000 description 3

- 238000007650 screen-printing Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- SVTBMSDMJJWYQN-UHFFFAOYSA-N 2-methylpentane-2,4-diol Chemical compound CC(O)CC(C)(C)O SVTBMSDMJJWYQN-UHFFFAOYSA-N 0.000 description 2

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 2

- 239000005751 Copper oxide Substances 0.000 description 2

- 239000001856 Ethyl cellulose Substances 0.000 description 2

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 2

- XNRNVYYTHRPBDD-UHFFFAOYSA-N [Si][Ag] Chemical compound [Si][Ag] XNRNVYYTHRPBDD-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 229910000431 copper oxide Inorganic materials 0.000 description 2

- YCKOAAUKSGOOJH-UHFFFAOYSA-N copper silver Chemical compound [Cu].[Ag].[Ag] YCKOAAUKSGOOJH-UHFFFAOYSA-N 0.000 description 2

- XTVVROIMIGLXTD-UHFFFAOYSA-N copper(II) nitrate Chemical compound [Cu+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O XTVVROIMIGLXTD-UHFFFAOYSA-N 0.000 description 2

- DOIRQSBPFJWKBE-UHFFFAOYSA-N dibutyl phthalate Chemical compound CCCCOC(=O)C1=CC=CC=C1C(=O)OCCCC DOIRQSBPFJWKBE-UHFFFAOYSA-N 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 239000002019 doping agent Substances 0.000 description 2

- 229920001249 ethyl cellulose Polymers 0.000 description 2

- 235000019325 ethyl cellulose Nutrition 0.000 description 2

- -1 lanthanum (La) Chemical class 0.000 description 2

- MIVBAHRSNUNMPP-UHFFFAOYSA-N manganese(2+);dinitrate Chemical compound [Mn+2].[O-][N+]([O-])=O.[O-][N+]([O-])=O MIVBAHRSNUNMPP-UHFFFAOYSA-N 0.000 description 2

- 239000004570 mortar (masonry) Substances 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 238000001878 scanning electron micrograph Methods 0.000 description 2

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 2

- 239000012798 spherical particle Substances 0.000 description 2

- 235000012431 wafers Nutrition 0.000 description 2

- WUOACPNHFRMFPN-SECBINFHSA-N (S)-(-)-alpha-terpineol Chemical compound CC1=CC[C@@H](C(C)(C)O)CC1 WUOACPNHFRMFPN-SECBINFHSA-N 0.000 description 1

- RUJPNZNXGCHGID-UHFFFAOYSA-N (Z)-beta-Terpineol Natural products CC(=C)C1CCC(C)(O)CC1 RUJPNZNXGCHGID-UHFFFAOYSA-N 0.000 description 1

- DURPTKYDGMDSBL-UHFFFAOYSA-N 1-butoxybutane Chemical class CCCCOCCCC DURPTKYDGMDSBL-UHFFFAOYSA-N 0.000 description 1

- OAYXUHPQHDHDDZ-UHFFFAOYSA-N 2-(2-butoxyethoxy)ethanol Chemical compound CCCCOCCOCCO OAYXUHPQHDHDDZ-UHFFFAOYSA-N 0.000 description 1

- HXDLWJWIAHWIKI-UHFFFAOYSA-N 2-hydroxyethyl acetate Chemical compound CC(=O)OCCO HXDLWJWIAHWIKI-UHFFFAOYSA-N 0.000 description 1

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 101710134784 Agnoprotein Proteins 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- 229910000531 Co alloy Inorganic materials 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 229910052692 Dysprosium Inorganic materials 0.000 description 1

- 229910052691 Erbium Inorganic materials 0.000 description 1

- 229920000896 Ethulose Polymers 0.000 description 1

- 239000001859 Ethyl hydroxyethyl cellulose Substances 0.000 description 1

- 229910052688 Gadolinium Inorganic materials 0.000 description 1

- 229910052689 Holmium Inorganic materials 0.000 description 1

- 229910019142 PO4 Inorganic materials 0.000 description 1

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 description 1

- NEIHULKJZQTQKJ-UHFFFAOYSA-N [Cu].[Ag] Chemical compound [Cu].[Ag] NEIHULKJZQTQKJ-UHFFFAOYSA-N 0.000 description 1

- 150000001242 acetic acid derivatives Chemical class 0.000 description 1

- 230000002730 additional effect Effects 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- OVKDFILSBMEKLT-UHFFFAOYSA-N alpha-Terpineol Natural products CC(=C)C1(O)CCC(C)=CC1 OVKDFILSBMEKLT-UHFFFAOYSA-N 0.000 description 1

- 239000006117 anti-reflective coating Substances 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 125000000484 butyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- GWXLDORMOJMVQZ-UHFFFAOYSA-N cerium Chemical compound [Ce] GWXLDORMOJMVQZ-UHFFFAOYSA-N 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000002800 charge carrier Substances 0.000 description 1

- 150000003841 chloride salts Chemical class 0.000 description 1

- 238000010344 co-firing Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 229960002380 dibutyl phthalate Drugs 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- KBQHZAAAGSGFKK-UHFFFAOYSA-N dysprosium atom Chemical compound [Dy] KBQHZAAAGSGFKK-UHFFFAOYSA-N 0.000 description 1

- 238000000635 electron micrograph Methods 0.000 description 1

- UYAHIZSMUZPPFV-UHFFFAOYSA-N erbium Chemical compound [Er] UYAHIZSMUZPPFV-UHFFFAOYSA-N 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 235000019326 ethyl hydroxyethyl cellulose Nutrition 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- UIWYJDYFSGRHKR-UHFFFAOYSA-N gadolinium atom Chemical compound [Gd] UIWYJDYFSGRHKR-UHFFFAOYSA-N 0.000 description 1

- 230000002496 gastric effect Effects 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 229940051250 hexylene glycol Drugs 0.000 description 1

- KJZYNXUDTRRSPN-UHFFFAOYSA-N holmium atom Chemical compound [Ho] KJZYNXUDTRRSPN-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000003350 kerosene Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001960 metal nitrate Inorganic materials 0.000 description 1

- 238000001465 metallisation Methods 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 150000002902 organometallic compounds Chemical class 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 235000021317 phosphate Nutrition 0.000 description 1

- 150000003013 phosphoric acid derivatives Chemical class 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920000193 polymethacrylate Polymers 0.000 description 1

- 238000005036 potential barrier Methods 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 238000001812 pycnometry Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000006479 redox reaction Methods 0.000 description 1

- 238000000518 rheometry Methods 0.000 description 1

- 229910001961 silver nitrate Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- QJVXKWHHAMZTBY-GCPOEHJPSA-N syringin Chemical compound COC1=CC(\C=C\CO)=CC(OC)=C1O[C@H]1[C@H](O)[C@@H](O)[C@H](O)[C@@H](CO)O1 QJVXKWHHAMZTBY-GCPOEHJPSA-N 0.000 description 1

- 150000003505 terpenes Chemical class 0.000 description 1

- 235000007586 terpenes Nutrition 0.000 description 1

- 239000002562 thickening agent Substances 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 description 1

- ZSDSQXJSNMTJDA-UHFFFAOYSA-N trifluralin Chemical compound CCCN(CCC)C1=C([N+]([O-])=O)C=C(C(F)(F)F)C=C1[N+]([O-])=O ZSDSQXJSNMTJDA-UHFFFAOYSA-N 0.000 description 1

- 230000005641 tunneling Effects 0.000 description 1

- 239000011345 viscous material Substances 0.000 description 1

- 239000003021 water soluble solvent Substances 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

- 239000002023 wood Substances 0.000 description 1

- 229910052727 yttrium Inorganic materials 0.000 description 1

- VWQVUPCCIRVNHF-UHFFFAOYSA-N yttrium atom Chemical compound [Y] VWQVUPCCIRVNHF-UHFFFAOYSA-N 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/24—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from liquid metal compounds, e.g. solutions

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/06—Metallic powder characterised by the shape of the particles

- B22F1/065—Spherical particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/16—Making metallic powder or suspensions thereof using chemical processes

- B22F9/18—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds

- B22F9/28—Making metallic powder or suspensions thereof using chemical processes with reduction of metal compounds starting from gaseous metal compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/20—Conductive material dispersed in non-conductive organic material

- H01B1/22—Conductive material dispersed in non-conductive organic material the conductive material comprising metals or alloys

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

- H01L31/022408—Electrodes for devices characterised by at least one potential jump barrier or surface barrier

- H01L31/022425—Electrodes for devices characterised by at least one potential jump barrier or surface barrier for solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/52—PV systems with concentrators

Abstract

하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속을 함유하는, 다-원소의, 미세하게 분할된, 금속 분말을 제조하는 방법이 개시된다. 반응성 금속은: 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb), 바나듐 (V), 니켈 (Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 및 철 (Fe)을 포함한다. 비-반응성 금속은 은 (Ag), 주석 (Sn), 비스무스 (Bi), 납 (Pb), 안티몬 (Sb), 아연 (Zn), 게르마늄 (Ge), 인 (P), 금 (Au), 카드뮴 (Cd), 베릴륨 (Be), 텔루륨 (Te)과 같은 금속들 또는 이들의 혼합물들을 포함한다.

Description

본 발명은 다-원소의, 미세하게 분할된, 구형의, 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속 함유 금속 분말을 제조하기 위한 것이다. 구체적으로, 본 발명은 다-원소의, 미세하게 분할된, 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속 함유 금속 분말을 제조하기 위한 공정, 그리고 규소 태양전지에서의 이러한 분말의 사용에 관한 것이다.

통상적인 지상용 태양전지는 일반적으로 규소(Si)로 이루어진 박형(thin) 웨이퍼로 제조되며, 이 웨이퍼에 정류작용을 하는 또는 p-n 접합부가 생성되고, 전기 전도성인 전극 접점이 웨이퍼의 양 측면 상에 후속 형성된다. p-형 규소 기부를 가지는 태양전지 구조물은, 이 기부 상에 또는 후방측면 상에 양의 전극 접점을 가지고, 전지의 전방측면 또는 태양-조명 측면인 n-형 규소 또는 에미터 상에 음의 전극 접점을 가진다. 이러한 "에미터"는 정류작용을 하는 또는 p-n 접합부를 생성하기 위해 도핑된 규소로 이루어진 층이며, p-형 규소 기부에 비하여 얇다. 반도체 몸체의 p-n 접합부에 입사하는 적합한 파장의 방사선이 그 몸체에서의 정공-전자 쌍을 생성하기 위한 외부 에너지원으로서 작용한다는 것은 잘 알려져 있다. p-n 접합부에 존재하는 전위차 때문에, 정공들 및 전자들이 접합부를 가로질러 반대 방향으로 이동한다. 전자들은 음의 전극 접점으로 이동하고, 정공들이 양의 전극 접점으로 이동하며, 이로써 외부 회로로 전력을 전달할 수 있는 전류의 흐름이 발생한다. 태양전지에 대한 전극 접점들은 전지의 성능에 있어 중요하다. 고저항 규소/전극 접점 인터페이스가 전지로부터 외부 전극들로의 전류의 이동을 방해할 것이며, 이에 따라 효율성이 감소한다.

전력-생성 태양전지의 대량 생산시의 제조 공정(process flow)은 일반적으로 최대한의 간편함 획득 및 제조 비용 최소화를 목적으로 한다. 특히, 전극 접점은 일반적으로 금속 및 유리 프릿 함유 페이스트를 스크린 인쇄하여 제조된다.

전방 전극에 대한 은 페이스트가 스크린 인쇄되고, 이어서 질화규소 필름 상부에서 건조된다. 또한, 이어서 후방측 은 또는 은/알루미늄 페이스트 및 알루미늄 페이스트가 스크린 인쇄되고, 기판의 후방측면 상에서 후속 건조된다. 이후에 전방 및 후방측 페이스트의 혼합소성(co-firing)이 적외선 노에서, 대기 중, 약 700℃ 내지 975℃의 온도 범위로, 수 분에서 수십 분의 시간 구간 동안 수행된다.

혼합소성 중에, 전방 전극-형성 은 페이스트가, 소성 중에 소결되고 질화규소 필름을 투과하며, 이로써 n-형 층과 전기적으로 접촉할 수 있다. 이러한 유형의 프로세스를 일반적으로 질화규소의 "관통 소성(fire through)" 또는 "에칭(etching)"이라 한다. 통상적인 전방 전극 은 페이스트는 은 분말, 유기 바인더, 용매, 유리 프릿을 함유하며 다양한 첨가제를 함유할 수 있다. 은 분말은 주 전극 접점 물질의 기능을 하며, 저 저항을 제공한다. 유리 프릿은, 약 300 내지 600℃의 연화점을 제공하도록 납(lead) 또는 이외의 저 용융점 성분을 함유할 수 있으며, 이에 따라 소성 중에, 유리 프릿이 용융되고 "관통 소성제"의 기능을 하게된다. 여기서 질화규소가 투과되어 은이 n-형 규소와 접점을 만들도록 한다. 또한, 유리 프릿은 소결된 은이 규소에 접착하도록 한다. 첨가제는 n-형 전도성을 변경하기 위한 추가적인 도펀트로 사용될 수 있다.

상업적인 규소 태양전지의 효율성을 개선하기 위한 지속적인 노력이 있어왔다. 하나의 주요 초점은 전방 표면(front face) 전극 접점의 접점 저항의 감소에 관한 것이다. 태양전지의 전방 표면에 대한 통상적인 스크린 인쇄형 은 페이스의 접점 형성은, 일반적으로 유리, 은, 질화규소 및 규소 사이의 복잡한 일련의 상호작용을 수반하는 것으로 인정된다. 소성 공정 중에 발생하는 반응들의 시퀀스 및 속도는 은 페이스트와 규소 사이의 접점 형성의 인자(factor)이다. 소성 후의 인터페이스 구조물은 다음의 여러 양상(실시 형태)을 포함한다: 기판 규소, 은-규소 아일랜드(islands), 절연 유리층 내의 은 침전물, 그리고 벌크 소결된 은. 결과적으로, 접점 메커니즘은 은-규소 아일랜드 및 은 침전물과의 직접적인 옴 접촉과, 유리로 이루어진 박막을 통과하는 터널링(tunneling)과의 혼합이다. 이러한 구조물의 각 성분의 범위는 유리 조성물, 이 조성물 내의 유리의 양, 그리고 소성의 온도와 같은 많은 인자에 따라 달라진다. 은 페이스트의 조성물 및 소성 프로파일은 전지 효율성(efficiency)을 최대화하도록 최적화된다. 그러나, 금속-규소 인터페이스에 존재하는 유리는, 규소에 대한 순수한 금속 점점을 실현하기 보다는 필연적으로 고 접점 저항을 초래한다.

양극성(bi-polar) 규소 디바이스에 대해 우수한 접점을 형성하는 것에 관한 문제가 잘 알려져 있다. 모든 금속 반도체 접점은 접점이 정류작용을 하게하는 전위 장벽을 가진다. 장벽 높이가 낮을수록 규소에 대해 더 우수한 접점이 형성된다. 장벽 높이를 제어하는 수 개의 변수가 존재하며, 이 변수들은 금속의 일 함수, 규소-금속 인터페이스의 결정성 또는 비결정성 속성, 그리고 반도체 페르미 에너지를 고정하는 전하 담체 트랩과 인터페이스가 연관되는 정도를 포함한다. 예를 들어, n-형 규소에 대해, 밴드 라인 업을 예측하기 위한 쇼트키 제한 케이스(Shottky limiting case)를 사용하는 경우에, 금속에 대한 일 함수가 규소의 일 함수보다 크면, 이들 둘 사이의 접점이 정류작용을 한다. 그러나, 금속에 대한 일 함수가 규소의 일 함수보다 작은 경우에, 이 접점은 옴 접점이다. 금속은 n-형 및 p-형 반도체 모두에 대해 낮은 또는 제로인 장벽 높이를 가질 수 없다. n-형 규소에 대해 낮은 장벽 높이를 가지는 금속은 p-형 규소에 대해 높은 장벽 높이를 가질 것이며, 그 반대도 가능하다. 따라서, 규소에 대한 전기적 접점이 규소의 유형(type)에 대해 최적화된다. n-형 규소 반도체 디바이스에 대한 저 쇼트키 장벽 높이 규화물 접점(Low Shottky barrier height silicide contacts)이 잘 알려져 있다. U.S.특허 번호 제3,381,182호, 제3,968,272호 및 제4,394,673호는 예를 들면, 금속이 규소와 접촉 상태로 배치되고 가열될 때, 양극성 규소 디바이스에 대해 저 쇼트키 장벽 높이 접점을 형성하는 다양한 규화물을 개시한다. 그러나, 이러한 접근법은 규소와 금속의 반응에 대한 장벽(barrier)의 역할을 하는 질화규소 반사방지 코팅 때문에, 종전에는 규소 태양전지에 적합하지 않았다.

본 발명의 발명자들은, 유리 인터페이스의 존재를 제거한 규소 태양전지에 대해 전방 전극 접점을 형성하는데 다-원소 금속 분말을 사용하기 위한 신규한 프로세스를 창안하였으며, 이는 뛰어난 접점 저항을 제공하고 접착력을 유지한다.

본 발명은 다-원소 물질에 관한 것으로, 이 물질은, 다-원소의, 미세하게 분할된, 구형의, 금속 분말로서 하나 이상의 반응성 금속과, 하나 이상의 비-반응성 금속을 포함한다. 여기에 사용된 것처럼, 반응성 금속은 하부 규소에 대한 저 쇼트키 장벽 높이 접점을 형성하도록 질화규소와 반응할, 복수의 금속 또는 이들의 혼합물을 포함한다. 질화규소와의 반응은, 금속에 따라, 질화물 및 규화물을 형성하거나 규화물만을 형성할 수 있다. 질화규소와 반응하여 전도성 질화물 및 규화물을 형성하는 금속은, 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb) 및 바나듐(V)을 포함하며, 이러한 반응은 예로써 티타늄을 사용한 다음 식에 의해 표현된다:

Si3N4 + 7Ti → 4TiN + 3TiSi

질화규소와 반응하여 전도성 금속 규화물(metal silicides)을 형성하는 금속은 니켈(Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 및 철 (Fe)을 포함하고, 이러한 반응은 예로서 니켈을 사용한 다음 식에 의해 표현된다:

3Ni + Si3N4 → 3NiSi + 2N2 (기체)

나아가 본 발명은 다-원소의, 미세하게 분할된, 구형의, 금속 분말로서, 원소를 함유하는 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속 함유 금속 분말의 제조 방법에 관한 것으로, 이 방법은:

A. 열 휘발성 용매 내에 열 분해성 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 혼합물이 용해된 용액을 형성하는 단계;

B. 담체 가스 내에 분산된, 단계 A로부터의 용액의 미세하게 분할된 액적들로 본질적으로 이루어진 에어로졸을 형성하는 단계 - 상기 액적의 농도는 액적들의 충돌 및 후속하는 유착이 액적 농도의 10% 감소로 이어지는 농도 미만임;

C. 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 분해 온도를 초과하나, 최종 다-금속 분말의 용융점 미만인 작동 온도로 상기 에어로졸을 가열하는 단계 - 여기서, (1) 상기 용매는 휘발성이고, (2) 상기 반응성 금속 함유 화합물 및 비 반응성 금속 함유 화합물은, 반응성 금속 및 비-반응성 금속 모두를 함유하는 세밀하게 분할된 구형 입자들을 형성하도록 분해되며, (3) 상기 입자들이 밀집됨;

D. 다-원소의, 미세하게 분할된, 구형의, 하나 이상의 반응성 금속 분말 및 하나의 비-반응성 금속 분말 함유 반응성 금속 분말을, 담체 가스, 반응 부산물, 및 용매 휘발 생성물로부터 분리하는 단계.

<도 1>

도 1은 다양한 금속, 질화물 및 규화물의 n-형 규소에 대한 쇼트키 장벽 높이를 나타낸다.

<도 2>

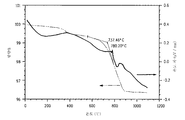

도 2는 70 중량% 은-30 중량% 구리-3 중량% 코발트 합금 분말과 질화규소 분말 사이의 반응에 대한 DTA/TGA 결과를 나타낸다.

<도 3>

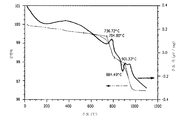

도 3은 70 중량% 은-30 중량% 구리-3 중량% 망간 합금 분말과 질화규소 분말 사이의 반응에 대한 DTA/TGA 결과를 나타낸다.

<도 4>

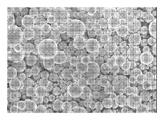

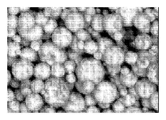

도 4는 65% Ag 및 25% 구리 및 10% 코발트 함유 Ag/Cu/Co의 주사형 전자 현미경 사진을 나타낸다. 도 4a는 이차 전자 이미지이고, 도 4b는 후방 산란 이미지이다. 도 4b에서 입자상의 어두운 영역은 고 레벨의 Co를 가지며, 밝은 영역은 훨씬 적은 Co를 가진다. Ag 및 Cu가 입자 전체에서 보인다.

도 1은 다양한 금속, 질화물 및 규화물의 n-형 규소에 대한 쇼트키 장벽 높이를 나타낸다.

<도 2>

도 2는 70 중량% 은-30 중량% 구리-3 중량% 코발트 합금 분말과 질화규소 분말 사이의 반응에 대한 DTA/TGA 결과를 나타낸다.

<도 3>

도 3은 70 중량% 은-30 중량% 구리-3 중량% 망간 합금 분말과 질화규소 분말 사이의 반응에 대한 DTA/TGA 결과를 나타낸다.

<도 4>

도 4는 65% Ag 및 25% 구리 및 10% 코발트 함유 Ag/Cu/Co의 주사형 전자 현미경 사진을 나타낸다. 도 4a는 이차 전자 이미지이고, 도 4b는 후방 산란 이미지이다. 도 4b에서 입자상의 어두운 영역은 고 레벨의 Co를 가지며, 밝은 영역은 훨씬 적은 Co를 가진다. Ag 및 Cu가 입자 전체에서 보인다.

여기에 사용된 것처럼, "반응성 금속"이란 용어는 질화규소와 반응하여 고 전도성 금속 질화물 및/또는 규화물을 형성하는 금속 또는 금속들의 혼합물을 나타낸다. 이러한 금속은 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb), 바나듐 (V), 니켈 (Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 및 철 (Fe)로부터 선택된 금속 또는 이들의 혼합물을 포함한다. 이러한 반응성 금속은 각각, 음의 자유 생성 에너지 면에서의 커다란 차이에 근거한 산화환원 반응에 의해, 질화규소를 고 전도성 금속 질화물 및/또는 규화물로 변환할 것이다.

반응성 금속은, 가령 란탄 (La), 세륨 (Ce), 디스프로슘 (Dy), 에르븀 (Er), 홀뮴 (Ho), 가돌리늄 (Ga) 등과 같은, 특정한 희토류 금속과, 이트륨 (Y)과 같은 희토류 금속을 소량 포함할 수 있다. 왜냐하면, 이들은 매우 전도성이 강한 다이실리사이드(disilicides) 및 질화물을 형성하고, 변환 반응에 참여할 수 있기 때문이다.

도 1에 도시된 것과 같이, 위의 반응으로부터 생성된 질화물 및 규화물은 0.5 eV (전자 볼트) 정도의 쇼트키 장벽 높이를 가진다(앤드류 등의 "n-규소에 대한 장벽 높이"에서 인용됨. J. Vac. Sci. Tech 11, 6, 972, 1974). 또한 희토류 규화물의 쇼트키 장벽 높이는 0.3eV 정도로 매우 낮다. 반응성 금속 질화물 및 규화물은, 따라서, 규소 태양전지에서 n-형 규소에 대한 통상적인 접점인 은 금속(~ 0.65 eV)에 관해서 보다, n-형 규소에 대해 더 낮은 쇼트키 장벽 높이의 접점을 가진다. 반응성 금속 질화물 및 규화물의 추가적인 효과는 이들이 많은 용융 금속에 의해 매우 잘 습윤된다는 것이다.

질화규소와의 반응으로부터 얻어진 저 쇼트키 장벽 높이 접점은 질화규소와 거의 동일한 두께(70 내지 100 나노미터)를 가지거나 1-2 마이크로미터의 두께일 수 있다. 그러나, 이는 외부 회로로 전류를 운반하기 위한 저 저항 전류 담체(carrier)를 형성할 만큼 충분하지 않다. 이와 같은 이유로, 저 저항의 전극 또는 추가 금속층이 필수적이다. 이는 소성 공정 전에 또는 후에, 반응성 금속층 상부에 비-반응성 금속층을 증착함으로써 얻어질 수 있다. 다른 방법은 적절한 양으로 반응성 금속과 비-반응성 금속을 동시-증착하는 것이다. 동시-증착법은 금속의 혼합물 또는 반응성 금속과 비-반응성 금속의 합금을 포함할 수 있다. 혼합물 또는 합금 조성물 내의 반응성 금속의 양은 질화규소의 두께 및 증착의 두께로 정해지며, 이는 일반적으로 1-25%일 것이다.

여기서 사용된 것처럼, "비-반응성 금속"이란 용어는 질화규소를 전도성 질화물 및/또는 규화물로 변환할 수 없는 금속 또는 금속의 혼합물을 가리킨다. 이들은, 질화규소 형성시의 음의 생성 자유 에너지(negative free energy of formation) 보다 다소 작은, 이들의 규화물 또는 질화물의 음의 생성 자유 에너지를 가지거나, 이들은 전도성 질화물을 형성하지 않는다.

비-반응성 금속 세트가, 전류 운반을 위해 상대적인 저 전기 저항 및 피크 소성 온도에 인접하거나 그보다 작은 용융점을 가지도록 선택될 수 있다. 금속 조성물은 예를 들면, 공융 조성물을 이용함으로써 바람직한 용융점을 얻도록 다 원소를 이용하여 설계될 수 있다. 또한 금속 혼합물은, 소성 중에, 금속 혼합물의 표면 저항을 더 감소시키고 접점 저항을 개선하도록, 페이스트 하부에 규소를 국소적 및 선택적으로 도핑하기 위한 도너 도펀트의 역할을 추가로 하기 때문에, 인 (P), 안티몬 (Sb), 비소 (As), 비스무스 (Bi)를 포함할 수 있다. 따라서, 금속은 은 (Ag), 주석 (Sn), 비스무스 (Bi), 납 (Pb), 안티몬 (Sb), 아연 (Zn), 게르마늄 (Ge), 인 (P), 금 (Au), 카드뮴 (Cd), 베릴륨 (Be), 텔루륨 (Te)과 같은, 금속 그룹으로부터 선택될 수 있으나, 이에 제한되는 것은 아니다. 팔라듐 (Pd)과 같은, 고 용융점을 가진 금속 등의 기타 다른 금속이, 예를 들면, 또 다른 특정한 성질을 얻도록 소량으로 포함될 수 있다.

반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물을 위한 용매와 관련하여 본 명세서에서 사용된 것처럼, "휘발성"이라는 용어는 용매가 가장 높은 작동 온도에 도달하는 시간까지 증발에 의해서든 및/또는 분해에 의해서든 증기 또는 가스로 완전하게 변환되는 것을 의미한다.

반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물과 관련하여 본 명세서에서 사용되는 바와 같이, "열 분해성"이라는 용어는 화합물이 가장 높은 작동 온도에 도달하는 시간까지 금속 및 휘발성 부산물로 완전하게 분해되는 것을 의미한다.

에어로졸을 형성하는 데 사용되는 담체 가스에 대해서 불활성인 한, 임의의 가용성 염이 본 발명의 방법에 사용될 수 있다. 예로는 금속 질산염, 염화물, 인산염, 황산염, 아세트산염 등을 포함한다. 구체적인 예로 다음과 같이 적합한 염이 포함된다: AgNO3, HfCl4, SnO, Zr(NO3)4, Zn(NO3)2, Pb(NO3)2, Mn(CH3COO)2, Mn(NO3)2, Co(NO3)2, Co(CH3COO)2, Ni(NO3)2, Ni(CH3COO)2, 등. 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물은 0.2 몰/리터(mole/liter)만큼 낮은 농도로부터 위로는 특정 염의 용해도 한계 바로 아래까지의 농도로 사용될 수 있다. 포화도의 90%보다 높거나, 0.2 몰/리터(mole/liter) 미만의 농도를 사용하지 않는 것이 바람직하다.

수용성 금속 함유 염을 본 발명에 따른 방법을 위한 소스로서 사용하는 것이 바람직하나, 그럼에도 이 방법은 수용성 또는 유기 용매에 용해된 유기금속 화합물과 같은 위와 다른 용매-가용성 화합물을 사용하여 효과적으로 수행될 수 있다.

또한, 안정적 현탁물(부유물)로부터의 콜로이드 입자인 경우에, 금속 함유 화합물 또는 원소의 매우 작은, 콜로이드 입자를 사용할 수 있다.

작동 변수: 본 발명의 방법은 하기의 기본적인 기준이 충족되는 한, 매우 다양한 작동 조건 하에서 수행될 수 있다:

A. 액체 용매의 제거 전에 고체의 침전을 방지하기 위해, 에어로졸 내의 가용성 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 농도는 공급 온도에서의 포화 농도 미만이어야 하며, 바람직하게는 포화 농도보다 적어도 10% 낮아야 한다.

B. 에어로졸 내의 액적의 농도는, 액적들의 충돌 및 후속하는 유착이 액적 농도의 10% 감소로 이어지는 농도 미만이 되도록, 충분하게 낮아야 한다.

C. 화학 반응기(reactor)의 온도는 형성된 다-원소 금속 분말의 용융점 미만이어야 한다.

가용성 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 포화점 미만에서 작동하는 것이 필수적이기는 하지만, 이들의 농도는 다른 점에서는 공정의 작동에서 중요하지 않다. 단위 시간당 만들어질 수 있는 입자의 양을 최대화하고 더 큰 입자를 생성하기 위해 고 농도를 이용하는 것이 대개 바람직할 것이다.

본 발명을 위한 에어로졸을 제조하기 위해, 연무기(nebulizer), 충돌식 연무기(collison nebulizer), 초음파 연무기(ultrasonic nebulizer), 진동 오리피스 에어로졸 발생기(vibrating orifice aerosol generator), 원심 분무기(centrifugal atomizer), 2-유체 분무기(two-fluid atomizer), 전기스프레이 분무기(electrospray atomizer) 등과 같은 액적 발생을 위한 종래의 장치 중 임의의 것이 사용될 수 있다. 분말의 입자 크기는 발생되는 액적 크기의 직접 함수이다. 에어로졸 내의 액적의 크기는 본 발명의 방법의 실시에서 중요하지는 않다. 그러나, 전술한 바와 같이, 액적의 개수가 입자 크기 분포를 확장시킬 수 있는 과도한 유착을 초래할 만큼 많지 않아야 한다는 것이 중요하다.

또한, 주어진 에어로졸 발생기에 관하여, 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 용액의 농도는 입자 크기에 영향을 미친다. 특히, 입자 크기는 농도의 세제곱근의 근사 함수이다. 따라서, 금속 화합물의 농도가 높으면 높을수록, 다-성분 금속 입자의 입자 크기가 커진다. 입자 크기를 크게 변화시키고자 한다면, 다른 에어로졸 발생기를 사용하여야 한다.

사실상, 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물을 위한 용매에 관하여 불활성이며, 형성된 금속 화합물과 금속 합금에 관하여 비-산화형인 불활성 분위기 또는 환원형 분위기를 제공하는, 임의의 가스가 본 발명의 실시를 위한 담체 가스 및 켄치(quench) 가스로 사용될 수 있다. 비-산화형, 불활성 가스의 예는 질소 가스와 아르곤 가스를 포함한다. 비-산화형 불활성 가스가 사용된 경우에, 반응성 금속 및 비-반응성 금속의 일부가 완전히 반응하지 않을 수 있다. 소량의 금속 산화물이 존재할 것이다. 이러한 금속에 대해 산화물 없는 분말(oxide free powders)을 제조하기 위해, 담체 가스가 환원제가 될 필요가 있다. 담체 가스 및/또는 켄치 가스로 사용될 수 있는 적합한 환원제 가스의 예는, 수소, 수소 가스 함유 질소 가스, 일산화 탄소 가스 등을 포함한다.

다-원소의, 미세하게 분할된, 구형의, 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속 함유 금속 분말을 제조하기 위한 공정은, 또한 공-용매가 전구체 용액에 첨가되는 경우에, 담체 가스 및/또는 켄치 가스를 위한 불활성 가스를 이용하여 수행될 수 있다. 적합한 불활성 가스의 예는 질소, 아르곤, 헬륨 등이다. 질소는 담체 가스 및/또는 켄치 가스 용으로 바람직한 불활성 가스이다. 적합한 공-용매는 금속 산화물의 환원제로서 작용하고, 기화될 수 있으며, 담체 가스에 대해 불활성이고, 친수성이며, 1 내지 5개 탄소의 탄소수를 갖는 것들이다. 적합한 공-용매의 예는 알코올, 에스테르, 에테르, 케톤 등을 포함한다. 이들 공-용매는 1 중량% 내지 50 중량%, 바람직하게는 5 중량% 내지 30 중량%의 양으로 용액에 존재한다.

본 발명의 방법이 수행될 수 있는 온도 범위는 매우 넓고, 반응성 금속 함유 화합물 또는 비-반응성 금속 함유 화합물의 분해 온도 중 어느 것이든 더 높은 온도로부터 형성된 다-원소 합금의 용융점까지의 범위이다. 이러한 범위는 300℃ 에서 1500℃까지 변한다. 에어로졸을 가열하는 데 사용되는 장치의 유형은 그 자체로 중요한 것은 아니며, 직접 또는 간접 가열 중 어느 하나가 사용될 수 있다. 예를 들어, 튜브로(tube furnace)가 사용될 수 있거나, 연소 화염 내에서의 직접 가열이 사용될 수 있다. 형성된 다-원소의, 미세하게 분할된, 구형의, 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속 함유 반응성 금속 합금 분말의 용융점을 초과화지 않는 것이 중요하다.

반응 온도에 도달하고, 입자들이 반응 및 밀집될 때, 이들은 담체 가스, 반응 부산물 및 용매 휘발 생성물로부터 분리되며, 분말이 필터, 사이클론(cyclone), 정전 분리기(electrostatic separator), 백(bag) 필터, 필터 디스크 등과 같은 하나 이상의 디바이스에 의해 수집된다. 반응이 완료되면, 가스는 담체 가스, 금속 화합물의 분해 생성물 및 용매 증기로 구성된다. 따라서, 수용성 질산은, 질산구리, 및 질산망간으로부터, 담체 가스로 수소를 포함하는 질소를 사용하여 은, 구리, 망간 입자를 제조하는 경우에, 본 발명에 따른 방법으로부터 유출되는 가스는 산화질소, 물, 질소 가스, 및 매우 소량의 잔여 수소를 포함할 것이다.

위에 설명된 금속 분말은 인쇄에 적합한 주도(consistency) 및 리올로지를 갖는 "후막 페이스트"라 불리는 점성 조성물을 형성하도록, 기계적 혼합에 의해 유기 매질과 혼합될 수 있다. 유기 매질은 소성 공정의 초기 단계 중에 연소되어버린다는 점에서, 임시 물질(fugitive material)이다. 광범위하게 다양한 불활성 점성 재료가 유기 매질로서 사용될 수 있다. 유기 매질은 그 안에서 금속 분말이 충분한 안정화도를 가지고 분산 가능한 것이어야 한다. 매질의 리올로지 특성은 조성물에 대해 다음과 같은 우수한 응용 특성을 부여하는 것이어야 한다: 금속 분말의 안정적 분산, 스크린 인쇄에 적합한 점도 및 요변성(thixotropy), 기판의 적합한 페이스트 습윤성, 그리고 우수한 건조 속도. 본 발명의 후막 조성물에 사용되는 유기 비히클은 비수성 불활성 액체인 것이 바람직하다. 증점제, 안정화제 및/또는 기타 통상의 첨가제를 포함하거나 포함하지 않을 수 있는 임의의 다양한 유기 비히클의 사용이 행해질 수 있다. 유기 매질은 전형적으로 용매(들) 중 중합체(들)의 용액이다. 더욱이, 계면활성제와 같은 소량의 첨가제가 유기 매질의 일부일 수 있다. 이를 위해 가장 흔하게 사용되는 중합체는 에틸 셀룰로오스이다. 중합체의 다른 예로는 에틸하이드록시에틸 셀룰로오스, 우드 로진, 에틸 셀룰로오스와 페놀 수지의 혼합물, 저급 알코올의 폴리메타크릴레이트를 포함하고, 에틸렌 글리콜 모노아세테이트의 모노부틸 에테르도 또한 사용될 수 있다. 후막 조성물에서 발견되는 가장 널리 사용되는 용매는 에스테르 알코올 및 테르펜, 예를 들어, 알파- 또는 베타-테르피네올 또는 이들과 다른 용매, 예를 들어, 등유, 다이부틸프탈레이트, 부틸 카르비톨, 부틸 카르비톨 아세테이트, 헥실렌 글리콜 및 고비점 알코올 및 알코올 에스테르의 혼합물이다. 또한, 기판 상의 적용 후에 급속 경화를 촉진하기 위한 휘발성 액체가 비히클 내에 포함될 수 있다. 원하는 점도 및 휘발성 요건을 얻도록 이들 및 기타 용매의 다양한 조합이 조제된다.

유기 매질에 존재하는 중합체는 총 유기 조성물의 1 중량% 내지 11 중량% 범위이다. 본 발명의 후막 조성물은 유기 매질을 이용하여 소정의 스크린 인쇄가능한 점도로 조정될 수 있다.

금속 성분에 대한 후막 조성물 내의 유기 매질의 비율은, 사용된 유기 매질의 종류 및 페이스트를 적용하는 방법에 따라 달라지며, 이는 다양할 수 있다. 일반적으로, 분산물은 양호한 습윤성을 얻기 위해 70 내지 95 중량%의 금속 성분 및 5 내지 30 중량%의 유기 매질(비히클)을 함유할 것이다.

[실시예]

하기의 실시예는 본 발명의 이해를 돕기 위해 제공된 것이며, 본 발명의 범주를 어떠한 방식으로도 제한하고자 하는 것이 아니다. 분말 특징의 상세 사항은 표 1에서 확인된다. 그 조성물은 중량%로 제시되어 있다. 엥겔스만(Englesmann)에 의해 제조된 탭 밀도 기계(tap density machine)를 사용하여 탭 밀도를 측정하였다. 마이크로메리틱스 트라이스타(Micromeritics Tristar)를 이용하여 BET 방법으로 표면적을 측정하였다. 마이크로메리틱스 아큐피크(Micromeritics Accupyc) 1330을 사용하여 He 비중측정(pycnometry) 밀도를 측정하였다. 리가쿠 미니플렉스(Rigaku Miniflex) x-선 회절계(diffractometer)를 사용하여 x-선 회절을 측정하였다. 입자 크기 데이터는 마이크로레리틱스(Micromeritics) S3500을 사용하여 측정하였다. 전자 현미경사진은 JEOL JSM-6700F 전계 방출 SEM 을 사용하여 만들어졌다.

실시예 1

이 예는 다-원소의, 미세하게 분할된, 구형의, 은 및 구리 및 망간 함유 금속 분말(70 중량% 은, 27 중량% 구리, 및 3 중량% 망간의 비율)의 제조에 대해 설명한다. 질산은(silver nitrate) 결정을 물 중에서 용해시키고 이어서 질산구리와 그 다음 질산망간을 첨가함으로써 전구체 용액을 제조하였다. 용액 내의 은, 구리, 및 망간의 총량은 상대적인 비율로 10 중량 퍼센트이며, 따라서 70/27/3 Ag/Cu/Mn 합금이 입자에서 획득될 것이다. 이어서, 담체 가스로서 질소를 사용하고 1.6 MHz에서 작동하는 9개의 초음파 변환기를 가진 초음파 발생기를 사용하여 에어로졸을 발생시켰다. 이러한 에어로졸을 이어서 임팩터(impactor)를 통해 보내고, 그 다음 1050℃로 설정된 구역을 가진 3 구역 노로 보냈다. 노에서 빠져 나온 후에, 에어로졸 온도가 질소 가스를 이용하여 켄칭되고, 조밀한, 구형 모양의, 미세하게 분할된, 은 및 구리 및 망간 함유 금속 분말(70 중량% 은, 27 중량% 구리, 및 3 중량% 망간의 비율)이 백 필터(bag filter)에 수집된다. 이러한 조건 하에서는, x-선 회절 분석에서 알 수 있는 것과 같이 일부 산화 구리가 존재한다.

70 중량% 은 - 27 중량% 구리 - 3 중량% 망간 합금 분말이 막자사발 및 막자를 시용하여 1:1 부피비로 질화규소 분말과 혼합되었다. 질소 존재 하에서 약 1300℃로 이러한 혼합물을 가열함으로써 동시 DTA/TGA가 진행되었다. 이러한 혼합물은 진행 중에 알루미늄 도가니에 담겼다. 질소 흐름속도(flow rate)는 100 ㎖/min였다. 가열속도는 10℃/min였다. 도 2는 DTA/TGA 진행의 결과를 도시한다. TGA에 의해 알 수 있는 것과 같이, 약 737℃ 에서 반응이 시작되었으며, 이는 질화규소에서의 질소 배출을 암시하는, 3% 정도의 중량 손실을 초래하였다. 780℃ 정도에서, 소량의 발열 및 소량의 흡열이 DTA 진행 중에 관찰되었고, 이는 발열점(exotherm point)에서 반응이 이루어지고, 흡열점(endotherm point)에서 소량의 용융이 발생하였다는 것을 암시한다. 추가로, 약 810℃에서 흡열이 관찰된다. 은-구리 비율은 779℃의 용융점을 가지는 합금을 생성하고, 망간이 이러한 용융점을 다소 높이기 때문에, 810℃ 에서의 흡열은 합금의 용융이 발생했다는 것을 암시한다.

실시예 2

다-원소의, 미세하게 분할된, 은 및 구리 및 코발트 함유 합금 분말(70 중량% 은, 27 중량% 구리, 및 3 중량% 코발트의 비율)의 시료가 실시예 1에 설명된 것과 동일한 조건을 이용하여 준비되었다. 이러한 조건 하에서, x-선 회절 분석에서 알 수 있는 바과 같이, 일부 산화구리가 존재하였다.

이러한 분말을 막자 사발과 막자를 이용하여 1:1의 부피 비율로 질화규소 분말과 혼합하였다. 이러한 혼합물을 질소 존재 하에서 약 1300℃로 가열함으로써 동시 DTA/TGA가 진행되었다. 진행 중에 이 혼합물은 알루미늄 도가니에 담겼다. 질소 흐름 속도는 100 ㎖/min이었다. 가열 속도는 10℃/min였다. 도 3은 DTA/TGA 진행의 결과를 도시한다. TGA에 의해 알 수 있는 것과 같이, 약 737℃도에서 반응이 시작되었고, 이는 질화규소로부터의 질소 배출을 암시하는, 3% 정도의 중량 손실을 초래하였다. 유사한 온도에서, 발열이 발생하였고, 약 885℃의 고온에서 흡열이 DTA 진행 중에 관찰되었으며, 이는 합금의 용융이 이루어졌다는 것을 암시한다.

실시예 1 및 2는 반응성 금속 단독일때 보다 현저히 낮은 용융점을 가지는 반응성 금속 분말을 포함하는 질화규소 분말과의 반응을 설명한다. 70 중량% 은 대 27 중량 퍼센트 구리의 비율은 은 및 구리의 공융 조성물(eutectic composition)을 나타낸다. 이 조성물의 용융점은 779℃이다. 1245℃에서 망간이 용융하고 이에 따라 구리 은 공융 조성물에 3 중량%의 망간을 첨가하는 것은 800℃를 조금 초과하는 온도로 용융점을 높인다. 코발트는 1495℃에서 용융하고, 이에 따라 구리 은 공융물에 부가된 3 중량%의 코발트는 용융점을 약 880℃로 상승시킨다. 이는 DTA 진행시 증명된다. 코발트 또는 망간의 양은 규소 태양전지 전방 표면 금속화에 사용될 때 저 용융점 합금에 필요한 대략적인 양이 되게 설계되었다. TGA 진행 시 알 수 있는 것과 같이, 3% 정도의 중량 손실을 일으키는 양쪽 합금에 대해 약 737℃에서 반응이 시작된다. 중량 손실은 질소 방출을 나타내며, 질소 방출은 소량의 반응성 금속 내용물을 함유하는 상대적인 저 용융점 합금이, 전류 담체의 역할을 할 수 있는 금속층과 저 쇼트키 장벽 높이 금속 규화물 층을 형성하도록, 흡인 온도(attractive temperature)에서 질화규소와 반응한다는 것을 확증한다.

실시예

3

다-원소의, 미세하게 분할된, 구형의, 은 및 구리 및 코발트 함유 금속 분말(54 중량% 은, 21 중량% 구리, 및 25 중량% 코발트의 비율)의 시료가 실시예 1에서 설명된 것과 동일한 조건을 이용하여 준비되었다. 이러한 실시예를 위해, 공용매 에틸렌 글리콜이 사용되었다. 30 중량 퍼센트의 에틸렌 클리콜이 전구체 용액에 첨가되었다. x-선 회절 분석은 금속 산화물이 존재하지 않는다는 것을 확증하였다.

실시예 4

다-원소의, 미세하게 분할된, 구형의, 은 및 구리 및 코발트 함유 금속 분말(65 중량% 은, 25 중량% 구리, 및 10 중량% 코발트의 비율)의 시료가 실시예 1에서 설명된 것과 동일한 조건을 이용하여 준비되었다. 이러한 실시예를 위해, 공용매 에틸렌 글리콜이 사용되었다. 30 중량 퍼센트의 에틸렌 클리콜이 전구체 용액에 첨가되었다. X-선 회절 분석은 금속 산화물이 존재하지 않는다는 것을 확증하였다. 도 4는 이러한 분말의 주사형 전자 현미경사진을 도시한다. 도 4a는 미세하게 분할된, 구형 입자를 나타내는 이차 전자 이미지이다. 도 4b는 밝은 영역에 비해 어두운 영역이 다량의 코발트를 가지는 경우의 후방 산란 이미지이다. 은 및 구리를 입자 전체에서 볼 수 있다.

[표 1]

Claims (16)

- 하나 이상의 반응성 금속 분말 및 하나 이상의 비-반응성 금속 분말을 함유하는, 다-원소의, 미세하게 분할된, 구형의 금속 분말의 제조 방법으로서, 상기 하나 이상의 반응성 금속 분말은, 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb), 바나듐 (V), 니켈 (Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 철 (Fe)로 구성된 그룹으로부터 선택되고, 상기 하나 이상의 비-반응성 금속 분말은, 은 (Ag), 주석 (Sn), 비스무스 (Bi), 납 (Pb), 안티몬 (Sb), 아연 (Zn), 게르마늄 (Ge), 인 (P), 금 (Au), 카드뮴 (Cd), 베릴륨 (Be), 텔루륨 (Te)으로 구성된 그룹으로부터 선택되며, 상기 방법은:

A. 열 휘발성 용매에 열 분해성 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 혼합물이 용해된 용액을 형성하는 단계;

B. 담체 가스 내에 분산된, 단계 A로부터의 용액의 미세하게 분할된 액적들로 본질적으로 이루어진 에어로졸을 형성하는 단계 - 상기 액적의 농도는 액적들의 충돌 및 후속하는 유착이 액적 농도의 10% 감소로 이어지는 농도 미만임 -;

C. 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물의 분해 온도를 초과하지만 생성되는 다금속(multi-metallic) 합금의 용융점 미만인 작동 온도로 에어로졸을 가열하는 단계- 상기 가열에 의해 (1) 용매가 휘발되고, (2) 반응성 금속 함유 화합물 및 비-반응성 금속 함유 화합물이 분해되어 미세하게 분할된 입자들을 형성하며, (3) 입자들이 합금을 형성하고 조밀화됨 -; 및

D. 하나 이상의 반응성 금속 분말 및 하나 이상의 비-반응성 금속 분말을 함유하는, 다-원소의, 미세하게 분할된, 구형의 금속 분말을 담체 가스, 반응 부산물, 및 용매 휘발 생성물로부터 분리하는 단계를 순차적으로 포함하는 방법. - 제1항에 있어서, 온도는 300℃ 및 1600℃ 사이인 방법.

- 제1항에 있어서, 담체 가스는 다-금속 입자들 내에 포함된 금속과 반응하지 않는 불활성 가스인 방법.

- 제3항에 있어서, 담체 가스는 질소인 방법.

- 제3항에 있어서, 담체 가스는 환원 가스인 방법.

- 제3항에 있어서, 담체 가스는 4%의 수소 가스를 함유하는 질소 가스인 방법.

- 제1항에 있어서, 공용매는 단계 A.에 부가되어 환원제의 기능을 하는 방법.

- 제7항에 있어서, 공-용매 환원제는 1 내지 5개의 탄소를 갖는 유기 화합물인 방법.

- 제8항에 있어서, 공-용매 환원제는 알코올인 방법.

- 제7항에 있어서, 공-용매는 용액의 약 1 부피% 내지 약 50 부피%의 양으로 존재하는 방법.

- 하나 이상의 반응성 금속 및 하나 이상의 비-반응성 금속을 함유하는, 다-원소의, 미세하게 분할된, 구형의 금속 분말 조성물로서, 여기서 상기 반응성 금속은, 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb), 바나듐 (V), 니켈 (Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 및 철 (Fe)로 구성된 그룹에서 선택된 금속 또는 이들의 혼합물을 포함하고, 여기서 상기 비-반응성 금속은, 은 (Ag), 주석 (Sn), 비스무스 (Bi), 납 (Pb), 안티몬 (Sb), 아연 (Zn), 게르마늄 (Ge), 인 (P), 금 (Au), 카드뮴 (Cd), 베릴륨 (Be), 텔루륨 (Te)으로 구성된 그룹으로부터 선택된 금속 또는 혼합물을 포함하며, 여기서, 분말의 입자 크기는 500 나노미터 내지 5 마이크로미터의 지름 범위를 가지는 다-원소의, 미세하게 분할된, 구형의 금속 분말 조성물.

- 제11항에 있어서, 반응성 금속 함량이 1 내지 25 중량 퍼센트 사이인 다-원소의, 미세하게 분할된, 구형의 금속 분말 조성물.

- 유기 매질을 포함하며, 그리고 다-원소의, 미세하게 분할된, 구형의 금속 분말 또는 다-원소의, 미세하게 분할된, 구형의 금속 분말들의 혼합물을 포함하는 후막 조성물로서, 여기서 금속 분말은, (a) 하나 이상의 반응성 금속들 - 이 그룹은 티타늄 (Ti), 지르코늄 (Zr), 하프늄 (Hf), 탄탈륨 (Ta), 니오븀 (Nb) 및 바나듐 (V), 니켈 (Ni), 코발트 (Co), 몰리브덴 (Mo), 망간 (Mn), 및 철 (Fe)로 구성됨 -, 그리고 (b) 하나 이상의 비-반응성 금속들을 함유하는 금속 분말 조성물을 포함하고, 여기서 비-반응성 금속들은 은 (Ag), 주석 (Sn), 비스무스 (Bi), 납 (Pb), 안티몬 (Sb), 아연 (Zn), 게르마늄 (Ge), 인 (P), 금 (Au), 카드뮴 (Cd), 베릴륨 (Be), 텔루륨 (Te)으로 구성된 그룹으로부터 선택된 금속들 또는 이들의 혼합물을 포함하며, 그리고 여기서 상기 금속 합금 분말은 제1항의 방법에 의해 제조되는 후막 조성물.

- 제11항의 다-원소의, 미세하게 분할된, 반응성 금속 합금 분말로 규소 태양전지상에 형성된 전극으로서, 여기서 상기 다-원소의, 미세하게 분할된, 반응성 금속 합금 분말은 규소 태양전지의 질화규소 표면 상으로 증착되고, 질화규소를 반응성 금속 질화물 및 규화물로 변형하도록 소성되는 전극.

- 제11항의 다-원소의, 미세하게 분할된, 구형의, 반응성 금속 합금 분말로 규소 태양전지 상에 형성된 전극으로서, 여기서 상기 다-원소 합금 분말이 규소 태양전지의 질화규소 표면 상으로 증착되고, n-형 규소에 대해 저 쇼트키 (Shottky) 장벽 높이 접점을 형성하도록, 그리고 추가로 전류 담체 금속 전극을 형성하도록 소성되는 전극.

- 제11항의 다-원소의, 미세하게 분할된, 구형의, 반응성 금속 합금 분말 금속 조성물로 규소 태양전지 상에 형성된 전극으로서, 여기서 상기 다-원소의 합금 분말은 환원 분위기 또는 진공 상태에서, 650℃ 내지 950℃ 사이의 온도에서 소성되는 전극.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US8849708P | 2008-08-13 | 2008-08-13 | |

| US61/088,497 | 2008-08-13 | ||

| PCT/US2009/053562 WO2010019674A1 (en) | 2008-08-13 | 2009-08-12 | Multi-element metal powders for silicon solar cells |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110044896A true KR20110044896A (ko) | 2011-05-02 |

Family

ID=41165695

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117005707A KR20110044896A (ko) | 2008-08-13 | 2009-08-12 | 규소 태양전지용 다-원소 금속 분말 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8840701B2 (ko) |

| EP (1) | EP2315638B1 (ko) |

| JP (1) | JP2012500332A (ko) |

| KR (1) | KR20110044896A (ko) |

| CN (1) | CN102119063A (ko) |

| TW (1) | TW201016351A (ko) |

| WO (1) | WO2010019674A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140119247A (ko) * | 2013-03-27 | 2014-10-10 | 제일모직주식회사 | 태양전지 전극 형성용 조성물 및 이로부터 제조된 전극 |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8187705B2 (en) * | 2010-07-15 | 2012-05-29 | Silberline Manufacturing Company, Inc. | Manganese vanadium tantalum oxide and pigments having a black metallic effect coated with the same |

| JP5751449B2 (ja) * | 2011-05-25 | 2015-07-22 | 日産自動車株式会社 | リチウムイオン二次電池用負極活物質 |

| JP5936686B2 (ja) * | 2011-06-21 | 2016-06-22 | ルレデラ・フンダシオン・パラ・エル・デサロリョ・テクノロヒコ・イ・ソシアル | 混合酸化物および永久磁性粒子の製造方法 |

| US8952245B2 (en) | 2012-01-23 | 2015-02-10 | Heraeus Precious Metals North America Conshohocken Llc | Conductive thick film paste for solar cell contacts |

| CN105097466B (zh) * | 2014-05-12 | 2019-01-08 | 中芯国际集成电路制造(上海)有限公司 | 半导体器件制造工艺和半导体器件 |

| CN105469855B (zh) * | 2014-09-01 | 2017-11-17 | 比亚迪股份有限公司 | 一种晶体硅太阳能电池用铝导电浆料及其制备方法和应用 |

| CN104681706B (zh) * | 2015-02-12 | 2017-11-17 | 浙江大学 | 高优值的P型FeNbHfSb热电材料及其制备方法 |

| AU2016370962B2 (en) | 2015-12-16 | 2020-09-24 | 6K Inc. | Spheroidal dehydrogenated metals and metal alloy particles |

| US10987735B2 (en) | 2015-12-16 | 2021-04-27 | 6K Inc. | Spheroidal titanium metallic powders with custom microstructures |

| MY193167A (en) | 2016-11-16 | 2022-09-26 | Shoei Chemical Ind Co | Method for producing metal powder |

| CN108176153A (zh) * | 2017-12-15 | 2018-06-19 | 上海美滴智能科技有限公司 | 复合滤网及其制备工艺 |

| CA3104080A1 (en) | 2018-06-19 | 2019-12-26 | 6K Inc. | Process for producing spheroidized powder from feedstock materials |

| JP7355313B2 (ja) | 2019-03-28 | 2023-10-03 | 石川県 | 金属ペースト、電子部品、及び電子部品製造方法 |

| EP3962678A4 (en) | 2019-04-30 | 2023-01-11 | 6K Inc. | MECHANICALLY ALLOYED POWDER STARTING MATERIAL |

| JP2022530649A (ja) | 2019-04-30 | 2022-06-30 | シックスケー インコーポレイテッド | リチウムランタンジルコニウム酸化物(llzo)粉末 |

| EP4061787A1 (en) | 2019-11-18 | 2022-09-28 | 6K Inc. | Unique feedstocks for spherical powders and methods of manufacturing |

| US11590568B2 (en) | 2019-12-19 | 2023-02-28 | 6K Inc. | Process for producing spheroidized powder from feedstock materials |

| CN116034496A (zh) | 2020-06-25 | 2023-04-28 | 6K有限公司 | 微观复合合金结构 |

| US11919071B2 (en) | 2020-10-30 | 2024-03-05 | 6K Inc. | Systems and methods for synthesis of spheroidized metal powders |

Family Cites Families (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3381182A (en) * | 1964-10-19 | 1968-04-30 | Philco Ford Corp | Microcircuits having buried conductive layers |

| US3968272A (en) * | 1974-01-25 | 1976-07-06 | Microwave Associates, Inc. | Zero-bias Schottky barrier detector diodes |

| US4153907A (en) * | 1977-05-17 | 1979-05-08 | Vactec, Incorporated | Photovoltaic cell with junction-free essentially-linear connections to its contacts |

| US4105471A (en) * | 1977-06-08 | 1978-08-08 | Arco Solar, Inc. | Solar cell with improved printed contact and method of making the same |

| US4278704A (en) * | 1980-01-30 | 1981-07-14 | Rca Corporation | Method for forming an electrical contact to a solar cell |

| US4394673A (en) * | 1980-09-29 | 1983-07-19 | International Business Machines Corporation | Rare earth silicide Schottky barriers |

| JPS5933868A (ja) * | 1982-08-20 | 1984-02-23 | Hitachi Ltd | 半導体装置用電極材料 |

| FR2549290B1 (fr) | 1983-07-13 | 1986-10-10 | Photowatt Int | Encre conductrice pour prise de contact par serigraphie sur du silicium semi-conducteur, procede de realisation d'un contact par serigraphie a l'aide d'une telle encre, et cellule photovoltaique munie d'un tel contact |

| JPS60140880A (ja) * | 1983-12-28 | 1985-07-25 | Hitachi Ltd | 太陽電池の製造方法 |

| JPS6249676A (ja) * | 1985-08-29 | 1987-03-04 | Sharp Corp | 太陽電池 |

| GB8802079D0 (en) | 1988-01-30 | 1988-02-24 | British Petroleum Co Plc | Producing semiconductor layers |

| US5698451A (en) * | 1988-06-10 | 1997-12-16 | Mobil Solar Energy Corporation | Method of fabricating contacts for solar cells |

| US5118362A (en) * | 1990-09-24 | 1992-06-02 | Mobil Solar Energy Corporation | Electrical contacts and methods of manufacturing same |

| JPH06140279A (ja) * | 1992-09-11 | 1994-05-20 | Murata Mfg Co Ltd | 積層セラミック電子部品の焼成方法 |

| TW261554B (ko) | 1992-10-05 | 1995-11-01 | Du Pont | |

| US5429657A (en) * | 1994-01-05 | 1995-07-04 | E. I. Du Pont De Nemours And Company | Method for making silver-palladium alloy powders by aerosol decomposition |

| EP1386708B1 (en) | 1997-02-24 | 2014-06-18 | Cabot Corporation | Particulate products made by an aerosol method |

| US6165247A (en) * | 1997-02-24 | 2000-12-26 | Superior Micropowders, Llc | Methods for producing platinum powders |

| US5928405A (en) * | 1997-05-21 | 1999-07-27 | Degussa Corporation | Method of making metallic powders by aerosol thermolysis |

| JP2001279306A (ja) * | 2000-03-30 | 2001-10-10 | Akita Pref Gov Shigen Gijutsu Kaihatsu Kiko | 球状Ni−Pアモルファス金属粉末の製法 |

| JP2002012904A (ja) | 2000-06-30 | 2002-01-15 | Tanaka Kikinzoku Kogyo Kk | 電気接点用Ag−Ni系複合材の製造方法及び電気接点材料 |

| US6679938B1 (en) * | 2001-01-26 | 2004-01-20 | University Of Maryland | Method of producing metal particles by spray pyrolysis using a co-solvent and apparatus therefor |

| JP2004207493A (ja) | 2002-12-25 | 2004-07-22 | Mitsubishi Electric Corp | 半導体装置、その製造方法および太陽電池 |

| US7435361B2 (en) * | 2005-04-14 | 2008-10-14 | E.I. Du Pont De Nemours And Company | Conductive compositions and processes for use in the manufacture of semiconductor devices |

| JP2009515369A (ja) * | 2005-11-07 | 2009-04-09 | アプライド マテリアルズ インコーポレイテッド | 光電池接触部及び配線の形成 |

| US20070137692A1 (en) * | 2005-12-16 | 2007-06-21 | Bp Corporation North America Inc. | Back-Contact Photovoltaic Cells |

| US8575474B2 (en) * | 2006-03-20 | 2013-11-05 | Heracus Precious Metals North America Conshohocken LLC | Solar cell contacts containing aluminum and at least one of boron, titanium, nickel, tin, silver, gallium, zinc, indium and copper |

| US20100163101A1 (en) * | 2007-04-25 | 2010-07-01 | Ferro Corporation | Thick Film Conductor Formulations Comprising Silver And Nickel Or Silver And Nickel Alloys And Solar Cells Made Therefrom |

| WO2009032984A1 (en) * | 2007-09-07 | 2009-03-12 | E. I. Du Pont De Nemours And Company | Multi-element alloy powder containing silver and at least two non-silver containing elements |

| WO2009048983A2 (en) | 2007-10-09 | 2009-04-16 | Nanomas Technologies, Inc. | Conductive nanoparticle inks and pastes and applications using the same |

| US7897434B2 (en) * | 2008-08-12 | 2011-03-01 | International Business Machines Corporation | Methods of fabricating solar cell chips |

| US8294024B2 (en) * | 2008-08-13 | 2012-10-23 | E I Du Pont De Nemours And Company | Processes for forming photovoltaic devices |

| US20100037941A1 (en) * | 2008-08-13 | 2010-02-18 | E. I. Du Pont De Nemours And Company | Compositions and processes for forming photovoltaic devices |

| TWI366919B (en) * | 2008-09-19 | 2012-06-21 | Gintech Energy Corp | Structure of solar cell and its production method |

-

2009

- 2009-08-12 EP EP09791431.1A patent/EP2315638B1/en not_active Not-in-force

- 2009-08-12 KR KR1020117005707A patent/KR20110044896A/ko not_active Application Discontinuation

- 2009-08-12 WO PCT/US2009/053562 patent/WO2010019674A1/en active Application Filing

- 2009-08-12 JP JP2011523140A patent/JP2012500332A/ja not_active Ceased

- 2009-08-12 US US12/539,677 patent/US8840701B2/en active Active

- 2009-08-12 CN CN2009801316723A patent/CN102119063A/zh active Pending

- 2009-08-13 TW TW098127327A patent/TW201016351A/zh unknown

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20140119247A (ko) * | 2013-03-27 | 2014-10-10 | 제일모직주식회사 | 태양전지 전극 형성용 조성물 및 이로부터 제조된 전극 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012500332A (ja) | 2012-01-05 |

| US20100037951A1 (en) | 2010-02-18 |

| EP2315638A1 (en) | 2011-05-04 |

| WO2010019674A1 (en) | 2010-02-18 |

| CN102119063A (zh) | 2011-07-06 |

| TW201016351A (en) | 2010-05-01 |

| EP2315638B1 (en) | 2014-04-02 |

| US8840701B2 (en) | 2014-09-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8840701B2 (en) | Multi-element metal powders for silicon solar cells | |

| US8294024B2 (en) | Processes for forming photovoltaic devices | |

| CN104392771B (zh) | 电极用膏状组合物和光伏电池 | |

| JP5694949B2 (ja) | 光起電力素子を形成するための組成物と方法 | |

| KR101543046B1 (ko) | 태양 전지용 층상 컨택 구조 | |

| TWI446561B (zh) | 含鋁及硼、鈦、鎳、錫、銀、鎵、鋅、銦及銅中的至少一種之太陽電池 | |

| KR101999795B1 (ko) | 도전성 페이스트, 상기 도전성 페이스트를 사용하여 형성된 전극을 포함하는 전자 소자 및 태양 전지 | |

| JP5120477B2 (ja) | 電極用ペースト組成物及び太陽電池 | |

| US20100037941A1 (en) | Compositions and processes for forming photovoltaic devices | |

| US20160340519A1 (en) | Conductive paste composition, conductive structure and method of producing the same | |

| WO2013073478A1 (ja) | 電極用ペースト組成物、太陽電池素子及び太陽電池 | |

| JP6206491B2 (ja) | 電極形成用組成物、太陽電池素子及び太陽電池 | |

| JP5879790B2 (ja) | 電極用ペースト組成物および太陽電池 | |

| JP6065049B2 (ja) | 電極用ペースト組成物および太陽電池 | |

| JP5408322B2 (ja) | 電極用ペースト組成物及び太陽電池 | |

| WO2016193209A1 (en) | Conductive paste and process for forming an electrode on a p-type emitter on an n-type base semiconductor substrate | |

| WO2015083917A1 (en) | Method of pulverizing metallic glass, pulverized metallic glass, conductive paste, and electronic device | |

| KR20130057790A (ko) | 졸―겔 공정을 이용한 나노사이즈 글래스 프릿의 제조 방법 및 이를 포함하는 태양전지 전극 형성 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |