KR20110022659A - 워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 방법 및 장치 - Google Patents

워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 방법 및 장치 Download PDFInfo

- Publication number

- KR20110022659A KR20110022659A KR1020117000081A KR20117000081A KR20110022659A KR 20110022659 A KR20110022659 A KR 20110022659A KR 1020117000081 A KR1020117000081 A KR 1020117000081A KR 20117000081 A KR20117000081 A KR 20117000081A KR 20110022659 A KR20110022659 A KR 20110022659A

- Authority

- KR

- South Korea

- Prior art keywords

- ingot

- water

- coolant

- nozzles

- sprays

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D7/00—Casting ingots, e.g. from ferrous metals

- B22D7/12—Appurtenances, e.g. for sintering, for preventing splashing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/124—Accessories for subsequent treating or working cast stock in situ for cooling

- B22D11/1248—Means for removing cooling agent from the surface of the cast stock

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D30/00—Cooling castings, not restricted to casting processes covered by a single main group

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D9/00—Machines or plants for casting ingots

Abstract

예시적 실시형태들은 주조 공정에서 잉곳이 형성될 때에 잉곳을 표면을 냉각하는 데에 사용되는 냉각수를 제거하는 것과 관련된 것이다. 제트가 잉곳 표면과 접촉할 때에 냉각수가 잉곳 표면에서 분리될 수 있도록 하는 모멘텀을 구비하는 제트를 잉곳 표면에 일정 각도로 분사함으로써, 냉각수가 잉곳 표면에서 제거된다. 제거된 냉각수는 제거된 지점의 후속 위치에서 잉곳 표면과 다시 접촉하지 않도록 하는 경로를 따라 유동한다. 이러한 목적을 달성하기 위한 장치는 워터 제트를 발생시키는 노즐들과, 충분한 압력과 유속으로 워터를 노즐들에 공급하기 위한 공급 장치를 포함한다.

Description

본 발명은 금속 잉곳 주조에 관한 것이다. 보다 상세하게는, 본 발명은 잉곳이 주조 장치로부터 나올 때에 잉곳의 외부 표면에 냉각수를 가했다가 제거함으로써 금속 잉곳을 냉각하는 기술에 관한 것이다.

금속 잉곳을 주조하는 기법으로는 DC 주조(direct chill casting)(전자기 주조(EMC)를 포함하는 방법), 압연 슬래브 잉곳, 단조 잉곳, 압출 잉곳(빌렛) 등을 제조하는 핫 톱 기술 같은 다양한 기법이 있다. 잉곳이 몰드에서 나올 때에 잉곳 표면을 응고시켜, 잉곳이 완전히 응고하기 전에 잉곳의 내부로부터 용융 금속이 빠져나오는 경향을 줄이기 위해, 이들 다양한 주조 기법은 냉각 매체를 잉곳의 외부 표면에 가한다. 잉곳들은 수직 방향으로 주조되는 것이 일반적이지만, 일례로 수평형 DC 주조(HDC)와 같이 수평 방향으로 주조되기도 한다. 수직형 DC 주조에 있어서, 특히 몰드의 아래쪽 주위에서 잉곳의 외부 표면 위로 냉각수가 가해지며, 가해진 냉각수는 잉곳에서 아래로 흐르게 된다.

어떤 목적을 위해서는, 몰드 출구로부터 약간 이격된 지점에서 잉곳의 표면으로부터 냉각수를 제거하는 것이 바람직하다. 그 지점에서부터 잉곳의 냉각 속도가 감소되는데, 이는 표면이 수냉되기 보다는 공랭되기 때문이다. 일례로 지니거(Zinniger) 명의의 1980년 12월 9일자 미국 특허 제4,237,961호에는, 물리적인 와이퍼나 스퀴지 같은 기구를 금속 표면과 접촉시켜 냉각수를 제거하는 방법이 기재되어 있는데, 잉곳 표면은 여전히 뜨겁기 때문에, 와이퍼 기구는 급속하게 그 기능을 상실하게 된다. 특히 용탕이 새어 나와 탄성중합체 소재의 와이퍼 또는 금속제의 지지 구조물과 접촉하는 경우에는 더욱 그러하다, 주조 공정의 초기 단계에서는 이러한 유형의 기계식 와이퍼를 채용하는 것이 곤란할 수도 있다. 잉곳의 버트(하부) 형상이 기계식 와이핑 기구의 사용을 어렵게 할 수 있는데, 특히 잉곳이 얇은 경우에 그러하다. 일례로, DC 주조에서, 초기 충전하는 중에 떨어지기 시작하는 주 컬(primary curl) 및 부 컬(secondary curl), 금속은 종종 몰드로부터 흘러나오거나 빠져나와, 그 용융 금속이 와이퍼 위에 집적되어 탄성중합체 소재의 와이퍼가 잉곳을 와이핑하기도 전에 와이퍼를 태워버리기도 한다. 따라서, 버트-컬이 도래하기까지, 즉 잉곳이 10 내지 14 인치 정도 빠져 나오기 까지는 통상적으로 상기 와이퍼는 채용될 수 없다. 상기 잉곳과 기구적으로 접하는 와이퍼는 최종 컬의 앞에서 잉곳과 접할 수 없다. 따라서 냉각수가 제거되기 전에, 잉곳의 초기 10 내지 14 인치는 실질적으로 냉각되어야 한다. 와이퍼가 장착된 후, 버트부와 런부 사이의 서로 다른 온도는 금속 조직과 응력을 발생시켜 추가의 공정 문제를 야기하거나 주조, 예열 및 압연하는 중에 스크랩을 형성하게 된다.

압축 공기와 같은 기체 제트를 주조되는 금속에 가해 냉각수를 제거하는 방법이, 일례로 1955년 4월 5일에 특허된 자이글러(Zeigler) 명의의 미국 특허 제2,705,353호에 개시되어 있다. 그러나, 압축성 가스를 가압하는 것이 비효율적이기 때문에, 압축 공기 와이퍼는 설치 및 사용하는 데에 비용이 많이 소요된다.

와그스태프(Wagstaff) 등에 의한 미국 특허 제5,685,359호는 다이렉트 2차 냉각에 사용하기 위한 중첩된 스프레이 패턴으로 되어 있는 냉각제 스프레이 홀을 도시하고 있는데, 상기 스프레이 홀들이 냉각수를 제거하는 데에 사용되는 것은 아니다.

오하타케(Ohatake) 등에 의한 미국 특허 제5,431,214호는 냉각수 제트를 언급하고 있지만, 그러한 제트들도 냉각수를 제거하는 데에 사용되지는 않는다.

이에 따라, 잉곳으로부터 냉각수를 제거하는 개선된 방법에 대한 수요가 있다.

본 발명의 예시적 실시형태는, 금속 잉곳의 표면에서 냉각수를 제거하는 방법을 제공하는데, 냉각수는 잉곳 표면 위를 유동 방향을 따라 유동한다. 상기 냉각수 제거 방법은 하나 이상의 워터 스프레이를 상기 잉곳 표면 위로 지향시키되, 상기 냉각수가 상기 워터 스프레이와 만나서 그 냉각수가 상기 잉곳 표면으로부터 분리되도록 하는 각도 및 유속으로 워터 스프레이를 지향시키는 단계를 포함한다. 충분한 양의 냉각수가 제거되어 네츄럴 필름의 끓음이 발생하도록, 워터 스프레이가 작용하는 짧은 거리 내에 있는 모든 냉각수가 제거되도록 하는 것이 바람직하다.

다른 예시적 실시형태는, 금속 잉곳의 표면에서 그 표면 위를 유동 방향을 따라 유동하는 냉각수를 제거하는 장치를 제공한다. 상기 냉각수 제거 장치는, 상기 잉곳의 표면 위에 하나 이상의 워터 스프레이를 지향시키는 노즐들을 포함한다. 상기 노즐들은 잉곳 표면 위를 흐르는 냉각수가 상기 워터 스프레이와 만날 때에 잉곳 표면에서 분리될 수 있도록 경사지게 위치한다. 상기 냉각수 제거 장치는 상기 노즐들에 워터를 공급하는 하나 이상의 도관과, 상기 노즐들에 공급되는 워터를 가압하는 가압 장치를 또한 포함한다.

이들 예시적 실시형태에 따르면, 잉곳이 주조될 때에, 워터 제트 또는 스프레이를 사용하여 잉곳의 표면에서 냉각수를 제거한다. 냉각수를 제거하는 데에 사용되는 매체가 물이라는 점을 감안하면, 워터 제트를 발생시키는 장치는, 워터의 공급과 장치를 작동하는 데에 경제적이란 것을 알 수 있다(워터 제트의 공급원은 잉곳을 냉각하는 데에 사용되는 냉각수의 공급원과 동일할 수 있음). 냉각수 제거 방법 및 장치는 주조 공정의 초기 단계에서 사용될 수 있고, 빠져나오는 용탕에 의해 워터 제트들이 영향을 받지 않기 때문에 주조 몰드의 출구에 근접하여 사용될 수 있으며, 잉곳의 프로파일에 따라 워터 제트의 형상도 다양하게 생성될 수 있다.

이하에서, 첨부된 도면을 참조하여 본 발명을 상세하게 설명한다.

도 1은 냉각수를 제거하기 위해, 기계식 와이퍼가 장착되어 있는 공지의 DC 주조 장치의 수직 단면을 나타내는 도면이다.

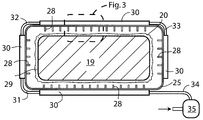

도 2는 DC 주조에 의해 주조되는 잉곳의 수평 단면도로, 냉각수 제거 장치의 예시적 실시형태를 도시하고 있다.

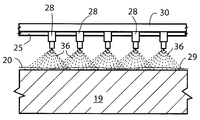

도 3은 도 2의 냉각수 제거 장치의 일부분의 확대도로, 워터 제트의 작동 상태를 도시하고 있다.

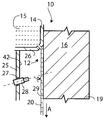

도 4는 도 2의 냉각수 제거 장치의 일부분의 수직 단면도로, 워터 제트가 작동하기 전의 상태를 도시하고 있다.

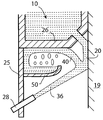

도 5는 도 4에 나타낸 부분과 동일한 도면으로, 워터 제트가 작동한 후의 장치를 도시하고 있다.

도 6은 도 5의 도면과 유사한 수직 단면도로, 스커퍼를 사용하여 냉각수를 제거하는 예시적 실시형태를 도시한다.

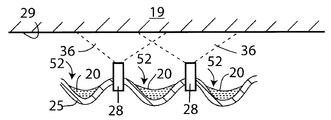

도 7은 파형 실드 벽을 사용하여 잉곳 표면에서 떨어진 냉각수들이 모이는 채널을 형성하는 다른 예시적 실시형태를 도시하는 도면이다.

도 8 내지 도 10은 좁은 원통형 워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 다른 실시형태들을 도시하는 도면이다.

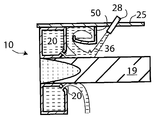

도 11은 수평형 DC 주조기에 장착된 예시적 실시형태를 설명하는 단면도이다.

도 1은 냉각수를 제거하기 위해, 기계식 와이퍼가 장착되어 있는 공지의 DC 주조 장치의 수직 단면을 나타내는 도면이다.

도 2는 DC 주조에 의해 주조되는 잉곳의 수평 단면도로, 냉각수 제거 장치의 예시적 실시형태를 도시하고 있다.

도 3은 도 2의 냉각수 제거 장치의 일부분의 확대도로, 워터 제트의 작동 상태를 도시하고 있다.

도 4는 도 2의 냉각수 제거 장치의 일부분의 수직 단면도로, 워터 제트가 작동하기 전의 상태를 도시하고 있다.

도 5는 도 4에 나타낸 부분과 동일한 도면으로, 워터 제트가 작동한 후의 장치를 도시하고 있다.

도 6은 도 5의 도면과 유사한 수직 단면도로, 스커퍼를 사용하여 냉각수를 제거하는 예시적 실시형태를 도시한다.

도 7은 파형 실드 벽을 사용하여 잉곳 표면에서 떨어진 냉각수들이 모이는 채널을 형성하는 다른 예시적 실시형태를 도시하는 도면이다.

도 8 내지 도 10은 좁은 원통형 워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 다른 실시형태들을 도시하는 도면이다.

도 11은 수평형 DC 주조기에 장착된 예시적 실시형태를 설명하는 단면도이다.

수류를 사용하여, 예컨대 알루미늄, 마그네슘 또는 구리 합금 같은 비철 금속이나 경금속의 처음으로 형성되는 금속 잉곳을 냉각하는 여러 유형의 장치에, 본 발명의 예시적 실시형태들이 사용될 수 있다. 그러나, 예시적 실시형태들은 DC 주조 장치에 사용되기에 특히 적합하다. 도 1에는 DC 주조 장치의 일 형태가 도시되어 있으며, 본 발명을 보다 잘 이해할 수 있도록 바람직한 실시형태 그리고 예시적 실시형태로 이하에서 간략하게 개시되어 있다. 다만, 본 발명이 이러한 유형의 장치에 한정되는 것이 아님에 유의해야 한다.

도 1은 금속 잉곳을 생산하는 DC 주조 몰드(direct chill casting mold)의 수직 단면도로, 잉곳 외부 표면에서 냉각수를 제거하는 공지의 장치를 도시하고 있다. 상기 공지의 장치는 와그스태프 등에 의해 출원되어 2007년 5월 10일에 공개된, 미국 특허 공개 공보 제2007/0102136호에 개시되어 있다(상기 공보의 기재 사항들은 본 출원 명세서에 참고로 통합된다). 상기 몰드는 그 전체가 도면부호 10으로 지시되어 있고, 상기 몰드의 상부 입구(11)와 하부 출구(12)는 개방되어 형성되어 있다. 용탕은 화살표(13)로 표시된 바와 같이 몰드의 상부 입구를 통해 몰드 내로 주입된다. 상기 몰드는 주 냉각 채널(14)을 포함하며, 상기 주 냉각 채널에는 몰드의 내벽을 냉각하는 순환 냉각수(15)로 채워져 있다. 상기 몰드 벽에 인접하는 용탕은 냉각되어 몰드를 빠져나오는 엠브로이 잉곳(embryonic ingot)(16)을 형성한다. 상기 엠브로이 잉곳은 응고된 금속 쉘(18)로 둘러싸여 있는 용탕 섬프(molten metal sump)(17)를 구비한다. 상기 잉곳이 하강하여 몰드의 출구(12)에서 원격된 지점에서 완전히 응고되어, 중실 잉곳(19)을 형성하는 지점까지 상기 응고된 금속 쉘의 두께가 증가한다. 상기 몰드의 하부 출구(12)에 인접하는 채널(14)로부터 냉각 수류 또는 워터 제트(20)를 잉곳 표면 위에 부어 상기 용탕 섬프 주위에 응고된 외각 쉘(18)을 형성 및 유지하도록 한다. 상기 냉각 수류는 상기 엠브로이 잉곳의 측면을 따라 내려가다가, 상기 몰드의 출구로부터 거리 X만큼 떨어져 있는 기계식 와이퍼(21)에 의해 제거된다. 이러한 방식으로 제거된 냉각수(20)는 잉곳(19)으로부터 이격되어 수류(22)를 형성하여, 더 이상 냉각 효과를 발휘하지는 않게 된다. 와이퍼는 연질의 가요성 소재나 탄성중합체로 고리모양으로 제조되며, 상기 잉곳의 외부 표면과 물리적으로 접촉하면서 냉각수를 닦아 낸다. 상기 와이퍼는 금속이나 이와 유사한 강성 재질의 홀더(미도시)에 의해 유지된다. 도 1에 도시되어 있는 장치에서, 거리 X는 잉곳이 "자체 균질화"(self homogenize)할 수 있도록 정해진다. 물론, 냉각수가 상기 몰드로부터 소정의 거리만큼 떨어져서 제거되어야 하는 다른 이유도 있다. 따라서, 예시적 실시형태들은 상기의 하나의 목적에 한정되는 것은 아니다.

본 발명의 바람직한 예시적 실시형태에서, 도면부호 21로 표기되어 있는 유형의 기계식 와이퍼는, 잉곳의 표면에서 냉각수를 제거하는 일련의 워터 제트로 대체될 수 있다. 이러한 일련의 워터 제트의 예시들이 도 2 내지 도 11에 도시되어 있다. 도 2는 DC 주조 몰드 아래로 소정의 거리만큼 떨어져 있는 지점으로, 냉각수가 제거되는 지점의 수평 단면을 도시하고 있다. 잉곳(19)(또는 엠브로이 잉곳(16)) 주위에는 냉각수(20)의 표면층이 하향 유동하며, 잉곳(19)의 주위는, DC 주조 몰드(10)의 하부 벽(26)에서부터 하향 연장하는 (일례로 알루미늄이나 스테인리스 강 같은 금속제의) 단편 고형 수직 벽(25)에 의해 수평방향으로 약간 이격된 상태로 완전히 둘러싸여 있다(도 4 및 도 5 참조). 상기 벽(25)이 반드시 필요한 것은 아니지만, 상기 벽(25)은 주변 영역에서 상기 잉곳과 동시에 주조되는 또 다른 잉곳에 냉각수가 분사되는 것을 방지하는 차폐재(shield) 역할을 한다. 도시되어 있는 실시형태에서, 상기 벽(25)에는 복수의 홀 또는 슬롯(27)이 형성되어 있는데, 이들 슬롯들은 모두 동일한 수직 높이에 위치하고 있다. 가늘고 긴 노즐(28)이 상기 벽의 외부에서부터 각 슬롯을 관통하여 잉곳의 외부 표면(29)에서 약간 떨어진 지점까지 연장하고 있다. 도 2로부터 명확하게 알 수 있듯이, 상기 잉곳(19)의 각 측면 상의 노즐(28)들은 서로 연결되어 있으며, 가압하여 상기 노즐들에 워터를 공급하는 매니폴드(30)를 형성하고 있고, 매니폴드들은 고압 신축성 호스(31, 32, 33)에 의해 서로 직렬로 연결되어 있다. 일련의 매니폴드들 중 제1 매니폴드는 고압 신축성 호스(34)에 의해, 가압하여 워터를 공급하는 장치(35) 일례로 펌프에 연결되어 있다. 이러한 방식으로 가압된 상태로 워터가 공급되면, 상기 노즐들은 워터 제트(36)(도 3)를 잉곳의 표면(29)에 분사하게 된다. 상기 노즐들 각각은 평탄형 팬(flat fan) 형태의 워터 제트(36)를 형성한다는 점에 주목해야 한다. 이에 따라, 워터 제트(36)는 일반적으로 수직 방향으로는 평탄형이지만, 위에서 보면 바깥쪽으로 확장하는 형상으로 되어, 제트는 수평방향으로 확장하는 거리보다 상당히 짧은 거리만큼 수직방향으로 확장한다. 팬 형상의 워터 제트(36)는 도시되어 있는 바와 같이 부분적으로 중첩되는 것이 바람직하다. (도 3의 평면도에 도시하고 있는 바와 같이) 워터 제트의 정점 각(angle of the apex)은 적어도 65°인 것이 바람직하고, 72° 이상일 수도 있다. 노즐들은, 잉곳 표면(29)에서 워터 제트들이 1 내지 2 인치씩 중첩되도록 하는 거리만큼 서로 (및/또는 잉곳으로부터) 이격되어 있는 것이 바람직하다. 이러한 구성이 특히 바람직하지만, 다음의 실시형태에서 설명하는 바와 같이 예컨대 원통형 제트와 같은 다른 형상의 워터 제트를 형성하는 노즐들이 채용될 수 있다는 점과, 워터 제트들이 반드시 중첩될 필요는 없다는 점에 주목해야 한다.

매니폴드(30)는 임의의 크기와 임의의 형상을 취할 수 있지만, 그 단면은 정사각형(예컨대 한 변의 길이가 1.25 인치인 정사각형)이고, 노즐(28)들은 서로에 대해 최대 약 5 인치 간격으로 배치되는 것이 바람직하다. 다만 이러한 구성은 특정 몰드와 장치들의 공간에 따라 변경될 수 있다. 표준 DC 주조 장치에 있어서, 매니폴드(30)는, 일례로 잉곳의 장변부에서는 1720 ㎜이고 잉곳의 단변부에서는 560 ㎜일 수 있다. 노즐(28)에 공급되는 워터의 압력은 잉곳의 표면에서 냉각수 전부 또는 냉각수의 대부분을 제거하기에 적당해야 하며, 각 노즐에 분당, 몰드 둘레의 거리의 선형 인치 당 적어도 0.4 갤런(gpm/인치), 최대 약 1.5 gpm/인치 (이상적으로는 0.6 내지 1.0 gpm/인치)의 유속으로 공급하기 위해, 적어도 80 psi, 최대 약 150 psi가 바람직하며, 100 psi 내지 120 psi가 특히 바람직하다. 몰드 배출 유속(와이퍼보다 앞에서 몰드로부터 냉각수 전부를 배출하는 것과 관련된 유속)은 적어도 0.6 gpm/인치, 최대 약 1.5 gpm/인치가 바람직하며, 특히 0.7 내지 1.0 gpm/인치가 바람직하다. 고압 호스(31, 32, 33)들이 막히거나 보수가 필요한 경우 하나 이상의 매니폴드들을 교체할 때에 쉽게 분리 및 재연결할 수 있도록 하기 위해, 고압 호스(31, 32, 33)들은 신속 해제형 피팅품에 의해 매니폴드에 부착되는 것이 바람직하다. 또한 매니폴드(30)들은 그 매니폴드들이 잉곳(19)에 근접하거나 잉곳(19)으로부터 멀어지도록 하거나 및/또는 주조 몰드에 근접하거나 주조 몰드로부터 멀어지도록 하는 장치(미도시) 위에 지지되는 것이 바람직하다. 또한 작업 환경에 따라 잉곳 표면에 대한 분사 각도를 조절할 수 있도록, 노즐들이 수평축 주위로 회전할 수 있도록 하는 것이 바람직하다.

워터 제트들이 작동하는 상태는, 주조 몰드(10)의 하부 벽(26) 영역의 수직 단면을 확대 도시하고 있는 도 4 및 도 5에 잘 나타나 있다. 명료함을 위해, 상기 도면에 매니폴드(30)들은 도시하지 않았지만, 매니폴드(30)들은 상기 벽(25)의 바로 외부에 위치하고 있다. 도 4는 워터 제트가 작동하기 전의 상태를 보여주고 있다. 노즐(28)들은 수직 벽(25)을 관통하여 주조 몰드의 출구(12)에서 빠져나오는 잉곳(19)의 표면(29)을 향하고 있다. 몰드 채널(14)의 아래쪽에 있는 구멍에서 냉각수(20)가 잉곳 표면(29) 위로 흐르며, (화살표 A로 표시한 바와 같이) 냉각수는 잉곳의 외부 표면을 따라 연속된 층을 이루며 하향으로 유동한다. 워터 제트가 작동하지 않는 경우, 냉각수는 위와 같은 방식으로 잉곳 아래쪽으로 유동하여 잉곳의 바닥 또는 냉각수 수거 풀에 도달한다. 도 5에 도시한 바와 같이, 주조 몰드의 하부에서부터 거리 X만큼 떨어진 지점에서 냉각수를 제거하기 위해, 노즐(28)에 가압된 워터가 공급되어 잉곳의 표면(29)과 접촉하는 평탄형 팬형 워터 제트(36)를 형성한다. 상기 워터 제트가 충분한 운동량(워터의 부피 및 유속)과, 냉각수(20)의 유동 방향과 대향하는 이동 성분을 구비하는, 표면(29)에 대한 적당한 각도(α)(65 내지 75°가 바람직하며, 68 내지 72°가 특히 바람직함)를 구비하면, 제트들은 잉곳 표면에서 냉각수(20)를 벗겨내고, 잉곳 표면(29)에서 제거된 냉각수는 (화살표 B로 나타낸 바와 같이) 상향 유동(40)이 된다. 이는 노즐(28)들은, 스트림(20)이 하향 유동하는 경우, 수평방향에서 15 내지 25°, 보다 바람직하기로는 19 내지 22° 상향 경사지게 위치한다는 것을 의미한다. 다만 특정 상황에 있어서, 가장 유효한 경사각은 시행착오 및 실험에 의해 결정될 수 있다. 워터 제트들을 중첩시킴으로써 잉곳으로부터 유동 냉각수를 제거하는 데에 추가로 보조할 수 있다. 이는 중첩된 영역의 워터에 의해 형성된 운동량이 유동 냉각수가 상호작용적 분수 효과로 잉곳으로부터 분사 탈락하도록 하기 때문이다. 이상적으로는, 이러한 방식에 따라 얇은 잔류 필름을 남기면서 충분히 많은 양의 냉각수가 제거된다. 상기 잔류 필름 형태의 냉각수는, 잉곳이 고온이기 때문에 잉곳에서 증발된다.

바람직하기로는, 냉각수의 상향 유동(40)은 잉곳과 몰드 사이의 접합점과 충돌하지 않으면서 주조 몰드의 하부 벽(26)에서 튕겨져 몰드 캐비티로 들어가서, (화살표 C로 나타낸 바와 같이) 수직 벽(25)의 안쪽 면(42)에서 하향 유동하여, 거리 X 이후의 지점에서는 잉곳의 표면(29)과 냉각수는 더 이상 접촉하지 않게 된다. 이에 따라, 냉각수는 장치의 기계 부분과 직접 접촉하지 않으면서 잉곳 표면에서 제거된다.

거리 X 이후 지점에서 잉곳의 냉각이 소정의 정도로 감소되도록, 충분한 양의 냉각수가 표면(29)에서 제거되어야 한다는 점에 주목해야 한다. 이러한 방식에 따라, 냉각수의 전부 또는 실질적으로 냉각수의 전부가 제거되는 것이 바람직하지만, 거리 X 이후의 지점에서 소량의 냉각수가 잔류하기 때문에, 냉각수 전부가 반드시 제거되어야 하는 것은 아니다. 그러나, 잔류하는 냉각수는 잉곳의 열에 의해 증발되어 신속하게 또는 순간적으로 사라지는 것이 일반적이다. 또한, 임의의 특정 케이스에 있어서 요망되는 냉각 효과에 따르면, 잔류 냉각수가 증발에 의해 순식간에 제거되지 않고 소량의 냉각수가 잔류하는 것도 용인될 수 있다. X 지점 이후에서 냉각수 양의 적어도 90% 이상, 더 바람직하기로는 95% 이상, 더욱 바람직하기로는 99% 이상이 워터 제트에 의해 제거되고, 증발에 의해 신속하게 또는 실질적으로 순식간에 제거되는 서브-필름의 냉각수를 남기는 것이 바람직하다.

노즐과 잉곳의 간격은 이하의 사항들을 고려하여 최적화하는 것이 바람직하다. 노즐들이 잉곳에 근접할수록, 잉곳 표면과 접촉하는 제트 내 워터의 운동량이 증가하지만, 주조 공정 중에 몰드 또는 잉곳에서 용탕이 유출되는 경우에는 노즐이 손상될 위험성도 커지게 된다. 또한, 노즐들이 잉곳에 근접할수록, 잉곳 둘레 전체 주위에 워터를 일정 라인으로 충돌시키기에 필요로 하는 노즐의 수량이 증가한다. 따라서, 제트 내의 워터의 운동량이 잉곳에서 냉각수를 제거하기에 효과적인 운동량 이하로 떨어지지 않는 범위 내에서, 노즐들과 잉곳의 간격은 가능하면 커야 한다.

워터 제트가 잉곳 표면에 분사되는 지점인 거리 X는 소망하는 워터의 냉각수 제거(stripping) 조업에 따라 달라질 수 있다. 상술한 바와 같이, 거리 X가 워터 스트리핑 후에 잉곳의 온도가 균질화 영역으로 상승하도록 하는 경우에 있어서, 워터 스트리핑은 "인시투 균질화"(in-situ homogenization)를 위해 필수적일 수 있다. 선택적으로는, 냉각수 제거가 잉곳 내에 응력 제거(stress relief)를 위해 수행될 수 있다. 와이퍼로 경질 합금(hard alloy)이 사용되는 통상의 와이핑에서, 상기 거리 X는 더 크게 설정되며, 임의의 잔류 냉각수의 플래시 보일링 효과(flash boiling effect)는 그다지 중요하지 않을 수 있다.

일부 경우에 있어, 상기 잉곳의 다른 측면에 대해, 거리 X가 서로 다르게 설정될 수 있다. 잉곳의 단변(잉곳의 단부)은 잉곳의 장변(압연 면)에 요구되는 제트 접촉점보다 높게 (상기 몰드에 근접하게) 설정될 수 있다. 또한, 얇은 잉곳의 워터 접촉점은 두꺼운 잉곳의 워터 접촉점보다 높게 설정될 수 있다. 그러나, 유동하는 워터가 잉곳의 서로 다른 측면에 대해 서로 다른 힘 가하지 않는 한은 (예컨대 수평형 DC 주조에 있어서의 중력), 워터 제트의 유속과 압력은 잉곳의 모든 부분에서 동일한 것이 일반적이다. 그러한 경우, 각 잉곳 면에 대해 워터 스트리핑의 소망하는 정도를 달성하기 위해, 잉곳의 서로 다른 부분에 대한 유속 및/또는 압력은 변화할 수 있다.

냉각수를 제거하기 위한 노즐의 이상적인 각도는, (예컨대 매니폴드(30)를 회전시켜서) 제트의 각도를 수작업으로 조절하고 그 결과를 관측함으로써 결정될 수 있다. 이는 주조 장치를 예비적으로 작동시켜 이루어질 수 있으며, 동일한 특성의 후속하는 모든 주조 공정에서 동일한 각도를 유지할 수 있다.

본 발명의 예시적 실시형태들은 이들 실시형태들이 전술한 와그스태프 명의의 미국 특허 5,685,359호에 개시되어 있는 냉각수 분사 수단과 함께 사용되면, 특히 효과적일 수 있다는 점에 주목해야 한다. 그 냉각 수단은 잉곳을 냉각시키기 위해 주조 몰드의 출구에 스플릿 제트/듀얼 제트 장치를 채용하고 있다.

안전성, 성능 및 유지보수의 이유로, 워터가 통과하는 호스와 매니폴드에는 필터, 차단 밸브(shut off valve) 및 다른 통상적인 장치들이 장착될 수 있다. 일례로, 노즐이 막히는 것을 방지하기 위해, 50 메쉬 필터가 장착될 수 있다. 이러한 필터는, 장치의 성능이 저하되는 것을 최소화하기 위해, 압력을 가하여 워터를 공급하는 장치(35)의 공급 측에 장착될 수 있다. 상기 장치(35)는 일례로 150 psi 이상의 워터압과 115 갤런/분 이상의 워터 유량을 형성할 수 있는 펌프일 수 있다. 일례로, 미국, 오레곤주 97013, 캔비, 사우스 세쿠오이아 파크웨이 310에 위치하는 파이오니어 펌프사(Pioneer Pump Inc,)로부터 취득할 수 있다(예컨대 SC32C10 모델). 냉각하는 데에 사용되는 동일한 냉각수가 노즐에 대해 채용되거나, 다른 공급원으로부터 공급될 수도 있다. 상기 워터는 실질적으로 순수한 워터이지만, 예컨대 에틸렌 글리콜과 같은 다양한 첨가제들을 함유할 수도 있다. 워터가 그러한 첨가제들을 포함하는 경우, 상기 냉각수의 공급원과는 다른 공급원으로부터 공급되어야 함은 당연하다. 상기 워터는 원치 않는 첨가제들을 포함할 수도 있는데, 재순환된 냉각 유동 워터가 사용되는 경우에 특히 그러하다. 상기 워터가 노즐에 공급될 때에, 상기 워터의 온도는 주위 온도인 것이 일반적이다.

노즐(28)은 120 psi의 압력에서 65°이상(바람직하기로는 72°)의 아크로 분 당 약 0.8 내지 1.0 갤런(심지어는 1.5 갤런 이상)의 워터를 공급할 수 있는 것이 바람직하다. 그러한 노즐들은 일례로 미국, 일리노이주 60189-7900, 휘에튼, 사서함 7900의 스프레이 시스템사(Spraying Systems Co.)로부터 구매할 수 있다. 상기 벽의 안쪽 면을 따라 반대 방향으로 유동하는 냉각수 유동과 접촉하여 인터럽트 되는 것을 방지하기 위해 노즐들이 차폐 벽(25)을 통해 충분히 투사하도록, 상기 노즐들은 확장기(extender)와 함께 사용되는 것이 바람직하다.

대안적인 실시형태가 도 6에 도시되어 있다. 이 실시형태에서, 몰드(10)의 하부 측에는, 냉각수가 벽(25)에서 노즐(28)이 위치하는 높이까지 내려가기 전에 잉곳(19)으로부터 제거된 냉각수(20)를 모으기 위한 스커퍼(scupper)(50)가 형성되어 있다. 이는, 제거된 냉각수가 노즐(28)의 조업 또는 워터 제트(36)의 형상이나 파워에 역효과를 미치거나 방해할 가능성을 방지하기 위한 것이다. 스커퍼(50)에 모인 워터는 몰드의 단부를 향해 유동하여 잉곳 밖으로 유출되거나 적당한 채널(미도시)을 통해 제거된다.

또 다른 대안의 장치가 도 7에 도시되어 있다. 도 7에 도시되어 있는 장치는 평면도 상에서 파형(corrugated shape)인 차폐 벽(25)을 사용하고 있다. 노즐(28)은 잉곳(19)의 표면(29)에 근접한 지점에서 벽(25)을 관통하여 돌출되어 있다. 제트(36)에 의해 몰드에서 제거된 냉각수(20)는 도 5에 도시한 방식으로 잉곳으로부터 멀어지면서 휘어진(curl back) 후에, 벽(25)에서 잉곳에 근접한 지점들 사이에 형성되어 있는 수직 채널(52)로 유동한다. 이는 냉각수를 노즐(28)과 워터 제트(36)로부터 멀어지는 방향으로 지향시켜, 제트와 간섭되는 경향을 최소화한다.

도 8 내지 도 10은, 전술한 실시형태의 팬 모양 제트 대신에 좁은 원통형 워터 제트가 사용되고 있는 실시형태를 보여주고 있다. 도 8에서, 제트(36)는 냉각수(20) 표층을 침투하여 잉곳(19)의 표면(29)에 도달한 후에 퍼지면서 냉각수를 잉곳 표면으로부터 분리시킨다. 도 9의 경우, 제트(36)가 잉곳(19)과 접촉한 후, 제트(36)가 다른 제트(36)와 만날 정도로 충분히 퍼져서 상기 노즐들 사이의 지점에서 제트들이 조합된 "상호작용적 분수"(54)를 형성한다. 이러한 효과는 노즐들의 압력과 유속을 충분히 조절함으로써 발생될 수 있다. 이에 따라, 냉각수 층이 잉곳으로부터 완전히 분리되게 된다.

도 10의 경우에 있어서, 잉곳 표면으로부터 냉각수의 분리를 극대화하기 위해, 노즐들을 서로를 향해 경사지게 배치함으로써, 도 9에 도시되어 있는 효과가 두드러진다.

도 11은 수평형 DC 주조기에 적용되어 있는 본 발명의 예시적 실시형태를 보여주고 있다. 수평형 DC 주조 장치에서, 노즐들의 위치는, 워터 와이핑 제트가 잉곳의 상부 표면과 접촉하는 위치가 잉곳의 하부 표면과 접촉하는 위치와 다른 지점에서 접촉하도록 조절될 수 있다. 또한, 도시되어 있는 실시형태에서, 잉곳의 상단부에는 잉곳으로부터 제거된 냉각수(20)를 모아 배출하기 위해 스커퍼(50)가 사용된다. 제거된 냉각수를 모아서 배출하는 이러한 수단을 사용하지 않으면, 냉각수가 잉곳 위에 다시 떨어져서 잉곳의 냉각 특성에 역효과를 야기한다. 잉곳의 하단부에서, 냉각수(20)는 도시되어 있는 바와 같이 잉곳(19)에서부터 자연스럽게 낙하한다. 선택적으로는 냉각수를 제거하기 위해, 몰드에서부터 이격된 위치에 일련의 워터 제트가 가해질 수 있다. 그러나, 몰드의 하단부에는 몰드의 상단부에 사용되어 있는 것과 같은 스커퍼(50)는 필요하지 않다. 이는 잉곳에서 제거된 냉각수는 중력 작용에 의해 어차피 잉곳으로부터 떨어져 나가기 때문이다. 도 6의 실시형태에서와 같이, 스커퍼(50)는 수집된 냉각수를 몰드의 단부로 배출하며, 잉곳 또는 노즐들과 접촉하지 않도록 한다.

전술한 실시형태들은 바람직한 실시형태로 기재되어 있지만, 다양한 변형 및 변조가 가능하다. 전술한 바와 같이, 예시적 실시형태들은 도 1의 DC 주조 장치뿐만 아니라 다양한 유형의 주조 장치에 사용될 수 있다. 또한, 본 발명은 예컨대 알루미늄 합금, 마그네슘 합금 및 동 합금 같은 여러 종류의 금속들에 대해 사용될 수 있다. 알루미늄 합금을 주조하는 데에 사용되는 것이 가장 바람직하다.

Claims (26)

- 금속 잉곳의 표면에서 잉곳 표면 위를 유동 방향을 따라 유동하는 냉각수를 제거하는 방법으로,

하나 이상의 워터 스프레이를 상기 잉곳의 표면 위로 지향시키되, 상기 워터 스프레이와 만난 냉각수가 상기 잉곳 표면으로부터 분리되도록 하는 각도 및 유속으로 워터 스프레이를 지향시키는 단계를 포함하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법. - 제1항에 있어서, 상기 워터 스프레이가 상기 냉각수의 유동 방향과 대향하는 방향으로 65 내지 75도의 경사각을 이루며 상기 잉곳 표면 위로 지향되는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제1항 또는 제2항에 있어서, 상기 워터 스프레이 각각의 유속이 최대 1 갤런/분인 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제1항, 제2항 또는 제3항에 있어서, 상기 워터 스프레이는 일반적으로 평탄한 팬 형상으로 이루어진 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제4항에 있어서, 상기 팬 형상의 워터 스프레이들이 잉곳과 접촉하는 지점에서 중첩되도록, 상기 팬 형상의 워터 스프레이들이 서로에 대해 근접하여 위치하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제4항에 있어서, 상기 팬 형상의 워터 스프레이들이 1 내지 2 인치 범위에서 중첩되도록, 상기 팬 형상의 워터 스프레이들이 서로에 대해 근접하여 위치하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제4항에 있어서, 상기 팬 형상의 워터 스프레이들 각각이 65도 이상의 아크로 확장하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제1항 내지 제7항 중 어느 하나의 항에 있어서, 상기 스프레이들은 서로에 대해 최대 5인치 거리만큼 이격되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제1항 내지 제8항 중 어느 하나의 항에 있어서, 워터 스프레이에 의해 잉곳 표면에서 제거된 냉각수와, 잉곳 표면과 접촉한 후에 워터 스프레이에서 나온 워터가 잉곳 표면과 원격된 경로를 따르도록 하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제1항 내지 제9항 중 어느 하나의 항에 있어서, 워터 스프레이에 의해 잉곳 표면에서 제거된 냉각수와, 잉곳 표면과 접촉한 후에 워터 스프레이에서 나온 워터가 잉곳 표면과 접촉하지 않도록 유지되며, 잉곳 주위의 영역에 수집되도록 하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 잉곳의 표면에 냉각수를 가하는 오리피스가 장착되어 있는 DC 주조 몰드로부터 나오는 잉곳에 적용되는 제1항 내지 제10항 중 어느 하나의 항에 따른 방법으로, 상기 DC 주조 몰드로부터 사전에 결정된 거리만큼 이격된 지점에서 상기 스프레이들 모두가 상기 표면 위로 지향되는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제11항에 있어서, 상기 잉곳은 일반적으로 네 변을 구비하는 직사각형이며, 상기 스프레이들은 상기 DC 주조 몰드에서 소정의 거리만큼 이격된 지점에서 상기 잉곳의 상기 네 변 모두에 지향되는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 제11항에 있어서, 상기 DC 주조 몰드는 수직방향 주조를 위해 배향되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 방법.

- 금속 잉곳의 표면에서 그 표면 위를 유동 방향을 따라 유동하는 냉각수를 제거하는 장치로,

상기 잉곳의 표면 위에 하나 이상의 워터 스프레이를 지향시키는 노즐들로, 상기 노즐들은 냉각수가 상기 워터 스프레이와 만날 때에 상기 표면에서 분리되어 상기 표면 위를 유동하도록 경사지게 위치하는, 노즐들과;

상기 노즐들에 워터를 공급하는 하나 이상의 도관; 및

상기 노즐들에 공급되는 워터를 가압하는, 가압 장치;

를 포함하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치. - 제14항에 있어서, 상기 하나 이상의 노즐들이 냉각수의 유동 방향과 대향하는 방향으로 65 내지 75도의 범위 내에서 상기 표면에 대해 경사지게 배향되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항 또는 제15항에 있어서, 상기 워터 스프레이의 유속이 최대 약 1.5 갤런/분인 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항, 제15항 또는 제16항에 있어서, 상기 노즐들은 일반적으로 평탄한 팬 형상의 워터 스프레이를 생성하도록 구성된 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항 내지 제17항 중 어느 한 항에 있어서, 상기 노즐들은 상기 스프레이들이 잉곳과 접촉하는 지점에서 중첩되도록, 서로에 대해 근접하여 위치하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제18항에 있어서, 상기 노즐들은 상기 스프레이들이 1 내지 2 인치 범위에서 중첩되도록, 서로에 대해 근접하여 위치하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제17항 또는 제18항에 있어서, 상기 노즐들은 상기 팬 형상의 스프레이들 각각이 65도 이상의 아크로 확장되도록 구성된 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항 내지 제20항 중 어느 하나의 항에 있어서, 상기 노즐들은 서로에 대해 최대 5인치 거리만큼 이격되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항 내지 제21항 중 어느 하나의 항에 있어서, 상기 노즐들은 상기 스프레이에 의해 잉곳 표면에서 제거된 냉각수와, 잉곳 표면과 접촉한 후에 상기 스프레이로부터 나온 워터가 잉곳 표면으로부터 원격된 경로를 따르도록 구성되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제14항 내지 제22항 중 어느 하나의 항에 있어서, 상기 노즐들은 상기 스프레이에 의해 잉곳 표면에서 제거된 냉각수와, 잉곳 표면과 접촉한 후에 상기 스프레이로부터 나온 워터가 잉곳 표면과 접촉하지 않도록 유지되되 잉곳 둘레 영역에 수집되도록 구성되는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 상기 잉곳을 제조하기 위해 상기 잉곳의 상기 표면에 상기 냉각수를 가하는 오리피스가 장착되어 있는 DC 주조 몰드를 포함하는, 제14항 내지 제23항 중 어느 하나의 항에 따른 장치로, 상기 노즐들은 상기 DC 주조 몰드의 출구로부터 사전에 결정된 거리만큼 이격된 지점에 위치하는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제24항에 있어서, 상기 노즐들은 DC 주조 몰드로부터 동일한 거리만큼 이격된 지점에서, 상기 잉곳의 상기 네 변 모두를 향해 지향되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

- 제24항에 있어서, 상기 DC 주조 몰드는 수직방향 주조를 위해 배향되어 있는 것을 특징으로 하는, 금속 잉곳 표면에서 냉각수를 제거하는 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13128308P | 2008-06-06 | 2008-06-06 | |

| US61/131,283 | 2008-06-06 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110022659A true KR20110022659A (ko) | 2011-03-07 |

Family

ID=41397664

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117000081A KR20110022659A (ko) | 2008-06-06 | 2009-05-28 | 워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 방법 및 장치 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20090301683A1 (ko) |

| EP (1) | EP2293892A1 (ko) |

| JP (1) | JP2011526205A (ko) |

| KR (1) | KR20110022659A (ko) |

| CN (1) | CN102083569A (ko) |

| CA (1) | CA2725614A1 (ko) |

| WO (1) | WO2009146527A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104368771A (zh) * | 2014-12-08 | 2015-02-25 | 西南铝业(集团)有限责任公司 | 一种硬质合金铸造用刮水装置 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8813827B2 (en) * | 2012-03-23 | 2014-08-26 | Novelis Inc. | In-situ homogenization of DC cast metals with additional quench |

| CN104399913A (zh) * | 2014-12-10 | 2015-03-11 | 西南铝业(集团)有限责任公司 | 一种铸造用刮水装置及其刮水器升降机 |

| JP6560838B1 (ja) * | 2019-02-12 | 2019-08-14 | 株式会社神戸製鋼所 | 連続鋳造用鋳型および連続鋳造装置並びに連続鋳造方法 |

| KR20230004813A (ko) * | 2020-07-22 | 2023-01-06 | 노벨리스 인크. | 직접 냉각 주조 몰드 시스템 |

| CN113441689A (zh) * | 2021-06-08 | 2021-09-28 | 江苏神铸智能科技有限公司 | 一种合金铸锭自动化生产设备 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1874959A (en) * | 1929-04-20 | 1932-08-30 | Bethlehem Steel Corp | Rod cooling and water eliminating apparatus |

| US2705353A (en) * | 1952-04-04 | 1955-04-05 | Kaiser Aluminium Chem Corp | Method of continuous casting |

| US4237961A (en) * | 1978-11-13 | 1980-12-09 | Kaiser Aluminum & Chemical Corporation | Direct chill casting method with coolant removal |

| GB2077643A (en) * | 1980-06-13 | 1981-12-23 | British Aluminium | Wiping cooling water from a continuous casting |

| US4474225A (en) * | 1982-05-24 | 1984-10-02 | Aluminum Company Of America | Method of direct chill casting |

| JPH05318031A (ja) * | 1992-05-12 | 1993-12-03 | Yoshida Kogyo Kk <Ykk> | 連続鋳造の冷却方法、同装置及び鋳型 |

| US5582230A (en) * | 1994-02-25 | 1996-12-10 | Wagstaff, Inc. | Direct cooled metal casting process and apparatus |

| JP3607503B2 (ja) * | 1998-06-23 | 2005-01-05 | 古河スカイ株式会社 | アルミニウム合金鋳塊割れ防止装置とdc鋳造方法 |

| DE10001073A1 (de) * | 2000-01-13 | 2001-07-19 | Sms Demag Ag | Verfahren und Vorrichtung zum Verhindern einer unerwünschten Abkühlung der Bandkantenbereiche eines Gußstranges |

| DE10143419A1 (de) * | 2001-09-05 | 2003-03-20 | Sms Demag Ag | Verfahren und Vorrichtung zum Ableiten von Ablaufwasser im Innenbogen einer Beam-Blank-Gießmaschine |

| US7007739B2 (en) * | 2004-02-28 | 2006-03-07 | Wagstaff, Inc. | Direct chilled metal casting system |

| CA2625847C (en) * | 2005-10-28 | 2012-01-24 | Novelis Inc. | Homogenization and heat-treatment of cast metals |

| JP2008100253A (ja) * | 2006-10-19 | 2008-05-01 | Jfe Steel Kk | 連続鋳造機における鋳片水切り装置 |

-

2009

- 2009-05-28 EP EP09756989A patent/EP2293892A1/en not_active Withdrawn

- 2009-05-28 JP JP2011511944A patent/JP2011526205A/ja not_active Withdrawn

- 2009-05-28 CN CN2009801210146A patent/CN102083569A/zh active Pending

- 2009-05-28 CA CA2725614A patent/CA2725614A1/en not_active Abandoned

- 2009-05-28 US US12/455,274 patent/US20090301683A1/en not_active Abandoned

- 2009-05-28 KR KR1020117000081A patent/KR20110022659A/ko not_active Application Discontinuation

- 2009-05-28 WO PCT/CA2009/000726 patent/WO2009146527A1/en active Application Filing

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104368771A (zh) * | 2014-12-08 | 2015-02-25 | 西南铝业(集团)有限责任公司 | 一种硬质合金铸造用刮水装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011526205A (ja) | 2011-10-06 |

| WO2009146527A1 (en) | 2009-12-10 |

| CN102083569A (zh) | 2011-06-01 |

| US20090301683A1 (en) | 2009-12-10 |

| EP2293892A1 (en) | 2011-03-16 |

| CA2725614A1 (en) | 2009-12-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20110022659A (ko) | 워터 제트를 사용하여 잉곳으로부터 냉각수를 제거하는 방법 및 장치 | |

| US9415439B2 (en) | In-situ homogenization of DC cast metals with additional quench | |

| CN101437638B (zh) | 用于冷却阳极的方法和设备 | |

| US4572280A (en) | Process for cooling a continuously cast ingot during casting | |

| JP6006157B2 (ja) | 高圧鋳造における離型剤塗布方法および装置 | |

| JP2011526205A5 (ko) | ||

| JP2010082637A (ja) | 連続鋳造における二次冷却方法 | |

| JP2008100253A (ja) | 連続鋳造機における鋳片水切り装置 | |

| JP5639369B2 (ja) | 粗形材、特に二重t字粗形材を製造するための連続鋳造方法および装置 | |

| JP4325992B2 (ja) | ビームブランク鋳造機の内側湾曲部内の排水を導出するための方法及び装置 | |

| JP4882406B2 (ja) | 連続鋳造機用クーリンググリッド設備及び連続鋳造鋳片の製造方法 | |

| JP2005502474A5 (ko) | ||

| JP2007245213A (ja) | 連続鋳造時のブレークアウトで流出する溶鋼の粉砕方法およびその装置 | |

| CA1083774A (en) | Spray apparatus for continuous casting machine | |

| JP2007111723A (ja) | タンディッシュの整備方法及びその整備装置 | |

| JP2005313180A (ja) | 鋼片の溶削装置及び溶削方法 | |

| JP5082630B2 (ja) | 連続鋳造機における2次冷却水噴射方法 | |

| KR101359213B1 (ko) | 워크롤의 스트리퍼 장치 | |

| JPH01262056A (ja) | 連続鋳造装置 | |

| JP5109557B2 (ja) | 水切り装置 | |

| KR200443441Y1 (ko) | 압연 스텐드용 가이드장치 | |

| WO2024006604A1 (en) | Systems and methods for steam condensation in aluminum direct chill casting pit | |

| JP3988687B2 (ja) | アルミニウムスラブの連続鋳造方法およびこれに用いる連続鋳造鋳型 | |

| KR101472954B1 (ko) | 스카핑 장치용 노즐 | |

| CN115697585A (zh) | 直接激冷铸造模具系统 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |