KR20110018951A - 광전 변환 장치 - Google Patents

광전 변환 장치 Download PDFInfo

- Publication number

- KR20110018951A KR20110018951A KR1020117001308A KR20117001308A KR20110018951A KR 20110018951 A KR20110018951 A KR 20110018951A KR 1020117001308 A KR1020117001308 A KR 1020117001308A KR 20117001308 A KR20117001308 A KR 20117001308A KR 20110018951 A KR20110018951 A KR 20110018951A

- Authority

- KR

- South Korea

- Prior art keywords

- layer

- photoelectric conversion

- film

- intermediate contact

- contact layer

- Prior art date

Links

- 238000006243 chemical reaction Methods 0.000 title claims abstract description 66

- 239000000758 substrate Substances 0.000 claims abstract description 56

- 238000010248 power generation Methods 0.000 claims abstract description 40

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims abstract description 14

- 239000001257 hydrogen Substances 0.000 claims abstract description 14

- 229910052739 hydrogen Inorganic materials 0.000 claims abstract description 14

- 150000001875 compounds Chemical class 0.000 claims abstract description 11

- 229910005191 Ga 2 O 3 Inorganic materials 0.000 claims description 20

- 238000000034 method Methods 0.000 claims description 16

- 239000010410 layer Substances 0.000 description 211

- 239000010408 film Substances 0.000 description 116

- 229910021417 amorphous silicon Inorganic materials 0.000 description 17

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 14

- 229910021419 crystalline silicon Inorganic materials 0.000 description 14

- 229910052710 silicon Inorganic materials 0.000 description 14

- 239000010703 silicon Substances 0.000 description 14

- 230000015572 biosynthetic process Effects 0.000 description 13

- 239000002019 doping agent Substances 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 238000010329 laser etching Methods 0.000 description 9

- 239000010409 thin film Substances 0.000 description 8

- 229910003363 ZnMgO Inorganic materials 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 229910021424 microcrystalline silicon Inorganic materials 0.000 description 6

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 5

- 239000011889 copper foil Substances 0.000 description 5

- 239000005038 ethylene vinyl acetate Substances 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 238000007689 inspection Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 238000005498 polishing Methods 0.000 description 5

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 5

- 239000012298 atmosphere Substances 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 230000005284 excitation Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- 238000001755 magnetron sputter deposition Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 230000010355 oscillation Effects 0.000 description 3

- 230000002093 peripheral effect Effects 0.000 description 3

- 238000009832 plasma treatment Methods 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000003513 alkali Substances 0.000 description 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000005530 etching Methods 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 238000004544 sputter deposition Methods 0.000 description 2

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 2

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 229910006404 SnO 2 Inorganic materials 0.000 description 1

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 1

- 229910009372 YVO4 Inorganic materials 0.000 description 1

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000005329 float glass Substances 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 230000009545 invasion Effects 0.000 description 1

- 238000010849 ion bombardment Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 238000011056 performance test Methods 0.000 description 1

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 1

- 238000004382 potting Methods 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/08—Oxides

- C23C14/086—Oxides of zinc, germanium, cadmium, indium, tin, thallium or bismuth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/062—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam

- B23K26/0622—Shaping the laser beam, e.g. by masks or multi-focusing by direct control of the laser beam by shaping pulses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/083—Devices involving movement of the workpiece in at least one axial direction

- B23K26/0853—Devices involving movement of the workpiece in at least in two axial directions, e.g. in a plane

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/362—Laser etching

- B23K26/364—Laser etching for making a groove or trench, e.g. for scribing a break initiation groove

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/40—Removing material taking account of the properties of the material involved

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

- H01L31/022466—Electrodes made of transparent conductive layers, e.g. TCO, ITO layers

- H01L31/022483—Electrodes made of transparent conductive layers, e.g. TCO, ITO layers composed of zinc oxide [ZnO]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

- H01L31/054—Optical elements directly associated or integrated with the PV cell, e.g. light-reflecting means or light-concentrating means

- H01L31/0547—Optical elements directly associated or integrated with the PV cell, e.g. light-reflecting means or light-concentrating means comprising light concentrating means of the reflecting type, e.g. parabolic mirrors, concentrators using total internal reflection

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

- H01L31/06—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by potential barriers

- H01L31/068—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by potential barriers the potential barriers being only of the PN homojunction type, e.g. bulk silicon PN homojunction solar cells or thin film polycrystalline silicon PN homojunction solar cells

- H01L31/0687—Multiple junction or tandem solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/04—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices

- H01L31/06—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by potential barriers

- H01L31/075—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof adapted as photovoltaic [PV] conversion devices characterised by potential barriers the potential barriers being only of the PIN type, e.g. amorphous silicon PIN solar cells

- H01L31/076—Multiple junction or tandem solar cells

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

- H01L31/1884—Manufacture of transparent electrodes, e.g. TCO, ITO

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/36—Electric or electronic devices

- B23K2101/40—Semiconductor devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/52—PV systems with concentrators

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/544—Solar cells from Group III-V materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

- Y02E10/548—Amorphous silicon PV cells

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Electromagnetism (AREA)

- Plasma & Fusion (AREA)

- Life Sciences & Earth Sciences (AREA)

- Sustainable Energy (AREA)

- Sustainable Development (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Crystallography & Structural Chemistry (AREA)

- Photovoltaic Devices (AREA)

Abstract

Description

본 발명은 태양 전지에 관한 것으로, 특히 발전층을 제막으로 제조하는 박막계 태양 전지에 관한 것이다.

태양광의 에너지를 전기 에너지로 변환하는 태양 전지에 사용되는 광전 변환 장치로는, p 형 실리콘계 반도체 (p 층), i 형 실리콘계 반도체 (i 층) 및 n 형 실리콘계 반도체 (n 층) 의 박막을 플라즈마 CVD 법 등으로 제막하여 형성한 광전 변환층을 구비한 박막 실리콘계 광전 변환 장치가 알려져 있다.

박막 실리콘계 태양 전지의 장점으로는, 대면적화가 용이한 것, 막두께가 결정계 태양 전지의 1/100 정도로 얇고, 재료가 적어도 되는 것 등을 들 수 있다. 이 때문에, 박막 실리콘계 태양 전지는, 결정계 태양 전지와 비교하여 저비용에 의한 제조가 가능해진다. 그러나, 박막 실리콘계 태양 전지의 단점으로는, 변환 효율이 결정계에 비해 낮은 것을 들 수 있다. 본 기술 분야에 있어서는, 변환 효율의 향상이 중요한 과제로 되어 있고, 2 층의 발전 셀층을 적층한 광전 변환층을 갖는 탠덤형 태양 전지가 제안되어 있다.

탠덤형 태양 전지에 있어서, 제 1 발전 셀층과 제 2 발전 셀층 사이에서의 도펀트 상호 확산의 억제, 및 광량 배분의 조정을 목적으로 하여, 투명 도전막으로 이루어지는 중간 컨택트층이 삽입된다. 중간 컨택트층으로는, Ga 도프 ZnO (GZO) 를 사용하는 것이 일반적이다. GZO 는, 굴절률이 2.0 으로 Si 보다 낮고, 플라즈마 내성이 우수하고, 또한 투명성이 우수한 재료이다.

그러나, GZO 는 저항률이 낮기 때문에, 집적형 태양 전지 모듈로 한 경우, 셀 접속부에 있어서 누설 전류의 원인이 되고, 개방 전압 및 FF 가 저하된다는 과제가 있었다. 누설 전류를 방지하기 위해, 접속부의 구조에 레이저 가공부를 추가하는 등의 해결 방법이 제안되어 있다. 그러나, 새로운 가공부를 형성함으로써, 유효 면적의 감소나 공정 증가에 의한 비용 상승이라는 문제가 있었다.

GZO 의 도전율을 제어하여 GZO 를 고저항화함으로써, FF 의 개선이 시도되고 있다. 특허문헌 1 에 기재되는 바와 같이, GZO 의 도전율은, 도펀트를 저감시키는 것이나, 제막시의 산소 공급량을 조정하여 GZO 의 산화를 촉진함으로써 제어할 수 있다.

특허문헌 1 과 같이 중간 컨택트층에 고저항의 GZO 를 사용한 경우, 제막 직후의 GZO 의 도전율을 저하시킬 수는 있지만, 중간 컨택트층 상에 제 2 발전 셀층을 형성할 때 수소 플라즈마에 노출됨으로써, GZO 의 도전율이 8∼9 자릿수 증대되고 (즉, 저저항화되고), 실질적으로 누설 전류의 요인이 되는 것이 문제로 되어 있었다. 도전율의 증대는, 수소 플라즈마에 의해 ZnO 에 산소 결함이 발생하기 쉽기 때문인 것으로 생각되었다.

본 발명은, 상기 과제를 감안하여 이루어진 것으로, 수소 플라즈마 폭로 후의 도전율이 적정한 범위로 설정됨으로써, 누설 전류가 억제되어 변환 효율이 향상된 광전 변환 장치를 제공한다.

상기 과제를 해결하기 위해, 본 발명은, 기판 상에, 적어도 2 층의 발전 셀층을 구비하는 광전 변환층과, 이웃하는 상기 발전 셀층의 사이에 개재되는 중간 컨택트층을 포함하는 광전 변환 장치로서, 상기 중간 컨택트층이, Zn1-xMgxO2 (0.096 x 0.183) 로 나타내는 화합물을 주로 포함하는 것을 특징으로 한다.

ZnO 에 MgO 를 첨가한 화합물을 주로 하는 중간 컨택트층으로 함으로써, 수소 플라즈마 폭로 후의 저항 감소 (즉, 도전율의 증대) 를 방지할 수 있다. 특히, ZnO 에 MgO 를 9.6 mol% 이상 18.3 mol% 이하의 비율로 첨가한 화합물에 있어서는, 셀 접속부에 있어서의 누설 전류를 억제하면서, 수소 플라즈마 폭로 후의 중간 컨택트층의 도전율을 컨택트 저항 상승이 억제되는 값으로 제어할 수 있게 된다. 이 때문에, 형상 인자가 개선되고, 높은 변환 효율을 갖는 광전 변환 장치로 할 수 있다.

상기 발명에 있어서, 도전율 제어를 목적으로 하여, 상기 중간 컨택트층이, Ga2O3 이 첨가된 Zn1-xMgxO2 (0.096 x 0.183) 로 나타내는 화합물을 주로 포함해도 된다.

상기 발명에 있어서, 수소 플라즈마 폭로 후의 상기 중간 컨택트층의 시트 저항이, 10 ㏀/□ 이상 100 ㏀/□ 이하인 것이 바람직하다.

누설 전류에 의한 형상 인자를 억제하기 위해서는, 수소 플라즈마 폭로 후의 중간 컨택트층의 시트 저항이 10 ㏀/□ 이상인 것이 바람직하다. 한편, 중간 컨택트층이 고저항이 되면, 적층 방향 (기판 제막면에 대해 수직 방향) 의 컨택트 저항 (직렬 저항) 이 증가한다. 따라서, 수소 플라즈마 폭로 후의 중간 컨택트층의 시트 저항은, 100 ㏀/□ 이하인 것이 바람직하다.

이와 같이, 기판측에 형성된 발전 셀층 상에, ZnO, 또는 본 발명의 중간 컨택트층보다 Mg 농도가 낮은 상기 조성 범위가 되는 Zn1-xMgxO2 를 주로 하는 계면층을 형성하면, 막 적층 방향의 컨택트 저항을 더욱 저감시킬 수 있다. 그 결과, 형상 인자를 더욱 향상시킬 수 있고, 보다 높은 광전 변환 효율을 갖는 광전 변환 장치로 할 수 있다.

이 경우, 계면층의 도전율을 조정하기 위해, 상기 계면층이, Ga2O3 이 첨가된 ZnO 또는 Zn1-xMgxO2 (0 < x 0.096) 로 나타내는 화합물을 주로 포함해도 된다.

상기 발명에 있어서, 상기 계면층의 막두께가, 5 ㎚ 이상 10 ㎚ 이하인 것이 바람직하다.

계면층을 형성함으로써, 컨택트 저항을 개선할 수 있는데, 계면층이 두꺼워지면, 누설 저항이 증가하여 형상 인자가 저감된다. 계면층의 막두께가 5 ㎚ 이상 10 ㎚ 이하일 때, 컨택트 저항의 개선과 누설 저항의 억제를 양립시켜 광전 변환 효율을 향상시킬 수 있다.

이웃하는 발전 셀층 사이에, Zn1-xMgxO2 (0.096 x 0.183) 로 나타내는 화합물을 주로 포함하는 중간 컨택트층으로 함으로써, 셀 접속부에 있어서의 누설 전류를 억제할 수 있음과 함께, 막 수직 방향의 컨택트 저항을 낮게 할 수 있다. 그 때문에, 형상 인자가 향상되고, 높은 광전 변환 효율을 갖는 광전 변환 장치로 할 수 있다.

또, 기판측의 발전 셀층과 중간 컨택트층 사이에, ZnO 또는 중간 컨택트층보다 Mg 농도가 낮은 Zn1-xMgxO2 를 주로 하는 계면층을 형성함으로써, 컨택트층을 보다 저감시키는 것도 가능하다. 이 결과, 광전 변환 효율을 더욱 향상시킬 수 있다.

도 1 은 본 발명의 제 1 실시형태에 관련된 광전 변환 장치의 구성을 모식적으로 나타낸 단면도이다.

도 2 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 3 은 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 4 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 5 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

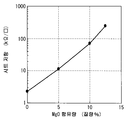

도 6 은 ZnMgO 계 막에 있어서의 MgO 함유량과 수소 플라즈마 처리 후의 시트 저항의 관계를 나타내는 그래프이다.

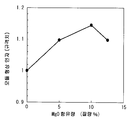

도 7 은 중간 컨택트층의 MgO 함유량과 모듈 형상 인자의 관계를 나타내는 그래프이다.

도 8 은 중간 컨택트층의 MgO 함유량과 모듈의 광전 변환 효율의 관계를 나타내는 그래프이다.

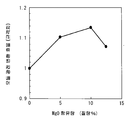

도 9 는 계면층 막두께와 모듈 형상 인자의 관계를 나타내는 그래프이다.

도 10 은 계면층 막두께와 모듈 광전 변환 효율의 관계를 나타내는 그래프이다.

도 2 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 3 은 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 4 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 5 는 본 발명의 제 1 실시형태에 관련된 광전 변환 장치로서, 태양 전지 패널을 제조하는 일 실시형태를 설명하는 개략도이다.

도 6 은 ZnMgO 계 막에 있어서의 MgO 함유량과 수소 플라즈마 처리 후의 시트 저항의 관계를 나타내는 그래프이다.

도 7 은 중간 컨택트층의 MgO 함유량과 모듈 형상 인자의 관계를 나타내는 그래프이다.

도 8 은 중간 컨택트층의 MgO 함유량과 모듈의 광전 변환 효율의 관계를 나타내는 그래프이다.

도 9 는 계면층 막두께와 모듈 형상 인자의 관계를 나타내는 그래프이다.

도 10 은 계면층 막두께와 모듈 광전 변환 효율의 관계를 나타내는 그래프이다.

발명을 실시하기 위한 형태

도 1 은, 본 발명의 광전 변환 장치의 구성을 나타내는 개략도이다. 광전 변환 장치 (100) 는, 탠덤형 실리콘계 태양 전지이고, 기판 (1), 투명 전극층 (2), 태양 전지 광전 변환층 (3) 으로서의 제 1 발전 셀층 (91) (비정질 실리콘계) 및 제 2 발전 셀층 (92) (결정질 실리콘계), 중간 컨택트층 (5), 및 이면 전극층 (4) 을 구비한다. 또한, 여기서, 실리콘계란 실리콘 (Si) 이나 실리콘카바이트 (SiC) 나 실리콘게르마늄 (SiGe) 을 포함하는 총칭이다. 또, 결정질 실리콘계란, 비정질 실리콘계 이외의 실리콘계를 의미하는 것이고, 미결정 실리콘이나 다결정 실리콘도 포함된다.

<제 1 실시형태>

제 1 실시형태에 관련된 광전 변환 장치의 제조 방법을, 태양 전지 패널을 제조하는 공정을 예로 들어 설명한다. 도 2 내지 도 5 는, 본 실시형태의 태양 전지 패널의 제조 방법을 나타내는 개략도이다.

(1) 도 2(a)

기판 (1) 으로서 소다 플로트 유리 기판 (기판 면적이 1 ㎡ 이상, 예를 들어 1.4 m × 1.1 m × 판두께 : 3.5 ㎜∼4.5 ㎜) 을 사용한다. 기판 단면 (端面) 은 열응력이나 충격 등에 의한 파손 방지를 위해 코너 모따기나 R 모따기 가공되어 있는 것이 바람직하다.

(2) 도 2(b)

투명 도전층 (2) 으로서, 산화주석 (SnO2) 을 주성분으로 하는 막두께 약 500 ㎚ 이상 800 ㎚ 이하의 투명 도전막을, 열 CVD 장치로 약 500 ℃ 에서 제막한다. 이 때, 투명 전극막의 표면에는, 적당한 요철이 있는 텍스처가 형성된다. 투명 도전층 (2) 으로서, 투명 전극막에 추가하여, 기판 (1) 과 투명 전극막 사이에 알칼리 배리어막 (도시되지 않음) 을 형성해도 된다. 알칼리 배리어막은, 산화실리콘막 (SiO2) 을 50 ㎚∼150 ㎚, 열 CVD 장치로 약 500 ℃ 에서 제막 처리한다.

(3) 도 2(c)

그 후, 기판 (1) 을 X-Y 테이블에 설치하여, YAG 레이저의 제 1 고조파 (1064 ㎚) 를, 도면의 화살표에 나타내는 바와 같이, 투명 전극막의 막면측으로부터 조사한다. 가공 속도에 적절해지도록 레이저 파워를 조정하여, 투명 전극막을 발전 셀의 직렬 접속 방향에 대해 수직인 방향으로, 기판 (1) 과 레이저광을 상대 이동하여, 홈 (10) 을 형성하도록 폭 약 6 ㎜ 내지 15 ㎜ 의 소정 폭의 직사각형 형상으로 레이저 에칭한다.

(4) 도 2(d)

제 1 발전 셀층 (91) 으로서, 비정질 실리콘 박막으로 이루어지는 p 층, i 층 및 n 층을, 플라즈마 CVD 장치에 의해 제막한다. SiH4 가스 및 H2 가스를 원료로 하여, 감압 분위기 : 30 ㎩ 이상 1000 ㎩ 이하, 기판 온도 : 약 200 ℃ 에서, 투명 전극층 (2) 상에 태양광이 입사하는 측으로부터 비정질 실리콘 p 층 (31), 비정질 실리콘 i 층 (32), 비정질 실리콘 n 층 (33) 의 순서로 제막한다. 비정질 실리콘 p 층 (31) 은 비정질의 B 도프 실리콘을 주로 하고, 막두께 10 ㎚ 이상 30 ㎚ 이하이다. 비정질 실리콘 i 층 (32) 은, 막두께 200 ㎚ 이상 350 ㎚ 이하이다. 비정질 실리콘 n 층 (33) 은, 비정질 실리콘에 미결정 실리콘을 함유하는 P 도프 실리콘을 주로 하고, 막두께 30 ㎚ 이상 50 ㎚ 이하이다. 비정질 실리콘 p 층 (31) 과 비정질 실리콘 i 층 (32) 사이에는, 계면 특성의 향상을 위해 버퍼층을 형성해도 된다.

제 1 발전 셀층 (91) 과 제 2 발전 셀층 (92) 사이에, 접촉성을 개선함과 함께 전류 정합성을 취하기 위해 반반사막이 되는 중간 컨택트층 (5) 을 형성한다. RF 마그네트론 스퍼터링 장치를 이용하고, 타깃 : Ga2O3 도프 ZnO-MgO 혼합 타깃 (MgO 비율 : 5∼10 질량%), RF 파워 : 1.1∼4.4 W/㎠, 제막 압력 : 0.13∼0.67 ㎩, 기판 온도 : 25 ℃ (실온 부근) 의 조건에서 제막한다. 이로써, 막두께 : 20 ㎚ 이상 100 ㎚ 이하의 Zn1-xMgxO2 (0.096 x 0.183) 를 주로 하는 중간 컨택트층이 형성된다. 제막 직후의 중간 컨택트층 (5) 의 시트 저항은, 10 MΩ/□ 정도이다. 또한, 중간 컨택트층은, Ga2O3 을 포함하지 않아도 된다.

다음으로, 제 1 발전 셀층 (91) 상에, 플라즈마 CVD 장치에 의해, 감압 분위기 : 3000 ㎩ 이하, 기판 온도 : 약 200 ℃, 플라즈마 발생 주파수 : 40 MHz 이상 100 MHz 이하에서, 제 2 발전 셀층 (92) 으로서의 결정질 실리콘 p 층 (41), 결정질 실리콘 i 층 (42), 및 결정질 실리콘 n 층 (43) 을 순차 제막한다. 결정질 실리콘 p 층 (41) 은 B 도프한 미결정 실리콘을 주로 하고, 막두께 10 ㎚ 이상 50 ㎚ 이하이다. 결정질 실리콘 i 층 (42) 은 미결정 실리콘을 주로 하고, 막두께는 1.2 ㎛ 이상 3.0 ㎛ 이하이다. 결정질 실리콘 n 층 (43) 은 P 도프한 미결정 실리콘을 주로 하고, 막두께 20 ㎚ 이상 50 ㎚ 이하이다. 여기서, 결정질 실리콘 i 층 (42) 과 결정질 실리콘 n 층 (43) 의 계면에, 비정질 실리콘 n 층을 형성해도 된다.

미결정 실리콘을 주로 하는 i 층막을 플라즈마 CVD 법으로 형성하는 데에 있어서, 플라즈마 방전 전극과 기판 (1) 표면의 거리 d 는, 3 ㎜ 이상 10 ㎜ 이하로 하는 것이 바람직하다. 3 ㎜ 보다 작은 경우, 대형 기판에 대응하는 제막실 내의 각 구성 기기 정밀도 면에서 거리 d 를 일정하게 유지하는 것이 어려워짐과 함께, 너무 가까워 방전이 불안정해질 우려가 있다. 10 ㎜ 보다 큰 경우, 충분한 제막 속도 (1 ㎚/s 이상) 를 얻기 어려워짐과 함께, 플라즈마의 균일성이 저하되어 이온 충격에 의해 막질이 저하된다.

제 2 발전 셀층 제막시에, 중간 컨택트층은 수소 플라즈마에 노출된다. 이로써, 중간 컨택트층의 저항이 저하된다.

도 6 에, ZnMgO 계 화합물에 있어서의 MgO 함유량과, 수소 플라즈마 처리 후의 ZnMgO 계 막의 시트 저항의 관계를 나타낸다. 도 6 에 있어서, 가로축은 MgO 함유량, 세로축은 시트 저항이다. ZnMgO 계 막의 제막은, 타깃 : ZnO 소결체 (Ga2O3 도펀트) 타깃 또는 ZnO-MgO 혼합 타깃 (Ga2O3 도펀트, MgO 질량 비율 : 5∼12.5 %), 기판 온도 : 25 ℃, RF 파워 : 4.4 W/㎠, 타깃-기판 거리 : 90 ㎜, 제막 속도 0.17 ㎚/s, 막두께 : 70 ㎚ 의 조건에서 실시하였다. 제막 후의 수소 플라즈마 처리는, H2 가스 유량 : 0.1 slm, 압력 : 133 ㎩, 인가 전력 밀도 : 0.5 W/㎠, 처리 시간 : 5 분의 조건에서 실시하였다.

본 실시형태의 모듈 구조에 대응하는 등가 회로를 이용하여 형상 인자에 대한 영향을 해석한 결과, 중간 컨택트층의 시트 저항이 10 ㏀/□ 이상이면 누설 전류를 저감시킬 수 있다. 또, 막 수직 방향 (적층 방향) 에 있어서는, 직렬 저항 증가의 요인이 되는 컨택트 저항을 낮게 하는 것이 불가결하다. 해석 결과, 중간 컨택트층의 시트 저항은, 100 ㏀/□ 인 것이 바람직하다.

도 6 으로부터, MgO 질량 5 % (9.6 mol%) 내지 10 % (18.3 mol%) 이고, 시트 저항 10 ㏀/□ 이상 100 ㏀/□ 이하의 ZnMgO 계 막이 얻어진다고 할 수 있다.

(5) 도 2(e)

기판 (1) 을 X-Y 테이블에 설치하여, 레이저 다이오드 여기 YAG 레이저의 제2 고조파 (532 ㎚) 를, 도면의 화살표에 나타내는 바와 같이, 광전 변환층 (3) 의 막면측으로부터 조사한다. 펄스 발진 : 10 kHz 내지 20 kHz 로 하여, 가공 속도에 적절해지도록 레이저 파워를 조정하여, 투명 전극층 (2) 의 레이저 에칭 라인의 약 100 ㎛ 내지 150 ㎛ 의 가로측을, 홈 (11) 을 형성하도록 레이저 에칭한다. 또 이 레이저는 기판 (1) 측으로부터 조사해도 되고, 이 경우에는 광전 변환층 (3) 의 비정질 실리콘계의 제 1 발전 셀층에서 흡수된 에너지로 발생하는 높은 증기압을 이용하여 광전 변환층 (3) 을 에칭할 수 있으므로, 더욱 안정적인 레이저 에칭 가공을 실시하는 것이 가능해진다. 레이저 에칭 라인의 위치는 전 (前) 공정에서의 에칭 라인과 교차하지 않도록 위치 결정 공차를 고려하여 선정한다.

(6) 도 3(a)

이면 전극층 (4) 으로서 Ag 막/Ti 막을, 스퍼터링 장치에 의해, 감압 분위기, 제막 온도 : 150 ℃ 내지 200 ℃ 에서 제막한다. 본 실시형태에서는, Ag 막 : 150 ㎚ 이상 500 ㎚ 이하, 이것을 보호하는 것으로서 방식 (防食) 효과가 높은 Ti 막 : 10 ㎚ 이상 20 ㎚ 이하를, 이 순서로 적층한다. 혹은, 이면 전극층 (4) 을, 25 ㎚ 내지 100 ㎚ 의 막두께를 갖는 Ag 막과, 15 ㎚ 내지 500 ㎚ 의 막두께를 갖는 Al 막의 적층 구조로 해도 된다. 결정질 실리콘 n 층 (43) 과 이면 전극층 (4) 의 접촉 저항 저감과 광 반사 향상을 목적으로, 광전 변환층 (3) 과 이면 전극층 (4) 사이에, 스퍼터링 장치에 의해, 막두께 : 50 ㎚ 이상 100 ㎚ 이하의 GZO (Ga 도프 ZnO) 막을 제막하여 형성해도 된다.

(7) 도 3(b)

기판 (1) 을 X-Y 테이블에 설치하여, 레이저 다이오드 여기 YAG 레이저의 제2 고조파 (532 ㎚) 를, 도면의 화살표에 나타내는 바와 같이, 기판 (1) 측으로부터 조사한다. 레이저광이 광전 변환층 (3) 에서 흡수되고, 이 때 발생하는 높은 가스 증기압을 이용하여 이면 전극층 (4) 이 폭렬하여 제거된다. 펄스 발진 : 1 kHz 이상 10 kHz 이하로 하여 가공 속도에 적절해지도록 레이저 파워를 조정하여, 투명 전극층 (2) 의 레이저 에칭 라인의 250 ㎛ 내지 400 ㎛ 의 가로측을, 홈 (12) 을 형성하도록 레이저 에칭한다.

(8) 도 3(c) 와 도 4(a)

발전 영역을 구분하여, 기판단 주변의 막 단부에 있어서 레이저 에칭에 의한 직렬 접속 부분이 단락되기 쉬운 영향을 제거한다. 기판 (1) 을 X-Y 테이블에 설치하여, 레이저 다이오드 여기 YAG 레이저의 제 2 고조파 (532 ㎚) 를, 기판 (1) 측으로부터 조사한다. 레이저광이 투명 전극층 (2) 과 광전 변환층 (3) 에서 흡수되고, 이 때 발생하는 높은 가스 증기압을 이용하여 이면 전극층 (4) 이 폭렬하여, 이면 전극층 (4)/광전 변환층 (3)/투명 전극층 (2) 이 제거된다. 펄스 발진 : 1 kHz 이상 10 kHz 이하로 하여 가공 속도에 적절해지도록 레이저 파워를 조정하여, 기판 (1) 의 단부로부터 5 ㎜ 내지 20 ㎜ 의 위치를, 도 3(c) 에 나타내는 바와 같이, X 방향 절연 홈 (15) 을 형성하도록 레이저 에칭한다. 또한, 도 3(c) 에서는, 광전 변환층 (3) 이 직렬로 접속된 방향으로 절단된 X 방향 단면도로 되어 있기 때문에, 본래라면 절연 홈 (15) 위치에는 이면 전극층 (4)/광전 변환층 (3)/투명 전극층 (2) 의 막 연마 제거를 한 주위막 제거 영역 (14) 이 있는 상태 (도 4(a) 참조) 가 나타나야 하는데, 기판 (1) 의 단부에 대한 가공의 설명의 편의상, 이 위치에 Y 방향 단면을 나타내어 형성된 절연 홈을 X 방향 절연 홈 (15) 으로서 설명한다. 이 때, Y 방향 절연 홈은 후공정에서 기판 (1) 주위막 제거 영역의 막면 연마 제거 처리를 실시하므로, 형성할 필요가 없다.

절연 홈 (15) 은 기판 (1) 의 단으로부터 5 ㎜ 내지 15 ㎜ 의 위치에서 에칭을 종료시킴으로써, 태양 전지 패널 단부로부터의 태양 전지 모듈 (6) 내부에 대한 외부 습분 침입의 억제에 유효한 효과를 나타내므로 바람직하다.

또한, 이상까지의 공정에 있어서의 레이저광은 YAG 레이저로 하고 있지만, YVO4 레이저나 화이버 레이저 등을 동일하게 사용할 수 있는 것이 있다.

(9) 도 4 (a : 태양 전지막면측으로부터 본 도면, b : 수광면의 기판측으로부터 본 도면)

후공정의 EVA 등을 통한 백 시트 (24) 와의 건전한 접착·시일면을 확보하기 위해, 기판 (1) 주변 (주위막 제거 영역 (14)) 의 적층막은, 단차가 있음과 함께 박리되기 쉽기 때문에, 이 막을 제거하여 주위막 제거 영역 (14) 을 형성한다. 기판 (1) 의 단으로부터 5∼20 ㎜ 에서 기판 (1) 의 전체 주위에 걸쳐 막을 제거하는 데에 있어서, X 방향은 전술한 도 3(c) 공정에서 형성한 절연 홈 (15) 보다 기판단측에 있어서, Y 방향은 기판단측부 부근의 홈 (10) 보다 기판단측에 있어서, 이면 전극층 (4)/광전 변환층 (3)/투명 전극층 (2) 을, 지석 연마나 블라스트 연마 등을 이용하여 제거한다.

연마 찌꺼기나 지립은 기판 (1) 을 세정 처리하여 제거하였다.

(10) 도 5(a) (b)

단자 상자 (23) 의 장착 부분은 백 시트 (24) 에 개구 관통창을 형성하여 집전판을 꺼낸다. 이 개구 관통창 부분에는 절연재를 복수층으로 설치하여 외부로부터의 습분 등의 침입을 억제한다.

직렬로 늘어선 일방단의 태양 전지 발전 셀과, 타방단부의 태양 전지 발전 셀로부터 동박을 이용하여 집전하고 태양 전지 패널 이측의 단자 상자 (23) 의 부분으로부터 전력을 취출할 수 있도록 처리한다. 동박은 각 부와의 단락을 방지하기 위해 동박폭보다 넓은 절연 시트를 배치한다.

집전용 동박 등이 소정 위치에 배치된 후, 태양 전지 모듈 (6) 전체를 덮고, 기판 (1) 으로부터 비어져 나오지 않도록 EVA (에틸렌아세트산비닐 공중합체) 등에 의한 접착 충전재 시트를 배치한다.

EVA 상에, 방수 효과가 높은 백 시트 (24) 를 설치한다. 백 시트 (24) 는 본 실시형태에서는 방수 방습 효과가 높도록 PET 시트/Al 박/PET 시트의 3 층 구조로 이루어진다.

백 시트 (24) 까지를 소정 위치에 배치한 것을, 라미네이터에 의해 감압 분위기에서 내부의 탈기를 실시하여 약 150∼160 ℃ 에서 프레스하면서, EVA 를 가교시켜 밀착시킨다.

(11) 도 5(a)

태양 전지 모듈 (6) 의 이측에 단자 상자 (23) 를 접착제로 장착한다.

(12) 도 5(b)

동박과 단자 상자 (23) 의 출력 케이블을 땜납 등으로 접속하고, 단자 상자 (23) 의 내부를 봉지제 (포팅제) 로 충전하여 밀폐한다. 이것으로 태양 전지 패널 (50) 이 완성된다.

(13) 도 5(c)

도 5(b) 까지의 공정에서 형성된 태양 전지 패널 (50) 에 대해 발전 검사, 그리고 소정의 성능 시험을 실시한다. 발전 검사는, AM1.5, 전천일사 기준 태양광 (1000 W/㎡) 의 솔라 시뮬레이터를 이용하여 실시한다.

(14) 도 5(d)

발전 검사 (도 5(c)) 에 전후하여, 외관 검사를 시작하고 소정의 성능 검사를 실시한다.

본 실시형태의 태양 전지는, 중간 컨택트층 (5) 의 저항률이 10 ㏀/□ 이상 100 ㏀/□ 이하로 제어되고 있기 때문에, 셀 접속부에서의 누설 전류가 저감됨과 함께, 막 적층 방향의 컨택트 저항이 저감된다. 그 때문에, 형상 인자가 증대되어 광전 변환 효율이 향상된다.

<제 2 실시형태>

제 2 실시형태에 관련된 광전 변환 장치는, 도 1 에 있어서의 제 1 발전 셀층 (91) 과 중간 컨택트층 (5) 사이에, 계면층을 구비한다.

계면층은, ZnO, 또는 Zn1-xMgxO2 (단, 0 < x 0.096 을 만족한다) 로 나타내는 화합물을 주로 포함한다. 즉, 계면층은, Mg 를 포함하지 않거나, 중간 컨택트층보다 Mg 함유량이 적다. 계면층으로서의 ZnO 또는 Zn1-xMgxO2 는, 도펀트로서 Ga2O3 을 포함해도 된다.

계면층의 제막은, 중간 컨택트층과 상이한 제막실에서 실시해도 되고, 동일한 제막실에서 실시해도 된다.

계면층과 중간 컨택트층을 각각 상이한 제막실에서 제막하는 경우, 이하의 공정에 의해 계면층 및 중간 컨택트층이 형성된다.

계면층의 제막은, RF 마그네트론 스퍼터링 장치를 이용하고, 타깃 : Ga2O3 도프 ZnO 소결체 또는 Ga2O3 도프 ZnO-MgO 혼합 타깃 (MgO 비율 : 0∼5 질량%, 단 0 질량% 를 포함하지 않음), RF 파워 : 1.1∼4.4 W/㎠, 제막 압력 : 0.13∼0.67 ㎩, 기판 온도 : 25 ℃ (실온 부근) 의 조건에서 실시한다. 상기 조건에서의 제막에 의해, ZnO 또는 Zn1-xMgxO2 (0 < x 0.096) 를 주로 하는 계면층을 형성한다. 제 1 셀층과 계면층의 컨택트 저항, 및 셀 접속부에 있어서의 누설 전류를 고려하면, 계면층의 막두께는, 5 ㎚ 이상 10 ㎚ 이하인 것이 바람직하다.

계면층 형성 후, 제 1 실시형태와 동일한 조건에 의해, 계면층보다 MgO 함유량이 많은 중간 컨택트층을 형성한다. 본 실시형태에 있어서, 계면층 및 중간 컨택트층의 합계 막두께는, 20 ㎚ 이상 100 ㎚ 이하가 된다.

계면층과 중간 컨택트층을 동일한 제막실에서 형성하는 경우, Ga2O3 도프 ZnO 소결체 또는 Ga2O3 도프 ZnO-MgO 혼합 타깃 (MgO 비율 : 0∼5 질량%, 단, 0 질량% 를 포함하지 않음) 과, Ga2O3 도프 ZnO-MgO 혼합 타깃 (MgO 비율 : 5∼10 질량%) 이 병렬 배치된 기판 반송형 RF 마그네트론 스퍼터링 장치를 사용한다. 계면층의 막두께가 5 ㎚ 이상 10 ㎚ 이하, 계면층 및 중간 컨택트층의 합계 막두께가 20 ㎚ 이상 100 ㎚ 이하가 되도록, 기판 반송 속도나 각 타깃의 기판 반송 방향의 폭을 설정한다. 예를 들어, 제막 조건을 상기 서술한 조건과 대략 동일하게 하여, ZnO 소결체 또는 저(低) Mg 함유율 혼합 타깃측으로부터 고(高) Mg 함유율 혼합 타깃측으로, 기판을 반송하면서 제막을 실시한다.

상기 서술한 바와 같이 동일 제막실 내에서 계면층 및 중간 컨택트층을 형성하는 경우에는, 상이한 제막실 내에서 각 층을 형성하는 경우와 달리, 계면층과 중간 컨택트층의 경계는 명확하지 않고, 계면층에서 중간 컨택트층을 향해 연속적으로 Mg 함유량이 증가하고 있는 것으로 생각된다.

제 2 실시형태의 태양 전지는, 제 1 발전 셀층과 계면층의 컨택트 저항이, 제 1 실시형태에 있어서의 제 1 발전 셀층과 중간 컨택트층의 컨택트 저항보다 저감된다. 또, 계면층을 5 ㎚ 이상 10 ㎚ 이하의 막두께로 함으로써, 셀 접속 방향의 누설 전류가 보다 억제된다. 이 때문에, 제 2 실시형태의 태양 전지에서는, 광전 변환 효율이 더욱 향상된다.

(실시예)

(실시예 1)

유리 기판 (가로 세로 5 ㎝) 상에, 도 1 에 나타내는 구조의 탠덤형 태양 전지 모듈을 형성하였다. 또한, 제 1 발전 셀층의 i 층의 막두께를 250 ㎚, 제 2 발전 셀층의 i 층의 막두께를 1.9 ㎛ 로 하였다.

중간 컨택트층의 제막은, 타깃 : ZnO 소결체 타깃 (Ga2O3 도펀트) 또는 ZnO-MgO 혼합 타깃 (Ga2O3 도펀트, MgO 질량 비율 : 5∼12.5 %), 기판 온도 : 25 ℃, RF 파워 : 4.4 W/㎠, 타깃-기판 거리 : 90 ㎜, 제막 속도 0.17 ㎚/s, 막두께 : 70 ㎚ 의 조건에서 실시하였다.

도 7 에, 중간 컨택트층의 MgO 함유량과 모듈 형상 인자의 관계를 나타낸다. 동 도면에 있어서, 가로축은 MgO 함유량, 세로축은 MgO 함유량이 0 % 인 경우에 있어서의 값으로 규격화한 모듈 형상 인자이다. 도 8 에, 중간 컨택트층의 MgO 함유량과 모듈의 광전 변환 효율의 관계를 나타낸다. 도 8 에 있어서, 가로축은 MgO 함유량, 세로축은 MgO 함유량이 0 % 인 경우에 있어서의 값으로 규격화한 모듈의 광전 변환 효율이다.

도 7 및 도 8 에 나타내는 바와 같이, 중간 컨택트층에 ZnMgO 계 재료를 적용함으로써, 형상 인자 및 광전 변환 효율이 향상되었다. MgO 함유량 5 질량% (9.6 mol%) 내지 10 질량% (18.3 mol%) 의 범위에서, 높은 형상 인자 및 광전 변환 효율이 얻어졌다. MgO 함유량이 10 질량% 를 초과하면, 컨택트 저항 상승을 위해, 형상 인자 및 광전 변환 효율이 감소하는 경향을 볼 수 있었다.

(실시예 2)

유리 기판 (가로 세로 5 ㎝) 상에, 탠덤형 태양 전지 모듈을 형성하였다. 또한, 제 1 발전 셀층의 i 층의 막두께를 250 ㎚, 제 2 발전 셀층의 i 층의 막두께를 1.9 ㎛ 로 하였다.

실시예 2 의 탠덤형 태양 전지 모듈에서는, 제 1 발전 셀층과 중간 컨택트층 사이에 계면층을 형성하였다. 계면층의 제막은, ZnO 소결체 타깃 (Ga2O3 도펀트) 을 이용하고, 실시예 1 의 중간 컨택트층 제막과 동일한 조건에서 실시하였다. 계면층의 막두께는, 5 ㎚ 내지 15 ㎚ 로 하였다. 중간 컨택트층의 제막은, ZnO-MgO 혼합 타깃 (Ga2O3 도펀트, MgO 질량 비율 : 10 %) 을 이용하고, 실시예 1 과 동일한 조건에서 실시하였다. 중간 컨택트층의 막두께는, 70 ㎚ 로 하였다. 또한, 실시예 2 에 있어서, 계면층 및 중간 컨택트층의 제막은, 상이한 제막실 내에서 실시하였다.

도 9 에, 계면층 막두께와 모듈 형상 인자의 관계를 나타낸다. 도 9 에 있어서, 가로축은 계면층 막두께, 세로축은 계면층 막두께 0 ㎚ (중간 컨택트층만) 인 경우의 값으로 규격화한 모듈 형상 인자이다. 도 10 에, 계면층 막두께와 모듈 광전 변환 효율의 관계를 나타낸다. 도 10 에 있어서, 가로축은 계면층 막두께, 세로축은 계면층을 형성하지 않은 경우의 값으로 규격화한 모듈 광전 변환 효율이다.

계면층 막두께 5 ㎚ 이상 10 ㎚ 이하에서, 계면층을 형성하지 않은 경우와 비교하여 모듈의 형상 인자 및 광전 변환 효율이 향상되었다. 계면층이 15 ㎚ 인 경우에는, 모듈의 형상 인자 및 광전 변환 효율이 저하되었다. 이것은, 계면층이 두꺼운 경우에는, 계면층에 있어서 누설 전류가 발생하여 컨택트성이 악화되기 때문인 것으로 생각되었다.

중간 컨택트층의 MgO 함유량을 5 질량% 로 한 경우에도, 동일한 효과를 볼 수 있었다.

(실시예 3)

실시예 2 와 동일한 구성의 탠덤형 태양 전지 모듈을 형성하였다. 실시예 3 에서는, 계면층 및 중간 컨택트층의 제막을, 동일 제막실 내에서 실시하였다.

기판 반송 방향으로 8 개의 타깃이 병렬 배치된 기판 반송형 제막 장치를 사용하였다. 기판 도입측 (상류측) 의 하나의 타깃을, ZnO 소결체 타깃 (Ga2O3 도펀트) 으로 하고, 나머지 타깃을 ZnO-MgO 혼합 타깃 (Ga2O3 도펀트, MgO 질량 비율 : 10 %) 으로 하였다. 제막 조건은, 실시예 1 및 실시예 2 와 동일하게 하였다. 중간 컨택트층의 총 막두께가 70 ㎚ 가 되는 반송 속도로 제막하였다.

실시예 3 의 탠덤형 태양 전지 모듈의 형상 인자 및 광전 변환 효율은, 중간 컨택트층을 형성하지 않은 탠덤형 태양 전지 모듈에 대해, 각각 1.03 배, 1.05 배가 되었다.

상기 실시형태에서는 태양 전지로서 탠덤형 태양 전지에 대해 설명했지만, 본 발명은, 이 예에 한정되는 것은 아니다. 예를 들어, 트리플형 태양 전지에도 동일하게 적용할 수 있다.

1 : 기판

2 : 투명 전극층

3 : 광전 변환층

4 : 이면 전극층

5 : 중간 컨택트층

6 : 태양 전지 모듈

31 : 비정질 실리콘 p 층

32 : 비정질 실리콘 i 층

33 : 비정질 실리콘 n 층

41 : 결정질 실리콘 p 층

42 : 결정질 실리콘 i 층

43 : 결정질 실리콘 n 층

91 : 제 1 발전 셀층

92 : 제 2 발전 셀층

100 : 광전 변환 장치

2 : 투명 전극층

3 : 광전 변환층

4 : 이면 전극층

5 : 중간 컨택트층

6 : 태양 전지 모듈

31 : 비정질 실리콘 p 층

32 : 비정질 실리콘 i 층

33 : 비정질 실리콘 n 층

41 : 결정질 실리콘 p 층

42 : 결정질 실리콘 i 층

43 : 결정질 실리콘 n 층

91 : 제 1 발전 셀층

92 : 제 2 발전 셀층

100 : 광전 변환 장치

Claims (6)

- 제 1 항 또는 제 2 항에 있어서,

수소 플라즈마 폭로 후의 상기 중간 컨택트층의 시트 저항이, 10 ㏀/□ 이상 100 ㏀/□ 이하인 것을 특징으로 하는 광전 변환 장치. - 제 4 항 또는 제 5 항에 있어서,

상기 계면층의 막두께가, 5 ㎚ 이상 10 ㎚ 이하인 것을 특징으로 하는 광전 변환 장치.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008295750A JP5022341B2 (ja) | 2008-11-19 | 2008-11-19 | 光電変換装置 |

| JPJP-P-2008-295750 | 2008-11-19 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110018951A true KR20110018951A (ko) | 2011-02-24 |

Family

ID=42198079

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117001308A KR20110018951A (ko) | 2008-11-19 | 2009-08-20 | 광전 변환 장치 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8598447B2 (ko) |

| EP (1) | EP2348541A1 (ko) |

| JP (1) | JP5022341B2 (ko) |

| KR (1) | KR20110018951A (ko) |

| CN (1) | CN102113127B (ko) |

| WO (1) | WO2010058640A1 (ko) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011024867A1 (ja) * | 2009-08-26 | 2011-03-03 | シャープ株式会社 | 積層型光起電力素子および積層型光起電力素子の製造方法 |

| CN103229306B (zh) | 2010-09-22 | 2016-08-03 | 第一太阳能有限公司 | 具有氧化锌镁窗口层的薄膜光伏装置 |

| KR101219835B1 (ko) * | 2011-01-25 | 2013-01-21 | 엘지이노텍 주식회사 | 태양전지 및 이의 제조방법 |

| US20140246083A1 (en) | 2013-03-01 | 2014-09-04 | First Solar, Inc. | Photovoltaic devices and method of making |

| WO2016056546A1 (ja) | 2014-10-06 | 2016-04-14 | 株式会社カネカ | 太陽電池および太陽電池モジュール、ならびに太陽電池および太陽電池モジュールの製造方法 |

| DE102019006095A1 (de) * | 2019-08-29 | 2021-03-04 | Azur Space Solar Power Gmbh | Vereinzelungsverfahren zur Vereinzelung einer mehrere Solarzellenstapel umfasssenden Halbleiterscheibe |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3434259B2 (ja) | 1999-03-05 | 2003-08-04 | 松下電器産業株式会社 | 太陽電池 |

| JP4240889B2 (ja) | 2001-02-01 | 2009-03-18 | キヤノン株式会社 | 透明導電膜の形成方法、及び光起電力素子の製造方法 |

| CN1307707C (zh) | 2003-09-19 | 2007-03-28 | 中国科学院上海微系统与信息技术研究所 | 一种含镁锌氧的金属-绝缘层-半导体结构及制备工艺 |

| EP2061041A4 (en) * | 2007-02-26 | 2011-06-29 | Murata Manufacturing Co | LADDERING FILM AND METHOD FOR PRODUCING A CONDUCTIVE FILM |

| JP2008270562A (ja) * | 2007-04-20 | 2008-11-06 | Sanyo Electric Co Ltd | 多接合型太陽電池 |

| JP4425296B2 (ja) * | 2007-07-09 | 2010-03-03 | 三洋電機株式会社 | 光起電力装置 |

-

2008

- 2008-11-19 JP JP2008295750A patent/JP5022341B2/ja not_active Expired - Fee Related

-

2009

- 2009-08-20 US US13/003,615 patent/US8598447B2/en not_active Expired - Fee Related

- 2009-08-20 WO PCT/JP2009/064570 patent/WO2010058640A1/ja active Application Filing

- 2009-08-20 CN CN2009801298886A patent/CN102113127B/zh not_active Expired - Fee Related

- 2009-08-20 EP EP09827421A patent/EP2348541A1/en not_active Withdrawn

- 2009-08-20 KR KR1020117001308A patent/KR20110018951A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| US8598447B2 (en) | 2013-12-03 |

| EP2348541A1 (en) | 2011-07-27 |

| CN102113127B (zh) | 2013-06-05 |

| JP5022341B2 (ja) | 2012-09-12 |

| US20110120521A1 (en) | 2011-05-26 |

| JP2010123737A (ja) | 2010-06-03 |

| CN102113127A (zh) | 2011-06-29 |

| WO2010058640A1 (ja) | 2010-05-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101119459B1 (ko) | 광전 변환 장치 및 그 제조 방법 | |

| KR20110018951A (ko) | 광전 변환 장치 | |

| KR20100028113A (ko) | 광전 변환 장치 | |

| KR20110008283A (ko) | 광전 변환 장치의 제조 방법 | |

| KR20110020852A (ko) | 광전 변환 장치 및 광전 변환 장치의 제조 방법 | |

| WO2011030598A1 (ja) | 光電変換装置の製造方法 | |

| JP5030745B2 (ja) | 光電変換装置の製造方法 | |

| WO2011061956A1 (ja) | 光電変換装置 | |

| US8507312B2 (en) | Photoelectric-conversion-device fabrication method | |

| WO2010064455A1 (ja) | 光電変換装置 | |

| US8252668B2 (en) | Photoelectric conversion device fabrication method | |

| EP2600409A1 (en) | Method for production of photoelectric conversion device | |

| JP4911878B2 (ja) | 半導体/電極のコンタクト構造とこれを用いた半導体素子、太陽電池素子、並びに太陽電池モジュール | |

| WO2012036074A1 (ja) | 光電変換装置の製造方法 | |

| KR20100020032A (ko) | 광전 변환 장치 및 그 제조 방법 | |

| WO2011033885A1 (ja) | 光電変換装置 | |

| JP2010251424A (ja) | 光電変換装置 | |

| JP2009164251A (ja) | 光電変換装置の製造方法 | |

| JP2010135637A (ja) | 光電変換装置 | |

| JP2008251914A (ja) | 多接合型光電変換装置 | |

| JP2011077380A (ja) | 光電変換装置 | |

| JP2010199305A (ja) | 光電変換装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |