KR20110015679A - 웨브 검사 교정 시스템 및 관련 방법 - Google Patents

웨브 검사 교정 시스템 및 관련 방법 Download PDFInfo

- Publication number

- KR20110015679A KR20110015679A KR1020117000111A KR20117000111A KR20110015679A KR 20110015679 A KR20110015679 A KR 20110015679A KR 1020117000111 A KR1020117000111 A KR 1020117000111A KR 20117000111 A KR20117000111 A KR 20117000111A KR 20110015679 A KR20110015679 A KR 20110015679A

- Authority

- KR

- South Korea

- Prior art keywords

- web

- calibration

- sensor

- data stream

- response signal

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/89—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H20/00—Advancing webs

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H43/00—Use of control, checking, or safety devices, e.g. automatic devices comprising an element for sensing a variable

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H7/00—Controlling article feeding, separating, pile-advancing, or associated apparatus, to take account of incorrect feeding, absence of articles, or presence of faulty articles

- B65H7/02—Controlling article feeding, separating, pile-advancing, or associated apparatus, to take account of incorrect feeding, absence of articles, or presence of faulty articles by feelers or detectors

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/30—Measuring arrangements characterised by the use of optical techniques for measuring roughness or irregularity of surfaces

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/25—Colour; Spectral properties, i.e. comparison of effect of material on the light at two or more different wavelengths or wavelength bands

- G01N21/27—Colour; Spectral properties, i.e. comparison of effect of material on the light at two or more different wavelengths or wavelength bands using photo-electric detection ; circuits for computing concentration

- G01N21/274—Calibration, base line adjustment, drift correction

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/93—Detection standards; Calibrating baseline adjustment, drift correction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2220/00—Function indicators

- B65H2220/09—Function indicators indicating that several of an entity are present

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2515/00—Physical entities not provided for in groups B65H2511/00 or B65H2513/00

- B65H2515/84—Quality; Condition, e.g. degree of wear

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2553/00—Sensing or detecting means

- B65H2553/30—Sensing or detecting means using acoustic or ultrasonic elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2553/00—Sensing or detecting means

- B65H2553/40—Sensing or detecting means using optical, e.g. photographic, elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2553/00—Sensing or detecting means

- B65H2553/40—Sensing or detecting means using optical, e.g. photographic, elements

- B65H2553/42—Cameras

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2557/00—Means for control not provided for in groups B65H2551/00 - B65H2555/00

- B65H2557/60—Details of processes or procedures

- B65H2557/61—Details of processes or procedures for calibrating

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- General Health & Medical Sciences (AREA)

- Pathology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- Health & Medical Sciences (AREA)

- Immunology (AREA)

- Engineering & Computer Science (AREA)

- Textile Engineering (AREA)

- Mathematical Physics (AREA)

- Theoretical Computer Science (AREA)

- Spectroscopy & Molecular Physics (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Treatment Of Fiber Materials (AREA)

- Testing Or Calibration Of Command Recording Devices (AREA)

Abstract

웨브 검사 시스템을 교정하는 시스템 및 방법이 개시된다.

Description

소정 웨브(web) 특성들은 광학적 검사에 적합하다. 그러한 특성들은 직접 관찰가능할 수 있거나(예를 들어 투과율, 또는 이상(aberration), 예를 들어 스크래치 또는 기타 외양 결함), 측정가능한 것으로서 광학적으로 관찰가능한 특성과 충분히 상관될 수 있다. 예를 들어, 부직 웨브(non-woven web)의 경우, 직접 관찰가능하지는 않지만 광학적으로 관찰가능한 특성과 상관된 특성은, 종종 열 전도율에 의해 측정되는 그의 절연 성능이다. 웨브의 열 전도율은 기지의 온도 구배에 걸쳐 열유속율(rate of heat flux)을 모니터링함으로써 측정될 수 있지만, 그러한 측정은 온라인 생산-유형의 환경에서는 어렵다. 그러나, 웨브의 구조가 광 투과를 허용하는 경우, 그의 열 전도율은 웨브를 통해 투과되어 일련의 광 센서로 들어가는 광의 휘도와 상관될 수 있다. 따라서, 웨브를 통해 투과된 광의 광학 신호를 이용할 때, 광학 신호가 열 전도율 단위에 대해 교정될 수 있다면, 웨브의 열 전도율은 공지된 광학 감지 기술들을 사용하여 파악될 수 있다. 열 전도율은 광학 검사 기법에 의해 측정될 수 있는 특성의 단지 일례이다. 다른 예시적인 특성들은, 몇가지 예를 들자면, 표면 조도(surface roughness), 열 확산율, 다공도(porosity), 결정도(crystalinity), 및 두께뿐만 아니라 물론 광학 밀도, 투과율, 반사율 및 복굴절과 같은 광학 특성을 포함한다.

정량적 검사 방식의 문제점(정성적 검사 방식에서는 정도가 덜함)은 웨브 검사 시스템이 관심대상의 웨브 특성에 관한 데이터를 기지의 표준의 어떤 오차 한계 내에 있게 교정된 측정 단위로 산출하도록 하는 웨브 검사 시스템을 구성하는 센서 또는 센서들의 교정이다.

웨브 검사 시스템을 교정하는 시스템 및 방법이 개시된다. 보다 구체적으로, 웨브 검사 시스템의 실시간 온라인 교정 시스템 및 방법이 개시된다. 일반적으로, 이 시스템 및 방법은 웨브 검사 시스템으로부터 웨브 상류측(up-web)(또는 웨브 하류측(down-web))에 있는 센서의 사용을 수반하며, 센서는 관심대상의 웨브 특성을 교정된 단위로 정확히 측정하도록 구성된다. 이 센서로부터 제공된 정보는, 가장 흔히 정상적인 웨브 제조 공정을 방해하지 않고서, 웨브 검사 시스템을 위한 교정 상수가 실시간으로 또는 거의 실시간으로 연산될 수 있게 하는 데 사용된다. 다양한 실시 형태들에서, 이 교정 시스템은 웨브 검사 시스템 교정에 대한 전통적인 접근법과 연관된 가동 중단 시간 또는 자원-집약적 시험에 대한 필요성을 없앨 수 있다. 또한, 본 명세서에 개시된 시스템 및 방법을 사용하여, 웨브 검사 시스템은 웨브 특성에 관한 정량적 정보를 공학 단위로 제공하도록 구성될 수 있다. 일부 실시 형태에서, 상이한 라인들 상에서의 웨브 공정들의 특성들을 비교하거나 웨브 검사 시스템들에 걸쳐 데이터를 비교하거나, 단일 또는 다수의 실행에 걸쳐 동일한 웨브 검사 시스템의 성능을 분석하는 데 정량적 정보가 사용될 수 있다.

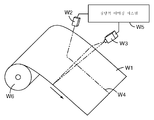

도 1은 교정 시스템의 개략도.

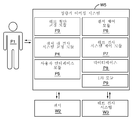

도 2는 정량적 이미징(imaging) 시스템을 구성하는 기능 모듈들의 다이어그램.

도 3은 웨브 검사 시스템을 교정하는 데 사용될 수 있는 상위 공정(high-level process)을 예시하는 플로우차트.

도 4는 웨브 횡단(cross-web) 이송 장치에 장착된 센서를 갖는 교정 시스템의 개략도.

도 5는 웨브 검사 시스템이 2개의 라인-스캔(line-scan) 카메라를 포함하는 교정 시스템의 개략도.

도 2는 정량적 이미징(imaging) 시스템을 구성하는 기능 모듈들의 다이어그램.

도 3은 웨브 검사 시스템을 교정하는 데 사용될 수 있는 상위 공정(high-level process)을 예시하는 플로우차트.

도 4는 웨브 횡단(cross-web) 이송 장치에 장착된 센서를 갖는 교정 시스템의 개략도.

도 5는 웨브 검사 시스템이 2개의 라인-스캔(line-scan) 카메라를 포함하는 교정 시스템의 개략도.

웨브 검사 시스템은 정량적 실시 형태 및 정성적 실시 형태로 이루어져 있다. 정량적 검사 시스템은 기지의 표준에 대해 교정된 단위, 예를 들어 공학 단위의 웨브 특성에 관한 검사 정보를 산출한다. 이는 시간의 경과에 따른 웨브 특성의 상대적 변화에 중점을 두고 있는 정성적 검사 시스템과 대조된다. 정성적 검사 시스템은 특정의 공정 결함(예를 들어, 채터(chatter), 다이 라인(die line), 얼룩(mottle), 및 기타 전형적인 불균일)을 나타내는 신호 패턴을 인식하는 데 충분할 수 있다. 그러나, 정성적 검사 시스템은 절대적인 목표 수준 또는 교정 절차에 의존하지 않기 때문에, 정성적 검사 시스템은 웨브 공정이 제어 중인지 여부, 또는 공정에 대한 변화가 하나의 실행으로부터 다음 실행까지 웨브의 불균일 수준을 감소시켰는지 여부를 추적하기 위해 조작자에 의해 사용될 수 있는 재현가능한 측정기준(또는 측정기준 세트)을 산출하지 않는다.

웨브-기반 제품을 검사하는 데 사용되는 센서 및 이미징 시스템은 주기적으로 교정되어야 한다. 특정의 교정 스케줄은 검사되는 웨브의 유형, 및 검사를 받는 관심대상의 웨브 특성과 같은 것들에 의존한다. 부가적으로, 동작 환경에서의 환경 조건(온도, 습도, 먼지 수준 등등) 및 생산과 유지보수 스케줄은 검사 시스템이 교정 상태로부터 벗어나게 할 수 있고, 따라서 수일 마다, 수시간 마다, 또는 가능하게는 훨씬 더 자주 교정을 필요로 하게 할 수 있다. 웨브 검사용 광학 감지 장비를 교정하는 접근법은 일반적으로 몇몇 카테고리들 중 하나 이상에 속한다.

첫째, 웨브 검사 시스템을 교정하는 "오프라인" 접근법은 그 시스템이 기지의 샘플 또는 기지의 샘플 세트에 노출될 때 웨브 검사 시스템에 의해 생성된 신호(광학 신호 등등)를 기록하는 것을 수반한다. 광학 검사 시스템의 경우에, 이는 종종 일련의 샘플을 검사 시스템의 광 경로 또는 경로들 내에, 가능하게는 다수의 위치에 배치함으로써 행해진다. 이러한 오프라인 접근법은 웨브에 의해 보통 점유되는 위치로 샘플들이 배치되면서 정상적인 웨브 처리 또는 생산이 중단될 것을 필요로 한다. 이러한 오프라인 접근법에 대한 변형은 웨브 검사 시스템(조명 장치를 포함함)을, 일반적으로 라인에 인접하고 웨브 경로에서 벗어난 오프-웨브 위치(off-web position)로 이동시키는 것이며, 여기서 표준 샘플 또는 샘플들과 연관된 감지 응답이 기록될 수 있고 따라서 웨브 검사 시스템이 교정될 수 있다. 교정 후에, 웨브 검사 시스템은 그의 웨브-검사 위치로 복귀된다. 오프라인인 경우 검사 시스템이 교정되는 동안, 웨브 처리가 진행될 수 있지만, 제2 검사 시스템(고가임)이 없는 경우, 그러한 처리가 제어 내에 있지 않을 수 있다.

제2 접근법은 정상적인 웨브가 생산되고 있는 동안에, 즉 비록 아직 알려지지 않은 특성들을 갖긴 하지만 생산된 상태 그대로의 웨브를 사용하여 교정 데이터를 획득하려고 시도한다. 이를 행하기 위해, 검사 시스템은 그 위치가 표시되어 있거나 달리 웨브 취급 시스템에 알려진 웨브의 제1 섹션으로부터의 데이터를 기록한다. 웨브의 제1 섹션이 권취기(winder)에 도달할 때, 제1 섹션은 보통 "롤 단부(end-of-roll)" 샘플로서 웨브의 나머지로부터 절단되고, 품질 관리 연구실로 보내진다. 샘플이 검사 스테이션을 통과할 때 검사 시스템에 의해 저장된 데이터와 샘플 상의 위치들이 정렬되게 하는 정확한 위치 정보가 이용가능하다면, 검사 시스템에 교정 데이터를 제공하는 데 오프라인 품질 관리 기기가 사용될 수 있다. 이 접근법은 자원 집약적이고, 양호한 데이터를 얻기 위해 샘플 정렬에 신중한 주의를 필요로 하며 또한 샘플이 검사 스테이션을 처음으로 통과할 때와 교정이 이용가능하게 될 때 사이에 상당한 시간 지연을 겪는다.

제3 접근법은 상기 2가지 접근법의 몇몇 조합을 포함한다. 예를 들어, 기지의 샘플이 정상적인 웨브 경로의 가장자리의 외부에 그러나 검사 시스템이 볼 수 있는 영역 내에 배치될 수 있다. 이는 제품이 여전히 지나가는 동안 최외측 센서 요소들에 진행하는 교정 데이터를 제공한다. 그러나, 그 특성들이 알려지지 않은 정상적인 웨브에 걸쳐 웨브 검사 시스템 센서(들)에 교정을 전달하는 것은 내부 센서 요소들의 응답과 외부 센서 요소들의 응답 사이의 관계에 대한 지식을 필요로 하며, 이들 응답은 항상 서로에 대해 고정된 채로 있어야 한다. 다른 예에서, 교정 샘플이 검사 시스템의 시야의 다양한 부분들에 노출되고, 따라서 웨브의 미지의 특성들에 추가적인 기지의 오프셋을 부가한다. 이는 교정 동안에 웨브의 통계적 변동에 얼마간의 제한을 두며, 또한 검사 시스템이 동작할 필요가 있을 수 있는 범위를 변화시킨다.

전술된 접근법들에 필요한 검사 시스템의 다중 점 교정(multiple point calibration)은 지루하고, 비교적 많은 수의 사람 조작자, 자동화된 교정 시스템에 대한 많은 자본 투자, 또는 이 둘의 조합을 필요로 할 수 있다. 또한, 검사 시스템을 구성하는 구성요소들(예를 들어, 카메라에 조명을 제공하는 광원의 강도 분포, 또는 레이저 스캐너에서의 광원과 수광 광학계 사이의 정렬)에 대한 변화가 추가적인 교정(들)을 필요로 한다.

도 1은 웨브 취급 시스템(W6) 상의 교정 시스템의 일 실시 형태의 개략도를 도시한다. 웨브 취급 시스템(W6)은 웨브(W1)를 제조, 변환, 처리 또는 검사하는 데 사용되는 임의의 웨브 취급 시스템일 수 있다. 웨브(W1)는 자동화된 검사를 받을 수 있는, 두께보다 실질적으로 폭이 더 큰 임의의 재료일 수 있다. 예를 들어, 웨브(W1)는 광학 필름, 배터리 멤브레인(battery membrane) 재료, 종이, 일종의 직조(woven) 재료, 일종의 부직 재료, 연마재, 미세구조화된(micro-structured) 필름, 다층 필름, 복합 필름, 인쇄되고 패턴화된 웨브, 포일(foil), 또는 (압연 강재와 같은) 시트 물품일 수 있다. 웨브(W1)는 습윤 코팅과 같은 하나 이상의 코팅을 가질 수 있다. 부가적으로, 웨브(W1)는 웨브를 형성하도록 성형되거나 웨브 상에 성형된 조각들의 웨브일 수 있다.

웨브(W1)는, 가능하게는 제조 또는 변환 공정의 일부로서, 좌측으로부터 우측으로 이동한다. 센서(W2)는 웨브 검사 시스템(W3)으로부터 웨브 상류측에 위치된 것으로 도시되어 있지만, 웨브 검사 시스템(W3)의 웨브 하류측에 또한 위치될 수 있다. 일 실시 형태에서, 센서(W2)는 심지어 웨브 검사 시스템(W3)과 동일한 웨브 영역으로부터 신호를 수신하도록 위치될 수 있다. 그러한 실시 형태에서, (센서(W2) 및 웨브 검사 시스템(W3) 둘 모두가 광 신호에 기초한다면) 웨브 영역으로부터 나오는 신호에 대해 하나 이상의 빔스플리터(beamsplitter)가 사용될 수 있다.

센서(W2)는, 일 실시 형태에서, 웨브(W1)의 단일 레인(lane) W4로부터 나오는 검사 신호를 수신하고 이어서 이러한 응답을 나타내는 신호를 발생하도록 구성된 단일 판독 센서이다. 센서(W2)는 임의의 유형의 센서일 수 있는데, 예를 들어 센서는 광학 센서(예를 들어, 가시광, 자외선, 적외선, 또는 근적외선에 민감하거나, 테라헤르쯔(terahertz) 이미징 기법을 채용함), 또는 일부 유형의 전자기 방사선을 수신하도록 구성된 센서, 또는 음파를 수신하도록 구성된 센서일 수 있다. 센서(W2)는 웨브(W1)의 특성을 교정된 단위로 정확하게 측정하도록 교정된다. 센서(W2)가 단일 점 센서(point sensor)일 것이 필요하지는 않지만, 후술되는 웨브 검사 시스템으로의 교정 전달은 단일 데이터 스트림(stream)을 사용한다. 센서(W2)가 단일 점 센서가 아닌 경우, 센서(W2)를 구성하는 수 개의 인접한 감지 요소들(카메라 픽셀, 용량성 감지 요소 등등)로부터의 신호를 평균하여 단일 데이터 스트림을 얻음으로써 단일 데이터 스트림이 제공될 수 있다. 센서(W2)를 구성하는 감지 요소들의 개수에 대한 엄격한 제한은 없지만, 센서(W2)에 있는 요소들이 많을수록, 그 요소들 모두가 서로에 대하여 동일한 응답에 대해 교정되도록 하는 것이 더 어려울 수 있다.

웨브 검사 시스템(W3)은, 일 실시 형태에서, 단일 출력 센서(W2)와 동일한 단일 레인 W4뿐만 아니라 레인 W4 이외의 레인과 연관된 검사 신호를 적어도 수신하는 라인-스캔 카메라이다. 라인-스캔 카메라는 비교적 저렴하고 어디에나 있지만, 본 명세서에 기술된 동일하거나 유사한 교정 기법 및 시스템은 다른 유형의 검사 시스템에 적응할 수 있다. 예를 들어, 라인-스캔 카메라 이외에, 웨브 검사 시스템(W3)은 또한 레이저 스캐너, 시간-지연 적분 카메라, 영역 스캔 카메라, 기타 어레이 센서, 또는 이들 시스템의 일부 조합을 포함할 수 있다. 웨브 검사 시스템(W3)은 전체 폭보다 작은 웨브(W1)의 폭으로부터 신호를 수신할 수 있다.

센서(W2)는 기지의 표준과 비교하여 주기적으로 교정된다. 센서(W2) 교정의 타이밍은 교정으로부터 벗어나 드리프트(drift)하는 센서의 특성 및 특정 웨브 처리 환경에 요구되는 허용오차에 의존한다. 예를 들어, 센서(W2)로서 사용되는 광학 밀도 게이지는 특정 파장 대역 내에서 웨브의 광 투과를 측정하도록 구성될 수 있지만, 광원이 노후화됨에 따라, 그의 스펙트럼 출력 및/또는 파워 수준이 변하여 센서로부터 나오는 데이터의 정확성에 영향을 줄 수도 있다. 그러한 센서의 응답은 그러한 드리프트를 보정하기 위해 기지의 표준 또는 표준 세트를 사용하여 주기적으로 확인될 수 있다.

센서(W2)의 교정은, 라인 스캔 카메라와 같은 웨브 검사 시스템의 교정과 비교할 때, 오히려 사소한 사항이며, 일 실시 형태에서는 기지의 표준 또는 표준 세트로부터 신호를 수신하기 위해 단일 출력 센서를 오프라인으로 변경시킴으로써 달성될 수 있다. 대안적으로, 센서(W2)는 제조 라인 부근에 위치된 품질 관리 연구실에서 기지의 기법들을 사용하여 교정될 수 있다. 다른 대안으로서, 센서(W2)가 교정을 위해 제조자 또는 판매자 연구실로 또는 심지어 미국 국립표준기술연구소(National Institute of Standards and Technology)와 같은 국립 연구실로 보내질 수 있다. 센서(W2)의 교정 동안에, 웨브 검사 시스템(W3)은 웨브를 그의 이전에 교정된 상태를 사용하여 계속 검사할 수 있다. 일부 경우들에서, 임의의 주어진 때에, 적어도 하나의 단일 출력 센서가 레인 W4에서 통과하는 웨브로부터 신호를 온라인으로 수신하여, 교정된 신호가 적어도 하나의 단일 출력 센서로부터 수신되는 반면 다른 단일 출력 센서(들) 중 임의의 것이 오프라인으로 교정되도록(그리고 역으로도 성립함), 복수의(2개, 3개 또는 심지어 그 이상의) 단일 출력 센서들을 갖는 웨브 취급 시스템(W6)을 구성하는 것이 바람직할 수 있다.

센서(W2)는, 일 실시 형태에서, 웨브 검사 시스템(W3)과 동일한 특성을 측정하도록 구성된다. 예를 들어, 센서(W2) 및 웨브 검사 시스템(W3) 둘 모두는, 일 실시 형태에서, 사람의 눈에 보이는 범위 내의 검사 신호(이 경우에, 광)에 응답하도록 구성될 수 있다. 그러나, 대안적으로, 웨브 검사 시스템(W3)은 센서(W2)에 의해 측정되는 것과는 상이하지만 그와 강하게 상관되는 특성을 측정하도록 구성될 수 있다. 강하게 상관된 특성의 일례는 센서(W2)가 초음파 변환기(transducer)를 통해 웨브의 두께를 측정하는 경우이고, 웨브 검사 시스템(W3)은 사람이 볼 수 있는 스펙트럼 내의 광에 민감한 라인 스캔 카메라이다. 사람이 볼 수 있는 스펙트럼 내의 광과 강하게 상관된 웨브 특성의 다른 일례는, 적어도 일부 경우들에서, 위에서 논의된 열 전도율이다.

정량적 이미징 시스템(W5)은 센서(W2) 및 웨브 검사 시스템(W3)으로부터 입력을 수신하고 입력을 분석하여 웨브 검사 시스템(W3)에 대한 교정 모델을 적용하거나 일부 실시 형태에서 상기 교정 모델을 결정하는, 중앙 처리 유닛 및 메모리를 갖는 특수 용도 또는 범용 컴퓨터일 수 있다. 교정 모델은 웨브 검사 시스템(W3)으로부터의 출력 신호를 원시 데이터(raw data)로부터 교정된 단위로 변환하는 데 사용되는 수학적 관계를 정의하는 하나 이상의 수치 값 또는 알고리듬이다. 본 명세서에서 기술될 2가지 일반적인 교정 모델이 있다. "센서 대 검사 시스템 교정 모델"인 제1 교정 모델은 센서(W3)와 센서(W3)와 동일한 레인 W4와 연관된 검사 시스템(W3)의 일부분 사이의 수학적 관계를 정의한다. "웨브 횡단 교정 모델"인 제2 교정 모델은 검사 시스템(W3)의 웨브 횡단 시야를 구성하는 레인들 사이의 수학적 관계를 정의한다.

정량적 이미징 시스템(W5)은 레인 W4와 연관된 데이터 세트(센서 대 검사 시스템 교정 모델을 통해 점 센서(W2)에 대해 교정됨) 및 레인 W4 이외의 하나 이상의 레인과 연관된 데이터 세트뿐만 아니라 검사 시스템의 웨브 횡단 신호 프로파일을 기술하는 데이터를 처리함으로써 웨브 횡단 교정 모델을 결정한다.

정량적 이미징 시스템(W5)이 도 1에서 단일 시스템으로서 도시되어 있지만, 대안적인 실시 형태에서, 서로 네트워크로 연결되어 있거나 독립적으로 있는, 본 명세서에 기술된 교정 기법을 지원하는 다양한 소프트웨어 알고리듬을 실행하는 복수의 컴퓨터로 구성될 수 있다.

도 2는, 예시적인 일 실시 형태에서, 정량적 이미징 시스템(W5)을 구성하는 기능 모듈을 나타낸 다이어그램이다. 도 2는 기능 모듈들의 개별 세트에 대해 기술되어 있지만, 숙련자는 이러한 설명이 단지 예시적인 목적을 위한 것이며 동일한 또는 유사한 기능을 갖는 시스템이 무수한 방식으로 구성될 수 있다는 것을 이해할 것이다. 도 2에 예시된 기능 모듈들 각각은 다른 모듈들 중 임의의 것과 통신할 수 있고, 모듈들 중 임의의 것은 하드웨어로 또는 소프트웨어로 또는 이들의 몇몇 조합으로 구현될 수 있다. 사용자(P1)는 웨브 검사 시스템(W5)의 임의의 사용자이다. 사용자(P1)는 웨브(W1)에 대한 품질 관리를 책임지고 있는 사람 조작자일 수 있다. 사용자(P1)는 주로 키보드, 마우스, 및 몇몇 종류의 디스플레이(이들 중 어느 것도 도 2에 도시되어 있지 않음)를 통해 정량적 이미징 시스템(W5)과 상호작용한다. 사용자 인터페이스 모듈(P5)은, 사용자(P1)가 정량적 이미징 시스템(W5)에 정보를 제공하기도 하고 정량적 이미징 시스템(W5)으로부터 정보를 수신할 수도 있도록, 디스플레이 상에 그래픽 사용자 인터페이스 또는 명령행(command-line) 유형 인터페이스를 생성할 수 있다. 일 실시 형태에서, 사용자 인터페이스 모듈(P5)은 미국 워싱턴주 레드몬드 소재의 마이크로소프트 코포레이션(Microsoft Corporation)에 의해 상표명 "윈도우즈(Windows)"로 시판되는 것과 같은 운영 체제에 의해 제공된 기능을 호출함으로써 디스플레이 상에 창(window)을 생성한다. 기타 운영 체제들이 유사하게 사용될 수 있다. 사용자 인터페이스 모듈(P5)은 이어서 데이터 및 명령을 제공하고 다른 기능 모듈들로부터 데이터 및 명령을 수신한다. 자동화된 웨브 공정 제어 또는 웨브 모니터링 시스템에 대한 추가의 인터페이스(도 2에 도시되지 않음)가 있을 수 있다.

I/O 모듈(P9)은 센서(W2) 및 웨브 검사 시스템(W3)과 인터페이싱한다. I/O 모듈(P9)은 센서(W2) 및 웨브 검사 시스템(W3)으로부터 데이터 스트림을 수신한다. 예시적인 일 실시 형태에서, 정량적 이미징 시스템(W5)의 특정 구현에 따라, I/O 모듈(P9)은 또한 명령 및 제어 정보를 센서(W2) 및/또는 웨브 검사 시스템(W3)에 제공한다. 예를 들어, 본 개시 내용의 다른 곳에서, 센서(W2)가 웨브를 횡단하여 이동할 수 있도록 센서(W2)가 부착되는 웨브 횡단 이송 장치의 일 실시 형태가 기술된다. I/O 모듈(P9)은, 그러한 실시 형태에서, 그러한 웨브 횡단 이동을 지시하는 제어 신호를 제공할 수 있다. 또한, I/O 모듈(P9)은, 일반적으로 센서(W2) 또는 웨브 검사 시스템(W3)을 제어하기 위해, 다른 정보를 제공할 수 있다. I/O 모듈(P9)에 의해 수신되는 입력은 다른 모듈들에 직접 제공될 수 있거나 후속적인 분석을 위해 데이터베이스(P8)에 저장될 수 있다.

데이터베이스(P8)는 랜덤 액세스 메모리 또는 하드 디스크 드라이브 또는 이들의 몇몇 조합과 같은 컴퓨터 메모리에 구현되는 데이터 저장소이다. 이는 단순히, 상표명 "SQL 서버(Server)"로 미국 워싱턴주 레드몬드 소재의 마이크로소프트 코포레이션에 의해 시판되는 것과 같은 데이터베이스, 플랫 파일(flat file), 또는 컴퓨터 메모리일 수 있다. 데이터베이스(P8)는 정량적 이미징 시스템(W5)을 구성하는 기능 모듈들 중 임의의 것의 데이터 저장 요구를 다룬다. 센서(W2) 및 웨브 검사 시스템(W3)으로부터 나오는 데이터 스트림은 데이터베이스(P8)에 저장될 수 있을 뿐만 아니라 교정 모델을 구성하는 데이터일 수 있다.

웨브 검사 시스템 제어 모듈(P7)은 명령 및 제어 신호를 I/O 모듈(P9)을 통해 웨브 검사 시스템(W3)에 제공한다. 웨브 검사 시스템 제어 모듈(P7)에 의해 지원되는 특정 기능은 대체로 구현을 위해 선택된 특정 웨브 검사 시스템(W3)에 의해 제공되는 명령 및 제어 인터페이스에 의존한다. 예를 들어, 웨브 검사 시스템(W3)을 구성할 수 있는 몇몇 라인 스캔 카메라는 특정 기능 세트를 지원하도록 응용 프로그래밍 인터페이스를 가지며, 그러한 기능은 도 2에서 웨브 검사 시스템 제어 모듈(P7) 내에 존재할 것이다. 웨브 검사 시스템(W3)이 변환될 필요가 있는 출력(예를 들어, 단위로 변환될 필요가 있는 원시 전압(raw voltage))을 갖는 경우, 웨브 검사 시스템 제어 모듈(P7) 내에 변환 수단이 구현된다.

센서 제어 모듈(P6)과 센서 제어 모듈(P6)간의 관계는, 필요한 변경을 가하여, 웨브 검사 시스템 제어 모듈(P7)과 웨브 검사 시스템(W3)간의 관계와 같다.

센서 대 검사 시스템 교정 모듈(P4)은 웨브 검사 시스템(W3) 및 센서(W2)로부터의 데이터(I/O 모듈(P9)을 통해 제공되고 가능하게는 데이터베이스(P8)에 저장되어 있음)를 분석하고, 센서(W2)와 동일한 웨브 횡단 레인과 연관된 검사 시스템(W3)으로부터의 출력이 센서(W2)의 출력의 교정된 단위로 변환되도록 센서 대 검사 시스템 교정 모델을 확립한다. 이 변환의 예들이 이하에서 제공된다.

웨브 횡단 교정 모듈(P3)은, 필요한 경우, 센서 대 검사 시스템 교정 모듈(P4)에 의해 제공되는 교정 모델을 결정하고 이를 웨브 검사 시스템(W3)에 의해 검사되는 웨브(W1)의 다른 레인들에 적용하여, 검사 시스템(W3)의 시야를 구성하는 모든 레인들로부터의 데이터가 레인(W3)에 대해 교정되게 한다. 이러한 교정의 예들이 이하에서 제공된다.

도 2와 관련하여 기술되는 기능 모듈들은 그들의 일반적인 특성과 일치하는 추가 기능을 가질 수 있지만, 본 개시 내용에서는 언급되지 않았다. 도 2에 열거된 기능 모듈과 명시적으로 연관되지 않는 다른 곳에서 기술된 기능이 일반적으로 정량적 이미징 시스템(W5) 내에 존재한다. 예를 들어, 센서(W2) 및 웨브 검사 시스템(W3)으로부터 나오는 신호들의 정렬을 제공하는 기능이 일반적으로 정량적 이미징 시스템(W5) 내에 존재한다.

도 3은 도 W에 도시된 웨브 검사 시스템(W3)을 교정하는 데 사용될 수 있는 상위 공정을 예시하는 플로우차트이다. 이 예에서, 웨브 검사 시스템(W3)으로부터 웨브 상류측에 위치되고 웨브 라인의 특정 "레인"과 연관된 센서(W2)로부터 제1 신호 응답이 수신된다(F1). 도 F와 관련하여, 이 레인은 레인 X라고 불릴 것이다. 웨브 검사 시스템(W3)은 웨브의 전체 폭(또는 그의 일부 부분)을 검사(즉, 그로부터 신호를 수신)할 수 있지만, 적어도 레인 X를 검사한다(F2). 레인 X와 연관된 웨브 검사 시스템(W3)으로부터의 신호를 도 3의 목적을 위해 제2 신호 응답이라고 칭한다. 단일 출력 센서(W2) 및 웨브 검사 시스템(W3)의 레인-X 부분으로부터의 신호가 웨브(W1)의 동일한 영역을 나타내도록 제1 신호 응답이 제2 신호 응답과 동기화된다(F3). 단일 출력 센서(W2)와 웨브 검사 시스템(W3) 사이의 거리뿐만 아니라 웨브의 속도가 알려져 있는 경우, 동기화는 웨브(W1)를 따라 있는 점이 단일 출력 센서(W2)로부터 웨브 검사 시스템(W3)까지 가는 데 걸리는 시간을 결정함으로써 달성될 수 있다. 이러한 시간 지연은 시프트(shift)를 정의하는 데 사용될 수 있는데, 시프트는 이어서 센서(W2) 또는 웨브 검사 시스템(W3)으로부터 나오는 각각의 데이터 스트림에 적용되어서 데이터 스트림을 시간-동기화할 수 있다. 대안적으로, 센서(W2) 및 검사 어레이(W3)로부터 점들의 샘플링을 트리거링하기 위해 인코더(encoder)가 사용될 수 있다. 2개의 데이터 세트가 공간적으로 동기하도록, 인코더는 일정한 시간 간격보다는 웨브의 일정한 공간 간격으로 데이터 획득을 트리거링한다.

센서와 웨브 검사 시스템 사이의 시간 지연을 측정(또는 계산)함으로써 시프트 값이 결정될 수 없을 때, 센서(W2) 및 웨브 검사 시스템(W3)로부터 나오는 데이터 스트림들을 시간-동기화시키는 데 필요한 시프트 값을 결정하는 데 상호 상관(cross-correlation)과 같은 데이터 분석 기법이 사용될 수 있다. 선형 상호 상관 방법이 데이터 세트들 사이의 오정렬을 판단하는 데 적절하도록 센서(W2) 및 웨브 검사 시스템(W3)의 레인-X 부분으로부터의 데이터 스트림이 유사한 경우 이 기법들이 가능하다. 일부 경우들에서, 레인-X에 대한 최상의 웨브 횡단 정렬을 찾기 위해 웨브 검사 시스템(W3)의 레인-X에 인접한 감지 요소들로부터의 데이터 스트림들이 센서(W2)로부터의 데이터 스트림과 비교된다. 웨브 조향 또는 잠재적으로는 심지어 웨브 연신 또는 수축으로 인해 최상의 상관을 갖는 웨브 검사 시스템(W3) 상의 웨브 횡단 공간 위치가 센서(W2)의 물리적 웨브 횡단 위치로부터 약간 변할 수 있다. 다른 경우들에서, 웨브 검사 시스템(W3)의 웨브 횡단 공간 분해능이 센서(W2)에 의해 감지되는 레인-X보다 더 미세한 스케일(scale)을 갖는 경우, 상호 상관이 수행되기 전에 레인-X에 있는 재료를 더 양호하게 반영하도록 웨브 검사 시스템(W3)의 수 개의 인접한 요소들로부터의 신호 출력들이 조합될 수 있다.

소정 실시 형태들에서, 특히 센서들의 응답 함수에 대해 수학적 모델이 존재하는 경우에, 데이터 세트들 사이의 선형 관계를 획득하기 위해 상호 상관 이전에 변수 변환을 적용하는 것이 유리할 수 있다. 데이터 세트들 사이에 미지의, 가능하게는 비선형인 관계가 존재하는 다른 실시 형태들에서, 상호 정보와 같은 당업계에 공지된 보다 일반적인 유사성 측정기준을 채용할 수 있다. 이 절차는, 수 개의 시간 시프트 값들에 대해 유사성 측정기준이 연산되고 데이터 세트들이 유사성 측정기준을 최대화하는 시간 시프트를 선택함으로써 정렬된다는 점에서, 이하에서 기술되는 것과 유사하다.

이하의 방정식은 데이터 스트림들을 동기화시키기 위해 시프트 값을 수학적으로 결정하는 하나의 접근법을 나타낸다. 하기의 방정식은 비정규화된 상호 상관 및 뒤이은 선형 회귀(linear regression)에 대한 것이다.

f는 특정의 웨브 횡단 위치 xi에서의 공학 단위의 교정된 단일 출력 센서 데이터의 벡터이고, g는 그 위치에서의 적절히 가중된 어레이 센서 데이터로부터 연산된 대응하는 벡터이다. 레인 W4와 연관된 웨브 검사 시스템(W3) 및 센서(W2)로부터의 데이터 세트들이 일정한 샘플링 거리에서 인코더 트리거 획득을 사용하여 시간에서 또는 공간에서 이산적으로 샘플링될 수 있다. 합계를 연산하기 위해 웨브의 유한한 웨브 하류측 섹션에 대해 샘플링의 결과가 정량적 이미징 시스템(W5)의 메모리와 같은 컴퓨터 메모리에 저장된다. 상호 상관을 수행하기 전에 데이터의 평균 중심을 구하는 것이 가능하고, 다수의 잘 알려진 정규화 방법들 중 임의의 것이 또한 채용될 수 있다. 이 기법에서 2개의 데이터 세트는 동일한 개수의 샘플을 갖는다(이는 센서 및 웨브 검사 시스템이 동일한 속도로 샘플링했다는 것을 의미할 수 있거나, 세트들 중 하나가 통계적 외삽 기법을 이용하여 축소 또는 확장되었다는 것을 의미할 수 있다). 일 실시 형태에서, 센서(W2) 및 웨브 검사 시스템(W3)에 대한 샘플링 속도가 동일하고, 센서 및 웨브 검사 시스템 둘 모두는 관심대상의 특성에서 동일한 특징을 분석한다. 상호 상관 출력의 피크

는 단일 출력 센서의 위치와 어레이 센서의 위치(또는 그 반대) 사이에서의 웨브의 이송 시간으로 인한 2개의 데이터 세트들 사이의 시프트를 증명한다. 이러한 시프트는 이어서 데이터 스트림들에 적용되어 시간-동기화를 달성할 수 있다.

동기화를 달성하도록 데이터 스트림들에 적용될 시프트 값을 결정하기 위해 수동 기법과 통계적 기법의 조합이 또한 채용될 수 있다. 예를 들어, 상호 상관 결과의 피크로부터 보다 정확한 데이터 정렬을 얻도록 상호 상관이 사용될 창을 확립하기 위해, 웨브 상의 소정 지점이 센서(W2)로부터 웨브 검사 시스템(W3)까지 이동하는 데 걸리는 시간의 추정치가 사용될 수 있다. 센서와 웨브 검사 시스템 사이의 웨브 하류측 거리가 멀수록, 웨브 조향 효과가 상관을 더 감소시킬 수도 있기 때문에, 상관 계수의 강도가 또한 센서 오차의 표시로서 사용될 수 있다.

도 3을 계속하면, 데이터 스트림들이 정렬된 상태에서, 다음에 제1 및 제2 신호 응답들이 정량적 이미징 시스템(W5)에 의해 분석되어, 센서(W2)의 신호 응답(이 도면의 목적을 위해 제1 데이터 스트림이라고 할 것임)과 센서(W2)와 동일한 레인 W4와 연관된 웨브 검사 시스템(W3)의 영역의 신호 응답(이 도면의 목적을 위해 제2 데이터 스트림이라고 할 것임) 사이의 관계를 정의하는 교정 모델을 생성한다.

본 명세서에 기술된 예시적인 기법은 선형 회귀를 사용하여 제1 데이터 스트림과 제2 데이터 스트림 사이의 관계 및 따라서 상관 인자(correlation factor)를 결정한다. 선형 회귀는 측정된 특성의 유한한 범위에 걸쳐 유사한 응답 함수를 갖는 센서들에 대해 충분히 잘 동작하는 것으로 밝혀졌다. 다른 기법들이 센서 및 웨브 검사 시스템 응답의 다른 조합들에 대해 더 양호하게 적합할 수 있다. 예를 들어, 측정된 특성의 더 넓은 범위를 다룰 때, 데이터 세트들 사이에서 일정한 간격으로(예를 들어, 소정 시간량 또는 웨브의 소정 거리가 지난 후에) 또는 측정된 특성의 크기에 의해 결정되는 바와 같이 자동적으로 국소 선형 회귀가 행해질 수 있다. 비선형 파라미터 모델이 데이터 세트와 관련되어 있는 것으로 알려져 있는 경우, 모델의 파라미터들을 맞춤하기 위해 비선형 최소 제곱을 채용할 수 있다. 미지의 모델의 경우에, 보다 일반적인 비-파라미터 기법들이 당업계에 잘 알려져 있다. 예를 들어, 임의의 종래의 모델에 의존하지 않고 진정한 관계의 비-파라미터 추정치를 획득하기 위해, 정렬된 데이터 세트들을 관계시키는 관찰된 곡선에 커널 스무더(kernel smoother)가 적용될 수 있다.

인접한 요소들 사이에 누화(cross talk)가 없는 어레이 센서의 i번째 요소에 대한 선형 응답 모델은 하기로서 기재될 수 있다:

(여기서, 는 정렬된 데이터 벡터이고, 는 교정된 출력에 대한 추정 벡터임). 목표는 교정된 센서로부터의 측정된 값 f와 어레이 센서의 i번째 요소로부터의 데이터로부터 유도된, 이 모델에 의해 예측되는 값 사이의 최소 제곱 오차를 최소화하는 맞춤 계수 α를 찾는 것이다.

따라서, G를 제1 열이 위치 xi에서의 정렬 및 가중된 어레이 센서 데이터인 행렬이라 하고, f가 또한 위치 xi에서의 교정된 단일 출력 센서 데이터로부터 형성된 단일 열 벡터라고 하면, 이때 최소-제곱 의미로 최적의 맞춤 선형 스케일링 및 오프셋 값을 얻도록 스칼라 벡터 α를 연산한다:

(이 예에서) 교정 인자를 구성하는 것은 이러한 스칼라 벡터 α이다.

웨브 검사 시스템을 교정하는 최종 단계는 교정 인자가 웨브 검사 시스템(W3)의 나머지 웨브 횡단 부분에 적용되는 것이다(F6). 이를 웨브 횡단 교정이라 한다. 일반적으로, 웨브 검사 시스템(W3)을 구성하는 센서 요소들 각각이, 이미징되는 샘플로부터 나오는 (이 예에서) 동일한 양의 광 에너지에 대해 약간 상이한 출력 신호를 가질 수 있도록, 센서 요소들 각각의 응답이 다를 것이다. 따라서, 웨브 검사 시스템 전체로부터 교정된 데이터를 획득하기 위해, 웨브 검사 시스템 내의 개별 요소들의 응답들의 변동을 보정할 필요가 있다. 다시 말하면, 웨브 검사 시스템을 구성하는 각각의 센서 요소에 대해, 각각의 웨브 횡단 위치 xi에서 α 벡터를 구할 필요가 있다. 이 문제는 카메라-기반 검사 시스템에 종종 적용되는 "플랫 필드(flat field)" 교정과 유사하다. 이미징 검사 시스템에서 수천개의 웨브 횡단 위치 xi가 있을 수 있는 경우에 이를 어떻게 효율적으로 행하느냐가 관건이다.

검사 시스템의 불균일한 센서 요소 응답 또는 픽셀 응답은, 픽셀마다의 "배경 레벨", 즉 조명원이 꺼질 때 기록된 신호 값(비록 낮지만, 반드시 0일 필요는 없음), 및 픽셀에 도달하는 입사 굴절력(optical power)의 주어진 증가 단위와 연관된 출력 신호의 증가량과 연관된 "이득" 레벨 둘 모두에서의 차이로부터 생길 수 있다. 조명원을 끈다면, 배경 신호를 기록할 수 있고, 카메라 응답이 선형인 경우, 균일하게 밝은 "백색" 필드의 다른 이미지를 취하여 픽셀들과 연관된 값들의 변화의 응답을 특성화할 수 있다. 카메라 응답이 비선형인 경우, 응답을 특성화하는 데 단지 2개 초과의 점만이 필요할 것이다.

웨브 횡단 응답 변동을 특성화할 때 몇가지 어려움이 발생하는데, 그 이유는 배경 광 수준, 조명원 강도 프로파일 및 센서 응답 인자들 모두가 시간에 따라 변할 수 있기 때문이다. 예를 들어, 검사 시스템(W3)이 라인 스캔 카메라를 사용하여 광원(예를 들어, 선 광원, 레이저 스캐너, 또는 유사한 장치)에 의해 조명되는 선을 따라 기준 샘플에 의해 투과된 광을 이미징하는 것을 가정한다. 조명원에 의해 생성되어진 이미징된 섹션을 따라 강도 분포를 I(x)로서 정의하고, 샘플의 투과를 T(x)로서 정의하며, 이때 광은 웨브 영역 A(x)로부터 검사 시스템에 의해 수집되고, 광의 단위당 응답이 선형이고 R(x)에 의해 주어지는 선형 어레이 내의 대응하는 개별 센서 상에 이미징된다. 또한, 각각의 픽셀에 대해 적어도 하나씩, 어레이를 따라 이득을 한정하는 증폭기 세트가 있을 수 있음을 가정한다. 이어서, b(x)가 조명 광원이 꺼져 있을 때 선형 어레이로부터의 신호인 경우, 선형 어레이를 따른 신호 출력이 하기로서 기재될 수 있다:

S(x) = g(x) * R(x) * T(x) * I(x) * A(x) + b(x), 또는 항들을 조합하면 하기로서 기재될 수 있다:

S(x) = a(x) * T(x) + b(x)

목표는, 측정된 신호 S(x)를 반전시켜 웨브 재료의 특성 T(x)를 복구할 수 있도록, a(x) 및 b(x)를 구하는 것이다.

상기의 투과 경우는, (x)를 단위 광 입력당 그리고 특성 Z의 단위당 검사 시스템에의 광 출력의 비율로서 정의함으로써, 임의의 웨브 특성 Z(x)로 일반화될 수 있다. 이어서, 신호에 대한 일반화된 형태는 하기와 같다:

이는 하기와 같이 다시 기재될 수 있다:

S(x) = k α(x) Z(x) + b(x)

(여기서, k는 상수 스케일링 계수여서, α(x)가 이전의 표기와 일치하는 상대적 신호 응답 프로파일이도록 함). 상수 k가 앞서 기술된 선형 회귀 단계 동안에 구해질 것이기 때문에, 신호를 반전시켜 Z(x)를 구하기 위해 상대적 프로파일 α(x)만을 구하면 된다. 이는 실제로 중요한데, 그 이유는, 검사 시스템 응답을 포화시키지도 과소 노출시키지도 않기 위해, 때때로 웨브 횡단 프로파일 교정이 생산 동안에 사용된 것과는 상이한 전체 이득 또는 노출 수준을 사용하여 수행되어야만 하기 때문이다. 그러나, α(x)가 이제 단지 광원 및 픽셀 응답 변동만이 아니라 부가의 기능을 포함하고 있기 때문에, 일반적으로 원하는 프로파일에 도달하기 위해 단순히 광원 강도 분포를 이미징할 수는 없지만, 이는 관심대상의 특성이 투과인 경우 적절할 수 있다. 많은 관심대상의 경우들에서, x에 대한 b(x)의 변동은 모든 x 위치에서 신호 수준에 비해 작을 것이어서, x에 대한 그의 의존성이 무시될 수 있고, 따라서 선형 회귀 단계 동안에 그의 상수 값이 구해질 수 있다. 그렇지 않다면, 모든 곳에서 α(x) = 0이도록 조명원이 꺼져 있는 경우를 제외한 통상의 주변 생산 조건 하에 제위치에 기준 샘플이 있는 상태에서 신호를 저장함으로써 b(x)가 기록될 수 있다.

이제, 시간-평균된 신호를 하기와 같이 정의한다:

(여기서, T는 측정 시스템 노이즈에서의 랜덤한 변동 및 웨브 프로파일 Z(x)에서의 공간적으로 랜덤한 변동을 평균하기 위해 선택된 임의의 시간 지속기간임). T의 길이는 측정되는 특성 및 특정 프로세스에 따라 조정될 필요가 있을 수 있지만, 통계적 프로세스 측정에 기초하여 T에 대한 적절한 길이를 선택하는 방법은 당업계에 잘 알려져 있다. α(x) 및 Z(x)의 평균 프로파일로부터의 순간 편차가 t0으로부터 t0 + T까지의 시간 창 동안에 비상관(uncorrelated) 변수라면, 이는 하기와 같이 된다:

(여기서, <괄호> 내의 양들은 시간 평균을 나타냄).

<α(x)> 및 <b(x)> 의 프로파일은 주어진 실행 동안에 시간(즉, 웨브 하류측 거리)에 따라 비교적 안정한 경향이 있다. 웨브 센서의 특정의 x 위치에서의 k 및 b에 대한 값이 전술된 교정 전달 방법을 사용하여 본질적으로 원하는 만큼 자주 구해질 수 있기 때문에, 웨브 횡단 교정 문제는 측정에 요구되는 정확도 수준으로 얼마간의 합당한 시간 지속기간(>>T)에 걸쳐 유효한 상대적 웨브 횡단 프로파일 <α(x)> 을 기록하는 문제로 축소된다. <α(x)>의 프로파일이 실행 동안에 약간 드리프트하는 것으로 밝혀지는 경우, 후술되는 바와 같이 단지 몇개의 웨브 횡단 위치들에서의 교정된 웨브 센서 데이터를 사용하여 프로파일 보정이 달성될 수 있다. <α(x)>에 대한 새로운 기록이, 검사 시스템에 대한 상당한 변화가 있을 때마다, 또는, 예를 들어 새로운 제품 구성이 (x)과 연관된 프로파일을 변경할 때마다, 필요할 수 있다.

상대적 웨브 횡단 교정 프로파일 α(x)을 기록하는 것은 몇가지 방식으로 달성될 수 있다. 제1 예시적인 방법으로서, 웨브가 생산되기 전에, 상대적 웨브 횡단 응답 프로파일을 입안하기 위해 단일 교정 샘플이 검사 어레이 내의 각각의 센서의 시야에 걸쳐 스캔될 수 있다. 이 샘플의 특성 값(이를 Z1이라고 함)이 웨브에 대한 관심대상의 범위 내에 있고 가 Z의 함수가 아니라 x만의 함수인 한, Z1의 정확한 값이 심지어 알려질 필요가 없을 것이다.

웨브 횡단 교정의 제2 예시적인 방법은 다음과 같다. 웨브가 생산되기 전에, 웨브 검사 시스템(W3)은 재료 스트립의 연속적인 섹션을 이미징할 수 있고, 스트립 재료의 원하는 특성의 프로파일이 웨브 검사 시스템(W3)을 구성하는 센서 요소들에 의해 관찰되는 영역에 대응하는 영역에 걸쳐 측정되며, 샘플 스트립을 따라 측정된 위치들이 검사 어레이 내의 대응하는 요소들과 정렬될 수 있다. 그러한 경우에, 교정 스트립을 따라 값들의 프로파일을 알고 있고 값들이 후속의 웨브 실행에 대한 동작 범위 내에 있으며 가 Z의 함수가 아니라 x만의 함수인 한, 교정 스트립을 따른 원하는 특성의 범위는 완전히 균일할 필요는 없다. 스트립 상의 점들이 어레이의 요소들과 물리적으로 정렬될 수 있거나, 상호 상관 분석이 사용되어 스트립을 따른 기지의 프로파일을 어레이 요소들로부터의 측정된 응답에 정합시킬 수 있다.

제3 예시적인 웨브 횡단 교정 방법은 웨브가 생산되고 있을 때 이미지를 획득하고, 그 이미지에 대응하는 웨브의 웨브 횡단 섹션을 수집하며, 이어서 다른 교정된 센서를 사용하여, 검사 시스템 어레이 요소들에 의해 샘플링되는 것들에 대응하는 위치들에서 웨브 샘플에 걸쳐 특성들을 측정하는 것이다. 샘플에 걸친 수 개의 "행" 또는 스트립이 상이한 센서들로부터의 노이즈의 영향을 감소시키는 데 사용될 수 있다. 한번 더, 가 Z의 함수가 아니라 x만의 함수인 한, 이 방법은 간단하다.

가 Z의 함수가 아니라 x만의 함수인 경우에 웨브 횡단 교정을 수행하는 제4 모드는 웨브의 생산 동안 웨브 횡단 교정 프로파일을 갱신하는 반복적 방법이다. 웨브 횡단 교정을 수행하는 이러한 제4 모드의 경우, 웨브 검사 시스템(W3)은, 검사 이미지로부터의 시간-평균 이미지와 함께, 상이한 웨브 횡단 위치들에 고정된 유사한 구성의 수 개의 정지된 웨브 센서(W2) 또는 수 개의 상이한 웨브 횡단 위치들에 위치될 수 있는 가동 센서(W2) 또는 이들의 조합으로 구성된다. 그러나, 이미징 시스템(예를 들어, 라인 스캔 카메라)으로 구성된 웨브 검사 시스템(W3)에서, 웨브 횡단 센서 위치의 개수(이를 M이라고 함)는 감지 위치의 개수(P)보다 훨씬 더 작다. 웨브 센서 위치는 단지 진정한 시간-평균 웨브 횡단 재료 특성 프로파일 <Z(x)>의 개략적인 추정치를 산출하며, 일반적으로 이는 정확한데, 그 이유는 안정한 <Z(x)>(종종 비교적 균일한 것)가 잘 제어된 제조 공정의 목표이기 때문이다. 그래서, 예를 들어, 말하자면 3개의 웨브 센서로부터의 시간 평균된 데이터가 사용되어 <Zest(x)>에 대한 2차 프로파일을 준비할 수 있다. 조명 강도 프로파일 및 센서 응답 및 이득 인자에서의 변동들에 관계된 <α(x)> 및 <b(x)>에서의 미세한 공간적 상세사항이 시간-평균 웨브 횡단 신호 프로파일 <S(x)> 내에 포함된다. 따라서, <S(x)>를 기록하고, 기록된 <b(x)> 프로파일 및<Zest(x)>를 진정한 프로파일 <Z(x)>의 추정치로서 사용하여 <α(x)>를 연산한다. 이 프로세스는 반복될 수 있는데, 종종 <Zest(x)> 프로파일 및 따라서 <α(x)>의 정확도를 갱신하기 위해 점 센서들 중 하나를 새로운 위치의 웨브 횡단 위치로 이동시키는 것을 포함한다.

이러한 시간-평균 방법에서 일어나는 주요 문제는 시간에 따라 일정한 웨브 특성 <Z(x)>의 웨브 횡단 변동, 예를 들어 스트리크(streak)와, 예를 들어 조명 광원 상에 떨어진 먼지 조각들에 의해 야기될 수도 있는, 또한 시간에 따라 일정한 <α(x)>의 변동을 구별하는 것이다. 게다가 또, 이러한 예에서 검사 시스템을 구성하는 어레이 내의 각각의 센서를 교정하지 않고서, 그 지점들에서의 실제의 웨브 특성 값을 교정하기 위해 스트리크의 위치로 또는 프로파일을 따른 수 개의 위치로 구동될 수 있는 재위치가능 센서를 포함시키는 것이 이러한 문제를 해결한다. 대안적으로, 예를 들어, 웨브를 조향하거나 검사 시스템 전체를 웨브에 대해 Δx 양만큼 병진이동시킴으로써 의도적으로 검사 시스템과 웨브 사이의 웨브 횡단 정렬의 상대적 변화를 부여할 수 있다. 그리고 나서, <Z(x)> 및 <α(x-Δx)>와 유사한 새로운 프로파일이 상기한 바와 같이 구해질 수 있고, 프로파일에서의 공간적 변동이 이어서 변위 이전의 프로파일 데이터와의 비교에 의해 적절히 <Z(x)> 또는 <α(x)>에 기인할 수 있다. 요구되는 이동량은 <Z(x)> 및 <α(x)>의 변동 수준 및 시간-평균 측정치의 신호 대 노이즈 비에 의존할 것이다. 다른 방법, 예를 들어 이중 검사 시스템의 채용이 또한 당업자에게 용이하게 명백하게 될 수도 있어, 둘 모두의 검사 시스템의 응답에 대응하는 <α1(x)> 및 <α2(x)> 둘 모두가 정확히 동일한 웨브 횡단 위치에서 동일한 순간에 웨브 횡단 프로파일 교란(disturbance)을 가질 가능성이 무시할 정도로 작도록 한다.

일부 실시 형태에서, 정상적인 웨브 생산 동안에 얻어진 시간-평균 신호 프로파일의 사용은 픽셀간 응답 변동을 교정하는 데 사용되고, 작은 개수의 웨브 횡단 교정 지점은 웨브 횡단 교정 모델에서의 느리게 변하는 변화를 교정하는 데 사용된다. α(xi) 벡터는 웨브 횡단 응답 프로파일을 형성하고, 검사 시스템 데이터를 웨브 특성의 웨브 횡단 변동 및 웨브 하류측 변동의 교정된 정량적 이미지로 변환하는 데 사용될 수 있다. 이러한 모드는 필름이 라인 상에서 생산되는 동안에 행해질 수 있고 실행 동안에 주기적으로 갱신될 수 있다는 이점을 갖는다.

지금까지, Z에 대한 신호 의존성이 선형적이고 분리가능한 경우를 다루었다. 예를 들어, 다공성 및 표면 조도와 같은 특성에서와 같이, 광 산란이 중요하게 될 가능성이 있을 때, =(x,Z)인 관심대상의 경우가 또한 일어날 수 있다. 그러나, 이는, 광 신호가 비선형 방식일지라도 특성 Z와 단조적으로 상관되어 있는 한, 여전히 요구되는 상황이다. 가장 간단한 경우는 하기에서와 같이 에서의 x 및 Z 의존성이 분리가능할 때 일어난다:

이때, 하기의 새로운 특성:

Z'= Ψ(Z) Z

을 단순히 정의하고, 이전과 같이 계속하여, 상기의 (x)를 필요에 따라 ξ(x)로 치환한다. 특성 Z를 복구하기 위해, 함수 Ψ(Z)를 알거나 별도로 교정할 필요가 있고, 이 함수는 실행 동안에 안정 상태로 유지되어야 할 것이다. 예시적인 방법 1의 경우에, 관심대상의 특성 값의 적절한 범위에 걸쳐 있는 교정된 샘플 세트를 필요로 할 것이며, 각각의 샘플은 생산 동안에 웨브가 차지하는 평면에서 웨브 검사 시스템의 시야에 걸쳐 스캐닝된다. 예시적인 방법 2에서, 원하는 특성 범위에 걸치도록 교정된 스트립 세트가 사용될 수 있다. 예시적인 방법 3에서, 웨브 검사 시스템의 응답 범위를 특성화하기 위해 수 개의 웨브 횡단 샘플이 수집되어 측정될 필요가 있을 수 있다. 이들 경우에, ξ(x)의 함수 형태가 선험적으로 알려진 경우, 보다 작은 개수의 교정된 샘플이 사용될 수 있다. 반복적 방법 4를 채용하는 모드에서, 앞서 기술된 비선형 방법들이 충분할 것이다.

개념적으로 유사한 접근법이 또한 =(x,Z)인 가장 일반적인 경우를 취급할 수 있다. 각각의 샘플에 대해 알려진 을 갖는 원하는 교정 범위에 걸친 N개의 교정 샘플들의 세트를 가지고 있고 이들 샘플에 대응하는 측정된 응답의 세트 이 다수의 웨브 횡단 위치 xj에서 기록된 것으로 가정한다. 요구되는 웨브 횡단 위치의 개수인 j=1 내지 M은 함수 =(x, Z)의 평활도 및 최종 측정치에 필요로 하는 정확도에 의존한다. 본 발명자의 경험은, 관심대상의 경우의 대부분에서 웨브 횡단 교정 지점의 개수(M)가 검사 어레이 내의 감지 요소의 개수(P)보다 훨씬 더 작을 수 있음을 보여주었다. 따라서, =(x, Z)의 제1 추정치는 방법 1 내지 방법 3에서 전술된 바와 같이, Z의 N개의 구현들 각각에 대해 M개의 측정치를 통해 프로파일을 맞춤함으로써 얻어질 수 있다. 웨브 횡단 프로파일은 이어서 방법 4에서 기술된 바와 같이 반복적으로 갱신될 수 있다. 이를 행하는 데 사용되는 분석 방법의 예는, =(x, Z)에 대한 파라미터 모델이 이용가능하였던 경우에서의 비선형 최소 제곱일 것이고, =(x, Z)에 대한 모델이 알려지지 않았던 경우에서의 비-파라미터 커널 스무딩 기법일 것이다.

도 4는 전술된 정량적 이미징 시스템의 설정에 대한 변형을 도시한다. 도 4는, 센서(W2)가 센서(W2)를 수 개의 별개의 웨브 횡단 위치들로 이동시키는 웨브 횡단 이송 장치(WB7) 상에 장착됨으로써 센서를 레인 W4만이 아니라 수 개의 웨브 레인들에 노출시킨다는 것을 제외하고는, 도 1과 동일하다. 예를 들어, 센서(W2)는 레인 W4와 연관된 웨브 횡단 위치로부터 레인 WB8과 연관된 제2 웨브 횡단 위치로 자동으로 이동될 수 있다(예를 들어, 정량적 이미징 시스템(W5)에 의해 제어될 수 있다). 웨브의 웨브 하류측 섹션을 따라 있는 충분한 샘플들이 각각의 위치에서 취해져, 앞서 기술된 상호 상관 및 회귀 방법이 각각의 지점에서 사용될 수 있게 한다. 임의의 주어진 웨브 횡단 위치에서의 교정은 샘플링된 구간에 걸쳐 웨브의 특성들이 미치는 값들의 범위로 제한되지만, 교정된 센서를 어레이 센서에 대해 동일한 위치로 복귀시킴으로써 교정이 용이하게 재실행될 수 있다. 예를 들어, 얼마간의 시간량이 경과하거나 얼마간의 웨브량이 지나간 후, 또는 측정된 특성이 이전의 교정이 미치는 데이터 범위에 대해 미리 정해진 양만큼 변화했을 때. 일부 경우에, 교정 동안에 샘플링되는 측정된 특성의 범위를 증가시키기 위해 공정에 의도적으로 교란 또는 교란 세트가 부가될 수 있다.

이렇게 교정된 웨브 검사 시스템(W3)의 출력에 의해, 통계적 처리 방법, 이미지 처리 알고리듬 및 패턴 인식이 사용되어, 공학 단위에서와 같은 표준화된 측정기준으로 확립된 벤치마크와 비교하여 결함의 심각성을 분리, 분류 및 추적할 수 있다. 이제 표준화된 측정기준으로 정량화된 결함에 관한 정보가 제품 품질에 관한 온라인 피드백에 사용될 수 있거나, 원인과 결과 관계를 알아내기 위해 다른 공정 파라미터들과 조합될 수 있다. 또한, 다양한 공정 변화와 연관된 영향 및 절충(tradeoff)을 평가하기 위해 결함에 관한 정보가 다수의 실행에 걸쳐 추적될 수 있다. 표준화된 확인가능한 제품 품질 수준을 보장하기 위해, 결함에 관한 정보가 또한 롤-맵(roll-map)과 함께 제공될 수 있다.

숙련자는 이렇게 기술된 시스템에 대한 많은 변형들을 인식할 것이다. 예를 들어, 이렇게 기술된 시스템 및 방법은 복수의 라인 스캔 카메라로 구성된 웨브 검사 시스템에서 사용하도록 구성될 수 있다. 도 5는 웨브 검사 시스템(W3)이 2개의 라인 스캔 카메라를 포함하는 하나의 그러한 시스템을 도시한다. 센서(W2)는 웨브 검사 시스템(W3)을 구성하는 제1 및 제2 라인 스캔 카메라의 범위 내에 있는 영역에 각각 대응하는 레인 WX1 및 레인 WX2에 수동으로 위치될 수 있다. 유사하게, 센서(W2)는, 앞서 논의된 바와 같이, 가능하게는 웨브 검사 시스템(W3)의 대응하는 웨브 횡단 범위인 복수의 레인들 간에 이동하는 웨브 횡단 이송 장치에 장착될 수 있다.

실시예: 광학 밀도

본 발명자들은 웨브 상의 카본 블랙 코팅의 광학 밀도를 측정하는 능력을 입증하였다. 관심대상의 특성은 λ=10604 나노미터의 파장에서의 카본 블랙 코팅의 광학 밀도였다. 광학 밀도 "OD"는 하기와 같은, 코팅된 필름의 투과(T)의 로그 척도이다:

(여기서,

이고,

I = 필름을 투과한 광 강도

I0 = 필름에 입사한 광 강도

Ibkg = 광원이 꺼져 있고 필름이 존재하는 상태에서의 배경 주변 광 누설)

카본 블랙 코팅은 비어(Beer)의 흡수 법칙을 따르며, 그래서 필름을 투과한 광은 하기를 따른다:

여기서,

α코팅 및 α기판은 주어진 파장에서의 코팅 및 기판 각각의 흡수 계수이고,

ℓ코팅 및 ℓ기판은 코팅 및 기판 각각의 물리적 두께이며,

r기판 및 T기판은 각각 기판의 진폭 반사 계수 및 투과율이다.

따라서, 광학 밀도는 코팅 두께의 비선형 함수이고, 파장에 따라 변한다. 본 발명자들은 1060 ㎚에서의 OD를 모니터링하기 위해 주문제작된 근적외선(NIR) 센서(이 센서는 도 W의 센서 W2에 대응함)를 설치하고 교정하였다. 코팅 층의 목표 NIR OD는 0.8이었고, 기판은 T기판=0.92를 가졌다. 측정된 코팅된 기판 OD=0.84였으며, 코팅 두께의 독립적인 측정은 l=1.18 ㎛를 제공하였으며, 이는 을 암시하였다. 따라서, 코팅 두께의 ±0.02 ㎛ (±20 ㎚)의 변동은 λ=1060 ㎚에서의 투과의 ±3% 변화에 대응하였다.

라인 스캔 카메라 및 백열 선 광원을 웨브 검사 시스템(도 1의 웨브 검사 시스템(W3)에 대응함)으로서 사용하였다. 이 웨브 검사 시스템을 사용하여 약 15.2 ㎝(6") 웨브 횡단 시야에 걸쳐 코팅 투과의 균일성을 모니터링하였다. 웨브 횡단 위치에 따른 광원 강도 프로파일 및 카메라 응답의 변동을 설명하기 위해 (신호가 범위 내에 들어가도록 단축된 노출 시간을 사용하여) 미코팅 기판을 통해 취해진 시간-평균된 이미지를 사용하여 이미지를 정규화하였다. NIR 센서를 카메라 시야의 중앙 근방에서 카메라에 의해 이미징되는 라인의 웨브 상류측 약 d=30.5 ㎝(12 인치)의 거리에 위치시켰고, 카메라의 라인 속도와 동일한 주파수 f로 데이터를 샘플링하였다. 웨브 속도 v를 알고 있기 때문에, 센서와 카메라 데이터 스트림 사이의 시간 지연은 대략 d/v였고, 데이터 세트들을 대략 정렬시키도록 시간에 있어서 전방으로 fd/v 포인트만큼 NIR 데이터를 시프트시킬 수 있었다. 많은 경우에, 그러한 "수동" 정렬이 적절하지만, 정확도는 분리 거리 d, 웨브 속도 v 및 샘플링 속도 f가 알려져 있는 정확도에 의존한다. 보다 정확한 정렬은 이러한 대략적인 값 근방의 상호 상관 스펙트럼에서의 피크와 연관된 시프트를 선택함으로써 찾아질 수 있다. 상호 상관 방법을 본 발명자들이 실험 조건으로부터 알아낸 대략적인 값과 조합하는 것은 심지어 웨브의 OD에 얼마간의 주기적인 교란이 존재하여도 적절한 시프트를 선택하게 하였다.

라인 스캔 카메라의 전방에 필터가 없었으며, 그래서 스펙트럼 응답은 약 650 ㎚에서 피크 응답 파장을 갖고 약 400 ㎚ 미만 및 1000 ㎚ 초과에서 최소 응답을 갖는 전형적인 규소 전하 결합 소자의 스펙트럼 응답이었다. 다시 말하면, 카메라가 NIR 센서와 동일한 스펙트럼 창을 관찰하게 하려는 시도가 없었다. 카메라 응답 범위에 걸쳐 스펙트럼 흡수 프로파일의 상세사항을 알지 못하였지만, 본 발명자들은 투과가 처음에서보다 이 범위에 걸쳐 관찰했을 때 더 낮았음을 알았다. 둘 모두의 센서에서 배경 광 누설을 무시하면, 이 경우에, 기판 투과의 효과가 무시할 정도이고, 하기의 근사가

를 유지하여, 카메라 상의 임의의 주어진 픽셀에 대해, 1060 ㎚에서의 OD가 가시광 투과 데이터로부터 하기로서 계산될 수 있게 한다는 것을 보여줄 수 있다:

기판 투과로부터 0.036 오프셋이 생기며, 괄호 내의 마지막 항은 카메라에 의해 기록된 가시광 투과 데이터를 적외선 OD 단위로 변환하기 위한 교정 인자이다. 웨브 속도 및 센서와 카메라 사이의 거리에 대한 본 발명자들의 선험적인 지식을 사용하는 것은 2개의 데이터 시리즈의 나란한 플롯(plot)의 도움으로 데이터 세트들을 정렬 상태로 수동으로 시프트시키게 하였다. 그리고 나서, 앞서 기술된 회귀 방법과 유사하게, 정렬된 데이터 세트들 사이의 최소 제곱 차이를 최소화할 때까지 방정식 (5)에서 의 스케일링 계수를 조절하였다.

실시예: 복굴절 필름의 빠른 축의 지연 및 배향

점 센서 및 라인 스캔 카메라를 복굴절 폴리프로필렌 필름의 광학 특성을 모니터링하도록 구성하였다. 이 경우에, 필름 연신 공정은 중합체 분자를 배향시키고, 공칭적으로 웨브 하류측 방향으로 "빠른" 광학 축을 생성하는데, 이는 이 방향에서의 굴절률이 이 축으로부터 90°에서, 즉 "느린" 축에서 측정된 굴절률보다 약간 낮다는 것을 의미한다. 그러나, 빠른 축은 웨브 하류측 방향으로 정확하게 정렬되도록 구속되지 않으며, 웨브 하류측 정렬이 목표이지만, 이 공정에서의 변동은 배향이 ±3° 정도의 범위에서 변하게 한다. 빠른 축 및 느린 축을 따른 굴절률들이 동일하지 않기 때문에, 이들 축을 따라 편광된 광파는 필름을 통해 전파된 후에 이상(out of phase)이 된다. 이는 지연이라고 불리는데, 여기서 복굴절 필름의 면내 지연(in-plane retardance) R0은 하기로서 정의된다:

(여기서,

n FA 는 빠른 축(기계방향에 가깝지만 기계방향과 꼭 정확하게 정렬될 필요는 없는 필름의 주축)을 따른 굴절률이고,

n SA 는 느린 축을 따른 굴절률이며,

d는 필름 두께임).

입사광이 편광기, 필름, 분석기(제1 편광기와 교차하는 제2 편광기)를 통해 그리고 검출기 상으로 직렬로 통과하도록 점 센서(도 1의 센서(W2)에 대응함)를 설치하였다. 빠른 축 배향 및 지연 센서 둘 모두는 하기의 유사한 신호 응답 방정식을 가졌다:

(여기서,

i는 빠른 축(FA) 또는 지연 센서를 나타내고,

V는 신호 전압이며,

A는 광원 강도, 반사 손실, 검출기 응답, 및 증폭기 이득을 설명하는 이득 계수이고,

βFA는 웨브 하류측 기계방향으로부터 양의 시계방향(CW)으로 측정된 필름의 빠른 축의 각도이며,

βo은 웨브 하류측 기계방향으로부터 양의 시계방향으로 측정된 제1 편광기 통과 축의 각도이고,

λ는 (광원의 파장 및 검출기의 전방에 있는 임의의 스펙트럼 필터에 의해 결정되는) 사용되는 광의 파장[㎚]이며,

R0은 필름 지연[㎚]이고,

C는 필름이 존재하지 않을 때 편광기를 통해 누설되는 배경 광, 필름의 평균 편광해소(depolarization), 및 0이 아닌 증폭기 오프셋을 설명하는 오프셋 계수(일반적으로 0 부근)임).

FA 및 지연 센서 응답은 계수 A 및 C, 그리고 편광기의 각도, 즉, βo, FA= -10° 및 βo, ret= -45°에 대한 공칭 각도에 의해서만 상이하였다. 각각의 센서에 대한 A, C, 및 βo의 값이 교정 절차로부터 결정되었으며, 광원 파장이 알려졌고, 그래서 2개의 센서가 함께 미지수 βFA 및 R0을 측정하였다. 감도 분석은, 이득 계수가 [-5, 5°]의 범위에 있는 βFA 및 [45, 85 ㎚]의 범위에 있는 R0을 갖는 필름에 대해 [0, 10 V]의 범위로 신호를 매핑(mapping)하도록 조절되는 경우, FA 응답을 분석할 때 필름 지연 값이 고려되어야만 하는 반면, (0°의 FA 각도를 가정하는 것과 비교하여) 필름의 진정한 FA 각도를 포함하는 것이 R0 센서로부터 연산된 지연 값에 단지 사소한 영향을 끼쳤다는 것을 보여주었다.

라인 스캔 카메라(도 1의 웨브 검사 시스템(W3)에 대응함)를 필름을 통해 편광된 선 광을 관찰하기 위해 센서로부터 웨브 하류측에 설치하였고, 분석기를 카메라 렌즈 상에 장착하여 조명원으로서 역할하는 개개의 편광기와 교차시켰다. 디지털화된 응답의 단위를 제외하고는, 시야의 중앙 근방에 있는 카메라 픽셀은 (웨브의 표면에 대해) 거의 수직인 입사로 신호를 수신하였고 상기한 것과 유사한 응답 방정식을 따른다. 따라서, 점 센서가 시야의 중앙 내에 있도록 카메라들을 정렬시키고 카메라 라인 속도를 점 센서의 샘플링 속도와 동기화시킴으로써, 앞서 기술된 상호 상관 및 회귀 동작을 사용하여, R0 및 FA 점 센서의 교정된 응답을 개개의 R0 및 FA 카메라에서의 중앙 픽셀로 전달할 수 있다. 이러한 동작이 생산 필름으로부터의 온라인 데이터만을 사용하고, 이들 픽셀의 응답을 특성화하기 위해 어떠한 교정 샘플도 사용되지 않았다는 것에 주목한다.

본 발명자들은 R0 이미지에 대해 FA 배향 변동을 완전히 무시하였는데, 그 이유는 이는 위에서 본 바와 같이 사소한 영향만 끼치기 때문이다. FA 이미지에 대해, 본 발명자들은 제1 근사로서, 점 센서에 의해 측정된 R0 값이 카메라가 관찰하는 전체 라인을 따라 균일한 것으로 가정하였다. 이는 이러한 응용에서 상당히 잘 작용하였는데, 그 이유는 채터 및 캐스팅 휠(casting wheel) 속도 변동이 R0의 변동보다 우세한 경향이 있었고, 그러한 변동이 웨브에 걸쳐 다소 균일하게 연장되는 시변(time-varying) 웨브 두께로서 나타나기 때문이다. 이러한 방식으로, 본 발명자들은 라인 어레이가 정확하게 평행하도록 하기 위해 2개의 라인 스캔 카메라를 정렬시킬 필요가 없었지만, 그러한 동작이 행해질 수 있었다.

Claims (26)

- 재료 웨브(web)를 모니터링하는 데 사용되는 웨브 검사 시스템용 교정 시스템(calibration system)으로서,

재료 웨브의 제1 웨브 횡단 부분 - 제1 웨브 횡단 부분은 재료 웨브의 폭보다 작음 - 의 제1 특성을 나타내는 신호를 수신하도록 그리고 제1 특성을 나타내는 제1 응답 신호를 교정된 측정 단위로 제공하도록 구성된 적어도 하나의 웨브 센서;

재료 웨브의 제1 웨브 횡단 부분 및 적어도 제2 웨브 횡단 부분의 제1 특성을 나타내는 신호를 수신하도록 그리고 제1 웨브 횡단 부분 및 제2 웨브 횡단 부분의 제1 특성을 각각 나타내는 제2 응답 신호 및 제3 응답 신호를 제공하도록 구성된 웨브 검사 시스템; 및

제1 응답 신호 및 제2 응답 신호를 분석하여 제1 교정 모델을 제2 응답 신호에 적용하여 제2 응답 신호를 제1 응답 신호의 측정 단위로 변환하는 센서 대 검사 시스템 교정 모듈(sensor-to-inspection-system calibration module)을 포함하는 교정 시스템. - 제1항에 있어서, 웨브 검사 시스템은 라인-스캔 카메라(line-scan camera)이고, 웨브 센서가 점 센서(point sensor)인 교정 시스템.

- 제1항에 있어서, 재료 웨브의 제1 웨브 횡단 부분의 제1 특성을 나타내는 신호는 광학 신호인 교정 시스템.

- 제1항에 있어서, 재료 웨브의 제2 웨브 횡단 부분의 제1 특성을 나타내는 신호를 수신하도록 그리고 제1 특성을 나타내는 제4 응답 신호를 교정된 측정 단위로 제공하도록 구성된 제2 웨브 센서를 추가로 포함하고,

센서 대 검사 시스템 교정 모듈은 부가적으로 제4 응답 신호 및 제3 응답 신호를 분석하여 제2 교정 모델을 제3 응답 신호에 적용하여 제3 응답 신호를 제4 응답 신호의 측정 단위로 변환하는 교정 시스템. - 제1항에 있어서, 센서 대 검사 시스템 교정 모듈은 부가적으로 제1 교정 모델을 결정하는 시스템.

- 제1항에 있어서, 제2 응답 신호 및 제3 응답 신호를 분석하여 제2 교정 모델을 제3 응답 신호에 적용하여 제3 응답 신호를 제2 응답 신호의 측정 단위로 변환하는 웨브 횡단 교정 모듈을 추가로 포함하는 교정 시스템.

- 제1항에 있어서, 자동화된 장치가 적어도 하나의 웨브 센서를 재료 웨브의 다른 웨브 횡단 부분으로 재위치시키게 하는 신호를 제공하도록 동작하는 웨브 횡단 센서 위치설정 모듈을 추가로 포함하는 교정 시스템.

- 제1항에 있어서, 센서 대 검사 시스템 교정 모듈에 의해 행해지는 "분석"은 제1 응답 신호 및 제2 응답 신호를 나타내는 데이터에 대한 회귀 모델(regression model)의 적용을 포함하는 교정 시스템.

- 제6항에 있어서, 웨브 횡단 교정 모듈에 의해 행해지는 "분석"은 제2 응답 신호 및 제3 응답 신호를 나타내는 데이터에 대한 회귀 모델의 적용을 포함하는 교정 시스템.

- 제3항에 있어서, 웨브 검사 시스템은 웨브 센서의 웨브 하류측(down-web) 또는 웨브 상류측(up-web)에 있는 시스템.

- 제10항에 있어서, 제2 웨브 센서는 재료 웨브의 실질적으로 전체 폭에 걸쳐 신호를 수신하도록 구성된 라인 스캔 카메라인 시스템.

- 재료 웨브의 웨브 횡단 폭 - 웨브 횡단 폭은 적어도 제1 레인(lane) 및 제2 레인에 의해 한정됨 - 을 모니터링하도록 구성된 웨브 검사 시스템으로부터 나오는 데이터 스트림을 수신하도록 구성된 I/O 모듈;

웨브 횡단 교정 모듈을 포함하며,

웨브 횡단 교정 모듈은

a) 데이터 스트림의 일부분들을 제1 레인 및 제2 레인과 연관시켜 제1 레인 및 제2 레인과 각각 연관된 제1 데이터 스트림 및 제2 데이터 스트림을 제공하고,

b) 제1 교정 모델을 제1 데이터 스트림에 적용하여 제1 데이터 스트림을 웨브 특성의 교정된 측정 단위로 변환하며,

c) 제2 교정 모델을 제2 데이터 스트림에 적용하여 제2 데이터 스트림을 제1 데이터 스트림과 동일한 교정된 단위로 변환하도록 구성되는 시스템. - 제12항에 있어서, 웨브 검사 시스템은 라인 스캔 카메라인 시스템.

- 제13항에 있어서, 제1 레인 및 제2 레인은 복수의 픽셀에 의해 특성화되는 시스템.

- 제12항에 있어서, I/O 모듈은 둘 모두 교정된 단위인 제1 데이터 스트림 및 제2 데이터 스트림을 웨브 제조 공정의 특성을 제어하는 공정 제어 모듈에 추가로 제공하는 시스템.

- 제12항에 있어서, 제1 교정 모델 및 제2 교정 모델이 제1 데이터 스트림 및 제2 데이터 스트림에 각각 적용된 후에, 데이터 스트림이 분석되어 웨브의 불균일한 영역에 대응하는 데이터의 불균일한 부분을 식별하는 시스템.

- 제12항에 있어서, 제1 데이터 스트림 및 제2 데이터 스트림이 웨브 횡단 교정 모듈에 의해 교정된 후에 이들 스트림의 적어도 일부분을 저장하도록 동작하는 데이터베이스 모듈을 추가로 포함하는 시스템.

- 제12항에 있어서, 제1 데이터 스트림 및 제2 데이터 스트림이 웨브 횡단 교정 모듈에 의해 교정된 후에 이들 스트림의 적어도 일부분의 요약을 저장하도록 동작하는 데이터베이스 모듈을 추가로 포함하는 시스템.

- 제18항에 있어서, 요약은 요약 통계로 구성된 시스템.

- 제12항에 있어서, 적어도 제1 레인 및 제2 레인에 의해 한정되는 웨브 횡단 폭에 더하여, 웨브 횡단 길이가 복수의 추가 레인에 의해 추가로 한정되며, 웨브 횡단 교정 모듈은 각자의 복수의 추가 레인에 추가적인 각자의 교정 모델을 적용하도록 추가로 구성되어, 웨브 횡단 폭을 구성하는 레인들 각각과 연관된 데이터 스트림들 각각이 제1 데이터 스트림과 동일한 교정된 단위로 제공되게 하는 시스템.

- 제12항에 있어서, 웨브 횡단 교정 모듈은 웨브 검사 시스템의 웨브 횡단 응답 프로파일(profile)을 특성화하는 정보를 수신하도록 그리고 그 정보에 기초하여, 제2 교정 모델을 적용하기 전에 제2 데이터 스트림을 수정하도록 추가로 구성된 시스템.

- 컴퓨터-구현(computer-implemented) 방법으로서,

웨브 검사 시스템의 웨브 횡단 시야의 적어도 일부에 대한 웨브 검사 시스템의 웨브 횡단 응답 프로파일을 특성화하는 웨브 횡단 응답 프로파일 정보를 수신하는 단계;

재료 웨브의 검사로부터의 복수의 데이터 스트림 - 각각의 데이터 스트림은 웨브 검사 시스템의 웨브 횡단 시야의 웨브 횡단 레인과 연관됨 - 을 수신하는 단계;

교정 모델을 제1 데이터 스트림에 적용하여 제1 데이터 스트림을 교정된 측정 단위로 변환하는 단계;

반복 프로세스에서,

a) 웨브 횡단 응답 프로파일 정보에 기초하여 교정 모델을 수정하여, 적어도 하나의 후속 데이터 스트림에 교정 모델을 적용하는 것이 후속 데이터 스트림을 교정된 측정 단위로 변환시키도록 하는 단계; 및

b) 수정된 교정 모델을 후속 데이터 스트림에 적용하여 후속 데이터 스트림을 교정된 측정 단위로 변환하는 단계를 포함하는 컴퓨터-구현 방법. - 제22항에 있어서, 웨브 검사 시스템은 라인 스캔 카메라인 컴퓨터-구현 방법.

- 제22항에 있어서, 웨브의 특성을 교정된 단위로 특성화하는 단계를 추가로 포함하는 컴퓨터-구현 방법.

- 제23항에 있어서, 웨브의 이례적인 구역(anomalous region)을 교정된 단위로 특성화하는 단계를 추가로 포함하는 컴퓨터-구현 방법.

- 제22항에 있어서, 반복 프로세스로부터 얻어지는 데이터 스트림의 적어도 일부 부분을 데이터베이스에 저장하는 단계를 추가로 포함하는 컴퓨터-구현 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US12/133,487 | 2008-06-05 | ||

| US12/133,487 US7773226B2 (en) | 2008-06-05 | 2008-06-05 | Web inspection calibration system and related methods |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20110015679A true KR20110015679A (ko) | 2011-02-16 |

Family

ID=41398752

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020117000111A KR20110015679A (ko) | 2008-06-05 | 2009-04-24 | 웨브 검사 교정 시스템 및 관련 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US7773226B2 (ko) |

| EP (1) | EP2294388A4 (ko) |

| JP (1) | JP2011523056A (ko) |

| KR (1) | KR20110015679A (ko) |

| CN (1) | CN102105781B (ko) |

| WO (1) | WO2009148720A2 (ko) |

Families Citing this family (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7415881B2 (en) * | 2004-08-19 | 2008-08-26 | Fife Corporation | Ultrasonic sensor system for web-guiding apparatus |

| DE102006014506A1 (de) * | 2006-03-20 | 2007-09-27 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Detektion von Planlageabweichungen bei der Abrollung flexibler, bahnförmiger Flachformgüter |

| US7773226B2 (en) * | 2008-06-05 | 2010-08-10 | 3M Innovative Properties Company | Web inspection calibration system and related methods |

| EP2186624B1 (en) * | 2008-11-18 | 2015-08-26 | Tetra Laval Holdings & Finance S.A. | Apparatus and method for detecting the position of application of a sealing strip onto a web of packaging material for food products |

| US8325225B2 (en) * | 2009-03-16 | 2012-12-04 | PT Papertech, Inc | Method and apparatus for a web inspection system |

| US8147026B2 (en) * | 2009-04-27 | 2012-04-03 | Eastman Kodak Company | Image quality matching in a mixed print engine assembly system |

| TWI408331B (zh) * | 2009-12-17 | 2013-09-11 | Ind Tech Res Inst | 雙面光學膜片量測裝置與方法 |

| JP2011163766A (ja) * | 2010-02-04 | 2011-08-25 | Omron Corp | 画像処理方法および画像処理システム |

| US8762881B2 (en) * | 2010-07-15 | 2014-06-24 | Salesforce.Com, Inc. | Taking screenshots of a failed application |

| US9172916B2 (en) | 2010-12-12 | 2015-10-27 | Event Capture Systems, Inc. | Web monitoring system |

| CN103314288B (zh) * | 2011-01-22 | 2015-09-02 | Utc消防及保安公司 | 具有用于电离和光检测的单个源的检测器 |

| DE102011106523A1 (de) * | 2011-07-04 | 2013-01-10 | Giesecke & Devrient Gmbh | Prüfgerät und Verfahren zur Kalibrierung eines Prüfgeräts |

| US8553228B2 (en) * | 2011-09-30 | 2013-10-08 | 3M Innovative Properties Company | Web inspection calibration system and related methods |

| CN102615945A (zh) * | 2012-03-29 | 2012-08-01 | 吴江迈为技术有限公司 | 一种卷纸传片装置中保证卷纸正、反运行在相同段的方法 |

| US8923571B2 (en) | 2012-07-16 | 2014-12-30 | Hewlett-Packard Development Company, L.P. | Automated camera flat fielding and alignment |

| US9415963B2 (en) | 2013-01-30 | 2016-08-16 | Fife Corporation | Sensor controller for interpreting natural interaction sensor for web handling |

| ITVR20130218A1 (it) * | 2013-09-20 | 2015-03-21 | Bema Srl | Dispositivo e procedimento di controllo della qualita' di film estensibile per imballaggio |

| US10119225B2 (en) | 2014-04-15 | 2018-11-06 | Gpcp Ip Holdings Llc | Systems for controlling a manufacturing line used to convert a paper web into paper products by reading marks on the paper web |

| CN104020177B (zh) * | 2014-06-26 | 2016-06-15 | 重庆大学 | 连铸坯表面缺陷双ccd扫描成像检测方法 |

| CN105329694B (zh) * | 2014-07-22 | 2017-10-03 | 宁波弘讯科技股份有限公司 | 一种纠偏控制方法、控制器及纠偏控制系统 |

| KR101733018B1 (ko) * | 2015-02-25 | 2017-05-24 | 동우 화인켐 주식회사 | 광학 필름의 불량 검출 장치 및 방법 |

| CN105222728A (zh) * | 2015-09-14 | 2016-01-06 | 深圳市星源材质科技股份有限公司 | 一种锂电池隔膜表面平整度的检测装置及其方法 |

| EP3339845A3 (en) * | 2016-11-30 | 2018-09-12 | Sumitomo Chemical Company, Ltd | Defect inspection device, defect inspection method, method for producing separator roll, and separator roll |

| JP6575824B2 (ja) * | 2017-03-22 | 2019-09-18 | トヨタ自動車株式会社 | 膜厚測定方法および膜厚測定装置 |

| CA3202731A1 (en) | 2017-09-22 | 2019-03-28 | Lantech.Com, Llc | Packaging material quality compensation |

| CN107830814B (zh) * | 2017-10-16 | 2020-09-11 | 北京科技大学 | 一种基于光度学的测量表面变形的方法 |

| US11327010B2 (en) * | 2018-01-31 | 2022-05-10 | 3M Innovative Properties Company | Infrared light transmission inspection for continuous moving web |

| US11254535B2 (en) | 2018-04-04 | 2022-02-22 | Paper Converting Machine Company | Control for parent roll unwinding apparatus and methods |

| CA3127844C (en) * | 2019-03-20 | 2023-10-24 | Lantech.Com, Llc | Packaging material evaluation and apparatus therefor incorporating split take up drum and/or specific containment force measurement |

| WO2021055193A1 (en) | 2019-09-19 | 2021-03-25 | Lantech.Com, Llc | Packaging material grading and/or factory profiles |

| EP4031456A4 (en) | 2019-09-19 | 2023-10-18 | Lantech.Com, Llc | DETECTION OF PACKAGING MATERIAL DEFECTS USING ULTRASOUND WITH TIME-LIMITED RESPONSE DETECTION |

| CN111649697B (zh) * | 2020-07-03 | 2022-02-11 | 东北大学 | 基于线阵相机立体视觉的金属带材板形检测方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3562525A (en) * | 1967-06-29 | 1971-02-09 | Minnesota Mining & Mfg | X-ray fludrescence gauging employing a single x-ray source and a reference sample for comparative measurements |

| US3671744A (en) * | 1970-10-05 | 1972-06-20 | Minnesota Mining & Mfg | Digital differential emission x-ray gauge |

| US4566798A (en) * | 1983-11-10 | 1986-01-28 | Eastman Kodak Company | Method for calibrating a reflectometer containing black and white references displaced from the sample position |

| US5071514A (en) | 1990-12-17 | 1991-12-10 | Francis Systems, Inc. | Paper weight sensor with stationary optical sensors calibrated by a scanning sensor |

| JP2635889B2 (ja) | 1992-06-24 | 1997-07-30 | 株式会社東芝 | ダイボンディング装置 |

| JP3211389B2 (ja) * | 1992-06-30 | 2001-09-25 | 株式会社島津製作所 | 蛍光検出型ゲル電気泳動装置 |

| US5563809A (en) | 1994-04-06 | 1996-10-08 | Abb Industrial Systems, Inc. | Measurement/control of sheet material using at least one sensor array |

| US5666199A (en) | 1994-07-11 | 1997-09-09 | Phillips Petroleum Company | Apparatus and process for detecting the presence of gel defects in oriented sheets or films based on polarization detection |

| US6264533B1 (en) * | 1999-05-28 | 2001-07-24 | 3M Innovative Properties Company | Abrasive processing apparatus and method employing encoded abrasive product |

| US6721045B1 (en) * | 1999-09-07 | 2004-04-13 | Applied Materials, Inc. | Method and apparatus to provide embedded substrate process monitoring through consolidation of multiple process inspection techniques |

| US6813032B1 (en) * | 1999-09-07 | 2004-11-02 | Applied Materials, Inc. | Method and apparatus for enhanced embedded substrate inspection through process data collection and substrate imaging techniques |

| US6553133B1 (en) | 1999-09-22 | 2003-04-22 | U.T. Battelle, Llc | Four-dimensional characterization of a sheet-forming web |

| US6452679B1 (en) | 1999-12-29 | 2002-09-17 | Kimberly-Clark Worldwide, Inc. | Method and apparatus for controlling the manufacturing quality of a moving web |

| US6934028B2 (en) | 2000-01-20 | 2005-08-23 | Webview, Inc. | Certification and verification management system and method for a web inspection apparatus |

| US6967721B2 (en) | 2000-10-23 | 2005-11-22 | Am-Vision Technologies Ltd. | Method and device for non-invasively optically determining bulk density and uniformity of web configured material during in-line processing |

| US6850857B2 (en) | 2001-07-13 | 2005-02-01 | Honeywell International Inc. | Data fusion of stationary array sensor and scanning sensor measurements |

| US6829516B2 (en) | 2002-08-07 | 2004-12-07 | Kimberly-Clark Worlwide, Inc. | Combined information exchange systems and methods |

| JP4166585B2 (ja) * | 2003-01-20 | 2008-10-15 | 株式会社サキコーポレーション | 外観検査装置および外観検査方法 |

| US7697073B2 (en) * | 2005-12-06 | 2010-04-13 | Raytheon Company | Image processing system with horizontal line registration for improved imaging with scene motion |

| US7773226B2 (en) * | 2008-06-05 | 2010-08-10 | 3M Innovative Properties Company | Web inspection calibration system and related methods |

-

2008

- 2008-06-05 US US12/133,487 patent/US7773226B2/en not_active Expired - Fee Related

-

2009

- 2009-04-24 EP EP09758883A patent/EP2294388A4/en not_active Withdrawn

- 2009-04-24 WO PCT/US2009/041596 patent/WO2009148720A2/en active Application Filing

- 2009-04-24 KR KR1020117000111A patent/KR20110015679A/ko not_active Application Discontinuation

- 2009-04-24 JP JP2011512494A patent/JP2011523056A/ja not_active Withdrawn

- 2009-04-24 CN CN2009801289711A patent/CN102105781B/zh not_active Expired - Fee Related

-

2010

- 2010-05-25 US US12/786,975 patent/US7957000B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| WO2009148720A2 (en) | 2009-12-10 |

| WO2009148720A3 (en) | 2010-03-04 |

| US7773226B2 (en) | 2010-08-10 |

| CN102105781B (zh) | 2013-02-13 |

| EP2294388A4 (en) | 2012-10-31 |

| EP2294388A2 (en) | 2011-03-16 |

| US7957000B2 (en) | 2011-06-07 |

| US20100231897A1 (en) | 2010-09-16 |

| JP2011523056A (ja) | 2011-08-04 |

| CN102105781A (zh) | 2011-06-22 |

| US20090303484A1 (en) | 2009-12-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20110015679A (ko) | 웨브 검사 교정 시스템 및 관련 방법 | |

| US8553228B2 (en) | Web inspection calibration system and related methods | |

| US7511293B2 (en) | Scatterometer having a computer system that reads data from selected pixels of the sensor array | |

| US8169612B2 (en) | System and method for performing ellipsometric measurements on an arbitrarily large or continuously moving sample | |

| Markl et al. | In-line monitoring of a pharmaceutical pan coating process by optical coherence tomography | |

| US9897486B2 (en) | Method of calibrating and using a measuring apparatus that performs measurements using a spectrum of light | |

| Elrawemi et al. | Implementation of in process surface metrology for R2R flexible PV barrier films | |

| CN109341554B (zh) | 一种测量膜厚的装置及方法 | |

| KR102504761B1 (ko) | 박막 특성 측정 방법 | |

| JP6784756B2 (ja) | 接合相手の表面に材料を連続させて接続する前に達成可能な接着強度を決定するためのアレンジメント | |

| US5929993A (en) | Total film retardance monitoring system, and method of use | |

| CN107449740A (zh) | 一种用于测量样品的衍射结构的装置及方法 | |

| CN114616437A (zh) | 用于对具有未知材料的平的物体进行轮廓测量的装置和方法 | |

| US20140240720A1 (en) | Linewidth measurement system | |

| KR101667150B1 (ko) | 표면 플라즈몬 공명 커브 피팅 방법 및 spr 센서를 이용한 대상 물질의 분석 방법 | |

| US7202958B1 (en) | Modeling a sample with an underlying complicated structure | |

| CN207457053U (zh) | 一种用于测量样品的衍射结构的装置 | |

| Baker | Optical inspection in industry | |

| Baker | Optoelectronic Techniques For Measurement And Inspection | |

| JP2000298100A (ja) | 表面疵検出装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |