JP6784756B2 - 接合相手の表面に材料を連続させて接続する前に達成可能な接着強度を決定するためのアレンジメント - Google Patents

接合相手の表面に材料を連続させて接続する前に達成可能な接着強度を決定するためのアレンジメント Download PDFInfo

- Publication number

- JP6784756B2 JP6784756B2 JP2018512288A JP2018512288A JP6784756B2 JP 6784756 B2 JP6784756 B2 JP 6784756B2 JP 2018512288 A JP2018512288 A JP 2018512288A JP 2018512288 A JP2018512288 A JP 2018512288A JP 6784756 B2 JP6784756 B2 JP 6784756B2

- Authority

- JP

- Japan

- Prior art keywords

- electromagnetic radiation

- partner

- detector

- bonding

- arrangement

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N19/00—Investigating materials by mechanical methods

- G01N19/04—Measuring adhesive force between materials, e.g. of sealing tape, of coating

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/21—Polarisation-affecting properties

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/55—Specular reflectivity

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N21/59—Transmissivity

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/17—Systems in which incident light is modified in accordance with the properties of the material investigated

- G01N2021/1765—Method using an image detector and processing of image signal

Landscapes

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- General Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Investigating Or Analysing Materials By Optical Means (AREA)

- Lining Or Joining Of Plastics Or The Like (AREA)

Description

この点、接着強度は達成可能な接着効果として理解され得る。

スコア値を含む、最初の6個の主成分が、好ましくは、部分表面の全ての局所点のスペクトル情報の主成分分析により決定される。本発明により検出されたデータは、調査される表面の全ての局所点を表わすので、主成分毎のスコア値の領域分布を特定することができる。ここで、スコア値の異なる領域分布の定量化は、各部分表面の主成分の全てのスコア値を用いて決定された異なる統計パラメータにより行われる。それらは、特に、分散、四分位範囲又は平均絶対偏差である。この手順は全ての主成分に対して用いることができる。接着強度の決定は、部分最小二乗(PLS)回帰モデルのような回帰モデルに基づいて電子評価部により行われる。そこでは、パラメータに対して、好ましくは主成分分析(PCA)を更に介して、事前の特徴抽出を更に行ってもよい。

試料上の範囲に分散していると特定できる1つ以上の主成分、特に、主成分毎の局所点のスコア値は、調査される各部分表面の検出された全ての局所点のスペクトル情報の主成分解析を介して算出される。ここで、局所点は、スコア値の異なるパラメータによって記述することができ、造形的な表現として再生することができる。実際のスコア値に加えて、これはスコア値の空間分解分布のテクスチャ分析の結果から得られるパラメータによって、特に達成することができる。この目的のため、離散ウェーブレット変換(DWT:Discrete Wavelet Transformation)が好ましく用いられる。そこでは、例えば計算を実行するための「Sym2」ウェーブレットを用い、そして、更なるパラメータ例えばウェーブレットパラメータのエネルギーシグネチャー(二乗和)を続けて計算する。特徴抽出を更に行い、そして部分表面の特徴「接着強度」を決定するために、接合相手の調査された表面で決定され計算されたパラメータは、回帰モデル、特に、線形回帰モデルを用いて、決定することができる。ここで用いられる回帰モデルは、同等の構造と特性を有する同様の試料分類の試料を用いて予め決定された。当該試料の接着強度は、異なる測定方法を用いて測定され、そこでは、特徴抽出の全てのステップが上記処理と同様に行われた。

図1は、「Sym2」ウェーブレットを用いたウェーブレット変換である。

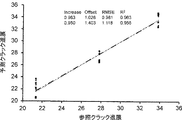

図2は、DIN65448の楔試験おけるクラック進展を予測するための準備された回帰モデルであって、それによりクラック進展から達成可能な接着強度を計算することができるものである。

およそ100nmのシリカがプラズマプロセスによって被覆されたチタン合金のサンプル金属シートが、2mm×10mmの選択された表面上で5個の部分表面に分割され、光源としてのハロゲンランプにより均一に照射された。試料表面全体を幅2mmに亘って波長解像度及び空間解像度を有して検出できるように、合計1000×150個の光学検出器が試料上において行列状に配置され、光学系(ここでは顕微鏡)と結合された。試料により反射された光の強度の波長解像度を有する検出が、光学検出器を用いて個々の局所点について行われた。400nm〜1000nmの範囲の合計150波長が考慮された。試料表面全体を検出するために、ここでは、試料は検出器の行状の配置に対して垂直に移動された。

2.部分領域のハイパーキューブの主成分分析

それにより、重要な情報を失うことなく、測定データセットの次元を削減した。この目的のため、2つのスコア画像が得られるように、2つの主成分を選択した。

a.エネルギー(ウェーブレット行列の係数の二乗和)

b.(シャノン)エントロピー

c.グレースケール行列

i.エネルギー(適合性の尺度)

期待値、σは標準偏差である。

Claims (9)

- 互いに接続される材料の内、一方の材料(以下、接合相手という)の表面に他方の材料を連続させて接続する前に、これらの前記材料が接合相手となることで達成可能な接着強度を決定するためのアレンジメントであって、当該アレンジメントによる決定のために、所定の波長範囲内の電磁放射線の空間分解スペクトル分析のために設けられた複数の検出器が列配置で又は行列配置で配置され、当該検出器は電子評価部に接続され、広帯域放射線源から出射した電磁放射線が、前記接合相手の表面で、又は、前記他方の材料が連続して接続される前記接合相手の表面上に形成された層で反射した後に、及び/又は、電磁放射線を透過する前記接合相手に照射した後に、前記検出器に当たるように配置され、

電磁放射線が反射又は透過する表面で、前記表面に沿った方向に均一で、さらに時間的に均一な電磁放射線の強度が観察されるように照射が行われ、

少なくとも前記接合相手又はその表面に形成されるコーティング層は、その電磁放射線が向けられる表面が、各波長の電磁放射線を100%吸収せずに、少なくとも2%の透過又は反射が可能な材料から形成されており、

前記接合相手の予め設定可能な表面上に配置された個々の局所点に関して、空間解像度及び波長解像度を有して検出された前記検出器の測定信号が前記所定の波長範囲内で検出できるように電子評価部が配置され、その際、複数の位置で検出された測定信号は、検出された表面(ハイパーキューブ)の各部分領域と関連付けることができ、

前記電子評価部は、さらに有意な特徴を選択するデータ削減を、波長解像度を有して検出された検出表面の部分領域の全ての測定信号に対して実行可能であり、

前記電子評価部は、さらにこれらの選択された特徴と、予め決定され電子メモリに記録された回帰モデルとを用いて、対応する接着強度についての評価を行うことができ、前記回帰モデルは、前記接合相手に前記他方の材料が連続して接続され接着強度が決定された前記接合相手から類似の方法で得られた特徴セットを用いて準備され、前記回帰モデルにおいて前記決定された接着強度は異なる測定処理を用いて決定された、

アレンジメント。 - 主成分分析、テクスチャ情報の抽出、平均値形成、標準偏差の決定、及び/又は、それらの組み合わせによる特徴抽出によりデータ削減ができるように、電子評価部が構成されることを特徴とする、

請求項1に記載のアレンジメント。 - 検査される部分領域は、500μm×500μm〜1500μm×1500μm又は2mm×2mmの範囲の大きさを有することを特徴とする、

請求項1又は2に記載のアレンジメント。 - 電磁放射線の前記接合相手の表面に対する照射は、照射される前記接合相手の表面の垂線に対して、0°以上90°未満の範囲の少なくとも1つの角度で行われることを特徴とする、

請求項1〜3のいずれか一項に記載のアレンジメント。 - 前記電子評価部の前記測定信号に対する前記検出及び前記電子評価部の前記接着強度に対する前記評価は、入射面に対して少なくとも1つの規定された既知の偏光面を有する少なくとも1つの偏光子を用いて行うことができることを特徴とする、

請求項1〜4のいずれか一項に記載のアレンジメント。 - 材料が連続して接続される前記接合相手と前記検出器とは、互いに少なくとも1つの軸に沿って、好ましくは互いに一定の間隔で移動可能であることを特徴とする、

請求項1〜5のいずれか一項に記載のアレンジメント。 - 前記放射線源は、

電磁放射線を形成する光学要素を有する、又は、

電磁放射線を表面上に拡散させて出射し、特に中空体内に配置されており、散乱された電磁放射線の入射を防ぐ絞りが、電磁放射線の光学経路中の前記検出器の前に特に好ましくは配置されることを特徴とする、

請求項1〜6のいずれか一項に記載のアレンジメント。 - 材料が連続して接続される前記接合相手同士が、異なる材料又は物質から形成された複数の層で好ましくは形成された多層構造を形成することを特徴とする、

請求項1〜7のいずれか一項に記載のアレンジメント。 - 前記検出器の行列配置は、ハイパースペクトルカメラを用いた光学要素及び評価電子装置により形成されることを特徴とする、

請求項1〜8のいずれか一項に記載のアレンジメント。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015217091.8A DE102015217091B4 (de) | 2015-09-07 | 2015-09-07 | Anordnung zur Bestimmung der erreichbaren Haftfestigkeit vor Ausbildung einer stoffschlüssigen Verbindung an einer Oberfläche eines Fügepartners |

| DE102015217091.8 | 2015-09-07 | ||

| PCT/EP2016/070469 WO2017042064A1 (de) | 2015-09-07 | 2016-08-31 | Anordnung zur bestimmung der erreichbaren haftfestigkeit vor ausbildung einer stoffschlüssigen verbindung an einer oberfläche eines fügepartners |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018534539A JP2018534539A (ja) | 2018-11-22 |

| JP2018534539A5 JP2018534539A5 (ja) | 2020-07-30 |

| JP6784756B2 true JP6784756B2 (ja) | 2020-11-11 |

Family

ID=56883773

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018512288A Active JP6784756B2 (ja) | 2015-09-07 | 2016-08-31 | 接合相手の表面に材料を連続させて接続する前に達成可能な接着強度を決定するためのアレンジメント |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US11041798B2 (ja) |

| EP (1) | EP3347702A1 (ja) |

| JP (1) | JP6784756B2 (ja) |

| DE (1) | DE102015217091B4 (ja) |

| WO (1) | WO2017042064A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102017113430A1 (de) * | 2017-06-19 | 2018-12-20 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Verfahren und Vorrichtung zum Überprüfen einer Fügeoberfläche |

| DE102020125341A1 (de) | 2020-09-29 | 2022-03-31 | Bayerische Motoren Werke Aktiengesellschaft | Verfahren zur Bestimmung der Qualität der Beschichtung eines Bauteils, Verfahren zur Herstellung eines Bauteils sowie Kraftfahrzeug |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5114386A (ja) * | 1974-07-26 | 1976-02-04 | Nippon Steel Corp | Kinzokuhyomentomakuno fuchakuryokusokuteisochi |

| JPS60144645A (ja) * | 1984-01-06 | 1985-07-31 | Showa Electric Wire & Cable Co Ltd | シリコ−ンゴムと金属との接着性判定方法 |

| US5406082A (en) * | 1992-04-24 | 1995-04-11 | Thiokol Corporation | Surface inspection and characterization system and process |

| US5543924A (en) * | 1995-06-05 | 1996-08-06 | Ford Motor Company | Method and apparatus for evaluating pummeled glass |

| US6717668B2 (en) | 2000-03-07 | 2004-04-06 | Chemimage Corporation | Simultaneous imaging and spectroscopy apparatus |

| EP1319244A1 (en) * | 2000-09-20 | 2003-06-18 | Kla-Tencor Inc. | Methods and systems for semiconductor fabrication processes |

| US7099005B1 (en) | 2000-09-27 | 2006-08-29 | Kla-Tencor Technologies Corporation | System for scatterometric measurements and applications |

| AU2003274536A1 (en) | 2002-11-06 | 2004-06-07 | Koninklijke Philips Electronics N.V. | Method of adhesion measurement at the interface between layers |

| US20040149026A1 (en) | 2003-02-05 | 2004-08-05 | General Electric Company | Method and devices for quantitative evaluation of coatings |

| JP2004354097A (ja) * | 2003-05-27 | 2004-12-16 | Starlabo Corp | スペクトル画像化装置 |

| US20070019194A1 (en) | 2005-07-21 | 2007-01-25 | Liangyao Chen | Full spectral range spectrometer |

| US8345234B2 (en) * | 2005-11-28 | 2013-01-01 | Halliburton Energy Services, Inc. | Self calibration methods for optical analysis system |

| US9052294B2 (en) * | 2006-05-31 | 2015-06-09 | The Boeing Company | Method and system for two-dimensional and three-dimensional inspection of a workpiece |

| US8280144B2 (en) * | 2007-02-21 | 2012-10-02 | Goldfinch Solutions, Llc | System and method for analyzing material properties using hyperspectral imaging |

| US7763876B2 (en) | 2007-04-06 | 2010-07-27 | Xerox Corporation | Gloss and differential gloss measuring system |

| DE102007018048A1 (de) | 2007-04-13 | 2008-10-16 | Michael Schwertner | Verfahren und Anordnung zur optischen Abbildung mit Tiefendiskriminierung |

| JP2009244003A (ja) | 2008-03-31 | 2009-10-22 | Toppan Forms Co Ltd | 接着剤の硬化度検出方法 |

| US7919753B2 (en) | 2008-06-28 | 2011-04-05 | The Boeing Company | Method for performing IR spectroscopy measurements to quantify a level of UV effect |

| JP2011017565A (ja) * | 2009-07-07 | 2011-01-27 | Nagoya Univ | 木材の光学式品質評価方法 |

| CA2777381C (en) * | 2009-10-13 | 2017-10-03 | Picometrix, Llc | System and method for detection and measurement of interfacial properties in single and multilayer objects |

| JP5392119B2 (ja) * | 2010-01-29 | 2014-01-22 | 新日鐵住金株式会社 | 方向性電磁鋼板の酸化物被膜密着強度評価方法およびその評価装置 |

| JP5541033B2 (ja) * | 2010-09-16 | 2014-07-09 | トヨタ自動車株式会社 | 車両鋼板における化成被覆率の簡易計測方法及びその装置 |

| JP2013044729A (ja) * | 2011-08-26 | 2013-03-04 | Sumitomo Electric Ind Ltd | 塗布状態測定方法 |

| JP5475057B2 (ja) | 2012-04-20 | 2014-04-16 | 株式会社 オフィス・カラーサイエンス | 変角分光イメージング測定方法およびその装置 |

| DE102013217379A1 (de) * | 2013-08-30 | 2015-03-05 | Spekled GmbH | Vorrichtung und Verfahren zur Aufnahme eines Hyperspektralbildes |

| DE102014009372A1 (de) | 2014-06-23 | 2015-12-24 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Anordnung zur Bestimmung von Eigenschaften und/oder Parametern einer Probe und/oder mindestens einer auf oder an einer Oberfläche einer Probe ausgebildeten Schicht |

| US10302556B2 (en) * | 2015-09-04 | 2019-05-28 | The United States Of America As Represented By The Administrator Of Nasa | Optically stimulated electron emission measurement device and method for characterizing and comparing levels and species of surface contaminants |

-

2015

- 2015-09-07 DE DE102015217091.8A patent/DE102015217091B4/de active Active

-

2016

- 2016-08-31 JP JP2018512288A patent/JP6784756B2/ja active Active

- 2016-08-31 US US15/758,063 patent/US11041798B2/en active Active

- 2016-08-31 EP EP16762757.9A patent/EP3347702A1/de active Pending

- 2016-08-31 WO PCT/EP2016/070469 patent/WO2017042064A1/de active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| DE102015217091A1 (de) | 2017-03-09 |

| EP3347702A1 (de) | 2018-07-18 |

| JP2018534539A (ja) | 2018-11-22 |

| WO2017042064A1 (de) | 2017-03-16 |

| US11041798B2 (en) | 2021-06-22 |

| DE102015217091B4 (de) | 2017-05-11 |

| US20180180528A1 (en) | 2018-06-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7071562B2 (ja) | 画像を用いたモデル依拠計量システム及び方法 | |

| JP6122015B2 (ja) | ウェブ検査較正システム及び関連方法 | |

| US7003149B2 (en) | Method and device for optically monitoring fabrication processes of finely structured surfaces in a semiconductor production | |

| JP5178079B2 (ja) | 欠陥検査方法およびその装置 | |

| JP6506274B2 (ja) | 材料のマルチスケール均一性分析 | |

| KR20110015679A (ko) | 웨브 검사 교정 시스템 및 관련 방법 | |

| US9036895B2 (en) | Method of inspecting wafer | |

| EP3201608B1 (en) | Deconvolution to reduce the effective spot size of a spectroscopic optical metrology device | |

| KR20200023503A (ko) | 유효 매체 근사를 사용한 다층막 계측 | |

| JP6784756B2 (ja) | 接合相手の表面に材料を連続させて接続する前に達成可能な接着強度を決定するためのアレンジメント | |

| JP2022548163A (ja) | イメージングベースのオーバレイ測定の品質指標として高調波検出率を適用するためのシステムと方法 | |

| JP6612423B2 (ja) | 試料の透過度を測定するためのアセンブリ | |

| TWI388817B (zh) | Method and device for measuring the defect of the CCD object by the critical angle method | |

| Chen et al. | In-situ volumetric topography of IC chips for defect detection using infrared confocal measurement with active structured light | |

| US20220011238A1 (en) | Method and system for characterizing surface uniformity | |

| JP2007256145A (ja) | 欠陥検査装置における照明角度設定方法 | |

| US20140240720A1 (en) | Linewidth measurement system | |

| Rahman et al. | Effective testing for wafer reject minimization by terahertz analysis and sub-surface imaging | |

| US7202958B1 (en) | Modeling a sample with an underlying complicated structure | |

| US9658169B2 (en) | System and method of characterizing micro-fabrication processes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180621 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190531 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200324 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20200622 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20201006 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201023 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6784756 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |