KR20100105641A - 열분해 흑연-매설형 히트싱크의 형성 방법 - Google Patents

열분해 흑연-매설형 히트싱크의 형성 방법 Download PDFInfo

- Publication number

- KR20100105641A KR20100105641A KR1020107014598A KR20107014598A KR20100105641A KR 20100105641 A KR20100105641 A KR 20100105641A KR 1020107014598 A KR1020107014598 A KR 1020107014598A KR 20107014598 A KR20107014598 A KR 20107014598A KR 20100105641 A KR20100105641 A KR 20100105641A

- Authority

- KR

- South Korea

- Prior art keywords

- tpg

- heat sink

- pyrolytic graphite

- embedded heat

- embedded

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 71

- 229910052751 metal Inorganic materials 0.000 claims abstract description 39

- 239000002184 metal Substances 0.000 claims abstract description 39

- 239000000463 material Substances 0.000 claims abstract description 25

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims abstract description 16

- 229910052802 copper Inorganic materials 0.000 claims abstract description 16

- 239000010949 copper Substances 0.000 claims abstract description 16

- 229910052782 aluminium Inorganic materials 0.000 claims abstract description 15

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims abstract description 15

- 239000006260 foam Substances 0.000 claims description 53

- 239000007769 metal material Substances 0.000 claims description 35

- 230000015572 biosynthetic process Effects 0.000 claims description 23

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 16

- 229910002804 graphite Inorganic materials 0.000 claims description 16

- 239000010439 graphite Substances 0.000 claims description 16

- 238000001746 injection moulding Methods 0.000 claims description 6

- 239000004576 sand Substances 0.000 claims description 6

- 238000005245 sintering Methods 0.000 claims description 6

- 150000001875 compounds Chemical class 0.000 claims description 5

- 239000012255 powdered metal Substances 0.000 claims description 5

- 238000003754 machining Methods 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 3

- 239000000853 adhesive Substances 0.000 claims description 2

- 230000001070 adhesive effect Effects 0.000 claims description 2

- 238000001816 cooling Methods 0.000 claims description 2

- 239000000203 mixture Substances 0.000 claims description 2

- 238000007747 plating Methods 0.000 claims 2

- 229910001338 liquidmetal Inorganic materials 0.000 claims 1

- 239000011248 coating agent Substances 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 238000005266 casting Methods 0.000 description 6

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 238000002347 injection Methods 0.000 description 4

- 239000007924 injection Substances 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical group [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 3

- 239000011505 plaster Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 239000006261 foam material Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 230000009974 thixotropic effect Effects 0.000 description 2

- 208000015943 Coeliac disease Diseases 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 239000004619 high density foam Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 239000003110 molding sand Substances 0.000 description 1

- 239000013500 performance material Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/373—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D19/00—Casting in, on, or around objects which form part of the product

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/48—Manufacture or treatment of parts, e.g. containers, prior to assembly of the devices, using processes not provided for in a single one of the subgroups H01L21/06 - H01L21/326

- H01L21/4814—Conductive parts

- H01L21/4871—Bases, plates or heatsinks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/367—Cooling facilitated by shape of device

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/0002—Not covered by any one of groups H01L24/00, H01L24/00 and H01L2224/00

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Cooling Or The Like Of Semiconductors Or Solid State Devices (AREA)

- Powder Metallurgy (AREA)

Abstract

본 발명은 히트싱크를 형성하기 위해 TPG 요소를 매설한 알루미늄 및/또는 구리 재료의 블록을 형성하는 것에 관한 것이다. 금속 블록은 X-Y 평면에서 개선된 열전도성을 갖는다. 또한, TPG-매설형 히트싱크는 많은 다양한 설비에 있어서의 다양한 장비 및 기계를 사용하여 수행될 수 있는 방법을 이용하여 형성될 수 있다.

Description

본 발명은 일반적으로 히트싱크(heatsink)로서 기능하는 열분해 흑연(thermo pyrolytic graphite; TPG)-매설형 금속 블록을 형성하는 방법에 관한 것으로, 특히 히트싱크로서 기능하는 TPG 요소가 매설된 알루미늄 및/또는 구리 재료의 금속 블록을 형성하는 방법에 관한 것이다.

현대의 매설형 컴퓨터 시스템은 체적적으로 제한된 환경내에 매우 높은 열적 파워 전기 구성부품((thermo power electrical component)을 수납한다. 이러한 구성부품의 파워 소산이 증가할 때 통상적으로 체적이 변화되지 않는데, 이것은 구성부품의 온도 관리에 있어서 상당한 문제가 된다. 종래에는, 온도 상승을 제어하기 위해서, 알루미늄 및/또는 구리 등의 높은 열전도성 재료로 구성된 능동형 또는 수동형 히트싱크와 같은 각종의 직접 냉각 기술이 사용되어 왔다. 그러나, 이들 재료는, 비교적 많은 양의 표면적이 기류에 노출된 경우에만 만족스러우므로, 이용가능한 전체 체적의 상당량을 차지하는 물리적으로 큰 히트싱크 구조체를 필요로 한다. 히트싱크의 물리적 크기가 증가함에 따라서, 히트싱크의 말단부로 열을 신속하게 운반함으로써, 열을 기류에 노출시키는 재료의 능력은 감소된다.

열분해 흑연(TPG) 재료는 종래의 금속 재료에 비하여 단일 (X-Y) 평면에서의 개선된 열전도 능력을 갖는 것으로 알려져 있다. 또한, TPG는 구리에 비하여 개선된 전체 열전도성을 갖는 것으로 알려져 있다. 최근에, 확산 본딩 프로세스를 사용하여 TPG 재료를 알루미늄 구조체내로 매설하는 방법이 개발되고 있다. TPG 재료와 알루미늄 구조체 사이의 적절한 열 접촉이 생기게 하는 동안의 확산 본딩 프로세스는 TPG-매설형 구조체를 형성하는데 특수 장비가 요구되어 시간 소모적인 프로세스이고 그 결과 제품이 고가로 된다는 점에서 한계가 있다.

따라서, X-Y 평면에서의 효과적인 열전도성을 제공하기 위해 알루미늄 구조체와 같은 금속 구조체내에 TPG가 매설된 비용 효율적인 제품을 형성하는 방법에 대한 요구가 있다. 또한, 상기 방법이 용이하게 재현 가능하고 많은 다양한 타입의 장비를 사용하여 많은 다양한 설비에서 수행될 수 있다면 유리할 것이다.

일 태양에서는, 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법을 제공한다. 상기 방법은 적어도 하나의 TPG 요소를 형틀(form)내에 매다는 단계를 포함한다. 형틀은 금속 재료로 충전되고 가열되어서 TPG 요소가 금속 재료내에 본딩된다. 본딩된 TPG-매설형 금속 재료가 냉각된다.

다른 태양에서는, 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법을 제공한다. 상기 방법은 폼 블록(foam block)을 얻는 단계를 포함한다. 적어도 하나의 TPG 요소가 폼 블록내에 배치된다. 적어도 하나의 TPG 요소를 갖는 폼 블록이 용기(container)내에 배치되고, 용기는 주물사(molding sand)로 충전된다. 폼 블록은 용융 금속 재료로 충전된다.

또 다른 태양에서는, 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법을 제공한다. 상기 방법은 폼 블록을 적어도 2개의 부분으로 분할하는 단계를 포함한다. 적어도 하나의 TPG 요소가 폼 블록의 적어도 2개의 부분 사이에 배치된다. 폼 블록의 적어도 2개의 부분이 서로 결합되어 TPG 요소를 갖는 단일 블록을 형성한다. TPG 요소를 갖는 단일 블록이 용기내에 배치되고, 용기는 주물사로 충전된다. 폼 블록은 용융 금속 재료로 충전된다.

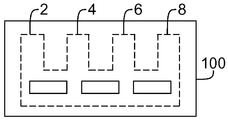

도 1은 본 발명의 제 1 실시예에 따른 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법을 도시하는 개략도,

도 2는 본 발명의 제 2 실시예에 따른 열분해 흑연(TPG)을 내부에 배치하기 위한 폼 블록을 도시하는 개략도,

도 3은 TPG 요소가 배치된 도 2의 폼 블록을 도시하는 개략도,

도 4는 도 3의 TPG 요소를 갖는 폼 블록이 용기내에 배치된 것을 도시하는 개략도,

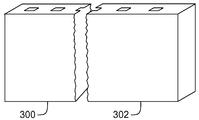

도 5는 본 발명의 제 3 실시예에 따른 열분해 흑연(TPG)을 내부에 배치하기 위한 폼 블록의 2개의 부분을 도시하는 도면.

도 2는 본 발명의 제 2 실시예에 따른 열분해 흑연(TPG)을 내부에 배치하기 위한 폼 블록을 도시하는 개략도,

도 3은 TPG 요소가 배치된 도 2의 폼 블록을 도시하는 개략도,

도 4는 도 3의 TPG 요소를 갖는 폼 블록이 용기내에 배치된 것을 도시하는 개략도,

도 5는 본 발명의 제 3 실시예에 따른 열분해 흑연(TPG)을 내부에 배치하기 위한 폼 블록의 2개의 부분을 도시하는 도면.

본 발명은 열분해 흑연(TPG)-매설형 히트싱크 및 히트프레임(heatframe)을 형성하는 것에 관한 것이다. 본 명세서에 사용된 바와 같이, "TPG"는 흑연이 최적의 열 전달을 위한 하나의 방향으로 정렬된 임의의 흑연계 재료(graphite-based material)를 지칭한다. 이들 재료는 통상 "정렬된 흑연(aligned graphite)", "TPG", 및 "고배향성 열분해 흑연(Highly Oriented Pyrolytic Graphite; HOPG)으로 지칭된다. TPG 요소는 금속 블록의 X-Y 평면에서의 개선된 열전도성을 제공한다. 구체적으로는, 본 발명에 제공된 바와 같은 TPG 요소를 금속 블록내에 매설하는 방법을 사용함으로써, 컴퓨터 시스템 등의 전기 시스템의 사용중에 발생되는 온도가 종래의 열적 해결책에 비하여 약 10℃ 이상 정도 낮아질 수 있다는 것이 밝혀졌다. 이러한 개선된 온도 방출은 동일한 체적 환경에서의 전기 시스템의 파워 능력을 거의 배가시킨다. 또한, 이러한 파워의 증대에 의해서, 지원될 수 없었던 시스템이 지원될 수 있거나, 기존 시스템을 보다 높은 주위 온도를 갖는 환경에서 사용가능하도록 할 수도 있다.

도 1 내지 도 3에 도시된 일 실시예에 있어서, 적어도 하나의 TPG 요소(10, 12)는 히트싱크 또는 히트프레임용의 금속 블록(도시되지 않음)내에 매설되도록 형틀(20)내에 유지되어 있다. TPG 요소(10, 12)는 형틀(20)내에 매달린다. 형틀(20)은 금속 재료(도시되지 않음)로 적어도 부분적으로 충전되고 가열되어서 TPG 요소(10, 12)가 금속 재료내에 본딩된다. 그 후에, 본딩된 TPG-매설형 금속 재료는 냉각되어서 매설된 TPG 요소(10, 12)를 포함하는 금속 블록(즉, TPG-매설형 히트싱크)이 형성된다.

TPG 요소(10, 12)는 TPG 요소를 제조하기 위한 기술분야에 공지되고 본원에 제공된 요지에 의해 유도되는 임의의 적절한 방법 및/또는 장비를 사용하여 얻어질 수 있다. 대안적으로, TPG 요소(10, 12)는 코네티컷주 윌튼 소재의 모멘티브 퍼포먼스 머티리얼(Momentive Performance Material)과 같은 제조업자로부터 상업적으로 얻어질 수도 있다.

일 실시예에 있어서, 도 1에 도시된 바와 같이, TPG 요소(10, 12)는 평판형 TPG 스트립으로 구성된다. 특정 실시예에 있어서, TPG 요소(10, 12)는 90° 에지를 갖는 편판형 TPG 스트립이다. 또한, TPG 요소(10, 12)의 하나 이상의 치수가 변할 수 있지만, 일 실시예의 TPG 요소(10, 12)는 약 0.06인치의 두께를 갖는다. 도 1에는 평판형 스트립으로서 도시되어 있지만, TPG 요소(10, 12)는 본 발명으로부터 벗어남이 없이 본 기술분야에 공지된 임의의 적절한 형상을 가질 수 있다는 것이 본 기술분야에 숙련된 자에게 이해될 것이다. 예를 들면, TPG 요소(10, 12)는, 제한하지는 않지만, 장방형 또는 삼각형 형상을 포함하고, 또한 제한하지는 않지만 금속으로 충전될 중간 구멍(intermediate hole)을 포함하는 임의의 적절한 형상으로 구성될 수도 있다.

일 실시예에 있어서, TPG 요소(10, 12)는 금속계 코팅 재료(도시되지 않음)로 도금된다. 보다 구체적으로, 알루미늄, 구리, 철, 은, 금, 니켈, 아연, 주석, 또는 그 화합물 등의 금속의 층이 TPG 요소(10, 12)의 외측면에 도포된다. 특정 실시예에서는, 금속계 코팅 재료가 니켈 보호 코팅(nickel overcoat)을 갖는 구리 코팅 재료이다.

적절하게는, 금속계 코팅 재료는 기계적 강도를 제공한다. 금속계 코팅 재료는 통상 적어도 약 0.001인치의 두께를 갖는다. 보다 적절하게는, 금속계 코팅 재료는 약 0.0005인치 내지 약 0.002인치의 양으로 TPG 요소(10, 12)에 도포되며, 훨씬더 적절하게는, 금속계 코팅 재료는 약 0.006인치 내지 약 0.025인치의 두께를 갖는다.

금속계 코팅 재료는 본 기술분야에 공지된 임의의 패턴으로 TPG 요소(10, 12)의 외측면에 도포될 수 있다. 예를 들면, 일 실시예에 있어서, 금속계 코팅 재료는 크로스-해칭 패턴(cross-hatched pattern)으로 도포된다. 다른 실시예에서는, 금속계 코팅 재료는 스트라이프 패턴(striped pattern)으로 도포된다.

적어도 하나의 TPG 요소(10, 12)가 형틀(20)내에 매달린다. 형틀(20)은 본 기술분야에 공지된 임의의 적절한 형틀일 수 있다. 형틀(20)의 치수는 형성될 금속 블록(즉, 히트싱크)의 원하는 치수에 따라 적어도 부분적으로 달라진다.

TPG 요소(10, 12)가 매달려 있고, 그에 따라 형틀(20)내에 "부유(floating)"되어 있으므로, 후술하는 솔더링 프로세스(soldering process)와 같은 고온 가열 프로세스 동안에 받는 응력을 회피할 수 있다. 적절하게는, 하나 이상의 TPG 요소(10, 12)가 형틀(40)내에 매달린다. 보다 구체적으로는, 도 1에 도시된 바와 같이, 2개의 TPG 요소(10, 12)가 형틀(20)내에 매달린다. 2개의 TPG 요소(10, 12)가 형틀(20)내에 매달리는 것으로 도 1에 도시되어 있지만, 본 발명의 범위로부터 벗어남이 없이 2개보다 적거나 또는 많은 TPG 요소(10, 12)가 매달릴 수도 있다는 것은 본 기술분야에 숙련된 자에게 이해될 것이고 본원에 제공된 요지에 의해 유도될 것이다. 예를 들면, 3개의 TPG 요소가 형틀내에 매달릴 수 있고, 훨씬더 적절하게는, 4개 이상의 TPG 요소가 형틀내에 매달릴 수도 있다. 또한, 도 1에는 형틀내에서 특정 배향으로 있는 것으로 도시되어 있지만, 본 기술분야에 공지된 임의의 배향이 이용될 수도 있다는 것이 본 기술분야에 숙련된 자에게 이해될 것이고 본원에 제공된 요지에 의해 유도될 것이다.

일 실시예에 있어서, TPG 요소(10, 12)는 각 페그(peg; 30, 32)와 같은 적어도 하나의 페그를 사용하여 형틀(20)내에 매달린다. 적절하게는, TPG 요소(10, 12)를 매달기 위한 페그(30, 32)는 강철을 포함하는 페그와 같은 금속 페그이다.

TPG 요소(10, 12)가 형틀(20)내에 매달려지면, 형틀(20)은 금속 재료(도시되지 않음)로 적어도 부분적으로 충전된다. 일 실시예에 있어서, 금속 재료는 알루미늄 및 구리중 적어도 하나를 포함한다. 알루미늄 및 구리 모두는 히트싱크에 사용시 높은 열전도성을 제공하는 것으로 알려져 있다. 보다 구체적으로는, 도 3에 도시된 바와 같이, 알루미늄은 히트싱크에 사용시 "Z" 평면에서 양호한 열전도성을 제공한다. 그러나, 전술한 바와 같이, 알루미늄 및 구리 단독으로는 X-Y 평면에서 충분한 열 전달을 제공하지 못하며, 그에 따라 본 발명은 알루미늄 및 구리중 적어도 하나와 TPG를 결합하고 있다.

특정 실시예에 있어서, 금속 재료는 분말형 금속 재료이다. 예를 들면, 금속 재료는 분말형 알루미늄 및/또는 분말형 구리를 포함할 수 있다. 대안적인 실시예에 있어서, 금속 재료는 액상 알루미늄 및/또는 액상 구리와 같은 액상 또는 용융 금속 재료를 포함한다.

용융 금속 재료를 사용하는 특정 실시예에 있어서, 용융 금속 재료는 적절한 금속 사출 성형(metal injection molding; MIM) 프로세스를 이용하여 형틀(20)내로 도입된다. 구체적으로는, 사출될 금속 재료는 액상선 온도 이상으로 가열된 후에 MIM 장비의 사출 챔버내의 피스톤의 연장부에 의해 형틀(20)(즉, 몰드)내로 강제된다. MIM 프로세스를 이용하는 대안적인 실시예에 있어서, 용융 금속 재료는 적절한 틱소트로픽 사출 성형법(thixotropic injection molding method)을 이용하여 형틀(20)내로 도입된다. 이러한 방법에 있어서, 금속은 우선 완전 액체 상태보다는 틱소트로픽 상태로 가열되고, 그 후에 사출 챔버로부터 형틀(20)내로 사출된다. 이러한 방법에서는, 흔히 피스톤보다는 스크루(screw)가 금속 재료를 형틀(20)내로 사출하는데 사용된다. 피스톤 및 스크루는 구동 기구에 부착되는 샤프트부를 포함한다. 구동 기구는 통상 모터이지만, 유압 기구가 사용되기도 한다.

분말형 금속 재료가 형틀(20)을 충전하는데 사용되는 경우, 형틀(20)은 충전된 후에 가열되어서 TPG 요소(10, 12)를 금속 재료내에 본딩시킨다. 특정 실시예에 있어서, TPG 요소(10, 12)는 소결 프로세스(sintering process)를 이용하여 가열된다. 일반적으로, 소결은 분말형 금속 재료를 강하게 하고, 통상 치밀화하고 분말형 금속 재료의 경우 재결정화한다.

일단 본딩되면, 본딩된 TPG-매설형 금속 재료를 수납하는 형틀(20)이 냉각되어, TPG가 매설된 금속 블록(즉, TPG-매설형 히트싱크)이 형성된다. 일반적으로, 형틀(20) 및 TPG-매설형 금속 재료는 실온(대략 24℃)에 도달할 때까지 적절한 위치에 보관된다.

대안적인 실시예에 있어서, 도 2 내지 도 4에 도시된 바와 같이, 소실 모형 주조 프로세스(lost form casting process)를 이용하여 금속 블록에 TPG가 인입된다. 이러한 실시예에 있어서, 폼 블록(100)이 얻어진다(도 2에 도시됨). 적어도 하나의 TPG 요소(110)가 폼 블록(100)내에 배치된다(도 3에 도시됨). TPG 요소(110)를 갖는 폼 블록(100)이 용기(200)내에 배치되고(도 4에 도시됨), 용기(200)는 탕구(sprue; 130, 132)가 노출된 상태로 주물사(도시되지 않음)로 적어도 부분적으로 충전된다. 용융 금속 재료(도시되지 않음)가 탕구내로 주입되어, 폼을 대체하여 TPG-매설형 블록을 형성한다.

전술한 바와 같이, 소실 모형 주조 프로세스를 시작하기 위해서, 폼 블록(100)이 얻어진다. 적절하게는, 도 2를 참조하면, 폼 블록(100)이 중밀도 내지 고밀도 폼으로 제조된다. 전형적으로, 폼 블록(100)의 치수는 원하는 히트싱크에 따라 달라진다.

일 실시예에 있어서, 도 3에 도시된 바와 같이, 적어도 하나의 TPG 요소(110)가 폼 블록(100)내에 형성되거나 규정된 사전-형성 슬롯(pre-cut slot; 120)내에 배치된다. 전형적으로, 슬롯(120)은 TPG 요소(110)에 따라 크기가 설정된다. 예를 들면, 일 실시예에 있어서, 슬롯(120)은 6인치×0.375인치×0.60인치이다. 슬롯(120)은 TPG 요소(110)용으로 적절한 본 기술분야에 공지된 임의의 형상을 가질 수도 있다. 일 실시예에 있어서, TPG 요소(110)는 전술한 TPG 요소(10, 12)와 유사하며, 그에 따라 사전-형성 슬롯(120)은 TPG 요소(110)가 폼 블록(100)내로 슬라이딩할 수 있는 크기로 설정된 직사각형 개구부이다. 도 3에는 직사각형 사전-형성 슬롯(102) 및 평판형 TPG 요소(110)인 것으로 도시되어 있지만, 본 발명의 범위로부터 벗어남이 없이 TPG 요소(110)는 (상기에서 보다 충분히 설명된 바와 같이) 본 기술분야에 공지된 임의의 적절한 형상일 수 있고, 사전-형성 슬롯(120)은 TPG 요소(110)를 그 내부에 배치할 수 있는 임의의 상보적 형상일 수 있다는 것이 본 기술분야에 숙련된 자에게 이해될 것이다. 또한, 본 발명의 범위로부터 벗어남이 없이 슬롯(120)은 사전-형성되지 않고 예열된 TPG 요소를 폼내에 배치하여 이러한 TPG 요소가 폼을 녹여서 슬롯(120)을 형성하는 것에 의해 형성될 수 있거나, 또는 TPG 요소(110)는 폼의 2개의 부재 사이에 단순히 끼워질 수도 있다는 것이 본 기술분야에 숙련된 자에게 이해될 것이다.

대안적인 실시예에 있어서, 도 5에 도시된 바와 같이, 폼 블록(100)은 적어도 2개의 부분(300, 302)을 포함한다. 폼 블록(100)은 폼 재료를 분할하기 위한 기술분야에 공지된 임의의 적절한 장비를 사용하여 임의의 적절한 개수의 부분(300, 302)으로 분할될 수 있다. 제 1 부분(300) 및 제 2 부분(302)은 동일할 수 있거나 또는 동일하지 않을 수도 있다. 예를 들면, 일 실시예(도시되지 않음)에 있어서, 폼 블록(100)은 제 1 부분(300) 및 제 2 부분(302)으로 분할되고, 제 2 부분(302)은 제 1 부분(300)의 체적의 2배의 체적을 갖는다. 또한, 폼 블록(100)은 3개 이상의 부분으로 분할될 수도 있다. 예를 들면, 본 발명의 범위로부터 벗어남이 없이 폼 블록(100)은 3개의 부분, 4개의 부분 또는 심지어 5개 이상의 부분으로 분할될 수도 있다.

폼 블록(100)이 부분들(300, 302)로 분할된 경우, TPG 요소(110)는 이들 부분(300, 302) 사이에 배치되고, 그 후에 부분들(300, 302)은 TPG 요소(110)를 포함하는 단일 폼 블록을 형성하도록 결합된다. 부분들(300, 302)은 폼 재료를 결합하기 위한 기술분야에 공지된 임의의 수단을 이용하여 결합될 수 있다. 예를 들면, 일 실시예에 있어서, 폼 부분들(300, 302)은 접착 기술분야에서 공지된 임의의 접착제 조성물(adhesive composition)을 이용하여 결합된다. 대안적인 실시예에 있어서, 부분들(300, 302)은 나사 또는 리벳과 같은 기계적 수단을 사용하여 결합된다.

다시 도 3을 참조하면, TPG 요소(110)가 폼 블록(100)내에 배치되면, 탕구(130, 132)가 폼 블록(100)에 부가된다. 일 실시예에 있어서, 탕구(130, 132)를 갖는 폼 블록(100)은 플라스터(plaster)(도시되지 않음)내로 침지되어 폼 블록(100) 주위에 경질 쉘(hard shell)이 형성된다. 전형적으로, 플라스터는 폼 블록(100)의 외측에 형성되는 최종 금속 블록의 외부 표면에 보다 부드러운 마무리면을 제공한다.

이제 도 4를 참조하면, 플라스터 쉘을 갖거나 또는 갖지 않은 폼 블록(100)은 탕구(130, 132)가 용기(200)의 상부(202)에 위치된 상태로 용기(200)내에 배치된다. 탕구(130, 132)는 용융 금속을 위한 입구를 제공하고 소실 모형 주조 프로세스 동안 형성될 수 있는 가스를 위한 배출구를 형성하는데 사용된다.

일 실시예에 있어서, 용기(200)는 모래 충전 용기이다. 모래 충전 용기(200)는 금속이 냉각되어 응고될 때까지 용융 금속의 형태를 유지하는 것을 용이하게 한다.

폼 블록(100)이 용기(200)내에 배치되면, 전술한 용융 금속 재료와 같은 용융 금속 재료가 탕구(130, 132)내로 주입되어, 폼을 증발시켜서 TPG-매설형 블록이 형성된다. 일반적으로, 용융 금속 재료는 폼 블록(100)의 모든 폼이 고갈될 때까지 용기(200)내에 남아있다. 이에 의해, TPG 요소(110)가 매설된 금속 블록(즉, TPG-매설형 히트싱크)이 형성된다.

일 실시예에 있어서, 금속 블록은 또한 용기(200)로부터 제거되어 히트싱크로서 사용하기 위한 크기로 기계가공된다.

TPG 요소(110)가 매설된 금속 블록이 소결, 금속 사출 성형 또는 소실 모형 주조를 이용하여 형성되는 일 실시예에 있어서, 금속 블록은 히트 핀(heat fin)[도 2에 도면부호(2, 4, 6, 8)로 개략적으로 도시되어 있음]을 구비하도록 기계가공된다. 히트 핀(2, 4, 6, 8)을 포함함으로써, 주위 환경에 열적으로 노출되는 재료의 표면적이 증대되어, 열 소산을 용이하게 한다. 전형적으로, 히트 핀(2, 4, 6, 8)의 두께는 실질적으로 동일하고, 적절하게는 2개의 인접한 히트 핀(2, 4, 6, 8) 사이의 거리도 동일하다. 그러나, 도 2에는 히트 핀(2, 4, 6, 8)이 실질적으로 동일한 두께 및 실질적으로 동일한 간격을 갖는 것으로 도시되어 있지만, 본 발명의 범위로부터 벗어남이 없이 히트 핀(2, 4, 6, 8)은 상이한 두께를 갖고 및/또는 히트 핀(2, 4, 6, 8) 사이의 간격이 다를 수도 있다는 것이 본 기술분야에 숙련된 자에게 이해될 것이다. 일 실시예에 있어서, 히트 핀(2, 4, 6, 8)은 대략 0.24인치의 높이 및 대략 0.024인치의 두께를 갖고, 인접한 히트 핀 사이의 간격이 대략 0.096인치이다.

TPG 요소(110)가 매설된 금속 블록이 소결, 금속 사출 성형 또는 소실 모형 주조를 이용하여 형성되는 일 실시예에 있어서, 몰드 또는 폼 블록은 용융 금속의 사출 이전에 핀 또는 다른 형상부를 포함하도록 형성될 수 있어, 기계가공 단계를 줄이거나 제거할 수 있다.

TPG 요소(110)가 매설된 금속 블록이 소결, 금속 사출 성형 또는 소실 모형 주조를 이용하여 형성되는 다른 실시예에 있어서, 몰드 또는 폼 블록은 용융 금속의 사출 이전에 보다 복잡한 형상부를 포함하도록 형성될 수 있어, 전도-냉각식 히트프레임(conduction-cooled heatframe)을 형성할 수 있다.

본 발명이 다양한 특정 실시예에 관하여 설명되었지만, 본 기술분야에 숙련된 자는 본 발명이 특허청구범위의 사상 및 범위내에서 변형이 이루어질 수 있다는 것을 인식할 것이다.

Claims (22)

- 본 발명의 제 1 실시예에 따른 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법에 있어서,

적어도 하나의 TPG 요소를 형틀내에 매다는 단계와,

상기 형틀을 금속 재료로 충전하는 단계와,

TPG-매설형 히트싱크를 형성하기 위해 상기 적어도 하나의 TPG 요소를 금속 재료내에 본딩시키도록 형틀을 가열하는 단계와,

본딩된 TPG-매설형 히트싱크를 냉각하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

상기 형틀내에 적어도 하나의 평판형 TPG 스트립을 매다는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

금속 페그를 사용하여 상기 적어도 하나의 TPG 요소를 매다는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

알루미늄, 구리 및 그 화합물로 이루어진 그룹으로부터 선택된 금속 재료로 상기 형틀을 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 4 항에 있어서,

분말형 금속 재료로 상기 형틀을 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 4 항에 있어서,

액상 금속 재료로 상기 형틀을 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

상기 형틀을 충전하는 단계는 금속 사출 성형 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

상기 형틀을 가열하는 단계는 소결 프로세스를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

상기 적어도 하나의 TPG 요소를 금속으로 도금하는 단계를 더 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 9 항에 있어서,

알루미늄, 구리 및 그 화합물로 이루어진 그룹으로부터 선택된 금속으로 상기 적어도 하나의 TPG 요소를 도금하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 1 항에 있어서,

상기 형틀은 상기 TPG-매설형 히트싱크의 기계가공을 줄이기 위해서 핀 형상부 및 복잡한 형상부중 적어도 하나를 포함하도록 구성되는

열분해 흑연-매설형 히트싱크의 형성 방법. - 본 발명의 제 2 실시예에 따른 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법에 있어서,

폼 블록을 얻는 단계와,

상기 폼 블록내에 적어도 하나의 TPG 요소를 배치하는 단계와,

상기 적어도 하나의 TPG 요소를 갖는 폼 블록을 용기내에 배치하는 단계와,

상기 용기를 주물사로 충전하는 단계와,

상기 폼 블록을 용융 금속 재료로 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 12 항에 있어서,

상기 폼 블록내에 적어도 하나의 평판형 TPG 스트립을 배치하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 12 항에 있어서,

알루미늄, 구리 및 그 화합물로 이루어진 그룹으로부터 선택된 용융 금속 재료로 상기 용기를 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 12 항에 있어서,

상기 적어도 하나의 TPG 요소가 매설된 금속 블록을 상기 용기로부터 제거하는 단계를 더 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 15 항에 있어서,

상기 금속 블록을 기계가공하는 단계를 더 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 본 발명의 제 3 실시예에 따른 열분해 흑연(TPG)-매설형 히트싱크를 형성하는 방법에 있어서,

폼 블록을 적어도 2개의 부분으로 분할하는 단계와,

상기 폼 블록의 적어도 2개의 부분 사이에 적어도 하나의 TPG 요소를 배치하는 단계와,

상기 적어도 하나의 TPG 요소를 갖는 단일 블록을 형성하기 위해 상기 폼 블록의 적어도 2개의 부분을 서로 결합하는 단계와,

상기 적어도 하나의 TPG 요소를 갖는 단일 블록을 용기내에 배치하는 단계와,

상기 용기를 주물사로 충전하는 단계와,

상기 폼 블록을 용융 금속 재료로 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 17 항에 있어서,

적어도 하나의 평판형 TPG 스트립을 배치하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 17 항에 있어서,

상기 적어도 2개의 부분을 접착제 조성물을 사용하여 결합하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 17 항에 있어서,

알루미늄, 구리 및 그 화합물로 이루어진 그룹으로부터 선택된 용융 금속 재료로 상기 용기를 충전하는 단계를 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 17 항에 있어서,

상기 적어도 하나의 TPG 요소가 매설된 금속 블록을 상기 용기로부터 제거하는 단계를 더 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법. - 제 21 항에 있어서,

상기 금속 블록을 기계가공하는 단계를 더 포함하는

열분해 흑연-매설형 히트싱크의 형성 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/967,307 | 2007-12-31 | ||

| US11/967,307 US20090169410A1 (en) | 2007-12-31 | 2007-12-31 | Method of forming a thermo pyrolytic graphite-embedded heatsink |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20100105641A true KR20100105641A (ko) | 2010-09-29 |

Family

ID=40328462

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107014598A KR20100105641A (ko) | 2007-12-31 | 2008-11-15 | 열분해 흑연-매설형 히트싱크의 형성 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20090169410A1 (ko) |

| EP (1) | EP2232540A2 (ko) |

| JP (1) | JP2011508447A (ko) |

| KR (1) | KR20100105641A (ko) |

| CN (1) | CN101971310B (ko) |

| WO (1) | WO2009088565A2 (ko) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2965401B1 (fr) * | 2010-09-29 | 2012-09-14 | Valeo Systemes Thermiques | Dispositif thermo electrique, notamment destine a générer un courant électrique dans un véhicule automobile. |

| US9064852B1 (en) * | 2011-12-05 | 2015-06-23 | The Peregrine Falcon Corporation | Thermal pyrolytic graphite enhanced components |

| US8663537B2 (en) * | 2012-05-18 | 2014-03-04 | 3M Innovative Properties Company | Injection molding apparatus and method |

| US10444515B2 (en) | 2015-01-20 | 2019-10-15 | Microsoft Technology Licensing, Llc | Convective optical mount structure |

| US10108017B2 (en) | 2015-01-20 | 2018-10-23 | Microsoft Technology Licensing, Llc | Carbon nanoparticle infused optical mount |

| US10028418B2 (en) | 2015-01-20 | 2018-07-17 | Microsoft Technology Licensing, Llc | Metal encased graphite layer heat pipe |

| US9791704B2 (en) | 2015-01-20 | 2017-10-17 | Microsoft Technology Licensing, Llc | Bonded multi-layer graphite heat pipe |

| US20180112938A1 (en) * | 2016-10-26 | 2018-04-26 | Goodrich Aerospace Services Private Limited | Die-cast bodies with thermal conductive inserts |

| JP7119671B2 (ja) * | 2017-11-20 | 2022-08-17 | 三菱マテリアル株式会社 | 複合伝熱部材、及び複合伝熱部材の製造方法 |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61207534A (ja) * | 1985-03-11 | 1986-09-13 | Honda Motor Co Ltd | 繊維強化金属材料の製造方法 |

| FR2654387B1 (fr) * | 1989-11-16 | 1992-04-10 | Lorraine Carbone | Materiau multicouche comprenant du graphite souple renforce mecaniquement, electriquement et thermiquement par un metal et procede de fabrication. |

| JPH03207549A (ja) * | 1990-01-11 | 1991-09-10 | Mitsubishi Motors Corp | 消失模型鋳造法 |

| JPH079079A (ja) * | 1993-06-28 | 1995-01-13 | Tsuchiyoshi:Kk | 消失模型鋳造方法 |

| GB9814835D0 (en) * | 1998-07-08 | 1998-09-09 | Europ Org For Nuclear Research | A thermal management board |

| US6075701A (en) * | 1999-05-14 | 2000-06-13 | Hughes Electronics Corporation | Electronic structure having an embedded pyrolytic graphite heat sink material |

| US6215661B1 (en) * | 1999-08-11 | 2001-04-10 | Motorola, Inc. | Heat spreader |

| JP2001259822A (ja) * | 2000-03-16 | 2001-09-25 | Tokyo Tekko Co Ltd | 複合摺動部材の消失鋳造法 |

| EP1187199A2 (de) * | 2000-08-28 | 2002-03-13 | Alcan Technology & Management AG | Kühlkörper für Halbleiterbauelemente, Verfahren zu seiner Herstellung sowie Formwerkzeug dafür |

| US6469381B1 (en) * | 2000-09-29 | 2002-10-22 | Intel Corporation | Carbon-carbon and/or metal-carbon fiber composite heat spreader |

| US6758263B2 (en) * | 2001-12-13 | 2004-07-06 | Advanced Energy Technology Inc. | Heat dissipating component using high conducting inserts |

| JP2003183792A (ja) * | 2001-12-20 | 2003-07-03 | Mitsubishi Electric Corp | 熱伝導基材、及びその製造方法、並びに該熱伝導基材を有する半導体装置 |

| US7461684B2 (en) * | 2002-08-20 | 2008-12-09 | The Ex One Company, Llc | Casting process and articles for performing same |

| TWI220467B (en) * | 2003-01-21 | 2004-08-21 | Jau-Ming Chen | High efficiency heat dissipation sheet and manufacturing method of the same |

| US6898084B2 (en) * | 2003-07-17 | 2005-05-24 | The Bergquist Company | Thermal diffusion apparatus |

| US7220485B2 (en) * | 2003-09-19 | 2007-05-22 | Momentive Performance Materials Inc. | Bulk high thermal conductivity feedstock and method of making thereof |

| JP2005272164A (ja) * | 2004-03-23 | 2005-10-06 | Matsushita Electric Ind Co Ltd | 高熱伝導性部材及びその製造方法、並びにそれを用いた放熱システム |

| US7393587B2 (en) * | 2004-09-17 | 2008-07-01 | Graftech International Holdings Inc. | Sandwiched finstock |

| US7025109B1 (en) * | 2005-04-06 | 2006-04-11 | Gm Global Technology Operations, Inc. | Method and apparatus for controlling dispersion of molten metal in a mold cavity |

| US20070204972A1 (en) * | 2006-03-01 | 2007-09-06 | Sensis Corporation | Method and apparatus for dissipating heat |

-

2007

- 2007-12-31 US US11/967,307 patent/US20090169410A1/en not_active Abandoned

-

2008

- 2008-11-15 WO PCT/US2008/083709 patent/WO2009088565A2/en active Application Filing

- 2008-11-15 KR KR1020107014598A patent/KR20100105641A/ko not_active Application Discontinuation

- 2008-11-15 EP EP08869747A patent/EP2232540A2/en not_active Withdrawn

- 2008-11-15 CN CN200880124085.7A patent/CN101971310B/zh not_active Expired - Fee Related

- 2008-11-15 JP JP2010540693A patent/JP2011508447A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| CN101971310B (zh) | 2013-09-25 |

| WO2009088565A3 (en) | 2009-11-26 |

| EP2232540A2 (en) | 2010-09-29 |

| CN101971310A (zh) | 2011-02-09 |

| WO2009088565A2 (en) | 2009-07-16 |

| US20090169410A1 (en) | 2009-07-02 |

| JP2011508447A (ja) | 2011-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20100105641A (ko) | 열분해 흑연-매설형 히트싱크의 형성 방법 | |

| US7603775B2 (en) | Heat spreader with vapor chamber and method of manufacturing the same | |

| US8745841B2 (en) | Aluminum bonding member and method for producing same | |

| US6460598B1 (en) | Heat exchanger cast in metal matrix composite and method of making the same | |

| JP7119671B2 (ja) | 複合伝熱部材、及び複合伝熱部材の製造方法 | |

| US20080265403A1 (en) | Hybrid Metal Matrix Composite Packages with High Thermal Conductivity Inserts | |

| CN109417059A (zh) | 半导体安装用散热底板及其制造方法 | |

| JP5619437B2 (ja) | 金属−セラミックス接合基板の製造方法 | |

| CN111448654A (zh) | 用于电子部件的散热器、具有这种散热器的电子组件和制造这种散热器的方法 | |

| JP2008218938A (ja) | 金属−セラミックス接合基板 | |

| US20030051867A1 (en) | High heat flux heat sink and method of creating same | |

| JP5631446B2 (ja) | 金属−セラミックス接合基板の製造方法 | |

| JP2019141879A (ja) | アルミニウム−セラミックス接合基板およびその製造方法 | |

| JP7422608B2 (ja) | 金属-セラミックス接合基板およびその製造方法 | |

| US20060141675A1 (en) | Method of manufacturing heat spreader having vapor chamber defined therein | |

| CN111356544B (zh) | 复合传热部件及复合传热部件的制造方法 | |

| KR100946755B1 (ko) | 브레이징 접합층을 포함하는 열 확산기 및 이의 제조방법 | |

| JP5380734B2 (ja) | アルミニウム接合部材 | |

| JP2011073194A (ja) | 金属−セラミックス接合基板およびその製造方法 | |

| JP2010524698A (ja) | 少なくとも1つの非プレート状の構成要素を備えた複合体を製造する方法 | |

| JP2002057257A (ja) | 電子部品のケース及びその製造方法 | |

| TW202348119A (zh) | 散熱構件 | |

| CN111312673A (zh) | 埋入式陶瓷板与金属合金压铸成型的散热装置及制造方法 | |

| JP2003068945A (ja) | ヒートスプレッダー付き基板及びその製造方法 | |

| JP2003023129A (ja) | パワー半導体装置および素子実装用放熱板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |