KR20060040689A - 개질된 음이온 중합된 중합체 - Google Patents

개질된 음이온 중합된 중합체 Download PDFInfo

- Publication number

- KR20060040689A KR20060040689A KR1020067001125A KR20067001125A KR20060040689A KR 20060040689 A KR20060040689 A KR 20060040689A KR 1020067001125 A KR1020067001125 A KR 1020067001125A KR 20067001125 A KR20067001125 A KR 20067001125A KR 20060040689 A KR20060040689 A KR 20060040689A

- Authority

- KR

- South Korea

- Prior art keywords

- oligomer

- modified

- polymer

- polymerized polymer

- anionic polymerized

- Prior art date

Links

- 0 C*1=CCCC1 Chemical compound C*1=CCCC1 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G81/00—Macromolecular compounds obtained by interreacting polymers in the absence of monomers, e.g. block polymers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F299/00—Macromolecular compounds obtained by interreacting polymers involving only carbon-to-carbon unsaturated bond reactions, in the absence of non-macromolecular monomers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G81/00—Macromolecular compounds obtained by interreacting polymers in the absence of monomers, e.g. block polymers

- C08G81/02—Macromolecular compounds obtained by interreacting polymers in the absence of monomers, e.g. block polymers at least one of the polymers being obtained by reactions involving only carbon-to-carbon unsaturated bonds

- C08G81/021—Block or graft polymers containing only sequences of polymers of C08C or C08F

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L95/00—Compositions of bituminous materials, e.g. asphalt, tar, pitch

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L51/00—Compositions of graft polymers in which the grafted component is obtained by reactions only involving carbon-to-carbon unsaturated bonds; Compositions of derivatives of such polymers

Abstract

올리고머-개질된 음이온 중합된 중합체, 상기 중합체로 제조된 강화재, 및 상기 강화재로 제조된 물품이 제공된다. 올리고머-개질된 중합체는 음이온 중합된 중합체를 저분자량 아크릴 올리고머와 반응시킴으로써 제조된다. 올리고머-개질된 중합체는 접착제, 상용화제, 강화제 및 충격 개질제로서 사용될 수 있다.

올리고머-개질된 음이온 중합된 중합체, 저분자량 아크릴 올리고머, 접착제, 상용화제, 강화제 및 충격 개질제

Description

본 발명은 기능적으로 개질된 음이온 중합된 중합체, 중합체를 함유하는 강화재, 및 강화재로부터 제조된 물품에 관한 것이다.

음이온 중합은 플라스틱 및 엘라스토머 제조를 위한 공지된 기술이다. 음이온 중합 공정 동안 중합체 사슬의 "리빙(living)" 특징 때문에, 음이온 중합은 매우 한정된 중합체 블록 및 좁은 분자량 분포를 갖는 중합체를 생성할 수 있게 한다. 음이온 중합은 부타디엔 및 이소프렌과 같은 공액 디올레핀을 중합화하고, 상기 디올레핀을 비닐 방향족 및 치환된 비닐 방향족과 같은 다른 음이온 중합가능한 단량체와 공중합하는 데 오랫동안 사용되어 왔다. 음이온 중합 공정에 의해 일반적으로 제조된 시판 중합체는 폴리스티렌과 같은 플라스틱, 폴리부타디엔 및 폴리이소프렌과 같은 엘라스토머, 및 다양한 크기 및 수의 블록을 갖는 스티렌, 부타디엔 및 이소프렌의 블록 공중합체와 같은 열가소성 엘라스토머를 포함한다.

음이온 중합된 중합체에 대한 많은 상업적 적용이 문헌에서 발견될 수 있다. 음이온 중합된 중합체는 타이어 및 기타 산업에 대한 엘라스토머, 접착제, 밀봉제 및 코팅으로서 그 자체로 유용할 수 있다. 또한 음이온 중합된 중합체는 플라스틱 및 고무와 같은 각종 물질의 특징을 개질시키는 데 사용될 수 있다. 예를 들어, 음이온 중합된 중합체는 아스팔트에서 상용화제 및 강화제, 및 중합체 블렌드에서 상용화제 또는 타이층(tie layers)으로서 사용될 수 있다. 음이온 중합된 중합체는 사출 및 압출된 물품, 예컨대 사출성형 부품 및 공학 성분, 필름 및 섬유를 제조하기 위해 사용된 플라스틱에서 충격 개질제, 강화제 또는 점도 조절제로서 사용될 수 있다.

음이온 중합된 중합체는 그 목적 적용에 대한 그들의 특징을 개선시키기 위해 기능적으로 개질될 수 있다. 많은 개질화 경로가 수년에 걸쳐 개발되어 왔다. 가장 일반적인 음이온 중합된 중합체 개질은 말단-캡핑 반응에 의한 화학적 기능기의 도입; 중합체를 선형 구조에서 방사형, 빗(comb)형 또는 암(arm)형 구조로 전환시키기 위해 리빙 음이온과 다기능성 종의 반응에 의한 사슬 커플링; 잔여 이중결합의 수소화; 및 상기 개질화의 조합을 포함한다. 말단-캡핑 반응 및 사슬 커플링 반응은 반응물로서 소(small) 분자 또는 고분자량 중합체를 사용하여 행해질 수 있다. 종래의 음이온 중합된 중합체 개질 기술에서 캡핑 또는 커플링제로서 전형적으로 사용된 소 분자의 예는 이- 또는 다기능성 화합물, 예컨대 디비닐 벤젠, 디이소프로페닐 벤젠, 트리비닐 벤젠, 디비닐 나프탈렌, 트리비닐 나프탈렌, 사염화주석 및 다양한 실란 화합물을 포함한다. 음이온 중합된 중합체의 개질에서 말단-캡핑 또는 커플링제로서 사용된 전형적인 고분자량 중합체의 예는 폴리올레핀 및 할로겐화 스티렌 기재 중합체를 포함한다. 많은 이들 개질 기술이 틀에 박힌 관행이 되었으며, 이들 개질 기술을 사용하여 제조된 개질된 생성물은 산업상 중요하다.

그러나, 많은 문제가 음이온성 중합체 개질화 분야에 존재한다. 이들 문제 는 음이온 중합된 중합체가 물리적 또는 반응성 블렌드에 포함되는 경우, 다른 물질 내에서 또는 다른 물질과의 상용성, 혼화성, 접착 또는 분산성의 부족으로 인한 상이한 적용의 수행을 위한 개질 또는 비개질된 음이온 중합된 중합체의 무능력과 관련된다. 예를 들어, 각종 스티렌/부타디엔 기재 및 스티렌/이소프렌 기재 중합체는 이들 플라스틱을 사용하는 적용에 적절하기에는 불충분하게, 극성 플라스틱, 예컨대 폴리아미드, 폴리우레탄, 폴리에테르, 폴리술폰, 폴리에테르-케톤, 폴리에테르에테르-케톤, 폴리이미드, 폴리에테르이미드 폴리카르보네이트 및 폴리에스테르와 상용가능하다. 불행히도, 중합체에 극성 또는 화학적 기를 도입하는 음이온 중합된 중합체의 현재의 개질은 이들 제한을 해결하는 데 성공적이지 못했다.

현재 이용가능한 음이온 중합된 중합체가 제한된 성공에 직면하는 또다른 중요한 적용은 도로포장 및 지붕공사 적용을 위한 아스팔트의 강화에서이다. 선형 및 비선형인 스티렌/부타디엔 및 스티렌/이소프렌 기재 중합체가 아스팔트를 강화하는 데 광범위하게 사용되지만, 아스팔트 중 음이온 중합된 중합체의 분산성 및 생성된 아스팔트 제제의 형태학적 안정성과 관련한 문제는 아스팔트의 장기간 성능에 부정적인 효과를 갖는다. 유사한 문제가 음이온 중합된 중합체가 감압성 접착제 및 고온 용융 접착제로서 사용되는 적용, 및 음이온 중합된 중합체가 (공)압출 또는 (공)사출 성형 적용을 위한 플라스틱에서 충격 개질제로서 사용되는 경우 발생한다. 추가의 문제가 음이온 중합된 중합체가 금속 및 충전제와 같은 기타 타이어 성분에 대한 불량한 접착을 나타내는 타이어를 위한 엘라스토머로서 사용되는 경우 존재한다.

이와 같이, 각종 고무 및 플라스틱 물질 및 기타 기판과 상용적이며 다양한 적용 범위에 적합한 개질된 음이온 중합된 중합체를 제조하기 위한 음이온 중합된 중합체의 개질 방법에 대한 요구가 존재한다.

발명의 개요

올리고머-개질된 음이온 중합된 중합체, 상기 중합체를 함유하는 중합체 블렌드 및 혼합물, 상기 중합체의 제조 방법, 상기 중합체를 함유하는 강화재 및 강화재로 제조된 물품이 제공된다.

본 발명의 하나의 양태는 음이온 중합된 중합체, 및 하나 이상의 아크릴 단량체로 제조되며, 에스테르, 카르복실산, 무수물 및 에폭시로부터 선택된 하나 이상의 기능기로 기능화된 올리고머의 반응 생성물로 제조된, 개질된 음이온 중합된 중합체를 제공한다.

본 발명의 또다른 양태는 음이온 중합된 중합체를, 하나 이상의 아크릴 단량체로 제조되며 에스테르, 카르복실산, 무수물 및 에폭시로부터 선택된 하나 이상의 기능기로 기능화된 올리고머와 반응시키는 단계를 포함하는, 개질된 음이온 중합된 중합체의 제조 방법을 제공한다.

비개질된 음이온 중합된 중합체 및(또는) 본원에 제공된 올리고머 외에 캡핑 또는 커플링제로 개질된 음이온 중합된 중합체와, 올리고머-개질된 음이온 중합된 중합체의 혼합물로 구성된 조성물이 또한 제공된다. 본 공개의 목적을 위해, 비개질된 음이온 중합된 중합체는 다른 분자와의 말단-캡핑 또는 커플링 반응보다는 음이온 중합 종결 반응을 행한, 음이온 중합된 중합체를 말한다. 혼합물 중 이들 성 분 각각의 특성 및 비율은 주어진 적용에 대한 적절한 특성을 제공하기 위해 선택될 수 있다.

본 발명의 기타 양태는 올리고머-개질된 음이온 중합된 중합체로 제조된 물품 및 조성물, 올리고머-개질된 음이온 중합된 중합체와 강화될 물질의 혼합물로 제조된 강화재, 및 강화재로 제조된 물품을 제공한다. 본 발명의 기타 양태는 특정 기판에 대한 향상된 접착을 갖는 올리고머-개질된 음이온 중합된 중합체, 및 접착 향상된 물질로 제조된 물품을 제공한다.

음이온 중합된 중합체를 기능적으로 개질하기 위해 사용된 올리고머는 저분자량을 특징으로 한다. 본 공개에 걸쳐, 인용된 분자량은 선형 폴리스티렌 표준을 사용하여 ASTM D 3536 하에 겔 투과 크로마토그래피를 사용하여 측정된다. 예를 들어, 일부 경우 올리고머는 약 10,000 이하의 수평균 분자량 (Mn) 및 약 60,000 이하의 중량평균 분자량 (Mw)을 갖는다. 일부 경우, 올리고머는 약 40,000 이하의 중량평균 분자량을 갖는다. 이는 약 1,000 내지 약 10,000의 수평균 분자량을 갖는 올리고머, 및 약 1,500 내지 약 40,000의 중량평균 분자량을 갖는 올리고머를 포함한다. 그러나, 올리고머는 음이온 중합된 중합체를 개질하기 위해 사용되었던 소 분자보다 상당히 크다. 전형적으로, 올리고머는 약 500 이상, 바람직하게는 약 1000 이상의 수평균 분자량, 및 1000 이상, 바람직하게는 약 1500 이상의 중량평균 분자량을 갖는다.

올리고머는 하나 이상의 아크릴 단량체로 제조되며, 에스테르, 카르복실산, 무수물 및 에폭시로부터 선택된 하나 이상의 기능기로 기능화된다. 아크릴 단량체 외에, 올리고머는 하나 이상의 부가 자유 라디칼 중합가능한 단량체, 예컨대 스티렌 또는 개질된 스티렌 단량체 (이에 제한되지 않음)로 제조될 수 있다.

공단량체 조성물, 분자량 분포 및 올리고머 중 기능기 종류 및 분포를 조절함으로써, 올리고머의 화학적 및 물리적 특징이 원하는 적용을 위한 적절한 혼화성, 분산성, 상용성 및(또는) 접착 특징을 제공하기에 적절한 품질을 갖는 올리고머-개질된 음이온 중합된 중합체를 제공하기 위해 조정될 수 있다. 본 발명의 올리고머-개질된 음이온 중합된 중합체가 적합한 특정 적용은 아스팔트 강화제, 조절제 및 아스팔트 형태 안정화제를 포함한다. 기타 적절한 적용은 극성 플라스틱 및 극성 플라스틱 블렌드 및 알로이, 및 복합체를 위한 상용화제, 점도 조절제, 유동성 조절제, 공정 보조제, 유동학적 특성 조절제 및 충격 개질제를 포함한다. 올리고머-개질된 음이온 중합된 중합체는 또한 전형적인 접착제 적용뿐만 아니라 향상된 금속 접착을 갖는 타이어 고무에도 유용한, 극성 기판에 대한 최적 접착을 갖는 접착제를 제공하기 위해 조정된 표면 활성을 갖도록 디자인될 수 있다.

도 1은 올리고머-개질된 음이온 중합된 중합체를 제조하는 데 사용될 수 있는 제1 반응기 장치의 개략도이다.

도 2는 올리고머-개질된 음이온 중합된 중합체를 제조하는 데 사용될 수 있는 제2 반응기 장치의 개략도이다.

도 3은 실시예 2에 기재된 바와 같은, AC-20 중 3.5중량% APP-1로 제조된 중합체-개질된 아스팔트의 형광 현미경 사진이다.

도 4는 실시예 2에 기재된 바와 같은, AC-20 중 3.5중량% OMAPP-3으로 제조된 중합체-개질된 아스팔트의 형광 현미경 사진이다.

도 5는 실시예 3에 기재된 바와 같은, AC-20 중 11중량% APP-1로 제조된 중합체-개질된 아스팔트의 형광 현미경 사진이다.

도 6은 실시예 3에 기재된 바와 같은, AC-20 중 11중량% OMAPP-3으로 제조된 중합체-개질된 아스팔트의 형광 현미경 사진이다.

본 발명은 올리고머-개질된 음이온 중합된 중합체, 중합체를 제조하기 위한 방법, 중합체로 제조된 조성물 및 물품, 중합체를 함유하는 강화재 및 강화재로 제조된 물품을 제공한다.

본 발명의 올리고머-개질된 음이온 중합된 중합체는 상업적 적용의 광범위한 범위에 사용하기에 적합하도록 조정된 화학적 및 물리적 특성을 갖는 개질된 중합체를 제조하기 위해, 올리고머를 음이온 중합된 중합체와 반응시킴으로써 제조된다. 특히, 본원에 제공된 일부 올리고머-개질된 음이온 중합된 중합체는, 감압성 접착제 및 고온 용융 접착제를 비롯한 접착제로서 사용하기에 적합하다. 올리고머-개질된 음이온 중합된 중합체는 또한 아스팔트 및 중합체 블렌드 내에서 상용화제 또는 강화제로서 사용하도록 디자인될 수 있다. 본원에 제공된 상용화제 또는 강화제로부터 유리할 수 있는 아스팔트는 도로포장 및 지붕공사 적용을 위해 일반적으로 사용된 것들을 포함한다. 지붕공사 적용은 지붕널의 강화 뿐만 아니라, 지붕 방수, 보수 및 유지를 위한 물질의 개질을 포함한다. 특정 형태의 올리고머-개질된 음이온 중합된 중합체가 또한 고무 및 플라스틱에서 강화제, 점도 조절제, 유동성 조절제, 공정 보조제 및 충격 개질제로서 사용될 수 있다. 극성 플라스틱 및 극성 공학 플라스틱이 올리고머-개질된 음이온 중합된 중합체로부터 유리할 수 있는 플라스틱의 종류이다. 극성 플라스틱은 폴리아미드, 폴리우레탄, 폴리에테르, 폴리술폰, 폴리에테르-케톤, 폴리에테르에테르 케톤, 폴리이미드, 폴리에테르이미드 폴리카르보네이트 및 폴리에스테르를 포함하며, 이에 한정되는 것은 아니다.

공단량체 조성, 분자량 분포 및 기능화의 종류 및 정도를 포함하는 올리고머의 특징을 조절함으로써, 올리고머 특성, 예컨대 용해도 파라미터, 굴절지수, 유리전이온도 및 표면 활성이 원하는 적용에 적합한 올리고머를 제공하도록 조정될 수 있다. 그 결과, 조심스럽게 조정된 특징을 갖는 올리고머-개질된 음이온 중합된 중합체를 제공하기 위해, 음이온 중합된 중합체를 올리고머로 개질할 수 있다. 이와 같이, 원하는 적용을 위해, 올리고머-개질된 음이온 중합된 중합체는 적절한 접착 특성을 갖거나, 또는 다른 물질과 적절히 상용적이거나, 혼화되거나 또는 그에 분산되도록 디자인될 수 있다.

본 발명에 따라 개질될 음이온 중합된 중합체는 올리고머와 말단-캡핑 또는 커플링 반응을 행할 수 있는 임의의 음이온 중합된 중합체일 수 있다. 음이온 중합은 공액 디올레핀 또는 기타 음이온 중합가능한 단량체를 중합화하거나, 또는 공액 디올레핀과 기타 음이온 중합가능한 단량체를 공중합하기 위해 유기 알칼리 금속 개시제와 같은 개시제를 사용하는 공지된 기술이다. 음이온 중합은 연속식, 뱃치식 또는 반(semi)-뱃치식 공정으로 행해질 수 있다. 음이온 중합 공정의 일반적인 설명은 본원에 참고로 인용된 문헌 [Polymer Chemistry, An Introduction; 제7장, pp250-261, 제2판., M.P. Stevens editor (1990)]에서 발견할 수 있다. 음이온 중합에 의해 제조된 중합체는 각각의 단량체 반응 단계가 새로운 반응성 카르보음이온을 생성하여, 단량체가 고갈될 때까지 중합체가 성장을 계속할 수 있도록 하기 때문에 통상 "리빙 중합체"라고 한다. 중합체는 단량체가 고갈되고 난 후에조차 "리빙" 채로 남아있고, 추가의 새로운 반응성 단량체가 공급되면 반응 및 성장을 계속할 것이다. 이와 같이, 음이온 중합은 매우 한정된 블록 공중합체의 제조를 위해 특히 매력적인 공정이다. 음이온 중합된 중합체는 그들을 제조하기 위해 사용된 개시제, 단량체 또는 커플링제의 기능성에 따라 방사형, 선형 또는 분지형 중합체일 수 있다.

음이온 중합은 중합화 반응의 미숙한 종결을 방지하기 위해, 전형적으로 매우 정제된 시약으로 비활성 환경 또는 진공 하, 저온에서 비활성 탄화수소 용매 중에서 행해진다. 음이온 중합된 중합체는 열가소성 플라스틱, 엘라스토머, 열가소성-엘라스토머 중합체를 포함한다. 중합체는 랜덤 및 블록 공중합체를 포함하는 호모중합체 또는 공중합체일 수 있다. 본 발명에 사용하기 위한 음이온 중합된 중합체는 전형적으로 약 3,000 내지 약 300,000의 수평균 분자량을 갖는다. 이는 약 20,000 내지 300,000의 수평균 분자량을 갖는 음이온 중합된 중합체를 포함하나, 본 발명은 상기 분자량 범위에 부합되는 음이온 중합된 중합체에 한정되는 것은 아니다.

본 발명에 사용하기 위한 음이온 중합가능한 중합체의 구성에 사용하기에 적합한 공액 디올레핀은 1,3-부타디엔, 이소프렌, 1,3-펜타디엔, 메틸펜타디엔, 페닐부타디엔, 2,3-디메틸-1,3-부타디엔, 2,4-헥사디엔, 1,3-헥사디엔, 3,4-디메틸-1,3-헥사디엔, 1,3-옥타디엔, 4,5-디에틸-1,3-옥타디엔 등을 포함하며, 이에 한정되는 것은 아니다. 음이온 중합가능한 중합체의 제조에 사용될 수 있는 기타 음이온 중합가능한 단량체는 비닐방향족 단량체, 예컨대 스티렌 및 스티렌 유도체, 예를 들어 3-메틸스티렌, α-메틸스티렌, p-메틸스티렌, α,4-디메틸스티렌, t-부틸스티렌, o-클로로스티렌, 2-부테닐 나프탈렌, 4-t-부톡시스티렌, 3-이소프레닐 비페닐, 4-비닐피리딘, 2-비닐피리딘 및 이소프레닐 나프탈렌, 4-n-프로필스티렌을 포함하며, 이에 한정되는 것은 아니다. 기타 음이온 중합가능한 단량체는 아크릴아미드, 아크릴로니트릴, 니트로부텐, 비닐이소시아네이트, 무수물, 메타크릴레이트, 아크릴레이트, 비닐 피리딘, 카르보디이미드, 락톤, 락탐, 디엔, 시클릭 실록산 및 에틸렌 등을 포함한다.

음이온 중합가능한 단량체로부터 제조될 수 있는 음이온 중합된 중합체의 예는 폴리스티렌, 폴리부타디엔, 폴리이소프렌, 폴리에테르, 폴리아세탈 및 폴리페닐렌 옥시드를 포함하며, 이에 한정되는 것은 아니다. 음이온 중합가능한 중합체는 또한 다양한 크기 및 수의 블록의 스티렌 (S), 부타디엔 (B), 에틸렌 (E) 및 이소프렌 (I)의 블록 공중합체로 제조된 엘라스토머 및 열가소성 엘라스토머일 수 있다. 상기 엘라스토머 및 열가소성 엘라스토머의 예는 SB, SI, SBR, (SB)mS (여기서, m은 정수임), SBS, SIS, BSB, ISI 블록 공중합체, 뿐만 아니라 SEBS, SEB 등을 포함하는 그들의 수소화 및 부분적으로 수소화된 대응물을 포함한다.

예로써, 개질제 아스팔트 및 접착제로서 사용하기에 적합한 음이온 중합된 중합체의 예는 하나 이상의 비닐 방향족 단량체 및 하나 이상의 공액 디엔 단량체의 공중합화로 제조된 선형 엘라스토머를 포함한다. 일부 상기 선형 엘라스토머는 단량체의 첨가 순서 및 단량체 반응성에 따라 하기 구조를 특징으로 할 수 있는 공중합체이다:

AB(AkBj)i

BA(BjAk)i

여기서, A는 중합된 비닐방향족 화합물로 주로 구성된 블록 호모중합체 또는 랜덤 또는 테이퍼 공중합체이며, B는 중합된 공액 디엔 화합물로 주로 구성된 블록 호모중합체 또는 랜덤 또는 테이퍼 공중합체이다. 상기 구조에서, i는 0 또는 정수 1 이상이며, j 및 k는 독립적으로 0 또는 1일 수 있다. 이는 비닐방향족/공액 디엔 중합체에 존재하는 A 및 B 단편이 디블록, 트리블록 및 멀티블록을 형성할 수 있음을 의미한다. 트리블록 및 멀티블록 중합체의 경우, A 및 B 호모중합체 또는 공중합체의 길이 및 조성은 동일한 중합체 내에서 상이할 수 있다. 예를 들어, ABA 중합체에서 2개의 A 블록이 상이한 크기 및 조성을 가질 수 있다.

선형 엘라스토머의 일부 구현예에서, 비닐 방향족 단량체 대 공액 디엔 단량체의 몰 비는 바람직하게는, 약 0.1 내지 약 1.0, 바람직하게는 약 0.2 내지 약 0.5, 더욱 바람직하게는 약 0.3 내지 0.4이다. 선형 엘라스토머의 비닐기 함량은 거기에 혼입된 공액 디엔 기준으로 약 8 내지 약 70몰%, 더욱 바람직하게는 약 8 내지 약 55몰% 범위일 수 있다.

많은 음이온 중합 개시제가 공지되어 있으며, 상업적으로 이용가능하다. 유기 리튬 화합물, 예컨대 부틸 리튬이 통상적으로 사용되는 개시제의 예이다. 이들 개시제의 특정 예는 메틸리튬, 에틸리튬, t-부틸리튬, n-부틸리튬, n-데실리튬, 이소프로필리튬, 에이코실리튬, 시클로알킬리튬 화합물, 예컨대 시클로헥실리튬, 및 아릴리튬 화합물, 예컨대 페닐리튬, 나프틸리튬, p-톨루일리튬 등을 포함한다.

음이온 중합 반응은 다양한 유기 용매 중에서 발생할 수 있다. 적절한 용매의 예는 펜탄, 헥산, 헵탄, 옥탄, 시클로펜탄, 시클로헥산, 시클로헵탄, 벤젠, 나프탈렌, 톨루엔, 자일렌, 메틸 에테르, 메틸 에틸 에테르, 디에틸 에테르, 테트라히드로푸란, 아세톤 및 메틸 에틸 케톤을 포함하며, 이에 한정되는 것은 아니다. 시클로헥산 및 n-헥산이 음이온 중합에 용매로서 사용하기에 특히 적합하다.

음이온 중합된 중합체를 개질하기 위해 사용되는 올리고머는 자유 라디칼 중합가능한 단량체로 제조된다. 올리고머는 중합가능한 단량체의 하나 이상에 위치할 수 있는, 에스테르, 카르복실산, 무수물 및 에폭시로부터 선택된 하나 이상의 기능기로 기능화된다. 본 발명에 유용한 단량체는 아크릴 및 비아크릴 단량체를 포함한다. 적절한 비아크릴 단량체는 방향족 단량체, 올레핀, 불포화 디카르복실산 무수물, 아크릴로니트릴 등을 포함한다. 메타크릴레이트 또는 아크릴레이트기만을 갖는 아크릴 단량체 (즉, 비기능성 아크릴레이트 또는 메타크릴레이트)가 본원의 목적을 위한 에스테르 기능성 단량체로서 고려된다. 이와 같이, 올리고머는 2개 이상, 일부 경우 3개 이상의 기능성을 포함하는 다기능성 올리고머일 수 있다. 아크릴 대 비아크릴 단량체의 바람직한 비는 올리고머의 바람직한 특성, 예컨대 용해도 파라미터, 굴절지수, 유리전이온도 및 표면 활성에 의존한다. 바람직한 특성은 또한, 개질된 음이온 중합된 중합체의 의도하는 적용에 의존할 것이다.

올리고머의 기능화 정도는 사슬 당 기능기의 수평균 (Fn) 및 중량평균 (Fw)으로서 측정될 수 있다. 주어진 올리고머에 대한 최적 Fn 및 Fw 값은 의도하는 적용에 의존할 것이다. 일부 구현예에서, 올리고머는 약 20 이하의 Fn 값을 갖는다. 이는 올리고머가 약 10 이하의 Fn 값을 갖는 구현예를 포함하며, 또한 올리고머가 약 1 이하의 Fn 값을 갖는 구현예를 포함한다. 예를 들어, 본원에 제공된 일부 올리고머는 약 1 내지 20, 바람직하게는 약 1 내지 10의 Fn 값을 갖는다. 유사하게, 일부 구현예에서, 올리고머는 약 100 이하의 Fw 값을 갖는다. 이는 올리고머가 약 20 이하의 Fw 값을 갖는 구현예를 포함하며, 또한 올리고머가 약 1 이하의 Fw 값을 갖는 구현예를 포함한다. 예를 들어, 본원에 제공된 일부 올리고머는 약 1 내지 100, 바람직하게는 약 2 내지 25의 Fw 값을 갖는다. 일반적으로 Fn 및 Fw 값이 작을수록 말단-캡핑 반응이 시도되는 것이 바람직하며, Fn 및 Fw 값이 클수록 커플링 반응이 시도되는 것이 바람직할 것이다.

비록 에스테르기가 잠재적으로 반응성 기능기를 제공하지만, 올리고머에 대한 Fn 및 Fw 값은 올리고머 분자 상에 제시된 대부분의 반응성 기능기에 의해 결정된다. 이러한 이유로, 본원에 인용된 Fn 및 Fw 값, 및 범위는 에스테르기를 고려하지 않으며, 즉 에폭시 기능성 올리고머의 경우, 인용된 1.4의 Fn 값은 에폭시 부분만을 말한다. 그러나, 일부 올리고머, 예컨대 폴리아크릴레이트의 경우, 고유의 에스테르기가 또한 올리고머 상에 존재하는 기능기이지만, 본원의 목적을 위해, 이들 폴리아크릴레이트에 대한 Fn 및 Fw 값은 0임이 이해되어야 한다. 따라서, 상기 인용된 Fn 및 Fw 값, 및 범위는 이러한 올리고머에 적용가능하지 않을 것이다. 올리고머 기능화의 최적 정도는 개질된 음이온 중합된 중합체의 의도하는 적용에 따라 다양할 것이다. 예로써, 바람직한 범위가 하기 다양한 적용에 관한 적용 항목에서 제공된다.

적절한 아크릴 단량체는 기능성 및 비기능성 아크릴레이트 및 메타크릴레이트를 포함한다. 적절한 아크릴 단량체의 예는 메틸 아크릴레이트, 에틸 아크릴레이트, n-프로필 아크릴레이트, i-프로필 아크릴레이트, n-부틸 아크릴레이트, s-부틸 아크릴레이트, i-부틸 아크릴레이트, t-부틸 아크릴레이트, n-아밀 아크릴레이트, i-아밀 아크릴레이트, 이소보르닐 아크릴레이트, n-헥실 아크릴레이트, 2-에틸부틸 아크릴레이트, 2-에틸헥실 아크릴레이트, n-옥틸 아크릴레이트, 이소옥틸 아크릴레이트, n-데실 아크릴레이트, 메틸시클로헥실 아크릴레이트, 시클로펜틸 아크릴레이트, 시클로헥실 아크릴레이트, 메틸 메타크릴레이트, 에틸 메타크릴레이트, n-프로필 메타크릴레이트, n-부틸 메타크릴레이트, i-프로필 메타크릴레이트, i-부틸 메타크릴레이트, n-아밀 메타크릴레이트, n-헥실 메타크릴레이트, i-아밀 메타크릴레이트, s-부틸-메타크릴레이트, t-부틸 메타크릴레이트, 2-에틸부틸 메타크릴레이트, 2-에틸헥실 메타크릴레이트, n-옥틸 메타크릴레이트, 이소옥틸 메타크릴레이트, 메틸시클로헥실 메타크릴레이트, 신나밀 메타크릴레이트, 크로틸 메타크릴레이트, 시클로헥실 메타크릴레이트, 시클로펜틸 메타크릴레이트, 2-에톡시에틸 메타크릴레이트 및 이소보르닐 메타크릴레이트를 포함하며, 이에 한정되는 것은 아니다.

적절한 에폭시 기능성 아크릴 단량체의 예는 1,2-에폭시기를 함유하는 것들, 예컨대 글리시딜 아크릴레이트, 글리시딜 메타크릴레이트, 및 4-비닐-1-시클로헥센 1,2 에폭시드를 포함하며, 이에 한정되는 것은 아니다.

적절한 산 기능성 아크릴 단량체의 예는 카르복실산기를 함유하는 것들, 예컨대 아크릴산, 메타크릴산 및 말레산을 포함하며, 이에 한정되는 것은 아니다.

적절한 무수 기능성 아크릴 단량체의 예는 말레산 무수물, 이타콘산 무수물, 및 시트라콘산 무수물을 포함하며, 이에 한정되는 것은 아니다.

아크릴 단량체 외에, 올리고머는 기타 자유 라디칼 중합가능한 단량체, 예컨대 비닐 방향족 단량체를 포함할 수 있다. 적절한 비닐 방향족 단량체는 스티렌 단량체를 포함한다. 적절한 스티렌 단량체는 스티렌, α-메틸스티렌, p-메틸스티렌, t-부틸스티렌, o-클로로스티렌, 및 비닐 피리딘을 포함하며, 이에 한정되는 것은 아니다.

미국 특허출원 제10/342,502호 (2003년 1월 15일 출원)에 기재된 사슬 신장제가 본원에 기재된 올리고머-개질된 음이온 중합된 중합체의 제조에서 올리고머로서 사용될 수 있다. 미국 특허출원 제10/342,502호는 그 전체 공개가 본원에 참고로 인용된다.

올리고머는 저분자량을 특징으로 한다. 예를 들어, 올리고머는 약 10,000 이하의 수평균 분자량 및 약 60,000 이하의 중량평균 분자량을 가질 수 있다. 이는 약 1,000 내지 약 10,000의 수평균 분자량을 갖는 올리고머를 포함하며, 또한 약 1,500 내지 약 5,000의 수평균 분자량을 갖는 올리고머를 포함한다. 또한, 약 1,500 내지 약 40,000의 중량평균 분자량을 갖는 올리고머 및 약 2,500 내지 약 20,000의 중량평균 분자량을 갖는 올리고머가 포함된다. 그러나, 올리고머는 음이온 중합된 중합체를 개질하기 위해 사용된 소분자보다 상당히 크다. 전형적으로, 올리고머는 약 500 이상, 바람직하게는 약 1000 이상의 수평균 분자량 및 1000 이상, 바람직하게는 약 1500 이상의 중량평균 분자량을 갖는다.

음이온 중합된 중합체를 위한 캡핑 및 커플링제로서 저분자량을 갖는 올리고머의 사용은, 이들이 개질된 음이온 중합된 중합체의 특성을 소 분자 및 고분자량 중합체 캡핑 및 커플링제로는 불가능한 정도로 조정되도록 할 수 있기 때문에 유리하다. 조절에 종종 바람직한 이들 특성은 올리고머의 용해도 파라미터, 유리전이온도, 및 표면 활성이다. 이들 특성은 이들이 올리고머 및 그것으로 제조된 올리고머-개질된 음이온 중합된 중합체의 접착, 상용성, 혼화성 및 분산성 특징에 영향을 줄 수 있기 때문에 많은 적용에서 중요하다.

올리고머의 특성은 올리고머의 공단량체 조성, 분자량 분포 및 기능화도에 따라 광범위하게 변할 수 있다. 예를 들어, 약 -80℃ 내지 약 150℃ 범위의 유리전이온도를 갖는 올리고머가 올리고머-개질된 음이온 중합된 중합체 제조에 사용될 수 있다.

본원에 제공된 올리고머는 다양한 범위의 용해도 파라미터를 가질 수 있다. 일반적으로, 올리고머에 대한 용해도 파라미터는 약 0 내지 30의 범위에 걸쳐 다양할 수 있다. 이는 약 13 내지 약 20의 용해도 파라미터를 갖는 올리고머를 포함한다. 주어진 적용을 위한 올리고머 (및 그것으로 제조된 올리고머-개질된 음이온 중합된 중합체)의 상용성은, 올리고머-개질된 음이온 중합된 중합체가 첨가될 조성물에 존재하는 중합체 성분 또는 성분들의 용해도 파라미터 및 올리고머의 용해도 파라미터 간의 차이에 의해 예상될 수 있다. 이와 같이, 올리고머는 올리고머의 용해도 파라미터를 올리고머-개질된 음이온 중합가능한 중합체가 조합될 조성물 중의 중합체 성분의 용해도 파라미터와 정합시킴으로써 주어진 적용에 대해 선택될 수 있다. 예를 들어, 아스팔트에 사용하기 위한 음이온 중합가능한 중합체를 개질하기 위해 의도되는 올리고머는 아스팔트에 존재하는 방향족 및 천연 분획과 유사한 용해도 파라미터를 갖도록 디자인될 수 있다. 예를 들어, 올리고머의 용해도 파라미터는 주어진 적용에 대해, 4 이하, 바람직하게는 2 이하의 최적 용해도 파라미터 단위가 되도록 조정될 수 있다. 예로써, 다양한 적용에 대한 다양한 중합체 시스템에 충분히 "정합되는" 용해도 파라미터를 갖는 올리고머가 하기 적용 항목에 기재되어 있다.

올리고머의 표면 에너지는 주어진 적용에 대해 10 이하, 바람직하게는 5 이하의 최적 표면 에너지 다인(dyne) 내로 조정될 수 있다.

올리고머는 연속식, 뱃치식 및 반-뱃치식 중합화를 포함하는 종래의 중합화 기술을 사용하여 제조될 수 있다. 그러나, 올리고머는 바람직하게는, 그 전체가 본원에 참고로 인용된 미국 특허출원 제09/354,350호 및 미국 특허 제6,552,144호에 기재된 제조 기술을 사용하여 제조된다. 간략하게, 이들 공정은 하나 이상의 아크릴 단량체, 및 임의로 아크릴 단량체와 중합가능한 하나 이상의 기타 단량체 (여기서, 하나 이상의 단량체는 에스테르 기능성, 카르복시 기능성, 무수 기능성 또는 에폭시 기능성 단량체임)를 반응기에 연속적으로 충전하는 것을 포함한다. 하나의 구현예에서, 반응기 공급물은 하나 이상의 에폭시 기능성 (메트)아크릴 단량체, 하나 이상의 스티렌 및(또는) (메트)아크릴 단량체, 및 임의로 에폭시 기능성 단량체, 스티렌 단량체 및(또는) (메트)아크릴 단량체와 중합가능한 하나 이상의 기타 단량체를 포함한다 (여기서, "(메트)"는 메타크릴 및 아크릴을 모두 지시하는 것으로서 사용됨).

반응기는 또한 임의로 하나 이상의 자유 라디칼 중합화 개시제 및(또는) 하나 이상의 용매로 충전될 수 있다. 적절한 개시제 및 용매의 예는 미국 특허출원 제09/354,350호에 제공된다. 간략하게, 공정을 수행하기에 적합한 개시제는 첫번째 반응에서 라디칼로 열적으로 분해하는 화합물이지만, 이는 결정적인 인자는 아니다. 적절한 개시제는 90℃ 이상의 온도에서 약 1시간의 라디칼 분해 공정 중 반감기를 갖는 것들을 포함하며, 100℃ 이상의 온도에서 약 10시간의 라디칼 분해 공정 중 반감기를 갖는 것들을 또한 포함한다. 100℃보다 상당히 낮은 온도에서 약 10시간의 반감기를 갖는 것들 또한 사용될 수 있다. 적절한 개시제는 예를 들어, 지방족 아조 화합물, 예컨대 1-t-아밀아조-1-시아노시클로헥산, 아조-비스-이소부티로니트릴 및 1-t-부틸아조-시아노시클로헥산, 2,2'-아조-비스-(2-메틸)부티로니트릴 및 퍼옥시드 및 히드로퍼옥시드, 예컨대 t-부틸퍼옥토에이트, t-부틸 퍼벤조에이트, 디쿠밀 퍼옥시드, 디-t-부틸 퍼옥시드, t-부틸 히드로퍼옥시드, 쿠멘 히드로퍼옥시드, 디-t-아밀 퍼옥시드 등이다. 또한, 디-퍼옥시드 개시제가 단독으로 또는 다른 개시제와 조합되어 사용될 수 있다. 상기 디-퍼옥시드 개시제는 1,4-비스-(t-부틸 퍼옥시카르보)시클로헥산, 1,2-디(t-부틸 퍼옥시)시클로헥산, 및 2,5-디(t-부틸 퍼옥시)헥신-3, 및 당업계에 공지된 기타 유사 개시제를 포함하며, 이에 한정되는 것은 아니다. 개시제 디-t-부틸 퍼옥시드 및 디-t-아밀 퍼옥시드가 특히 적절하다. 올리고머의 제조에 적절한 기타 자유 라디칼 중합화 기술은 그 전체가 본원에 참고로 인용된 U.S. 특허 제6,605,681호에서 발견할 수 있다.

개시제는 단량체와 함께 첨가될 수 있다. 개시제는 임의의 적절한 양이 첨가될 수 있으나, 바람직하게는, 전체 개시제는 공급물 중 단량체 1몰 당 개시제 약 0.0005 내지 약 0.06몰의 양으로 첨가된다. 이를 위해, 개시제가 단량체 공급물과 부가혼합될 수 있거나, 또는 별도의 공급물로서 공정에 첨가될 수 있다.

용매가 단량체와 함께 또는 별도의 공급물로 반응기에 공급될 수 있다. 용매는 본원에 기재된 연속식 공정의 고온에서 아크릴 단량체와 반응하지 않는 것들을 포함하는, 당업계에 공지된 임의의 용매일 수 있다. 용매의 적절한 선택은 연속적인 고온 반응 동안 겔 입자 형성을 감소시키거나 제거하는 것을 도울 수 있다. 이러한 용매는 자일렌, 톨루엔, 에틸-벤젠, 아로마틱(Aromatic)-100®, 아로마틱-150®, 아로마틱-200® (모든 아로마틱은 엑손(Exxon)으로부터 구입가능함), 아세톤, 메틸에틸 케톤, 메틸 아밀 케톤, 메틸-이소부틸 케톤, N-메틸 피롤리돈 및 이들의 조합을 포함하며, 이에 한정되는 것은 아니다. 사용시, 용매는 반응기 조건 및 단량체 공급물을 고려하여 임의의 바람직한 양으로 존재한다. 하나의 구현예에서, 하나 이상의 용매는, 단량체의 전체 중량을 기준으로 40중량% 이하, 특정 구현예에서 15중량% 이하의 양으로 존재한다.

반응기는 단량체로부터 올리고머를 제조하기 위해 단량체의 중합화를 일으키는 효과적인 기간 동안 효과적인 온도로 유지된다.

연속적인 중합화 공정은 반응기 내에서 짧은 체류 시간을 허용한다. 체류 시간은 일반적으로 1시간 미만이며, 30분 미만일 수 있다. 일부 구현예에서, 체류 시간은 일반적으로 20분 미만이며, 15분 미만일 수 있다.

올리고머를 제조하기 위한 공정은 당업계에 공지된 반응기의 임의의 종류를 사용하여 행해질 수 있으며, 연속적인 배열로 조작될 수 있다. 이러한 반응기는 연속식 교반 탱크 반응기 (CSTRs), 관형 반응기, 루프 반응기, 압출기 반응기 또는 연속식 조작에 적합한 임의의 반응기를 포함하며, 이에 한정되는 것은 아니다.

올리고머를 제조하는 데 적합한 것으로 밝혀진 CSTR 형태는, 그 안에 중합화를 위해 미리 선택된 온도를 유지하기 위해 연속적으로 충전된 단량체 조성물의 온도를 증가시킴으로써 취해지지 않는 중합화의 임의의 열을 제거하기에 충분한 냉각 코일 및(또는) 냉각 자켓이 제공된 탱크 반응기이다. 이와 같은 CSTR은 하나 이상, 통상적으로 다수의 교반기가 제공되어 잘 혼합된 반응 구역을 제공할 수 있다. 상기 CSTR은 20 내지 100 % 만수위(full) (액체 만수위 반응기 LFR)로 충전 수준을 변화시키며 조작될 수 있다. 하나의 구현예에서, 반응기는 50% 초과, 그러나 100% 미만이다. 또다른 구현예에서, 반응기는 액체 만수위의 100% 이다.

연속적인 중합화는 고온에서 행해진다. 하나의 구현예에서, 중합화 온도는 약 180℃ 내지 약 350℃의 범위이며, 이는 온도가 약 190℃ 내지 약 325℃의 범위인 구현예를 포함하며, 또한 온도가 약 200℃ 내지 약 300℃의 범위인 구현예를 포함한다. 또다른 구현예에서, 온도는 약 200℃ 내지 약 275℃일 수 있다.

음이온 중합된 중합체는 당업계에 공지된 임의의 적합한 방법, 예컨대 본원에 참고로 그 전체가 인용된 U.S. 특허 제3,281,383호 및 제3,753,936호에 기재된 것에 의해 제조될 수 있다. 이들 방법에서, 음이온 중합된 중합체는 음이온 중합가능한 단량체를 개시제로서 유기 리튬 화합물과 접촉시킴으로써 제조된다. 이들 화합물의 바람직한 부류는 화학식 RLi (여기서, R은 1 내지 20개의 탄소원자를 함유하는 지방족, 시클로지방족 및 방향족 라디칼로 이루어진 군으로부터 선택된 탄화수소 라디칼임)로 나타낼 수 있으며, 고분자량 개시제가 사용될 수 있다. 이들 개시제의 예는 메틸리튬, 에틸리튬, t-부틸리튬, n-부틸리튬, n-데실리튬, 이소프로필리튬, 에이코실리튬, 시클로알킬리튬 화합물, 예컨대 시클로헥실리튬, 및 아릴리튬 화합물, 예컨대 페닐리튬, 나프틸리튬, p-톨루일리튬 등을 포함한다. 개시제의 양은 생성물인 음이온 중합된 중합체의 바람직한 분자량에 따라 다양하다. 약 20,000 내지 300,000의 수평균 분자량이 인자 100/(단량체의 MW)에 의해 보정된 단량체의 1몰 당 약 5.0 내지 0.33밀리몰의 RLi 개시제를 첨가함으로써 수득될 수 있다.

음이온 중합된 호모중합체, 예컨대 폴리스티렌, 폴리이소프렌 및 폴리부타디엔의 경우, 상응하는 단량체가 단량체 첨가 반응을 완료하기에 효과적인 온도 및 체류 시간 하에 적절한 반응 구역에서 개시제와 접촉하기 위해 첨가될 수 있다. 음이온 중합된 블록 공중합체, 예컨대 SB, SBS, SI 및 SIS 등을 제조하기 위한 하나의 편리한 방법은, 유기 리튬 개시제의 존재 하에 스티렌 단량체를 중합화하여, 개시 중합체 블록을 형성하고, 계속해서 공액 디엔을 중합화 혼합물에 첨가하여, 스티렌과 공액 디엔 단량체의 블록 공중합체를 제조하는 것이다. 추가 블록이 스티렌 및 공액 디엔 단량체의 교차 공급을 계속함으로써 첨가될 수 있다. 음이온 중합된 호모중합체 및 블록 공중합체 외에, 음이온 중합된 랜덤 공중합체, 예컨대 상이한 등급의 SBR 및 SIR이, 몇몇 종류의 단량체를 반응 구역에 동시에 첨가함으로써 제조될 수 있다. 이들 랜덤 사슬 중 단량체의 서열 길이 분포는 랜덤화제로서 공지된 화학적 화합물의 반응 혼합물을 사용하여 더 변경될 수 있다. 대안적으로, 음이온 중합된 테이퍼 블록 공중합체, 예컨대 SB 및 SI가 스티렌 단량체의 완전한 소비 전에 반응 구역에 공액 디엔 단량체를 첨가함으로써 수득될 수 있으며, 이 방법으로, 전이 랜덤 공중합체가 스티렌 및 공액 디엔 단량체 블록 사이에 형성된다. 당업자는 이들 상이한 종류의 음이온 중합된 중합체 및 공중합체가 갖는 특징, 특성 및 적용가능성의 차이를 이해한다.

음이온 중합은 통상적으로 -100℃ 내지 150℃, 바람직하게는 -75℃ 내지 75℃ 범위의 온도에서 수행된다. 통상적으로, 반응 용매의 50 내지 90%, 바람직하게는 70 내지 85%가 반응 구역 내의 점도를 조절하는 데 사용된다. 적절한 용매의 예는 펜탄, 헥산, 헵탄, 옥탄, 시클로펜탄, 시클로헥산, 시클로헵탄, 벤젠, 나프탈렌, 톨루엔, 자일렌, 메틸 에테르, 메틸 에틸 에테르, 디에틸 에테르, 테트라히드로푸란, 아세톤 및 메틸 에틸 케톤을 포함하며, 이에 한정되는 것은 아니다. 음이온 중합을 위한 전형적인 체류 시간은 반응 온도 및 개시제 수준에 따라 0.1 내지 5시간, 바람직하게는 0.2 내지 2시간으로 다양하다.

생성된 음이온 중합된 중합체는, 중합체 사슬의 사슬 말단 단량체 단위에서 음이온에 대한 짝이온으로서 리튬 원자가 사슬 말단에 위치하는 분자의 매우 높은 비율을 함유한다. 시스템에 존재하는 불순물, 예컨대 물 또는 알콜은 형성된 리튬 종결된 음이온 중합된 중합체의 양을 감소시키는 경향이 있다. 리튬 종결된 음이온 중합된 중합체를 "리빙(living) 중합체"라고 하며, 본 발명의 올리고머와 같은 기능성 화합물과 추가로 반응할 수 있다.

올리고머-개질된 음이온 중합된 중합체는, 음이온 중합된 "리빙" 중합체가 형성된 후, 즉 통상적으로 첨가된 물, 산 또는 알콜과 같은 물질을 중합체에 존재하는 리튬 원자를 불활성화 및(또는) 제거하기 위해 첨가하기 전에 음이온 중합 반응 구역에 올리고머를 충전시킴으로써, U.S. 특허 제3,281,383호 및 제3,753,936호에 기재된 것과 같은 당업계에 공지된 방법에 따라 제조할 수 있다. 올리고머는 적절한 반응 용매 중에 용해된 후 반응 구역에 첨가될 수 있다. 용매는 바람직하게는 음이온 중합 동안에 사용된 것과 동일하며, 이 용매 중의 올리고머 함량은 바람직하게는, 올리고머 용액의 점도가 반응 구역 내의 음이온 중합된 중합체 용액의 점도 이하이도록 조절된다. 통상적으로 본 발명의 올리고머는 음이온 중합에 사용된 동일한 용매에 가용성이도록 조정되며, 적당한 점도는 10 내지 60% 고형물로 성취된다. 음이온 중합이 전형적으로 시클로헥산 또는 n-헥산 중에서 수행되기 때문에, 이들 용매에 가용성인 올리고머를 사용하는 것이 유리하다. 올리고머 상의 기능기가 음이온 중합된 중합체 상에서 카르보음이온과 쉽게 반응하여 개질된 중합체를 생성한다.

올리고머-개질된 음이온 중합된 중합체 중의 올리고머 대 음이온 중합된 중합체의 비율은, 반응 생성물의 의도하는 적용에 따라 넓은 범위로 다양할 수 있다. 일부 예시적인 구현예에서, 반응 생성물 중의 올리고머 대 음이온 중합된 중합체의 몰 비는 약 0.05 내지 2이다. 이는 반응 생성물 중 올리고머 대 음이온 중합된 중합체의 몰 비가 약 0.1 내지 1인 구현예를 포함한다. 올리고머-개질된 음이온 중합된 중합체의 중량은 또한 의도하는 적용에 따라 상이할 것이다. 전형적으로, 올리고머-개질된 음이온 중합된 중합체의 수평균 분자량은 약 5,000 내지 1,800,000g/몰, 바람직하게는 약 60,000 내지 약 1,500,000g/몰, 더욱 바람직하게는 약 20,000 내지 약 600,000g/몰의 범위일 것이다. 예를 들어, 올리고머-개질된 음이온 중합된 중합체는 약 5,000 내지 1,000,000, 또는 약 20,000 내지 1,800,000의 수평균 분자량을 가질 수 있다.

음이온 중합 반응 및 올리고머 개질 반응은 그 자리(in-situ)에서, 즉 상기 기재된 바와 같이 단일 반응 구역에서, 또는 상이한 반응 구역에서 발생할 수 있다. 단일 반응 구역 디자인은 빠른 반응에 좋은 한편, 후자의 디자인은 말단-캡핑 반응이 커플링 반응에 비해 요구되는 경우 바람직할 수 있다. 일부 구현예에서, 2개 이상의 반응 구역 (즉, 반응실)을 갖는 반응 장치가 사용될 수 있다. 상기 구현예에서, 음이온 중합된 중합체를 형성하기 위한 음이온 중합은 제1 반응 구역에서 행해질 수 있으며, 올리고머의 중합화 및 올리고머와 음이온 중합된 중합체의 반응은 제2 반응 구역에서 행해질 수 있다. 상기 구현예의 변형으로, 도 1에 나타낸 바와 같이, 반응 장치(100)는 제1 반응실(102), 제1 반응실(102)과 유체 소통하는 제2 반응실(104), 및 제1 (102) 및 제2 (104) 반응실 모두와 유체 소통하는 제3 반응실(106)을 포함한다. 각각의 반응실은 바람직하게는 혼합 및 가열 수단이 장착되어 있다. 이들 장치를 사용하여, 용매 및 단량체가 음이온 중합이 발생하는 제1 반응실(102)로 그 각각의 저장 탱크(도시되지 않음)로부터 공급될 수 있다. 이어서, 음이온 리빙 중합된 중합체의 일부가 제1 반응실(102)로부터, 올리고머와의 말단-캡핑 및(또는) 커플링 반응이 행해지는 제2 반응실(104)로 이동한다. 제2 반응실(104)은 용매 및 올리고머 저장 탱크(도시되지 않음)가 장착되어, 올리고머 개질제 및 적절한 용매가 제2 반응실로 공급되도록 한다. 음이온 리빙 중합된 중합체의 또다른 일부는 제1 반응실(102)로부터 제3 반응실(106)로 이동하며, 여기서 음이온 중합 종결제 및(또는) 종래의 소분자 또는 중합성 커플링제와 완전히 또는 부분적으로 반응한다. 상기 제3 반응실(106)은 용매, 종결제 및(또는) 커플링제 저장 탱크(도시되지 않음)가 장착되어 있다. 이어서, 제3 반응실(106)로부터의 음이온성 중합체가 제2 반응실(104)로 이동하여 올리고머-개질된 음이온 중합된 중합체 및 비-올리고머-개질된 음이온 중합된 중합체 및(또는) 종래의 개질된 음이온 중합된 중합체를 함유하는 중합체 혼합물을 제공한다.

도 2는 본원에 제공된 올리고머-개질된 음이온 중합된 중합체를 제조하기 위해 사용될 수 있는 또다른 장치(200)를 나타낸다. 이 장치를 사용하여, 제1 용매 탱크(202)로부터 정제된 용매가 적절한 수준으로 제1 반응 구역(204)에 펌핑된다. 이어서, 정제된 단량체의 원하는 양을 단량체 저장 탱크(206)로부터 제1 반응 구역(204)에 펌핑한다. 이어서, 제1 반응 구역(204)의 내용물이 적절한 중합화 온도로 냉각 또는 가열되면서, 질소로 블랭킷되고 완전히 교반된다. 원하는 중합화 온도에 도달하면, 소정량의 음이온 중합 개시제가 개시제 탱크(208)로부터 제1 반응 구역(204)에 신속히 주입되어 바람직한 중합체 분자량을 수득한다. 음이온 중합화가능한 공단량체가 중합화 단계 동안 임의의 시기에 제1 반응 구역(204)에 첨가되어, 랜덤, 블록 또는 테이퍼 블록 공중합체를 수득할 수 있다. 샘플은 중합화 단계의 동안 임의의 시기에 제1 반응 구역(204)으로부터 제거되어, 분석 및(또는) 사용을 위해 제1 샘플 용기(210)에서 회수될 수 있다. 제2 용매 탱크(212)로부터 정제된 용매가 적절한 수준으로 제2 반응 구역(214)에 펌핑된다. 원하는 양의 올리고머 개질제가 적절한 공급 장치를 사용하여 올리고머 저장 탱크(216)로부터 제2 반응 구역(214)에 공급된다. 이어서, 제2 반응 구역(214) 내의 내용물이 적절한 개질 온도로 냉각 또는 가열되면서, 질소로 블랭킷되고 완전히 교반된다. 일단 제1 반응 구역(204) 내에서 원하는 중합화 정도가 성취되면, 사슬 커플링이 요구되는 경우, 제2 반응 구역(214) 중의 개질제 용액이 제1 반응 구역(204)으로 펌핑될 수 있다. 역으로, 말단-캡핑이 요구되는 경우, 제1 반응 구역(204)의 내용물이 제2 반응 구역(214)으로 펌핑될 수 있다. 샘플이 개질 단계 동안 임의의 시기에 제2 반응 구역(214)으로부터 제거되어, 분석 및(또는) 사용을 위해 제2 샘플 용기(218)에서 회수될 수 있다. 종결제가 종결제 저장 탱크(220, 222)로부터 중합화 및 개질 공정 중 임의의 시기에 첨가되어, 존재하는 음이온성 종을 완전히 또는 부분적으로 켄칭할 수 있다. 상기 공정의 완료시, 제1 또는 제2 반응 구역(204, 214) 중의 내용물이 분석 및 사용을 위해 중합체 분리 장치(224)를 통해 펌핑될 수 있다.

올리고머 용액의 음이온 리빙 중합된 중합체 용액에 대한 첨가 속도 및 올리고머 대 리튬 화학양론적 비를 조절함으로써, 올리고머 및 음이온 리빙 중합된 중합체 사이의 반응이 말단-캡핑 또는 사슬 커플링 반응 중 하나가 유리할 수 있다. 올리고머 및 음이온 중합된 중합체 간의 반응은 매우 빠를 수 있다. 일부 경우에, 올리고머 및 음이온 중합된 중합체는 약 1분 미만 내지 약 20분 이하의 기간 동안 반응할 수 있다. 이는 올리고머 및 음이온 중합된 중합체가 약 5초 내지 5분간 반응하도록 하는 구현예를 포함한다. 올리고머-개질된 음이온 중합된 중합체의 제조를 위한 전형적인 반응 온도는 실온 (즉, 약 20℃) 내지 약 150℃의 온도를 포함한다.

사슬 말단-캡핑은, 올리고머 및 음이온 리빙 중합된 중합체 간의 반응의 가장 유리한 반응 생성물이, 하나의 올리고머 사슬이 하나의 음이온 중합된 중합체 사슬에 공유적으로 결합된 것으로, 상응하는 생성된 중합체 분자의 리빙 특징의 불활성화와 함께, 주로 SO, BO, SBO, SBRO, (SB)mSOIO (여기서, m은 정수임), SIO, SBSO, SISO 올리고머-개질된 음이온 중합된 중합체 (여기서, O는 사슬 말단에서 형성된 올리고머 "블록"을 나타냄)를 생성하는 것을 의미한다. 사슬 말단-캡핑 구조는 1:1 이상의 올리고머 대 리튬 화학양론적 비가 사용되기만 하면 (즉, 리튬에 대한 과량의 올리고머) 유리하다. 특정 구현예에서, 2:1 내지 1:1의 비율이 사용되며, 올리고머의 음이온 리빙 중합된 중합체에 대한 빠른 첨가가 행해진다. 이와는 달리, 음이온 리빙 중합된 중합체의 느린 첨가가 반응 구역 내에 미리 배치된 올리고머 용액에 대해 이루어질 수 있다.

사슬 커플링은, 올리고머 및 음이온 리빙 중합된 중합체 간의 반응의 가장 유리한 반응 생성물이, 하나의 올리고머 사슬이 하나 이상의 음이온 중합된 중합체 사슬에 공유적으로 결합된 것으로, 상응하는 생성된 중합체 분자의 리빙 특성의 불활성화와 함께, 주로 (S)n0, (B)n0, (SB)nO, (I)n0, (SI)nO, (SBS)nO 및 (SIS)nO 올리고머-개질된 음이온 중합된 중합체 (여기서, O는 사슬 개시제에 형성된 올리고머 "블록"을 나타냄)를 생성하는 것을 의미하며, n은 Fn 및 Fw를 특징으로 하는 분포의 모든 수를 나타낸다. 이와 같이, 그 분자량 분포에 의해 정의된 올리고머의 기능성 분포가 제시되면, 유리한 사슬 커플링 반응에 의해 수득된 올리고머-개질된 음이온 중합된 중합체는, 블록의 수 (n)가 올리고머와 동일한 수평균 Fn 및 올리고머와 동일한 중량평균 Fw를 갖는 올리고머에 공유적으로 결합된 모노, 디, 트리, 테트라, 펜타 블록 등의 집합체일 수 있다. 사슬 커플링 구조는 올리고머 대 리튬 화학양론적 비가 1:1 미만으로 사용되기만 하면 (즉, 올리고머에 대한 리튬의 몰 과량), 바람직하게는 1:(1/Fn) 비율이 사용되는 경우 (즉, 올리고머 기능기의 당량 당 리튬 1당량) 및 음이온 리빙 중합된 중합체에 대한 올리고머의 느린 첨가가 행해지는 경우 유리하다. 일부 경우에, 사슬 커플링 반응은, 각각의 올리고머에 커플링된 음이온 중합된 중합체의 평균 수가 약 2 내지 30, 바람직하게는 약 5 내지 15, 더욱 바람직하게는 약 5 내지 10인 올리고머-커플링된 음이온 중합된 중합체를 생성한다.

음이온 중합된 중합체가 올리고머와 혼합 및 반응하는 경우, 말단-캡핑 및 사슬 커플링 반응의 조합이 생성될 수 있다. 일부 경우, 약 10몰% 이상의 음이온 중합된 중합체가 말단-캡핑 반응을 행한다. 일부 경우, 약 2 내지 70몰%의 음이온 중합된 중합체가 사슬 커플링 반응을 행한다. 이는 약 5 내지 50몰%의 음이온 중합된 중합체가 사슬 커플링 반응을 행하는 구현예를 포함하며, 또한 약 20 내지 50몰%의 음이온 중합된 중합체가 사슬 커플링 반응을 행하는 구현예를 포함한다.

본원에 제공된 방법의 일부 구현예에서, 음이온 리빙 중합된 중합체는 올리고머에 노출되거나 또는 올리고머와 반응하기 전에 부분적인 종결을 행한다. 부분적인 종결은, 전체 음이온 리빙 중합된 중합체의 일부가 이들 음이온 중합된 중합체 및 올리고머 간의 반응을 제한하도록 불활성화되는 것을 의미한다. 부분적인 종결은 음이온 중합을 부분적으로 종결하기 위해 반응에 양성자 공여자를 첨가함으로써, 또는 리빙 중합체를 열적으로 불활성화시키기 위해 온도를 증가시킴으로써 행해질 수 있다. 리빙 중합체의 불활성화에 사용될 수 있는 적절한 종결제는 알콜, 물, 지연된 페놀계 화합물 및 산을 포함하며, 이에 한정되는 것은 아니다. 상기 제제의 특정 예는 이소프로판올, 옥타데칸올, 부틸 히드록시 톨루엔 (BHT) 및 이들의 혼합물을 포함한다. 불활성화를 수행한 음이온 중합된 중합체의 일부는, 원하는 특성을 갖는 중합체 블렌드를 제공하기 위해 올리고머-개질되어 있는 음이온 중합된 중합체의 일부와 혼합될 수 있다.

본원에 제공된 방법의 일부 구현예에서, 음이온 리빙 중합된 중합체는 본원에 제공된 올리고머에 노출되거나 또는 올리고머와 반응하기 전에 부분적인 커플링 및(또는) 말단-캡핑 반응을 행한다. 부분적인 커플링 및(또는) 말단-캡핑이란 총 음이온적 중합된 리빙 중합체의 일부가 본원에 제공된 올리고머 외에, 커플링 또는 말단-캡핑제를 사용하여 커플링 및(또는) 말단 캡핑 반응을 하는 것을 의미한다. 커플링제는 바람직하게는 2 내지 4개의 음이온 중합된 중합체 사슬을 커플링하지만, 다수의 사슬을 커플링할 수 있는 커플링제 또한 사용될 수 있다. 부분적인 커플링 단계에 사용하기에 적합한 커플링제는 주석 할라이드, 규소 할라이드 또는 기타 기능화 규소 화합물, 예컨대 실란 등을 포함하며, 이에 한정되는 것은 아니다. 사염화규소 또는 사염화주석이 적합한 커플링제의 특정 예이며, 사염화규소가 본원에 특히 적합하다. 이와 같이 커플링되거나 말단-캡핑된 음이온 중합된 중합체 일부는 올리고머-개질된 음이온 중합된 중합체의 일부, 또는 임의로 불활성화된 음이온 중합된 중합체의 일부와 혼합되어 원하는 특성을 갖는 중합체 블렌드를 제공할 수 있다.

올리고머-개질된 음이온 중합된 중합체와, 불활성화된 음이온 중합된 중합체 및(또는) 올리고머 외의 말단-캡핑 또는 커플링제로 개질된 음이온 중합된 중합체의 혼합물을 함유하는 중합체 블렌드가 단일 반응 구역 내에서 단계적인 반응을 사용하여 그 자리에서 제조될 수 있다. 이와는 달리, 부분적인 종결/부분적인 커플링/말단-캡핑 및 올리고머 개질 반응이 별도의 반응 구역에서 음이온 리빙 중합된 중합체의 별도의 일부 상에서 수행될 수 있으며, 그 결과 생성물이 연속적으로 함께 블렌딩될 수 있다. 블렌드를 제조하기 위해 사용된 올리고머 대 음이온 리빙 중합된 중합체의 비는 커플링 수준, 따라서 최종 블렌드의 특성에 영향을 줄 것이다. 따라서, 올리고머 개질, 부분적인 종결 및 부분적인 커플링 반응의 상대적 정도를 조정함으로써, 블렌드가 다양한 적용에 사용되도록 조정될 수 있다. 하나의 예시적인 적용은 아스팔트에서 상용화제로서이다. 이 적용은 하기 적용 항목에서 더욱 상세히 논의된다.

예시적인 제자리(in situ) 접근은 하기 절차에 따라 행해질 수 있다. 음이온 중합 반응은 각 사슬의 한쪽 말단에 카르보음이온을 갖는 "리빙" 중합체 사슬을 제조하도록 행해진다. 이어서, 리빙 중합체 사슬의 일부 (예, 약 0 내지 약 95중량%)가 음이온 중합된 선형 중합체를 제공하기 위해 사슬 말단을 불활성화시키기 위한 부분적인 종결화 반응 중에서, 및(또는) 방사형 중합체를 제공하기 위해 커플링제에 리빙 사슬을 커플링시키기 위한 부분적인 커플링 반응 중에서 불활성화된다. 이어서 여전히 리빙 중합체 사슬의 일부 (예, 0.5 내지 70%)가 상기 기재된 바와 같이 올리고머로 개질된다. 마지막으로, 종결 반응이 임의의 남아있는 리빙 중합체 사슬 말단의 불활성화를 행한다. 이와 같이, 상기 공정은 올리고머-개질된 음이온 중합된 중합체, 음이온 중합된 선형 중합체 및(또는) 커플링된 방사형 중합체를 포함하는 중합체 블렌드를 제조하기 위해 사용될 수 있다.

다양한 올리고머, 올리고머 첨가 양태 및 화학양론을 사용하여 행해진 사슬 커플링 또는 사슬 말단-캡핑 반응의 경우, 이들 반응의 온도는 올리고머-개질된 음이온 중합된 중합체를 수득하기 위한 광범위한 범위에 걸쳐 다양할 수 있다. 당업자는 반응 온도가 존재하는 기능기에 기초하여 원하는 반응성 정도를 제공하도록 선택될 수 있음을 이해할 것이다. 예를 들어, 약 -78℃ 내지 150℃의 온도 범위가 사용될 수 있다. 더욱 전형적으로 25℃ 내지 120℃의 온도가 사용될 수 있다. 빠른 반응은 40℃ 내지 120℃의 온도에서 행해질 수 있다. 이들 조건 하에, 반응은 올리고머 스트림 및 음이온 리빙 중합된 중합체의 혼합시 매우 빠르게 발생한다. 반응은 수시간 동안 계속될 수 있다. 더욱 일반적으로, 30분 미만, 바람직하게는 10분 미만의 반응 구역 내 체류 시간이 상기 기재된 조건에서 올리고머 및 음이온 리빙 중합된 중합체 간의 완전한 반응에 충분하다. 일부 경우에, 약 3분 이하의 반응 구역 내 체류 시간이 충분하다.

당업자는 음이온 중합된 중합체 및 올리고머-개질된 음이온 중합된 중합체의 기재된 합성이, 기재된 체류 시간 및 화학양론적 조건에 도달하기에 필요한 온도, 용매 비율 및 스트림 유동율에서 조작되는 뱃치식, 반-연속식 또는 연속식 공정을 포함하는 반응 설정에서 발생할 수 있음을 인지할 것이다.

적용

당업자는 올리고머의 최적 특성이 의도하는 적용에 의존함을 인지할 것이다. 올리고머-개질된 음이온 중합된 중합체에 대한 몇몇 예시적인 적용이, 각 적용에 사용된 올리고머의 일부 적합한 특성에 대한 설명과 함께 하기에 제공된다. 이들 적용은 예시의 목적으로 제공되는 것일 뿐, 본 발명의 범주를 제한하고자 의도되는 것은 아니다.

하기에서, 올리고머 및 올리고머-개질된 음이온 중합된 중합체의 인용된 용해도 파라미터는 본원에 참고로 인용된 문헌 [한센 용해도 파라미터 (Hansen Solubility Parameters) - A Users Handbook, C.M. Hansen, CRC Press, 2000, pp.1-13] 중의 용해도 파라미터 결정을 위한 방법에 따라 측정하였다. 올리고머 및(또는) 주어진 올리고머-개질된 음이온 중합된 중합체의 유리전이온도(Tg)는 미국 재료 시험 학회(American Society for Testing and Materials) (ASTM) 표준 공정 ASTM D3417 & ASTM D3418에 기재된 표준 DSC 방법에 따라 측정하였다. 올리고머의 사슬 당 수평균 (Fn) 및 중량평균 (Fw) 기능화도는 본원에 참고로 인용된 문헌 [Handbook of Plastics Testing Technology, 2nd Edition, Wiley-Interscience pp.189-194]에 따라 GPC에 의해 측정된 분자량 분포를 사용하여 공지된 올리고머 조성물로부터 간단한 질량 균형 계산에 의해 수득하였다. 올리고머 및 올리고머-개질된 음이온 중합된 중합체의 표면 에너지는 전형적인 접촉각 접근을 사용하여 결정하였다. 피브로다트(FibroDat) 1100 기기를 사용하였으며, 접촉각은 5㎕ 수적을 사용하여 측정하였으며, 액적 프로필은 0.1, 1.0 및 10초에 영상화 기술을 사용하여 포착하였다.

아스팔트 강화:

아스팔트 개질은 하기 이유로 몇가지 문제점을 제시한다. 전문가들은 대체로 아스팔트를 2개의 주요 분획: i) 포화 화합물, 방향족 나프탈렌 및 극성 방향족으로 분류되는 말텐; 및 ii) n-펜탄 또는 n-헵탄과 같은 용매에 불용성인 고분자량 화합물을 포함하는 아스팔텐의 에멀젼으로서 간주한다 (예를 들어, 문헌 [Analytical Chemistry 1969, Vol.41, No.4, 576-579; Energy & Fuels 2000, 14, 6-10; Energy & Fuels 2000, 14, 160-163; Energy & Fuels 2000, 14, 677-684] 참조). 아스팔트는 전형적으로 원유 진공 증류탑의 부산물로부터 수득되며, 일반적으로 대기압에서 350℃ 이상의 비등점을 갖는다.

도로 및 고속도로 포장에 사용될 아스팔트의 경우, 긴 수명 및 적절한 성능을 보장하는 일련의 물리적 특성을 가져야 한다. 이러한 이유로, 아스팔트는 그 특성을 향상시키기 위해 통상적으로 스티렌-부타디엔 엘라스토머로 개질된다. 이들 엘라스토머-개질된 아스팔트가 산업에서 "아스팔트 결합제"로서 공지되어 있다.

이들 엘라스토머가 아스팔트의 일부 특성에서 현저한 향상을 허용하지만, 개질된 아스팔트가 저장되는 경우, 엘라스토머-아스팔트 혼합물은 2개의 상으로 분리한다. 하나는 아스팔트 내에 함유된 몇몇 화합물로 "팽윤된" 중합체를 주로 포함하는 중합체 상이며, 다른 하나는 엘라스토머와 비혼화적인 아스팔텐으로 주로 이루어진다. 이는 적어도 부분적으로, 아스팔트의 복합성으로 인한, 선행 기술의 중합체 및 아스팔트 간의 불량한 상용성으로 인한 것이다.

본 발명자들은 본원에 제공된 중합체 조성물을 아스팔트에 첨가함으로써 아스팔트의 성능을 향상시키고, 상 분리를 감소 또는 제거할 수 있음을 밝혀냈다. 본 발명의 임의의 특정 이론에 얽매이기를 원하거나 의도하지 않고, 본 발명자들은 이러한 향상이 적어도 부분적으로, 음이온 중합된 중합체 및 올리고머의 비닐 방향족 성분으로 인한 것이며, 이는 비닐 방향족, 예컨대 폴리스티렌이 유리질이며, 높은 Tg (예, 폴리스티렌의 경우 100℃에 근접)를 갖는 경우 높은 탄성값 - 물질의 강성과 관련된 특성에 공헌할 수 있기 때문이라고 믿는다. 또한, 낮은 온도에서, 음이온 중합된 중합체의 공액 디엔 성분은 개질된 아스팔트 중에서 열적 또는 기계적 파쇄력의 적절한 분산을 제공할 수 있다. 이는 공액 디엔 성분의 낮은 온도 (예, Tg보다 유의적으로 낮음)에 의해 가능해진다. 대조적으로, 낮은 Tg 단량체가 부족한 아스팔트 개질제는 낮은 온도를 겪는 아스팔트에 성공적으로 사용될 수 없다. 또한, 본원에 기재된 올리고머-개질된 음이온 중합된 중합체는, 이들이 아스팔트 매트릭스 중에서 물리적 및(또는) 화학적 가교결합을 형성하는 방사형 구조 및 선형 구조 (즉, 불활성화된 음이온 중합된 중합체)의 균형을 함유하기 때문에, 아스팔트 강화제로서 작용하는 것으로 믿어진다. 이는 연화점을 증가시키고, 상 분리를 감소시키는 경향이 있다.

미국과 같은 국가에서, 개질된 아스팔트는 성능 등급 (PG)에 따라 아스팔트를 등급화하는 미국 도로교통 안전협회 (AASHTO)의 기준에 따라 평가된다. 미국 재료 시험 학회 (ASTM)의 기준 또한 아스팔트 평가에 사용된다. 개질된 아스팔트에서 평가된 특성은 하기와 같다:

1) 환구식 연화점 (RBSP). 이는 아스팔트가 연화하여 목적 적용에 부적합하게 되는 온도를 가리키는 것으로, ASTM D36에 따라 측정할 수 있다. 연화점 또는 온도는 환구 장치 (R&B라고도 함)를 사용하여 취해진다.

2) 개질된 아스팔트의 강성과 관련된 파라미터인 25℃에서의 침투. 침투는 ASTM D5에 따라, 칭량된 바늘 또는 원추가 설정된 기간 동안 아스팔트로 가라앉는 거리로서 측정할 수 있다.

3) 브룩필드 점도(Brookfield Viscosity)는 아스팔트의 안정된 정지된 유동성과 관련된 특성이다. 브룩필드 점도는 ASTM D4404에 따라 측정할 수 있다.

4) 탄성은 아스팔트 물질의 탄력성을 측정하는 특성이다. 탄성은 ASTM D113에 따라 측정할 수 있다.

5) 루팅 인자(Ruting factor): 다양한 온도에서 G*/sinδ는 고온에서 개질된 아스팔트의 성능을 측정하는 데 유용하다. 상기 인자는 도로포장이 고온에서 반복된 하중으로 수회에 걸쳐 발생할 수 있는 영구적인 변형에 대해, 또는 도로포장이 원래의 디자인에서 허용되는 최대치보다 큰 하중을 받을 때 얼마나 내성이 있는가를 나타낸다. 따라서, 고온에서 루팅 인자 값이 클수록, 아스팔트가 동일한 시험 온도에서 낮은 루팅 인자를 갖는 물질보다 더 큰 변형에 견딜 수 있음을 나타낸다. 루팅 인자는 AASHTO TP5에 따라 측정할 수 있다.

6) 상한 온도. 루팅 인자를 결정함으로써, AASHTO 표준에 따라 상한 온도를 결정할 수 있다. 상한 온도는 아스팔트가 바퀴자국을 견디기 위해 적절한 강성을 유지할 수 있는 최대 온도에 관한 것이다.

7) 하한 온도. 루팅 인자를 결정함으로써, AASHTO 표준에 따라 하한 온도를 결정할 수 있다. 하한 온도는 아스팔트가 열 균열에 견디기 위해 적절한 유연성을 유지할 수 있는 최소 온도에 관한 것이다.

8) 상 분리는 상기 문제들로 인한, 스티렌-부타디엔 엘라스토머로 아스팔트 개질시 결정적인 인자이다.

약 15 내지 25, 바람직하게는 16 내지 22, 더욱 바람직하게는 17 내지 20의 용해도 파라미터, 약 60℃ 내지 -80℃, 바람직하게는 약 -20℃ 내지 -70℃의 Tg, 약 1 내지 6, 바람직하게는 약 1 내지 2의 Fn, 및 약 1 내지 15, 바람직하게는 약 2 내지 8의 Fw를 제공하도록 디자인된 단량체 및 올리고머 분자량의 균형을 갖는 약 1 내지 40몰%, 바람직하게는 약 3 내지 10몰%의 에폭시 또는 산 기능성 단량체를 함유하는 약 0.1 내지 10중량부, 바람직하게는 약 0.2 내지 5중량부의 올리고머가, 말단-캡핑 반응 및(또는) 커플링 반응에 의해, 약 20,000 내지 300,000, 바람직하게는 약 50,000 내지 200,000의 Mn을 갖는 음이온 중합된 SB, SI, SBS 또는 SIS 중합체를 개질시키는 데 사용되는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체는 아스팔트 강화제 및 상용화제로서 향상된 성능을 가짐이 밝혀졌다.

아스팔트 개질을 위해 사용된 중합체 조성물은 하나 이상의 1) 음이온 중합된 중합체 및 올리고머 간의 말단-캡핑 반응에 의해 제조된 선형 올리고머-개질된 음이온 중합된 중합체, 및 2) 음이온 중합된 중합체 및 올리고머 간의 커플링 반응에 의해 제조된 방사형 올리고머-개질된 음이온 중합된 중합체를 포함할 수 있다. 중합체 조성물은 종결제로 음이온 중합을 종결함으로써 제조된 음이온 중합된 선형 중합체 (본원의 목적을 위해 "비개질된 음이온 중합된 중합체"로서 공지됨)를 임의로 포함할 수 있다. 또한, 중합체 조성물은 본원에 기재된 올리고머 말단-캡핑제 외의 말단 캡핑제를 사용하여 말단-캡핑된 음이온 중합된 선형 중합체, 및(또는) 본원에 기재된 올리고머 커플링제 외의 커플링제로 커플링된 방사형 음이온 중합된 중합체를 포함할 수 있다.

아스팔트 강화에 사용된 올리고머-개질된 음이온 중합된 중합체는 바람직하게는, 하나 이상의 비닐 방향족 단량체 및 하나 이상의 공액 디엔 단량체, 및 상기 동일한 특허 출원에 기재된 바와 같이 수득된 하나 이상의 기능성 올리고머로부터 중합된 음이온 중합된 중합체로 이루어진다. 일부 구현예에서, 방사형 올리고머-개질된 음이온 중합된 중합체의 분획은, 전체 중합체 조성물 (즉, 올리고머-개질된 중합체 및 임의의 비개질된 음이온 중합된 중합체)의 약 2 내지 90몰%, 바람직하게는 약 2 내지 50%를 차지하며, 비개질된 음이온 중합된 선형 중합체 및(또는) 선형 올리고머-개질된 음이온 중합된 중합체의 분획은 전체 중합체 조성물의 약 10 내지 98몰%, 바람직하게는 약 50 내지 98몰%를 차지한다. 특정 구현예에서, 방사형 올리고머-개질된 음이온 중합된 중합체는 올리고머 당 커플링된 평균 약 2 내지 25개의 음이온 중합된 중합체 사슬, 바람직하게는 약 2 내지 18개의 음이온 중합된 중합체 사슬을 갖는다.

강화된 아스팔트가 사용될 수 있는 2개의 특정 적용은 도로포장 적용 및 지붕공사/방수 코팅 적용이다. 일부 경우에, 강화된 아스팔트가 도로포장 적용에 사용되는 경우, 그 성능 특징을 향상시키기 위해, 1 내지 10부, 바람직하게는 2 내지 5부의 올리고머-개질된 음이온 중합된 중합체가, 99 내지 90부, 바람직하게는 98 내지 95부의 아스팔트와 혼합될 수 있다. 일부 경우에, 강화된 아스팔트가 지붕공사 또는 방수 코팅 적용에 사용되는 경우, 그 성능 특징을 향상시키기 위해, 5 내지 20부, 바람직하게는 8 내지 16부의 올리고머-개질된 음이온 중합된 중합체가, 95 내지 80부, 바람직하게는 92 내지 84부의 아스팔트와 혼합될 수 있다.

특정 구현예에서, 올리고머-개질된 음이온 중합된 중합체는 하나 이상의 하기 특성을 아스팔트 조성물에 부여할 수 있다: a) 루팅 인자 또는 동적 전단 강성 (G*/sinδ)이 1.0KPa를 취하는 온도로서 측정 (여기서, G*는 복합모듈러스이며, δ는 AASHTO TP5에 따라 측정된 위상각임)된, 약 50℃ 내지 90℃의 최대 적용 온도; b) 약 40 내지 70℃의 RBSP (ASTM D36에 따라 측정); c) 도로포장 적용의 경우 약 30 내지 75dmm, 또는 지붕공사 및 방수 코팅 적용의 경우 약 65 내지 100dmm의 25℃에서 아스팔트 침투 (ASTM D5에 따라 측정); 및 d) 도로포장 적용의 경우 약 5% 이하, 바람직하게는 약 2% 이하, 및 지붕공사 및 방수 코팅 적용의 경우 약 25% 이하, 바람직하게는 약 10% 이하의 형태 안정 또는 상 분리 지수. 상 분리 지수는 교반 없이 수직 위치 중 48시간 동안 163℃에서 숙성하고 30℃에서 동결된 배합된 아스팔트를 함유하는 밀봉된 관의 내부에서 이루어진, 원통형 프로브의 최상면 및 최하면에서 측정된 RBSP 간의 % 차이로서 측정된다. RBSP의 % 차이는 아스팔트/중합체 블렌드 중 아스팔트가 풍부한 상 및 중합체가 풍부한 상 사이의 상용성의 측정을 제공한다. 올리고머 개질 없이 동일한 음이온 중합된 중합체로 제조된 동일한 아스팔트 조성물에 비해, 상기 언급된 특성은 동적 전단 유동학적 강성 약 20 내지 80% 향상; RBSP 약 2℃ 내지 5℃ 증가; 아스팔트 침투 약 5 내지 20% 향상; 및 상 분리 약 50% 내지 100%의 향상을 나타낼 수 있다.

올리고머-개질된 음이온 중합된 중합체와 함께 사용하기에 적합한 아스팔트는 AC-20 아스팔트 또는 도로포장에 광범위하게 사용된 기타 아스팔트, 예컨대 천연 바위 아스팔트, 호수 아스팔트, 석유 아스팔트, 에어블로운 아스팔트, 크랙킹된 아스팔트, 및 기타 아스팔트를 포함하며, 이에 한정되는 것은 아니다.

플라스틱 및 공학 열가소성 플라스틱의 충격 개질:

약 0.1 내지 20중량부, 바람직하게는 약 0.3 내지 10중량부의 올리고머가, 커플링 반응 및(또는) 말단-캡핑 반응에 의해, 약 20,000 내지 300,000g/몰, 바람직하게는 약 50,000 내지 100,000g/몰의 Mn을 갖는 음이온 중합된 폴리부타디엔, 폴리이소프렌, SB, SI, SBS, (SB)mS 또는 SIS 또는 (SI)mS 중합체를 개질하기 위해 사용되는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체가 극성 플라스틱 블렌드, 극성 플라스틱의 알로이 및 복합체를 위한 충격 개질제로서 향상된 성능을 갖는 것으로 밝혀졌다. 일부 상기 적용에서, 올리고머는 0.5 내지 50몰%, 바람직하게는 1 내지 15몰%의 에폭시, 무수물 또는 산 기능성 단량체를 함유한다. 기타 상기 적용에서, 올리고머는 (메트)아크릴레이트 단량체 전체로 이루어진 폴리아크릴레이트일 수 있다. 올리고머 분자량은 바람직하게는, 약 0 내지 6단위, 바람직하게는 0 내지 2단위만큼 개질될 플라스틱의 용해도 파라미터와 상이한 용해도 파라미터, 약 120℃ 내지 -70℃, 바람직하게는 100℃ 내지 -60℃의 Tg, 약 1 내지 10, 바람직하게는 약 1.2 내지 5의 Fn, 및 약 1.5 내지 40, 바람직하게는 약 2 내지 10의 Fw를 제공하도록 디자인되는 것이 바람직하다.

이러한 일부 적용에서, 약 99 내지 85중량부, 바람직하게는 98 내지 90중량부의 극성 플라스틱과 함께 배합된 약 1 내지 15중량부, 바람직하게는 약 2 내지 10중량부의 올리고머-개질된 음이온 중합된 중합체가, 올리고머 개질 없이 동일한 음이온 중합된 중합체를 사용하여 동일한 조성물로 수득한 것에 비해, 5% 내지 150% 향상된 아이조드(Izod) 충격 내성 (ASTM D256에 따라 측정)을 상기 플라스틱 조성물에 부여한다.

충격 개질제와 사용하기에 적절한 극성 플라스틱은 폴리아미드 (PA), 폴리에스테르 (PE), 폴리카르보네이트 (PC), 폴리술폰, 폴리에테르, 폴리우레탄 (PU), 및 기타 극성 플라스틱 및 그의 블렌드 및 알로이를 포함하며, 이에 한정되는 것은 아니다. 개질될 수 있는 특정 플라스틱은 PA6, PA6,6, PA12, PBT, PET, PETG, PS, PS 공중합체, SAN, ABS, PC/ABS, HIPS, PPE, PPE/PS, PPE/PA, PA/ABS, PC/ABS, PEI, PEK, PEEK, PSu, POM 및 TPU를 포함하며, 이에 한정되는 것은 아니다.

감압성 접착제 (PSA) 및 고온 용융 접착제 ( HMA )의 향상된 접착:

접착제가 적용될 기판의 용해도 파라미터와 약 0 내지 4단위, 바람직하게는 0 내지 2단위만큼 상이한 용해도 파라미터, 약 20℃ 내지 -80℃, 바람직하게는 약 -10℃ 내지 -80℃의 Tg, 약 0.25 내지 5, 바람직하게는 약 0.5 내지 2의 Fn, 및 약 0.5 내지 15, 바람직하게는 약 1 내지 10의 Fw를 제공하도록 디자인된 단량체 및 올리고머 분자량의 균형을 갖는, 0.5 내지 10몰%의 에폭시, 산 또는 에스테르 기능성 단량체를 함유하는 약 0.1 내지 20중량부, 바람직하게는 약 0.1 내지 10중량부의 올리고머가, 약 40 내지 60몰%, 바람직하게는 약 45 내지 60몰%의 비율로 선형 중합체를 생성하도록 선택적인 말단-캡핑 반응에 의해 약 20,000 내지 300,000g/몰, 바람직하게는 약 40,000 내지 200,000g/몰의 Mn을 갖는 음이온 중합된 폴리부타디엔, 폴리이소프렌, SB, SI, SBS, (SB)mS, SIS 또는 (SI)mS 중합체를 개질하는 데 사용되는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체가 조성물의 Tg에 따라 PSAs 또는 HMAs로서 향상된 성능을 제공함이 밝혀졌다. 방사형 중합체는 또한 올리고머와의 커플링 반응으로 인해 존재할 수 있다. 방사형 중합체는 5몰% 이상의 올리고머-개질된 음이온 중합된 중합체가 약 800,000 내지 1,600,000g/몰의 Mn을 갖는, 약 80,000 내지 1,600,000g/몰의 Mn을 전형적으로 갖는다.

일부 이러한 적용에서, 올리고머-개질된 음이온 중합된 중합체 약 10 내지 40, 바람직하게는 15 내지 30, 더욱 바람직하게는 18 내지 25중량부가, 종래의 접착제 배합 성분, 예컨대 점착제, 안정화제, 가소화제 및 산화방지제와 혼합되어, 올리고머 개질 없이 동일한 음이온 중합된 중합체를 사용하는 동일한 조성물로 제조된 접착제에 비해 향상된 성능을 상기 플라스틱 조성물에 부여한다. 적절한 점착제의 예는 중합체와 상용가능한 높고 낮은 연화점을 갖는 수지를 포함한다. 이들은 수소화 수지, 로진 에스테르, 폴리테르펜 수지, 테르펜 페놀 수지 및 인덴-쿠마론 수지를 포함한다. 일부 예시적인 구현예에서, 조성물 중 점착제 수지의 양은 약 45 내지 65중량%의 범위이다. 일반적으로 증점 오일로서 공지된 가소화제는 미네랄 오일, 파라핀 오일 및 나프텐 오일을 포함한다. 일부 예시적인 구현예에서, 조성물 중 가소화제의 양은 약 15 내지 30중량% 범위이다. 산화방지제가 열 및 UV 산화 공정을 억제하는 데 사용될 수 있으며, 전형적으로 약 0.05 내지 3중량%의 양으로 접착제 조성물에 첨가된다. 산화방지제의 예는 페놀 화합물, 포스파이트, 아민 및 티오 화합물을 포함한다. 상업적으로 이용가능한 접착제 성분의 일부 예는 하기 표 A와 같다.

| 수지 | |||

| 로진 에스테르 | 스티렌화 테르펜 | 폴리테르펜 수지 | 폴리테르펜 수지 |

| 실바라이트(Sylvalite) RE100La 실바라이트 RE115a 실바라이트 RE 85La 포랄(Foral) 85b 포랄 105b 펜탈린(Pentalyn)Hb 페르말린(Permalyn) 3100b | 실바레스(Sylvares)ZT 5100a 실바레스 ZT105LTa 실바레스 ZT115LTa | 실바레스 TR1100a 실바레스 TR7115a | 실바레스 TP2040a 실바레스 TP115a |

| 지방족 탄화수소 수지 | 수소화 탄화수소 수지 | ||

| 피코텍(Piccotac) 1100b 피코텍 115b | 이스토텍(Eastotac) H100b 이스토택 H130b | ||

| 가소화제 | |||

| 나프텐 | 파라핀 | ||

| 셸플렉스(Shellflex) 371c 셜플렉스 3271c RPO-104Ce | 셜플렉스 210c 셜플렉스 270c 셜플렉스 330c 프리몰(Primol) 352d RPO-138e P.OIL 50e | ||

| 산화방지제 | |||

| 페놀성 | 포스파이트 | 티오 | 블렌드 |

| 이르가녹스(Irganox) 1010f 이르가녹스 1076f 이르가녹스 565f 이르가녹스 1520f 이르가녹스 1098f 아녹스(Anox) 20g 울트라녹스(Ultranox) 276h | 알카녹스(Alkanox) TNPPg 알카녹스 240g 울트라녹스 626h 웨스톤(Weston) 618Fh | 로위녹스(Lowinox) DSTDPg | 울트라녹스 877 Ah |

| a: 아리조나 케미컬(Arizona Chemical); b: 이스트만/헤르큘레스(Eastman/Hercules); c: 셸(Shell); d: 에쏘(Esso), 엑슨모빌(ExxonMobil); e: IPISA (Ingenieria y Procesos Industriales, S.A.); f: 시바 스페셜티 케미컬스 인크. (Ciba Specialty Chemicals, Inc.); g: 그레이트 레이크 케미컬 코포레이션(Great Lakes Chemical Corporation.); h: GE 스페셜티 케미컬스(Specialty Chemicals)로부터 구입가능. | |||

올리고머-개질된 음이온 중합된 중합체에 의해 제공될 수 있는 특성 및 향상의 예는 하기 중 하나 이상을 포함한다: a) 4.0kg/㎠ 초과의 인장 강도(ASTM-D3759에 따름); b) 100% 응집 파손을 갖는 1.18kg/cm 초과 박리 강도 (ASTM D903에 따름); c) 3.2kg/㎠ 초과의 루프 점착 강도; d) 10일 초과의 전단 강도 (ASTM D3654에 따름, 23℃에서 500g의 중량 및 스테인레스강 플라그 사용); 및 e) 150℃에서 10 내지 60, 바람직하게는 20 내지 50포아즈의 브룩필드 점도 (ASTM D1084에 따름).

올리고머 개질 없이 동일한 음이온 중합된 중합체로 제조된 동일한 접착제 조성물에 비해, 상기 언급한 특성은 인장 강도 약 50 내지 300% 향상; 박리 강도 약 20 내지 100% 향상; 점착성 약 50 내지 300% 향상; 및 전단 강도 약 100% 내지 800% 향상을 나타낼 수 있다.

금속, 목재, 유리 및 극성 플라스틱 기판에 대한 향상된 접착을 갖는 엘라스토머 및 열가소성 엘라스토머:

엘라스토머가 적용될 기판의 표면 에너지와 약 0 내지 10단위, 바람직하게는 약 0 내지 5 단위만큼 상이한 표면 에너지 수준(dyne), 약 -80℃ 내지 80℃, 바람직하게는 약 -70℃ 내지 70℃의 Tg, 약 1 내지 10의 Fn, 및 약 2 내지 40, 바람직하게는 약 3 내지 25의 Fw를 제공하도록 디자인된 단량체 및 올리고머 분자량의 균형을 갖는 1 내지 50몰%, 바람직하게는 1 내지 10몰%의 에폭시, 산 또는 무수물 기능성 단량체를 함유하는 약 1 내지 45중량부, 바람직하게는 약 3 내지 35중량부의 올리고머를, 말단-캡핑 반응 및(또는) 커플링 반응에 의해, 약 2,000 내지 40,000g/몰, 바람직하게는 약 4,000 내지 25,000g/몰의 Mn을 갖는 선형 음이온 중합된 플라스틱, 예컨대 폴리스티렌 또는 열가소성 엘라스토머, 예컨대 폴리부타디엔, 폴리이소프렌, 랜덤 SBR, 테이퍼 SBR, SB, SI, SBS, (SB)mS, SIS 또는 (SI)mS 중합체를 개질하기 위해 사용하는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체가 올리고머-개질된 음이온 중합된 중합체, 및 관련 플라스틱 조성물이 그들의 비-올리고머 개질된 대응물에 비해 향상된 기판에 대한 접착을 나타내는 만큼 향상된 극성 기판에 접착을 가짐이 밝혀졌다. 예를 들어, 올리고머-개질된 음이온 중합된 중합체의 접착 등급 (ASTM D3359 방법 B에 따름)은 그의 비 올리고머-개질된 대응물에 비해 1 내지 3단위 향상될 수 있다. 이 특성은 타이어 및 기타 고무 적용, 예컨대 보호성 코팅 및 타이층에서 성능을 향상시킬 수 있다.

올리고머-개질된 음이온 중합된 중합체와 사용하기에 적합한 기판은 금속, 플라스틱, 목재 및 유리를 포함한다. 금속 기판이 본원에 제공된 접착제와 사용하기에 특히 적합하다. 기판 물질의 구체적인 예는 스테인레스강, 카본강, 철, 구리 및 기타 금속, 극성 플라스틱, 예컨대 폴리아미드, 폴리카르보네이트, ABS, PC/ABS 알로이, SAN, 폴리에스테르 및 기타 플라스틱, 극성 기판, 에컨대 목재, 유리 및 기타 극성 기판을 포함하며, 이에 한정되는 것은 아니다.

부드러운 감촉 및 사출성형 적용을 위한 향상된 유동학적 및 기계적 특성을 갖는 열가소성 플라스틱 및 열가소성 엘라스토머:

선택적인 사슬 커플링 반응에 의해, 약 20,000 내지 300,000g/몰, 바람직하게는 약 20,000 내지 100,000g/몰의 Mn을 갖는 99.9 내지 95부의 선형 음이온 중합된 플라스틱, 예컨대 폴리스티렌, 또는 열가소성 엘라스토머, 예컨대 SB, SI, SBS, (SB)mS, SIS 또는 (SI)mS 중합체를 개질하기 위해, 약 0.1 내지 5중량부, 바람직하게는 약 0.1 내지 2중량부의 올리고머를 사용하는 경우, 압출 성형, 사출 성형 또는 압축 성형에 의해 가공된 생성된 올리고머-개질된 음이온 중합된 중합체는, 올리고머 개질 없이 동일한 음이온 중합된 중합체를 사용한 유사한 조성물에 비해 향상된 유동학적 및 기계학적 특성을 갖는 것으로 밝혀졌다. 이러한 적용의 일부에서, 올리고머는 약 0.5 내지 60몰%, 바람직하게는 약 3 내지 15몰%의 에폭시 또는 산 기능성 단량체를 함유한다. 또다른 이러한 적용에서, 올리고머는 (메트)아크릴레이트 단량체로 전체적으로 구성된 폴리아크릴레이트일 수 있다. 올리고머 분자량은 바람직하게는, 약 -70℃ 내지 120℃, 바람직하게는 약 -60℃ 내지 100℃의 Tg, 약 1 내지 15, 바람직하게는 약 1.2 내지 10의 Fn, 및 약 1 내지 60, 바람직하게는 약 2 내지 25의 Fw를 제공하도록 디자인된다.

향상된 유동성 조절 및(또는) 유동학적 특성 조절을 갖는 열가소성 플라스틱 및 공학 열가소성 플라스틱:

사슬 커플링 및(또는) 말단-캡핑 반응에 의해, 약 3,000 내지 40,000g/몰, 바람직하게는 약 5,000 내지 30,000g/몰의 Mn을 갖는 99.95 내지 60중량부, 바람직하게는 99 내지 70중량부의 음이온 중합된 열가소성 플라스틱, 예컨대 폴리스티렌을 개질하기 위해, 약 0.05 내지 40중량부, 바람직하게는 약 0.05 내지 30중량부의 올리고머를 사용하는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체는, 올리고머 개질 없이 동일한 음이온 중합된 중합체를 사용한 유사한 조성물에 비해 향상된 유동성 및 유동학적 특성을 갖는 것으로 밝혀졌다. 이러한 적용의 일부에서, 올리고머는 약 1 내지 60몰%, 바람직하게는 약 5 내지 15몰%의 에폭시 또는 산 기능성 단량체를 함유한다. 또다른 이러한 적용에서, 올리고머는 (메트)아크릴레이트 단량체로 전체적으로 구성된 폴리아크릴레이트일 수 있다. 올리고머 분자량은 바람직하게는, 약 -80℃ 내지 80℃, 바람직하게는 약 -70℃ 내지 70℃의 Tg, 약 1 내지 10의 Fn, 및 약 1 내지 20, 바람직하게는 약 2 내지 10의 Fw를 제공하도록 디자인된다.

일부 이러한 적용에서, 그 특징을 향상시키기 위해, 약 1 내지 10중량부, 바람직하게는 약 2 내지 7중량부의 올리고머-개질된 음이온 중합된 중합체가 99 내지 90중량부, 바람직하게는 약 98 내지 93중량부의 열가소성 플라스틱과 혼합될 수 있다.

생성된 열가소성 플라스틱/올리고머-개질된 음이온 중합된 중합체 블렌드는 광범위한 범위에 걸쳐 다양한 용융 유동 지수 (ASTM D1238에 따름)를 가질 수 있다. 일부 경우, 올리고머-개질된 음이온 중합된 중합체는 용융 유동 지수를 감소시키는 데 사용될 수 있는 한편, 또다른 경우에, 올리고머-개질된 음이온 중합된 중합체는 용융 유동 지수를 증가시키기 위해 사용될 수 있다. 각각의 경우, 블렌드의 일부 구현예에서, 용융 유동 지수는 올리고머-개질된 음이온 중합된 중합체의 포함으로 인해 약 5% 이상 변할 수 있다. 이는 용융 유동 지수가 약 10% 이상, 약 30% 이상, 약 50% 이상 및 심지어 약 100% 이상 변하는 구현예를 포함한다.

향상된 유동학적 특성을 갖는 플라스틱:

사슬 커플링 및(또는) 말단-캡핑 반응에 의해, 약 3,000 내지 50,000g/몰, 바람직하게는 약 5,000 내지 28,000g/몰의 Mn을 갖는 99.9 내지 60중량부, 바람직하게는 99 내지 70중량부의 음이온 중합된 열가소성 플라스틱, 예컨대 폴리스티렌을 개질하기 위해, 약 0.1 내지 40중량부, 바람직하게는 약 1 내지 30중량부의 올리고머를 사용하는 경우, 생성된 올리고머-개질된 음이온 중합된 중합체가, 올리고머 개질 없이 동일한 음이온 중합된 중합체를 사용한 유사한 조성물에 비해 향상된 유동성 및 유동학적 특성을 갖는 것으로 밝혀졌다. 생성된 올리고머-개질된 음이온 중합된 중합체는, 올리고머 개질 없는 유사한 음이온 중합된 중합체에 비해, 0.01 및 4.0초-1에서 25㎜ 직경 평행판을 갖는 유동학적 기기(Rheoletric Scientific) SR 5000을 사용하여 평행판 점도계로 특징화된 향상된 유동학적 특성을 나타낸다. 전단 박층화 정도는 0.01초-1에서의 점도 대 4초-1에서의 점도 비율로 결정할 수 있다. 이러한 적용의 일부에서, 올리고머는 약 1 내지 60몰%, 바람직하게는 약 5 내지 45몰%의 에폭시 또는 산 기능성 단량체를 함유한다. 또다른 이러한 적용에서, 올리고머는 (메트)아크릴레이트 단량체로 전체적으로 구성된 폴리아크릴레이트일 수 있다. 올리고머 분자량은 바람직하게는, 약 -80℃ 내지 80℃, 바람직하게는 약 -70℃ 내지 70℃의 Tg, 약 1 내지 10의 Fn, 및 약 1 내지 40, 바람직하게는 약 2 내지 25의 Fw를 제공하도록 디자인된다.

생성된 올리고머-개질된 음이온 중합된 중합체는, 올리고머 개질 없는 유사한 선형 물질에 비해 평행판 점도계에 의해 특징화된 향상된 유동학적 특성을 나타낼 수 있다. 예를 들어, 이들 올리고머-개질된 음이온 중합된 중합체는, 올리고머 개질 없는 유사한 선형 물질에 비해 향상된 전단 박층화를 나타낼 수 있다. 이는 약 50% 이상, 약 100% 이상, 약 250% 이상, 심지어 약 500% 이상의 전단 박층화 증가를 포함한다.

본 발명은, 예시의 목적으로만 제시되며, 본 발명의 범주를 제한하고자 의도하는 것은 아닌 하기 실시예를 참고로 추가로 설명될 것이다.

실시예

1 -

올리고머

, 음이온 중합된 중합체 및

올리고머

-

개질된

음이온 중합된 중합체의 제조

기능성 올리고머 I의 제조:

하기 올리고머 O1 내지 O14로 라벨링된 14개의 상이한 기능성 올리고머를 디자인하고, U.S. 특허출원 제09/354,350호의 교시에 따라 8 내지 1200ℓ 자유 라디칼 연속식 중합화 반응기 시스템에서 제조하였다. 구체적인 합성 조건 및 올리고머 특징화 파라미터는 하기 표 1a 내지 1b에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: STY = 스티렌, 2-EHA = 2-에틸헥실 아크릴레이트, MMA = 메틸 메타크릴레이트, i-BMA = 이소-부틸 메타크릴레이트, MA = 메틸 아크릴레이트, GMA = 글리시딜 메타크릴레이트, AA = 아크릴산, MAH = 말레산 무수물, 및 BA = 부틸 아크릴레이트.

음이온 리빙 중합된 중합체 I의 제조:

8개의 상이한 음이온 리빙 중합된 중합체 (APP)를 디자인하고, 본 발명의 교시에 따라 뱃치식, 반-연속식 또는 연속식 형태로 조작되는 1 내지 200ℓ 반응기 시스템 중에서 제조하였다. 간략히, 반응기에 공급하기 전에, 알루미나 및 분자체로 충전된 컬럼 세트를 통해 흐르게 함으로써 용매 및 단량체를 정제하여 그 수분 함량을 최대 8ppm으로 감소시켰다. 이어서, 정제된 용매를 반응기 구역으로 로딩하고, 이어서 제1 단량체 공급물을 로딩하였다. 상기 반응 혼합물을 초기 반응 온도 (Ti)로 가열하였다. Ti에 도달하면, n-부틸 리튬 또는 기타 적절한 개시제를 순수하게 또는 적절한 용매 용액으로 반응기 구역에 첨가하였다. 개시제의 양은 목적 값의 수평균 및 중량평균 분자량을 갖는 개별적인 블록 및(또는) 최종 음이온 리빙 중합된 중합체를 형성하도록 화학양론적으로 계산되었다. 이어서, 중합화 단계를 최종 온도 (Tf)까지 및(또는) 소정의 체류 시간 (RTp) 동안 등온 또는 유사-단열 형태로 진행하였다. 중합화 단계 동안, 상이한 단량체의 연속적인 첨가가 호모중합체, 랜덤 공중합체, 블록 공중합체 또는 테이퍼 블록 공중합체 중 무엇을 원하는지에 따라 프로그래밍된 뱃치식 또는 반-뱃치식으로 행해졌다. 이 공정의 말기에, 음이온 리빙 중합된 중합체를 수득하였다.

특정 합성 조건 및 APP 특징화 파라미터는 하기 표 2에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: STY = 스티렌, B = 1,3 부타디엔, n-BuLi = n-부틸 리튬, CH = 시클로헥산, 및 TMEDA = N,N,N'N'-테트라메틸 에틸렌 디아민. 표 2에서 "제1 피크 온도"는 제1 단량체 첨가 및 중합화 후에 기록된 온도를 말하며, "최종 피크 온도"는 마지막 단량체 첨가 및 중합화 후에 기록된 온도를 말한다.

| 음이온 리빙 중합된 중합체 | APP 1 | APP 2 | APP 3 | APP 4 | APP 5 | APP 6 | APP 7 | APP 8 |

| 제1 첨가 STY (%)a | 25.93 | 25.93 | 25.09 | 24.80 | 24.00 | 30.0 | 30.0 | 29.57 |

| 제1 첨가 B(%)a | 74.07 | 74.07 | 74.91 | 75.20 | 76.00 | - | - | - |

| TMEDA(%)a | - | - | - | - | - | 0.19 | 0.19 | 0.19 |

| 제2 첨가 B(%)a | - | - | - | - | - | 70.0 | 70.0 | 70.24 |

| CH(%)b | 86.11 | 86.11 | 83.46 | 83.60 | 78.21 | 85.30 | 85.30 | 85.06 |

| 반응기 부피 (리터) | 100 | 100 | 100 | 170 | 2 | 100 | 100 | 170 |

| 초기 반응 온도(℃) | 52 | 50 | 50 | 50 | 50 | 55 | 52 | 52 |

| 제1 피크 온도(℃) | 67 | 64 | 62 | |||||

| 최종 피크 온도(℃) | 103 | 106 | 112 | 118 | 105 | 98 | 102 | 115 |

| 목표 제1 블록 Mn(g/몰) | - | - | - | - | - | 12000 | 12000 | 12000 |

| 목표 APP Mn(g/몰) | 110000 | 110000 | 110000 | 110000 | 110000 | 60000 | 60000 | 60000 |

| APP 종류 | 테이퍼 블록 SB | 테이퍼 블록 SB | 테이퍼 블록 SB | 테이퍼 블록 SB | 테이퍼 블록 SB | 디블록 SB | 디블록 SB | 디블록 SB |

| B 블록 중의 1,2 구조체 | 10 | 10 | 10 | 10 | 10 | 50 | 49 | 30 |

| 표에서, a = 전체 단량체 혼합물의 중량%, b = 전체 반응 혼합물의 중량%이다. | ||||||||

음이온 리빙 중합된 중합체 II의 제조:

10개의 상이한 리빙 APPs를 디자인하고, 도 2에 나타낸 바와 같은 로타플로(Rotaflo)® 마개로 분리된 일련의 2개의 교반된 반응기로 이루어진 반응기 시스템을 사용하여 제조하였다. 제1 반응기는 샘플의 회수를 위해 부착된 앰플을 갖는 측면 암(arm)이 장착되었다. 개시제 주입 암(arm), 및 단량체 및 용매 공급 앰플 또한 부착되었다. 이 반응기를 사용하여 음이온 중합 반응을 행하여 리빙 APP를 수득하였다. 계속해서, 말단-캡핑이 시도된 경우, 제2 반응기를 사용하여 올리고머 개질을 행하였다. 개시제를 주입 암을 통해 중합화 반응기에 주입한 다음, 용매를 증류 후 반응기에 직접적으로 공급하였다. 이어서, 반응기를 밀봉하고, 질소로 블랭킷하고, 반응 온도로 가열하였다. 이 온도에서, 정제된 단량체(들)을 첨가하고, 반응을 소정 체류 시간 동안 진행하도록 하였다. 반응의 말기에, 리빙 APP의 샘플을 적절한 종결제 (TA)로 켄칭하여, 기능성 올리고머로의 개질 전에 그 물리적 특징을 확립하였다.

특정 합성 조건 및 APP 특징화 파라미터는 하기 표 3a 및 표 3b에 제시된다. 하기에 사용된 약어는 다음과 같이 정의된다: STY = 스티렌, sec-BuLi = sec-부틸 리튬, 및 BZ = 벤젠.

음이온 리빙 중합된 중합체 III의 제조:

5개의 상이한 리빙 APPs를 디자인하고, 본 발명의 교시에 따라 뱃치식, 반-연속식 또는 연속식 형태로 조작되는 1 내지 200ℓ 반응기 시스템 중에서 제조하였다. 간략히, 반응기에 공급하기 전에, 알루미나 및 분자체로 충전된 컬럼 세트를 통해 흐르게 함으로써 용매 및 단량체를 정제하여 그 수분 함량을 최대 8ppm으로 감소시켰다. 이어서, 정제된 용매를 반응기 구역으로 로딩하고, 이어서 제1 단량체 공급물을 로딩하였다. 상기 반응 혼합물을 초기 반응 온도 (Ti)로 가열하였다. Ti에 도달하면, n-부틸 리튬 또는 기타 적절한 개시제를 순수하게 또는 적절한 용매 용액으로 반응 구역에 첨가하였다. 개시제의 양은 목적 값의 수평균 및 중량평균 분자량을 갖는 개별적인 블록 및(또는) 최종 음이온 리빙 중합된 중합체를 형성하도록 화학양론적으로 계산되었다. 이어서, 중합화 단계를 최종 온도 (Tf)까지 및(또는) 소정의 체류 시간 (RTp) 동안 등온 또는 유사-단열 형태로 진행하였다. 중합화 단계 동안, 상이한 단량체의 연속적인 첨가가 호모중합체, 랜덤 공중합체, 블록 공중합체 또는 테이퍼 블록 공중합체 중 무엇을 원하는지에 따라 프로그래밍된 뱃치식 또는 반-뱃치식으로 행해졌다. 이 공정의 말기에, 음이온 리빙 중합된 중합체를 수득하였다.

특정 합성 조건 및 APP 특징화 파라미터는 하기 표 4에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: STY = 스티렌, B = 1,3 부타디엔, n-BuLi = n-부틸 리튬, 및 CH = 시클로헥산.

| 음이온 리빙 중합된 중합체 | APP19 | APP20 | APP 21 | APP 22 | APP 23 |

| 제1 첨가 STYa | 24 | 33 | 33 | 24 | 32 |

| TMEDA(%)a | 0.014 | 0.008 | 0.026 | 0.014 | 0.008 |

| 제2 첨가 B (%)a | 76 | 67 | 67 | 76 | 68 |

| CH(%)b | 87 | 87 | 87 | 87 | 88 |

| 반응기 부피(ℓ) | 170 | 170 | 170 | 170 | 170 |

| 제1 첨가 초기 반응 온도(℃) | 53 | 52 | 53 | 50 | 50 |

| 제1 첨가 최종 반응 온도(℃) | 59 | 59 | 63 | 55 | 57 |

| 제2 첨가 최종 반응 온도(℃) | 108 | 99 | 102 | 102 | 95 |

| 목표 제1 블록 Mn(g/몰) | 9,000 | 12,000 | 18,000 | 9,000 | 12,000 |

| 목표 APP Mn(g/몰) | 90,000 | 64,000 | 110,000 | 90,000 | 64,000 |

| APP 종류 | 디블록 SB | 디블록 SB | 디블록 SB | 디블록 SB | 디블록 SB |

| B 단위 또는 B 블록 중의 1,2 구조체 | 17 | 15 | 13 | 19 | 15 |

| 표 4에서, a = 전체 단량체 혼합물의 중량%, b = 전체 반응 혼합물의 중량%이다. | |||||

올리고머

-

개질된

음이온 중합된 중합체 I의 제조:

표 2에 기재된 리빙 APPs를 본 발명의 교시에 따라 표 1에 기재된 기능성 올리고머 O1 내지 05로 개질시켜 올리고머-개질된 음이온 중합된 중합체 (OMAPPs)를 형성하였다. 간략히, 상기 음이온 중합된 중합체 개질 단계는 하기와 같이 설명될 수 있다: 중합화 단계의 말기에, 개질화 온도 (Tm)를 반응 구역 내에 설정한다. 일단 음이온 리빙 중합된 중합체를 함유하는 반응 혼합물이 Tm에 도달하면, 올리고머를 반응 구역에 순수하게 또는 적절한 용매 중 용액으로 첨가한다. 기능성 올리고머의 목적량은 음이온 리빙 중합된 중합체의 Mn 및 기능성 올리고머의 Fn으로부터 계산될 수 있다. 기능성 올리고머의 양, 및 반응 구역에 첨가되는 형태 및 온도는, 음이온 리빙 중합된 중합체의 기능성 올리고머 상으로의 유리한 말단-캡핑 또는 사슬 커플링으로 조정될 수 있다. 일부 구현예에서, 30분 미만의 체류 시간이 음이온 리빙 중합된 중합체 및 기능성 올리고머 간의 말단-캡핑 또는 사슬 커플링 반응을 수행하는 데 요구된다.

상기 기재된 바와 같이, 음이온 (또는 리튬) 농도에 대한 올리고머 기능성의 화학양론적 과량, 및 음이온 리빙 중합된 중합체를 함유하는 반응 구역에 대한 기능성 올리고머의 빠른 첨가, 또는 기능성 올리고머 용액을 함유하는 Tm에서 제2 반응 구역에 대한 음이온 중합된 중합체의 느린 첨가, 모두 기능성 올리고머로 APP를 말단-캡핑하는 데 유리하다. 역으로, 음이온 농도에 대한 기능성 올리고머의 화학양론적 결핍, 및 음이온 리빙 중합된 중합체를 함유하는 반응 구역으로 올리고머의 느린 첨가는, 리빙 APP 사슬을 기능성 올리고머 상에 커플링하는 데 유리하다. 본 발명의 교시가 나타내는 바와 같이, 일부 경우, 리빙 APP 사슬의 일부만을 올리고머로 개질하는 것이 유리하다. 이를 위해, 적절한 부분적인 종결제 (PTA)가, 중합화 단계의 말기 및 기능성 올리고머의 반응 구역으로의 도입 전에, 리빙 APP에 첨가될 수 있다. PTA는 순수하게 또는 적절한 용매 용액으로 첨가될 수 있다.

PTA의 화학양론은, 리빙 APP 사슬의 나머지의 기능성 올리고머 개질이 연속적으로 발생할 수 있도록, 리빙 APP 사슬의 제시된 % (항상 100% 미만)로부터 계산될 수 있다. 부분적인 종결이 있거나 없이, 상기 개질 단계가 완료되면, 종결제 (TA)의 추가량이 첨가되어 모든 리빙 사슬이 불활성화될 수 있도록 하여, 올리고머-개질된 APP 생성물로부터 리튬의 연속적인 분리가 일어나도록 한다. TA는 PTA와 동일 또는 상이할 수 있으며, 또한 최종 OMAPP 적용시 산화방지제 또는 열 안정화제로서 작용하는 화학적 화합물일 수 있다. 임의로, 기타 배합 화합물 및 첨가제가 이 시점에서 첨가될 수 있다. 올리고머-개질된 음이온 중합된 중합체는 상기 기재된 바와 같이, 공지된 분리 및 반응 구역의 하류 건조 단계에 의해 상기 반응 혼합물로부터 분리될 수 있다.

사용된 특정 합성 조건 및 OMAPP 특징화 파라미터는 하기 표 5에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: PTA = 부분 종결제, TA= 종결제, CH = 시클로헥산, OD = 옥타데칸올, BHT = 부틸 히드록실 톨루엔, 및 UX = 울트라녹스(Ultranox)-877A.

표 5 및 본원에 제시된 기타 표에서, Mp는 올리고머-개질된 음이온 중합된 중합체의 겔 투과 크로마토그램 중 가장 높은 피크의 분자량이다.

올리고머

-

개질된

음이온 중합된 중합체 II의 제조:

표 3a 및 3b에 기재된 리빙 APPs를 본 발명의 교시에 따라, 하기와 같이 도 2에 나타낸 2개의 반응기 장치를 사용하여, 표 1에 기재된 기능성 올리고머 06 내지 09로 개질하였다: 리빙 중합화가 제1 반응 구역에서 발생하는 동안, 기능성 올리고머 및 증류된 반응 용매의 용액을 제2 반응 구역에서 제조하였다. 생성된 용액을 냉매를 사용하여 0℃로 냉각시키고, 질소로 블랭킷하였다. 기능성 올리고머로 음이온 리빙 중합된 중합체의 말단-캡핑을 시도하는 경우, 제1 반응 구역의 내용물을 제1 및 제2 반응 구역을 연결하는 이동관을 통해 2 내지 4분에 걸쳐 제2 반응 구역 내에 함유된 올리고머 용액에 첨가하였다. 기능성 올리고머로 음이온 리빙 중합된 중합체의 사슬 커플링을 시도하는 경우, 제2 반응 구역 중의 올리고머 용액을 제1 및 제2 반응 구역을 연결하는 이동관을 통해 2 내지 4분에 걸쳐 제1 반응 구역에 첨가하였다. 어느 경우건 개질 반응은 선택된 온도에서 소정 체류 시간 동안 진행되도록 하였다. 이들 반응시, 어떠한 부분적인 종결도 사용하지 않았으며, 모든 반응은 개질 반응의 말기에 탈기 메탄올로 켄칭하였다. 생성된 올리고머-개질된 음이온 중합된 중합체를 용매의 진공 증발을 통해 주어진 반응기 또는 하류 중에서 분리하였다.

사용된 특정 합성 조건 및 OMAPP 특징화 파라미터는 하기 표 6a 및 6b에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: TA = 종결제, BZ = 벤젠, 및 MeOH = 메탄올.

올리고머

-

개질된

음이온 중합된 중합체 III의 제조:

표 4에 기재된 리빙 APPs를 본 발명의 교시에 따라, 표 1에 기재된 기능성 올리고머 O11, O12 및 O14로 개질하여 OMAPP를 형성하였다. 이들 실험에 사용된 공정은 표 5에 보고된 OMAPPs를 제조하기 위해 사용된 것과 동일하였다.

사용된 특정 합성 조건 및 OMAPP 특징화 파라미터는 하기 표 7에 제시된다. 하기 사용된 약어는 다음과 같이 정의된다: CH = 시클로헥산, OD = 옥타데칸올, BHT = 부틸 히드록실 톨루엔, 및 UX = 울트라녹스(Ultranox)-877A.

실시예

2 - 도로포장을 위한 중합체 강화된 아스팔트에서의 적용

실시예 1에 기재된 바와 같이 제조된 건조, 겔 무함유 올리고머-개질된 음이온 중합된 중합체, OMAPP-1 내지 5 및 7 (표 5)을 아스팔트 개질제 또는 아스팔트 강화제로서 도로포장 제제에 사용하였다. 이를 위해, AC- 20 아스팔트 (PG-64-22)를 고온-혼합 공정에 의해 배합화하였다. 이 공정에서, 회전자-고정자로서 배열된 고전단 혼합기 (유로믹스(Euromix) 33/300P)를 사용하였다. 우선, AC-20 아스팔트 96.5부를 교반없이 120℃로 가열하여, 질소 대기 하에 아스팔트를 연화시켰다. 이 단계 동안, 매우 낮은 교반을 사용하여 아스팔트가 과열 및 산화되는 것을 방지하였다. 일단 아스팔트가 연화되면, 가열을 185℃±5℃까지 계속하고, 혼합기 교반을 2000RPM으로 증가시켰다. 185℃에 도달하면, 올리고머-개질된 음이온 중합된 중합체 3.5부를 2g/분의 속도로 아스팔트에 첨가하였다. 강화제로서 OMAPP 작용의 효과 및 전체 분산을 위해 55 내지 100분 동안 교반을 유지하였다. 동일한 수준의 분산이 모든 제제에서 성취되도록 하기 위해, 아스팔트 중 OMAPP 분산액을 약 350 내지 480nm의 필터가 있는 올림푸스(Olympus) 현미경을 사용하여 형광 현미경을 통해 모니터링하였다.

이렇게 수득한 아스팔트 제제을 ASTM D36에 따라 RBSP에 의해 AC-20 비개질된 아스팔트 대조구에 대해 특징화하였다. 침투 (PI)를 험볼트(Humboldt) 모델 H1200 침투도계를 사용하여 25℃, 10초 및 100g에서 ASTM D5에 따라 측정하였다. 최대 적용 온도 ("최대 사용 T")를 루팅 인자 또는 동적 전단 강성 G*/sinδ이 1.0KPa의 값을 취하는 온도로서 측정하였다 (여기서, G*는 복합모듈러스이며, δ는 AASHTO TP5에 따라 측정된 위상각임). 형태학적 안정성 또는 상 분리를 배합된 아스팔트를 함유하는 밀봉된 관의 내부에서 이루어진, 교반 없이 수직 위치로 163℃에서 48시간 동안 숙성된, 원통형 프로브의 최상부 및 최하부에서 RBSP (ASTM D36에 따름) 간의 % 차이로서 ASTM D5976에 따라 측정하였다. 상부 및 하부에서의 특성에 대해 수득한 값을 하기와 같이 사용하여 상 분리 %를 계산하였다:

1) % 분리 Δ(RBSP)

Δ(RBSP) = 최고 RBSP 값 - 최저 RBSP 값

% 분리RBSP =(Δ(RBSP)/최고 RBSP 값) * 100

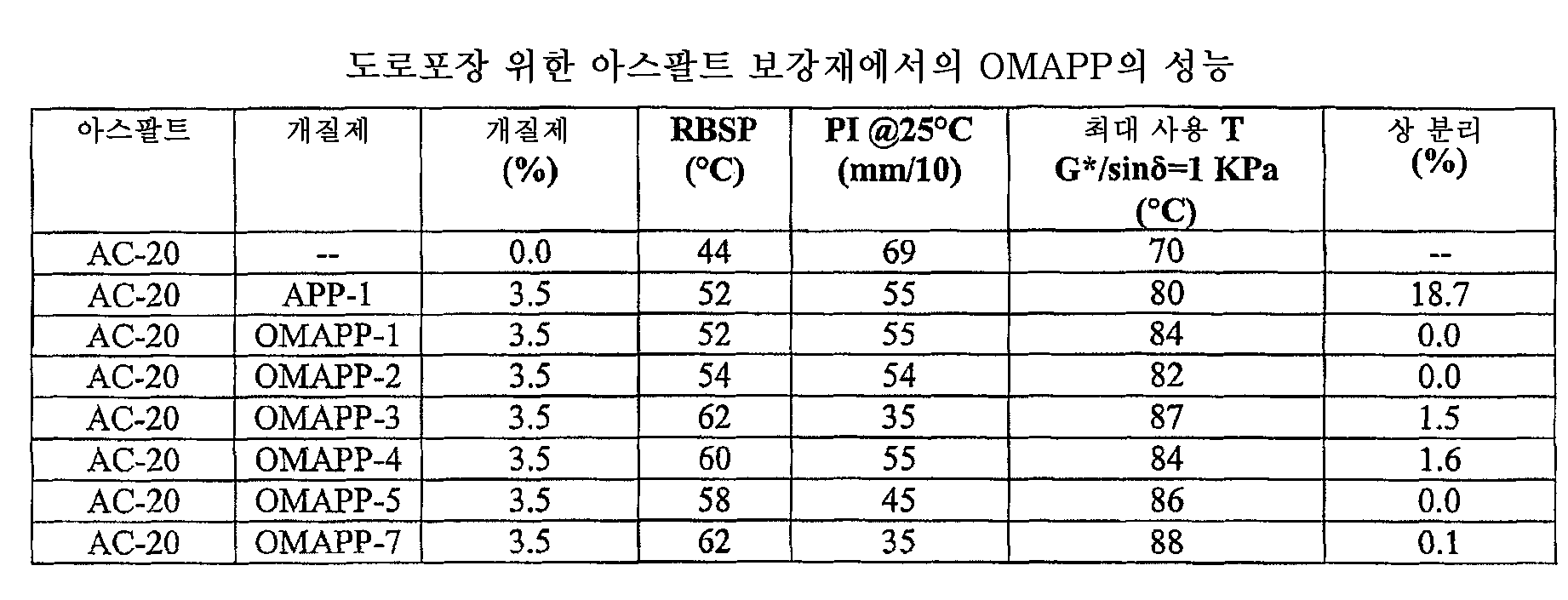

결과는 하기 표 8에 제시되며, OMAPP 강화된 아스팔트의 향상된 성능을 나타낸다.

표 8을 검토하면, 순수한 AC-20 (PG 64-22) 아스팔트 및 대조구-개질된 아스팔트 APP-1에 대해 측정된 특성의 값 사이에 현저한 차이를 볼 수 있다. 구체적으로, OMAPP-3 및 7로 개질된 아스팔트는 대조구로 개질된 아스팔트에 비해, 현저하게 높은 연화점, 낮은 침투 및 낮은 분리 %를 입증한다.

형광 공급원 및 380-480 필터를 갖는 올림푸스 광학 현미경을 사용하여, APP-1 (대조구), 및 OMAPP-1 내지 5 및 7로 강화된 아스팔트로부터 형광 현미경 상을 수득하여, 중합체가 풍부한 상 및 아스팔트가 풍부한 상 모두의 형태학을 관찰하였다. 도 3은 대조구 시스템의 형광 현미경 사진을 나타내며, 도 4는 OMAPP-3 개질된 아스팔트의 형광 현미경 사진을 나타낸다. 중합체가 풍부한 상은 더 밝은 영역으로 관찰되며, 아스팔트가 풍부한 상은 더 어두운 영역으로 관찰된다. 현미경 사진은 1000×배율로 찍었다. 예시적인 실시예로서, APP-1 및 OMAPP-3에 대한 형광 현미경 상의 질적인 비교는, OMAPP-3 중의 중합체 입자가 APP-1 중의 중합체 입자보다 작은 것으로 나타났다. 입자 크기의 이러한 감소는 문헌 [L.H. Lewandoski (1994), Rubber Chemistry and Technology, Rubber Reviews, Vol.67, No.3, pp.447-480]에 따라 아스팔트와의 향상된 상용성의 증거이다.

실시예

3 - 지붕공사 및 방수 코팅을 위한 중합체 강화된 아스팔트에서의 적용

실시예 1에서 제조된 건조, 겔 무함유 올리고머-개질된 음이온 중합된 중합체, OMAPP-2,3 및 5 (표 5)를 지붕공사 및 방수 코팅 적용을 위한 아스팔트 개질제 또는 아스팔트 강화제로서 사용하였다. 이를 위해, 실시예 2에 기재된 공정 및 시험 방법에 따라 고온 혼합 공정에 의해, AC-20 아스팔트 (PG-64-22) 89부를 올리고머-개질된 음이온 중합된 중합체 11부와 배합하였다. 결과는 하기 표 9에 제시되며, 비개질된 대조구에 대한 OMAPP 강화된 아스팔트의 향상된 성능을 나타낸다.

표 9를 검토하면, APP-1-개질된 아스팔트 (대조구) 및 OMAPP-2-개질된 아스팔트에 대해 측정된 특성 값들 간의 현저한 차이를 볼 수 있다. 구체적으로, OMAPP-2 및 3으로 개질된 아스팔트는 현저히 낮은 25℃에서의 침투 및 낮은 분리 %를 나타낸다.

실시예 2와 같이 형광 현미경 상을 수득하였다. APP-1 (도 5 참조) 및 OMAPP-3 (도 6 참조)에 대한 형광 현미경 상의 질적인 비교는 OMAPP-3 중의 아스팔트 입자가 APP-1 중의 입자보다 더욱 한정된 것으로 나타났다. 이러한 입자 크기의 감소는 또한 아스팔트와의 향상된 상용성의 증거이다.

실시예

4 - 감압성 접착제, 고온 용융 접착제 및 고온 용융 감압성 접착제에서의 적용

실시예 1에서 제조된 건조, 겔 무함유 올리고머-개질된 음이온 중합된 중합체, OMAPP-6, 7 및 8 (표 5)을 감압성 접착제 (PSA) 및 고온-용융 접착제 (HMA) 제제에 사용하였다. 접착제 제제은, 300RPM에서 작동하는 프로펠러 혼합기 중에서 180℃에서, 18 내지 25중량%의 나프텐 가소화제, 예컨대 셸플렉스(SHELLFLEX) 371을, 45 내지 60중량%의 점착제 조합물, 예컨대 페르말린(Permalyn) 3100 (펜타에리트리톨의 로진 에스테르, RBSP=100℃), 실바텍(Sylvatac) RE100 (로진 에스테르, RBSP=100℃), 이스토텍(Eastotac) H130 (C5 수소화 탄화수소 수지, RBSP=130℃), 실바레스(Sylvares) TR1115 (폴리테르펜 수지, RBSP=115℃), 실바레스 ZT105LT (테르펜/스티렌 수지, RBSP=105℃) 및 실바레스 TP2040 (테르펜/페놀 수지, RBSP=118℃)과 혼합함으로써 제조하였다. 블렌드를 성분들의 우수한 분산이 성취될 때까지 방치하였다. 이어서, 0.5 내지 2.0중량%의 산화방지제, 예컨대 이르가녹스(Irganox)-1076 또는 울트라녹스(Ultranox) 877, 이어서 20 내지 25중량%의 올리고머-개질된 음이온 중합된 중합체를 혼합물에 첨가하였다. 혼합물을 균질 상태를 성취하도록 방치한 다음, 생성된 접착제를 실온으로 냉각시켰다.

접착제 제제의 성능을 전단, 인장 및 브룩필드 점도 시험을 통해 평가하였다. 전단 시험은 기판으로서 스테인르스강 프로브 및 500g 중량을 사용하여 23℃에서 ASTM D3654에 따라 행하였다. 결과를 기판으로부터 접착제를 취하는 비율인 전단 내성으로서 측정하고, 일 중 파손 시간으로서 표현하였다. 인장 시험을 변형된 ASTM D3759에 따라 측정하였다. 이 방법에서, 접착제 제제의 10cm 길이 및 1㎠ 단면적 프로브를 사용하였다. 프로브를 프로브가 파괴될 때까지 508㎜/분의 일정한 변형 속도에서 보편적인 기계적 시험기 즈빅(Zwick) 모델 1445에서 인장 시험을 행하고, 결과는 접착제 제제의 인장 강도 (파괴에 대한 내성)를 나타낸다. 접착제 제제의 브룩필드 점도는 ASTM D1084에 따라 150℃에서 측정하였다. 접착제 제제 및 평가 결과를 비개질된 대조구에 대해 하기 표 10에 나타낸다.

실시예

5 -

유동학적

특성이 향상된 플라스틱 조성물의 제조

다수의 암 구조를 갖는 올리고머-개질된 음이온 중합된 폴리스티렌을 실시예 1에서 제조하였다 (표 6). 이로부터 OMAPP-12 내지 15를 유동학적 특성 평가를 위해 선택하였다 (50,000 내지 95,000의 Mw 범위). OMAPP-12 내지 15의 용융 유동학적 특성을 측정하고, 유사한 분자량 (Mw)을 갖는 2개의 선형 PS 대조구와 비교하였다. 이들 물질의 용융 유동학적 특성을 125 내지 200℃ 사이에서 전단율 일소 하에 평행판 점도계 (Rheoletric Scientific SR5000)를 사용하여 측정하였다. 1/초 및 100/초 전단율에서의 점도, 및 1/100초에서의 점도 대 1/초에서의 점도 비로서 정의된 유동학적 특성 비로 이루어진 비교 결과를 하기 표 11에 나타낸다.

실시예

6 - 플라스틱 및 공학 열가소성 플라스틱의 유동성 개질 또는 유동학적 특성 조절에서의 적용

그 뛰어난 유동학적 특성을 고려하여, 실시예 1에서 제조된 다중 암 구조를 갖는 올리고머-개질된 음이온 중합된 중합체 OMAPP-9, 10 및 11 (표 6)을 플라스틱 및 공학 열가소성 플라스틱에 대한 유동성 개질제, 공정 보조제 또는 유동학적 특성 조절제로서 평가하였다. 이를 위해, 올리고머-개질된 음이온 중합된 중합체 4부를, 50RPM에서 조작하는 64cc 브라벤더(Brabender) 혼합 보울 중에서 소정의 온도 및 체류 시간에서, 96부의 폴리아미드-6 (울트라미드(Ultramid) B3, BASF), 폴리부틸렌 테레프탈레이트 (발록스(Valox) 325, GEP), 및 폴리카르보네이트 (렉산(Lexan) 131, GEP)와 용융 블렌딩하였다. 이와 같이 수득된 화합물을 작은 펠렛으로 분쇄하고, 그 용융 유동 지수를 ASTM D1238에 따라 가소성측정기 (Tinius Olsen PPDT-600) 중에서 특징화하고, Tg를 ASTM D3417 및 D3418에 따라 DSC (TA Insturments 2910 및 2020)에 의해 확립하여, 화합물의 열 특성에 대한 효과를 평가하였다. 폴리카르보네이트 화합물을 OMAPP와 배합하는 동안 개질된 열가소성 플라스틱의 안정성을 입증하기 위해, 40℃에서 유지된, 차등굴절측정 검출기, THF 이동상 및 0.1㎖/분 유속을 사용하여 워터스(Waters) 510 GPC로 추가로 특징화하였다. 유사한 열 이력을 갖는 비개질된 대조구와 비교하여, 공학 열가소성 플라스틱 화합물의 MFI의 현저한 변화를 나타내는 결과를 하기 표 12에 나타낸다.

실시예

7 - 열가소성 플라스틱의 표면 에너지 개질 및 표면 접착 향상에서의 적용

기능성 올리고머를 함유하는 (메트)아크릴레이트의 실질적인 양을 함유하는 올리고머-개질된 음이온 중합된 중합체가 극성 기판에 대한 향상된 접착 및 향상된 표면 에너지를 나타냈다. 건조 OMAPP-16, 17 및 18을 피브로다트(FibroDat) 접촉각 기기를 사용하여 그 표면 에너지로 특징화하였다. 그들의 접착 특징을 시판 PS 대조구에 대해 알루미늄 상에서 평가하였다. 비교 결과는 하기 표 13에 나타낸다.

실시예

8 - 플라스틱 및 공학 열가소성 플라스틱의 충격

개질에서의

적용

올리고머-개질된 음이온 중합된 중합체 OMAPP-19, 20 및 21을 실시예 1에 기재된 바와 같이 제조하였다 (표 7). 이들 올리고머-개질된 음이온 중합된 중합체를 그 제조에 사용된 기능성 올리고머 (표 1) 및 이들 플라스틱 간의 작은 용해도 파라미터 차이로 인한 몇몇 플라스틱 및 공학 열가소성 플라스틱의 충격 개질을 위해 선택하였다.

폴리아미드 (PA), 특히 PA-6, PA-6,6, PA-12, 폴리에스테르 (PEs), 특히 PET 및 PBT, 폴리카르보네이트 (PC), PS, PS 공중합체, SAN, ABS, PC/ABS, HIPS, PPE, PPE/PS, PPE/PA, PA/ABS, PC/ABS, PEI, PEK, PEEK, PSu, POM, TPU 등으로부터 선택된 플라스틱 90 내지 95부로 이루어진 충격 개질된 플라스틱 제제을 OMAPP 5 내지 10부와 건조 블렌딩, 함께 공급 또는 별도 공급하였다. 이들 제제을 소정의 RPM, 온도 프로필 및 체류 시간 하에 작동하는 25mm 워너 & 플라이더러(Werner & Pfleiderer) 공회전 2축 압출기 (L/D = 24) 또는 CW 브라벤더(Brabender) 15mm 공회전 원추형 2축 압출기 중에서 배합하였다. 생성된 충격 개질된 플라스틱 화합물을 40톤의 공칭 잠금쇠 압력을 갖는 배튼펠트(Battenfeld) 39 울트라플러스 사출 성형 기계 중에서 표준 ASTM 프로브로 사출 성형하였으며, 사출 조건은 사용된 플라스틱에 대한 권장사항에 따라 설정하였다. 배합된 펠렛을 MFI에 의해 특징화하고, 사출 성형된 프로브를 각각 ASTM D1238, D638 & D256에 따라, 인장 기계 시험, HDT, 및 눈금 아이조드 충격 기술(Notched Izod Impact techniques)에 의해 특징화하였다. 결과를 하기 표 14에 나타내며, 비개질된 플라스틱 및 공학 열가소성 플라스틱 및 기타 적절한 충격 개질제 대조구에 비해 OMAPP의 향상된 충격 성능을 나타낸다.

표 14에서, a) NAS 21: 노바 케미컬 컴퍼니(Nova Chemical Company)로부터 수득한 스티렌 공중합체, b) 마그넘(Magnum) 545-7: 다우 케미컬 컴퍼니(Dow Chemical Company)로부터 수득한 ABS, c) 크리스탈(Crystal) 3100: 노바 케미컬 컴퍼니로부터 수득한 크리스탈 폴리스티렌, d) 렉산(Lexan) 141: 제네럴 일렉트릭 플라스틱(General Electric Plastics)으로부터 수득한 폴리카르보네이트, e) 자이텔(Zytel) 7301: 듀폰 케미컬 컴퍼니(DuPont Chemical Company)로부터 수득한 폴리아미드 6, f) 발록스(Valox) 325: 제네럴 일렉트릭 플라스틱으로부터 수득한 PBT.

실시예

9 - 부드러운 감촉 및 사출 성형 적용을 위한 열가소성 엘라스토머 특성의 향상

올리고머-개질된 음이온 중합된 중합체 OMAPP-19 & 21을 실시예 1에 기재된 바와 같이 제조하였다 (표 7). 이들 올리고머-개질된 음이온 중합된 중합체를 그 비개질된 APP 대응물에 비해 향상된 OMAPP의 열가소성 엘라스토머 (TPE) 특성을 증명하도록 선택하였다. 70 내지 100부의 OMAPP 및 0 내지 30부의 나프탈렌, 파라핀 또는 지방족 오일 첨가제, 및 0 내지 2부의 열 안정화제로 이루어진 부드러운 감촉 및 사출 성형 TPE 제제을 제조하였다. 이들 제제을 실시예 8에 기재된 바와 같이 ASTM 프로브로 압축 성형하였다. 생성된 TPE 조성물은 각각 ASTM D2240 및 D412에 따라 쇼어 A 경도 및 인장 기계 시험에 의해 특징화하였다. 결과를 하기 표 15에 나타낸다.

실시예

10 - 아스팔트 상용화제로서 사용하기 위한 중합체

블렌드

제1 중합체 블렌드 (PB1)의 제조:

80-ℓ 스테인레스강 반응기에 시클로헥산 50.4kg, 및 전체 8kg의 i) 스티렌 단량체 및 ii) 부타디엔 단량체 (스티렌 대 부타디엔 중량비 0.33)를 로딩하였다. 용매 (시클로헥산) 및 단량체 모두를 정제하여, 습도 함량을 미리 감소시켰다. 0.3M n-부틸리튬을 0.12몰과 함께 반응기 시스템에서 독성을 제거하기에 약간 과량으로 첨가함으로써, 50℃에서 음이온 중합 반응을 개시하였다. 반응 온도가 피크가 된 후, 음이온 중합 체류 시간은 20분이었으며, 리빙 사슬을 갖는 스티렌-부타디엔 음이온 중합된 중합체를 생성하였다. 이후 즉시, 시클로헥산 중 30중량%의 농도로 부틸 히드록시 톨루엔 (BHT) 용액 0.0705kg을 첨가하여 부분적인 종결 반응을 행하였다. 온도가 단열적으로 100℃로 감소될 때까지 부분적인 종결을 계속하였다. 계속해서, 10중량%의 농도로 시클로헥산 중에 용해된 스티렌, 2-에틸-헥실 아크릴레이트 및 글리시딜 메타크릴레이트를 함유하는 올리고머 0.324kg을 첨가하여, 올리고머 커플링 반응을 행하였다. 이 반응에 대한 체류 시간은 3분이었다. 부분적인 종결 반응 후 남아있는 리빙 스티렌-부타디엔 음이온 중합된 사슬의 구체적인 수를, 첨가된 올리고머의 각각의 분자에 커플링하였다. 마지막으로, 30중량%의 농도로 부틸 히드록시 톨루엔 용액 0.03kg을 첨가함으로써 전체 반응 혼합물을 종결하였다. 이 종결된 임의의 리빙 선형 스티렌-부타디엔 음이온 중합된 중합체 사슬 및 임의의 리빙 올리고머-개질된 음이온 중합된 중합체가, 음이온 중합된 선형 중합체 및 방사형 올리고머-개질된 음이온 중합된 중합체의 조성물을 생성하였다.

생성된 중합체 블렌드를 응결 및 건조시키고, 겔 투과 크로마토그래피 (GPC)에 의해 특징화하였다. 음이온 중합된 선형 중합체에 상응하는 크로마토그램 중의 최고 피크는 109,122g/몰의 평균 분자량 ("Mp"라 함) 및 1.1의 다분산성을 가졌다. 이 크로마토그램의 정량적 분석은, 조성물이 또한 방사형 올리고머-개질된 음이온 중합된 중합체의 넓은 분포를 함유함을 나타냈다.

크로마토그램에 나타난 넓은 분포에 기초하여, 방사형 구조가 올리고머에 커플링된 중합체 사슬의 다양한 수를 가지며, 전형적으로 올리고머 코어와 함께 3 내지 18개의 분지를 함유하는 방사형 구조를 형성하는 분자 군을 함유함이 결정되었다.

3개의 추가 중합체 블렌드 (PB2-PB4)를 상기 기재된 동일한 절차를 사용하여 제조하였다. 각 조성물의 경우, 부분적 종결 수준 및(또는) 첨가된 극성 랜덤 올리고머의 양을 변화시켰다.

대조구의 제조:

부분적 종결, 부분적 커플링 또는 올리고머 개질이 없는 것을 제외하고는, 상기 기재된 절차에 따라 동시에 스티렌-부타디엔 음이온 중합된 중합체를 제조하였다 (대조구). 생성된 음이온 중합된 중합체는 0.33의 스티렌 대 부타디엔 중량비를 함유하였다. 상기 음이온 중합된 중합체가 선행 기술에서 아스팔트 개질제로서 통상적으로 사용된다.

표 16은 각각의 블렌드 중 음이온 중합된 선형 중합체의 평균 분자량, 각 블렌드 중의 부분 종결 및 올리고머 개질화 정도, 각 블렌드 중의 올리고머-개질된 음이온 중합된 중합체의 분지화 정도, 및 각 블렌드 중의 올리고머-개질된 음이온 중합된 중합체의 중량%를 나타낸다.

| PB1 | PB2 | PB3 | PB4 | 대조구 | |

| 선형 APP의 Mp | 109,122 | 108,227 | 101,280 | 114,961 | 110,000 |

| 부분적인 종결 반응 종결된 % | 50 | 80 | 80 | 80 | 0 |

| 올리고머 개질화 몰 비: 올리고머/선형 APP | 1 | 0.1 | 1 | 0.1 | 0 |

| OMAPP의 분지화: 분지 수/올리고머 분자 | 3-18 | - | 3-14 | 3-7 | 0 |

| 블렌드 중 OMAPP (중량%) | 29 | - | 21 | 3 | 0 |

중합체 블렌드로 아스팔트의 개질:

각각의 중합체 블렌드 (PB1 내지 PB4) 및 대조구를 멕시코 살라만카 소재의 AC-20 정제소에서 제조된 아스팔트와 혼합하였다. 이 아스팔트의 특성을 표 17에 나타낸다.

| 환구식 연화점 (RBSP) | 44℃ |

| 침투 | 69㎜ |

| 아스팔텐 | 21% |

| PG (AASHTO 성능 등급) | 64-22 |

더욱 구체적으로, 각각의 중합체 블렌드 (즉, 상용화제) 및 대조구에 대해, 3.5중량%, 7중량% 및 11중량%의 상용화제 농도를 함유하는 3개의 개질된 아스팔트를 수득하였다. 상용화제/아스팔트 혼합물을 제조하기 위한 공정은, 고속 교반으로 중부과(heavy-duty) 전단 혼합기를 사용하여, 185℃±5℃에서 아스팔트에 중합체 블렌드를 첨가하여 개시하였다. 혼합 시간은 중합체 종류에 의존하나, 비교의 목적으로, 100분으로 설정하였다.

개질된 아스팔트 (MA1-MA15)의 상용성을 ASTM 표준 D5976에서 구체화된 관 상 분리 시험을 사용하여 평가하였다. 이 시험에서, 고온 상용화제/아스팔트 혼합물을 직경 2㎝ 및 높이 12㎝의 금속 관에 배치하고, 48시간 동안 160℃ 오븐에서 저장한 다음, 급속 냉각시켰다. 관을 3개의 동일한 영역으로 절단하고, 상부 및 하부 영역의 물리적 특성 (연화점 및 침투) 및 유동성 특성 (모듈 또는 손실 각)을 조사하였다.

상부 및 하부 영역에서의 특성에 대해 수득한 값이 하기와 같이 분리를 계산하는 데 사용되었다:

1) % 분리 Δ(RBSP)

Δ(RBSP)= 최고 RBSP 값 - 최저 RBSP 값

% 분리RBSP =(Δ(RBSP)/최고 RBSP 값) * 100

관의 상부 및 하부 간의 손실 각의 차이 (Δδ)가 개질된 아스팔트 시스템의 비균질성 또는 균질성을 측정한다. 이 측정은 25℃ 및 10rad/s에서 측정된 손실 각 δ(°)의 차이로서 표현된다. 위상각의 차이가 작을수록, 상용화제/아스팔트 혼합물이 더욱 균질하다.

제조된 15개의 개질된 아스팔트 (MA1-MA15) 각각에 대해 측정된 특성을 하기 표 18a 및 18b에 나타낸다.

아스팔트/상용화제 조성물의 형태학을 관찰하기 위해 형광 공급원 및 380-480nm 필터를 갖는 올림푸스 광학 현미경을 사용하여, 개질된 아스팔트 MA1, MA4, MA7, MA10, 및 MA13, 6, 9, 12, 15, 및 18의 형광 현미경 상을 수득하였다. 100× 배율로 현미경 사진을 찍었다.

표 18a 및 18b를 참고로, MA10 아스팔트 및 대조구-개질된 아스팔트 MA13에 대해 측정된 특성의 값들 간의 현저한 차이를 알 수 있다. 구체적으로, MA10으로 개질된 아스팔트는 대조구로 개질된 아스팔트에 비해 현저히 높은 연화점, 낮은 침투 및 낮은 분리의 %를 증명한다.

MA10 및 MA13에 대한 형광 현미경 상의 비교는, MA10 중의 중합체 입자가 MA13 중의 중합체 입자보다 작은 것으로 나타났으며, 여기서 상 형태학은 45㎛ 이하의 평균 직경을 갖는 입자를 나타낸다. MA10에서, 입자는 20㎛ 이하이다. 입자 크기에서의 이러한 감소는 문헌 [L.H. Lewandoski (1994), Rubber Chemistry and Technology, Rubber Reviews, Vol.67, No.3, pp.447-480]에서의 발견에 따라, 아스팔트와의 더욱 큰 상용성의 증거이다.

본 발명의 중합체 블렌드를 함유하는 개질된 아스팔트에서 이러한 더욱 큰 상용성의 증거는, MA1, MA4 및 MA7의 형광 현미경의 조사로 확인되었으며, 이는 아스팔트 중에 분산된 더 작은 중합체가 풍부한 입자, 뿐만 아니라 이들 중합체 블렌드로 개질된 아스팔트 중 분리 %의 감소를 나타냈다. 이러한 거동은 또한 아스팔트 중 중합체의 보다 높은 농도를 확인하였다. 예를 들어, MA2의 제조에 11%가 사용되면, 연화점 및 침투에서의 향상 뿐만 아니라, 향상된 상용성 (표 18a)이 나타났다.

당업자라면 임의의 및 모든 목적을 위해, 특히 기재된 상세한 설명의 제공 측면에서, 본원에 공개된 모든 범위가 임의의 및 모든 가능한 부-범위(sub-ranges) 및 그의 부범위의 조합을 포함함을 또한 이해할 것이다. 임의의 상기 기재된 범위는 동일한 범위가 적어도 동일한 1/2, 1/3, 1/4, 1/5, 1/10 등으로 충분히 기재되고 분해될 수 있는 것으로 쉽게 인식될 수 있다. 비제한적인 예로서, 본원에 토의된 각각의 범위는 더 낮은 1/3, 중간 1/3 및 더 높은 1/3 등으로 쉽게 분해될 수 있다. 당업자라면 "이하(up to)", "적어도(at least)", "초과(greater than)", "미만(less than)" 등과 같은 모든 용어들은 인용된 수를 포함하며, 상기 논의된 바와 같은 부-범위(sub-ranges)로 연속적으로 분해될 수 있는 범위를 말하는 것을 또한 이해할 것이다.

본 발명이 예시되고 기재된 특정 제형에 한정되지 않으며, 하기 청구의 범위의 범주 내에서 그의 모든 변형된 형태를 포함함이 이해되어야 한다.

Claims (59)

- (a) 비닐 방향족 단량체 및 에폭시 기능성 단량체로 이루어진 군으로부터 선택된 하나 이상의 단량체로부터 중합화되며, 약 500 내지 약 10,000g/몰의 수평균 분자량 및 약 1000 내지 약 60,000g/몰의 중량평균 분자량을 갖는 올리고머; 및(b) 음이온 중합된 중합체의 반응 생성물을 포함하는 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 올리고머가 약 1000 내지 10,000g/몰의 수평균 분자량 및 약 1500 내지 60,000g/몰의 중량평균 분자량을 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 올리고머가 무수(anhydride) 기능성 단량체, 에스테르 기능성 단량체 및 카르복실산 기능성 단량체로 이루어진 군으로부터 선택된 하나 이상의 부가 자유 라디칼 중합가능한 단량체로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 올리고머가 에스테르 기능기를 제외한 사슬 당 평균 수 약 20개 이하의 기능기를 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 올리고머가 약 13 내지 30의 용해도 파라미터를 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 폴리스티렌, 폴리부타디엔, 폴리이소프렌, 및 스티렌, 부타디엔 및 이소프렌으로 이루어진 군으로부터 선택된 단량체로 제조된 랜덤, 블록 또는 테이퍼 공중합체로 이루어진 군으로부터 선택된 중합체를 포함하는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 약 3,000 내지 300,000g/몰의 수평균 분자량을 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 약 20,000 내지 300,000g/몰의 수평균 분자량을 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 하나 이상의 비닐 방향족 단량체 및 하나 이상의 공액 디엔 분자로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 비닐 방향족 단량체 대 공액 디엔 단량체의 몰 비 약 0.1 내지 약 1.0으로 비닐 방향족 단량체 및 공액 디엔 단량체 로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 음이온 중합된 중합체가 공액 디엔 단량체로부터 중합화되며, 약 8 내지 70몰%의 1,2-구조체 함량을 갖는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 약 2 내지 90몰%의 커플링된 사슬 백분율을 갖는 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 약 5,000 내지 1,000,000g/몰의 수평균 분자량을 갖는 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 올리고머가 비닐 방향족 및 에폭시 기능성 단량체로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 반응 생성물이 반응된 올리고머 및 음이온 중합된 중합체의 전체량을 기준으로 약 0.1 내지 40중량%의 올리고머를 포함하는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제15항에 있어서, 음이온 중합된 중합체가 약 3,000 내지 50,000g/몰의 수평 균 분자량을 갖는 열가소성 플라스틱인 것인 올리고머-개질된 음이온 중합된 중합체.

- 제16항에 있어서, 올리고머가 약 1 내지 60몰%의 에폭시 기능성 또는 카르복실산 기능성 단량체로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제1항에 있어서, 반응 생성물이 반응된 올리고머 및 음이온 중합된 중합체의 전체량을 기준으로 약 0.1 내지 5중량%의 올리고머를 포함하는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제18항에 있어서, 음이온 중합된 중합체가 약 20,000 내지 100,000g/몰의 수평균 분자량을 갖는 열가소성 플라스틱인 것인 올리고머-개질된 음이온 중합된 중합체.

- 제19항에 있어서, 음이온 중합된 중합체가 폴리스티렌, 폴리부타디엔, 폴리이소프렌, 및 스티렌, 부타디엔 및 이소프렌으로 이루어진 군으로부터 선택된 단량체로 제조된 랜덤, 블록 또는 테이퍼 공중합체로 이루어진 군으로부터 선택된 중합체를 포함하는 것인 올리고머-개질된 음이온 중합된 중합체.

- 제18항에 있어서, 올리고머가 약 0.5 내지 60몰%의 에폭시 기능성 또는 카 르복실산 기능성 단량체로부터 중합된 것인 올리고머-개질된 음이온 중합된 중합체.

- 제15항에 있어서, 음이온 중합된 중합체가 약 5,000 내지 40,000g/몰의 수평균 분자량을 갖는 열가소성 플라스틱인 것인 올리고머-개질된 음이온 중합된 중합체.

- 음이온 중합된 중합체를, 비닐 방향족 단량체 및 에폭시 기능성 단량체로 이루어진 군으로부터 선택된 하나 이상의 단량체로부터 중합된 올리고머와 반응시키는 것을 포함하며, 여기서 올리고머는 약 500 내지 약 10,000g/몰의 수평균 분자량 및 약 1000 내지 약 60,000g/몰의 중량평균 분자량을 갖는 것인, 올리고머-개질된 음이온 중합된 중합체의 제조 방법.

- 제23항에 있어서, 올리고머가 약 60분 미만의 반응기 내 체류 시간으로 약 180℃ 내지 약 350℃의 중합화 온도에서 연속적인 중합화 공정을 사용하여 반응기 내에서 중합화되는 것인 방법.

- 제23항에 있어서, 올리고머가 음이온 중합가능한 중합체가 중합화되는 동일한 반응 구역에서 음이온 중합된 중합체와 반응하는 것인 방법.

- 제23항에 있어서, 음이온 중합된 중합체가 제1 반응 구역에서 중합화되며, 제2 반응 구역에서 올리고머와 반응하는 것인 방법.

- 제23항에 있어서, 음이온 중합된 중합체를 중합시키고,음이온 중합된 중합체 내에 리빙 사슬의 일부를 불활성화시키에 충분한 양의 종결제를 첨가하고,남아있는 리빙 사슬의 적어도 일부를 올리고머와 반응시키는 것을 포함하는 방법.

- 제23항에 있어서, 반응 중 올리고머 대 음이온 중합된 중합체의 몰 비가 0.02 내지 1인 방법.

- 제23항에 있어서, 음이온 중합된 중합체를 올리고머와 반응시키는 것이, 음이온 중합된 중합체를 올리고머와 커플링시키는 것을 포함하며, 여기서 올리고머와 반응된 음이온 중합된 중합체 사슬의 평균 수는 약 2 내지 30인 방법.

- 제29항에 있어서, 약 2 내지 약 90몰%의 음이온 중합된 중합체가 커플링 반응을 행하는 것인 방법.

- 제23항에 있어서, 음이온 중합된 중합체를 올리고머와 반응시키는 것이, 음 이온 중합된 중합체를 올리고머와 말단-캡핑하는 것을 포함하며, 여기서 10몰% 이상의 음이온 중합된 중합체가 말단-캡핑 반응을 행하는 것인 방법.

- (a) 제1항의 올리고머-개질된 음이온 중합된 중합체; 및(b) 음이온 중합된 선형 중합체를 포함하는 중합체 조성물.

- 제32항에 있어서, 음이온 중합된 선형 중합체가 종결제에 의해 불활성화된 음이온 중합된 중합체의 일부를 포함하는 것인 중합체 조성물.

- 제33항에 있어서, 음이온 중합된 선형 중합체가 중합체 조성물의 약 10 내지 90몰%를 구성하는 것인 중합체 조성물.

- 강화될 물질과 혼합된 제1항의 올리고머-개질된 음이온 중합된 중합체를 포함하는 강화재.

- 제35항에 있어서, 강화될 물질이 아스팔트, 플라스틱 및 고무로 이루어진 군으로부터 선택되는 것인 강화재.

- 제35항에 있어서, 폴리아미드, 폴리우레탄, 폴리에테르, 폴리술폰, 폴리에테 르-케톤, 폴리에테르에테르 케톤, 폴리이미드, 폴리에테르이미드, 폴리카르보네이트, 폴리에스테르, 폴리스티렌 및 이들의 공중합체로 이루어진 군으로부터 선택된 플라스틱인 강화재.

- 제35항의 강화재로 제조된 물품.

- 제38항에 있어서, 압출된 물품, 사출성형된 물품, 압축성형된 물품 또는 타이어인 물품.

- 제1항의 올리고머-개질된 음이온 중합된 중합체와 혼합된 아스팔트를 포함하는 개질된 아스팔트.

- 제40항에 있어서, 아스팔트 및 올리고머-개질된 음이온 중합된 중합체의 전체 중량을 기준으로 약 1 내지 15중량%의 올리고머-개질된 음이온 중합된 중합체를 포함하는 개질된 아스팔트.

- 제40항에 있어서, 아스팔트 및 올리고머-개질된 음이온 중합된 중합체의 전체 중량을 기준으로 약 5 내지 20중량%의 올리고머-개질된 음이온 중합된 중합체를 포함하는 개질된 아스팔트.

- 제32항의 중합체 조성물과 혼합된 아스팔트를 포함하는 개질된 아스팔트.

- 제43항에 있어서, 아스팔트 및 중합체 조성물의 전체 중량을 기준으로 약 1 내지 20중량%의 중합체 조성물을 포함하는 개질된 아스팔트.

- 반응 생성물이 반응된 올리고머 및 음이온 중합된 중합체의 전체량을 기준으로 약 0.05 내지 5중량%의 올리고머를 포함하는 것인, 제1항의 올리고머-개질된 음이온 중합된 중합체를 포함하는 접착제 조성물.

- 제45항에 있어서, 올리고머가 약 0.5 내지 30몰%의 에폭시 기능성 단량체로부터 중합된 것인 접착제 조성물.

- 제45항에 있어서, 올리고머가 약 10 내지 75몰%의 비닐 방향족 단량체로부터 중합된 것인 접착제 조성물.

- 제45항에 있어서, 점착제, 안정화제, 가소화제 및 산화방지제로 이루어진 군으로부터 선택된 하나 이상의 첨가제를 더 포함하는 접착제 조성물.

- 제45항에 있어서, 올리고머-개질된 음이온 중합된 중합체 약 15 내지 30중량%, 점착제 약 45 내지 60중량%, 가소화제 약 15 내지 30중량% 및 산화방지제 약 0.05 내지 2중량%를 포함하는 접착제 조성물.

- 제1항의 올리고머-개질된 음이온 중합된 중합체와 혼합된 플라스틱을 포함하며, 이 혼합물이 올리고머-개질된 음이온 중합된 중합체 및 플라스틱의 전체 중량을 기준으로 약 1 내지 15중량%의 올리고머-개질된 음이온 중합된 중합체를 포함하는 것인 개질된 플라스틱.

- 제50항에 있어서, 플라스틱이 폴리스티렌, 폴리부타디엔, 폴리이소프렌, 및 스티렌, 부타디엔 및 이소프렌으로 이루어진 군으로부터 선택된 단량체로 제조된 랜덤, 블록 또는 테이퍼 공중합체로 이루어진 군으로부터 선택되며, 약 3,000 내지 300,000g/몰의 수평균 분자량을 갖는 중합체를 포함하는 것인 개질된 플라스틱.

- 제50항에 있어서, 반응 생성물이 반응기 올리고머 및 음이온 중합된 중합체의 전체량을 기준으로 약 0.1 내지 33중량%의 올리고머를 포함하는 것인 개질된 플라스틱.

- 제52항에 있어서, 올리고머가 약 0.5 내지 50몰%의 에폭시-기능성, 무수-기능성 또는 카르복실산 기능성 단량체를 포함하는 것인 개질된 플라스틱.

- 제50항에 있어서, 음이온 중합된 중합체가 폴리스티렌을 포함하는 것인 개질 된 플라스틱.

- 제50항에 있어서, 혼합물이 올리고머-개질된 음이온 중합된 중합체 및 플라스틱의 전체 중량을 기준으로 약 1 내지 10중량%의 올리고머-개질된 음이온 중합된 중합체를 포함하는 것인 개질된 플라스틱.

- 제52항에 있어서, 반응 생성물이 반응된 올리고머 및 음이온 중합된 중합체의 전체량을 기준으로 약 10 내지 30중량%의 올리고머를 포함하는 것인 개질된 플라스틱.

- 제56항에 있어서, 음이온 중합된 중합체가 폴리스티렌을 포함하는 것인 개질된 플라스틱.

- 제50항에 있어서, 플라스틱이 폴리아미드, 폴리우레탄, 폴리에테르, 폴리술폰, 폴리에테르-케톤, 폴리에테르에테르 케톤, 폴리이미드, 폴리에테르이미드, 폴리카르보네이트, 폴리에스테르, 폴리스티렌 및 이들의 공중합체로 이루어진 군으로부터 선택된 것인 개질된 플라스틱.

- 제22항의 올리고머-개질된 음이온 중합된 중합체와 혼합된 플라스틱을 포함하며, 올리고머-개질된 음이온 중합된 중합체 및 플라스틱의 전체 중량을 기준으로 약 1 내지 10중량%의 올리고머-개질된 음이온 중합된 중합체를 포함하는 개질된 플라스틱.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US48116403P | 2003-07-31 | 2003-07-31 | |

| US60/481,164 | 2003-07-31 | ||

| US10/710,654 | 2004-07-27 | ||

| US10/710,654 US7517934B2 (en) | 2003-07-31 | 2004-07-27 | Modified anionically polymerized polymers |

| PCT/US2004/024350 WO2005012393A1 (en) | 2003-07-31 | 2004-07-28 | Modified anionically polymerized polymers |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20060040689A true KR20060040689A (ko) | 2006-05-10 |

| KR101096279B1 KR101096279B1 (ko) | 2011-12-20 |

Family

ID=34107667

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020067001125A KR101096279B1 (ko) | 2003-07-31 | 2004-07-28 | 개질된 음이온 중합된 중합체 |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US7517934B2 (ko) |

| EP (1) | EP1651705B1 (ko) |

| JP (1) | JP4928264B2 (ko) |

| KR (1) | KR101096279B1 (ko) |

| CN (1) | CN1835990B (ko) |

| AT (1) | ATE452927T1 (ko) |

| BR (1) | BRPI0412789A (ko) |

| CA (1) | CA2533303C (ko) |

| DE (1) | DE602004024789D1 (ko) |

| ES (1) | ES2335214T3 (ko) |

| MX (1) | MXPA06001258A (ko) |

| PL (1) | PL1651705T3 (ko) |

| WO (1) | WO2005012393A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100919881B1 (ko) * | 2007-12-24 | 2009-09-30 | 한국타이어 주식회사 | 타이어 트레드 고무조성물 |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6521704B1 (en) * | 2000-06-13 | 2003-02-18 | General Electric Company | Vibration dampening compositions and methods thereof |

| US8030410B2 (en) * | 2006-12-29 | 2011-10-04 | Bridgestone Corporation | Method for generating free radical capable polymers using carbonyl-containing compounds |

| US7737218B2 (en) * | 2006-12-29 | 2010-06-15 | Bridgestone Corporation | Method for generating free radical capable polymers using tin or silicon halide compounds |

| CN101802089B (zh) * | 2007-08-17 | 2013-09-11 | 汉高股份两合公司 | 包含苯乙烯丁二烯嵌段共聚物的热熔性粘合剂 |

| DE102007050769A1 (de) | 2007-10-22 | 2009-04-23 | Biotec Biologische Naturverpackungen Gmbh & Co. Kg | Polymeres Material und Verfahren zu dessen Herstellung |

| US8883927B2 (en) * | 2007-11-28 | 2014-11-11 | Dynasol Elastómeros, S.A. De C.V. | Radial multi-block copolymers |

| US7855252B2 (en) * | 2008-06-16 | 2010-12-21 | Basf Corporation | End capping additive for polycondensate polymer resins |

| US8362179B2 (en) | 2008-11-19 | 2013-01-29 | Wisconsin Alumni Research Foundation | Photopatternable imaging layers for controlling block copolymer microdomain orientation |

| PL2511304T3 (pl) | 2009-12-10 | 2018-05-30 | Dynasol Elastomeros, S.A. | Funkcjonalizowane polimery wieloramienne zawierające funkcjonalizowane polimery syntetyzowane przez anionową polimeryzację oraz ich zastosowania |

| CN103347912B (zh) * | 2011-01-30 | 2018-06-05 | 戴纳索尔伊莱斯托米罗斯公司 | 递变三嵌段共聚物 |

| CN103804603B (zh) * | 2012-11-07 | 2016-03-02 | 中国石油化工股份有限公司 | 一种溶聚丁苯橡胶及其合成方法和酸酐的应用 |

| MX2015012047A (es) * | 2013-03-15 | 2015-12-16 | Basf Se | Composiciones que comprenden un copolimero de un oligomero de graso solido y un monomero hidrofobico y/o un monomero en fase gaseosa y metodos para producir el mismo. |

| ES2676446T3 (es) | 2013-03-15 | 2018-07-19 | William B. Coe | Sistema y método de reparación de pavimento |

| US8992118B2 (en) | 2013-03-15 | 2015-03-31 | William B. Coe | Pavement repair system utilizing solid phase autoregenerative cohesion |

| WO2014139999A1 (en) * | 2013-03-15 | 2014-09-18 | Basf Se | Crosslinked products prepared by ionically crosslinking a solid grade oligomer and a polymer using an ionic crosslinking agent and methods of making the same |

| US10370586B2 (en) | 2013-03-15 | 2019-08-06 | Basf Se | Proppant |

| US9057163B1 (en) | 2013-03-15 | 2015-06-16 | William B. Coe | Pavement repair system |

| JP2016517462A (ja) | 2013-03-15 | 2016-06-16 | ビーエーエスエフ ソシエタス・ヨーロピアBasf Se | プロパント |

| EP3036099B2 (en) | 2013-09-18 | 2022-11-30 | Holcim Technology Ltd | Peel and stick roofing membranes with cured pressure-sensitive adhesives |

| JP6240489B2 (ja) * | 2013-12-06 | 2017-11-29 | 富士フイルム株式会社 | パターン形成方法、及び電子デバイスの製造方法 |

| WO2015091648A1 (en) | 2013-12-20 | 2015-06-25 | Basf Se | Compositions prepared using an ionic crosslinking agent and methods of making the same |

| WO2015134889A1 (en) | 2014-03-07 | 2015-09-11 | Firestone Building Products Co., LLC | Roofing membranes with pre-applied, cured, pressure-sensitive seam adhesives |

| KR101623027B1 (ko) * | 2014-06-30 | 2016-05-31 | 한국타이어 주식회사 | 타이어 트레드용 고무 조성물 및 이를 이용하여 제조한 타이어 |

| WO2016138384A1 (en) | 2015-02-27 | 2016-09-01 | Cargill, Incorporated | Emulsions with polymerized oils & methods of manufacturing the same |

| CN113278296B (zh) | 2016-01-26 | 2023-02-17 | 戴纳索尔伊莱斯托米罗斯公司 | 逆向递变热塑性弹性体 |

| US20200299965A1 (en) | 2016-03-25 | 2020-09-24 | Firestone Building Products Company, Llc | Fully-adhered roof system adhered and seamed with a common adhesive |

| CA3032778C (en) | 2016-08-31 | 2021-11-02 | Dynasol Elastomeros, S.A. De C.V. | Processes for making masterbatches of rubber and silica |

| BR112019000021B1 (pt) | 2016-09-09 | 2023-03-28 | Dynasol Elastómeros, S.A. De C.V | Sistemas modificadores polares para copolimerização em bloco com alto conteúdo de vinila, copolímero em bloco, e seu processo de produção |

| US20220411637A1 (en) | 2017-01-26 | 2022-12-29 | Dynasol Elastómeros, S.A. De C.V. | Counter Tapered Thermoplastic Elastomers |

| EP3583266B1 (en) | 2017-02-14 | 2021-12-08 | William B. Coe | Apparatus and method for preparing asphalt and aggregate mixture |

| US11958975B2 (en) | 2018-11-13 | 2024-04-16 | Kao Corporation | Asphalt composition |

| US20200199334A1 (en) | 2018-12-20 | 2020-06-25 | Dynasol Elastómeros, S.A. De C.V. | Dual Composition Block Copolymers |

| CN110437740B (zh) * | 2019-08-08 | 2021-01-05 | 陕西宝塔山油漆股份有限公司 | 一种高装饰型丙烯酸聚硅氧烷涂料及其制备方法 |

| CN113736042B (zh) * | 2021-11-08 | 2022-03-08 | 天津利安隆新材料股份有限公司 | 高碳醇作为阴离子聚合反应的终止剂的应用 |

Family Cites Families (70)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| NL52346C (ko) * | 1938-08-23 | |||

| NL59974C (ko) * | 1943-06-16 | |||

| US3281383A (en) * | 1962-08-09 | 1966-10-25 | Phillips Petroleum Co | Branched polymers prepared from monolithium-terminated polymers and compounds having at least three reactive sites |

| NL133447C (ko) * | 1966-11-07 | |||

| GB1233780A (ko) | 1968-11-06 | 1971-05-26 | ||

| US3753936A (en) * | 1970-02-18 | 1973-08-21 | Phillips Petroleum Co | Branched rubbery block copolymer adhesive |

| DE2104079A1 (en) | 1971-01-29 | 1972-08-10 | Basf Ag | Graft polymers - of styrene (deriv) and ethylene/acrylonitrile copolymer for clear elastic films |

| FR2289566A1 (fr) * | 1974-10-29 | 1976-05-28 | Firestone Tire & Rubber Co | Copolymeres greffes du polybutadiene et d'un polyacrylate substitue, et leur obtention |

| FR2344572A1 (fr) * | 1976-03-16 | 1977-10-14 | Charbonnages Ste Chimique | Procede perfectionne de fabrication en continu de resines d'hydrocarbures |

| US4096203A (en) * | 1976-07-30 | 1978-06-20 | Shell Oil Company | Process to control cohesive strength of block copolymer composition |

| US4120839A (en) * | 1977-01-13 | 1978-10-17 | Rohm And Haas Company | Oligomeric amino-containing aminolysis products of polymethacrylates or polyacrylates, and epoxy resin coating compositions containing such aminolysis products as curing agents |

| US4129541A (en) * | 1977-10-26 | 1978-12-12 | Phillips Petroleum Company | Asphaltic compositions containing conjugated diene-monovinyl-substituted aromatic hydrocarbon copolymers of particular structures |

| JPS56115347A (en) * | 1980-02-16 | 1981-09-10 | Asahi Chem Ind Co Ltd | Block copolymer composition |

| US4371670A (en) * | 1981-02-26 | 1983-02-01 | Atlantic Richfield Company | Copolymers having a backbone of alternating polymer blocks and silicon units |