KR101931902B1 - 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 - Google Patents

증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 Download PDFInfo

- Publication number

- KR101931902B1 KR101931902B1 KR1020177037898A KR20177037898A KR101931902B1 KR 101931902 B1 KR101931902 B1 KR 101931902B1 KR 1020177037898 A KR1020177037898 A KR 1020177037898A KR 20177037898 A KR20177037898 A KR 20177037898A KR 101931902 B1 KR101931902 B1 KR 101931902B1

- Authority

- KR

- South Korea

- Prior art keywords

- metal plate

- mask

- width direction

- elongation percentage

- deposition mask

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/38—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling sheets of limited length, e.g. folded sheets, superimposed sheets, pack rolling

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/04—Coating on selected surface areas, e.g. using masks

- C23C14/042—Coating on selected surface areas, e.g. using masks using masks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/24—Vacuum evaporation

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/04—Coating on selected surface areas, e.g. using masks

- C23C16/042—Coating on selected surface areas, e.g. using masks using masks

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23F—NON-MECHANICAL REMOVAL OF METALLIC MATERIAL FROM SURFACE; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL; MULTI-STEP PROCESSES FOR SURFACE TREATMENT OF METALLIC MATERIAL INVOLVING AT LEAST ONE PROCESS PROVIDED FOR IN CLASS C23 AND AT LEAST ONE PROCESS COVERED BY SUBCLASS C21D OR C22F OR CLASS C25

- C23F1/00—Etching metallic material by chemical means

- C23F1/02—Local etching

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23F—NON-MECHANICAL REMOVAL OF METALLIC MATERIAL FROM SURFACE; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL; MULTI-STEP PROCESSES FOR SURFACE TREATMENT OF METALLIC MATERIAL INVOLVING AT LEAST ONE PROCESS PROVIDED FOR IN CLASS C23 AND AT LEAST ONE PROCESS COVERED BY SUBCLASS C21D OR C22F OR CLASS C25

- C23F1/00—Etching metallic material by chemical means

- C23F1/10—Etching compositions

- C23F1/14—Aqueous compositions

- C23F1/16—Acidic compositions

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23F—NON-MECHANICAL REMOVAL OF METALLIC MATERIAL FROM SURFACE; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL; MULTI-STEP PROCESSES FOR SURFACE TREATMENT OF METALLIC MATERIAL INVOLVING AT LEAST ONE PROCESS PROVIDED FOR IN CLASS C23 AND AT LEAST ONE PROCESS COVERED BY SUBCLASS C21D OR C22F OR CLASS C25

- C23F1/00—Etching metallic material by chemical means

- C23F1/10—Etching compositions

- C23F1/14—Aqueous compositions

- C23F1/16—Acidic compositions

- C23F1/28—Acidic compositions for etching iron group metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B2261/00—Product parameters

- B21B2261/02—Transverse dimensions

- B21B2261/06—Width

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/08—Ferrous alloys, e.g. steel alloys containing nickel

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Physical Vapour Deposition (AREA)

- Electroluminescent Light Sources (AREA)

Abstract

금속판의 표면에서의 길이 방향의 길이가 표면 거리 (L) 이고, 금속판의 폭 방향 (DW) 의 각 위치에서의 표면 거리 (L) 중의 최소값이 최소 표면 거리 (Lm) 이고, 최소 표면 거리 (Lm) 에 대한 금속판의 폭 방향의 각 위치에서의 표면 거리 (L) 와 최소 표면 거리 (Lm) 의 차분의 비율이 신장차율이고, 금속판의 폭 방향 (DW) 에서의 중앙부의 신장차율이 3 × 10-5 이하이고, 금속판의 폭 방향 (DW) 에서의 양방의 단부의 신장차율이 15 × 10-5 이하이고, 금속판의 폭 방향 (DW) 에서의 양방의 단부 중의 적어도 일방에서의 신장차율은, 금속판의 폭 방향의 중앙부의 신장차율보다 작다.

Description

본 발명은 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법에 관한 것이다.

증착 마스크는 제 1 면과 제 2 면을 구비한다. 제 1 면은, 기판 등의 대상물과 대향하고, 제 2 면은, 제 1 면과는 반대측에 위치한다. 제 1 면으로부터 제 2 면까지를 관통하는 구멍은, 제 1 면에 위치하는 제 1 개구와, 제 2 면에 위치하는 제 2 개구를 구비한다. 제 2 개구로부터 구멍에 들어가는 증착 물질은, 제 1 개구의 위치나 제 1 개구의 형상에 추종한 패턴을 대상물에 형성한다 (예를 들어, 특허문헌 1 을 참조).

증착 마스크가 구비하는 구멍은, 제 1 개구로부터 제 2 개구를 향하여 확대되는 단면적을 갖고, 제 2 개구로부터 구멍에 들어가는 증착 물질의 양을 늘려, 제 1 개구까지 도달하는 증착 물질의 양을 확보한다. 한편, 제 2 개구로부터 구멍에 들어가는 증착 물질 중에는, 제 1 개구까지 도달하지 않고, 구멍의 벽면에 부착되는 증착 물질도 포함된다. 구멍의 벽면에 부착된 증착 물질은, 다른 증착 물질이 제 1 개구까지 도달하는 것을 방해하여, 패턴이 갖는 치수의 정밀도를 저하시킨다.

최근에는, 구멍의 벽면에 부착되는 증착 물질의 양을 저하시키고, 그에 따라, 패턴이 갖는 치수의 정밀도를 높이기 위해서, 증착 마스크가 갖는 두께를 얇게 하여, 구멍이 갖는 벽면의 면적 그 자체를 축소시키는 것이 검토되고 있다. 여기서는, 증착 마스크가 갖는 두께를 얇게 하기 위해서, 증착 마스크를 제조하기 위한 금속판의 두께를 얇게 하는 기술이 사용된다. 한편, 금속판에 구멍을 형성하는 에칭 공정에서는, 금속판이 갖는 두께가 얇을수록, 에칭되는 금속의 양이 적기 때문에, 에칭액에 금속판을 접촉시키는 시간의 허용 범위가 좁아, 제 1 개구나 제 2 개구가 갖는 치수의 필요한 정밀도가 얻어지기 어렵다. 특히, 금속판을 제조하기 위한 기술에서는, 롤러에 의해 모재를 잡아 늘리는 압연이나, 전극에 석출된 금속판을 전극으로부터 박리하는 전해가 사용되므로, 금속판의 형상으로서, 금속판의 위치에 따라 신장차율이 상이한 물결 형상이 형성된다. 그리고, 물결 형상을 가진 금속판에서는, 에칭액에 접촉하는 시간이 금속판의 위치에 따라 상이한 현상이 발생하기 쉽다. 이상과 같이, 구멍의 치수에 필요한 정밀도가 얻어지기 어려운 얇은 증착 마스크에서는, 구멍의 벽면에 부착되는 증착 물질의 양을 저하시키고, 그에 따라, 증착의 반복에 의한 패턴의 치수의 정밀도를 높일 수 있지만, 증착마다의 패턴의 치수에 필요한 정밀도가 얻어지기 어려운 과제가 새롭게 초래되고 있다.

본 발명의 목적은, 증착에 의해 형성되는 패턴의 정밀도를 향상 가능하게 한 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법을 제공하는 것이다.

상기 과제를 해결하기 위한 증착 마스크용 기재는, 복수의 구멍이 에칭에 의해 형성됨으로써 증착 마스크의 제조에 사용되는, 띠 형상을 가진 금속판인 증착 마스크용 기재이다. 상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고, 상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고, 상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고, 상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 상기 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고, 상기 금속판의 폭 방향에서의 중앙부의 신장차율이, 3 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이, 15 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율은, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작다.

상기 증착 마스크용 기재는, 상기 금속판의 폭 방향에서의 양방의 단부 중의 일방에서의 신장차율만이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작고, 상기 양방의 단부에서의 신장차율의 최대값의 차는, 3 × 10-5 이상 11 × 10-5 이하여도 된다.

상기 증착 마스크용 기재는, 상기 금속판의 폭 방향에서의 양방의 단부에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작고, 상기 양방의 단부에서의 신장차율, 및, 상기 중앙부에서의 신장차율이, 1 × 10-5 이하여도 된다.

상기 과제를 해결하기 위한 증착 마스크용 기재의 제조 방법은, 복수의 구멍이 에칭에 의해 형성됨으로써 증착 마스크의 제조에 사용되는, 띠 형상을 가진 금속판인 증착 마스크용 기재의 제조 방법이다. 그리고, 모재를 압연하여 상기 금속판을 얻는 것을 포함한다. 상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고, 상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고, 상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고, 상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 상기 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고, 상기 금속판을 얻는 것에서는, 상기 금속판의 폭 방향에서의 중앙부의 신장차율이 3 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이 15 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작아지도록, 상기 모재를 압연한다.

상기 과제를 해결하기 위한 증착 마스크의 제조 방법은, 띠 형상을 가진 금속판에 레지스트층을 형성하는 것과, 상기 레지스트층을 마스크로 한 에칭에 의해 상기 금속판에 복수의 구멍을 형성하여 마스크부를 형성하는 것을 포함한다. 상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고, 상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고, 상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고, 상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고, 상기 금속판을 얻는 것에서는, 상기 금속판의 폭 방향에서의 중앙부의 신장차율이 3 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이 15 × 10-5 이하이고, 상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작다.

상기 증착 마스크의 제조 방법에서는, 복수의 상기 마스크부에 대해, 상기 각 마스크부가 따로 따로 구비하는 1 개의 측면으로서 상기 구멍의 개구가 형성된 상기 측면과, 단일한 프레임부를, 상기 각 마스크부가 갖는 상기 복수의 구멍을 상기 단일한 프레임부가 둘러싸도록, 서로 접합하는 것을 추가로 포함해도 된다.

상기 각 구성에 의하면, 증착에 의해 형성되는 패턴의 정밀도를 향상시킬 수 있다.

도 1 은 증착 마스크용 기재의 사시 구조를 나타내는 사시도.

도 2 는 증착 마스크용 기재의 평면 구조를 측정용 기재와 함께 나타내는 평면도.

도 3 은 표면 거리를 설명하기 위한 그래프를 측정용 기재의 단면 구조와 함께 나타내는 도면.

도 4 는 신장차율을 설명하기 위한 그래프.

도 5 는 마스크 장치의 평면 구조를 나타내는 평면도.

도 6 은 마스크부의 단면 구조의 일례를 부분적으로 나타내는 단면도.

도 7 은 마스크부의 단면 구조의 다른 예를 부분적으로 나타내는 단면도.

도 8 은 마스크부의 가장자리와 프레임부의 접합 구조의 일례를 부분적으로 나타내는 단면도.

도 9 는 마스크부의 가장자리와 프레임부의 접합 구조의 다른 예를 부분적으로 나타내는 단면도.

도 10 의 (a) 는 증착 마스크의 평면 구조의 일례를 나타내는 평면도, (b) 는 증착 마스크의 단면 구조의 일례를 나타내는 단면도.

도 11 의 (a) 는 증착 마스크의 평면 구조의 다른 예를 나타내는 평면도, (b) 는 증착 마스크의 단면 구조의 다른 예를 나타내는 단면도.

도 12 는 증착 마스크용 기재를 제조하기 위한 압연 공정을 나타내는 공정도.

도 13 은 증착 마스크용 기재를 제조하기 위한 가열 공정을 나타내는 공정도.

도 14 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 15 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 16 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 17 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 18 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 19 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 20 의 (a) ∼ (h) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 21 의 (a) ∼ (e) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 22 의 (a) ∼ (f) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 23 은 각 실시예에서의 측정용 기재의 평면 구조를 치수와 함께 나타내는 평면도.

도 24 는 실시예 1 의 신장차율을 나타내는 그래프.

도 25 는 실시예 2 의 신장차율을 나타내는 그래프.

도 26 은 실시예 3 의 신장차율을 나타내는 그래프.

도 27 은 비교예 1 의 신장차율을 나타내는 그래프.

도 28 은 비교예 2 의 신장차율을 나타내는 그래프.

도 29 는 비교예 3 의 신장차율을 나타내는 그래프.

도 2 는 증착 마스크용 기재의 평면 구조를 측정용 기재와 함께 나타내는 평면도.

도 3 은 표면 거리를 설명하기 위한 그래프를 측정용 기재의 단면 구조와 함께 나타내는 도면.

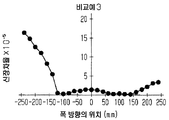

도 4 는 신장차율을 설명하기 위한 그래프.

도 5 는 마스크 장치의 평면 구조를 나타내는 평면도.

도 6 은 마스크부의 단면 구조의 일례를 부분적으로 나타내는 단면도.

도 7 은 마스크부의 단면 구조의 다른 예를 부분적으로 나타내는 단면도.

도 8 은 마스크부의 가장자리와 프레임부의 접합 구조의 일례를 부분적으로 나타내는 단면도.

도 9 는 마스크부의 가장자리와 프레임부의 접합 구조의 다른 예를 부분적으로 나타내는 단면도.

도 10 의 (a) 는 증착 마스크의 평면 구조의 일례를 나타내는 평면도, (b) 는 증착 마스크의 단면 구조의 일례를 나타내는 단면도.

도 11 의 (a) 는 증착 마스크의 평면 구조의 다른 예를 나타내는 평면도, (b) 는 증착 마스크의 단면 구조의 다른 예를 나타내는 단면도.

도 12 는 증착 마스크용 기재를 제조하기 위한 압연 공정을 나타내는 공정도.

도 13 은 증착 마스크용 기재를 제조하기 위한 가열 공정을 나타내는 공정도.

도 14 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 15 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 16 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 17 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 18 은 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 19 는 마스크부를 제조하기 위한 에칭 공정을 나타내는 공정도.

도 20 의 (a) ∼ (h) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 21 의 (a) ∼ (e) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 22 의 (a) ∼ (f) 는 증착 마스크의 제조 방법의 일례를 설명하는 공정도.

도 23 은 각 실시예에서의 측정용 기재의 평면 구조를 치수와 함께 나타내는 평면도.

도 24 는 실시예 1 의 신장차율을 나타내는 그래프.

도 25 는 실시예 2 의 신장차율을 나타내는 그래프.

도 26 은 실시예 3 의 신장차율을 나타내는 그래프.

도 27 은 비교예 1 의 신장차율을 나타내는 그래프.

도 28 은 비교예 2 의 신장차율을 나타내는 그래프.

도 29 는 비교예 3 의 신장차율을 나타내는 그래프.

도 1 내지 도 29 를 참조하여, 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법의 일 실시형태를 설명한다.

[증착 마스크용 기재의 구성]

도 1 이 나타내는 바와 같이, 증착 마스크용 기재 (1) 는, 띠 형상을 가진 금속판이다. 증착 마스크용 기재 (1) 는, ?은 방향인 폭 방향 (DW) 의 각 위치에서, 길이 방향 (DL) 에 반복되는 요철을 가진 물결 형상을 갖는다. 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 각 위치는, 서로 상이한 물결 형상을 갖는다. 또한, 도 1 에서는, 증착 마스크용 기재 (1) 가 갖는 형상을 설명하기 위해서, 실제보다 물결 형상을 과장하여 나타낸다. 증착 마스크용 기재 (1) 가 갖는 두께는, 15 ㎛ 이상 50 ㎛ 이하이다. 증착 마스크용 기재 (1) 가 갖는 두께의 균일성은, 예를 들어, 두께의 평균값에 대한 두께의 최대값과 두께의 최소값의 차분의 비율이 5 % 이하이다.

증착 마스크용 기재 (1) 를 구성하는 재료는, 니켈, 혹은, 철니켈 합금이고, 예를 들어, 30 질량% 이상의 니켈을 함유하는 철니켈 합금, 그 중에서도, 36 질량% 니켈과 64 질량% 철의 합금을 주성분으로 하는, 즉 인바인 것이 바람직하다. 36 질량% 니켈과 64 질량% 철의 합금을 주성분으로 하는 경우, 잔여분은 크롬, 망간, 탄소, 코발트 등의 첨가물을 함유한다. 증착 마스크용 기재 (1) 를 구성하는 재료가 인바인 경우, 증착 마스크용 기재 (1) 의 열팽창 계수는, 예를 들어, 1.2 × 10-6/℃ 정도이다. 이와 같은 열팽창 계수를 갖는 증착 마스크용 기재 (1) 이면, 증착 마스크용 기재 (1) 로부터 제조되는 마스크에서의 열팽창에 의한 크기의 변화와, 유리 기판에서의 열팽창에 의한 크기의 변화가 동일한 정도이기 때문에, 증착 대상의 일례로서, 유리 기판을 사용하는 것이 바람직하다.

[신장차율]

도 2 가 나타내는 바와 같이, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 각 위치에 있어서, 증착 마스크용 기재 (1) 의 표면에서의 길이 방향 (DL) 의 길이는, 표면 거리 (L) 이다. 표면 거리 (L) 의 계측에서는, 먼저, 증착 마스크용 기재 (1) 가 폭 방향 (DW) 의 전체 (전체폭) 에 있어서 절단되는 슬릿 공정이 실시되어, 증착 마스크용 기재 (1) 의 길이 방향 (DL) 에 있어서의 일부분으로서, 측정용 기재 (2M) 가 잘라내어진다. 측정용 기재 (2M) 의 폭 방향 (DW) 에서의 치수 (W) 는, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 치수와 동등하다. 이어서, 측정용 기재 (2M) 의 표면 (2S) 에 대해, 길이 방향 (DL) 의 각 위치에서의 높이가 계측된다. 길이 방향 (DL) 의 각 위치에서의 높이가 계측되는 범위인 계측 범위 (ZL) 는, 측정용 기재 (2M) 의 길이 방향 (DL) 에서의 양방의 단부인 비계측 범위 (ZE) 를 제외한 범위이다. 각 비계측 범위 (ZE) 가 갖는 길이 방향 (DL) 에서의 길이는, 증착 마스크용 기재 (1) 를 절단하는 슬릿 공정에 의해, 증착 마스크용 기재 (1) 와는 상이한 물결 형상을 가질 가능성을 가진 범위이고, 높이의 측정으로부터 제외되는 범위이다. 각 비계측 범위 (ZE) 가 갖는 길이 방향 (DL) 에서의 길이는, 예를 들어, 100 ㎜ 이다.

도 3 은, 측정용 기재 (2M) 의 길이 방향 (DL) 의 각 위치에서의 높이의 일례를 나타내는 그래프이고, 측정용 기재 (2M) 의 길이 방향 (DL) 을 포함하는 단면에서의 단면 구조와 함께 높이를 나타내는 도면이다.

도 3 이 나타내는 바와 같이, 높이가 측정되는 길이 방향 (DL) 의 각 위치는, 증착 마스크용 기재 (1) 가 갖는 물결 형상의 요철을 베끼는 것이 가능한 간격으로 늘어선다. 높이가 측정되는 길이 방향 (DL) 의 각 위치는, 예를 들어, 길이 방향 (DL) 으로 1 ㎜ 의 간격으로 늘어선다. 길이 방향 (DL) 에서의 각 위치의 높이를 연결하는 꺾은선 (LC) 의 길이는, 표면 거리 (L) 로서 산출된다. 증착 마스크용 기재 (1) 의 신장차율은, 식 1 에 의해 정해진다. 즉, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 각 위치의 표면 거리 (L) 중의 최소값을 최소 표면 거리 (Lm) 로 하면, 최소 표면 거리 (Lm) 에 대한 각 표면 거리 (L) 와 최소 표면 거리 (Lm) 의 차분의 비율이, 신장차율이다.

신장차율 = (L - Lm)/Lm ··· (식 1)

도 4 는, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 각 위치의 신장차율을 나타낸다. 도 4 의 상단에 나타내는 실선은, 폭 방향 (DW) 에서의 중앙부의 신장차율이 다른 부분보다 큰 일례이고, 도 4 의 하단에 나타내는 실선은, 폭 방향 (DW) 에서의 일단부의 신장차율이 다른 부분보다 큰 일례이다.

도 4 가 나타내는 바와 같이, 증착 마스크용 기재 (1) 의 신장차율은, 폭 방향 (DW) 의 중앙부 (RC) 에서 극대값을 갖고, 중앙부 (RC) 와 단부 (RE) 의 경계의 부근에서 극소값을 갖는다. 그리고, 증착 마스크용 기재 (1) 의 신장차율은, 중앙부 (RC) 로부터 폭 방향 (DW) 의 양방의 단부 (RE) 를 향하여 증대된다. 폭 방향 (DW) 의 중앙부 (RC) 는, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 중심 (PC) 을, 중앙부 (RC) 의 폭 방향 (DW) 에서의 중심으로 한다. 폭 방향 (DW) 의 중앙부 (RC) 가 갖는 폭 방향 (DW) 에서의 길이는, 증착 마스크용 기재 (1) 가 갖는 폭 방향 (DW) 에서의 길이의 40 % 이다. 폭 방향 (DW) 의 각 단부 (RE) 가 갖는 폭 방향 (DW) 에서의 길이는, 증착 마스크용 기재 (1) 가 갖는 폭 방향 (DW) 에서의 길이의 30 % 이다. 이러한 증착 마스크용 기재 (1) 의 신장차율은, 이하의 3 개의 조건을 만족한다.

[조건 1] 양방의 단부 (RE) 중의 적어도 일방에서의 신장차율은, 폭 방향 (DW) 의 중앙부 (RC) 에서의 신장차율보다 작다.

[조건 2] 중앙부 (RC) 가 갖는 신장차율은, 3 × 10-5 이하이다.

[조건 3] 양방의 단부 (RE) 가 갖는 신장차율은, 15 × 10-5 이하이다. 또한, 양방의 단부 (RE) 가 갖는 신장차율은, 바람직하게는, 10 × 10-5 이하이다.

도 4 의 상단의 실선이 나타내는 바와 같이, 조건 1 을 만족하는 예로서, 각 단부 (RE) 에서의 신장차율이 중앙부 (RC) 에서의 신장차율보다 작은 증착 마스크용 기재 (1) 에서는, 중앙부 (RC) 의 표면에서의 요철이 반복되는 수나, 중앙부 (RC) 의 표면에서의 단차가, 각 단부 (RE) 보다 크다. 이러한 증착 마스크용 기재 (1) 는, 증착 마스크용 기재 (1) 의 표면에 공급되는 액체를, 중앙부 (RC) 로부터 각 단부 (RE) 에, 또한 각 단부 (RE) 로부터 증착 마스크용 기재 (1) 의 외측에 흐르게 하기 쉽다.

도 4 의 하단의 실선이 나타내는 바와 같이, 조건 1 을 만족하는 다른 예로서, 일방의 단부 (RE) 에서의 신장차율만이 중앙부 (RC) 에서의 신장차율보다 작은 증착 마스크용 기재 (1) 에서는, 일방의 단부 (RE) 의 표면에서의 요철이 반복되는 수나, 일방의 단부 (RE) 의 표면에서의 단차가, 중앙부 (RC) 나 타방의 단부 (RE) 보다 크다. 이러한 증착 마스크용 기재 (1) 는, 증착 마스크용 기재 (1) 의 표면에 공급되는 액체를, 일방의 단부 (RE) 로부터 타방의 단부 (RE) 에, 또한, 타방의 단부 (RE) 로부터 증착 마스크용 기재 (1) 의 외측에 흐르게 하기 쉽다.

증착 마스크용 기재 (1) 의 표면에 공급되는 액체는, 예를 들어, 증착 마스크용 기재 (1) 의 표면에 위치하는 레지스트층을 현상하기 위한 현상액, 현상액을 표면으로부터 제거하기 위한 세정액이다. 또, 증착 마스크용 기재 (1) 의 표면에 공급되는 액체는, 예를 들어, 증착 마스크용 기재 (1) 를 에칭하기 위한 에칭액, 에칭액을 표면으로부터 제거하기 위한 세정액이다. 또, 증착 마스크용 기재 (1) 의 표면에 공급되는 액체는, 예를 들어, 증착 마스크용 기재 (1) 의 표면에 에칭 후에 잔존하는 레지스트층을 박리하기 위한 박리액, 박리액을 표면으로부터 제거하기 위한 세정액이다. 그리고, 증착 마스크용 기재 (1) 의 표면에 공급된 액체의 흐름에 막힘을 일으키기 어려운 상기 각 구성이면, 액체에 의한 처리를 사용한 가공의 균일성을, 증착 마스크용 기재 (1) 의 표면 내에서 높이는 것이 가능해진다.

또한, 조건 1 을 만족하지 않는 예로서, 각 단부 (RE) 에서의 신장차율이 중앙부 (RC) 에서의 신장차율보다 큰 증착 마스크용 기재 (1) 에서는, 증착 마스크용 기재 (1) 의 표면에 공급된 액체가, 각 단부 (RE) 로부터 증착 마스크용 기재 (1) 의 외측에 흐르기 쉬운 한편으로, 각 단부 (RE) 로부터 중앙부 (RC) 에도 흐르기 쉽다. 결과적으로, 중앙부 (RC) 에 액 고임을 일으키기 쉽고, 액체에 의한 처리를 사용한 가공의 균일성을, 증착 마스크용 기재 (1) 의 표면 내에서 저하시키는 요인이 된다. 이와 같이, 조건 1 을 만족하는 구성 및 그에 따라 얻어지는 효과는, 중앙부 (RC) 에서의 신장차율과 각 단부 (RE) 에서의 신장차율의 차에 의해 발생하는, 액체를 사용한 표면의 가공에서의 과제를 인식함으로써, 비로소 도출되는 것이다.

[마스크 장치의 구성]

도 5 는, 증착 마스크용 기재 (1) 를 사용하여 제조되는 증착 마스크를 구비하는 마스크 장치의 개략적인 평면 구조를 나타내는 평면도이다. 도 6 은, 증착 마스크가 구비하는 마스크부의 단면 구조의 일례를 나타내는 단면도이고, 도 7 은, 증착 마스크가 구비하는 마스크부의 단면 구조의 다른 예를 나타내는 단면도이다. 또한, 마스크 장치가 구비하는 증착 마스크의 수량이나, 증착 마스크 (30) 가 구비하는 마스크부의 수량은 일례이다.

도 5 가 나타내는 바와 같이, 마스크 장치 (10) 는, 메인 프레임 (20) 과, 3 개의 증착 마스크 (30) 를 구비한다. 메인 프레임 (20) 은, 복수의 증착 마스크 (30) 를 지지하는 사각형 틀 형상을 갖고, 증착을 실시하기 위한 증착 장치에 장착된다. 메인 프레임 (20) 은, 각 증착 마스크 (30) 가 위치하는 범위의 거의 전체에 걸쳐, 메인 프레임 (20) 을 관통하는 메인 프레임공 (21) 을 갖는다.

각 증착 마스크 (30) 는, 띠 판상을 가진 복수의 프레임부 (31) 와, 각 프레임부 (31) 에 3 개씩의 마스크부 (32) 를 구비한다. 프레임부 (31) 는, 마스크부 (32) 를 지지하는 단책판상을 갖고, 메인 프레임 (20) 에 장착된다. 프레임부 (31) 는, 마스크부 (32) 가 위치하는 범위의 거의 전체에 걸쳐, 프레임부 (31) 를 관통하는 프레임공 (33) 을 갖는다. 프레임부 (31) 는, 마스크부 (32) 보다 높은 강성을 갖고, 또한, 프레임공 (33) 을 둘러싸는 틀 형상을 갖는다. 각 마스크부 (32) 는, 프레임공 (33) 을 구획하는 프레임부 (31) 의 프레임 내연부에 1 개씩, 용착이나 접착에 의해 고정된다.

도 6 이 나타내는 바와 같이, 마스크부 (32) 의 일례는, 마스크판 (323) 으로 구성된다. 마스크판 (323) 은, 증착 마스크용 기재 (1) 로 형성된 1 장의 판 부재여도 되고, 증착 마스크용 기재 (1) 로 형성된 1 장의 판 부재와 수지판의 적층체여도 된다.

마스크판 (323) 은, 제 1 면 (321) 과, 제 1 면 (321) 과는 반대측의 면인 제 2 면 (322) 을 구비한다. 제 1 면 (321) 은, 마스크 장치 (10) 가 증착 장치에 장착된 상태에서, 유리 기판 등의 증착 대상과 대향한다. 제 2 면 (322) 은, 증착 장치의 증착원과 대향한다. 마스크부 (32) 는, 마스크판 (323) 을 관통하는 복수의 구멍 (32H) 을 갖는다. 구멍 (32H) 의 벽면은, 마스크판 (323) 의 두께 방향에 대해, 단면에서 보았을 때에 있어서 기울기를 갖는다. 구멍 (32H) 의 벽면의 형상은, 단면에서 보았을 때에 있어서, 도 6 이 나타내는 바와 같은 직선상이어도 되고, 구멍 (32H) 의 외측을 향하여 장출하는 반원호상이어도 되고, 복수의 굴곡점을 갖는 복잡한 곡선상이어도 된다.

마스크판 (323) 의 두께는, 1 ㎛ 이상 50 ㎛ 이하이고, 바람직하게는, 2 ㎛ 이상 20 ㎛ 이하이다. 마스크판 (323) 의 두께가 50 ㎛ 이하이면, 마스크판 (323) 에 형성되는 구멍 (32H) 의 깊이를 50 ㎛ 이하로 하는 것이 가능하다. 이와 같이, 얇은 마스크판 (323) 이면, 구멍 (32H) 이 갖는 벽면의 면적 그 자체를 작게 하여, 구멍 (32H) 의 벽면에 부착되는 증착 물질의 양을 저하시킨다.

제 2 면 (322) 은, 구멍 (32H) 의 개구인 제 2 개구 (H2) 를 포함하고, 제 1 면 (321) 은, 구멍 (32H) 의 개구인 제 1 개구 (H1) 를 포함한다. 제 2 개구 (H2) 는, 평면에서 보았을 때에 있어서, 제 1 개구 (H1) 보다 크다. 각 구멍 (32H) 은, 증착원으로부터 승화된 증착 물질이 통과하는 통로로서, 증착원으로부터 승화된 증착 물질은, 제 2 개구 (H2) 로부터 제 1 개구 (H1) 을 향하여 진행된다. 제 2 개구 (H2) 가 제 1 개구 (H1) 보다 큰 구멍 (32H) 이면, 제 2 개구 (H2) 로부터 구멍 (32H) 에 들어가는 증착 물질의 양을 늘리는 것이 가능해진다. 또한, 제 1 면 (321) 을 따른 단면에서의 구멍 (32H) 의 면적은, 제 1 개구 (H1) 로부터 제 2 개구 (H2) 를 향하여, 제 1 개구 (H1) 로부터 제 2 개구 (H2) 까지 단조롭게 증대되어도 된다.

도 7 이 나타내는 바와 같이, 마스크부 (32) 의 다른 예는, 마스크판 (323) 을 관통하는 복수의 구멍 (32H) 을 갖는다. 제 2 개구 (H2) 는, 평면에서 보았을 때에 있어서, 제 1 개구 (H1) 보다 크다. 구멍 (32H) 은, 제 2 개구 (H2) 를 갖는 대공 (32LH) 과, 제 1 개구 (H1) 를 갖는 소공 (32SH) 으로 구성된다. 대공 (32LH) 의 단면적은, 제 2 개구 (H2) 로부터 제 1 면 (321) 을 향하여, 단조롭게 감소된다. 소공 (32SH) 의 단면적은, 제 1 개구 (H1) 로부터 제 2 면 (322) 을 향하여, 단조롭게 감소된다. 구멍 (32H) 의 벽면은, 단면에서 보았을 때에 있어서, 대공 (32LH) 과 소공 (32SH) 이 접속하는 부위, 즉, 마스크판 (323) 의 두께 방향의 중간에서, 구멍 (32H) 의 내측을 향하여 돌출된 형상을 갖는다. 구멍 (32H) 의 벽면에서 돌출된 부위와, 제 1 면 (321) 사이의 거리는, 스텝 하이트 (SH) 이다. 도 6 에서 설명한 단면 구조의 예에서는, 스텝 하이트 (SH) 가 제로이다. 제 1 개구 (H1) 에 도달하는 증착 물질의 양을 확보하기 쉬운 관점에서는, 스텝 하이트 (SH) 가 제로인 구성이 바람직하다. 또한, 스텝 하이트 (SH) 가 제로인 마스크부 (32) 를 얻는 구성에서는, 증착 마스크용 기재 (1) 의 편면으로부터의 웨트 에칭에 의해 구멍 (32H) 이 형성될 정도로, 마스크판 (323) 의 두께는 얇고, 예를 들어 50 ㎛ 이하이다.

[마스크부의 접합 구조]

도 8 은, 마스크부 (32) 와 프레임부 (31) 의 접합 구조가 갖는 단면 구조의 일례를 나타낸다. 도 9 는, 마스크부 (32) 와 프레임부 (31) 의 접합 구조가 갖는 단면 구조의 다른 예를 나타낸다.

도 8 이 나타내는 예와 같이, 마스크판 (323) 의 외연부 (32E) 는, 구멍 (32H) 을 구비하지 않는 영역이다. 마스크판 (323) 이 갖는 제 2 면 (322) 중에서 마스크판 (323) 의 외연부 (32E) 에 포함되는 부분은, 마스크부가 구비하는 측면의 일례로, 프레임부 (31) 에 접합된다. 프레임부 (31) 는, 프레임공 (33) 을 구획하는 내연부 (31E) 를 구비한다. 내연부 (31E) 는, 마스크판 (323) 과 대향하는 접합면 (311) 과, 접합면 (311) 과는 반대측의 면인 비접합면 (312) 을 구비한다. 내연부 (31E) 의 두께 (T31), 즉, 접합면 (311) 과 비접합면 (312) 의 거리는, 마스크판 (323) 이 갖는 두께 (T32) 보다 충분히 두껍고, 그에 따라, 마스크판 (323) 보다 높은 강성을 프레임부 (31) 는 갖는다. 특히, 프레임부 (31) 는, 내연부 (31E) 가 자중에 의해 아래로 늘어지는 것이나, 내연부 (31E) 가 마스크부 (32) 를 향하여 변위되는 것에 대해, 높은 강성을 갖는다. 내연부 (31E) 의 접합면 (311) 은, 제 2 면 (322) 과 접합된 접합부 (32BN) 를 구비한다.

접합부 (32BN) 는, 내연부 (31E) 의 거의 전체 둘레에 걸쳐, 연속적, 혹은, 간헐적으로 위치한다. 접합부 (32BN) 는, 접합면 (311) 과 제 2 면 (322) 의 용착에 의해 형성되는 용착 자국이어도 되고, 접합면 (311) 과 제 2 면 (322) 을 접합하는 접합층이어도 된다. 프레임부 (31) 는, 내연부 (31E) 의 접합면 (311) 과, 마스크판 (323) 의 제 2 면 (322) 을 접합함과 함께, 마스크판 (323) 이 그것의 외측을 향하여 인장되는 것 같은 응력 (F) 을, 마스크판 (323) 에 가한다. 또한, 프레임부 (31) 도 또한, 그것의 외측을 향하여 인장되는 응력이, 마스크판 (323) 에서의 응력 (F) 과 동일한 정도로, 메인 프레임 (20) 에 의해 가해진다. 그 때문에, 메인 프레임 (20) 으로부터 떼어내진 증착 마스크 (30) 에서는, 메인 프레임 (20) 과 프레임부 (31) 의 접합에 의한 응력이 해제되어, 마스크판 (323) 에 가해지는 응력 (F) 도 완화된다. 접합면 (311) 에서의 접합부 (32BN) 의 위치는, 마스크판 (323) 에 응력 (F) 을 등방적으로 작용시키는 위치인 것이 바람직하고, 마스크판 (323) 의 형상, 및, 프레임공 (33) 의 형상에 기초하여, 적절히 선택된다.

접합면 (311) 은, 접합부 (32BN) 가 위치하는 평면이고, 제 2 면 (322) 의 외연부 (32E) 로부터 마스크판 (323) 의 외측을 향하여 확대된다. 바꿔 말하면, 내연부 (31E) 는, 제 2 면 (322) 이 그것의 외측에 의사적으로 확장된 면 구조를 구비하고, 제 2 면 (322) 의 외연부 (32E) 로부터, 마스크판 (323) 의 외측을 향하여 확대된다. 그 때문에, 접합면 (311) 이 확대되는 범위에서는, 마스크판 (323) 의 두께에 상당하는 공간 (V) 이, 마스크판 (323) 의 주위에 형성되기 쉽다. 결과적으로, 마스크판 (323) 의 주위에서는, 증착 대상 (S) 과 프레임부 (31) 가 물리적으로 간섭하는 것을 억제하는 것이 가능해진다.

도 9 가 나타내는 예에 있어서도, 제 2 면 (322) 의 외연부 (32E) 는, 구멍 (32H) 이 형성되어 있지 않은 영역을 구비한다. 제 2 면 (322) 의 외연부 (32E) 는, 접합부 (32BN) 에 의한 접합을 통해서, 프레임부 (31) 가 구비하는 접합면 (311) 에 접합된다. 그리고, 프레임부 (31) 는, 마스크판 (323) 이 그것의 외측을 향하여 인장되는 응력 (F) 을, 마스크판 (323) 에 가함과 함께, 접합면 (311) 이 확대되는 범위에 있어서, 마스크판 (323) 의 두께에 상당하는 공간 (V) 을 형성한다.

[마스크부의 수량]

도 10 은, 증착 마스크 (30) 가 구비하는 구멍 (32H) 의 수량과, 마스크부 (32) 가 구비하는 구멍 (32H) 의 수량의 관계의 일례를 나타낸다. 또, 도 11 은, 증착 마스크 (30) 가 구비하는 구멍 (32H) 의 수량과, 마스크부 (32) 가 구비하는 구멍 (32H) 의 수량의 관계의 다른 예를 나타낸다.

도 10(a) 의 예가 나타내는 바와 같이, 프레임부 (31) 는, 3 개의 프레임공 (33) 을 갖는다. 도 10(b) 의 예가 나타내는 바와 같이, 증착 마스크 (30) 는, 각 프레임공 (33) 에 1 개씩 마스크부 (32) 를 구비한다. 프레임공 (33A) 을 구획하는 내연부 (31E) 는, 1 개의 마스크부 (32A) 와 접합하고, 프레임공 (33B) 을 구획하는 내연부 (31E) 는, 다른 1 개의 마스크부 (32B) 와 접합하고, 프레임공 (33C) 을 구획하는 내연부 (31E) 는, 다른 1 개의 마스크부 (32C) 와 접합한다.

여기서, 증착 마스크 (30) 는, 복수의 증착 대상에 대해, 반복하여 사용된다. 그 때문에, 증착 마스크 (30) 가 구비하는 각 구멍 (32H) 은, 구멍 (32H) 의 위치나, 구멍 (32H) 의 구조 등에 높은 정밀도가 요구된다. 도 10 이 나타내는 구성과 같이, 1 개의 프레임부 (31) 에 필요시되는 구멍 (32H) 의 수량을, 3 개의 마스크부 (32) 로 분할하여 담당하는 구성이면, 1 개의 마스크부 (32) 의 일부에 변형을 일으킨 경우에도, 1 개의 프레임부 (31) 에 필요시되는 구멍 (32H) 의 수량을, 단일한 마스크부에서 담당하는 구성과 비교하여, 변형된 마스크부 (32) 와 교환되는 새로운 마스크부 (32) 의 크기를 작게 하는 것이 가능하다. 그리고, 증착 마스크 (30) 의 제조나 증착 마스크 (30) 의 보수, 이들에 필요로 하는 각종 재료의 소비량을 억제하는 것이 가능해지기도 한다. 또한, 구멍 (32H) 의 위치나, 구멍 (32H) 의 구조에 관한 검사는, 응력 (F) 이 가해진 상태, 즉, 프레임부 (31) 에 마스크부 (32) 가 접합된 상태에서 실시되는 것이 바람직하다. 이러한 관점에 있어서, 상기 서술한 접합부 (32BN) 는, 변형된 마스크부 (32) 를 새로운 마스크부 (32) 로 교환하는 것을 가능하게 하는 구성이 바람직하다. 그리고, 마스크부 (32) 를 구성하는 마스크판 (323) 의 두께가 얇을수록, 또, 구멍 (32H) 이 작을수록, 마스크부 (32) 의 수율은 낮아진다. 그 때문에, 각 프레임공 (33) 에 1 개씩의 마스크부 (32) 를 구비하는 구성은, 마스크부 (32) 에 고정세가 요구되는 증착 마스크 (30) 에 대해, 특히 적합하기도 하다.

도 11(a) 의 예가 나타내는 바와 같이, 프레임부 (31) 는, 3 개의 프레임공 (33) 을 갖는다. 도 11(b) 의 예가 나타내는 바와 같이, 증착 마스크 (30) 는, 각 프레임공 (33) 에 공통되는 1 개의 마스크부 (32) 를 구비한다. 프레임공 (33A) 을 구획하는 내연부 (31E), 프레임공 (33B) 을 구획하는 내연부 (31E), 프레임공 (33C) 을 구획하는 내연부 (31E) 는, 이들에게 공통되는 1 개의 마스크부 (32) 와 접합한다.

또한, 1 개의 프레임부 (31) 에 필요시되는 구멍 (32H) 의 수량을, 1 개의 마스크부 (32) 에서 담당하는 구성이면, 프레임부 (31) 에 접합되는 마스크부 (32) 의 수량을 1 개로 하는 것이 가능하기 때문에, 프레임부 (31) 와 마스크부 (32) 의 접합에 필요로 하는 부하를 경감시키는 것이 가능하다. 그리고, 마스크부 (32) 를 구성하는 마스크판 (323) 의 두께가 두꺼울수록, 또, 구멍 (32H) 의 사이즈가 클수록, 마스크부 (32) 의 수율이 높아지기 쉽다. 그 때문에, 각 프레임공 (33) 에 공통되는 마스크부 (32) 를 구비하는 구성은, 마스크부 (32) 에 저해상도가 요구되는 증착 마스크 (30) 에 대해 적합하기도 하다.

[증착 마스크용 기재의 제조 방법]

도 12 및 도 13 은, 증착 마스크용 기재의 제조 방법으로 압연을 사용하여 제조하는 예를 나타낸다.

도 12 가 나타내는 바와 같이, 증착 마스크용 기재의 제조 방법에서는, 먼저, 인바 등으로 형성된 모재 (1a) 로서, 길이 방향 (DL) 으로 연장되는 모재 (1a) 를 준비한다. 이어서, 모재 (1a) 의 길이 방향 (DL) 과, 모재 (1a) 를 반송하는 반송 방향이 평행해지도록, 1 쌍의 압연 롤러 (51, 52) 를 구비하는 압연 장치 (50) 를 향하여 모재 (1a) 를 반송한다. 모재 (1a) 가 1 쌍의 압연 롤러 (51, 52) 사이에 도달하면, 1 쌍의 압연 롤러 (51, 52) 에 의해 모재 (1a) 가 압연된다. 이로써, 모재 (1a) 가 길이 방향 (DL) 으로 신장됨으로써, 압연재 (1b) 를 얻을 수 있다. 압연재 (1b) 는 코어 (C) 에 권취되지만, 압연재 (1b) 는 코어 (C) 에 권취되지 않고, 띠 형상으로 신장된 상태로 취급되어도 된다. 압연재 (1b) 의 두께는, 예를 들어, 10 ㎛ 이상 50 ㎛ 이하이다. 이 때, 상기 서술한 조건 1, 2, 3 이 만족되도록, 압연 롤러 (51, 52) 사이에서의 가압력과, 압연 롤러 (51, 52) 의 회전 속도가 설정된다.

도 13 이 나타내는 바와 같이, 압연재 (1b) 의 내부에 축적된 잔류 응력을 제거하기 위해서, 어닐 장치 (53) 를 사용하여 압연재 (1b) 를 어닐한다. 이로써, 증착 마스크용 기재 (1) 가 얻어진다. 압연재 (1b) 의 어닐은, 압연재 (1b) 를 길이 방향 (DL) 으로 인장하면서 실시하기 때문에, 어닐 전의 압연재 (1b) 에 비해 잔류 응력이 저감된 증착 마스크용 기재 (1) 를 얻을 수 있다. 또한, 압연 공정 및 어닐 공정의 각각을, 이하와 같이 변경하여 실시해도 된다. 즉, 예를 들어, 압연 공정에서는, 복수의 쌍의 압연 롤러를 구비하는 압연 장치를 사용해도 된다. 또, 압연 공정 및 어닐 공정을 복수 회 반복함으로써, 증착 마스크용 기재 (1) 를 제조해도 된다. 또, 어닐 공정에서는, 압연재 (1b) 를 길이 방향 (DL) 으로 인장하면서 실시하는 것이 아니라, 코어 (C) 에 권취된 상태의 압연재 (1b) 에 대해 실시해도 된다.

또한, 코어 (C) 에 권취된 상태의 압연재 (1b) 에 대해 어닐 공정을 실시했을 때에는, 증착 마스크용 기재 (1) 가 코어 (C) 에 권취된 것에 의해, 어닐 후의 증착 마스크용 기재 (1) 에는, 증착 마스크용 기재 (1) 가 코어 (C) 에 감겼을 때의 직경에 따른 휨의 흔적이 생기는 경우가 있다. 그 때문에, 증착 마스크용 기재 (1) 가 코어 (C) 에 감겼을 때의 직경의 크기나 모재 (1a) 를 형성하는 재료에 따라서는, 압연재 (1b) 를 길이 방향 (DL) 으로 인장하면서 압연재 (1b) 를 어닐하는 것이 바람직하다.

증착 마스크용 기재 (1) 의 제조 방법으로 전해를 사용하는 경우에는, 전해에 사용되는 전극 표면에 증착 마스크용 기재 (1) 가 형성되고, 그 후, 전극 표면으로부터 증착 마스크용 기재 (1) 가 이형된다. 증착 마스크용 기재 (1) 를 구성하는 재료가 인바인 경우, 전해에 사용되는 전해욕은, 철 이온 공급제, 니켈 이온 공급제, 및, pH 완충제를 포함한다. 전해에 사용되는 전해욕은, 응력 완화제, Fe3+ 이온 마스크제, 말산이나 시트르산 등의 착화제 등을 함유해도 되고, 전해에 적합한 pH 로 조정된 약산성의 용액이다. 철 이온 공급제는, 예를 들어, 황산제1철·7수화물, 염화제1철, 술파민산철 등이다. 니켈 이온 공급제는, 예를 들어, 황산니켈 (Ⅱ), 염화니켈 (Ⅱ), 술파민산니켈, 브롬화니켈이다. pH 완충제는, 예를 들어, 붕산, 말론산이다. 말론산은, Fe3+ 이온 마스크제로서도 기능한다. 응력 완화제는, 예를 들어 사카린나트륨이다. 전해에 사용되는 전해욕은, 예를 들어, 상기 서술한 첨가제를 함유하는 수용액으로, 5 % 황산, 혹은, 탄산니켈 등의 pH 조정제에 의해, 예를 들어, pH 가 2 이상 3 이하가 되도록 조정된다.

전해에 사용되는 전해 조건은, 증착 마스크용 기재 (1) 가 갖는 두께, 증착 마스크용 기재 (1) 에 있어서의 조성비 등이, 전해욕의 온도, 전류 밀도, 및, 전해 시간에 의해 조정된 조건이다. 상기 서술한 전해욕을 사용한 전해 조건에 있어서의 양극은, 예를 들어, 순철과 니켈이다. 전해 조건에 있어서의 음극은, 예를 들어, SUS304 등의 스테인리스판이다. 전해욕의 온도는, 예를 들어, 40 ℃ 이상 60 ℃ 이하이다. 전류 밀도는, 예를 들어, 1 A/d㎡ 이상 4 A/d㎡ 이하이다. 이 때, 상기 서술한 조건 1, 2, 3 이 만족되도록, 전극 표면에서의 전류 밀도가 설정된다.

또한, 전해에 의해 얻어진 증착 마스크용 기재 (1) 나, 압연에 의해 얻어진 증착 마스크용 기재 (1) 는, 화학적인 연마에 의해 얇게 가공되어도 되고, 전기적인 연마에 의해 얇게 가공되어도 된다. 화학적인 연마에 사용되는 연마액은, 예를 들어, 과산화수소를 주성분으로 한 철계 합금용의 화학 연마액이다. 전기적인 연마에 사용되는 전해액은, 과염소산계의 전해 연마액이나 황산계의 전해 연마액이다. 이 때, 상기 서술한 조건 1, 2, 3 이 만족되기 때문에, 연마액에 의한 연마의 결과나, 세정액에 의한 연마액의 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차가 억제된다.

[마스크부의 제조 방법]

도 7 에 나타낸 마스크부 (32) 를 제조하기 위한 공정에 대해 도 14 내지 도 19 를 참조하여 설명한다. 또한, 도 6 에서 설명한 마스크부 (32) 를 제조하기 위한 공정은, 도 7 에서 설명한 마스크부 (32) 를 제조하기 위한 공정에서, 소공 (32SH) 을 관통공으로 하여, 대공 (32LH) 을 형성하기 위한 공정을 할애한 공정과 동일하기 때문에, 그 중복하는 설명을 할애한다.

도 14 가 나타내는 바와 같이, 마스크부를 제조할 때에는, 먼저, 제 1 면 (1Sa) 과 제 2 면 (1Sb) 을 포함하는 증착 마스크용 기재 (1) 와, 제 1 면 (1Sa) 에 첩부 (貼付) 되는 제 1 드라이 필름 레지스트 (2) 와, 제 2 면 (1Sb) 에 첩부되는 제 2 드라이 필름 레지스트 (3) 를 준비한다. 2 개의 드라이 필름 레지스트 (2, 3) 의 각각은, 증착 마스크용 기재 (1) 와는 별도로 형성된 필름이다. 이어서, 제 1 면 (1Sa) 에 제 1 드라이 필름 레지스트 (2) 를 첩부하고, 또한, 제 2 면 (1Sb) 에 제 2 드라이 필름 레지스트 (3) 를 첩부한다.

도 15 가 나타내는 바와 같이, 드라이 필름 레지스트 (2, 3) 중, 구멍을 형성하는 부위 이외의 부분을 노광하고, 노광 후의 드라이 필름 레지스트를 현상한다. 이로써, 제 1 드라이 필름 레지스트 (2) 에 제 1 관통공 (2a) 을 형성하고, 또한, 제 2 드라이 필름 레지스트 (3) 에 제 2 관통공 (3a) 을 형성한다. 제 1 드라이 필름 레지스트 (2) 를 노광할 때에는, 제 1 드라이 필름 레지스트 (2) 에 있어서 증착 마스크용 기재 (1) 에 접하는 면과는 반대측의 면에, 제 1 관통공 (2a) 을 형성하는 부분 이외의 부분에 광을 도달시키도록 구성된 원판을 얹는다. 제 2 드라이 필름 레지스트 (3) 를 노광할 때에는, 제 2 드라이 필름 레지스트 (3) 에 있어서 증착 마스크용 기재 (1) 에 접하는 면과는 반대측의 면에, 제 2 관통공 (3a) 을 형성하는 부분 이외의 부분에 광을 도달시키도록 구성된 원판을 얹는다. 또, 노광 후의 드라이 필름 레지스트를 현상할 때에는, 현상액으로서, 예를 들어 탄산나트륨 수용액을 사용한다. 이 때, 상기 서술한 조건 1, 2, 3 이 만족되기 때문에, 현상액에 의한 현상의 결과나, 그 세정액에 의한 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차를 억제할 수 있다. 결과적으로, 제 1 관통공 (2a) 의 형상이나 크기, 또, 제 2 관통공 (3a) 의 형상이나 크기에 관해서, 증착 마스크용 기재 (1) 의 표면 내에서의 균일성을 높이는 것이 가능해진다.

도 16 이 나타내는 바와 같이, 예를 들어, 제 1 드라이 필름 레지스트 (2) 를 마스크로 하여, 염화제2철액을 사용하여 증착 마스크용 기재 (1) 의 제 1 면 (1Sa) 을 에칭한다. 이 때, 제 2 드라이 필름 레지스트 (3) 에는, 증착 마스크용 기재 (1) 의 제 2 면 (1Sb) 이 제 1 면 (1Sa) 과 동시에 에칭되지 않도록, 제 2 보호층 (61) 을 형성한다. 제 2 보호층 (61) 의 형성 재료는, 염화제2철액에 의해 에칭되기 어려운 재료이면 된다. 이로써, 증착 마스크용 기재 (1) 의 제 1 면 (1Sa) 에, 제 1 드라이 필름 레지스트 (2) 의 제 1 관통공 (2a) 을 통해, 제 2 면 (1Sb) 을 향하여 움푹 패인 소공 (32SH) 을 형성한다. 소공 (32SH) 은, 제 1 면 (1Sa) 에 개구하는 제 1 개구 (H1) 를 갖는다. 이 때, 상기 조건 1, 2, 3 이 만족되기 때문에, 에칭액에 의한 에칭의 결과나, 그 세정액에 의한 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차를 억제할 수 있다. 결과적으로, 소공 (32SH) 의 형상이나 크기에 관해서, 증착 마스크용 기재 (1) 의 표면 내에서의 균일성을 높이는 것이 가능해진다.

증착 마스크용 기재 (1) 를 에칭하는 에칭액은, 산성의 에칭액으로서, 증착 마스크용 기재 (1) 가 인바로 구성되는 경우에는, 인바를 에칭하는 것이 가능한 에칭액이면 된다. 산성의 에칭액은, 예를 들어, 과염소산제2철액 및 과염소산제2철액과 염화제2철액의 혼합액에 대해, 과염소산, 염산, 황산, 포름산 및 아세트산 중 어느 것을 혼합한 용액이다. 증착 마스크용 기재 (1) 를 에칭하는 방법은, 증착 마스크용 기재 (1) 를 산성의 에칭액에 침지하는 딥식이어도 되고, 증착 마스크용 기재 (1) 에 산성의 에칭액을 분사하는 스프레이식이어도 된다.

도 17 이 나타내는 바와 같이, 증착 마스크용 기재 (1) 의 제 1 면 (1Sa) 에 형성한 제 1 드라이 필름 레지스트 (2) 와, 제 2 드라이 필름 레지스트 (3) 에 접하는 제 2 보호층 (61) 을 제거한다. 또, 증착 마스크용 기재 (1) 의 제 1 면 (1Sa) 에, 제 1 면 (1Sa) 의 에칭을 막기 위한 제 1 보호층 (4) 을 형성한다. 제 1 보호층 (4) 의 형성 재료는, 염화제2철액에 의해 에칭되기 어려운 재료이면 된다.

도 18 이 나타내는 바와 같이, 제 2 드라이 필름 레지스트 (3) 를 마스크로하여, 염화제2철액을 사용하여 증착 마스크용 기재 (1) 의 제 2 면 (1Sb) 을 에칭한다. 이로써, 증착 마스크용 기재 (1) 의 제 2 면 (1Sb) 에, 제 2 드라이 필름 레지스트 (3) 의 제 2 관통공 (3a) 을 통해, 제 1 면 (1Sa) 을 향하여 움푹 패인 대공 (32LH) 을 형성한다. 대공 (32LH) 은, 제 2 면 (1Sb) 에 개구하는 제 2 개구 (H2) 를 갖고, 제 2 면 (1Sb) 과 대향하는 평면에서 보았을 때에 있어서, 제 2 개구 (H2) 는, 제 1 개구 (H1) 보다 크다. 이 때, 상기 조건 1, 2, 3 이 만족되기 때문에, 에칭액에 의한 에칭의 결과나, 세정액에 의한 에칭액의 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차가 억제된다. 결과적으로, 대공 (32LH) 의 형상이나 크기에 대해, 증착 마스크용 기재 (1) 의 표면 내에서의 균일성을 높이는 것이 가능해진다. 이 때에 사용되는 에칭액도 또한, 산성의 에칭액으로서, 증착 마스크용 기재 (1) 가 인바로 구성되는 경우에는, 인바를 에칭하는 것이 가능한 에칭액이면 된다. 증착 마스크용 기재 (1) 를 에칭하는 방법도 또한, 증착 마스크용 기재 (1) 를 산성의 에칭액에 침지하는 딥식이어도 되고, 증착 마스크용 기재 (1) 에 산성의 에칭액을 분사하는 스프레이식이어도 된다.

도 19 가 나타내는 바와 같이, 제 1 보호층 (4) 과 제 2 드라이 필름 레지스트 (3) 를 증착 마스크용 기재 (1) 로부터 제거함으로써, 복수의 소공 (32SH) 과, 각 소공 (32SH) 에 연결되는 대공 (32LH) 이 형성된 마스크부 (32) 가 얻어진다.

또한, 증착 마스크용 기재 (1) 를 형성하기 위한 압연용의 모재 (1a) 가 형성될 때, 통상적으로 압연용의 모재를 형성하기 위한 재료 중에 혼입된 산소를 제거하기 위해서, 예를 들어, 입상 (粒狀) 의 알루미늄이나 마그네슘 등의 탈산제가, 모재를 형성하기 위한 재료에 혼합된다. 알루미늄이나 마그네슘은, 산화알루미늄이나 산화마그네슘 등의 금속 산화물로서 모재에 포함된다. 이들 금속 산화물의 대부분은, 모재가 압연되기 전에, 모재로부터 제거된다. 한편으로, 금속 산화물의 일부분은, 압연의 대상이 되는 모재에 남는다. 이 점에서, 증착 마스크용 기재 (1) 의 제조에 전해를 사용하는 제조 방법에 의하면, 금속 산화물이 마스크부 (32) 에 혼합되는 것이 억제된다.

[증착 마스크의 제조 방법]

증착 마스크의 제조 방법의 각 예를 설명한다. 또한, 도 20 을 참조하여, 웨트 에칭에 의해 구멍을 형성하는 방법을 사용한 일례를 설명한다. 또, 도 21 을 참조하여, 전해에 의해 구멍을 형성하는 방법을 사용한 일례를 설명하고, 도 22 를 참조하여, 전해에 의해 구멍을 형성하는 방법을 사용한 다른 예를 설명한다. 또, 도 6 에서 설명한 마스크부 (32) 를 사용하는 증착 마스크를 제조하는 방법과, 도 7 에서 설명한 마스크부 (32) 를 구비하는 증착 마스크를 제조하는 방법은, 기재 (32K) 에 대해 실시되는 에칭의 형태가 상이하지만, 그 이외의 공정은 거의 동일하다. 이하에서는, 도 6 에서 설명한 마스크부 (32) 를 구비하는 증착 마스크의 제조 방법을 주로 설명하고, 도 7 에서 설명한 마스크부 (32) 를 구비하는 증착 마스크의 제조 방법에 관해서는, 그 중복된 설명을 생략한다.

도 20 의 (a) ∼ (h) 가 나타내는 예와 같이, 증착 마스크의 제조 방법의 일례에서는, 먼저, 기재 (32K) 가 준비된다 (도 20(a) 참조). 또한, 기재 (32K) 는, 마스크판 (323) 으로서 가공되는 상기 서술한 증착 마스크용 기재 (1) 이외에, 그 증착 마스크용 기재 (1) 를 지지하기 위한 지지체 (SP) 를 추가로 구비하는 것이 바람직하다. 또한, 기재 (32K) 의 제 1 면 (321) 은, 상기 서술한 제 1 면 (1Sa) 에 상당하고, 기재 (32K) 의 제 2 면 (322) 은, 상기 서술한 제 2 면 (1Sb) 에 상당한다.

이어서, 기재 (32K) 가 갖는 제 2 면 (322) 에 레지스트층 (PR) 이 형성되고 (도 20(b) 참조), 레지스트층 (PR) 에 대한 노광, 및, 현상이 실시됨으로써, 제 2 면 (322) 에 레지스트 마스크 (RM) 가 형성된다 (도 20(c) 참조). 다음으로, 레지스트 마스크 (RM) 를 사용한 제 2 면 (322) 으로부터의 웨트 에칭에 의해, 기재 (32K) 에 구멍 (32H) 이 형성된다 (도 20(d) 참조). 이 때, 웨트 에칭이 개시되는 제 2 면 (322) 에는, 제 2 개구 (H2) 가 형성되고, 그것보다 늦게 에칭이 실시되는 제 1 면 (321) 에는, 제 2 개구 (H2) 보다 작은 제 1 개구 (H1) 가 형성된다. 이어서, 레지스트 마스크 (RM) 가 제 2 면 (322) 으로부터 제거됨으로써, 상기 서술한 마스크부 (32) 가 제조된다 (도 20(e) 참조). 마지막으로, 제 2 면 (322) 에 있어서의 외연부 (32E) 가 프레임부 (31) 의 내연부 (31E) 에 접합되고, 마스크부 (32) 로부터 지지체 (SP) 가 이형됨으로써, 증착 마스크 (30) 가 제조된다 (도 20 의 (f) 내지 (h) 참조).

또한, 도 7 에서 설명한 마스크부 (32) 를 구비하는 증착 마스크의 제조 방법에서는, 상기 서술한 공정이, 지지체 (SP) 를 갖지 않는 기재 (32K) 에 있어서, 제 1 면 (321) 에 대응하는 기재 (32K) 의 면에 실시되고, 그에 따라, 소공 (32SH) 이 형성된다. 이어서, 소공 (32SH) 을 보호하기 위한 레지스트 등이 소공 (32SH) 에 충전된다. 계속해서, 상기 서술한 공정이, 제 2 면 (322) 에 대응하는 기재 (32K) 의 면에 실시되고, 그에 따라, 마스크부 (32) 가 제조된다.

도 20(f) 가 나타내는 예에서는, 제 2 면 (322) 의 외연부 (32E) 를 프레임부 (31) 의 내연부 (31E) 에 접합하는 방법으로서, 저항 용접이 사용된다. 이 때, 절연성을 가진 지지체 (SP) 에, 복수의 구멍 (SPH) 이 형성된다. 각 구멍 (SPH) 은, 지지체 (SP) 중에서, 접합부 (32BN) 가 되는 부위와 대향하는 부위에 형성된다. 그리고, 마스크부 (32) 에 대해 그것의 외측을 향한 응력이 가해진 상태에서, 구멍 (SPH) 을 통한 통전에 의해, 간헐적인 접합부 (32BN) 가 형성되고, 그에 따라, 외연부 (32E) 와 내연부 (31E) 가 용착된다.

도 20(g) 가 나타내는 예에서는, 제 2 면 (322) 의 외연부 (32E) 를 프레임부 (31) 의 내연부 (31E) 에 접합하는 방법으로서, 레이저 용접이 사용된다. 이 때, 광 투과성을 가진 지지체 (SP) 가 사용되고, 지지체 (SP) 를 통해서, 접합부 (32BN) 가 되는 부위에 레이저광이 조사된다. 그리고, 간헐적인 레이저광이 조사됨으로써, 간헐적인 접합부 (32BN) 가 형성되거나, 혹은, 연속적으로 레이저광이 계속 조사됨으로써, 연속적인 접합부 (32BN) 가 형성되고, 이로써, 외연부 (32E) 와 내연부 (31E) 가 용착된다. 또한, 마스크부 (32) 에 대해 그것의 외측을 향한 응력이 가해진 상태에서, 지지체 (SP) 가 마스크부 (32) 를 지지하는 경우에는, 마스크부 (32) 에 대한 응력의 인가를, 이 용접에서는 할애하는 것도 가능하다.

도 20(h) 가 나타내는 예에서는, 제 2 면 (322) 의 외연부 (32E) 를 프레임부 (31) 의 내연부 (31E) 에 접합하는 방법으로서, 초음파 용접이 사용된다. 이 때, 외연부 (32E) 와 내연부 (31E) 가, 클램프 (CP) 등에 의해 협지되고, 접합부 (32BN) 가 되는 부위에 초음파가 인가된다. 초음파가 직접 인가되는 부재는 프레임부 (31) 여도 되고, 마스크부 (32) 여도 된다. 또한, 초음파 용접이 사용된 경우에는, 프레임부 (31) 나 지지체 (SP) 에, 클램프 (CP) 에 의한 압착 자국이 형성된다.

또한, 도 8 및 도 9 에서 설명한 증착 마스크는, 도 21 의 (a) ∼ (e) 에서 나타내는 다른 예, 혹은, 도 22 의 (a) ∼ (f) 에서 나타내는 다른 예에 의해 제조하는 것도 가능하다.

도 21 의 (a) ∼ (e) 가 나타내는 예와 같이, 증착 마스크의 제조 방법의 다른 예에서는, 먼저, 전해에 사용되는 전극 (EP) 의 표면인 전극 표면 (EPS) 에, 레지스트층 (PR) 이 형성된다 (도 21(a) 참조). 이어서, 레지스트층 (PR) 에 대한 노광, 및, 현상이 실시됨으로써, 패턴의 일례인 레지스트 마스크 (RM) 가, 전극 표면 (EPS) 에 형성된다 (도 21(b) 참조). 레지스트 마스크 (RM) 는, 전극 표면 (EPS) 과 직교하는 단면에 있어서, 전극 표면 (EPS) 에 정상부가 위치하는 역뿔대상을 갖고, 전극 표면 (EPS) 으로부터의 거리가 클수록, 전극 표면 (EPS) 을 따른 단면에서의 면적이 큰 형상을 갖는다. 다음으로, 레지스트 마스크 (RM) 를 가진 전극 표면 (EPS) 을 사용하는 전해가 실시되고, 전극 표면 (EPS) 중에서 레지스트 마스크 (RM) 이외의 영역으로 확대되는 금속판이 마스크부 (32) 로서 형성된다 (도 21(c) 참조).

이 때, 레지스트 마스크 (RM) 가 점유하는 공간 이외에 금속이 퇴적되어 금속판을 형성하기 때문에, 레지스트 마스크 (RM) 의 형상에 추종한 형상을 갖는 구멍이 금속판에는 형성된다. 그리고, 마스크부 (32) 의 구멍 (32H) 이, 자기 정합적으로 형성된다. 즉, 전극 표면 (EPS) 과 접촉하는 면이, 제 1 개구 (H1) 를 갖는 제 1 면 (321) 으로서 기능하고, 제 1 개구 (H1) 보다 큰 개구인 제 2 개구 (H2) 를 갖는 최표면이, 제 2 면 (322) 으로서 기능한다.

다음으로, 전극 표면 (EPS) 으로부터 레지스트 마스크 (RM) 만이 제거되고, 그에 따라, 제 1 개구 (H1) 로부터 제 2 개구 (H2) 까지를 중공으로 하는 구멍 (32H) 이 형성된다 (도 21(d) 참조). 마지막으로, 제 2 개구 (H2) 를 가진 제 2 면 (322) 의 외연부 (32E) 에, 내연부 (31E) 의 접합면 (311) 이 접합되고, 이어서, 마스크부 (32) 를 전극 표면 (EPS) 으로부터 박리하기 위한 응력이 프레임부 (31) 에 가해진다. 혹은, 지지체 등에 접합된 마스크부 (32) 가 전극 표면 (EPS) 으로부터 박리되고, 그 마스크부 (32) 의 제 2 면 (322) 에 있어서의 외연부 (32E) 에, 내연부 (31E) 의 접합면 (311) 이 접합된다. 그에 따라, 프레임부 (31) 에 마스크부 (32) 가 접합된 상태의 증착 마스크 (30) 가 제조된다 (도 21(e) 참조).

도 22 의 (a) ∼ (f) 가 나타내는 예와 같이, 증착 마스크의 제조 방법의 다른 예에서는, 먼저, 전해에 사용되는 전극 표면 (EPS) 에 레지스트층 (PR) 이 형성된다 (도 22(a) 참조). 이어서, 레지스트층 (PR) 에 대한 노광, 및, 현상이 실시됨으로써, 패턴의 일례인 레지스트 마스크 (RM) 가, 전극 표면 (EPS) 에 형성된다 (도 22(b) 참조). 레지스트 마스크 (RM) 는, 전극 표면 (EPS) 과 직교하는 단면에 있어서, 전극 표면 (EPS) 에 바닥부가 위치하는 뿔대상을 갖고, 전극 표면 (EPS) 으로부터의 거리가 클수록, 전극 표면 (EPS) 을 따른 단면에서의 면적이 작은 형상을 갖는다. 다음으로, 레지스트 마스크 (RM) 를 가진 전극 표면 (EPS) 을 사용하는 전해가 실시되고, 전극 표면 (EPS) 중에서 레지스트 마스크 (RM) 이외의 영역으로 확대되는 금속판이, 마스크부 (32) 로서 형성된다 (도 22(c) 참조).

여기서도, 레지스트 마스크 (RM) 가 점유하는 공간 이외에 금속이 퇴적하여 금속판을 형성하기 때문에, 레지스트 마스크 (RM) 의 형상에 추종한 형상을 갖는 구멍이 금속판에 형성된다. 그리고, 마스크부 (32) 에 있어서의 구멍 (32H) 이, 자기 정합적으로 형성된다. 즉, 전극 표면 (EPS) 과 접촉하는 면이, 제 2 개구 (H2) 를 갖는 제 2 면 (322) 으로서 기능하고, 제 2 개구 (H2) 보다 작은 개구인 제 1 개구 (H1) 를 갖는 최표면이, 제 1 면 (321) 으로서 기능한다.

다음으로, 전극 표면 (EPS) 으로부터 레지스트 마스크 (RM) 만이 제거되고, 그에 따라, 제 1 개구 (H1) 로부터 제 2 개구 (H2) 까지를 중공으로 하는 구멍 (32H) 이 형성된다 (도 22(d) 참조). 그리고, 제 1 개구 (H1) 를 가진 제 1 면 (321) 에, 중간 전사 기재 (TM) 가 접합되고, 이어서, 마스크부 (32) 를 전극 표면 (EPS) 으로부터 박리하기 위한 응력이 중간 전사 기재 (TM) 에 가해진다. 그에 따라, 중간 전사 기재 (TM) 에 마스크부 (32) 가 접합된 상태에서, 전극 표면 (EPS) 으로부터 제 2 면 (322) 이 떨어진다 (도 22(e) 참조). 마지막으로, 제 2 개구 (H2) 를 가진 제 2 면 (322) 의 외연부 (32E) 에, 내연부 (31E) 의 접합면 (311) 이 접합되고, 이어서, 중간 전사 기재 (TM) 가 마스크부 (32) 로부터 박리된다. 이로써, 프레임부 (31) 에 마스크부 (32) 가 접합된 상태의 증착 마스크 (30) 가 제조된다 (도 22(f) 참조).

[실시예]

도 23 내지 도 29 를 참조하여 각 실시예를 설명한다.

[실시예 1]

인바를 재료로 하는 모재 (1a) 에 압연 공정, 및, 압연 후의 금속판으로부터 폭 방향 (DW) 으로 원하는 크기가 얻어지도록 금속판을 절단하는 슬릿 공정을 실시한다. 이로써, 압연재 (1b) 를 제조하여, 압연재 (1b) 에 어닐 공정을 실시함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 20 ㎛ 인 실시예 1 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 도 23 이 나타내는 바와 같이, 길이 방향 (DL) 의 길이가 700 ㎜ 인 실시예 1 의 측정용 기재 (2M) 를, 실시예 1 의 증착 마스크용 기재 (1) 로부터 잘라내었다. 계속해서, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 실시예 1 의 측정용 기재 (2M) 에서의 신장차율을 얻었다. 이 때, 표면 거리 (L) 의 측정 조건으로서, 이하에 나타내는 조건을 사용하였다.

측정 장치 : 주식회사 니콘 제조 CNC 화상 측정 시스템 VMR-6555

계측 범위 (ZL) 의 길이 방향 (DL) 의 길이 : 500 ㎜

비계측 범위 (ZE) 의 길이 방향 (DL) 의 길이 : 100 ㎜

길이 방향 (DL) 의 측정 간격 : 1 ㎜

폭 방향 (DW) 의 측정 간격 : 20 ㎜

실시예 1 의 신장차율의 측정 결과를 도 24 및 표 1 에 나타낸다. 또한, 표 1 이 나타내는 신장차율은, 중앙부 (RC), 및, 각 단부 (RE) 에서의 최대값이다.

도 24 가 나타내는 바와 같이, 실시예 1 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 2.42 × 10-5 이하이고, 각 단부 (RE) 가 갖는 신장차율은, 10 × 10-5 이하로, 상기 조건 2, 3 을 만족하는 것이 확인되었다. 그리고, 실시예 1 에서는, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 일방 (단부 A) 에서의 신장차율의 최대값이, 4.56 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 크고, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 타방 (단부 B) 에서의 신장차율의 최대값이, 1.53 × 10-5 로, 폭 방향 (DW) 의 중앙부 (RC) 에서의 신장차율보다 작은 것이 확인되었다. 즉, 상기 조건 1 이 만족되는 것이 확인되었다. 또한, 폭 방향 (DW) 의 각 단부 (RE) 에서의 신장차율의 최대값의 차는, 3.03 × 10-5 였다.

[실시예 2]

압연 롤러 (51, 52) 사이에서의 가압력을 실시예 1 보다 높이고, 그 밖의 조건을 실시예 1 의 조건과 동일하게 설정함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 15 ㎛ 인 실시예 2 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 실시예 1 과 동일하게, 실시예 2 의 증착 마스크용 기재 (1) 로부터 측정용 기재 (2M) 를 잘라내고, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 실시예 2 의 측정용 기재 (2M) 에서의 신장차율을 얻었다.

실시예 2 의 신장차율의 측정 결과를 도 25 및 표 1 에 나타낸다.

도 25 가 나타내는 바와 같이, 실시예 2 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 0.75 × 10-5 이고, 각 단부 (RE) 가 갖는 신장차율의 최대값은, 0.10 × 10-5 및 0.68 × 10-5 인 것이 확인되었다. 그리고, 실시예 2 에서는, 폭 방향 (DW) 의 양방의 단부 (RE) 의 신장차율이, 폭 방향 (DW) 의 중앙부 (RC) 에서의 신장차율보다 작고, 상기 조건 1, 2, 3 이 만족되는 것이 확인되었다.

[실시예 3]

압연 롤러 (51, 52) 사이에서의 가압력을 실시예 1 보다 높이고, 또한, 실시예 2 와는 상이한 분포로 하고, 그 밖의 조건을 실시예 1 의 조건과 동일하게 설정함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 15 ㎛ 인 실시예 3 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 실시예 1 과 동일하게, 실시예 3 의 증착 마스크용 기재 (1) 로부터 측정용 기재 (2M) 를 잘라내고, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 실시예 3 의 측정용 기재 (2M) 에서의 신장차율을 얻었다.

실시예 3 의 신장차율의 측정 결과를 도 26 및 표 1 에 나타낸다.

도 26 이 나타내는 바와 같이, 실시예 3 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 1.23 × 10-5 이하이고, 각 단부 (RE) 가 갖는 신장차율은, 15 × 10-5 이하로, 상기 조건 2, 3 을 만족하는 것이 확인되었다. 그리고, 실시예 3 에서는, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 일방 (단부 B) 에서의 신장차율의 최대값이, 1.11 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 작고, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 타방 (단부 A) 에서의 신장차율의 최대값이, 12.50 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 큰 것이 확인되었다. 즉, 상기 조건 1 을 만족하는 것이 확인되었다. 또한, 폭 방향 (DW) 의 각 단부 (RE) 에서의 신장차율의 최대값의 차는, 11.39 × 10-5 였다.

[비교예 1]

압연 롤러 (51, 52) 사이에서의 가압력을 실시예 1 보다 높이고, 또한, 압연 롤러 (51, 52) 의 회전 속도를 실시예 1 보다 높이고, 그 밖의 조건을 실시예 1 의 조건과 동일하게 설정함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 20 ㎛ 인 비교예 1 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 실시예 1 과 동일하게, 비교예 1 의 증착 마스크용 기재 (1) 로부터 측정용 기재 (2M) 를 잘라내고, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 비교예 1 의 측정용 기재 (2M) 에서의 신장차율을 얻었다.

비교예 1 의 신장차율의 측정 결과를 도 27 및 표 1 에 나타낸다.

도 27 이 나타내는 바와 같이, 비교예 1 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 9.68 × 10-5 이고, 각 단부 (RE) 가 갖는 신장차율은, 15 × 10-5 이하로, 상기 조건 2 를 만족하지 않는 것이 확인되었다. 그리고, 비교예 1 에서는, 폭 방향 (DW) 의 양방의 단부 (RE) 에서의 신장차율이, 폭 방향 (DW) 의 중앙부 (RC) 에서의 신장차율보다 크고, 상기 조건 1 을 만족하지 않는 것도 확인되었다.

[비교예 2]

압연 롤러 (51, 52) 사이에서의 가압력의 분포를 비교예 1 로부터 변경하고, 그 밖의 조건을 비교예 1 의 조건과 동일하게 설정함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 20 ㎛ 인 비교예 2 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 비교예 1 과 동일하게, 비교예 2 의 증착 마스크용 기재 (1) 로부터 측정용 기재 (2M) 를 잘라내고, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 비교예 2 의 측정용 기재 (2M) 에서의 신장차율을 얻었다.

비교예 2 의 신장차율의 측정 결과를 도 28 및 표 1 에 나타낸다.

도 28 이 나타내는 바와 같이, 비교예 2 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 19.66 × 10-5 이고, 각 단부 (RE) 중의 일방 (단부 A) 의 신장차율은, 15 × 10-5 이상으로, 상기 조건 2 및 3 을 만족하지 않는 것이 확인되었다. 그리고, 비교예 2 에서는, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 타방 (단부 B) 에서의 신장차율의 최대값이, 4.48 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 작고, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 타방 (단부 A) 에서의 신장차율의 최대값이, 26.54 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 큰 것이 확인되었다. 즉, 상기 조건 1 을 만족하고 있는 것이 확인되었다.

[비교예 3]

압연 롤러 (51, 52) 사이에서의 가압력의 분포를 비교예 1 로부터 변경하고, 그 밖의 조건을 비교예 1 의 조건과 동일하게 설정함으로써, 폭 방향 (DW) 의 길이가 500 ㎜ 이고, 또한, 두께가 20 ㎛ 인 비교예 3 의 증착 마스크용 기재 (1) 를 얻었다. 이어서, 비교예 1 과 동일하게, 비교예 3 의 증착 마스크용 기재 (1) 로부터 측정용 기재 (2M) 를 잘라내고, 잘라내어진 측정용 기재 (2M) 의 표면 거리 (L) 를, 측정용 기재 (2M) 의 폭 방향 (DW) 의 전체에 걸쳐 측정하여, 비교예 3 의 측정용 기재 (2M) 에서의 신장차율을 얻었다.

비교예 3 의 신장차율의 측정 결과를 도 29 및 표 1 에 나타낸다.

도 29 가 나타내는 바와 같이, 비교예 3 의 중앙부 (RC) 가 갖는 신장차율의 최대값은, 1.19 × 10-5 인 것이 확인되었다. 한편, 비교예 3 의 폭 방향 (DW) 의 양방의 단부 (RE) 중의 일방 (단부 B) 에서의 신장차율의 최대값이, 3.24 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 크고, 폭 방향 (DW) 의 양방의 단부 (RE) 중의 타방 (단부 A) 에서의 신장차율의 최대값이, 16.10 × 10-5 로, 중앙부 (RC) 에서의 신장차율보다 큰 것이 확인되었다. 즉, 상기 조건 2 가 만족되는 한편으로, 상기 조건 1, 3 이 만족되지 않는 것이 확인되었다.

[패턴의 정밀도]

각 실시예 1, 2, 3 및 각 비교예 1, 2, 3 의 증착 마스크용 기재 (1) 를 사용하여, 증착 마스크용 기재 (1) 의 제 1 면 (1Sa) 에, 두께가 10 ㎛ 인 제 1 드라이 필름 레지스트 (2) 를 첩착 (貼着) 하였다. 이어서, 제 1 드라이 필름 레지스트 (2) 에 노광 마스크를 접촉시켜 노광하는 노광 공정, 및, 현상 공정을 실시하여, 30 ㎛ 의 직경을 가진 복수의 관통공 (2a) 을, 제 1 드라이 필름 레지스트 (2) 에 격자상으로 형성하였다. 계속해서, 제 1 드라이 필름 레지스트 (2) 를 마스크로 하는 에칭을 제 1 면 (1Sa) 에 실시하여, 격자상으로 위치하는 복수의 구멍 (32H) 을 증착 마스크용 기재 (1) 에 형성하였다. 그리고, 증착 마스크용 기재 (1) 의 폭 방향 (DW) 에서의 개구 직경을 각 구멍 (32H) 에 대해 계측하였다. 각 구멍 (32H) 의 폭 방향 (DW) 에서의 개구 직경의 편차를 표 1 에 나타낸다. 또한, 표 1 에서는, 각 구멍 (32H) 이 갖는 개구 직경 중에서, 개구 직경의 최대값과 개구 직경의 최소값의 차가 2.0 ㎛ 이하인 수준에 ○ 표시를 기재하고, 개구 직경의 최대값과 개구 직경의 최소값의 차가 2.0 ㎛ 보다 큰 수준에 × 표시를 기재하였다.

표 1 이 나타내는 바와 같이, 각 실시예 1, 2, 3 에서는, 개구 직경의 편차가 모두 2.0 ㎛ 이하인 것이 확인되었다. 한편, 각 비교예 1, 2, 3 에서는, 개구 직경의 편차가 모두 2.0 ㎛ 보다 큰 것이 확인되었다.

또한, 비교예 1 에서는, 각 단부 (RE) 에서의 신장차율이, 중앙부 (RC) 에서의 신장차율보다 크고, 또, 중앙부 (RC) 에서의 신장차율이 9.68 × 10-5 로, 3 × 10-5 보다 커서, 조건 1, 2 가 만족되지 않았다. 그리고, 비교예 1 에서는, 조건 3 이 만족되었지만, 폭 방향 (DW) 에서의 과대한 신장차율에 수반하는 표면에서의 큰 요철에 기인하여, 개구 직경에 편차가 발생하는 것도 확인되었다.

또, 실시예 1, 3 과 비교예 2 에서는, 모두, 일방의 단부 (RE) 에서의 신장차율이, 중앙부 (RC) 에서의 신장차율보다 작아, 상기 조건 1 이 만족되었다. 또, 이에 반하여, 실시예 1, 3 에서는, 모두, 중앙부 (RC) 에서의 신장차율이 3.0 × 10-5 이하인 한편, 비교예 2 에서는, 중앙부 (RC) 의 신장차율이 3.0 × 10-5 를 초과하여, 상기 조건 2 가 만족되지 않았다. 또, 실시예 1, 2 에서는, 양방의 단부 (RE) 에서의 신장차율이 15 × 10-5 이하인 한편, 비교예 3 에서는, 일방의 단부 (RE) 에서의 신장차율이 15 × 10-5 이하를 초과하여, 상기 조건 3 이 만족되지 않았다. 그리고, 실시예 1, 2 에서의 개구 직경의 편차는 2.0 ㎛ 이하인 한편, 비교예 2 에서의 개구 직경의 편차는 2.0 ㎛ 보다 크다.

결과적으로, 이들 실시예 1, 3 과 비교예 2 의 비교로부터는, 중앙부 (RC) 에서의 신장차율이 3 × 10-5 이하인 것, 및, 각 단부 (RE) 에서의 신장차율이 15 × 10-5 이하인 것, 즉, 조건 2, 3 이 만족됨으로써, 개구 직경의 편차가 억제되는 것이 확인되었다. 바꿔 말하면, 일방의 단부 (RE) 에서의 신장차율이, 중앙부 (RC) 에서의 신장차율보다 작은 것이 만족되는 증착 마스크용 기재 (1) 여도, 상기 조건 2, 3 을 만족하지 않는 구성에서는, 원래의 과대한 신장차율에 수반하는 큰 요철에 기인하여, 개구 직경에 편차가 발생하는 것도 확인되었다.

또, 실시예 1, 3 과 비교예 3 은, 모두, 중앙부 (RC) 에서의 신장차율은 3 × 10-5 이하로, 조건 2 를 만족한다. 이에 반하여, 실시예 1, 3 에서는, 모두, 일방의 단부 (RE) 에서의 신장차율이, 중앙부 (RC) 에서의 신장차율보다 작아, 상기 조건 1 이 만족되고 있는 한편으로, 비교예 3 에서는, 각 단부 (RE) 에서의 신장차율이, 모두 중앙부 (RC) 의 신장차율보다 커서, 상기 조건 1 이 만족되지 않았다. 또, 실시예 1, 2 에서는, 양방의 단부 (RE) 에서의 신장차율이 15 × 10-5 이하로, 상기 조건 3 이 만족되는 한편, 비교예 3 에서는, 일방의 단부 (RE) 에서의 신장차율이 15 × 10-5 이하를 초과하여, 상기 조건 3 이 만족되지 않았다. 그리고, 실시예 1, 2 에서의 개구 직경의 편차는 2.0 ㎛ 이하인 한편, 비교예 3 에서의 개구 직경의 편차는 2.0 ㎛ 보다 크다.

결과적으로, 이들 실시예 1, 2 와 비교예 3 의 비교로부터는, 조건 3 이 만족되지 않음으로써, 개구 직경의 편차가 발생하는 것이 확인되었다. 바꿔 말하면, 중앙부 (RC) 에서의 신장차율이, 양방의 단부 (RE) 에서의 신장차율보다 작은 증착 마스크용 기재 (1) 에서는, 일방의 단부 (RE) 에서의 신장차율이, 타방의 단부 (RE) 에서의 신장차율보다 대폭 커도, 중앙부 (RC) 에서의 액 고임 등에서 기인하여, 개구 직경에 편차가 발생하는 것도 확인되었다.

상기 실시형태에 의하면, 이하에 열거하는 효과가 얻어진다.

(1) 마스크부 (32) 가 구비하는 구멍의 형상이나 구멍의 크기에 관련된 정밀도를 높이는 것, 나아가서는, 증착에 의해 형성되는 패턴의 정밀도를 높이는 것이 가능해진다. 또한, 레지스트를 노광하는 방법은, 레지스트에 노광 마스크를 접촉시키는 방법에 한정하지 않고, 레지스트에 노광 마스크를 접촉시키지 않는 노광이어도 된다. 레지스트에 노광 마스크를 접촉시키는 방법이면, 노광 마스크의 표면에 증착 마스크용 기재가 가압되기 때문에, 증착 마스크용 기재가 구비하는 물결 형상에서 기인한 노광 정밀도의 저하를 억제할 수 있다. 어느 노광 방법이어도, 액체로 표면을 가공하는 공정에서의 정밀도는 높일 수 있고, 나아가서는, 증착에 의해 형성되는 패턴의 정밀도를 높이는 것이 가능해진다.

(2) 현상액에 의한 현상의 결과나, 그 세정액에 의한 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차를 억제할 수 있다. 결과적으로, 노광 공정과, 현상 공정을 거쳐 형성되는 제 1 관통공 (2a) 이나 제 2 관통공 (3a) 에 대해, 그 형상이나 크기의 균일성을, 증착 마스크용 기재 (1) 의 표면 내에서 높이는 것이 가능해진다.

(3) 에칭액에 의한 에칭의 결과나, 그 세정액에 의한 에칭액의 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차를 억제할 수 있다. 또, 박리액에 의한 레지스트층의 박리의 결과나, 그 세정액에 의한 박리액의 세정의 결과에 대해, 증착 마스크용 기재 (1) 의 표면에서의 편차를 억제할 수 있다. 결과적으로, 소공 (32SH) 의 형상이나 크기, 또, 대공 (32LH) 의 형상이나 크기에 관해서, 증착 마스크용 기재 (1) 의 표면 내에서의 균일성을 높이는 것이 가능해진다.

(4) 1 개의 프레임부 (31) 에 필요시되는 구멍 (32H) 의 총 수량을, 예를 들어, 3 개의 마스크부 (32) 에서 담당한다. 즉, 1 개의 프레임부 (31) 에 필요시되는 마스크부 (32) 의 총 면적을, 예를 들어, 3 개의 마스크부 (32) 로 분할하고 있다. 그 때문에, 1 개의 프레임부 (31) 에 있어서 마스크부 (32) 의 일부에 변형이 발생한 경우에도, 1 개의 프레임부 (31) 의 모든 마스크부 (32) 를 교환할 필요는 없다. 그리고, 변형된 마스크부 (32) 와 교환되는 새로운 마스크부 (32) 의 크기를, 1 개의 프레임부 (31) 에 1 개의 마스크부 (32) 를 구비하는 구성과 비교하여, 1/3 정도로 작게 하는 것도 가능해진다.

(5) 측정용 기재 (2M) 를 사용한 표면 거리 (L) 의 측정에서는, 측정용 기재 (2M) 의 길이 방향 (DL) 에서의 양방의 단부를, 비계측 범위 (ZE) 로 하여, 표면 거리 (L) 의 측정 대상으로부터 제외하고 있다. 각 비계측 범위 (ZE) 는, 증착 마스크용 기재 (1) 의 절단에 의해, 증착 마스크용 기재 (1) 와는 상이한 물결 형상을 갖는 가능성을 가진 범위이다. 그 때문에, 비계측 범위 (ZE) 를 측정 대상으로부터 제외하는 측정이면, 표면 거리 (L) 의 정밀도를 높이는 것이 가능하다.

C : 코어

F : 응력

L : 표면 거리

S : 증착 대상

V : 공간

W : 치수

CP : 클램프

DL : 길이 방향

DW : 폭 방향

EP : 전극

H1 : 제 1 개구

H2 : 제 2 개구

Lm : 최소 표면 거리

PC : 중심

PR : 레지스트층

RC : 중앙부

RE : 단부

RM : 레지스트 마스크

SH : 스텝 하이트

SP : 지지체

TM : 중간 전사 기재

ZE : 비계측 범위

ZL : 계측 범위

EPS : 전극 표면

1 : 증착 마스크용 기재

1a : 모재

1b : 압연재

1Sa, 321 : 제 1 면

1Sb, 322 : 제 2 면

2 : 측정용 기재

2a : 제 1 관통공

2S : 표면

3a : 제 2 관통공

4 : 제 1 보호층

10 : 마스크 장치

20 : 메인 프레임

21 : 메인 프레임공

30 : 증착 마스크

31 : 프레임부

31E : 내연부

32, 32A, 32B, 32C : 마스크부

32BN : 접합부

32E : 외연부

32H : 구멍

32K : 기재

32LH : 대공

32SH : 소공

33, 33A, 33B, 33C : 프레임공

50 : 압연 장치

51, 52 : 압연 롤러

53 : 어닐 장치

61 : 제 2 보호층

311 : 접합면

312 : 비접합면

323 : 마스크판

F : 응력

L : 표면 거리

S : 증착 대상

V : 공간

W : 치수

CP : 클램프

DL : 길이 방향

DW : 폭 방향

EP : 전극

H1 : 제 1 개구

H2 : 제 2 개구

Lm : 최소 표면 거리

PC : 중심

PR : 레지스트층

RC : 중앙부

RE : 단부

RM : 레지스트 마스크

SH : 스텝 하이트

SP : 지지체

TM : 중간 전사 기재

ZE : 비계측 범위

ZL : 계측 범위

EPS : 전극 표면

1 : 증착 마스크용 기재

1a : 모재

1b : 압연재

1Sa, 321 : 제 1 면

1Sb, 322 : 제 2 면

2 : 측정용 기재

2a : 제 1 관통공

2S : 표면

3a : 제 2 관통공

4 : 제 1 보호층

10 : 마스크 장치

20 : 메인 프레임

21 : 메인 프레임공

30 : 증착 마스크

31 : 프레임부

31E : 내연부

32, 32A, 32B, 32C : 마스크부

32BN : 접합부

32E : 외연부

32H : 구멍

32K : 기재

32LH : 대공

32SH : 소공

33, 33A, 33B, 33C : 프레임공

50 : 압연 장치

51, 52 : 압연 롤러

53 : 어닐 장치

61 : 제 2 보호층

311 : 접합면

312 : 비접합면

323 : 마스크판

Claims (6)

- 복수의 구멍이, 액체에 의한 처리를 이용한 가공에 의한 에칭에 의해 형성됨으로써 증착 마스크의 제조에 사용되는, 띠 형상을 가진 금속판인 증착 마스크용 기재로서,

상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고,

상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고,

상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고,

상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고,

상기 금속판의 폭 방향에서의 중앙부의 신장차율이, 3 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이, 15 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율은, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작은, 증착 마스크용 기재. - 제 1 항에 있어서,

상기 금속판의 폭 방향에서의 양방의 단부 중의 일방에서의 신장차율만이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작고,

상기 양방의 단부에서의 신장차율의 최대값의 차는, 3 × 10-5 이상 11 × 10-5 이하인, 증착 마스크용 기재. - 제 1 항에 있어서,

상기 금속판의 폭 방향에서의 양방의 단부에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작고,

상기 양방의 단부에서의 신장차율, 및, 상기 중앙부에서의 신장차율이, 1 × 10-5 이하인, 증착 마스크용 기재. - 복수의 구멍이, 액체에 의한 처리를 이용한 가공에 의한 에칭에 의해 형성됨으로써 증착 마스크의 제조에 사용되는, 띠 형상을 가진 금속판인 증착 마스크용 기재의 제조 방법으로서,

모재를 압연하여 상기 금속판을 얻는 것을 포함하고,

상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고,

상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고,

상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고,

상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고,

상기 금속판을 얻는 것에서는,

상기 금속판의 폭 방향에서의 중앙부의 신장차율이 3 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이 15 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작아지도록, 상기 모재를 압연하는, 증착 마스크용 기재의 제조 방법. - 띠 형상을 가진 금속판에 레지스트층을 형성하는 것과,

상기 레지스트층을 마스크로 한, 액체에 의한 처리를 이용한 가공에 의한 에칭에 의해 상기 금속판에 복수의 구멍을 형성하여 마스크부를 형성하는 것을 포함하는 증착 마스크의 제조 방법으로서,

상기 금속판의 폭 방향에서의 각 위치에 있어서의 상기 금속판의 길이 방향을 따른 형상은 서로 상이하고, 각 형상은 상기 금속판의 길이 방향에 반복하는 요철을 갖는 물결 형상이고,

상기 금속판의 표면에서의 길이 방향의 길이가 표면 거리이고,

상기 금속판의 폭 방향의 각 위치에서의 표면 거리 중의 최소값이 최소 표면 거리이고,

상기 최소 표면 거리에 대한 상기 금속판의 폭 방향의 각 위치에서의 표면 거리와 상기 최소 표면 거리의 차분의 비율이 신장차율이고,

상기 금속판을 얻는 것에서는,

상기 금속판의 폭 방향에서의 중앙부의 신장차율이 3 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부의 신장차율이 15 × 10-5 이하이고,

상기 금속판의 폭 방향에서의 양방의 단부 중의 적어도 일방에서의 신장차율이, 상기 금속판의 폭 방향의 중앙부의 신장차율보다 작은, 증착 마스크의 제조 방법. - 제 5 항에 있어서,

복수의 상기 마스크부에 대해, 각 마스크부가 따로 따로 구비하는 1 개의 측면으로서 상기 구멍의 개구가 형성된 상기 측면과, 단일한 프레임부를, 상기 각 마스크부가 갖는 상기 복수의 구멍을 상기 단일한 프레임부가 둘러싸도록, 서로 접합하는 것을 추가로 포함하는, 증착 마스크의 제조 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JPJP-P-2016-081362 | 2016-04-14 | ||

| JP2016081362 | 2016-04-14 | ||

| PCT/JP2017/015357 WO2017179719A1 (ja) | 2016-04-14 | 2017-04-14 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、および、蒸着マスクの製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187036307A Division KR102115724B1 (ko) | 2016-04-14 | 2017-04-14 | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20180005718A KR20180005718A (ko) | 2018-01-16 |

| KR101931902B1 true KR101931902B1 (ko) | 2018-12-21 |

Family

ID=60041847

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187036307A KR102115724B1 (ko) | 2016-04-14 | 2017-04-14 | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 |

| KR1020177037898A KR101931902B1 (ko) | 2016-04-14 | 2017-04-14 | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187036307A KR102115724B1 (ko) | 2016-04-14 | 2017-04-14 | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (2) | US10767266B2 (ko) |

| JP (2) | JP6237972B1 (ko) |

| KR (2) | KR102115724B1 (ko) |

| CN (2) | CN110144547B (ko) |

| DE (1) | DE112017002022B4 (ko) |

| TW (2) | TWI639720B (ko) |

| WO (1) | WO2017179719A1 (ko) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110144547B (zh) | 2016-04-14 | 2021-06-01 | 凸版印刷株式会社 | 蒸镀掩模用基材、蒸镀掩模用基材的制造方法及蒸镀掩模的制造方法 |

| DE102016122198A1 (de) * | 2016-11-18 | 2018-05-24 | Wickeder Westfalenstahl Gmbh | Verfahren zur Herstellung eines Verbundwerkstoffes, sowie Verbundwerkstoff |

| JP6319505B1 (ja) | 2017-09-08 | 2018-05-09 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法および表示装置の製造方法 |

| JP6984529B2 (ja) * | 2017-09-08 | 2021-12-22 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法および表示装置の製造方法 |

| KR102341448B1 (ko) * | 2017-09-15 | 2021-12-21 | 도판 인사츠 가부시키가이샤 | 증착 마스크의 제조 방법, 표시 장치의 제조 방법, 및 증착 마스크 |

| JP6981302B2 (ja) * | 2017-10-13 | 2021-12-15 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

| JP6299922B1 (ja) * | 2017-10-13 | 2018-03-28 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

| JP6299921B1 (ja) * | 2017-10-13 | 2018-03-28 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

| JP6988565B2 (ja) * | 2017-10-13 | 2022-01-05 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

| KR20190055910A (ko) * | 2017-11-16 | 2019-05-24 | 엘지이노텍 주식회사 | 증착용 마스크 및 이의 제조 방법 |

| KR102125676B1 (ko) * | 2018-04-11 | 2020-06-23 | 도판 인사츠 가부시키가이샤 | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 증착 마스크의 제조 방법, 및, 표시 장치의 제조 방법 |

| CN110578119A (zh) * | 2018-06-08 | 2019-12-17 | 大日本印刷株式会社 | 金属板、卷绕体及其梱包方法和保管方法、梱包体、蒸镀掩模的制造方法 |

| JP7137793B2 (ja) * | 2018-07-09 | 2022-09-15 | 大日本印刷株式会社 | 蒸着マスクの良否判定方法、蒸着マスクの製造方法、蒸着マスク装置の製造方法、蒸着マスクの選定方法および蒸着マスク |

| KR102188948B1 (ko) * | 2019-02-12 | 2020-12-09 | 주식회사 오럼머티리얼 | 프레임 일체형 마스크의 제조 방법 |

| KR20200074341A (ko) * | 2018-12-14 | 2020-06-25 | 삼성디스플레이 주식회사 | 금속 마스크, 이의 제조 방법, 및 표시 패널 제조 방법 |

| JP7449485B2 (ja) * | 2019-03-28 | 2024-03-14 | 大日本印刷株式会社 | 蒸着マスク及び蒸着マスクの製造方法 |

| JP2021042439A (ja) * | 2019-09-11 | 2021-03-18 | 株式会社ジャパンディスプレイ | 蒸着マスク及び蒸着マスクの製造方法 |

| KR102501481B1 (ko) | 2022-07-12 | 2023-02-21 | (주)세우인코퍼레이션 | 초고해상도 급 증착용 fmm 제조 방법 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014148743A (ja) | 2013-01-10 | 2014-08-21 | Dainippon Printing Co Ltd | 金属板、金属板の製造方法、および金属板を用いて蒸着マスクを製造する方法 |

| JP2015055007A (ja) | 2013-09-13 | 2015-03-23 | 大日本印刷株式会社 | 金属板、金属板の製造方法、および金属板を用いてマスクを製造する方法 |

Family Cites Families (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5839377A (ja) | 1981-09-02 | 1983-03-08 | Toshiba Corp | 文字認識装置 |

| JPH05290724A (ja) | 1992-04-10 | 1993-11-05 | Toshiba Corp | シャドウマスクの製造方法 |

| JP3487471B2 (ja) | 1996-01-30 | 2004-01-19 | 日立金属株式会社 | エッチング加工性に優れたFe−Ni系合金薄板 |

| JPH11140667A (ja) | 1997-11-13 | 1999-05-25 | Dainippon Printing Co Ltd | エッチング用基材、エッチング加工方法およびエッチング加工製品 |

| JPH11229040A (ja) | 1998-02-16 | 1999-08-24 | Nkk Corp | Fe−Ni合金鋼ストリップの形状矯正を伴なう焼鈍方法及び焼鈍装置 |

| KR100534580B1 (ko) | 2003-03-27 | 2005-12-07 | 삼성에스디아이 주식회사 | 표시장치용 증착 마스크 및 그의 제조방법 |

| JP4337437B2 (ja) * | 2003-07-14 | 2009-09-30 | Jfeスチール株式会社 | 圧延材形状制御方法 |

| JP4341382B2 (ja) | 2003-11-21 | 2009-10-07 | 凸版印刷株式会社 | 蒸着マスクの製造方法 |

| TW200622491A (en) * | 2004-09-28 | 2006-07-01 | Fuji Photo Film Co Ltd | Pattern-forming material, pattern-forming device and pattern-forming method |

| KR100708654B1 (ko) | 2004-11-18 | 2007-04-18 | 삼성에스디아이 주식회사 | 마스크 조립체 및 이를 이용한 마스크 프레임 조립체 |

| JP4609187B2 (ja) | 2005-05-30 | 2011-01-12 | 凸版印刷株式会社 | 多面付けメタルマスクの製造方法 |

| KR101433899B1 (ko) * | 2008-04-03 | 2014-08-29 | 삼성전자주식회사 | 기판 식각부의 금속층 형성방법 및 이를 이용하여 형성된금속층을 갖는 기판 및 구조물 |

| JP2009299170A (ja) | 2008-06-17 | 2009-12-24 | Toppan Printing Co Ltd | エッチング部品の製造方法 |

| JP5294072B2 (ja) | 2009-03-18 | 2013-09-18 | 日立金属株式会社 | エッチング加工用素材の製造方法及びエッチング加工用素材 |

| JP2013055039A (ja) | 2011-08-11 | 2013-03-21 | Canon Inc | El発光装置の製造方法および蒸着装置 |

| KR102097574B1 (ko) | 2012-01-12 | 2020-04-06 | 다이니폰 인사츠 가부시키가이샤 | 수지층이 형성된 금속 마스크의 제조 방법 |

| JP5811051B2 (ja) * | 2012-06-29 | 2015-11-11 | 新日鐵住金株式会社 | 金属板の冷間圧延方法及び金属板の製造方法 |

| JP2014088594A (ja) * | 2012-10-30 | 2014-05-15 | V Technology Co Ltd | 蒸着マスク |

| JP5382257B1 (ja) * | 2013-01-10 | 2014-01-08 | 大日本印刷株式会社 | 金属板、金属板の製造方法、および金属板を用いて蒸着マスクを製造する方法 |

| JP5516816B1 (ja) | 2013-10-15 | 2014-06-11 | 大日本印刷株式会社 | 金属板、金属板の製造方法、および金属板を用いて蒸着マスクを製造する方法 |

| WO2015083660A1 (ja) | 2013-12-06 | 2015-06-11 | コニカミノルタ株式会社 | 有機エレクトロルミネッセンス素子 |

| JP2015129334A (ja) | 2014-01-08 | 2015-07-16 | 大日本印刷株式会社 | 積層マスクの製造方法、積層マスクおよび保護フィルム付き積層マスク |

| JP2015193871A (ja) | 2014-03-31 | 2015-11-05 | 日立金属株式会社 | Fe−Ni系合金薄板及びその製造方法 |

| JP6511908B2 (ja) | 2014-03-31 | 2019-05-15 | 大日本印刷株式会社 | 蒸着マスクの引張方法、フレーム付き蒸着マスクの製造方法、有機半導体素子の製造方法、及び引張装置 |

| JP6354358B2 (ja) | 2014-06-11 | 2018-07-11 | 凸版印刷株式会社 | メタルマスクの搬送治具およびメタルマスクの検査方法 |

| CN117821896A (zh) | 2015-07-17 | 2024-04-05 | 凸版印刷株式会社 | 蒸镀用金属掩模以及蒸镀用金属掩模的制造方法 |

| JP6598007B2 (ja) | 2015-09-30 | 2019-10-30 | 日立金属株式会社 | Fe−Ni系合金薄板の製造方法 |

| JP2017064764A (ja) | 2015-09-30 | 2017-04-06 | 日立金属株式会社 | Fe−Ni系合金薄板及びその製造方法 |

| JP6631173B2 (ja) | 2015-11-05 | 2020-01-15 | 凸版印刷株式会社 | 蒸着マスク、マスク基材の補修方法、および、マスク基材の補修装置 |

| WO2017154981A1 (ja) | 2016-03-09 | 2017-09-14 | 日立金属株式会社 | マルテンサイト系ステンレス鋼箔およびその製造方法 |

| JP6759666B2 (ja) | 2016-03-31 | 2020-09-23 | 凸版印刷株式会社 | エッチング保護用感光性組成物および金属加工板の製造方法 |

| JP6852270B2 (ja) | 2016-03-31 | 2021-03-31 | 凸版印刷株式会社 | 金属加工板の製造方法 |

| CN110144547B (zh) | 2016-04-14 | 2021-06-01 | 凸版印刷株式会社 | 蒸镀掩模用基材、蒸镀掩模用基材的制造方法及蒸镀掩模的制造方法 |

| JP6319505B1 (ja) | 2017-09-08 | 2018-05-09 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法および表示装置の製造方法 |

| JP6299922B1 (ja) | 2017-10-13 | 2018-03-28 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

| JP6299921B1 (ja) | 2017-10-13 | 2018-03-28 | 凸版印刷株式会社 | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 |

-

2017

- 2017-04-14 CN CN201910237719.XA patent/CN110144547B/zh active Active

- 2017-04-14 WO PCT/JP2017/015357 patent/WO2017179719A1/ja active Application Filing

- 2017-04-14 KR KR1020187036307A patent/KR102115724B1/ko active IP Right Grant

- 2017-04-14 CN CN201780002450.6A patent/CN107849682B/zh active Active

- 2017-04-14 DE DE112017002022.0T patent/DE112017002022B4/de active Active

- 2017-04-14 JP JP2017541417A patent/JP6237972B1/ja active Active

- 2017-04-14 TW TW106112472A patent/TWI639720B/zh active

- 2017-04-14 KR KR1020177037898A patent/KR101931902B1/ko active IP Right Grant

- 2017-04-14 TW TW107133208A patent/TWI713899B/zh active

- 2017-11-02 JP JP2017212942A patent/JP6939431B2/ja active Active

-

2018

- 2018-07-02 US US16/025,857 patent/US10767266B2/en active Active

-

2020

- 2020-08-05 US US16/985,229 patent/US11390953B2/en active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014148743A (ja) | 2013-01-10 | 2014-08-21 | Dainippon Printing Co Ltd | 金属板、金属板の製造方法、および金属板を用いて蒸着マスクを製造する方法 |

| JP2015055007A (ja) | 2013-09-13 | 2015-03-23 | 大日本印刷株式会社 | 金属板、金属板の製造方法、および金属板を用いてマスクを製造する方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN107849682A (zh) | 2018-03-27 |

| TW201900910A (zh) | 2019-01-01 |

| CN107849682B (zh) | 2019-04-19 |

| US20200362465A1 (en) | 2020-11-19 |

| TWI713899B (zh) | 2020-12-21 |

| DE112017002022T5 (de) | 2019-01-24 |

| KR20180005718A (ko) | 2018-01-16 |

| JP6939431B2 (ja) | 2021-09-22 |

| KR102115724B1 (ko) | 2020-05-27 |

| DE112017002022B4 (de) | 2023-06-01 |

| WO2017179719A1 (ja) | 2017-10-19 |

| TW201742935A (zh) | 2017-12-16 |

| JP6237972B1 (ja) | 2017-11-29 |

| JP2018024946A (ja) | 2018-02-15 |

| US11390953B2 (en) | 2022-07-19 |

| CN110144547B (zh) | 2021-06-01 |

| TWI639720B (zh) | 2018-11-01 |

| CN110144547A (zh) | 2019-08-20 |

| US10767266B2 (en) | 2020-09-08 |

| US20180312979A1 (en) | 2018-11-01 |

| KR20180136576A (ko) | 2018-12-24 |

| JPWO2017179719A1 (ja) | 2018-04-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101931902B1 (ko) | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 및, 증착 마스크의 제조 방법 | |

| TWI766114B (zh) | 蒸鍍遮罩用基材、蒸鍍遮罩用基材的製造方法、蒸鍍遮罩的製造方法及顯示裝置的製造方法 | |

| KR102268199B1 (ko) | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 증착 마스크의 제조 방법, 및 표시 장치의 제조 방법 | |

| KR102312461B1 (ko) | 증착 마스크용 기재, 증착 마스크용 기재의 제조 방법, 증착 마스크의 제조 방법 및 표시 장치의 제조 방법 | |

| JP6988565B2 (ja) | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 | |

| JP6981302B2 (ja) | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法、および、表示装置の製造方法 | |

| JP6984529B2 (ja) | 蒸着マスク用基材、蒸着マスク用基材の製造方法、蒸着マスクの製造方法および表示装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| A302 | Request for accelerated examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |