[발명을 실시하기 위한 최적의 실시형태]

(잉크젯 기록용 잉크, 잉크젯 기록용 잉크 매체 세트 및 잉크젯 기록용 잉크 세트)

본 발명의 잉크젯 기록용 잉크는, 셀룰로스 펄프 함유 지지체와 이 지지체의 적어도 한 면에 배치된 하나 이상의 장벽층을 포함하는 잉크젯 기록용 기록 매체 상에, 잉크젯 기록 장치를 사용하여 기록을 행하도록 설계된다.

본 발명에 따른 잉크의 제1 실시형태는 물, 수용성 유기 용매, 수분산성 수지, 불소계 계면활성제 및 착색제를 포함하고, 경우에 따라 필요하다면 다른 물질들을 포함한다.

본 발명에 따른 잉크의 제2 실시형태는 물, 수용성 유기 용매, 착색제 및 고체 보습제를 포함하고, 경우에 따라 필요하다면 다른 물질들을 포함한다.

본 발명의 잉크젯 기록용 잉크 매체 세트는 제1 실시형태의 잉크 또는 제2 실시형태의 잉크와, 셀룰로스 펄프 함유 지지체 및 이 지지체의 적어도 한 면에 배치된 하나 이상의 장벽층을 포함하는 잉크젯 기록용 기록 매체를 포함하며, 상기 장벽층은 알루미늄 수화물 이외의 굴절률 1.5 이상의 무기 안료를 30 질량% 이상, 굴절률 1.5 미만의 무기 안료를 10 질량% 이하로 포함한다.

본 발명의 잉크젯 기록용 잉크 세트는 블랙 잉크와 컬러 잉크를 포함하며, 상기 블랙 잉크와 상기 컬러 잉크는 각각 제1 실시형태의 잉크 및 제2 실시형태의 잉크 중에서 선택된다.

컬러 잉크의 예로는 옐로우 잉크, 마젠타 잉크, 시안 잉크 등이 있다. 블랙 잉크, 옐로우 잉크, 마젠타 잉크 및 시안 잉크 중에서 선택되는 2종 이상의 잉크를 병용하여 기록을 행할 경우, 다색의 화상을 형성할 수 있다. 모든 컬러의 잉크를 병용하여 기록을 행할 경우, 풀컬러의 화상을 형성할 수 있다.

[잉크젯 기록용 기록 매체]

잉크젯 기록을 위한 종래의 기록 매체의 일례로서 잉크젯 기록용 코팅지가 널리 사용되고 있으며, 이것은 일반적으로 고품질의 화상을 형성할 수 있는 것으로 생각된다. 상기 코팅지는 지지체 표면 상에, 또는 지지체 표면 근방에 배치된 잉크 수용층으로 잉크가 흡수 또는 침투하여 화상을 형성하도록 설계되어 있다. 이러한 설계는 잉크젯 기록 기술에 있어서 잉크 개발이 주로 염료 잉크를 중심으로 하여 행해져 왔다는 사실과 밀접한 관계가 있다.

액 중의 염료는, 대개, 염료에 대해 친화성이 있는 물질에 침투하여, 공유 결합, 이온 결합, 반데르발스 힘 등에 의해 그 물질에 결합하여 물질을 착색시킨다. 반면, 안료는 자체 결합력이 없거나 미약하기 때문에 다른 물질과의 결합을 위해서는 접착제 또는 바인더가 필요하다. 염료 잉크를 잉크젯 기록에 사용하는 경우, 수용층 내의 물질을 "염색하는 것"에 의해 기록이 이루어진다. 당업자는 이러한 염색 과정을 고려할 필요가 있었기 때문에, 잉크젯 인쇄용 잉크를 사용하여 어떻게 균일하게 수용층을 염색할 수 있을까, 잉크젯 기록용 잉크를 사용하여 수용층 내에 사용된 다양한 물질의 염색을 어떻게 개선시킬 수 있을까 하는 등의 해결해야 하는 기술적 과제가 생겼다. 이러한 과제를 해결하고 고농도로 고품질의 화상을 얻기 위해, 잉크 수용층 내에 더 많은 잉크가 흡수되게 하는 기술, 잉크를 잉크 수용층 내의 물질에 더 강하게 결합하게 하는 기술 및 잉크 흡수능과 발색성의 양호한 양립을 꾀하기 위한 기술이 개발되어 왔다.

전술한 바와 같이, 현재의 잉크젯 기록용 용지의 주류는 다공도 및 투명도가 높은 흡수층을 갖는 것이다. 이러한 층을 얻기 위해서는 굴절률이 낮고 표면적이 큰 재료를 사용할 필요가 있으나, 고가의 재료, 예를 들어 실리카 또는 알루미늄 수화물 등을 사용해야 하고 매우 복잡한 제법에 의지해야 하는 것이 현 상황이다. 그에 따라 인쇄 비용도 당연 높아지게 되고, 따라서 상기 기법은 그 비용으로 인하여 대량 인쇄 등에의 응용도 곤란하게 된다.

당업계에서의 전술한 문제점을 감안하여, 본 발명자들은 저비용의 잉크젯 기록 방법에 관해서 예의 연구를 진행시킨 바, 새로운 설계 사상에 기초하여, 침투성이 높은 특정 안료 잉크와, 당업계에서의 경향과는 달리 잉크 흡수성이 낮은 기록 매체를 조합하여 사용하는 것에 의해, 저비용의 화상 형성 방법을 발명하기에 이르렀다.

구체적으로, 잉크 중에 함유된 착색제로서의 안료를 가능한 한 적게 흡수하도록 흡수능을 제어한 기록 매체 상에, 소량의 초고침투성 안료 잉크를 사용하여 인쇄를 행한다. 이와 같이 하면, 잉크 중에 함유된 용매가 지지체에 선택적으로 흡수되어, 잉크 중의 착색제, 즉 안료만이 효율적으로 매체 표면에 잔류하게 됨으로 인해, 소량의 잉크를 사용해도 충분한 발색 농도와 건조 속도의 양립을 달성할 수 있다.

잉크 흡수량을 제어한 본 발명의 기록 매체는, 예를 들어, 셀룰로스 펄프를 주성분으로 포함하는 지지체 상에, 즉, 종이 지지체 상에, 특정 안료 착색제에 대한 흡수 방지층, 즉 장벽층을 도포 또는 코팅하는 것에 의해 실현할 수 있다. 상기 장벽층은 인쇄 용지의 외관에 닮게 구성하는 것에 의해, 종래의 상업 인쇄물에 가까운 질감을 갖는 인쇄물을 얻는 것도 가능해진다. 장벽층의 공극 크기와 직경, 장벽층의 두께 등을 제어하는 것에 의해 장벽층의 바람직한 침투성, 즉 장벽 특성을 얻을 수 있다.

잉크 중의 안료 착색제가 잉크의 용매로부터 분리되는 것을 촉진하기 위해, 상기 장벽층은 일정한 두께 이하로 하는 것이 바람직하다. 그 두께는 10 ㎛ 이하인 것이 바람직하고, 5 ㎛ 이하인 것이 더 바람직하다. 장벽층의 두께가 상기 범위보다 더 두꺼우면, 잉크 용매의 침투에 걸리는 시간이 길어지고, 그에 따라 비딩, 블리딩 등이 발생하기 쉽게 되어, 화상 품질이 저하하며, 건조성이 저하함으로 인하여 오프셋 등이 발생하기 쉽게 된다. 또한, 장벽층을 얇게 만들 필요로 인하여, 잉크젯 기록용의 종래의 매체에 사용되는 장벽층과는 달리, 굴절률이 높고 은폐성이 높은 무기 안료를 다량 함유하도록 장벽층을 설계하여, 착색제가 매체의 뒷면에 찍히는 것(블로팅)을 막는다(즉, 착색제로부터 인쇄된 색이 매체의 뒷면에서 보이는 현상을 막는다). 따라서, 상기 장벽층은 굴절률 1.5 이상의 무기 안료를 30 질량% 이상 포함하는 것이 필요하고, 바람직하게는 40 질량% 이상, 더욱 더 바람직하게는 50 질량% 이상 90 질량% 이하로 포함하는 것이 필요하다. 상기 장벽층은 경우에 따라, 종래의 잉크젯 기록용 기록 매체에 사용되고 있는 은폐성이 낮은 저굴절률의 재료인 실리카를 포함할 수도 있지만, 투명성이 높은 안료가 다량 첨가될 경우 전술한 것과 같은 잉크의 블로팅이 증가하고 비용이 상승하기 때문에 그 함량을 10 질량% 이하로 할 필요가 있다. 요약하면, 장벽층에 굴절률이 높은 백색 안료를 사용함으로써, 장벽층을 얇게 하더라도 잉크의 블로팅을 줄이고 비용을 저감할 수 있다.

또한, 굴절률이 높은 안료로서 대체로 알루미늄 수화물 중 일부가 제시된다. 알루미늄 수화물과 같이 흡유량이 높은 이와 같은 안료가 장벽층에 다량 첨가되면, 잉크의 용매가 장벽층으로부터 지지체로 쉽게 이행하지 못한다. 다량의 용매를 흡수한 알루미늄 수화물은 장기간 보존에 있어서 변색 또는 안료의 이행으로 인한 화상 번짐을 유발하기 때문에, 본 발명에서는 적합하지 않다.

장벽층에 필요한 기능은, 잉크 중의 안료와 용매를 분리하여, 용매만을 지지체로 침투시키는 것이다. 이를 위해서는 장벽층이 그 안에 미소 구멍, 즉 공극을 포함하고 있는 것이 바람직하다. 장벽층에 공극이 전혀 존재하지 않는 경우, 잉크 중의 용매의 침투가 지연되거나 잉크가 잘 마르지 않게 된다. 그러나, 공극 직경이 지나치게 크거나 공극의 수가 지나치게 많으면, 잉크 중의 용매와 안료를 분리하는 기능이 저하하여, 화상 농도 저하가 발생하거나, 인쇄 후에 기록 매체 표면에 존재하는 안료가 시간이 경과함에 따라 기록 매체 내부로 이행하여, 색의 변화를 야기하게 된다. 그 때문에, 공극의 직경은 1 ㎛ 이하인 것이 바람직하고, 공극의 기록 매체 표면에서 차지하는 면적도 40% 이하인 것이 바람직하다.

공극 직경 및 기록 매체의 표면에서 공극이 차지하는 면적의 측정은, 주사 전자 현미경(SEM)으로 촬영한 사진 상의 기록 매체 표면을 관찰하여 행할 수 있다. 표면 사진을 기초로, 공극부의 화상을 2치화하여, 그 직경과 면적비를 구할 수 있다. 본 발명에서는, SEM 장치로서 제올(JEOL)사 제조의 전계 방사형 주사 전자 현미경 HSM-7400F를 사용하고, 화상 처리에는 디지탈 빙 키즈(Digital Being Kids)사의 Pop Imaging 버젼 3.51을 사용한다.

본 발명에서 사용되는 무기 안료의 예로는 탄산마그네슘, 탈크, 카올린, 일라이트, 점토, 탄산칼슘, 아황산칼슘, 티탄백, 탄산마그네슘, 이산화티탄 등이 있다. 이들 안료 중에서도 굴절률이 높은 안료를 선택하여 사용함으로써, 장벽층의 두께를 얇게 할 수 있다. 그러나, 비용을 고려할 때, 그 중에서도 탄산칼슘 및 카올린을 사용하는 것이 바람직하다. 이들 안료는, 본 발명의 효과를 손상시키지 않는 한 병용할 수 있다. 또한, 상기 안료들을 상기에 열거한 것 이외의 다른 안료와 병용할 수도 있다. 카올린은 광택 발현성이 우수하고, 오프셋 인쇄용 매체에 가까운 질감을 갖는 기록 매체가 될 수 있기 때문에 바람직하다. 카올린에는 엽렬(delaminated) 카올린, 소성 카올린, 표면 개질 등에 의한 가공된 카올린 등이 있다. 광택 발현성을 고려하면, 입경이 2 ㎛ 이하인 입자의 비율이 80 질량% 이상인 입도 분포를 갖는 카올린 입자가, 카올린 입자 총량에 대해 50 질량% 이상을 차지하고 있는 카올린이 바람직하다. 카올린의 함량은, 50 질량부 이상이 바람직하다. 그 함량이 50 질량부 미만일 경우, 광택도에 있어서 충분한 효과를 기대할 수 없다. 카올린의 첨가량에 대한 상한은 없지만, 카올린의 유동성, 특히 고전단력 하에서의 증점성을 고려하면, 코팅 적성의 관점에서 90 질량부 미만이 바람직하다.

또한, 이들 고굴절률의 안료를, 저굴절률의 실리카 또는 유기 안료와 병용할 수도 있다. 유기 안료의 예로는 스티렌-아크릴 공중합체 입자, 스티렌-부타디엔 공중합체 입자, 폴리스티렌 입자, 폴리에틸렌 입자 등의 수성 입자 분산액을 들 수 있다. 이들 유기 안료 중 2종 이상을 병용하더라도 좋다. 유기 안료는, 광택 발현성이 우수하고 그 비중이 무기 안료와 비교해서 작기 때문에, 바람직한 부피성(bulkiness), 고광택 및 우수한 코팅 적성을 갖는 코팅층을 얻을 수 있다. 그러나, 유기 안료의 함량이 2 질량부 미만일 경우, 상기 효과를 얻을 수 없다. 반면, 그 함량이 5 질량부를 초과할 경우, 잉크의 셋오프(setoff)가 발생할 수 있고, 또한 비용면에서도 효과적이지 않다. 유기 안료는 그 형상이 밀실형, 중공형, 도우넛형 등이다. 광택 발현성, 표면 피복성 및 코팅액의 유동성 간의 균형을 감안할 때, 평균 입경이 0.2∼3.0 ㎛의 범위에 있는 것이 바람직하고, 공극률 40% 이상의 중공형 유기 안료를 사용하는 것이 더 바람직하다.

본 발명에서 사용되는 장벽층의 바인더는, 블로킹을 일으키지 않는 수용성 수지, 에멀션 등이면 특별히 한정되지 않고 선택된다. 이러한 수용성 수지의 예로는 폴리비닐알코올, 산화전분, 에스테르화 전분, 효소 변성 전분, 양이온화 전분 등의 전분류, 카세인, 대두 단백질, 카복시메틸 셀룰로스, 히드록시에틸 셀룰로스 등의 셀룰로스 유도체, 스티렌-아크릴 공중합체, 이소부틸렌-말레산 무수물, 아크릴 에멀션, 아세트산폴리비닐 에멀션, 염화비닐리덴 에멀션, 폴리에스테르 에멀션, 스티렌-부타디엔 공중합체 라텍스, 아크릴니트릴-부타디엔 공중합체 라텍스 등을 들 수 있다. 이들 중에서도, 비용을 고려할 때 전분 및 스티렌-부타디엔 공중합체 라텍스를 사용하는 것이 바람직하다.

스티렌-부타디엔 공중합체 라텍스는, 단량체로서 스티렌과 부타디엔을 포함하고, 경우에 따라 공중합시킬 다른 단량체를 포함하고, 경우에 따라서는 화학 반응에 의해 변성된 공중합체인, 종이 코팅용으로 일반적으로 사용되는 공중합체 라텍스이다. 다른 단량체의 예로는 아크릴산, 메타크릴산, 아크릴산 또는 메타크릴산의 알킬 에스테르, 아크릴로니트릴, 말레산, 푸마르산, 아세트산비닐 등의 비닐계 단량체 등을 들 수 있다. 또한, 상기 스티렌-부타디엔 공중합체 라텍스는 경우에 따라 메틸올 멜라민, 메틸올 요소, 메틸올 히드록시프로필렌 요소, 이소시아네이트 등의 가교제를 함유하거나, 또는 N-메틸올아크릴아미드 등의 단위를 포함하는 자체 가교성 공중합체를 함유한다. 이들은 스티렌-부타디엔 공중합체 라텍스에서 1종 단독으로 사용되더라도 좋고, 2종 이상이 병용되더라도 좋다.

상기 수용성 바인더의 고형분 함량은 장벽층의 전체 고형분에 대하여 바람직하게는 50∼70 질량%이고, 더 바람직하게는 55∼60 질량%이다.

고형분 함량이 적을 경우 접착력이 불충분하기 때문에, 잉크 수용층의 강도가 저하하고, 층 내의 성분들 간의 결합 강도가 저하하여 박편화가 유발된다.

상기 장벽층에는, 본 발명의 목적 및 효과를 손상시키지 않는 범위에서, 필요에 따라 기타 성분들을 첨가할 수 있다. 상기 기타 성분의 예로는 계면활성제, 분산제, 증점제, 보수제, 소포제, 내수화제 등 코팅용 안료에 통상 배합되는 각종 조제와, pH 조정제, 방부제, 산화방지제, 양이온성 유기 화합물 등의 첨가제를 들 수 있다.

상기 장벽층에 사용되는 계면활성제로서는 특별히 제한은 없고 목적에 따라 음이온성 계면활성제, 양이온성 계면활성제, 양성 계면활성제 및 비이온성 계면활성제 중에서 선택하여 사용할 수 있다. 상기 계면활성제 중에서도, 비이온성 계면활성제가 특히 바람직하다.

상기 비이온성 계면활성제의 예로는 고급 알코올 에틸렌 옥사이드 부가물, 알킬페놀 에틸렌 옥사이드 부가물, 지방산 에틸렌 옥사이드 부가물, 다가 알코올 지방산 에스테르 에틸렌 옥사이드 부가물, 고급 지방족 아민 에틸렌 옥사이드 부가물, 지방산 아미드 에틸렌 옥사이드 부가물, 유지의 에틸렌 옥사이드 부가물, 폴리프로필렌 글리콜 에틸렌 옥사이드 부가물, 글리세롤의 지방산 에스테르, 펜타에리스리톨의 지방산 에스테르, 솔비톨 및 솔비탄의 지방산 에스테르, 자당의 지방산 에스테르, 다가 알코올의 알킬 에테르, 알칸올 아미드의 지방산 아미드 등을 들 수 있다. 비이온성 계면활성제로서 이들을 1종 단독으로 사용하더라도 좋고, 2종 이상을 병용하더라도 좋다.

상기 다가 알코올은 특별히 제한없이 적절하게 선택할 수 있다. 다가 알코올의 적절한 예로는 글리세롤, 트리메틸올 프로판, 펜타에리스리트, 솔비톨, 자당 등이 있다. 에틸렌 옥사이드 부가물의 적절한 예로는, 그 수용성을 유지할 수 있는 범위에서, 에틸렌의 일부를 프로필렌 옥사이드 또는 부틸렌 옥사이드 등의 알킬렌 옥사이드로 치환한 것을 들 수 있다. 치환율은 50% 이하가 바람직하다. 상기 비이온성 계면활성제의 친수성-친유성 비(HLB)는 4∼15가 바람직하고, 7∼13이 더 바람직하다.

양이온성 유기 화합물은 반드시 첨가할 필요는 없지만, 특별히 제한없이 목적에 따라 적절하게 선택하여 사용할 수 있다.

상기 양이온성 유기 화합물의 예로는 디메틸아민·에피클로로히드린 축합물, 디메틸아민·암모늄·에피클로로히드린 축합물, 폴리(메타크릴산 트리에틸아미노에틸메틸황산염), 폴리아크릴아민·디아크릴아민 공중합체, 폴리비닐아민 공중합체, 디시안디아미드, 디시안디아미드·염화암모늄·요소·포름알데히드 축합물, 폴리알킬렌 폴리아민·디시안디아미드암모늄 축합물, 디메틸디아릴암모늄클로라이드, 폴리디아릴메틸아민염산염, 폴리(디아릴디메틸암모늄클로라이드), 폴리(디아릴디메틸암모늄클로라이드·이산화황), 폴리(디아릴디메틸암모늄클로라이드·디아릴아민염산염 유도체), 아크릴아민·디아릴디메틸암모늄클로라이드 공중합체, 아크릴산염·아크릴아미드·디아릴아민염산염 공중합체, 폴리에틸렌이민, 아크릴아민 중합체 등의 에틸렌이민 유도체, 폴리에틸렌이민 알킬렌 옥사이드의 변성물 등을 들 수 있다. 양이온성 유기 화합물로서 이들을 1종 단독으로 사용하더라도 좋고, 2종 이상을 병용하더라도 좋다.

- 지지체 -

본 발명에서 사용되는 지지체로서는, 화학 펄프, 기계 펄프 및 재생 펄프 등을 소정의 비율로 혼합하고, 경우에 따라 여기에 내부 첨가 사이즈제, 보류 향상제(retention aid), 종이력 증강제 등을 첨가하여, 그 혼합물로부터, 장망초지기, 갭 타입의 쌍망초지기, 또는 장망초지기의 후반부를 트윈 와이어로 변형한 하이브리드 포머를 이용하여 초지한 것이 사용된다.

상기 지지체에 사용되는 펄프는 목재와 그 섬유상 재료를 화학적으로 처리하여 얻은 버진(virgin) 화학 펄프(chemical pulp: CP), 예컨대 표백 활엽수 크래프트 펄프, 표백 침엽수 크래프트 펄프, 비표백 활엽수 크래프트 펄프, 비표백 침엽수 크래프트 펄프, 표백 활엽수 아황산 펄프, 표백 침엽수 아황산 펄프, 비표백 활엽수 아황산 펄프, 비표백 침엽수 아황산 펄프 등과, 목재와 그 섬유상 재료를 기계적으로 처리하여 얻은 버진 기계 펄프(mechanical pulp: MP), 예컨대 그라운드 펄프, 케미-그라운드 펄프, 화학 기계 펄프, 반화학 펄프 등을 포함한다.

상기 지지체에 재생 펄프를 사용할 수도 있으며, 재생 펄프의 원료로서는, 예를 들어 일본의 비영리 재단 법인인 종이 재생 촉진 센터에서 발행한 재생 종이 표준 품질 규격표에 표시되어 있는 위백(high white), 괘백(line white), 크림백(cream white), 카드(card), 특백(special white), 중백(mild white), 모조(imitation), 색백(color high), 켄트(Kent), 백아트(white art), 특상절(special high cut), 별상절(separate high cut), 신문, 잡지 등으로 정의된 종이가 있다(상기 정의는 규격표에서 찾아볼 수 있다). 구체적인 예로는 정보 기술 등과 관련된 용지인 개인용 컴퓨터용 비코팅지, 감열지, 감압지 등의 인쇄 용지; PPC 용지 등의 재생 OA 종이; 아트지, 코팅지, 약간 코팅된 용지, 매트지 등; 상질지, 색상질지, 노트지, 편지지, 포장지, 팬시지, 중질지, 신문 용지, 은행 지폐, 수퍼마켓 포장지, 모조지, 순백 롤지, 우유팩 등의 비코팅지 등의 재생 종이 또는 판지를 들 수 있으며, 상기 열거된 예들은 화학 펄프 함유지, 고수율 펄프 함유지 등이다. 재생 펄프로서 이들을 1종 단독으로 사용하더라도 좋고, 2종 이상을 병용하더라도 좋다.

상기 재생 펄프는 일반적으로 이하의 4 공정의 조합으로부터 제조된다.

(1) 펄프 제조기를 사용하여 기계력 또는 화학 약품으로 재생 종이를 처리하여 섬유 형태로 풀고, 그 섬유로부터 인쇄 잉크를 박리하여, 재생 종이를 분해한다.

(2) 재생 종이에 포함된 이물 및 먼지를 스크린 또는 클리너로 제거하여 분진을 제거한다.

(3) 섬유로부터 박리된 잉크를 플로테이션법 또는 세정법에 따라 계면활성제를 이용하여 제거함으로써 계밖으로 제거하여 잉크를 제거한다.

(4) 산화 반응 또는 환원 반응을 이용하여 섬유의 백색도를 높임으로써 표백을 행한다.

상기 재생 펄프를 지지체에 사용되는 펄프에 혼합하는 경우, 기록 후에 지지체가 말리는 것을 방지하기 위해서는 펄프 총량을 기준으로 재생 펄프의 혼합량이 40% 이하인 것이 바람직하다.

상기 지지체에 사용되는 첨가제로서는 탄산칼슘이 유효하지만, 탄산칼슘을 카올린, 소성 점토, 파이로필라이트, 세리사이트, 탈크 등의 규산류 등의 무기 첨가제와, 새틴 화이트, 황산바륨, 황산칼슘, 황산아연 및 유기 안료(예컨대, 플라스틱 안료), 요소 수지 등과 병용할 수 있다.

상기 지지체에 사용되는 내부 첨가 사이즈제는 특별히 한정되지 않고 잉크젯 기록 매체에 사용되는 종래의 내부 첨가 사이즈제로부터 적절하게 선택하여 사용할 수 있다. 적합한 내부 첨가 사이즈제로서는, 예를 들어 로진 에멀션 사이즈제 등이 있다. 지지체 시트를 초지할 때 사용되는 내부 첨가 사이즈제로서는, 예를 들어 중성 초지에 사용되는 중성 로진 사이즈제, 알케닐 무수 호박산(ASA), 알킬 케텐 다이머(AKD), 석유 수지 사이즈제 등을 들 수 있다. 이들 중에서도, 중성 로진 사이즈제 또는 알케닐 무수 호박산이 특히 적합하다. 알킬 케텐 다이머를 사용하는 경우, 상기 알킬 케텐 다이머는 사이즈 효과가 높기 때문에 그 첨가량을 적게 할 수 있다. 그러나, 알킬 케텐 다이머는 기록 매체 표면의 마찰계수를 감소시키기 때문에 기록 매체의 표면이 미끄러지기 쉽게 된다. 따라서, 알킬 케텐 다이머의 사용은 잉크젯 기록 시의 기록 매체의 반송성 측면에서는 바람직하지 못하다. 내부 첨가 사이즈제의 첨가량은 절건 펄프 100 질량부에 대하여 0.1∼0.7 질량부이지만, 이것은 목적에 따라 조정될 수 있다.

상기 지지체에 사용되는 내부 첨가제로서는, 예를 들어 백색 안료로서 종래 의 안료가 이용된다. 상기 백색 안료의 예로는, 예를 들어 경질 탄산칼슘, 중질 탄산칼슘(석회석 분말), 카올린, 점토, 탈크, 황산칼슘, 황산바륨, 이산화티탄, 산화아연, 황화아연, 탄산아연, 새틴 화이트, 규산알루미늄, 규조토, 규산칼슘, 규산마그네슘, 합성 실리카, 수산화알루미늄, 알루미나, 리토폰, 제올라이트, 탄산마그네슘, 수산화마그네슘 등의 백색 무기 안료; 스티렌계 플라스틱 안료, 아크릴계 플라스틱 안료, 폴리에틸렌, 마이크로캡슐, 요소 수지, 멜라민 수지 등의 유기 안료 등을 들 수 있다. 내부 첨가제로서 이들을 1종 단독으로 사용하더라도 좋고, 2종 이상을 병용하더라도 좋다.

- 장벽층의 제조 방법 -

상기 지지체에 장벽층을 형성하는 방법은 한정되지 않지만, 직접 도포하는 방법, 임시 기재 상에 도포한 것을 지지체에 전사하는 방법, 스프레이 등을 이용하여 분무하는 방법 등으로부터 선택될 수 있다. 직접 도포하는 방법의 예로는 롤-코터법, 에어-나이프 코터법, 게이트-롤 코터법, 사이즈-프레스법, 쉼-사이저법, 로드-메탈링 사이즈 프레스 코터 등의 필름 트랜스퍼 방식 또는 파운틴 또는 롤 애플리케이션에 의한 블레이드 코터 방식 등을 들 수 있다.

장벽층의 건조 처리는, 예를 들어 열풍 건조 노 또는 열 드럼을 이용하여 행할 수 있다. 또한, 표면을 평활화하기 위해서, 또는 표면의 강도를 높이기 위해서, 캘린더 장치, 즉 수퍼 캘린더, 소프트 캘린더, 글로스 캘린더 등을 이용하여 표면 처리를 추가로 행하더라도 좋다.

전술한 바와 같이, 본 발명에 사용되는 장벽층은 도포에 의해 설치할 수 있다. 본 발명자들이 예의 연구한 결과, 종래의 인쇄용 코팅지의 표면을 연마 처리함으로써 장벽층의 기능을 얻을 수 있다는 것을 발견하였다. 이것은, 연마에 의해 종래의 코팅지의 코팅층의 두께가 본 발명에 적합한 장벽층의 두께까지 감소하는 것과, 코팅의 최외측 표면에 존재하는 수지층이 연마에 의해 제거되고 표면 내부에 존재하는 공극이 드러남으로 인하여 장벽층으로서 기능하는 것 때문인 것으로 추측된다.

종래의 코팅지의 구체적인 예로는 상업 인쇄에 이용되는 코팅지, 즉 오프셋 인쇄용 코팅지, 그래비어 인쇄용 코팅지 등, 예컨대 아트지(A0 사이즈, A1 사이즈), A2 사이즈 코팅지, A3 사이즈 코팅지, B2 사이즈 코팅지, 경량 코팅지, 미세 코팅지 등을 들 수 있다.

아트지 상품의 구체적인 예로는, 골든 캐스크 글로스 N(Golden Cask Gloss N), 골든 캐스크 글로스-R40N(Golden Cask Gloss-R40N), 골든 캐스크 수퍼 아트 N(Golden Cask Super Art N), 골든 캐스크 새틴 N(Golden Cask Satin N), 골든 캐스크 새틴-R40N(Golden Cask Satin-R40N), 골든 캐스크 울트라 새틴 N(Golden Cask Ultra Satin N), 울트라 골든 캐스크 글로스 N(Ultra Golden Cask Gloss N) 및 2/1 사이드 골든 캐스크 글로스(2/1 Side Golden Cask Gloss)(오지 제지사 제조); NPi 특 아트(NPi Special Art), NPi 수퍼 아트(NPi Super Art), NPi 수퍼 덜(NPi Super Dull) 및 NPi 덜 아트(NPi Dull Art)(니폰 제지사 제조); 우트릴로 수퍼 아트(Utrillo Super Art), 우트릴로 수퍼 덜(Utrillo Super Dull) 및 우트릴로 프리미엄(Utrillo Premium)(다이오 제지사 제조); 고급 아트 A(High-quality Art A), 특 미츠비시 아트(Special Mitsubishi Art), 수퍼 매트 아트 A(Super Mat Art A) 및 고급 덜 아트 A(High-quality Dull Art A)(미츠비시 제지사 제조); 스노우 그라우스 수퍼 아트 A(Snow Grouse Super Art A), 스노우 그라우스 수퍼 아트 MN, 스노우 그라우스 특 아트 및 스노우 그라우스 덜 아트 N(주에츠 펄프 공업사 제조) 등을 들 수 있다.

A2 사이즈 코팅지 상품의 구체적인 예로는, OK 톱 코트+(OK Top Coat+)(플러스), OK 톱 코트 S, OK 카사블랑카(OK Casablanca), OK 카사블랑카 V, OK 트리니티(OK Trinity), OK 트리니티 NaVi, 뉴 에이지(New Age), 뉴 에이지 W, OK 톱 코트 매트 N, OK 로얄 코트, OK 톱 코트 덜, Z 코트, OK 카사히메(OK Kasahime), OK 크사오(OK Ksao), OK 크사오 새틴, OK 톱 코트+, OK 논-링클, OK 코트 V, OK 코트 N 그린 100, OK 매트 코트 그린 100, 뉴 에이지 그린 100 및 Z 코트 그린 100(오지 제지사 제조); 오로라 코트, 시 로어 매트(Sea Roar Mat), 임페리얼 매트(Imperial Mat), 실버 다이아몬드(Silver Diamond), 리사이클 코트 100(Recycle Coat 100) 및 리사이클 매트 100(니폰 제지사 제조); 뮤 코트(Mu Coat), 뮤 코트 화이트(Mu Coat White), 뮤 매트(Mu Mat) 및 화이트 뮤 매트(White Mue Mat)(호쿠에츠 제지사 제조); 스노우 그라우스 코트 N, 레지나 스노우 그라우스 코트 100, 스노우 그라우스 매트 코트 N 및 레지나 스노우 그라우스 매트 100(주에츠 펄프 공업사 제조); 펄 코트(Peal Coat), 화이트 펄 코트 N, 뉴 V 매트, 화이트 뉴 V 매트, 펄 코트 REW, 화이트 펄 코트 NREW, 뉴 V 매트 REW 및 화이트 뉴 V 매트 REW(미츠비시 제지사 제조) 등을 들 수 있다.

A3 사이즈 코팅지(경량 코팅지) 상품의 구체적인 예로는, OK 코트 L, OK 로얄 코트 L, OK 코트 LR, OK 화이트 L, OK 로얄 코트 LR, OK 코트 L 그린 100 및 OK 매트 코트 L 그린 100(오지 제지사 제조); 이스터 DX(Easter DX), 리사이클 코트 L100(Recycle Coat L100), 오로라 L(Aurora L), 리사이클 매트 L100 및 <SSS> 에너지 화이트(니폰 제지사 제조); 우트릴로 코트 L 및 마티스 코트(Matisse Coat)(다이오 제지사 제조); 하이-알파, 알파 매트, (N) 킨마리 L(Kinmari L) 및 킨마리 HiL(호쿠에츠 제지사 제조); N 펄 코트 L, N 펄 코트 LREW 및 스윙 매트 REW(Swing Mat REW)(미츠비시 제지사 제조); 슈퍼 에미네(Spuer Emine), 에미네(Emine) 및 샤튼(Shaton)(주에츠 펄프 공업사 제조) 등을 들 수 있다.

B2 사이즈 코팅지(중경량 코팅지) 상품의 구체적인 예로는, OK 중경량 코트, (F) MCOP, OK 아스트로 글로스(OK Astro Gloss), OK 아스트로 덜(OK Astro Dull) 및 OK 아스트로 매트(OK Astro Mat)(오지 제지사 제조); 킹 O(King O)(니폰 제지사 제조) 등을 들 수 있다.

미세 코팅지 상품의 구체적인 예로는, OK 로얄 라이트 S 그린 100(OK Royal Light S Green 100), OK 에버 라이트 코트(OK Ever Light Coat), OK 에버 라이트 R(OK Ever Light R), OK 에버 그린(OK Ever Green), 클린 히트 MG(Clean Hit MG), OK 파인 코팅 수퍼 에코 G(OK Fine Coating Super Eco G), 에코 그린 덜(Eco Green Dull), OK 파인 코팅 매트 에코 G100(OK Fine Coating Mat Eco G100), OK 스타 라이트 코트(OK Star Light Coat), OK 소프트 로얄(OK Soft Royal), OK 브라이트(OK Bright), 클린 히트 G(Clean Hit G), 야마유리 브라이트(Yamayuri Bright), 야마유리 브라이트 G, OK 아쿠아 라이트 코트(OK Aqua Light Coat), OK 로얄 라이트 S 그린 100(OK Royal Light S Green 100), OK 브라이트(OK Bright)(러프/글로스), 스노우 매트(Snow Mat), 스노우 매트 DX, OK 카사히메 및 OK 카사유리(오지 제지사 제조); 피레네 DX(Pirene DX), 페가수스 하이퍼 8(Pegasus Hyper 8), 오로라 S(Aurora S), 안데스 DX(Andes DX), 수퍼 안데스 DX(Super Andes DX), 스페이스 DX(Space DX), 세인 DX(Seine DX), 특 그래비어 DX, 페가수스, 실버 페가수스, 페가수스 하모니, 그린 랜드 DX100(Green Land DX100), 수퍼 그린 랜드 DX100, <SSS> 에너지 소프트(Energy Soft), <SSS> 에너지 라이트(Energy Light) 및 EE 헨리(EE Henry)(니폰 제지사 제조); 칸트 엑셀(Kant Excel), 엑셀 수퍼 B(Excel Super B), 엑셀 수퍼 C, 칸트 엑셀 발(Kant Excel Bal), 우트릴로 엑셀(Utrillo Excel), 헤이네 엑셀(Heine Excel) 및 단테 엑셀(Dante Excel)(다이오 제지사 제조); 코스모 에이스(Cosmo Ace)(니폰 데이쇼와 판지사 제조); 세미-어퍼 L(Semi-Upper L), 하이-베타(High-Beta), 하이-감마(High-Gamma), 시로마리 L(Shiromari L), 허밍(Hamming), 화이트 허밍(White Hamming), 세미-어퍼 HiL(Semi-Upper HiL) 및 시로마리 HiL(Shiromari HiL)(호쿠에츠 제지사 제조); 루비 라이트 HREW(Ruby Light HREW), 펄 소프트(Peal Soft) 및 루비 라이트 H(미츠비시 제지사 제조); 샤튼, 아리소(Ariso) 및 스매쉬(Smash)(주에츠 펄프 공업사 제조); 스타 체리(Star Cherry) 및 체리 수퍼(Cherry Super)(마루스미 제지사 제조) 등을 들 수 있다.

각종 문헌에 일반적으로 개시된 상업 기록 용지의 코팅층에 대한 통상적인 배합은, 예를 들어 무기 안료(예를 들어, 카올린, 탄산칼슘 등) 100 부에 대하여 바인더, 예를 들어, 수지, 에멀션, 전분 등을 10∼15 부 비율로 혼합한 것이다. 코팅층 중에서의 안료의 상태, 구체적으로는 코팅층 중에서의 안료의 농도 편차를 분석하면, (1) 코팅액이 사용될 경우, 코팅막의 최외층 표면에 형성되는 클리어층, (2) 바인더 성분이 원지에 침투하여, 상층과 하층 사이의 농도 분포가 비대칭으로 되는 것을 가능성의 문제로서 생각할 수 있다. (1)의 문제에 관해서는 본 발명자들이 이 분야의 문헌(코팅지의 광택 등에 관한 문헌)을 조사하였다. 그러나, 이 문제가 당해 기술 분야에서 활발하게 논의된 적은 없는 것으로 보였다. 아마도, 코팅층의 코팅액이 일반적인 코팅액과 비교하여 수지의 배합비가 비교적 작아서, 표면에 석출하는 정도의 수지량이 포함되지 않았기 때문에, 클리어층 등이 쉽게 형성되지 않는 것으로 추정된다.

상업용 코팅지 제조 분야의 다른 기술자와 기술적 토의를 하였을 때에, 상업용 코팅지에 사용되는 바인더는 최소량으로 첨가할 필요가 있다고 생각하는 사람들이 있었는데, 그 이유는, 일부 사람들이, 바인더의 기능은 인쇄 시에 층이 박리되는 것을 막고 종이 재단 시에 가루 날림을 방지하기에 충분한 강도를 유지하는 것이고, 수지 첨가량이 증가하면 코팅 공정에 지장을 초래하기 쉽다는 기술 사상을 갖고 있기 때문이다.

상기 (2)의 문제에 관해서는, 코팅액의 수지가 원지로 침투하는 과정에서, 실제 코팅층 중의 수지 비율이 코팅액 중의 수지의 비율보다 저하하고, 코팅층과 원지 사이에 층이 형성되는 현상이 있음에도 불구하고, 층 자체에서의 경사 발생에 관해서는 (문헌에서도) 그 사례가 확인되지 않았다. 그러나, 코팅층과 원지의 계면에 수지가 풍부한 층이 형성되는 사례가 있다. 이 경우, 하층의 수지 농도가 더 높은 것으로 추정된다.

코팅층의 최외표면의 연마 방법으로서는, 예를 들어, 샌드 페이퍼 또는 랩핑 페이퍼(lapping paper)를 사용하여 연마하는 방법, 와이어 브러시를 사용하여 연마하는 방법, 연마 롤러 또는 무한 연마 벨트로 연마하는 방법, 샌드 블라스트를 사용하여 연마하는 방법 등이 있다. 그러나, 연마 방법의 예가 이들 방법에 한정되는 것은 아니다.

연마 처리는, 코팅지의 제조 과정에서, 건조 직전이나 캘린더 처리를 행하기 전후에 행할 수 있다. 대안으로, 예를 들어 슬리팅 공정 후 또는 랩핑 공정 후와 같이 코팅 공정 이후에 임의로 연마 공정을 실시하여 연마 처리를 행할 수도 있다. 또한, 인쇄를 행하기 전에 사용자가 연마 장치를 사용하여 연마 처리를 행할 수 있다. 또한 연마 장치를 프린터에 통합시키고, 매회 인쇄 시마다 연마 처리를 행하는 것도 가능하다.

연마 처리의 경우, 기록 매체의 전면을 연마하더라도 좋지만, 잉크젯 기록이 이루어지는 영역만을 선택적으로 연마할 수도 있다.

예를 들어, 앞서 예를 든 일반 기록 매체 상에 오프셋 인쇄 또는 그래비어 인쇄를 먼저 행하고, 그 후 잉크젯 기록이 이루어질 곳만을 연마 처리하여, 기록 매체의 미리 연마된 부분에만 실제로 잉크젯 기록이 이루어지도록 한다.

이 방법에 따르면, 종래에는 잉크젯 기록 매체와 일반 기록 매체를 둘 다 사용하여 행하고 있었던 하이브리드 인쇄를, 일반 기록 매체만을 사용하여 행할 수 있어, 일반 인쇄와 잉크젯 인쇄 간의 기록 매체의 공용지화가 가능해진다. 또한, 일반 인쇄로는 행하기 곤란한 수신인명 인쇄를 잉크젯 인쇄로 행할 수 있다.

연마 장치는 프린터의 유닛으로 내장하더라도 좋지만, 별개의 유닛으로서 독립적으로 준비하더라도 좋다.

또한, 특수 코팅지가 본 발명에서 정의된 요건을 충족하고 있다면 특수 코팅지를 본 발명의 기록 매체로서 대용할 수 있다. 특히 코팅층 자체의 투기도가 높은 코팅지는 본 발명에 이용 가능하다. 투기도가 높은 코팅지의 예로는, 전자 사진을 위한 일부 코팅지, 그래비어 인쇄용 코팅지 등을 들 수 있다. 그 구체적인 예로는 POD 글로스 코트(오지 제지사 제조), FL 그래비어(니폰 제지사 제조), 에이스(Ace)(니폰 제지사 제조) 등을 들 수 있다. 이들 코팅지의 코팅층은 공극의 수가 많아, 이들 코팅지는 본 발명의 장벽층을 갖은 기록 매체로서 전용이 가능하다.

[잉크젯 기록용 잉크]

잉크젯 기록용 잉크는 침투성이 매우 높고, 25℃에서의 표면 장력이 20∼35 mN/m, 바람직하게는 23∼33 mN/m이다. 잉크의 표면 장력이 20 mN/m 미만일 경우, 헤드-와이핑 동작 후에 노즐 헤드 표면에 부착된 잉크가 전부 닦여 나가지 않아, 장기간 방치 후의 헤드 신뢰성에 악영향을 미칠 수 있다. 잉크의 표면 장력이 35 mN/m를 초과할 경우, 기록 매체에 대한 잉크 침투성이 나빠질 수 있다. 그 결과, 잉크 액적으로부터 형성된 도트가 충분히 누설 확산될 수 없어서, 비딩 저감 효과가 감소할 수 있다.

또한, 잉크젯 기록용 잉크는 25℃에서의 점도가 5 mPa·s 이상, 바람직하게는 5∼20 mPa·s의 범위이다. 점도가 5 mPa·s 미만일 경우, 매체에의 비딩 발생, 또는 코클링 발생 등의 반송성에 악영향을 미칠 수 있다. 점도가 20 mPa·s를 초과할 경우, 10℃ 등 저온에서의 점도 상승이 크고, 헤드의 토출 신뢰성, 노즐 눈 막힘 방지 신뢰성에 악영향을 미칠 수 있다.

- 착색제 -

본 발명의 잉크에 사용되는 착색제로서는, 예를 들어, 소수성 염료, 안료 등을 들 수 있다. 소수성 염료란 물에 불용성 또는 난용성이나, 유기 용매에 가용성인 염료이다. 소수성 염료의 예로는 유용성 염료, 분산 염료 등을 들 수 있다. 이러한 소수성 염료는 소수성 염료를 중합체 내에 함유시킨 중합체 에멀션으로서 사용될 수 있다. 흡착 및/또는 봉입 용이성을 고려할 때 유용성 염료 및 분산 염료가 바람직하지만, 얻어지는 화상의 내광성의 관점에서는 안료가 특히 바람직하다.

전술한 표현 "소수성 염료를 중합체 내에 함유시킨다"는 중합체 미립자 중에 소수성 염료를 봉입한 상태 및 중합체 미립자의 표면에 소수성 염료를 부착시킨 상태 양자를 의미한다. 이 경우, 잉크에 함유되는 착색제의 전부가 중합체 미립자에 봉입 또는 부착될 필요는 없다. 본 발명의 효과를 손상시키지 않는다면, 해당 착색제가 에멀션 중에 분산될 수 있다. 상기 착색제로서는, 수불용성 또는 수난용성이고 상기 중합체에 의해 흡착되는 것이라면, 특별히 제한없이 선택하여 이용할 수 있다. 본 명세서에 있어서, "수불용성" 또는 "수난용성"이란 용어는 20℃의 물 100 질량부에 대하여 착색제가 0.1 질량부 이하로 용해되는 상태를 정의한다. 여기서, "용해한다"라는 용어는 육안으로 용액의 표층 또는 하층에 있어서 착색제의 분리 또는 침강을 관찰할 수 없는 것을 의미한다.

안료의 예로는 블랙 안료와 컬러 안료를 들 수 있다. 블랙 안료의 예로는 카본 블랙 등을 포함한다. 컬러 안료의 예로는, 안트라퀴논, 프탈로시아닌 블루, 프탈로시아닌 그린, 디아조, 모노아조, 피란트론, 페릴렌, 복소환식 옐로우, 퀴나크리돈, (티오)인디고 등을 포함한다. 프탈로시아닌 블루의 예로는 구리 프탈로시아닌 블루 및 그 유도체(C.I. 피그먼트 블루 14를 포함함)를 포함한다. 퀴나크리돈의 예로는 C.I. 피그먼트 오렌지 48 및 49; C.I. 피그먼트 레드 122, 192, 202, 206, 207 및 209; 및 C.I. 피그먼트 바이올렛 19 및 42를 포함한다. 안트라퀴논의 예로는 피그먼트 레드 43, 194(페리논 레드), 216(브롬화피란트론 레드) 및 226(피란트론 레드)를 포함한다. 페릴렌의 예로는 C.I. 피그먼트 레드 123(버밀리언), 149(스칼렛), 179(매런) 및 190(레드); C.I. 피그먼트 바이올렛; C.I. 피그먼트 레드 189(옐로우 쉐이드 레드) 및 224를 포함한다. 티오인디고의 예로는 C.I. 피그먼트 레드 86, 87, 88, 181 및 198; C.I. 피그먼트 바이올렛 36 및 38을 포함한다. 복소환식 옐로우의 예로는 C.I. 피그먼트 옐로우 117 및 138을 포함한다. 안료의 다른 적절한 예는 "The Color Index, The Society of Dyers and Colorists, 1982"에 기재되어 있다.

본 발명의 잉크에 사용되는 안료는 안료 표면에 적어도 1종의 친수기가 직접 또는 다른 원자단을 통해 결합하고 있는 안료일 수 있다. 그러한 안료는 분산제를 사용하지 않고서 안정하게 분산시킬 수 있다. 그 표면에 친수기가 도입되는 안료로서는, 이온성 안료가 바람직하고 음이온성으로 대전한 것이나 양이온성으로 대전한 것이 더 바람직하다.

음이온성 친수기의 예로는 -COOM, -SO3M, -PO3HM, -PO3M2, -SO2NH2 및 -SO2NHCOR(식 중, M은 수소 원자, 알칼리 금속, 암모늄 또는 유기 암모늄을 나타내고, R은 C1-12 알킬기, 치환 또는 비치환 페닐기 및 치환 또는 비치환 나프틸기로부터 선택되는 것을 나타낸다)로서 표시되는 기를 들 수 있다. 이들 중에서도, -COOM 또는 -SO3M이 표면에 결합되어 있는 안료를 이용하는 것이 바람직하다. 음이온성으로 대전한 안료를 얻는 방법으로서는, 예를 들어 안료를 차아염소산나트륨으로 산화 처리하는 방법, 안료를 술폰화 처리하는 방법, 안료를 디아조늄 염과 반응시키는 방법 등을 들 수 있지만, 본 발명은 이것에 한정되는 것은 아니다.

양이온으로 대전한 컬러 안료에 결합되는 친수기로는, 예를 들어 4차 암모늄기 등이 있다.

본 발명의 잉크에 사용되는 안료로서는 분산제를 사용하여 안료를 수성 매질 중에 분산시킨 분산액을 이용할 수 있다. 상기 분산제는 안료 분산액의 조제에 이용되는 통상의 분산제로부터 선택된 것이 바람직하게 이용된다.

분산제의 구체적인 예로는 폴리아크릴산, 폴리메타크릴산, 아크릴산-아크릴로니트릴 공중합체, 아세트산비닐-아크릴산에스테르 공중합체, 아크릴산-아크릴산알킬 공중합체, 스티렌-아크릴산 공중합체, 스티렌-메타크릴산 공중합체, 스티렌-아크릴산-아크릴산알킬 공중합체, 스티렌-메타크릴산-아크릴산알킬 공중합체, 스티렌-α-메틸스티렌-아크릴산 공중합체, 스티렌-α-메틸스티렌-아크릴산-아크릴산알킬 공중합체, 스티렌-말레산 공중합체, 비닐 나프탈렌-말레산 공중합체, 아세트산비닐-에틸렌 공중합체, 아세트산비닐-지방산비닐에틸렌 공중합체, 아세트산비닐-말레산에스테르 공중합체, 아세트산비닐-크로톤산 공중합체, 아세트산비닐-아크릴산 공중합체 등을 들 수 있다.

안료를 분산시키는 데 이용되는 비이온계 또는 음이온계의 활성화 분산제는 사용되는 안료 또는 잉크의 성분에 따라 적절하게 선택할 수 있다. 비이온계 계면활성제의 예로는 폴리옥시에틸렌라우릴에테르, 폴리옥시에틸렌미리스틸에테르, 폴리옥시에틸렌세틸에테르, 폴리옥시에틸렌스테아릴에테르, 폴리옥시에틸렌올레일에테르 등의 폴리옥시에틸렌알킬에테르; 폴리옥시에틸렌옥틸페닐에테르, 폴리옥시에틸렌노닐페닐에테르 등의 폴리옥시에틸렌알킬페닐에테르; 하기 일반식 1로 표시되는 폴리옥시에틸렌-α-나프틸에테르; 폴리옥시에틸렌모노스테아릴페닐에테르; 폴리옥시에틸렌디스티릴페닐에테르; 폴리옥시에틸렌알킬나프틸에테르; 폴리옥시에틸렌모노스티릴나프틸에테르; 폴리옥시에틸렌디스티릴나프틸에테르; 폴리옥시에틸렌-폴리옥시프로필렌 블록 중합체 등을 들 수 있다. 또한, 폴리옥시에틸렌의 일부가 폴리옥시프로필렌으로 대체된 계면활성제(상기 열거된 것으로부터 선택되는 적어도 1종), 방향족 고리를 갖는 화합물(예를 들어, 폴리옥시에틸렌알킬페닐에테르)을 포름알데히드로 축합시킨 화합물인 계면활성제도 예로 들 수 있다.

[일반식 1]

상기 일반식 1에서, R1은 C1-20 알킬기, 아릴기 또는 아랄킬기이다. L은 0 또는 1∼7의 정수이다. n은 20∼200, 바람직하게는 20∼100, 더 바람직하게는 30∼50의 정수를 나타낸다.

RL에 대한 C1-20 알킬기의 예로는 메틸기, 에틸기, n-프로필기, i-프로필기, n-부틸기, i-부틸기, t-부틸기, n-펜틸기, i-펜틸기, 시클로펜틸기, n-헥실기, i-헥실기, 시클로헥실기, n-헵틸기, i-헵틸기, n-옥틸기, i-옥틸기, n-노닐기, i-노닐기, n-데실기, i-데실기, n-운데실기, i-운데실기, n-도데실기, i-도데실기, 시클로프로필기, 시클로부틸기, 시클로펜틸기, 시클로헵틸기, 시클로옥틸기 등을 들 수 있다.

RL에 대한 아랄킬기의 예로는 벤질기, 펜에틸기, 2-메틸벤질기, 3-메틸벤질기, 4-메틸벤질기 등을 들 수 있다.

비이온계 계면활성제의 HLB 값은 12 이상 19.5 이하의 범위인 것이 바람직하고, 13 이상 19 이하의 범위인 것이 더 바람직하다. 비이온계 계면활성제의 HLB 값이 12 미만일 경우, 그 계면활성제의 분산 매질에 대한 상용성이 좋지 않기 때문에 분산 안정성이 저하하게 된다. 비이온계 계면활성제의 HLB 값이 19.5를 초과할 경우, 그 계면활성제의 안료에 대한 상용성이 좋지 않기 때문에 분산 안정성이 저하하게 된다.

음이온계 계면활성제의 예로는 폴리옥시에틸렌알킬에테르 설페이트, 폴리옥시에틸렌알킬페닐에테르 설페이트, 폴리옥시에틸렌모노스티릴페닐에테르 설페이트, 폴리옥시에틸렌디스티릴페닐에테르 설페이트, 폴리옥시에틸렌알킬에테르 포스페이트, 폴리옥시에틸렌알킬페닐에테르 포스페이트, 폴리옥시에틸렌모노스티릴페닐에테르 포스페이트, 폴리옥시에틸렌디스티릴페닐에테르 포스페이트, 폴리옥시에틸렌알킬에테르 카보네이트, 폴리옥시에틸렌알킬페닐에테르 카보네이트, 폴리옥시에틸렌모노스티릴페닐에테르 카보네이트, 폴리옥시에틸렌디스티릴페닐에테르 카보네이트, 나프탈렌 설포네이트-포름알데히드 축합물, 멜라닌 설포네이트-포름알데히드 축합물, 디알킬설포숙시네이트, 알킬 디설포숙시네이트, 폴리옥시에틸렌알킬 디설포숙시네이트, 알킬설포아세테이트, α-올레핀 설포네이트, 알킬벤젠 설포네이트, 알킬나프탈렌 설포네이트, 알킬 설포네이트, N-아실 아미노산염, 아실 펩티드, 비누 등을 들 수 있다. 이들 중에서도, 폴리옥시에틸렌알킬에테르, 폴리옥시에틸렌알킬페닐에테르 및 폴리옥시에틸렌디스티릴페닐에테르의 설페이트 또는 포스페이트가 특히 바람직하다.

분산제로서의 계면활성제의 함량은 안료의 양에 대하여 10 질량% 이상 50 질량% 이하인 것이 바람직하다. 분산제의 함량이 10 질량% 미만일 경우, 안료 분산액 및 잉크의 보존 안정성이 저하하거나 안료를 분산시키는 데 매우 긴 시간이 소요된다. 분산제의 함량이 50 질량%를 초과할 경우, 잉크의 점도가 지나치게 높아지기 때문에 토출 안정성이 저하하게 된다.

또한, 착색제로서, 수지 피복형 착색제도 사용된다. 수지 피복형 착색제에 대해서는 이하에서 상세히 설명한다.

수직 피복형 착색제는 수불용성 또는 수난용성의 착색제를 함유하는 중합체 미립자를 포함하는 중합체 에멀션으로 이루어진다. 본 명세서에 있어서, "착색제를 함유하는 중합체 미립자"란 표현은, 중합체 미립자 중에 착색제를 봉입한 상태와 중합체 미립자의 표면에 착색제를 부착시킨 상태 둘 다를 의미한다. 이 경우, 잉크에 함유되는 착색제 전부가 중합체 미립자에 봉입 또는 부착될 필요는 없다. 본 발명의 효과를 손상시키지 않는 한, 해당 착색제가 에멀션 중에 분산되어 있더라도 좋다. 상기 착색제로서는, 수불용성 또는 수난용성이고 상기 중합체에 의해서 흡착되는 것이라면, 특별히 제한없이 선택하여 이용할 수 있다. 본 명세서에 있어서, "수불용성" 또는 "수난용성"이란 용어는 20℃의 물 100 질량부에 대하여 착색제가 0.1 질량부 이하로 용해되는 상태를 정의한다. 여기서, "용해한다"라고 하는 용어는 육안으로 용액 표층 또는 하층에서의 착색제의 분리 또는 침강이 관찰되지 않는 것을 의미한다.

상기 착색제의 예로는 유용성 염료, 분산 염료 등의 소수성 염료나, 안료 등을 들 수 있다. 흡착성 및/또는 봉입 용이성을 고려할 때 유용성 염료 및 분산 염료가 바람직하게 사용되지만, 형성된 화상의 내광성의 관점에서는 안료가 특히 바람직하다.

소수성 염료의 예는 이하에 제시한다.

유용성 염료의 예로는, C.I. 솔벤트 블랙, C.I. 솔벤트 옐로우, C.I. 솔벤트 레드, C.I. 솔벤트 바이올렛, C.I. 솔벤트 블루, C.I. 솔벤트 그린, C.I. 솔벤트 오렌지 등의 각 품번 제품을 들 수 있다. 이들은 오리엔트 화학공업 주식회사, 바스프 재팬사 등으로부터 시판되고 있다.

분산 염료의 예로는, C.I. 디스퍼스 옐로우, C.I. 디스퍼스 오렌지, C.I. 디스퍼스 레드, C.I. 디스퍼스 바이올렛, C.I. 디스퍼스 블루 및 C.I. 디스퍼스 그린 등의 각 품번 제품을 들 수 있다. 이들 중에서, 바람직한 염료는 옐로우로서는 C.I. 솔벤트 옐로우 29 및 30, 시안으로서는 C.I. 솔벤트 블루 79, 마젠타로서는 C.I. 솔벤트 레드 18 및 49, 블랙으로서는 C.I. 솔벤트 블랙 3 및 7과, 니그로신계의 흑색 염료이다. 소수성 염료의 예로서는 상기 열거한 것들을 들 수 있지만, 이것에 한정되는 것이 아니다.

또한, 본 발명에 이용되는 착색제는, 중합체 미립자에 효율적으로 함침된다는 관점에서, 유기 용매, 예컨대 케톤계 용매에 2 g/L 이상의 비율로 용해하는 것이 바람직하고, 20∼600 g/L의 비율로 용해하는 것이 더욱 바람직하다. 상기 중합체 에멀션을 형성하는 중합체의 예로는 비닐계 중합체, 폴리에스테르계 중합체 및 폴리우레탄계 중합체 등을 들 수 있다. 특히, 바람직하게 이용되는 중합체는 비닐계 중합체 및 폴리에스테르계 중합체이며, 그 구체적인 예로는 일본 특허 공개 2000-53897호 공보 및 특허 공개 2001-139849호 공보에 개시되어 있는 중합체가 있다.

상기 착색제의 함량은 상기 중합체 100 질량부에 대하여 10∼200 질량부가 바람직하고, 25∼150 질량부가 더 바람직하다. 잉크 중에서 착색제를 함유하는 중합체 미립자의 평균 입경은 0.16 ㎛ 이하인 것이 바람직하다.

상기 잉크 중에서의 상기 중합체 미립자의 고형분 함량은 8∼20 질량%가 바람직하고, 8∼12 질량%가 더 바람직하다.

- 계면활성제 -

본 발명은 잉크에 계면활성제, 특히 특정 구조를 갖는 불소계 계면활성제를 첨가하는 것으로 기록 매체에의 습성 및 침투성을 현저히 개선한다. 특정 구조를 갖는 상기 특정 불소계 계면활성제는 종래의 불소계 계면활성제와는 상이한 특징을 갖는다. 종래의 불소계 계면활성제는 기포성이 큰 경향이 있고, 입수 가능한 종래의 불소계 계면활성제의 대부분은 기포를 형성시키기 쉽다. 당업계에는 이러한 기포성이 잉크의 충전성 또는 토출 안정성에 악영향을 미친다고 알려져 있다. 그러나, 본 발명에서 사용되는 특정 구조를 갖는 불소계 계면활성제는 기포성이 매우 낮게 유지되고, 따라서 제조된 잉크는 충전성, 토출 안정성 및 안전성이 우수하다. 또한, 제조된 잉크는 본 발명에 사용되는 잉크젯 기록용 기록 매체 상에서의 높은 발색성과 착색제의 균일 분산성을 지니고 있다. 이와 같은 특이한 침투성 효과에 의해, 비딩의 발생이 방지되어 우수한 화질이 형성될 수 있다. 그 정확한 기전은 아직 완전히 규명되지 않았지만, 특정 구조를 갖는 불소계 계면활성제는, 그 구조로 인하여, 레벨링 성능이 우수하고, 기체와 액체 사이의 계면에서의 표면 장력의 균일화에 높은 효과를 나타내는 것으로 추정된다. 또한, 이 특성으로부터 기포 형성을 방지하는 데 있어 높은 효과가 발휘되며, 기록 매체 상에서의 이러한 높은 레벨링 성능은 착색제가 균일하게 분산되게 하고, 화소 직경을 균일하게 습윤화하여 확산시키는 효과로 이어져, 그 결과 비딩의 발생이 크게 억제되는 것으로 이해된다. 이러한 이해에 기초할 때, 본 명세서에 기재된 잉크젯 기록용 기록 매체와 본 명세서에 기재된 잉크젯 기록용 안료 잉크를 조합하여, 인자 품질이 높고, 농도, 광택 및 화상 신뢰성이 우수한, 상업 인쇄물에 가까운 인쇄물을 저렴한 비용으로 얻을 수 있는 것으로 추정된다. 또한, 같은 이유로부터, 눈 막힘 방지 신뢰성 및 보존 안정성을 갖는 바람직한 잉크젯 기록용 잉크, 잉크젯 기록용 잉크 세트, 잉크젯 기록용 잉크 매체 세트, 잉크 카트리지, 잉크젯 기록 방법 및 잉크젯 기록 장치가 제공될 수 있다.

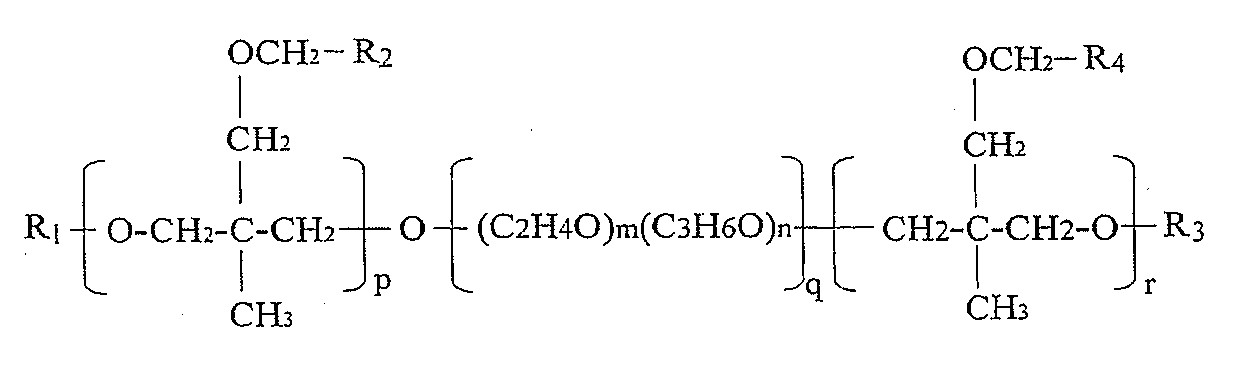

하기 구조식 1로 표시되는 화합물이 본 발명에 사용하기에 특히 적합한 계면활성제이다:

[구조식 1]

(상기 구조식 1에서, R1 및 R2는 각각 수소 원자, 또는 불소 원자 함유 기를 나타내고, R3 및 R4는 각각 불소 원자 함유 기를 나타내며, m, n, p, q 및 r은 각각 정수를 나타냄).

상기 구조식 1로 표시되는 불소계 계면활성제를 단독으로 사용하는 것 이외에도, 구조식 1로 표시되는 불소계 계면활성제를 본 발명에 있어서의 하기의 불소계 계면활성제와 병용하여 이용하는 것도 가능하다. 그러한 불소계 계면활성제의 예로는 퍼플루오로알킬설포네이트, 퍼플루오로알킬카복실레이트, 퍼플루오로알킬포스페이트, 퍼플루오로알킬에틸렌옥사이드 부가물, 퍼플루오로알킬베타인, 퍼플루오로알킬아민옥사이드 화합물 등을 들 수 있다. 그러한 불소계 계면활성제의 시판품의 예로는, 서프론(Surflon) S-111, S-112, S-113, S-121, S-131, S-132, S-141 및 S-145(아사히 글래스사 제조); 플루오라드(FLUORAD) FC-93, FC-95, FC-98, FC-129, FC-135, FC-170C, FC-430, FC-431 및 FC-4430(스미토모 쓰리엠사 제조); 메가팩(Megafack) F-470, F-1405 및 F-474(다이니폰 잉크 화학사 제조); 조닐(Zonyl) FS-300, FSN, FSN-100, FSO(듀폰 주식회사 제조); EFTOP EF-351, EF-352, EF-801, EF-802(젬코사 제조) 등이 있다. 그 중에서도, 신뢰성과 발색 향상성이 우수하다는 점에서 조닐 FS-300, FSN, FSN-100 및 FSO(듀폰 주식회사 제조)가 특히 바람직하다.

상기 불소계 계면활성제와 병용하여 사용할 수 있는 계면활성제의 다른 예로는, 폴리옥시에틸렌알킬에테르아세테이트, 디알킬설포숙시네이트, 폴리옥시에틸렌알킬에테르, 폴리옥시에틸렌알킬페닐에테르, 폴리옥시에틸렌-폴리옥시프로필렌 블록 공중합체, 폴리옥시에틸렌알킬에스테르, 폴리옥시에틸렌 소르비탄 지방산 에스테르, 아세틸렌 글리콜 등의 계면활성제를 들 수 있다. 구체적으로, 폴리옥시에틸렌알킬에테르아세테이트 및/또는 C5-7 분지형 알킬쇄를 갖는 디알킬설포숙시네이트를 이용하는 것에 의해, 보통지에 대하여 습성이 개선된다. 상기에 열거된 계면활성제들은 본 발명의 잉크 중에서 잉크의 분산 상태에 악영향을 미치지 않고 안정하게 존재할 수 있다.

- 침투제 -

본 발명에 사용되는 침투제는 C7-11 폴리올 등이다. C7-11 폴리올의 예로는 2-에틸-1,3 헥산디올, 2,2,4-트리메틸-1,3-펜탄디올 등을 들 수 있다. 침투제의 함량은 0.1∼20 질량%가 바람직하고, 0.5∼10 질량%가 더 바람직하다. 침투제의 함량이 상기 범위 미만일 경우, 잉크의 용지에의 침투성이 감소하여, 용지의 반송 시에 회전자에 의해 발생된 마찰로 인하여 용지에 오물이 발생하거나, 양면 인쇄를 위해 용지를 반전시킬 때 반송 벨트 상에 오물이 발생할 수 있다. 이로 인하여 상기 잉크는 고속 인쇄 또는 양면 인쇄에 사용될 수 없다. 함량이 상기 범위를 초과할 경우, 인쇄 도트의 직경이 지나치게 커져, 문자의 선폭이 넓어지거나 화상 선명도가 저하하게 된다.

- 고체 보습제 -

본 발명 잉크의 제2 실시형태는 고체 보습제로서 디펩티드를 포함하며, 잉크에 알라닐 글루타민, 글리실 글루타민, 비스알라닐 시스틴 및 비스글리실 시스틴으로 구성된 군에서 선택되는 1종 이상을 디펩티드로서 첨가하는 것에 의해, 눈 막힘 방지 신뢰성, 기록 매체로의 전사 신뢰성(예를 들어, 비딩 또는 코클링의 방지) 및 화상 신뢰성이 전부 동시에 얻어진다.

고체 보습제란, 보수 기능을 지니고, 실온 25℃에서 고체인 수용성 화합물이며, 잉크의 비히클 중에 용해 또는 일부 용해되고, 잉크에 포함된 안료의 분산 안정성을 손상시키지 않는(안료의 응집을 야기하지 않는) 화합물로 정의된다.

고체 보습제로서 사용되는 디펩티드 중에서, 알라닐 글루타민은, 20℃ 이하에서의 수용해도가, 종래의 아미노산에 비해 매우 높고, 잉크에 첨가할 때, 안료의 분산 안정성을 저해하지 않는다. 또한, 알라닐 글루타민은 고형분 함량으로서 1∼20 질량부, 바람직하게는 3∼10 질량부로 잉크에 첨가하는 것이 가능하다. 잉크 중의 고형분 함량이 1 질량부 미만일 경우, 눈 막힘 방지 효과를 얻을 수 없다. 고형분 함량이 20 질량부를 초과할 경우, 잉크의 점도가 너무 높아져서, 눈 막힘 안정성에 영향을 미친다. 본 발명에 있어서, 디펩티드는 잉크의 눈 막힘 안정성에 기여한다. 이는, 디펩티드의 수용해도가 높아서, 그 수용해도로 인하여 잉크 중에 안정하게 용해되고 있어서, 착색제로서의 안료의 분산 안정성에 악영향을 미치지 않는 것 때문인 것으로 추측된다. 또한, 안료에 대하여 약한 상용성을 가진 채로 잉크 중에 존재하고 있기 때문에, 디펩티드가 잉크 중의 분산 안정제로서의 기능도 갖고 있는 것으로 추측된다. 디펩티드는 또한 보습제로서의 효과도 발휘한다. 예를 들어, 알라닌은 사람의 각질층에 존재하는 천연 보습 물질이고, 글루타민은 사람의 세포에 흡수되기 쉬운 물질이며, 알라닌과 글루타민 양자로 이루어지는 알라닐 글루타민은 화장품 및 피부용 외용약으로서 널리 이용되고 있는 안전성이 높은 보습 물질이다. 디펩티드의 이와 같이 높은 보습성은, 그 수용해도가 안료 분산성에 기여하는 것과 함께, 잉크의 눈 막힘 방지 안정성에 기여하는 것으로 추정된다. 구체적으로, 잉크가 노즐 근방에 있을 때도 잉크 보습성이 유지되어, 건조에 따른 안료의 응집이 방지된다. 그 결과, 잉크의 현저히 높은 눈 막힘 방지 신뢰성이 발현될 수 있다. 화상 신뢰성에 대해서는, 디펩티드가 기록 매체에 대해 흡수성이 낮은 본 발명 잉크의 정착성 향상, 비딩 발생의 저감, 잉크 수분량을 상대적으로 저감하는 것에 따른 인쇄시의 컬링 또는 코클링 방지에 기여한다. 이는, 디펩티드가 안료의 분산 상태와 저가의 기록 매체로의 잉크의 침투성에 악영향을 미치지 않고 다량의 고형분 함량으로 잉크에 첨가될 수 있으며, 잉크의 수분량이 상대적으로 저감될 수 있기 때문이다. 본 발명에 있어서 특정 잉크와 특정 기록 매체를 조합하여 이용하는 것에 의해, 본 발명에서 해결하고자 하는 과제에 대하여 매우 현저한 효과가 발휘되는 것으로 생각된다.

"잉크의 수분량이 상대적으로 저감된다"라는 상기 표현은 디펩티드 미첨가 잉크의 상대적인 수분량이, 디펩티드를 잉크에 첨가하는 것에 의해, 첨가된 디펩티드의 고형분 함량에 반비례하여 저감된다는 것을 의미한다.

- 수분산성 수지 -

본 발명 잉크의 제1 실시형태에 사용되는 수분산성 수지는 폴리우레탄 수지 에멀션 및 아크릴-실리콘 수지 에멀션으로 구성된 군에서 선택되는 적어도 1종인 것이 바람직하다. 이들이 병용될 수도 있다. 수분산성 수지를 잉크 제조 과정 중에 원료로서 사용할 때, 또는 잉크 제조 후에, 상기 수분산성 수지는 수중유 에멀션으로서 존재한다.

상기 수분산성 수지 중 적어도 1종을 사용하는 경우, 잉크 중의 에멀션의 고형분 함량은 1∼40 질량%이고, 바람직하게는 1∼20 질량%이다.

폴리우레탄 수지 에멀션의 예로는, 비교적 친수성인 폴리우레탄 수지를 외부에 유화제를 첨가하여 에멀션화한 것과, 유화제로서 작용하는 작용기가 공중합 등에 의해 수지에 도입된 자기 유화형의 에멀션을 들 수 있다. 본 발명에 이용하기 위해 선택된 안료와의 조합을 고려할 때, 항상 분산 안정성이 우수한 것은 음이온성의 자기 유화형 폴리우레탄 수지 에멀션이다. 음이온성의 자기 유화형 폴리우레탄 수지 에멀션은 안료의 정착성 및 분산 안정성의 측면에서 폴리에스테르형 또는 폴리카보네이트형인 것보다 에테르형인 쪽이 바람직하다. 구체적인 이유는 밝혀지지 않았지만, 비에테르형은 내용매성이 약한 경향이 있고, 잉크를 고온에서 보존할 때 응집 또는 점도 상승을 야기하는 경향이 있다.

상기 에테르형의 폴리우레탄 수지 에멀션은 평균 입경이 300 nm 이하, 바람직하게는 100 nm 이하, 더 바람직하게는 80 nm 이하이다. 특히 평균 입경을 100 nm 이하로 조정하는 것에 의해, 잉크젯 기록 장치의 신뢰성, 예를 들어 장기간 방치한 후의 잉크 토출 안정성이 개선된다.

상기 에테르형의 폴리우레탄 수지 에멀션의 유리 전이 온도는 -50℃∼150℃의 범위인 것이 바람직하고, -10℃∼100℃의 범위인 것이 더 바람직하다. 유리 전이 온도가 150℃를 초과할 경우, 에테르형의 폴리우레탄 수지 에멀션으로 형성된 막은 유리와 같이 단단하게 되지만, 안료 입자와 에테르형의 폴리우레탄 수지 에멀션이 인쇄 시에 기록 매체에 동시에 충돌하게 되어, 그렇게 형성된 화상은 비교적 작은 내찰과성을 갖게 된다. 유리 전이 온도가 150℃ 이하일 경우, 에테르형의 폴리우레탄 수지 에멀션으로 형성된 막은 고무와 같이 연질이지만, 내찰과성이 우수하다. 그러나 유리 전이 온도가 -50℃ 미만일 경우, 막이 지나치게 부드럽고, 내찰과성은 감소하게 된다. 따라서, 인쇄물의 내찰과성의 관점에서, 유리 전이 온도의 바람직한 범위는 -50℃∼150℃인 것을 알게 되었다. 본 발명에 있어서 수지의 유리 전이 온도는 시차 주사 열량계(DSC) 또는 열기계 분석(TMA) 중 어느 하나로 측정할 수 있다.

상기 에테르형 폴리우레탄 수지 에멀션의 최저 성막 온도는 바람직하게는 실온 이하, 더 바람직하게는 25℃ 이하이다. 에테르형의 폴리우레탄 수지 에멀션의 막 형성은 실온 이하, 특히 25℃ 이하에서 행하는 것이, 가열 또는 건조 등의 임의의 특수 처리를 행하는 일 없이, 용지 내 섬유에의 결착이 자동적으로 이루어지기 때문에 바람직하다.

최저 성막 온도(MFT)는, 에테르형의 폴리우레탄 에멀션 입자를 물에 분산시켜 얻은 수성 에멀션 입자를 알루미늄 등의 금속판 위에 얇게 도포하고 온도를 상승시켜 투명한 연속 막이 형성되도록 할 때 투명한 연속 막이 형성되는 최저 온도로서 정의된다.

이하에서는, 본 발명에서 사용하기 위한 아크릴-실리콘 수지 에멀션에 관해서 설명한다.

아크릴-실리콘 수지 에멀션의 예로는, 아크릴계 단량체와 실란 화합물을 유화제 존재 하에 중합시켜 얻을 수 있는 실리콘 변성 아크릴 수지 에멀션을 들 수 있다.

아크릴계 단량체의 예로는 메틸 아크릴레이트, 에틸 아크릴레이트, 부틸 아크릴레이트, 2-에틸헥실 아크릴레이트, 2-히드록시에틸 아크릴레이트, 아크릴릴 모르폴린, N,N'-디메틸아미노에틸 아크릴레이트 등의 아크릴산 에스테르 단량체; 메틸 메타크릴레이트, 에틸 메타크릴레이트, 부틸 메타크릴레이트, 2-에틸헥실 메타크릴레이트, 2-히드록시에틸 메타크릴레이트, N,N'-디메틸아미노에틸 메타크릴레이트 등의 메타크릴산 에스테르 단량체; N-메틸올 아크릴아미드, 메톡시메틸아크릴아미드 등의 아미드계 아크릴레이트; 말레산, 푸마르산, 이타콘산, 아크릴산, 메타크릴산 등의 카복실산 함유 단량체 등을 들 수 있다.

유화제의 예로는 알킬벤젠설폰산 및 그 염, 디알킬설포숙신산 에스테르 및 그 염, 알킬나프탈렌설폰산 및 그 염, 알킬나프탈렌설폰산염의 포르말린 축합물, 고급 지방산염, 고급 지방산 에스테르의 설폰산염, 에틸렌디아민의 폴리옥시프로필렌-폴리옥시에틸렌 축합물, 소르비탄 지방산 에스테르 및 그 염, 방향족 및 지방족 인산 에스테르 및 그 염, 도데실벤젠설포네이트, 도데실설페이트, 라우릴설페이트, 디알킬설포숙시네이트, 폴리옥시에틸렌알킬페닐에테르설페이트, 폴리옥시에틸렌알킬프로페닐페닐에테르설페이트, 알킬페닐에테르디설포네이트, 폴리옥시에틸렌알킬포스페이트, 폴리옥시에틸렌알킬에테르아세테이트, 폴리옥시에틸렌라놀린 알코올 에테르, 폴리옥시에틸렌라놀린 지방산 에스테르, 라우릴알코올 에톡실레이트, 라우릴에테르 황산에스테르염, 라우릴에테르 인산 에스테르, 소르비탄 지방산 에스테르, 지방산 디에탄올아미드, 나프탈렌설폰산의 포르말린 축합물 등을 들 수 있다. 염의 예로는 나트륨, 암모늄 등을 들 수 있다.

본 발명에서는 유화제로서 불포화 이중 결합을 갖는 반응성 유화제를 사용할 수 있다. 반응성 유화제의 예로는 아데칼리아 솝(Adekalia soap) SE, NE, PP(아데카사 제조), LATEMUL S-180(카오사 제조), ELEMINOL JS-2, ELEMINOL RS-30(산요 화성 공업사 제조) 및 Aquaron RN-20(다이이치 공업 제약사 제조)을 들 수 있다.

실란 화합물의 예로는 테트라메톡시실란, 메틸트리메톡시실란, 디메틸디메톡시실란, 페닐트리메톡시실란, 디페닐디메톡시실란, 테트라에톡시실란, 메틸트리에톡시실란, 디메틸디에톡시실란, 페닐트리에톡시실란, 디페닐디에톡시실란, 헥실트리메톡시실란, 헥실트리에톡시실란, 데실트리메톡시실란, 데실트리에톡시실란, 트리플루오로프로필트리메톡시실란 등을 들 수 있다.

일반적으로 실란 커플링제로서 알려져 있는 단량체를 실란 화합물로서 사용할 수도 있으며, 그 단량체의 예로는 비닐트리클로로실란, 비닐트리메톡시실란, 비닐트리에톡시실란, p-스티릴트리메톡시실란, 3-메타크릴옥시프로필메틸디메톡시실란, 3-메타크릴옥시프로필트리메톡시실란, 3-메타크릴옥시프로필메틸디에톡시실란, 3-메타크릴옥시프로필트리에톡시실란, 3-아크릴옥시프로필트리메톡시실란, N-2(아미노에틸) 3-아미노프로필메틸디메톡시실란, N-2(아미노에틸) 3-아미노프로필트리메톡시실란, N-2(아미노에틸) 3-아미노프로필트리에톡시실란, 3-아미노프로필트리메톡시실란, 3-아미노프로필트리에톡시실란, 3-트리에톡시실릴-N-(1,3-디메틸-부틸리덴)프로필아민, N-페닐-3-아미노프로필트리메톡시실란, N-(비닐벤질)-2-아미노에틸-3-아미노프로필트리메톡시실란의 염산염, 3-우레이도프로필트리에톡시실란, 3-클로로프로필트리메톡시실란, 3-머캅토프로필메틸디메톡시실란, 3-머캅토프로필트리메톡시실란, 비스(트리에톡시실릴프로필)테트라설파이드, 3-이소시아네이트 프로필트리에톡시실란 등을 들 수 있다.

본 발명에 있어서 가수분해성 실릴기란 가수분해성 기를 포함하는 실릴기를 의미한다. 가수분해성 기의 예로는 알콕시기, 머캅토기, 할로겐기, 아미드기, 아세톡시기, 아미노기, 이소프로페녹시기 등을 들 수 있다.

실릴기는 가수분해되어 실란올기가 되며, 이 실란올기는 탈수 축합하여 실록산 결합이 생성된다. 본 발명에 있어서, 실리콘 변성 아크릴 수지의 가수분해성 실릴기는 중합 반응을 통해 가수분해되어 소실되므로, 실리콘 변성 아크릴 수지 중에는 가수분해성 실릴기가 존재하지 않는다. 가수분해성 실릴기가 잔존하고 있으면, 그것을 기록용 잉크의 제조에 사용하였을 때 보존성이 악화될 수 있다.

수지 미립자의 체적 평균 입경은 바람직하게는 10∼300 nm이고, 더욱 바람직하게는 40∼200 nm이다. 체적 평균 입경이 10 nm 미만일 경우, 수지 에멀션의 점도가 높아진다. 따라서, 잉크젯 프린터로 토출 가능한 잉크 점도를 얻기가 때때로 어려워진다. 평균 입경이 300 nm를 초과하면, 프린터의 노즐이 입자로 막혀서 토출 불량이 발생할 수 있다.

또한, 기록용 잉크 중에 포함되는 실리콘 변성 아크릴 수지 유래의 실리콘량은 100∼400 ppm인 것이 바람직하고, 100∼300 ppm인 것이 더 바람직하다. 실리콘량이 100 ppm 미만일 경우, 찰과성 및 내마커성이 우수한 도포막을 얻을 수 없고, 실리콘량이 400 ppm을 초과할 경우, 소수성 경향이 커져서 수성 잉크 중에서의 안정성이 저하할 수 있다.

가수분해성 실릴기를 포함하지 않는 실리콘 변성 아크릴 수지의 최저 성막 온도(MFT)는 20℃ 이하인 것이 바람직하고, 0℃ 이하인 것이 더 바람직하다. 최저 성막 온도가 20℃를 초과하면, 충분한 정착성을 얻을 수 없고, 인쇄부를 문지르거나 마커 펜으로 덧그리거나 하면 안료가 떨어져 기록 매체가 더럽혀질 수 있다.

본 발명에서는, 상기 수분산성 수지 및 착색제로서의 안료의 총량이 잉크 중에 5∼40 질량% 존재하고, 수분산성 수지 A 대 안료 B의 질량비 A/B가 0.5∼4, 바람직하게는 1∼2.5인 것이 바람직하다. 본 발명에서 사용하는 저렴한 기록 매체에 대하여 높은 정착성을 갖고 상업 인쇄물에 가까운 질감을 갖는 인쇄물을, 본 명세서에 기재된 잉크와 기록 매체의 조합에 의해 얻을 수 있다.

본 발명 잉크의 제2 실시형태에 있어서, 잉크 중의 디펩티드의 고형분 질량은 1∼20 질량부가 바람직하고, 3∼10 질량부가 더 바람직하다. 또한, 본 발명의 목적을 달성하기 위해서는 상기 잉크가 잉크의 총 고형분 함량에 대한 수분산성 수지 및 착색제로서의 안료의 전술한 함량과 비율을 충족시킬 필요가 있다.

구체적으로, 수분산성 수지 및 착색제로서의 안료의 고형분 함량은 잉크의 총 고형분 함량에 대하여 5∼40 질량%인 것이 필요하다. 고형분 함량이 5 질량% 미만일 경우, 정착성 등이 본 발명에서 사용하는 기록 매체에 대해서 불충분하게 된다. 고형분 함량이 40 질량%를 초과할 경우, 잉크의 점도가 지나치게 증가하여 잉크 토출성 등에 대한 신뢰성에 악영향을 미칠 수 있다. 고형분 함량이 5∼20 질량%인 것이 보다 바람직하다. 또한, 착색제의 선택에 따라, 수지 분산액 및 수지 피복형 안료도 잉크에 사용할 수 있다. 이 경우, 수지 분산액 및 수지 피복형 입자의 수지 성분을 상기 수분산성 수지와 더불어 잉크의 수지 성분으로 간주한다.

전술한 바와 같이, 상기 비 A/B는 0.5∼4이다. 이 비가 0.5 미만일 경우, 본 발명에서 사용하는 기록 매체에 대한 정착성 등이 불충분해진다. 상기 비가 4를 초과하면, 수지에 대한 착색제의 농도가 지나치게 낮고, 따라서 농도 저하, 화상 균일성 저하 등 화질의 저하가 초래될 수 있다. 이 때문에, 본 발명에서 사용하는 잉크의 중요한 구성 요건은, 잉크에 고체 보습제로서 디펩티드를 고형분으로서 1∼20 질량부, 바람직하게는 3∼10 질량부 첨가하여, 잉크의 총 고형분에 대한 수분산성 수지 및 착색제로서의 안료의 총량이 5∼40 질량%의 범위를 충족하도록 하고, 수분산성 수지 A와 착색제로서의 안료 B의 질량비 A/B가 0.5∼4인 것이다.

- 수용성 유기 용매 -

본 발명에 사용되는 수용성 유기 용매의 구체적인 예로는 이하의 것들을 들 수 있다: 에틸렌 글리콜, 디에틸렌 글리콜, 트리에틸렌 글리콜, 프로필렌 글리콜, 디프로필렌 글리콜, 트리프로필렌 글리콜, 테트라에틸렌 글리콜, 폴리에틸렌 글리콜, 폴리프로필렌 글리콜, 1,3-부탄디올, 2-메틸-1,3-부탄디올, 3-메틸-1,3-부탄디올, 2,3-부탄디올, 1,4-부탄디올, 1,5-펜탄디올, 1,6-헥산디올, 글리세롤, 1,2,6-헥산트리올, 1,2,4-부탄트리올, 1,2,3-부탄트리올, 2-메틸-2,4-펜탄디올, 페트리올, 3-메톡시-3-메틸-1-부탄디올 등의 다가 알코올류; 에틸렌 글리콜 모노에틸 에테르, 에틸렌 글리콜 모노부틸 에테르, 디에틸렌 글리콜 모노메틸 에테르, 디에틸렌 글리콜 모노에틸 에테르, 디에틸렌 글리콜 모노부틸 에테르, 테트라에틸렌 글리콜 모노메틸 에테르, 프로필렌 글리콜 모노에틸 에테르 등의 다가 알코올 알킬 에테르류; 에틸렌 글리콜 모노페닐 에테르, 에틸렌 글리콜 모노벤질 에테르, 디프로필렌 글리콜 모노부틸 에테르, 트리프로필렌 글리콜 모노부틸 에테르, 디에틸렌 글리콜 이소부틸 에테르, 트리에틸렌 글리콜 이소부틸 에테르, 디에틸렌 글리콜 이소프로필 에테르 등의 다가 알코올 아릴 에테르류; 2-피롤리돈, N-메틸-2-피롤리돈, N-히드록시에틸-2-피롤리돈, 1,3-디메틸이미다졸리디논, ε-카프로락탐, γ-부티로락톤 등의 질소 함유 복소환 화합물; 포름아미드, N-메틸포름아미드, 포름아미드, N,N-디메틸포름아미드 등의 아미드류; 모노에탄올아민, 디에탄올아민, 트리에탄올아민, 모노에틸아민, 디에틸아민, 트리에틸아민 등의 아민류; 디메틸설폭시드, 설포란, 티오디에탄올, 티오디글리콜 등의 황 함유 화합물류; 프로필렌 카보네이트, 에틸렌 카보네이트 등.

이들 중에서도, 용해성과 수분 증발에 의한 토출 특성 불량의 방지에 대하여 우수한 효과를 얻을 수 있다는 점에서, 글리세린, 에틸렌 글리콜, 디에틸렌 글리콜, 트리에틸렌 글리콜, 프로필렌 글리콜, 디프로필렌 글리콜, 트리프로필렌 글리콜, 1,3-부탄디올, 2-메틸-1,3-부탄디올, 3-메틸-1,3-부탄디올, 2,3-부탄디올, 1,4-부탄디올, 1,5-펜탄디올, 테트라에틸렌 글리콜, 1,6-헥산디올, 2-메틸-2,4-펜탄디올, 폴리에틸렌 글리콜, 1,2,4-부탄트리올, 1,2,6-헥산트리올, 티오디글리콜, 2-피롤리돈, N-메틸-2-피롤리돈, N-히드록시에틸-2-피롤리돈 또는 1,3-디메틸-2-이미다졸리디논이 적합하다.

다른 성분들도 특별히 제한되지 않으며 목적에 따라 적절히 선택하여 사용할 수 있다. 예를 들어, 방미제, 방청제, pH 조정제 등을 사용할 수 있다. 방미제로서 1,2-벤즈이소티아졸린-3-온을 사용하는 것으로, 보존 안정성, 토출 안정성 등의 신뢰성을 확보하면서 방미 성능이 우수한 잉크를 제공할 수 있다. 특히, 전술한 방미제가 본 명세서에 언급된 고체 보습제와 함께 사용될 경우, 그 방미제는 종래에 세균 또는 진균의 발생을 방지하기에 불충분한 양으로 간주되었던 첨가량으로 충분히 효과를 발휘할 수 있다. 방미제의 첨가량을 최저로 유지함으로써, 입자의 응집이나 잉크의 점도 증가 등의 현상을 방지할 수 있다. 따라서, 그러한 잉크는 장기간 동안 잉크로서 우수한 성능을 발휘할 수 있다. 1,2-벤즈이소티아졸린-3-온의 함량은 유효 성분량으로서 잉크 총량에 대하여 0.01∼0.04 질량부인 것이 바람직하다. 상기 함량이 0.01 질량부 미만일 경우, 방미 효과가 충분히 발휘될 수 없다. 상기 함량이 0.04 질량부를 초과할 경우, 잉크를 장기간(예를 들어, 실온의 경우에 2년, 또는 50∼60℃의 경우에 1∼3개월) 보관한 후에 안료의 응집이 발생하거나, 잉크 점도가 초기 점도에 비해 50%∼100% 증가하는 등의 장기간 보존 안정성에 있어서 문제가 발생하여, 초기의 인쇄 성능을 유지할 수 없게 될 수 있다.

pH 조정제는 특별히 제한되지 않으며 조제되는 잉크에 악영향을 미치지 않고서 pH를 7 이상으로 조정할 수 있는 것이라면 임의의 물질을 목적에 따라 사용할 수 있다.

pH 조정제의 예로는 디에탄올아민 및 트리에탄올아민 등의 아민, 수산화리튬, 수산화나트륨 및 수산화칼륨 등의 알칼리 금속의 수산화물; 수산화암모늄, 4차 암모늄 수산화물, 4차 포스포늄 수산화물, 알칼리 금속 탄산염, 예컨대 탄산리튬, 탄산나트륨, 탄산칼륨 등을 들 수 있다.

방청제의 예로는 산성 아황산염, 티오황산나트륨, 티오디글리콜산안몬, 아질산디이소프로필암모늄, 사질산펜타에리스리톨, 아질산디시클로헥실암모늄 등을 들 수 있다.

그 목적에 따라 수용성 자외선 흡수제, 수용성 적외선 흡수제를 추가로 첨가할 수 있다.

[잉크젯 기록]

본 발명에서는, 잉크의 안료가 기록 매체로 침투하는 것을 막음으로써 안료를 효율적으로 기록 매체 표면 근방에 편재시키는 동시에, 잉크의 건조성을 확보하기 위해서, 잉크 총량을 정확히 제한한다. 종래의 잉크젯 인쇄와 같이 다량의 잉크량을 사용하면, 장벽층이 잉크로부터 안료 착색제를 분리하는 기능이 충분하게 발휘되지 않아서, 안료 착색제가 잉크 용매와 함께 침투하게 되거나, 잉크의 용매가 충분한 속도로 건조되지 않아서 건조성이 저하하게 된다. 장벽층의 기능을 충분히 발휘하기 위해 필요한 최대 잉크 총량은 15 g/m2 이하, 바람직하게는 12 g/m2 이하이다. 잉크량은 용이하게 조정할 수 있다. 인쇄에 필요한 잉크 총량을 감소시킴으로써 종래의 잉크젯 프린터에서의 잉크 카트리지 크기와 비교하여 잉크 카트리지의 크기를 작게 할 수 있다. 따라서 잉크젯 기록 장치의 크기 축소가 가능하다. 종래의 카트리지 크기의 잉크 카트리지를 사용하는 경우, 잉크 카트리지의 교환 빈도가 줄어든다. 따라서, 이 경우 저비용으로 인쇄를 행할 수 있다. 일반적으로, 잉크 총량이 적을수록 장벽층이 잉크로부터 안료를 분리하는 기능이 더 효율적으로 발휘된다. 하지만, 잉크 총량이 지나치게 적으면, 인쇄 후의 화상 도트가 작아져 버린다는 부작용도 있다. 따라서, 얻고자 하는 화상에 따라서 전술한 범위 내에서 잉크 총량을 조정하는 것이 바람직하다.

본 발명에 있어서는, 잉크 총량은 중량법에 따라 측정한다. 구체적으로는 복사기용 백지(PPC 용지)인 타입 6200(리코사 제조)에 5 cm×20 cm의 직사각형을 인쇄한다. 인쇄 직후에 용지의 질량을 측정하여, 얻어진 값으로부터 인쇄 전의 용지 중량을 차감한다. 얻어진 값을 100배 하여 잉크 총량으로 하였다.

본 발명의 고침투성 잉크는, 종래의 공극형 잉크젯 인쇄용 기록 매체에의 인쇄에 사용될 수 있다. 그러나, 이 경우, 본 발명에 사용되는 기록 매체 상에 인쇄를 행한 경우와 비교해서 잉크 흡수 속도가 지나치게 빠르다. 이 때문에, 잉크 액적이 용지의 표면에 착탄한 후, 액적이 표면 상에 확산되기 전에 잉크의 용매가 잉크로 침투하여, 도트 직경이 작아지게 된다. 그 결과, 농도의 저하 또는 입상감의 증대가 발생하기 쉽게 된다. PPC 상에서의 고품질 화상을 얻기 위해서는, 본 발명에 사용되는 기록 매체 상에 인쇄를 행할 때의 경우와 비교해서 해상도를 낮추어 인쇄를 행할 필요가 있다. 그러나, 해상도가 낮추게 되면, 인쇄 속도가 저하하거나 잉크의 소비량이 증대된다. 따라서 본 발명에 사용되는 기록 매체를 본 발명의 잉크젯 인쇄용 잉크와 함께 사용하는 것이 더 바람직하다.

본 발명의 잉크 매체 세트의 잉크는, 잉크젯 헤드로서, 잉크 유로 내의 잉크를 가압하는 데 압전 소자를 이용하여 잉크 유로의 벽면을 형성하는 진동판을 변형시켜 잉크 유로 내 용적을 변화시켜 잉크 액적을 토출시키는 소위 피에조형의 것(일본 특개 평02-51734호 공보), 발열 저항체를 이용하여 잉크 유로 내의 잉크를 가열하여 기포를 발생시키는 서멀형의 것(일본 특개 소61-59911호 공보) 및 잉크 유로의 벽면을 형성하는 진동판과 전극을 대향 배치하여, 진동판과 전극과의 사이에 발생되는 정전력에 의해서 진동판을 변형시킴으로써 잉크 유로 내 용적을 변화시켜 잉크 액적을 토출시키는 정전형의 것(일본 특개 1994-71882호 공보)을 비롯하여 어떠한 유형의 잉크젯 헤드를 탑재한 프린터에도 적합하게 사용된다.

전술한 바와 같이, 본 발명의 잉크 매체 세트의 기록 매체는, 본 발명의 잉크 매체 세트의 잉크와 함께 사용된다. 이러한 기록 매체와 잉크의 조합은 각종 분야에서 적합하게 사용할 수 있고, 잉크젯 기록 방식에 의한 화상 기록 장치(예를 들어, 프린터)에 적합하게 사용할 수 있다. 예를 들어, 이러한 기록 매체와 잉크의 조합은 이하에 설명하는 본 발명의 잉크 카트리지, 잉크 인쇄물, 잉크젯 기록 장치 및 잉크젯 기록 방법에 적합하게 사용된다.

(잉크 카트리지)

본 발명의 잉크 카트리지는 본 발명의 잉크를 그 안에 수용하는 용기를 포함하고, 필요에 따라 적절하게 선택된 그 밖의 부재들도 추가로 포함한다.

상기 용기로서는 특별히 제한은 없고, 목적에 따라 그 형상, 구조, 크기 및 재질 등을 적절하게 선택할 수 있다. 바람직한 실시형태는 알루미늄 라미네이트 필름 또는 수지 필름으로 형성된 잉크 주머니를 적어도 갖는 것을 포함한다.

이하에서는 잉크 카트리지에 관해서 도 1 및 도 2를 참조하여 설명한다. 여기서, 도 1은 본 발명의 잉크 카트리지의 실시형태를 도시한 도면이다. 도 2는 도 1의 잉크 카트리지의 케이스(외장)도 포함시킨 도면이다.

잉크 카트리지(200)에서는, 도 1에 도시된 바와 같이, 잉크 주입구(242)를 통해 잉크 주머니(241)가 충전된다. 배기한 후, 상기 잉크 주입구(242)는 융착에 의해 폐쇄된다. 사용 시에는, 고무 부재로 이루어진 잉크 배출구(243)에 장치 본체의 바늘을 찌르고 이로써 잉크가 장치에 공급된다. 잉크 주머니(241)는, 투기성이 없는 알루미늄 라미네이트 필름 등의 포장 부재로 형성된다. 이 잉크 주머니(241)는, 도 2에 도시된 바와 같이, 통상, 플라스틱으로 제조된 카트리지 케이스(244) 안에 수용되어, 각종 잉크젯 기록 장치에 착탈 가능하게 장착된다.

본 발명의 잉크 카트리지는 본 발명의 상기 잉크 매체 세트의 잉크를 수용한다. 본 발명의 잉크 카트리지는 각종 잉크젯 기록 장치에 착탈 가능하게 장착될 수 있으며, 후술하는 본 발명의 잉크젯 기록 장치에 착탈 가능하게 장착하여 이용하는 것이 특히 바람직하다.

(잉크젯 기록 장치 및 잉크젯 기록 방법)

본 발명의 잉크젯 기록 장치는 본 발명의 잉크젯 기록을 위한 잉크 매체 세트와 잉크 토출 수단을 포함하며, 적절하게 선택된 기타 수단, 예컨대, 자극 인가 수단, 제어 수단 등을 추가로 포함할 수 있다.

본 발명의 잉크젯 기록 방법은 본 발명의 잉크젯 기록을 위한 잉크 매체 세트를 이용하며, 잉크 토출 공정을 포함한다. 본 발명의 잉크젯 기록 방법은 필요에 따라 적절하게 선택된 기타 공정, 예컨대 자극 인가 공정, 제어 공정 등을 추가로 포함할 수 있다.

본 발명의 잉크젯 기록 방법은 본 발명의 잉크젯 기록 장치에 의해 적합하게 실시할 수 있고, 상기 잉크 토출 공정은 상기 잉크 토출 수단에 의해 적합하게 행할 수 있다. 또한, 상기 기타 공정은 상기 기타 수단에 의해 적합하게 행할 수 있다.

전술한 바와 같이, 잉크젯 기록 방법은 잉크젯 기록용 잉크에 자극을 인가하여 잉크를 토출시키는 잉크 토출 공정을 포함한다.

상기 잉크 토출 공정은 본 발명의 잉크 매체 세트의 잉크에 자극을 인가하여, 본 발명의 잉크 매체 세트의 기록 매체에 해당 잉크를 토출시켜 화상을 형성하는 공정이다.

상기 잉크 토출 수단은, 본 발명의 잉크 매체 세트의 잉크에 자극을 인가하여, 해당 잉크를 토출시켜 본 발명의 잉크 매체 세트의 기록 매체 상에 화상을 형성하도록 구성된다. 상기 잉크 토출 수단은 특별히 제한은 없고, 그 예로는 잉크 토출용의 각종 노즐 등을 들 수 있다.

액실부, 유체 저항부, 진동판 및 노즐 헤드부의 노즐 부재는 적어도 일부가 규소 또는 니켈 중 적어도 어느 하나를 포함하는 재료로 이루어지는 것이 바람직하다.

또한, 노즐 헤드부의 노즐 직경은 30 ㎛ 이하가 바람직하고, 1∼20 ㎛가 더 바람직하다.

또한, 잉크젯 헤드 상에 잉크를 공급하기 위한 서브탱크를 마련하고, 상기 서브탱크에 잉크 카트리지로부터 공급 튜브를 통해 잉크가 공급되도록 구성하는 것이 바람직하다.

또한, 본 발명의 잉크젯 기록 방법에서는, 300 dpi 이상의 해상도에서 최대잉크 부착량이 8∼20 g/m2인 것이 바람직하다.

상기 자극은, 예를 들어 상기 자극 인가 수단에 의해 발생시킨다. 상기 자극은 특별히 제한없이 목적에 따라 적절하게 선택할 수 있다. 자극의 예로는 열, 압력, 진동, 빛 등을 들 수 있다. 이들은 1종 단독으로 사용하더라도 좋고, 2종 이상을 병용하더라도 좋다. 이들 중에서도, 열 및 압력이 특히 적합하다.

상기 자극 인가 수단의 예로는 가열 장치, 가압 장치, 압전 소자, 진동 발생 장치, 초음파 발진기, 라이트 등이 있다. 그 구체적인 예로는 압전 소자 등의 압전 액츄에이터, 발열 저항체 등의 전기 열 변환 소자를 이용하여 액체의 막 비등에 의한 상 변화를 이용하는 써멀 액츄에이터, 온도 변화에 의한 금속 상 변화를 이용하는 형상 기억 합금 액츄에이터, 정전력을 이용하는 정전 액츄에이터 등을 들 수 있다.

상기 잉크 매체 세트의 잉크의 토출 방법은 특별히 제한없이 인가되는 자극에 따라 적절히 선택할 수 있다. 예를 들어, 상기 자극이 "열"인 경우, 기록 헤드 내의 상기 잉크에 대하여, 기록 신호에 대응한 열 에너지를, 예를 들어 써멀 헤드 등을 이용하여 부여하여, 해당 열 에너지에 의해 상기 잉크에 기포를 발생시키고, 기록 헤드의 노즐 구멍으로부터 상기 잉크를 잉크 액적으로서 토출시킨다. 상기 자극이 "압력"인 경우, 예를 들어 기록 헤드의 잉크 유로 내에 있는 압력실이라고 불리는 위치에 접착된 압전 소자에 전압을 인가하며, 이로써 압전 소자가 휘어 압력실의 용적이 축소하여, 상기 기록 헤드의 노즐 구멍으로부터 잉크를 액적으로서 토출시킨다.

토출되는 잉크의 액적은 바람직하게는 그 크기가 1∼40 pl이고, 잉크 토출 속도는 바람직하게는 5∼20 m/sec이며, 구동 주파수는 바람직하게는 1 kHz 이상이고, 해상도는 바람직하게는 300 dpi 이상이다.

상기 제어 수단은 전술한 각각의 수단의 작동을 제어할 수 있는 것이라면 특별히 제한없이 적절하게 선택할 수 있다. 제어 수단의 예로는 시퀀서, 컴퓨터 등의 기기를 들 수 있다.

이하에서는, 본 발명의 잉크젯 기록 장치에 의해 본 발명의 잉크젯 기록 방법을 실시하는 일 실시형태에 관해서 도면을 참조하면서 설명한다. 도 3에 도시된 잉크젯 기록 장치는 장치 본체(101), 장치 본체(101)에 장착한 용지를 장전하기 위한 급지 트레이(102), 장치 본체(101)에 장착되어 화상이 기록(형성)된 용지를 수용하기 위한 배지 트레이(103) 및 잉크 카트리지 장전부(104)를 포함한다. 잉크 카트리지 장전부(104)의 윗면에는, 조작키 및 표시기가 구비된 조작부(105)가 배치되어 있다. 잉크 카트리지 장전부(104)는 잉크 카트리지(200)의 탈착을 행하기 위한 개폐 가능한 정면 커버(115)를 갖고 있다.

장치 본체(101) 안에는, 도 4 및 도 5에 도시된 바와 같이, 도시가 생략된 좌우의 측판에 가로 걸쳐 놓은 가이드 부재인 가이드 로드(131) 및 스테이(132)에 의해 캐리지(133)가 주 주사 방향으로 활주 가능하게 유지되어, 주 주사 모터(도시되지 않음)에 의해서 도 5의 화살표 방향으로 이동 주사한다.

옐로우(Y), 시안(C), 마젠타(M) 및 블랙(B) 기록용 잉크 액적을 각각 토출하는 4개의 잉크젯 기록용 헤드로 이루어지는 기록 헤드(134)는 주 주사 방향과 교차하는 방향으로 배열된 잉크 토출구를 보유하며, 이들은 잉크 토출 방향을 아래쪽으로 향하게 하여 캐리지(133) 내에 장착되어 있다.

기록 헤드(134)를 구성하는 잉크젯 기록용 헤드에는, 압전 소자 등의 압전 액츄에이터, 발열 저항체 등의 전기 열 변환 소자를 이용하여 액체의 막 비등에 의한 상 변화를 이용하는 써멀 액츄에이터, 온도 변화에 의한 금속 상 변화를 이용하는 형상 기억 합금 액츄에이터 및 정전력을 이용하는 정전 액츄에이터 등의 잉크를 토출하기 위한 에너지 발생 수단이 구비되어 있다.

캐리지(133)에는, 기록 헤드(134)에 각 색의 잉크를 공급하기 위한 서브탱크(135)가 탑재되어 있다. 서브탱크(135)에는, 도시하지 않는 기록용 잉크 공급 튜브를 통해, 잉크 카트리지 장전부(105)에 장전된 본 발명의 잉크 카트리지(201)로부터 본 발명의 기록용 잉크가 충전된다.

급지 트레이(102)의 용지 적재부(압판)(141) 상에 적재한 용지(142)를 급지하기 위한 급지부는 용지 적재부(141)부터 용지(142)를 1매씩 분리 급송하는 반월 회전자[급지 회전자(143)]와, 급지 회전자(143)에 대향하여 마찰 계수가 큰 재질로 이루어진 분리 패드(144)를 포함한다. 이 분리 패드(144)는 급지 회전자(143) 측으로 치우쳐 있다.

이 급지부에서 급지된 용지(142)를 기록 헤드(134)의 하측에서 반송하기 위한 반송부는, 용지(142)를 정전 흡착하여 반송하기 위한 반송 벨트(151), 급지부에서 가이드(145)를 통해 급송되는 용지(142)를 반송 벨트(151)와의 사이에 끼워 반송하기 위한 카운터 롤러(152), 대략 수직 상측에 급송되는 용지(142)를 90°전환시켜 반송 벨트(151) 상에 적재하기 위한 반송 가이드(153) 및 프레서 부재(154)에 의해 반송 벨트(151) 측에 치우쳐 있는 선단 가압 회전자(155)를 포함한다. 또한, 반송 벨트(151) 표면을 대전시키기 위한 대전 수단인 대전 롤러(156)가 구비되어 있다.

반송 벨트(151)는 무단형 벨트이며, 반송 롤러(157)와 장력 롤러(158)에 걸쳐 배치되고, 벨트 반송 방향으로 주회 가능하다. 이 반송 벨트(151)는, 예를 들어, 저항 제어를 행하지 않은 두께 40 ㎛의 수지, 예를 들어, 테트라플루오로에틸렌과 에틸렌의 공중합체(ETFE)로 이루어진 용지 흡착면이 되는 표층과, 이 표층과 동재질로 카본에 의한 저항 제어를 행한 이층(중저항층 또는 어스층)을 갖고 있다. 반송 벨트(151)의 이면에는, 기록 헤드(134)에 의한 인쇄 영역에 대응하는 위치에 가이드 부재(161)가 배치되어 있다. 또, 기록 헤드(134)로 기록된 용지(142)를 배지하기 위한 배출부는, 반송 벨트(151)부터 용지(142)를 분리하기 위한 분리조(171), 배지 롤러(172) 및 배지 회전자(173)를 포함한다. 배지 롤러(172)의 아래쪽으로 배지 트레이(103)가 배치되어 있다.

장치 본체(101)의 배면부에는, 양면 급지 유닛(181)이 착탈 가능하게 장착되어 있다. 양면 급지 수단(181)은, 반송 벨트(151)가 역방향으로 회전함에 따라 복귀되는 용지(142)를 받아들여 반전시켜 다시 카운터 롤러(152)와 반송 벨트(151) 사이에 급지한다. 양면 급지 수단(181)의 상면에는 수동 급지부(182)가 설치된다.

이 잉크젯 기록 장치에 있어서는, 급지부에서 용지(142)가 1장씩 분리 급지된다. 수직 상측에서 급지된 용지(142)는, 가이드(145)에 의해 안내되어, 반송 벨트(151)와 카운터 롤러(152) 사이에 끼워져 반송된다. 그 후, 이것은 선단에서 반송 가이드(153)에 의해 안내되어 선단 가압 회전자(155)에 의해 반송 벨트(151)에 압박되어, 반송 방향을 대략 90°변경한다.

한편, 대전 롤러(156)에 의해 반송 벨트(151)가 대전되고, 용지(142)는, 반송 벨트(151)에 의해 정전 흡착되어 반송된다. 그 후, 캐리지(133)를 이동시키면서 화상 신호에 따라서 기록 헤드(134)를 구동한다. 정지하고 있는 용지(142)에 잉크 액적을 토출하여 1행을 기록한다. 그 후, 다음 행의 기록을 위해 용지(142)를 소정 속도로 반송한다. 기록 종료 신호 또는 용지(142)의 후단이 기록 영역에 도달한 신호를 받는 것에 의해 기록 동작을 종료하여, 용지(142)를 배지 트레이(103)에 배지한다.

서브탱크(135) 내의 기록용 잉크의 잔량이 거의 끝부분인 것으로 검지되면, 잉크 카트리지(200)로부터 소요량의 기록용 잉크가 서브탱크(135)에 보급된다.

이 잉크젯 기록 장치에 있어서는, 본 발명의 잉크 카트리지(200) 내의 기록용 잉크가 완전히 소비되었을 때, 잉크 카트리지(200)의 케이스를 분해하여 케이스 내부의 잉크 주머니만을 교환할 수 있다. 잉크 카트리지(200)는 종 배치로 전면 장전 구성으로 하여도 기록용 잉크를 안정하게 공급할 수 있다. 따라서, 장치 본체(101)의 상측이 어떤 물건에 의해 막혀 설치되어 있는 경우에도, 잉크 카트리지(201)를 예를 들어 랙(rack)에 수납할 수 있다. 장치 본체(101)의 상면에 어떤 물건이 놓여 있는 경우에도, 잉크 카트리지(200)의 교환을 용이하게 행할 수 있다.

여기에서는, 캐리지가 주사하는 직렬형(셔틀형) 잉크젯 기록 장치에 적용한 예와 관련하여 설명하였다. 그러나 라인형 헤드를 갖춘 라인형 잉크젯 기록 장치에도 마찬가지로 적용할 수 있다.

본 발명의 잉크젯 기록 장치 및 잉크젯 기록 방법은, 잉크젯 기록 방식에 의한 각종 기록에 적용할 수 있다. 예를 들어, 잉크젯 기록용 프린터, 팩시밀리, 복사기 및 프린터/팩시밀리/복사기의 복합기에 특히 바람직하게 적용할 수 있다.

이하, 본 발명을 적용한 잉크젯 헤드에 관해서 설명한다.

도 6은 본 발명의 일 실시형태에 따른 잉크젯 헤드의 주요부 확대도이다. 도 7은 동일한 헤드의 채널 사이 방향의 주요부 확대 단면도이다.

이 잉크젯 헤드는, 잉크 공급구(도시되지 않음) 및 공통 액실(1b)로서의 기능을 하는 컷아웃 부분(cutout)이 있는 프레임(10), 유체 저항부(2a) 및 가압 액실(2b)로서의 기능을 하는 컷아웃 부분과 노즐(3a)에 연통하는 연통구(2c)가 있는 유로판(20), 볼록부(6a), 다이어프램부(6b) 및 잉크 유입구(6c)를 갖는 진동판(60), 진동판(60)에 접착층(70)을 통해 접합된 적층 압전 소자(50) 및 적층 압전 소자(50)를 고정하고 있는 베이스(40)를 포함한다. 상기 베이스(40)는 티탄산바륨계 세라믹으로 이루어지며, 그 위에 적층 압전 소자(50)가 2열로 배치되어 접합되어 있다.

적층 압전 소자(50)는, 층당 두께 10∼50 ㎛의 티탄산지르콘산납(PZT)의 압전층과 층당 두께 수 ㎛의 은/팔라듐(AgPd)으로 이루어지는 내부 전극층(52)이 교대로 적층되어 이루어진다. 내부 전극층(52)은 양끝에서 외부 전극(53)에 접속한다.

적층 압전 소자(50)는 하프컷 다이싱 가공에 의해 빗살 모양으로 분할되어, 그 각각이 구동부(56)와 지지부(비구동부)(57)로서 사용된다(도 7 참조).

2개의 외부 전극(53) 중 하나(도면의 표면 방향 또는 이면 방향으로 내부 전극층의 일단에 연속해 있다)의 외측단은 하프컷 다이싱 가공에 의해 분할되도록 절결 등의 가공에 의해 길이가 제한되어 있다. 이들은 복수의 개별 전극(54)으로 형성된다. 다른 쪽은 다이싱 가공에 의해 분할되지 않고 도통하여, 공통 전극(55)으로 된다.

구동부의 개별 전극(54)에는 FPC(80)가 땜납 접합되어 있다. 또한, 공통 전극(55)은 적층 압전 소자의 단부에 전극층을 설치하여 죄어 FPC(80)의 Gnd 전극에 접합하고 있다. FPC(80)에는 도시되지 않은 드라이버 IC가 실장되어 있고, 이것이 구동부(56)에의 구동 전압 인가를 제어한다.

진동판(60)의 경우, 박막의 다이어프램부(62), 이 다이어프램부(62)의 중앙부에 형성되며 구동부(56)로서의 기능을 하는 적층 압전 소자(50)에 접합되는 섬 형상의 볼록부(아일런드부)(61), 지지부에 접합되는 빔을 포함하는 후막부 및 잉크 유입구(63)로서의 기능을 하는 개구가 2층의 니켈 도금막의 전기 주조에 의해 형성되어 있다. 다이어프램부는 두께가 3 ㎛, 폭(한쪽)이 35 ㎛이다.

이 진동판(60)의 섬 형상 볼록부(61)와 적층 압전 소자(50)의 가동부(56)의 결합과, 진동판(60)과 프레임(10)의 결합은, 갭 재료를 포함한 접착층(70)의 패턴화에 의해 이루어진다.

유로판(20)은 규소 단결정 기판으로 이루어지며, 여기에 유체 저항부(21) 및 가압 액실(22)로서의 기능을 하는 컷아웃 부분 및 노즐(31)에 대응하는 위치에서 연통구(23)로서의 기능을 하는 관통구가 에칭 공법에 의해 패턴화되어 있다.

에칭 후에 남겨진 부분은 가압 액실(22)의 칸막이 벽(24)이 된다. 이 헤드에서는, 에칭폭을 좁게 한 부분을 설치하여, 이 부분을 유체 저항부(2a)로 한다.

이 노즐판(30)은 금속 재료, 예컨대 전기 주조 공법에 의해 형성된 니켈 도금막 등으로 제조되며, 잉크 액적을 토출시키기 위한 미세한 토출구로서의 기능을 하는 노즐(31)을 다수 구비하고 있다. 이 노즐(31)의 내부 형상(내측 형상)은, 뿔 형상(대략 원주 형상 또는 대략 원추 사다리꼴 형상)으로 형성되어 있다. 또한, 이 노즐(31)의 직경은 잉크 액적 토출구측의 직경으로 약 20∼35 ㎛이다. 각 열의 노즐 피치는 150 dpi이다.

이 노즐판(30)의 잉크 토출면(노즐 표면측)에는, 도시하지 않은 발수성의 표면 처리를 한 발수 처리층이 구비되어 있다. PTFE-Ni 공석 도금, 불소 수지의 전착 도장, 증발성이 있는 불소 수지의 증착, 실리콘 수지 및 불소 수지 용제를 도포한 후 베이킹하는 방법 등의 방법으로 잉크의 물성에 따라 발수 처리막을 선택하여 잉크 액적 형상 및 토출 특성을 안정화하여, 고품질의 화상을 얻을 수 있다. 그 중에서도, 예를 들어 불소 수지로서는 여러 가지 재료가 알려져 있으며; 변성 퍼플루오로폴리옥세탄(다이킨 공업 주식회사 제품, 상품명: Optool DSX)을 두께가 30∼100 Å이 되도록 증착할 때 우수한 발수성을 얻을 수 있다.

잉크 공급구와 공통 액실(12)로서의 기능을 하는 컷아웃 부분이 형성된 프레임(10)은 수지를 성형하여 제조한다.

상기 구조를 갖는 잉크젯 헤드에 있어서는, 기록 신호에 따라서 구동부(56)에 구동 파형(10∼50 V의 펄스 전압)을 인가한다. 구동부(56)에 적층 방향의 변위가 생긴다. 진동판(30)을 통해 가압 액실(22)이 가압되어 압력이 상승하여, 노즐(31)로부터 잉크 액적이 토출된다.

잉크 액적 토출이 종료된 후, 가압 액실(22) 내의 잉크 압력이 저감한다. 잉크 흐름의 관성과 구동 펄스의 방전 과정에 의해서 가압 액실(22) 내에 부압이 발생하여 잉크 충전 과정으로 이행한다. 한편, 잉크 탱크로부터 공급된 잉크는 공통 액실(12)로 유입되며, 나아가 공통 액실(12)로부터 잉크 유입구(63)를 지나서 유체 저항부(21)를 통해 가압 액실(22) 내에 충전된다.

유체 저항부(21)는 잔류 압력 진동을 효과적으로 감쇠시키는 반면, 표면 장력에 의한 재충전(보충)에 대하여 저항성이 된다. 유체 저항부를 적절히 선택하는 것에 의해, 잔류 압력의 감쇠와 보충 시간의 균형이 잘 이루어져, 다음 잉크 액적 토출 동작으로 이행하기까지의 시간(구동 주기)이 단축된다.

[실시예]

이하에서는, 후술하는 실시예와 관련하여 본 발명을 상세히 설명하지만, 본 발명이 이들 실시예에 한정되는 것으로 간주해서는 안된다.

(조제예 1)

- 표면 처리된 카본 블랙 안료 분산액의 조제 -

CTAB 비표면적이 150 m2/g, DBP 흡유량 100 ml/100 g의 카본 블랙 90 g을 2.5 N 규정의 황산나트륨 용액 3000 ml에 첨가하고, 이 혼합물을 온도 60℃, 속도 300 rpm으로 10 시간 동안 교반하여 이 혼합물을 반응시켜 산화 처리를 행하였다. 형성된 반응액을 여과하고, 여과로부터 얻은 카본 블랙을 수산화나트륨을 이용하여 중화한 후, 한외여과를 행하였다. 이렇게 얻은 카본 블랙을 수세하고 순차로 건조시킨 후, 분산액 중의 카본 블랙이 20 질량%가 되도록 순수한 물 중에 분산시켰다.

(조제예 2)

- 표면 처리된 옐로우 안료 분산액의 조제 -

옐로우 안료로서 C.I. 피그먼트 옐로우 128을 저온 플라즈마 처리하여 카복실산기를 도입한 안료를 제조하였다. 이렇게 얻은 안료를 이온 교환수에 분산시키고, 이 분산액을 한외여과막을 이용하여 탈염 농축하여 안료 농도 15%의 옐로우 안료 분산액을 수득하였다.

(조제예 3)

- 표면 처리된 마젠타 안료의 조제 -

C.I. 피그먼트 옐로우 128을 피그먼트 레드 122로 대체한 것 이외에는 조제예 2에서와 동일한 방식으로 표면 처리된 마젠타 안료를 조제하였다. 조제예 2의 경우와 유사하게, 표면 처리된 안료는 수성 매질 중에서 교반 시에 용이하게 분산되었으며, 이 분산액을 한외여과막을 이용하여 탈염 농축하여 안료 농도 15%의 마젠타 안료 분산액을 수득하였다.

(조제예 4)

- 표면 처리된 시안 안료의 조제 -

C.I. 피그먼트 옐로우 128을 C.I. 피그먼트 시안 15:3으로 대체한 것 이외에는 조제예 2에서와 동일한 방식으로 표면 처리된 시안 안료를 조제하였다. 조제예 2의 경우와 유사하게, 표면 처리된 안료는 수성 매질 중에서 교반 시에 용이하게 분산되었으며, 이 분산액을 한외여과막을 이용하여 탈염 농축하여 안료 농도 15%의 시안 안료 분산액을 수득하였다.

(합성예 1)

- 중합체 분산액의 조제 -

기계식 교반기, 온도계, 질소 가스 도입관, 환류관 및 적하 깔때기를 갖춘 1 L 플라스크의 내부 공기를 질소 가스로 충분히 치환한 후, 스티렌 11.2 g, 아크릴산 2.8 g, 라우릴 메타크릴레이트 12.0 g, 폴리에틸렌 글리콜메타크릴레이트 4.0 g, 스티렌 매크로머[상품명: AS-6, 제조사: 동아 합성(주)] 4.0 g 및 머캅토에탄올 0.4 g을 투입하고, 65℃로 승온하였다. 별도로, 스티렌 100.8 g, 아크릴산 25.2 g, 라우릴 메타크릴레이트 108.0 g, 폴리에틸렌 글리콜메타크릴레이트 36.0 g, 히드록시에틸 메타크릴레이트 60.0 g, 스티렌 마이크로머[상품명: AS-6, 제조사: 동아 합성(주)] 36.0 g, 머캅토에탄올 3.6 g, 아조비스디메틸발레로니트릴 2.4 g 및 메틸에틸케톤 18 g을 혼합하여 혼합 용액을 제조하고, 이 혼합 용액을 2.5 시간 동안 플라스크 내로 적하하였다. 적하 종료 후, 아조비스디메틸발레로니트릴 0.8 g 및 메틸에틸케톤 18 g으로 이루어진 혼합 용액을 0.5 시간 동안 플라스크 내로 적하하였다. 플라스크 내의 혼합물을 65℃에서 1 시간 동안 숙성하였다. 그 후, 여기에 아조비스디메틸발레로니트릴 0.8 g을 첨가하고, 이 혼합물을 1 시간 동안 더 숙성하였다. 반응 종료 후, 플라스크 내에 메틸에틸케톤 364 g을 첨가하여, 농도가 50%인 중합체 용액 800 g을 얻었다.

(조제예 5)

- 프탈로시아닌 안료 함유 중합체 입자 분산액의 조제 -

합성예 1에서 수득한 중합체 용액 28 g과 프탈로시아닌 안료 26 g, 1 mol/L의 수산화칼륨 용액 13.6 g, 메틸에틸케톤 20 g 및 이온 교환수 30 g을 충분히 혼합하고 교반한 후, 이 혼합물을 3-롤 밀을 이용하여 혼련하였다. 이렇게 얻은 페이스트를 이온 교환수 200 g에 투입하여 그 혼합물을 충분히 교반하였다. 그 후, 이 혼합물을 증발기로 메틸에틸케톤 및 물이 증발되도록 처리하여, 시안색의 중합체 입자 분산액을 얻었다.

(조제예 6)

- 디메틸퀴나크리돈 안료 함유 중합체 입자 분산액의 조제 -

조제예 5에서의 프탈로시아닌 안료를 C.I. 피그먼트 레드 122로 대체한 것 이외에는 조제예 5에서와 동일한 방식으로 마젠타색의 중합체 입자 분산액을 조제하였다.

(조제예 7)

- 모노아조 옐로우 안료 함유 중합체 입자 분산액의 조제 -

조제예 5의 프탈로시아닌 안료를 C.I. 피그먼트 옐로우 74로 대체한 것 이외에는 조제예 5에서와 동일한 방식으로 황색의 중합체 입자 분산액을 조제하였다.

(조제예 8)

- 카본 블랙 안료 함유 중합체 입자 분산액의 조제 -

조제예 5의 프탈로시아닌 안료를 카본 블랙으로 대체한 것 이외에는 조제예 5에서와 동일한 방식으로 흑색의 중합체 입자 분산액을 조제하였다.

(조제예 9)

- 프탈로시아닌 안료 분산액의 조제 -

C.I. 피그먼트 시안 15:3 150 g, 하기 일반식 1(식 중, R1은 1∼20, L은 10, n은 40임)로 표시되는 폴리옥시에틸렌나프틸에테르 안료 분산액 110 g, PIONIN A-51-B(제조사: 다케모토 유지사) 2 g 및 증류수 738 g을 혼합하여 혼합물을 얻었다. 이렇게 얻은 혼합물을 분산시키고, 그 후 디스크형의 비드 밀(상품 유형: KDL, 제조사: 신마루 엔터프라이스사, 사용 매체: 직경 0.3 mm의 지르코니아 볼)을 사용하여 20 시간 동안 비드 밀을 통해 순환시키면서 추가로 분산시켜, 프탈로시아닌 안료 분산액을 얻었다.

[일반식 1]

(조제예 10)

- 디메틸 퀴나크리돈 안료 분산액의 조제 -

C.I. 피그먼트 시안 15:3을 C.I. 피그먼트 레드 122로 대체한 것 이외에는 조제예 9에서와 동일한 방식으로 디메틸 퀴나크리돈 안료 분산액을 조제하였다.

(조제예 11)

- 모노아조 옐로우 안료 분산액의 조제 -

C.I. 피그먼트 시안 15:3을 C.I. 피그먼트 옐로우 74로 대체한 것 이외에는 조제예 9에서와 동일한 방식으로 모노아조 옐로우 안료 분산액을 조제하였다.

이하에, 본 발명에서 적합하게 사용되는 수분산성 수지의 예로서, 아크릴-실리콘 수지 에멀션의 합성예를 예시한다.

(합성예 2)

- 반응성 실릴기를 포함하지 않는 실리콘 변성 아크릴 수지로 이루어진 입자의 합성 1 -

기계식 교반기, 온도계, 질소 가스 도입관, 환류관 및 적하 깔때기를 갖춘 1 L 플라스크의 내부 공기를 질소 가스로 충분히 치환한 후, AQUARON RN-20(다이이치 공업 제약사 제조) 10 g, 포타슘 퍼설파이트 1 g 및 순수한 물 286 g을 투입하여 65℃로 승온하였다. 별도로, 메틸 메타크릴레이트 150 g, 2-에틸헥실 아크릴레이트 100 g, 아크릴산 20 g, 비닐트리에톡시 실란 20 g, AQUARON RN-20(다이이치 공업 제약사 제조) 10 g, 포타슘 퍼설파이트 4 g 및 순수한 물 398.3 g을 혼합하여 혼합 용액을 제조하고, 이 혼합 용액을 2.5 시간 동안 플라스크 내로 적하하였다. 플라스크 내의 혼합물을 80℃에서 3 시간 동안 가열 숙성한 후 냉각시켰다. 그 후, 수산화칼륨을 이용하여 혼합물의 pH 값이 7∼8이 되도록 조정하였다. 이렇게 얻은 입자에 대해 니키소사 제조의 MICROTTAC UPA를 이용하여 측정을 실시한 바, 그 평균 입경이 130 nm인 것으로 확인되었다. 또한, 최저 성막 온도는 0℃였다.

(합성예 3)

- 반응성 실릴기를 포함하지 않는 실리콘 변성 아크릴 수지로 이루어진 입자의 합성 2 -

기계식 교반기, 온도계, 질소 가스 도입관, 환류관 및 적하 깔때기를 갖춘 1 L 플라스크의 내부 공기를 질소 가스로 충분히 치환한 후, AQUARON RN-20(다이이치 공업 제약사 제조) 10 g, 포타슘 퍼설파이트 10 g 및 순수한 물 286 g을 투입하여 65℃로 승온하였다. 별도로, 메틸 메타크릴레이트 150 g, 2-에틸헥실 아크릴레이트 100 g, 아크릴산 20 g, 헥실트리메톡시 실란 40 g, AQUARON RN-20(다이이치 공업 제약사 제조) 10 g, 포타슘 퍼설파이트 4 g 및 순수한 물 398.3 g을 혼합하여 혼합 용액을 제조하고, 이 혼합 용액을 3 시간 동안 플라스크 내로 적하하였다. 플라스크 내의 혼합물을 80℃에서 3 시간 동안 가열 숙성한 후 냉각시켰다. 수산화칼륨을 이용하여 혼합물의 pH 값을 7∼8이 되도록 조정하였다. 이렇게 얻은 입자에 대해 니키소사 제조의 MICROTTAC UPA를 이용하여 측정을 실시한 바, 그 평균 입경이 148 nm인 것으로 확인되었다. 또한, 최저 성막 온도는 0℃였다.

(합성예 4)

- 반응성 실릴기 함유 실리콘 변성 아크릴 수지로 이루어진 입자의 합성 -

일본 특허 공개 1994-157861호 공보의 실시예에 기재된 방법에 따라, 반응성 실릴기를 함유하는 실리콘 변성 아크릴 수지 입자의 합성을 행하였다.

기계식 교반기, 온도계, 질소 가스 도입관, 환류관 및 적하 깔때기를 갖춘 1 L 플라스크의 내부 공기를 질소 가스로 충분히 치환한 후, 순수한 물 100 g, 도데실벤젠설폰산나트륨 3 g 및 폴리에틸렌 글리콜 노닐페닐에테르 1 g을 투입하고, 암모늄 퍼설파이트 1 g 및 소듐 하이드로젠 퍼설파이트 0.2 g을 추가로 첨가하여, 60℃로 승온하였다. 별도로, 부틸 아크릴레이트 30 g, 메틸 메타크릴레이트 40 g, 부틸 메타크릴레이트 19 g, 비닐실란 트리올의 칼륨염 10 g 및 3-메타크릴옥시프로필메틸디메톡시실란 1 g을 혼합하여 혼합 용액을 제조하고, 이 혼합 용액을 3 시간 동안 플라스크 내로 적하하였다. 그 후, 암모늄 용액을 이용하여 혼합물의 pH 값이 7이 되도록 조정하였다. 이렇게 얻은 입자에 대해 니키소사 제조의 MICROTTAC UPA를 이용하여 측정을 실시한 바, 그 평균 입경이 160 nm인 것으로 확인되었다.

하기 배합법에 따라 잉크 용액을 제조하여, 10% 수산화리튬 수용액을 이용하여 pH 값이 9가 되도록 조정하였다. 그 후, 각각의 용액을 평균 공극 직경이 0.8 ㎛인 멤브레인으로 여과하여 각각의 잉크를 얻었다.

(제조예 A-1)

- 블랙 잉크 A-1 -

조제예 1의 카본 블랙 8 질량%(고형분으로서)

합성예 2의 아크릴-실리콘 수지 에멀션 4 질량%(고형분으로서)

디에틸렌 글리콜 18 질량%

글리세린 6 질량%

2-피롤리돈 2 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-2)

- 옐로우 잉크 A-1

조제예 2의 옐로우 안료 분산액 5 질량%(고형분으로서)

합성예 1의 아크릴-실리콘 수지 에멀션 10 질량%(고형분으로서)

1,3-부탄디올 20 질량%

글리세린 8 질량%

2-피롤리돈 2 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-3)

- 마젠타 잉크 A-1 -

조제예 3의 마젠타 안료 분산액 5 질량%(고형분으로서)

합성예 3의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

트리에틸렌글리콜 이소부틸에테르 4 질량%

글리세린 15 질량%

하기 구조식으로 표시되는 화합물 2 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 A-4)

- 시안 잉크 A-1 -

조제예 4의 시안 안료 분산액 5 질량%(고형분으로서)

합성예 4의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

3-메틸-1,3-부탄디올 15 질량%

글리세린 15 질량%

하기 구조식으로 표시되는 화합물 2 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 A-5)

- 시안 잉크 A-2 -

조제예 5의 시안 안료 분산액 5 질량%(고형분으로서)

우레탄 수지 에멀션 W-5025 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,6-헥산디올 20 질량%

글리세린 8 질량%

하기 구조식으로 표시되는 화합물 0.5 질량%

불소 함유 계면활성제, ZONYL FS-300 0.3 질량%

(제조사: 듀폰 재팬사)

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-6)

- 마젠타 잉크 A-2 -

조제예 6의 마젠타 안료 분산액 5 질량%(고형분으로서)

우레탄 수지 에멀션 W-5661 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

디프로필렌 글리콜 15 질량%

글리세린 15 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-7)

- 옐로우 잉크 A-2-

조제예 7의 옐로우 안료 분산액 4 질량%(고형분으로서)

합성예 3의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

2-메틸-2,4-펜탄디올 10 질량%

글리세린 10 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 3 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-8)

- 블랙 잉크 A-2 -

조제예 8의 블랙 안료 분산액 8 질량%(고형분으로서)

합성예 2의 아크릴-실리콘 수지 에멀션 12 질량%(고형분으로서)

1,6-헥산디올 20 질량%

글리세린 8 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 A-9)

- 시안 잉크 A-3 -

조제예 9의 시안 안료 분산액 4 질량%(고형분으로서)

우레탄 수지 에멀션 W-5025 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,3-부탄디올 20 질량%

글리세린 8 질량%

하기 구조식으로 표시되는 화합물 1.5 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 A-10)

- 마젠타 잉크 A-3 -

조제예 6의 마젠타 안료 분산액 7 질량%(고형분으로서)

우레탄 수지 에멀션 W-5661 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,5-펜탄디올 15 질량%

글리세린 15 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 A-11)

- 옐로우 잉크 A-3 -

조제예 7의 옐로우 안료 분산액 6 질량%(고형분으로서)

합성예 3의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

2-메틸-2,4-펜탄디올 10 질량%

글리세린 10 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 3 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(비교 제조예 A-1)

- 비교 시안 안료 잉크 A-1 -

W-5025를 첨가하지 않은 것 이외에는 제조예 A-5에서와 동일한 방식으로 시안 잉크를 얻었다.

(비교 제조예 A-2)

- 비교 마젠타 안료 잉크 -

W-5661을 첨가하지 않은 것 이외에는 제조예 A-6에서와 동일한 방식으로 마젠타 잉크를 얻었다.

(비교 제조예 A-3)

- 비교 옐로우 잉크 -

합성예 3의 아크릴-실리콘 수지 에멀션을 첨가하지 않은 것 이외에는 제조예 A-7과 동일한 방식으로 옐로우 잉크를 얻었다.

(비교 제조예 A-4)

- 비교 블랙 안료 잉크 -

합성예 2의 아크릴-실리콘 수지 에멀션을 첨가하지 않고, 상기 구조식으로 표시되는 화합물을 다이니폰 잉크 화학사 제조의 계면활성제 F470으로 대체한 것 이외에는 제조예 A-8에서와 동일한 방식으로 블랙 잉크를 얻었다.

(비교 제조예 A-5∼A-8)

- 염료 잉크의 조제 -

하기 성분들을 혼합하여 충분히 교반하여 용해시킨 후, 그 혼합물에 대해, 스미토모 전공(주) 제조의 다공성 플루오로-필터를 사용하여 가압 여과를 행하여 염료 잉크 세트를 조제하였다.

염료 잉크의 조성:

(염료 종류)

비교 제조예 A-5: 옐로우 C.I. 다이렉트 옐로우 86

비교 제조예 A-6: 시안 C.I. 다이렉트 블루 199

비교 제조예 A-7: 마젠타 C.I. 애시드 레드 285

비교 제조예 A-8: 블랙 C.I. 다이렉트 블랙 154

(잉크 배합)

상기 각 염료 4 질량%

글리세린 7 질량%

티오디글리콜 7 질량%

요소 7 질량%

계면활성제 F470 1 질량%

(제조사: 다이니폰 잉크 화학사)

이온 교환수 나머지 비율

----------------------------------------

합량 100 질량%

제조예 및 비교 제조예에서의 각 잉크의 조성을 하기 표 1A에 제시하였다.

하기 표 1A에는, 각 잉크의 표면 장력, 점도, 착색제 B 대 수분산성 수지 A의 질량비 A/B를 기재하였다.

각 잉크의 점도는 R형 점도계(제조사: 도키 산교사)를 사용하여 25℃에서 측정하였다.

[표 1A[

아래에는, 표 2A에 실시예 및 비교예의 잉크 세트를 제시한다.

[표 2A]

하기 배합법에 따라 잉크 용액을 제조하여, 10 질량%의 수산화리튬 수용액을 사용하여 pH 값이 9가 되도록 조정하였다. 그 후, 각각의 용액을 평균 공극 직경 0.8 ㎛의 멤브레인으로 여과하여 각각의 잉크를 얻었다.

(제조예 B-1)

- 블랙 잉크 B-1 -

조제예 1의 카본 블랙 5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 3 질량%

합성예 2의 아크릴-실리콘 수지 에멀션 4 질량%(고형분으로서)

디에틸렌 글리콜 10 질량%

글리세린 20 질량%

2-피롤리돈 2 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 B-2)

- 옐로우 잉크 B-1 -

조제예 2의 옐로우 안료 분산액 4.5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 10 질량%

합성예 1의 아크릴-실리콘 수지 에멀션 10 질량%(고형분으로서)

1,3-부탄디올 10 질량%

글리세린 20 질량%

2-피롤리돈 2 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 B-3)

- 마젠타 잉크 B-1 -

조제예 3의 마젠타 안료 분산액 5 질량%(고형분으로서)

디펩티드(비스알라닐 시스테인) 10 질량%

합성예 3의 아크릴-실리콘 수지 에멀션 12 질량%(고형분으로서)

트리에틸렌글리콜 이소부틸에테르 4 질량%

글리세린 25 질량%

하기 구조식으로 표시되는 화합물 2 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 B-4)

- 시안 잉크 B-1 -

조제예 4의 시안 안료 분산액 4 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 18 질량%

합성예 4의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

3-메틸-1,3-부탄디올 10 질량%

글리세린 20 질량%

하기 구조식으로 표시되는 화합물 2 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 B-5)

- 시안 잉크 B-2 -

조제예 5의 시안 안료 분산액 3.5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 18 질량%

우레탄 수지 에멀션 W-5025 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,6-헥산디올 10 질량%

글리세린 20 질량%

하기 구조식으로 표시되는 화합물 0.5 질량%

불소 함유 계면활성제, ZONYL FS-300 0.3 질량%

(제조사: 듀폰 재팬사)

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 B-6)

- 마젠타 잉크 B-2 -

조제예 6의 마젠타 안료 분산액 4.5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 18 질량%

우레탄 수지 에멀션 W-5661 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

디프로필렌 글리콜 15 질량%

글리세린 25 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 B-7)

- 옐로우 잉크 B-2 -

조제예 7의 옐로우 안료 분산액 3.5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 10 질량%

합성예 3의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

2-메틸-2,4-펜탄디올 10 질량%

글리세린 25 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 3 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m 및 n은 각각 10을 나타냄).

(제조예 B-8)

- 블랙 잉크 B-2 -

조제예 8의 블랙 안료 분산액 6.5 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 18 질량%

합성예 2의 아크릴-실리콘 수지 에멀션 12 질량%(고형분으로서)

1,6-헥산디올 15 질량%

글리세린 20 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 B-9)

- 시안 잉크 B-3 -

조제예 9의 시안 안료 분산액 4 질량%(고형분으로서)

디펩티드(비스글리실 글루타민) 8 질량%

우레탄 수지 에멀션 W-5025 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,3-부탄디올 10 질량%

글리세린 20 질량%

하기 구조식으로 표시되는 화합물 1.5 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1 및 R3은 각각 H를 나타내고, R2 및 R4는 각각 CF3를 나타내며, p 및 r은 각각 4를 나타내고, q는 1을 나타내며, m은 21을 나타내고, n은 0이다).

(제조예 B-10)

- 마젠타 잉크 B-3 -

조제예 6의 마젠타 안료 분산액 7 질량%(고형분으로서)

디펩티드(알라닐 글루타민) 15 질량%

우레탄 수지 에멀션 W-5661 10 질량%(고형분으로서)

(제조사: 미츠이 다케다 케미컬사)

1,5-펜탄디올 15 질량%

글리세린 25 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2-에틸-1,3-헥산디올 2 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 H를 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내며, q는 1을 나타내고, m 및 n은 10을 나타냄).

(제조예 B-11)

- 옐로우 잉크 B-3 -

조제예 7의 옐로우 안료 분산액 6 질량%(고형분으로서)

디펩티드(글리실 글루타민) 8 질량%

합성예 3의 아크릴-실리콘 수지 에멀션 15 질량%(고형분으로서)

2-메틸-2,4-펜탄디올 8 질량%

글리세린 20 질량%

하기 구조식으로 표시되는 화합물 1 질량%

2,2,4-트리메틸-1,3-펜탄디올 3 질량%

이온 교환수 나머지 비율

------------------------------------------------------------------

합량 100 질량%

(상기 식에서, R1, R2, R3 및 R4는 각각 CF3를 나타내고, p 및 r은 각각 4를 나타내며, q는 1을 나타내고, m 및 n은 각각 10을 나타냄).

(비교 제조예 B-1)

- 비교 시안 안료 잉크 B-1 -

디펩티드(알라닐 글루타민)을 첨가하지 않은 것 이외에는 제조예 B-5에서와 동일한 방식으로 시안 잉크를 얻었다.

(비교 제조예 B-2)

- 비교 마젠타 안료 잉크 B-1 -

디펩티드(알라닐 글루타민)을 첨가하지 않은 것 이외에는 제조예 B-6에서와 동일한 방식으로 마젠타 잉크를 얻었다.

(비교 제조예 B-3)

- 비교 옐로우 안료 잉크 B-1 -

디펩티드(알라닐 글루타민)을 첨가하지 않은 것 이외에는 제조예 B-7에서와 동일한 방식으로 옐로우 잉크를 얻었다.

(비교 제조예 B-4)

- 비교 블랙 안료 잉크 B-1 -

디펩티드(알라닐 글루타민)을 첨가하지 않은 것 이외에는 제조예 B-8에서와 동일한 방식으로 블랙 잉크를 얻었다.

(비교 제조예 B-5∼B-8)

- 염료 잉크의 조제 -

하기 성분들을 혼합하여 충분히 교반하여 용해시킨 후, 그 혼합물에 대해, 스미토모 전공(주) 제조의 다공성 플루오로-필터를 사용하여 가압 여과를 행하여 염료 잉크 세트를 조제하였다.

염료 잉크의 조성:

(염료 종류)

비교 제조예 B-5: 옐로우 C.I. 다이렉트 옐로우 86

비교 제조예 B-6: 시안 C.I. 다이렉트 블루 199

비교 제조예 B-7: 마젠타 C.I. 애시드 레드 285

비교 제조예 B-8: 블랙 C.I. 다이렉트 블랙 154

(잉크 배합)

상기 각 염료 4 질량%

글리세린 7 질량%

티오디글리콜 7 질량%

요소 7 질량%

계면활성제 F470 1 질량%

(제조사: 다이니폰 잉크 화학사)

이온 교환수 나머지 비율

----------------------------------------

합량 100 질량%

(비교 제조예 B-9)

디펩티드를 5 질량%의 요소로 대체한 것 이외에는 제조예 B-1에서와 동일한 방식으로 잉크를 얻었다.

(비교 제조예 B-10)

디펩티드를 5 질량%의 요소로 대체한 것 이외에는 제조예 B-2에서와 동일한 방식으로 잉크를 얻었다.

(비교 제조예 B-11)

디펩티드를 5 질량%의 요소로 대체한 것 이외에는 제조예 B-3에서와 동일한 방식으로 잉크를 얻었다.

(비교 제조예 B-12)

디펩티드를 5 질량%의 요소로 대체한 것 이외에는 제조예 B-4에서와 동일한 방식으로 잉크를 얻었다.

제조예 및 비교 제조예에서의 각 잉크의 조성을 하기 표 1B에 기재하였다.

하기 표 1B에는, 잉크의 표면 장력, 잉크의 점도, 잉크 중 디펩티드의 고형분 질량(질량%)을 기재하였다.

각 잉크의 점도는 R형 점도계(제조사: 도키 산교사)를 사용하여 25℃에서 측정하였다.

[표 1B]

아래에는, 표 2B에 실시예 및 비교예의 잉크 세트를 제시한다.

[표 2B]

이하에서는 잉크젯 기록용 기록 매체의 제조에 관해서 예시한다.

<원지 제조>

(원지 제조예 1)

- 지지체 1의 제작 -

LBKP 71.23 질량%

NBKP 17.81 질량%

경질 탄산칼슘, TP-121 8.90 질량%

(제조사: 오쿠다마 공업 주식회사)

황산알루미늄 0.89 질량%

양성 전분, Cato 3210 0.89 질량%

(제조사: 일본 NSC 주식회사)

중성 로진 사이즈제, NeuSize M-10 0.27 질량%

(제조사: 하리마 화성 주식회사)

보류 향상제, NR-11LS 0.01 질량%

(제조사: 하이모사)

상기 배합의 0.3% 슬러리를 장망 초지기로 초지하고, 그렇게 얻어진 시트를 머신 캘린더링 처리하여 평량 79 g/m2의 지지체 1을 제작하였다. 슬러리를 시트로 가공할 때, 사이즈 프레스 처리도 행하였으며, 시트의 각 면에 건조 중량 기준으로 1.0 g/m2가 되도록 산화 전분 수용액을 도포하였다.

(기록 매체의 실시형태 1)

안료로서 입경 2 ㎛ 이하의 비율이 97 질량%인 카올린(굴절률: 1.6, 상품명: 울트라 화이트 90, 제조사: 엥겔하드사) 70 부 및 평균 입경 1.1 ㎛의 중질 탄산칼슘(석회석 분말) 30 부, 접착제로서, 유리 전이 온도가 -5℃인 스티렌-부타디엔 공중합체 에멀션 8 부 및 인산전분 1 부, 조제로서 스테아르산칼슘 0.5 부를 혼합하고, 이 혼합물에 물을 첨가하여 고형분 함량 60 질량%의 코팅액을 조제하였다.

이렇게 얻은 코팅액을 원지 제조예 1에서 제조한 지지체의 양면에 각 면당 코팅 두께가 1 ㎛가 되도록 도포하였다. 계속해서, 코팅된 지지체를 열풍 건조시킨 후 수퍼 캘린더링 처리를 행하여 기록 매체 1을 얻었다.

(기록 매체의 실시형태 2)

코팅 두께를 면당 10 ㎛로 변경한 것 이외에는 기록 매체의 실시형태 1에서와 동일한 방식으로 기록 매체 2를 제작하였다.

(기록 매체의 실시형태 3)

코팅액 중에 함유된 무기 안료를 TA-100(아나타제형 산화티탄, 굴절률: 2.5, 제조사: 후지 티탄 공업사) 100 부(고형분)로 변경한 것 이외에는 기록 매체의 실시형태 1에서와 동일한 방식으로 기록 매체 3을 제작하였다.

(기록 매체의 실시형태 4)

코팅액 중에 함유된 무기 안료를 TP-221(경질 탄산칼슘, 굴절률: 1.6(1.59),제조사: 오쿠다마 공업사) 100 부로 변경한 것 이외에는 기록 매체의 실시형태 1에서와 동일한 방식으로 기록 매체 4를 제작하였다.

(기록 매체의 실시형태 5)

그래비어 인쇄용 코팅지인 스페이스 DX(굴절률 1.6의 카올린과 굴절률 1.6의 탄산칼슘 함유, 제조사: 니폰 제지사)를 기록 매체 5로서 사용하였다.

(기록 매체의 실시형태 6)

전자 사진용 코팅지인 POD 글로스(굴절률 1.6의 카올린 및 굴절률 1.6의 탄산칼슘 함유, 제조사: 오지 제지사)를 기록 매체 6으로서 사용하였다.

(기록 매체의 실시형태 7)

전자 사진용 코팅지인 POD 글로스(굴절률 1.6의 카올린 및 굴절률 1.6의 탄산칼슘 함유, 제조사: 오지 제지사)의 표면을 랩핑 페이퍼로 20회 연마하여, 코팅층의 두께가 5.1 ㎛가 되도록 하였다. 기록 매체 7은 이러한 방식으로 제작하였다.

그 후, 그와 같은 얻은 기록 매체 1∼7을 주사 전자 현미경(FE-SEM S-4200, 히타치사 제조) 하에 관찰하였으며, 관찰된 화상을 2치화하였다. 관찰된 화상으로부터, 공극 직경이 1 ㎛ 이하이고 기록 매체 표면을 차지하는 공극의 면적이 40% 이하인 것을 확인하였다. 즉, 기록 매체 1∼7은 전부 장벽층 공극에 대해 요구되는 조건을 충족시켰다.

(실시예 A-1∼A-6 및 비교예 A-1 및 A-2)

표 3A에 기재된 바와 같이, 표 1A 및 표 2A에 기재된 잉크 및 잉크 세트와 기록 매체를 이용하여 노즐 해상도 384의 노즐을 갖는 프로토타입의 드롭 온 디맨드형 프린터를 사용하여, 화상 해상도 600 dpi로 인쇄를 행하였다. 최대 액적 크기를 18 pl로 하고 이차색의 총량을 140%로 설정하여 잉크 부착량을 규제하였다. 솔리드(solid) 화상 및 문자는 하기 방식으로 인쇄하되, 단, 솔리드 화상을 인쇄할 때에는 300 도트의 사각형 면적에 대해 잉크 총량이 15 g/m2를 넘지 않도록 하였다. 이와 같이 얻은 화상의 품질 및 신뢰성을 다음과 같은 방식으로 평가하였다. 결과는 하기 표 3A에 기재하였다.

(1) 화상 품질

1. 배어나옴

실시예 및 비교예의 그린 솔리드 화상부의 이면의 화상 농도를 측정하여, 얻어진 값으로부터 배경 농도를 뺀 값을 배어나옴 농도로 하였다.

[평가 기준]

A: 배어나옴 농도가 0.1 이하이며, 미소한 배어나옴 발생도 없고 화상이 균일하게 인쇄됨.

B: 배어나옴 농도가 0.15 이하이며, 미소한 배어나옴 발생도 없고 화상이 균일하게 인쇄됨.

C: 배어나옴 농도가 0.15 이하이나, 미소한 배어나옴 발생이 관찰됨.

D: 현저한 배어나옴 발생이 관찰됨.

평가 기준 "D"의 화상은 잉크젯 인쇄 화상에 부적절한 품질이다.

2. 비딩

실시예 및 비교예의 그린 솔리드 화상부의 비딩의 존재 및 정도를 육안으로 관찰한 후 하기 기준에 기초하여 평가하였다.

[평가 기준]

5: 비딩의 발생이 없고 화상이 균일하게 인쇄됨.

4: 약간의 비딩 발생이 관찰되지만, 비딩의 정도는 눈에 띄는 수준이 아님.

3: 비딩의 발생이 관찰되지만, 비딩의 정도는 화상 품질을 손상시키지 않는 수준임.

2: 비딩의 발생이 명확히 관찰됨.

1: 현저한 비딩의 발생이 관찰됨.

3. 화상 농도의 평가

실시예 및 비교예의 마젠타 솔리드 화상부의 광학 농도를 X-Rite 932로 측정하여, 하기 기준에 의해 평가하였다.

[평가 기준]

A: 마젠타 화상 농도 1.6 이상

B: 마젠타 화상 농도 1.3 이상

C: 마젠타 화상 농도 1.0 이상

D: 마젠타 화상 농도 1.0 미만

평가 기준 "D"의 화상은 잉크젯 인쇄 화상에 부적절한 품질이다.

4. 광택감의 평가

실시예 및 비교예의 화상부의 광택감의 정도를 육안으로 관찰하여, 하기 기준에 기초하여 평가하였다.

[평가 기준]

A: 높은 광택감이 관찰됨.

B: 광택감이 관찰됨.

C: 광택감이 관찰되지 않음.

평가 기준 "C"의 화상은 잉크젯 인쇄 화상에 부적절한 품질이다.

(2) 화상 신뢰성

<내찰과성의 평가>

평가 샘플로서, 각각 블랙, 시안, 마젠타, 옐로우, 레드, 그린 및 블루의 정방형 화상(3 cm×3 cm)을 준비하였다. 인쇄 24 시간 후, 양면 코팅 우레탄 폼 테이프 4016(제조사: 스미토모 3M사, t=1.6)으로 샘플에 백면포(JIS L 0803, 면3호)를 접착하여, 클록 미터(Clock Meter)(CM-1형)를 사용하여 샘플과 백면포를 5회 왕복 마찰하였다. 그 후, 백면포에 부착된 착색제의 색 농도를 분광 측색 농도계(X-RITE, 모델-938)를 사용하여 측정하였다.

[평가 기준]

A: 면포에 부착된 착색제의 색 농도가 0.05 미만임.

B: 면포에 부착된 착색제의 색 농도가 0.05 이상 0.1 미만임.

C: 면포에 부착된 착색제의 색 농도가 0.1 이상임.

평가 기준 "C"의 화상은 잉크젯 인쇄 화상에 부적절한 품질이다.

[표 3A]

(실시예 B-1∼B-6 및 비교예 B-1∼B-3)

표 3B에 기재된 바와 같이, 표 1B 및 표 2B에 기재된 잉크 및 잉크 세트와 기록 매체를 이용하여 노즐 해상도 384의 노즐을 갖는 프로토타입의 드롭 온 디맨드형 프린터를 사용하여, 화상 해상도 600 dpi로 인쇄를 행하였다. 최대 액적 크기를 18 pl로 하고 이차색의 총량을 140%로 설정하여 잉크 부착량을 규제하였다. 솔리드 화상 및 문자는 실시예 A-1∼A-6 및 비교예 A-1 및 A-2에서와 동일한 방식으로 인쇄하되, 단, 솔리드 화상을 인쇄할 때에는 300 도트의 사각형 면적에 대해 잉크 총량이 15 g/m2를 넘지 않도록 하였다. 이와 같이 얻은 화상의 품질 및 신뢰성을 다음과 같은 방식으로 평가하였다. 결과는 하기 표 3B에 기재하였다.

[표 3B]

(3) 눈 막힘 방지 신뢰성(토출 안정성)

<평가 1> 간헐 인쇄에 있어서의 눈 막힘 방지 신뢰성 평가

도 3에 도시된 프린터를 이용하여, NBS 리코(주)에서 제조한 MY PAPER 상에 인쇄를 행하였다. 인쇄는 인쇄 패턴으로서 용지 전체 면적 중 각 잉크에 대한 인쇄 면적이 5%인 차트를 이용하고, 옐로우 잉크, 마젠타 잉크, 시안 잉크 및 블랙 잉크 각각을 100% 듀티(duty)로 이용하여 행하였다. 인쇄 조건은 기록 농도 360 dpi에서 원 패스 인쇄로 하였다.

실시예 B1∼B5 및 비교예 B1∼B3의 잉크 매체 세트를 이용하여 평가 1과 평가 2를 순차적으로 행하였다.

간헐 인쇄는, 상기 차트를 20장 연속 인쇄한 후, 20 시간 동안 토출되지 않도록 프린터를 중지 상태로 하여 행하였다. 이 과정을 50회 반복하고, 누계로 1000매를 인쇄한 후 상기 차트를 1장 더 인쇄하고, 그 후 차트 내의 5% 솔리드 화상부에 대해 솔리드 화상 내의 라인(line), 화이트아웃(whiteout) 또는 토출 교란의 유무를 육안으로 관찰하여 상기 인쇄물을 평가하였다.

[평가 기준]

A: 솔리드 화상에 라인, 화이트아웃 또는 토출 교란이 관찰되지 않음.

B: 솔리드 화상에 라인, 화이트아웃 또는 토출 교란이 약간 관찰됨.

C: 1차 주사 시에 라인, 화이트아웃 또는 토출 교란이 약간 관찰됨.

[표 4B]

<평가 2> 연속 인쇄 후 방치하였을 때의 눈 막힘 방지 신뢰성

실시예 B1∼B5 및 비교예 B1∼B5의 잉크 매체 세트를 이용하여 눈 막힘 방지 신뢰성을 평가하였다. 그 결과는 하기 표 5B, 6B 및 7B에 기재하였다.

평가는 다양한 환경 하에, 즉, 환경 1(23℃, 50% RH), 환경 2(10℃, 15% RH) 및 환경 3(27℃, 80% RH)에 있어서, 도 3에 도시된 프린터를 이용하여, NBS 리코(주)에서 제조한 MY PAPER 상에 인쇄를 함으로써 행하였다. 인쇄 패턴으로서 일본 전자 공업 진흥 협회(JEIDA)에서 제작한 표준 테스트 패턴 J6 차트를 이용하였고, 인쇄는 기록 농도 360 dpi로 원 패스 인쇄로 500장 연속하여 행하였다. 그 후, 20 시간 동안 방치하였다가 방치 20 시간 전과 동일한 방식으로 인쇄를 행하였다. 얻어진 화상의 솔리드 화상 내의 라인, 화이트아웃 또는 토출 교란의 유무를 육안으로 평가하였다.

[평가 기준]

A: 솔리드 화상에 라인, 화이트아웃 또는 토출 교란이 관찰되지 않음.

B: 솔리드 화상에 라인, 화이트아웃 또는 토출 교란이 약간 관찰됨.

C: 1차 주사 시에 라인, 화이트아웃 또는 토출 교란이 약간 관찰됨.

[표 5B]

[표 6B]

[표 7B]

[산업상 이용 가능성]

본 발명의 잉크젯 기록용 잉크는, 상업 인쇄용 기록 매체에 가까운 질감을 갖는 기록 매체와 함께 이용할 때, 광학 농도가 높은 기록 화상을 제공하고 솔리드 화상에 비딩 등의 발생이 없는 매우 균일한 화상을 제공하며 눈 막힘 방지 신뢰성과 장기간 보존 안정성이 우수하다. 따라서, 본 발명의 잉크젯 기록용 잉크는 잉크젯 기록용 잉크 세트, 잉크젯 기록용 잉크 매체 세트, 잉크 카트리지, 잉크 기록 장치 및 잉크젯 기록 방법에 적합하게 적용될 수 있다.

본 발명의 잉크젯 기록 장치 및 잉크젯 기록 방법은 잉크젯 기록에 의한 다양한 기록에, 예를 들어 잉크젯 기록용 프린터, 팩시밀리 장치, 복사기, 프린터/팩시밀리/복사기의 기능을 겸비한 복합기 등에 적합하게 채용될 수 있다.