JP7688317B2 - 表面処理鋼板 - Google Patents

表面処理鋼板 Download PDFInfo

- Publication number

- JP7688317B2 JP7688317B2 JP2024557217A JP2024557217A JP7688317B2 JP 7688317 B2 JP7688317 B2 JP 7688317B2 JP 2024557217 A JP2024557217 A JP 2024557217A JP 2024557217 A JP2024557217 A JP 2024557217A JP 7688317 B2 JP7688317 B2 JP 7688317B2

- Authority

- JP

- Japan

- Prior art keywords

- coating layer

- steel sheet

- primer coating

- mass

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/32—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer

- C23C28/322—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer only coatings of metal elements only

- C23C28/3225—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one pure metallic layer only coatings of metal elements only with at least one zinc-based layer

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09D—COATING COMPOSITIONS, e.g. PAINTS, VARNISHES OR LACQUERS; FILLING PASTES; CHEMICAL PAINT OR INK REMOVERS; INKS; CORRECTING FLUIDS; WOODSTAINS; PASTES OR SOLIDS FOR COLOURING OR PRINTING; USE OF MATERIALS THEREFOR

- C09D167/00—Coating compositions based on polyesters obtained by reactions forming a carboxylic ester link in the main chain; Coating compositions based on derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/04—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the coating material

- C23C2/06—Zinc or cadmium or alloys based thereon

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/26—After-treatment

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C2/00—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor

- C23C2/34—Hot-dipping or immersion processes for applying the coating material in the molten state without affecting the shape; Apparatus therefor characterised by the shape of the material to be treated

- C23C2/36—Elongated material

- C23C2/40—Plates; Strips

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C22/00—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C22/05—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions

- C23C22/06—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6

- C23C22/07—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6 containing phosphates

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C26/00—Coating not provided for in groups C23C2/00 - C23C24/00

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C28/00—Coating for obtaining at least two superposed coatings either by methods not provided for in a single one of groups C23C2/00 - C23C26/00 or by combinations of methods provided for in subclasses C23C and C25C or C25D

- C23C28/30—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer

- C23C28/34—Coatings combining at least one metallic layer and at least one inorganic non-metallic layer including at least one inorganic non-metallic material layer, e.g. metal carbide, nitride, boride, silicide layer and their mixtures, enamels, phosphates and sulphates

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B15/00—Layered products comprising a layer of metal

- B32B15/18—Layered products comprising a layer of metal comprising iron or steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/02—Physical, chemical or physicochemical properties

- B32B7/027—Thermal properties

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Inorganic Chemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- General Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Laminated Bodies (AREA)

- Electroplating Methods And Accessories (AREA)

Description

かかる検討の結果完成された本発明の要旨は、以下の通りである。

(2)前記バナジウム化合物の平均粒径は、0.05~2.00μmの範囲内である、(1)に記載の表面処理鋼板。

(3)前記プライマー皮膜層における前記バナジウム化合物の含有量は、前記プライマー皮膜層の全固形分質量に対して、5~50質量%の範囲内であり、前記プライマー皮膜層における造膜成分の含有量は、前記プライマー皮膜層の全固形分質量に対して、30~80質量%の範囲内であり、かつ、前記バナジウム化合物と前記造膜成分の合計含有量が、前記プライマー皮膜層の全固形分質量の100質量%以下となるように、前記バナジウム化合物と前記造膜成分とを含有する、(1)又は(2)に記載の表面処理鋼板。

(4)前記上層皮膜層は、アルミ顔料を含有する、(1)又は(2)に記載の表面処理鋼板。

(5)前記Zn含有めっき層と、前記プライマー皮膜層との間に、更に化成処理皮膜層を有する、(1)又は(2)に記載の表面処理鋼板。

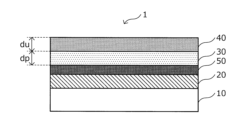

以下では、図1A~図2Bを参照しながら、本発明の実施形態に係る表面処理鋼板について、詳細に説明する。図1A~図2Bは、本実施形態に係る表面処理鋼板の構成の一例を模式的に示した説明図である。

図1Aに模式的に示したように、本実施形態に係る表面処理鋼板1は、母材鋼板10と、母材鋼板10の片方の表面上に位置するZn含有めっき層20と、Zn含有めっき層20上に位置するプライマー皮膜層30と、プライマー皮膜層30上に位置する上層皮膜層40と、を有している。また、本実施形態に係る表面処理鋼板1は、図1Bに模式的に示したように、Zn含有めっき層20と、プライマー皮膜層30と、の間に、更に、化成処理皮膜層50を有していてもよい。

母材鋼板10としては、例えば、Alキルド鋼、Ti、Nb等を含有させた極低炭素鋼、極低炭素鋼にP、Si、Mn等の強化元素を更に含有させた高強度鋼等のような、種々の鋼板を用いることが可能である。

上記のような母材鋼板10の表面には、Zn含有めっき層20が位置している。かかるZn含有めっき層20は、各種の亜鉛系めっきで構成されている。かかる亜鉛系めっきとしては、例えば、溶融亜鉛めっき、電気亜鉛めっき、亜鉛-ニッケル合金めっき、合金化溶融亜鉛めっき、アルミニウム-亜鉛合金めっき、亜鉛-アルミニウム-マグネシウム合金めっき、亜鉛-バナジウム複合めっき、亜鉛-ジルコニウム複合めっき等が挙げられる。

Alの含有量を4質量%以上とすることで、鋼板の耐食性をより向上させることが可能となる。Alの含有量は、より好ましくは5質量%以上である。一方、Alの含有量を22質量%以下とすることで、上記のような耐食性向上効果の飽和を抑制しながら、鋼板の耐食性をより向上させることが可能となる。Alの含有量は、より好ましくは16質量%以下である。

Mgの含有量を1質量%以上とすることで、鋼板の耐食性をより向上させることが可能となる。Mgの含有量は、より好ましくは2質量%以上である。一方、めっき層の形成に用いるめっき浴において、製造後のZn含有めっき層20におけるMgの含有量が10質量%以下となるようなMg濃度に調整を行うことで、めっき浴でのドロス発生を安定化させて、めっき鋼板を安定的に製造することが可能となる。Zn含有めっき層20の形成に用いるめっき浴において、製造後のZn含有めっき層20におけるMgの含有量が5質量%以下となるようなMg濃度に調整を行うことが、より好ましい。

Siの含有量を0.0001質量%以上とすることで、Zn含有めっき層20の密着性(より詳細には、母材鋼板10とZn含有めっき層20との密着性)をより向上させることが可能となる。一方、Siの含有量を2.0000質量%以下とすることで、Zn含有めっき層20の密着性向上効果の飽和を抑制しつつ、Zn含有めっき層20の密着性をより向上させることが可能となる。Siの含有量は、より好ましくは1.6000質量%以下である。

上記のZn含有めっき層20の化学成分は、ICP-AES(Inductively

Coupled Plasma Atomic Emission Spectrometry)を使用して、計測することが可能である。着目する表面処理鋼板を切り出してサンプルを採取し、プライマー皮膜層及び上層皮膜層等を予め除去する。プライマー皮膜層及び上層皮膜層等を除去する方法は特に限定されず、周知の方法を用いてよい。例えば、切りだしたサンプルに対し、下記条件にて塗装を剥がし、鋼板を露出させる。まず、塗膜剥離剤(ネオリバー#160、三彩化工株式会社製)を室温で表面に塗布し、5分ほど静置する。その後、硬質のスポンジ等(例えば、カネフィール、アイオン株式会社製)でこすり、塗膜を剥離する。その後、塗膜を剥離したサンプルを水洗・乾燥する。このとき、塗膜の剥離が不十分な場合は、再度同様の手順を繰り返すことで塗膜を除去すればよい。また、市販の塗装剥離剤を使用する方法や、ブラスト処理により、皮膜を除去することもできる。次いで、母材鋼板の腐食を抑制するインヒビターを含有した酸を含む溶液で、めっき層部分を溶解することで、めっき成分が溶解した酸液を得る。酸種は、めっき層を溶解できる酸であれば特に制限はなく、例えばHCl水溶液等を用いることができる。得られた酸液を、ICP-AESによって分析して、めっき層の全体平均としての化学成分を得ることができる。また、サンプルのめっきを施した面の面積と、めっき層剥離前後のサンプルの質量を測定しておけば、表面処理鋼板のめっき付着量(g/m2)も同時に得ることができる。なお、酸による溶解に先立ち、サンプルの一方の面にのみテープシールを貼り、当該一方の面側のめっき層を酸液に溶解しないようにすることで、片面当たりのZn含有めっき層20の付着量を決定することも可能である。

上記のようなZn含有めっき層20上には、プライマー皮膜層30が設けられる。本実施形態に係るプライマー皮膜層30は、耐食性を向上させるための防錆顔料として、バナジウム化合物を含有する。

まず、対象とする表面処理鋼板1を適当な大きさに切断して、板厚方向断面が見えるように樹脂に埋め込みし、断面を研磨する。その後、電子プローブマイクロアナライザ(Electron Probe Micro Analyzer:EPMA)が設けられた走査型電子顕微鏡(Scanning Electron Microscope:SEM)を用いて、得られた研磨面の断面観察を行う。より詳細には、断面(研磨面)のプライマー皮膜層30について、EPMAマッピング分析を、倍率6000倍で実施する(加速電圧:15kV)。この際、検出対象元素としてVを選択し、V元素の存在位置及び元素濃度のマッピング撮影を行う。

本実施形態に係る表面処理鋼板1は、上記のようなプライマー皮膜層30の上に、上層皮膜層40を有する。かかる上層皮膜層40は、用途に応じた造膜成分を含有するものであり、1層又は複数層の皮膜とすることが可能である。

本実施形態に係る表面処理鋼板1において、プライマー皮膜層30のビッカース硬さは、上層皮膜層40のビッカース硬さよりも低く、かつ、上層皮膜層40のビッカース硬さと、プライマー皮膜層30のビッカース硬さとの差は、5~50Hvの範囲内となっている。

本実施形態に係る化成処理皮膜層50は、必要に応じて、Zn含有めっき層20と、プライマー皮膜層30との間に、各種の化成処理により形成される層である。

シランカップリング剤としては、例えば、3-(2-アミノエチル)アミノプロピルトリメトキシシラン、3-(2-アミノエチル)アミノプロピルメチルジメトキシシラン、3-(2-アミノエチル)アミノプロピルトリエトキシシラン、3-(2-アミノエチル)アミノプロピルメチルジエトキシシラン、3-(2-アミノエチル)アミノプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリメトキシシラン、3-メタクリロキシプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリエトキシシラン、3-メタクリロキシプロピルメチルジエトキシシラン、N-2-(N-ビニルベンジルアミノエチル)-3-アミノプロピルトリメトキシシラン、N-2-(N-ビニルベンジルアミノエチル)-3-アミノプロピルメチルジメトキシシラン、N-2-(N-ビニルベンジルアミノエチル)-3-アミノプロピルトリエトキシシラン、N-2-(N-ビニルベンジルアミノエチル)-3-アミノプロピルメチルジエトキシシラン、3-メルカプトプロピルトリメトキシシラン、3-メルカプトプロピルメチルジメトキシシラン、3-メルカプトプロピルトリエトキシシラン、3-メルカプトプロピルメチルジエトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、ビニルトリアセトキシシラン、3-クロロプロピルトリメトキシシラン、3-クロロプロピルメチルジメトキシシラン、3-クロロプロピルトリエトキシシラン、3-クロロプロピルメチルジエトキシシラン、3-アニリノプロピルトリメトキシシラン、3-アニリノプロピルメチルジメトキシシラン、3-アニリノプロピルトリエトキシシラン、3-アニリノプロピルメチルジエトキシシラン、ビニルトリメトキシシラン、ビニルメチルジメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジエトキシシラン、オクタデシルジメチル[3-(トリメトキシシリル)プロピル]アンモニウムクロライド、オクタデシルジメチル[3-(メチルジメトキシシリル)プロピル]アンモニウムクロライド、オクタデシルジメチル[3-(トリエトキシシリル)プロピル]アンモニウムクロライド、オクタデシルジメチル[3-(メチルジエトキシシリル)プロピル]アンモニウムクロライド、3-クロロプロピルメチルジメトキシシラン、3-メルカプトプロピルメチルジメトキシシラン、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン等を挙げることができる。化成処理皮膜層50を形成するための化成処理剤中のシランカップリング剤の添加量は、例えば、2~80g/Lとすることができる。シランカップリング剤の添加量が2g/L未満である場合にはめっき表面との密着性が不足し、皮膜層の加工密着性が低下する可能性がある。また、シランカップリング剤の添加量が80g/Lを超える場合には、化成処理皮膜層50の凝集力が不足し、皮膜層の加工密着性が低下する可能性がある。上記に例示したようなシランカップリング剤は、1種で使用してもよく、2種以上を併用してもよい。

ジルコニウム化合物としては、例えば、ジルコニウムノルマルプロピレート、ジルコニウムノルマルブチレート、ジルコニウムテトラアセチルアセトネート、ジルコニウムモノアセチルアセトネート、ジルコニウムビスアセチルアセトネート、ジルコニウムモノエチルアセトアセテート、ジルコニウムアセチルアセトネートビスエチルアセトアセテート、ジルコニウムアセテート、ジルコニウムモノステアレート、炭酸ジルコニウム、炭酸ジルコニウムアンモ二ウム、炭酸ジルコニウムカリウム、炭酸ジルコニウムナトリウム等を挙げることができる。化成処理皮膜層50を形成するための化成処理剤中のジルコニウム化合物の添加量は、例えば、2~80g/Lとすることができる。ジルコニウム化合物の添加量が2g/L未満である場合にはめっき表面との密着性が不足し、皮膜層の加工密着性が低下する可能性がある。また、ジルコニウム化合物の添加量が80g/Lを超える場合には、化成処理皮膜層50の凝集力が不足し、皮膜層の加工密着性が低下する可能性がある。かかるジルコニウム化合物は、単独で用いてもよく、2種以上を併用してもよい。

樹脂は、特に限定されるものではなく、例えば、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、フェノール樹脂、アクリル樹脂、ポリオレフィン樹脂等といった、公知の有機樹脂を使用することができる。めっき鋼板との密着性を更に高めるためには、分子鎖中に強制部位や極性官能基をもつ樹脂(ポリエステル樹脂、ウレタン樹脂、エポキシ樹脂、アクリル樹脂等)の少なくとも一つを使用することが好ましい。樹脂は、単独で用いてもよく、2種以上を併用してもよい。

シリカとしては、例えば、日産化学株式会社製の「スノーテックスN」、「スノーテックスC」、「スノーテックスUP」、「スノーテックスPS」、株式会社ADEKA製の「アデライトAT-20Q」等の市販のシリカゲル、もしくは、日本アエロジル株式会社製のアエロジル#300等の粉末シリカ、又は、これら市販のシリカと同等のものを用いることができる。シリカは、必要とされる表面処理鋼板の性能に応じて、適宜選択することができる。化成処理皮膜層50を形成するための化成処理剤中のシリカの添加量は、例えば、1~40g/Lとすることが好ましい。シリカの添加量が1g/L未満である場合には、皮膜層の加工密着性が低下する可能性があり、シリカの添加量が40g/Lを超える場合には、加工密着性及び耐食性の効果が飽和する可能性が高いことから、不経済である。

リン酸及びその塩としては、例えば、オルトリン酸、メタリン酸、ピロリン酸、三リン酸、四リン酸等のリン酸類及びそれらの塩、リン酸三アンモニウム、リン酸水素二アンモニウム等のアンモニウム塩、アミノトリ(メチレンホスホン酸)、1-ヒドロキシエチリデン-1,1-ジホスホン酸、エチレンジアミンテトラ(メチレンホスホン酸)、ジエチレントリアミンペンタ(メチレンホスホン酸)等のホスホン酸類及びそれらの塩、フィチン酸等の有機リン酸類及びそれらの塩等が挙げられる。なお、リン酸の塩として、アンモニウム塩以外の塩としては、Na、Mg、Al、K、Ca、Mn、Ni、Zn、Fe等との金属塩が挙げられる。リン酸及びその塩は、単独で用いてもよく、2種以上を併用してもよい。

フッ化物としては、例えば、ジルコンフッ化アンモニウム、ケイフッ化アンモニウム、チタンフッ化アンモニウム、フッ化ナトリウム、フッ化カリウム、フッ化カルシウム、フッ化リチウム、チタンフッ化水素酸、ジルコンフッ化水素酸等を挙げることができる。かかるフッ化物は、単独で用いてもよく、2種以上を併用してもよい。

バナジウム化合物としては、例えば、五酸化バナジウム、メタバナジン酸、メタバナジン酸アンモニウム、メタバナジン酸ナトリウム、オキシ三塩化バナジウム等の5価のバナジウム化合物を還元剤で2~4価に還元したバナジウム化合物、三酸化バナジウム、二酸化バナジウム、オキシ硫酸バナジウム、オキシ蓚酸バナジウム、バナジウムオキシアセチルアセトネート、バナジウムアセチルアセトネート、三塩化バナジウム、リンバナドモリブデン酸、硫酸バナジウム、二塩化バナジウム、酸化バナジウム等の酸化数4~2価のバナジウム化合物等を挙げることができる。かかるバナジウム化合物は、単独で用いてもよく、2種以上を併用してもよい。

タンニン又はタンニン酸は、加水分解できるタンニン、縮合タンニンのいずれも用いることができる。タンニン及びタンニン酸の例としては、ハマメタタンニン、五倍子タンニン、没食子タンニン、ミロバランのタンニン、ジビジビのタンニン、アルガロビラのタンニン、バロニアのタンニン、カテキン等を挙げることができる。化成処理皮膜層50を形成するための化成処理剤中のタンニン又はタンニン酸の添加量は、2~80g/Lとすることができる。タンニン又はタンニン酸の添加量が2g/L未満である場合にはめっき表面との密着性が不足し、皮膜層の加工密着性が低下する可能性がある。また、タンニン又はタンニン酸の添加量の添加量が80g/Lを超える場合には、化成処理皮膜層50の凝集力が不足し、皮膜層の加工密着性が低下する可能性がある。

以下では、本実施形態に係る表面処理鋼板の製造方法の一例を、簡単に説明する。

まず、母材となる鋼板に対して、アルカリ脱脂処理、水洗処理、酸洗処理等をはじめとする各種の前処理を施して、清浄な鋼板表面とする。その後、かかる母材鋼板の表面に、Zn含有めっき層を形成する。かかるめっき工程では、所望のめっき組成を実現可能な成分を有するめっき浴を準備し、公知の各種の方法により、Zn含有めっき層を形成すればよい。

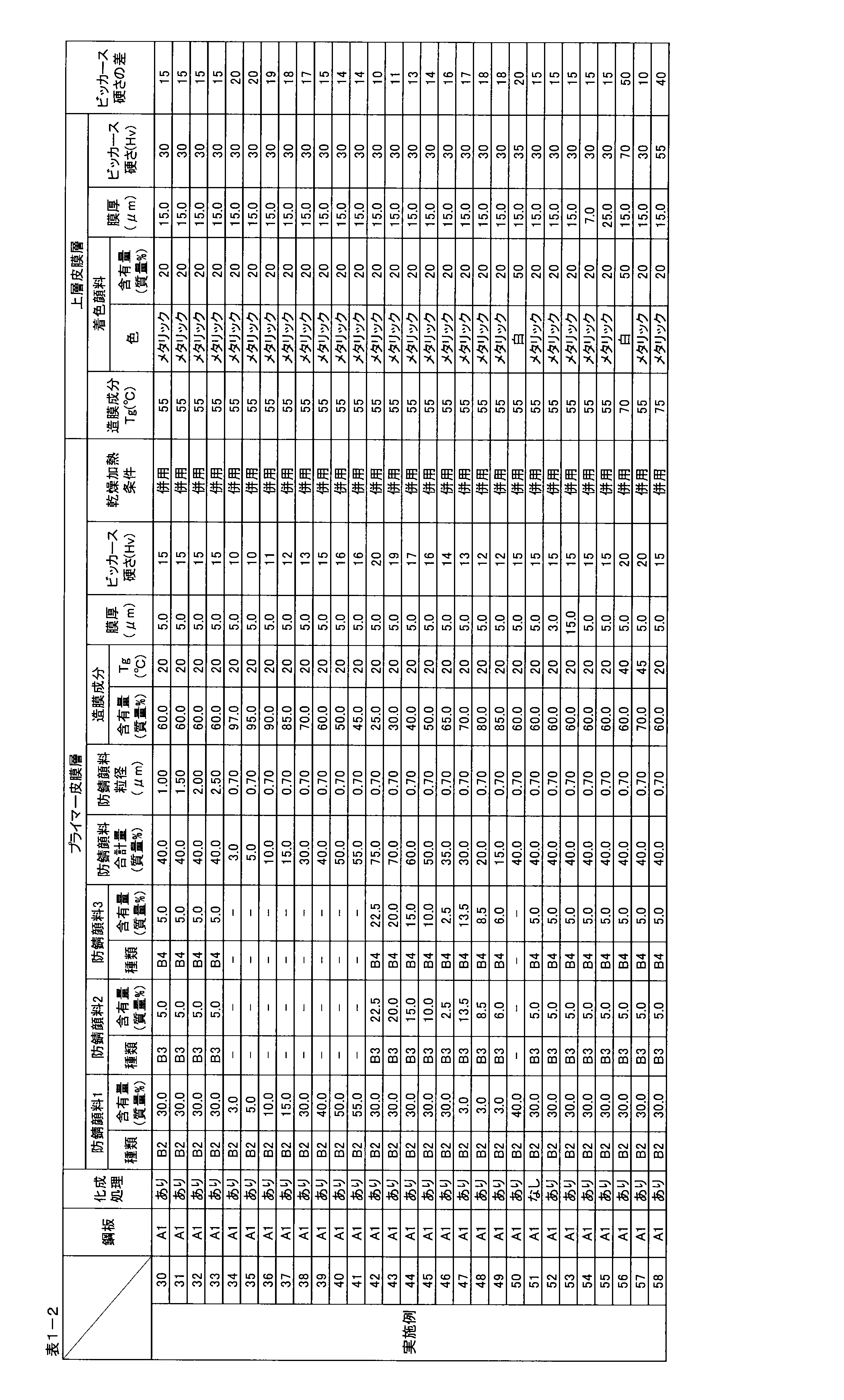

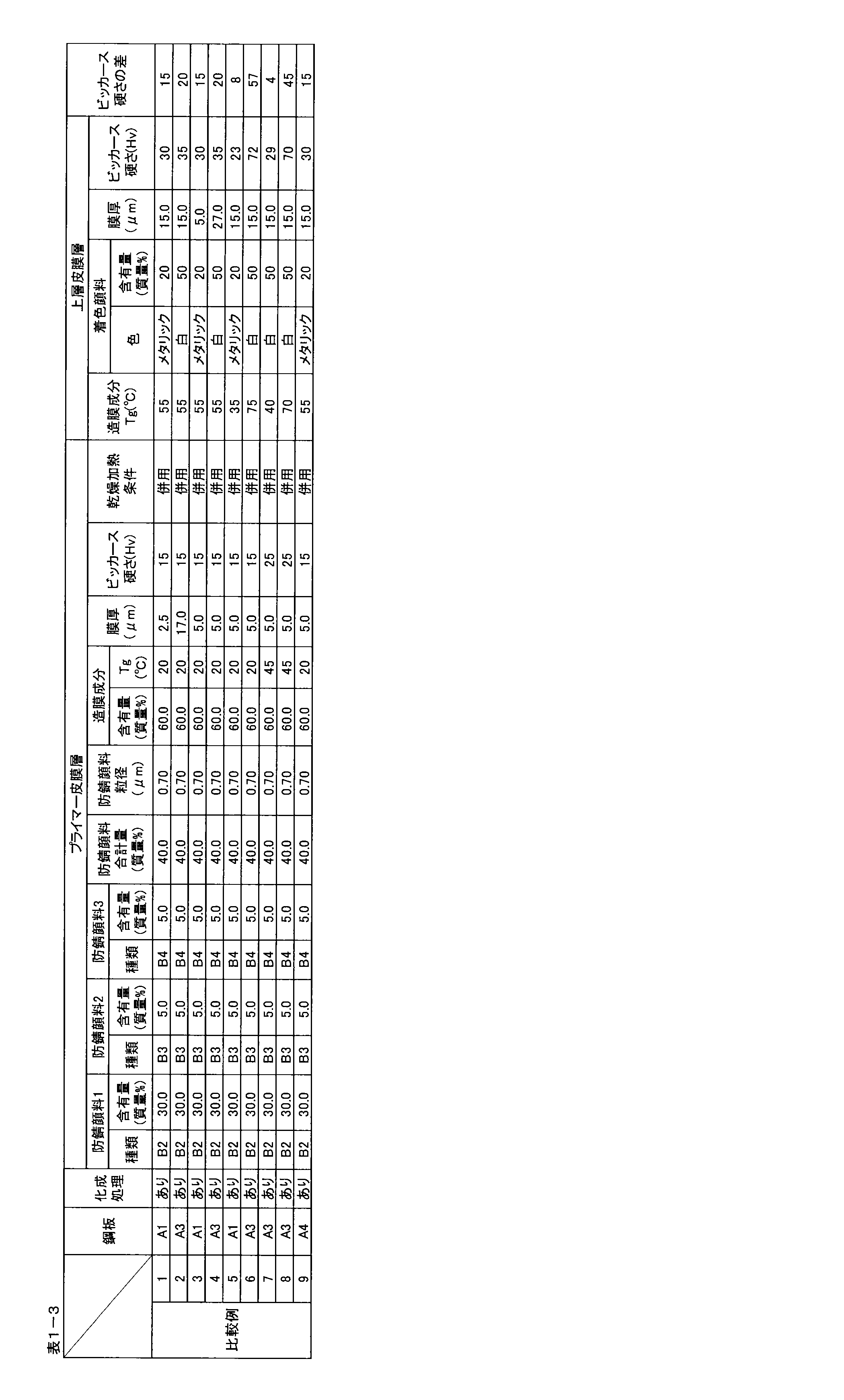

以下に示す、A1~A4の4種類の鋼板(いずれも、日本製鉄株式会社製)を準備した。基材となる鋼板には、板厚0.7mmの鋼板を使用した。更に、これら鋼板に対して、クロメートフリー系化成処理(CT-E300/日本パーカライジング株式会社製)を60mg/m2施しためっき鋼板も準備した。化成処理に用いた処理液は、その成分としてシランカップリング剤を含有するものであり、かかる化成処理により形成される皮膜層は、化成処理皮膜層として機能する。なお、化成処理の有無は、以下の表1-1~表1-3に記載した。

A1:溶融亜鉛めっき鋼板

A2:溶融Zn-6質量%Al-3質量%Mgめっき鋼板

A3:溶融Zn-11質量%Al-3質量%Mg-0.2質量%Siめっき鋼板

A4:鋼板(めっきなし)

プライマー皮膜層の形成に用いる塗料を調製した。東洋紡績株式会社製のポリエステル樹脂である「バイロン500(Tg:4℃)」、「バイロンGK880(Tg84℃)」、「バイロン550(Tg-15℃)」を、有機溶剤(シクロヘキサノンとソルベッソ150(商品名)を、質量比で1:1に混合したもの)に溶解した。ここで、これらのポリエステル樹脂の混合比を調整することで、加熱乾燥後のプライマー皮膜層のガラス転移点Tgが、表1-1~表1-3に示す値となるように調整した。

B1:バナジン酸カルシウム

B2:バナジン酸マグネシウム

B3:カルシウムイオン交換シリカ

B4:トリポリリン酸アルミニウム

B5:酸化マグネシウム

上層皮膜の形成に用いる塗料を調製した。上記プライマー皮膜用塗料と同様に、東洋紡績株式会社製のポリエステル樹脂である「バイロン500(Tg:4℃)」、「バイロンGK880(Tg84℃)」、「バイロン550(Tg-15℃)」を、有機溶剤(シクロヘキサノンとソルベッソ150(商品名)を、質量比で1:1に混合したもの)に溶解した。ここで、これらのポリエステル樹脂の混合比を調整することで、加熱乾燥後の上層皮膜層のガラス転移点Tgが、表1-1~表1-3に示す値となるように調整した。

上記のようにして作製したプライマー皮膜用塗料を、めっき鋼板の表面に、乾燥後の平均厚みが表1-1~表1-3に記載した乾燥膜厚となるように塗布し、表1-1~表1-3に記載の方法で乾燥加熱した。なお、以下の表1-1~表1-3において熱風乾燥装置と誘導加熱(IH)装置とを併用した場合には、「併用」と記載している。その後、作製した上層皮膜用塗料を、乾燥後の平均厚みが表1-1~表1-3に記載した乾燥膜厚となるように塗布し、熱風炉で乾燥加熱した。

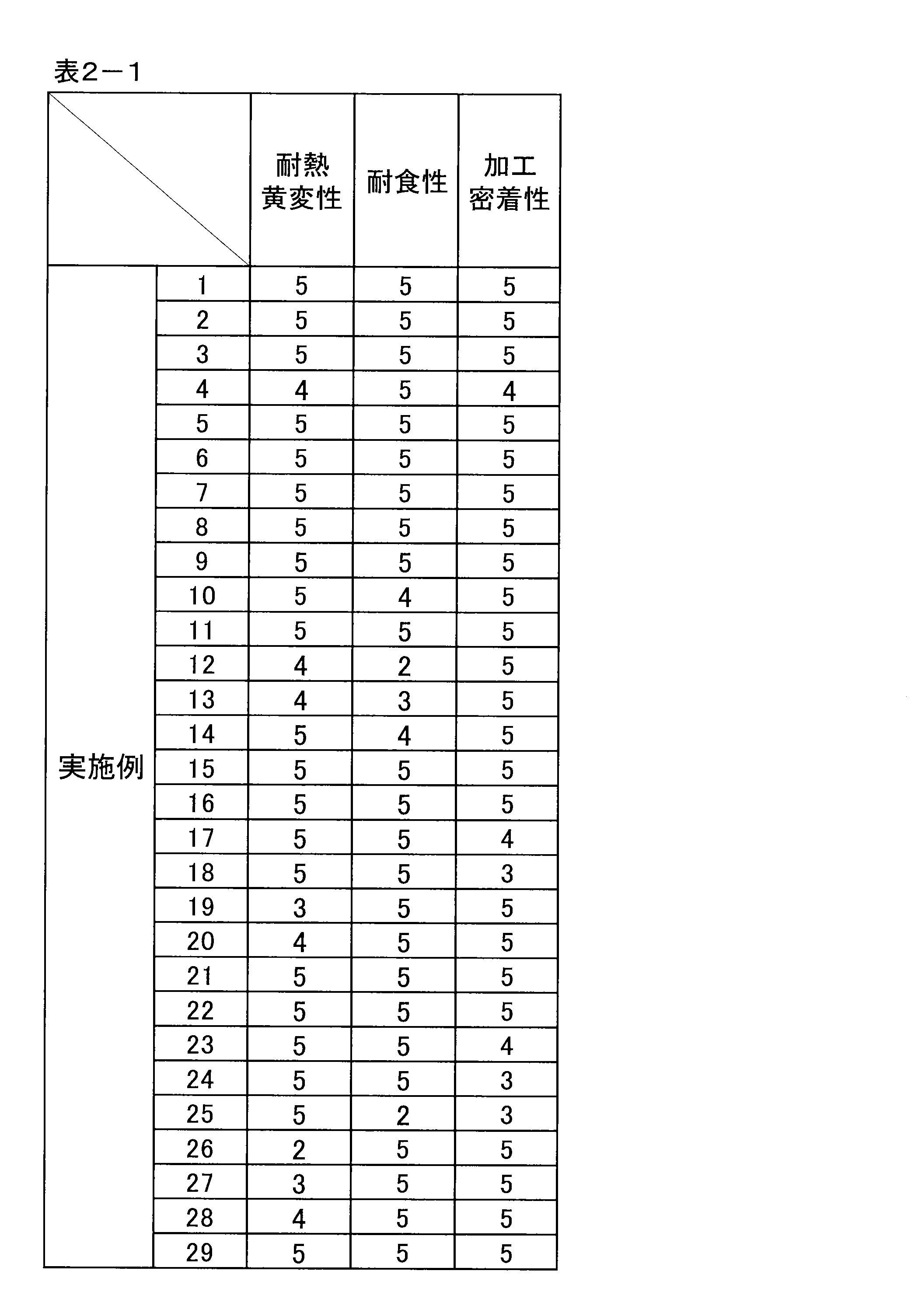

以下のような基準に基づき、耐熱黄変性を評価した。試験板を、温度180℃で20時間保持し、試験前後での色調の変化(△E)を分光測色計(スガ試験機株式会社製カラーメーターSC-T45)にて測定した。以下の評価基準で評価し、評点1を不合格とした

。

評点5:△Eが2未満

4:△Eが2以上3未満

3:△Eが3以上5未満

2:△Eが5以上6未満

1:△Eが6以上

以下のような基準に基づき、耐食性を評価した。試験板の端面をシールした後、鋼板表面の塗膜にカッターナイフで鉄地に至るまでの深い傷をX形状に入れ、JIS Z 2371:2015に準拠した塩水噴霧試験(SST)を360時間行った。Xカット部からの片側最大膨れ幅を測定し、下記の評価基準で評価した。このとき、評点1を不合格とした。

評点5:3mm未満

4:3mm以上4mm未満

3:4mm以上5mm未満

2:5mm以上6mm未満

1:6mm以上

以下のような基準に基づき、加工密着性を評価した。試験板に対して、20℃雰囲気中で2T曲げ加工を施し、2T曲げ加工部外側に粘着テープ(商品名:セロハンテープ(登録商標))を貼り付けて引き剥がす、テープ剥離試験を実施した。テープ剥離部の外観を観察し、以下の評価基準で評価した。このとき、評点1を不合格とした。

評点5:塗膜剥離はほぼ認められない(曲げ加工部からの剥離面積2%未満)。

4:ごく一部に塗膜剥離が認められる(曲げ加工部からの剥離面積2%以上5%未満)。

3:一部に塗膜剥離が認められる(曲げ加工部からの剥離面積5%以上10%未満)。

2:部分的に塗膜剥離が認められる(曲げ加工部からの剥離面積10%以上20%未満)。

1:全体的に塗膜剥離が認められる(曲げ加工部からの剥離面積20%以上)

(1)

母材となる鋼板の表面に位置する、Zn含有めっき層と、

前記Zn含有めっき層上に位置し、バナジウム化合物を少なくとも含有するプライマー皮膜層と、

前記プライマー皮膜層上に位置する、上層皮膜層と、

を有し、

前記プライマー皮膜層の平均厚みは、3.0~15.0μmの範囲内であり、

前記上層皮膜層の平均厚みは、7.0~25.0μmの範囲内であり、

前記上層皮膜層のビッカース硬さは、25~70Hvの範囲内であり、前記プライマー皮膜層のビッカース硬さは、20Hv以下であり、かつ、前記プライマー皮膜層のビッカース硬さは、前記上層皮膜層のビッカース硬さよりも低く、前記上層皮膜層のビッカース硬さと、前記プライマー皮膜層のビッカース硬さとの差は、5~50Hvの範囲内である、表面処理鋼板。

(2)

前記プライマー皮膜層の造膜成分のガラス転移点Tgは、0~40℃の範囲内であり、

前記上層皮膜層の造膜成分のガラス転移点Tgは、40~70℃の範囲内である、(1)に記載の表面処理鋼板。

(3)

前記バナジウム化合物の平均粒径は、0.05~2.00μmの範囲内である、(1)又は(2)に記載の表面処理鋼板。

(4)

前記プライマー皮膜層における前記バナジウム化合物の含有量は、前記プライマー皮膜層の全固形分質量に対して、5~50質量%の範囲内であり、

前記プライマー皮膜層における造膜成分の含有量は、前記プライマー皮膜層の全固形分質量に対して、30~80質量%の範囲内であり、かつ、

前記バナジウム化合物と前記造膜成分の合計含有量が、前記プライマー皮膜層の全固形分質量の100質量%以下となるように、前記バナジウム化合物と前記造膜成分とを含有する、(1)~(3)の何れか1つに記載の表面処理鋼板。

(5)

前記上層皮膜層は、アルミ顔料を含有する、(1)~(4)の何れか1つに記載の表面処理鋼板。

(6)

前記Zn含有めっき層と、前記プライマー皮膜層との間に、更に化成処理皮膜層を有する、(1)~(5)の何れか1つに記載の表面処理鋼板。

10 母材鋼板

20 Zn含有めっき層

30 プライマー皮膜層

40 上層皮膜層

50 化成処理皮膜層

Claims (5)

- 母材となる鋼板の表面に位置する、Zn含有めっき層と、

前記Zn含有めっき層上に位置し、バナジウム化合物を少なくとも含有するプライマー皮膜層と、

前記プライマー皮膜層上に位置する、上層皮膜層と、

を有し、

前記プライマー皮膜層の平均厚みは、3.0~15.0μmの範囲内であり、

前記上層皮膜層の平均厚みは、7.0~25.0μmの範囲内であり、

前記上層皮膜層のビッカース硬さは、25~70Hvの範囲内であり、前記プライマー皮膜層のビッカース硬さは、20Hv以下であり、かつ、前記プライマー皮膜層のビッカース硬さとの差は、5~50Hvの範囲内であり、

前記プライマー皮膜層の造膜成分のガラス転移点Tgは、0~40℃の範囲内であり、

前記上層皮膜層の造膜成分のガラス転移点Tgは、40~70℃の範囲内である、表面処理鋼板。 - 前記バナジウム化合物の平均粒径は、0.05~2.00μmの範囲内である、請求項1に記載の表面処理鋼板。

- 前記プライマー皮膜層における前記バナジウム化合物の含有量は、前記プライマー皮膜層の全固形分質量に対して、5~50質量%の範囲内であり、

前記プライマー皮膜層における造膜成分の含有量は、前記プライマー皮膜層の全固形分質量に対して、30~80質量%の範囲内であり、かつ、

前記バナジウム化合物と前記造膜成分の合計含有量が、前記プライマー皮膜層の全固形分質量の100質量%以下となるように、前記バナジウム化合物と前記造膜成分とを含有する、請求項1又は2に記載の表面処理鋼板。 - 前記上層皮膜層は、アルミ顔料を含有する、請求項1又は2に記載の表面処理鋼板。

- 前記Zn含有めっき層と、前記プライマー皮膜層との間に、更に化成処理皮膜層を有する、請求項1又は2に記載の表面処理鋼板。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023060764 | 2023-04-04 | ||

| JP2023060764 | 2023-04-04 | ||

| PCT/JP2024/013747 WO2024210149A1 (ja) | 2023-04-04 | 2024-04-03 | 表面処理鋼板 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2024210149A1 JPWO2024210149A1 (ja) | 2024-10-10 |

| JP7688317B2 true JP7688317B2 (ja) | 2025-06-04 |

Family

ID=92972141

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2024557217A Active JP7688317B2 (ja) | 2023-04-04 | 2024-04-03 | 表面処理鋼板 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP4644115A1 (ja) |

| JP (1) | JP7688317B2 (ja) |

| KR (1) | KR20250162858A (ja) |

| CN (1) | CN120936491A (ja) |

| AU (1) | AU2024243128A1 (ja) |

| WO (1) | WO2024210149A1 (ja) |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012180591A (ja) | 2011-02-09 | 2012-09-20 | Nippon Steel Corp | プレコート金属板用下地処理剤、それを塗布した塗装下地処理金属板、及びそれを使用したプレコート金属板 |

| WO2018062515A1 (ja) | 2016-09-30 | 2018-04-05 | 新日鐵住金株式会社 | プレコート金属板 |

| CN109338267A (zh) | 2018-12-15 | 2019-02-15 | 山东建筑大学 | 一种具有自润滑高强度高硬度同步齿环涂层制备方法 |

| WO2019130772A1 (ja) | 2017-12-26 | 2019-07-04 | 三菱マテリアル電子化成株式会社 | 黒色遮光膜形成用粉末及びその製造方法 |

| WO2019194136A1 (ja) | 2018-04-06 | 2019-10-10 | 富士フイルム株式会社 | 感光性組成物、硬化膜、カラーフィルタの製造方法、カラーフィルタ、固体撮像素子および画像表示装置 |

| WO2022210200A1 (ja) | 2021-03-31 | 2022-10-06 | 日本製鉄株式会社 | プレコートめっき鋼板及び成形品 |

| JP2024048206A (ja) | 2022-09-27 | 2024-04-08 | 日本製鉄株式会社 | 塗装鋼板 |

| JP7553880B2 (ja) | 2022-09-27 | 2024-09-19 | 日本製鉄株式会社 | プレコート鋼板 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61201610A (ja) * | 1985-02-28 | 1986-09-06 | Mitsubishi Metal Corp | 黒色粉末およびその製造方法 |

| KR101197965B1 (ko) * | 2010-10-26 | 2012-11-06 | 주식회사 포스코 | 가공성, 내식성 및 내지문성이 우수한 흑색수지강판 |

| CA2997340C (en) | 2015-09-04 | 2023-09-12 | Weir Minerals Australia Ltd | A hydraulically powered rotary actuator |

-

2024

- 2024-04-03 EP EP24784933.4A patent/EP4644115A1/en active Pending

- 2024-04-03 AU AU2024243128A patent/AU2024243128A1/en active Pending

- 2024-04-03 WO PCT/JP2024/013747 patent/WO2024210149A1/ja active Pending

- 2024-04-03 KR KR1020257034602A patent/KR20250162858A/ko active Pending

- 2024-04-03 JP JP2024557217A patent/JP7688317B2/ja active Active

- 2024-04-03 CN CN202480021801.8A patent/CN120936491A/zh active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012180591A (ja) | 2011-02-09 | 2012-09-20 | Nippon Steel Corp | プレコート金属板用下地処理剤、それを塗布した塗装下地処理金属板、及びそれを使用したプレコート金属板 |

| WO2018062515A1 (ja) | 2016-09-30 | 2018-04-05 | 新日鐵住金株式会社 | プレコート金属板 |

| WO2019130772A1 (ja) | 2017-12-26 | 2019-07-04 | 三菱マテリアル電子化成株式会社 | 黒色遮光膜形成用粉末及びその製造方法 |

| WO2019194136A1 (ja) | 2018-04-06 | 2019-10-10 | 富士フイルム株式会社 | 感光性組成物、硬化膜、カラーフィルタの製造方法、カラーフィルタ、固体撮像素子および画像表示装置 |

| CN109338267A (zh) | 2018-12-15 | 2019-02-15 | 山东建筑大学 | 一种具有自润滑高强度高硬度同步齿环涂层制备方法 |

| WO2022210200A1 (ja) | 2021-03-31 | 2022-10-06 | 日本製鉄株式会社 | プレコートめっき鋼板及び成形品 |

| JP7436943B2 (ja) | 2021-03-31 | 2024-02-22 | 日本製鉄株式会社 | プレコートめっき鋼板及び成形品 |

| JP2024048206A (ja) | 2022-09-27 | 2024-04-08 | 日本製鉄株式会社 | 塗装鋼板 |

| JP7553880B2 (ja) | 2022-09-27 | 2024-09-19 | 日本製鉄株式会社 | プレコート鋼板 |

Also Published As

| Publication number | Publication date |

|---|---|

| AU2024243128A1 (en) | 2025-08-07 |

| EP4644115A1 (en) | 2025-11-05 |

| WO2024210149A1 (ja) | 2024-10-10 |

| JPWO2024210149A1 (ja) | 2024-10-10 |

| KR20250162858A (ko) | 2025-11-19 |

| CN120936491A (zh) | 2025-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5600417B2 (ja) | 表面処理組成物及び表面処理鋼板 | |

| JP5600416B2 (ja) | 表面処理組成物及び表面処理鋼板 | |

| JP5075321B2 (ja) | 金属表面の水系処理薬剤 | |

| JP5431721B2 (ja) | 亜鉛系めっき鋼板又はアルミニウム系めっき鋼板用表面処理組成物及び表面処理鋼板 | |

| JP6796101B2 (ja) | 被覆めっき鋼板及び被覆めっき鋼板の製造方法 | |

| JP4972240B2 (ja) | 表面処理鋼板 | |

| WO2023166858A1 (ja) | 溶融Al-Zn系めっき鋼板、その製造方法、表面処理鋼板及び塗装鋼板 | |

| JP7553880B2 (ja) | プレコート鋼板 | |

| JP7688317B2 (ja) | 表面処理鋼板 | |

| JP5097311B2 (ja) | 表面処理鋼板及び有機樹脂被覆鋼板 | |

| WO2024210152A1 (ja) | 表面処理鋼板 | |

| JP7617410B2 (ja) | プレコートめっき鋼板 | |

| JP2024048206A (ja) | 塗装鋼板 | |

| JP4916913B2 (ja) | 表面処理鋼板及び有機樹脂被覆鋼板 | |

| JP7583349B2 (ja) | 表面処理鋼板 | |

| JP6772943B2 (ja) | 塗装鋼板 | |

| JP2004292943A (ja) | 塗膜密着性と鮮映性に優れ環境負荷の小さい高耐食性塗装鋼板 | |

| JP2024086178A (ja) | 塗装鋼板および給湯器 | |

| JP2025161754A (ja) | プレコート金属板、部材及び表面処理金属板 | |

| JP2004292942A (ja) | 鮮映性に優れ環境負荷の小さい高耐食性塗装鋼板 | |

| KR20230157433A (ko) | 프리코트 금속판 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240926 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20240926 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20250107 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250128 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250422 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250505 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7688317 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |