JP7639733B2 - フェライト仮焼体およびフェライト焼結磁石の製造方法 - Google Patents

フェライト仮焼体およびフェライト焼結磁石の製造方法 Download PDFInfo

- Publication number

- JP7639733B2 JP7639733B2 JP2022026267A JP2022026267A JP7639733B2 JP 7639733 B2 JP7639733 B2 JP 7639733B2 JP 2022026267 A JP2022026267 A JP 2022026267A JP 2022026267 A JP2022026267 A JP 2022026267A JP 7639733 B2 JP7639733 B2 JP 7639733B2

- Authority

- JP

- Japan

- Prior art keywords

- ferrite

- mass

- calcined body

- less

- sintered

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910000859 α-Fe Inorganic materials 0.000 title claims description 174

- 238000004519 manufacturing process Methods 0.000 title claims description 33

- 239000000843 powder Substances 0.000 claims description 72

- 239000011029 spinel Substances 0.000 claims description 41

- 229910052596 spinel Inorganic materials 0.000 claims description 41

- 238000005245 sintering Methods 0.000 claims description 27

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 claims description 22

- 239000000203 mixture Substances 0.000 claims description 21

- 238000000465 moulding Methods 0.000 claims description 20

- 229910052742 iron Inorganic materials 0.000 claims description 17

- 229910052751 metal Inorganic materials 0.000 claims description 12

- 235000010216 calcium carbonate Nutrition 0.000 claims description 11

- 229910000019 calcium carbonate Inorganic materials 0.000 claims description 11

- 229910052761 rare earth metal Inorganic materials 0.000 claims description 11

- QDOXWKRWXJOMAK-UHFFFAOYSA-N dichromium trioxide Chemical compound O=[Cr]O[Cr]=O QDOXWKRWXJOMAK-UHFFFAOYSA-N 0.000 claims description 10

- 239000011019 hematite Substances 0.000 claims description 9

- 229910052595 hematite Inorganic materials 0.000 claims description 9

- LIKBJVNGSGBSGK-UHFFFAOYSA-N iron(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Fe+3].[Fe+3] LIKBJVNGSGBSGK-UHFFFAOYSA-N 0.000 claims description 9

- 229910052748 manganese Inorganic materials 0.000 claims description 8

- 229910052791 calcium Inorganic materials 0.000 claims description 7

- 229910004298 SiO 2 Inorganic materials 0.000 claims description 4

- 229910045601 alloy Inorganic materials 0.000 claims description 2

- 239000000956 alloy Substances 0.000 claims description 2

- 239000012071 phase Substances 0.000 description 93

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 26

- 238000001354 calcination Methods 0.000 description 23

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 20

- 239000011575 calcium Substances 0.000 description 18

- 239000002994 raw material Substances 0.000 description 17

- 239000002002 slurry Substances 0.000 description 16

- 150000001875 compounds Chemical class 0.000 description 13

- 238000000034 method Methods 0.000 description 13

- 229910052681 coesite Inorganic materials 0.000 description 10

- 229910052906 cristobalite Inorganic materials 0.000 description 10

- 239000002245 particle Substances 0.000 description 10

- 239000000377 silicon dioxide Substances 0.000 description 10

- 235000012239 silicon dioxide Nutrition 0.000 description 10

- 229910052682 stishovite Inorganic materials 0.000 description 10

- 229910052905 tridymite Inorganic materials 0.000 description 10

- 239000002612 dispersion medium Substances 0.000 description 8

- 239000012535 impurity Substances 0.000 description 8

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 8

- 239000000470 constituent Substances 0.000 description 7

- 238000010304 firing Methods 0.000 description 7

- -1 oxides Chemical class 0.000 description 7

- 238000010298 pulverizing process Methods 0.000 description 7

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 230000007423 decrease Effects 0.000 description 6

- 239000011268 mixed slurry Substances 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 238000003746 solid phase reaction Methods 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 238000002441 X-ray diffraction Methods 0.000 description 5

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 5

- UBEWDCMIDFGDOO-UHFFFAOYSA-N cobalt(II,III) oxide Inorganic materials [O-2].[O-2].[O-2].[O-2].[Co+2].[Co+3].[Co+3] UBEWDCMIDFGDOO-UHFFFAOYSA-N 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- MRELNEQAGSRDBK-UHFFFAOYSA-N lanthanum oxide Inorganic materials [O-2].[O-2].[O-2].[La+3].[La+3] MRELNEQAGSRDBK-UHFFFAOYSA-N 0.000 description 5

- KTUFCUMIWABKDW-UHFFFAOYSA-N oxo(oxolanthaniooxy)lanthanum Chemical compound O=[La]O[La]=O KTUFCUMIWABKDW-UHFFFAOYSA-N 0.000 description 5

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 4

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 4

- 239000013078 crystal Substances 0.000 description 4

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 238000006243 chemical reaction Methods 0.000 description 3

- 150000001805 chlorine compounds Chemical class 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 239000002270 dispersing agent Substances 0.000 description 3

- 239000007789 gas Substances 0.000 description 3

- 230000005415 magnetization Effects 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 150000002910 rare earth metals Chemical class 0.000 description 3

- 238000001238 wet grinding Methods 0.000 description 3

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 150000004679 hydroxides Chemical class 0.000 description 2

- 229910052746 lanthanum Inorganic materials 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- 229910003321 CoFe Inorganic materials 0.000 description 1

- 229910018916 CoOOH Inorganic materials 0.000 description 1

- 229910017771 LaFeO Inorganic materials 0.000 description 1

- 229910002321 LaFeO3 Inorganic materials 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 238000003991 Rietveld refinement Methods 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 239000004227 calcium gluconate Substances 0.000 description 1

- 229960004494 calcium gluconate Drugs 0.000 description 1

- 235000013927 calcium gluconate Nutrition 0.000 description 1

- NEEHYRZPVYRGPP-UHFFFAOYSA-L calcium;2,3,4,5,6-pentahydroxyhexanoate Chemical compound [Ca+2].OCC(O)C(O)C(O)C(O)C([O-])=O.OCC(O)C(O)C(O)C(O)C([O-])=O NEEHYRZPVYRGPP-UHFFFAOYSA-L 0.000 description 1

- ZJRWDIJRKKXMNW-UHFFFAOYSA-N carbonic acid;cobalt Chemical compound [Co].OC(O)=O ZJRWDIJRKKXMNW-UHFFFAOYSA-N 0.000 description 1

- 238000005119 centrifugation Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 229910000001 cobalt(II) carbonate Inorganic materials 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 238000009837 dry grinding Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000012761 high-performance material Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- FBAFATDZDUQKNH-UHFFFAOYSA-M iron chloride Chemical compound [Cl-].[Fe] FBAFATDZDUQKNH-UHFFFAOYSA-M 0.000 description 1

- 235000014413 iron hydroxide Nutrition 0.000 description 1

- NCNCGGDMXMBVIA-UHFFFAOYSA-L iron(ii) hydroxide Chemical compound [OH-].[OH-].[Fe+2] NCNCGGDMXMBVIA-UHFFFAOYSA-L 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000000696 magnetic material Substances 0.000 description 1

- 239000002609 medium Substances 0.000 description 1

- 229910001172 neodymium magnet Inorganic materials 0.000 description 1

- 230000003472 neutralizing effect Effects 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 150000002823 nitrates Chemical class 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 229920005646 polycarboxylate Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 229910001404 rare earth metal oxide Inorganic materials 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000010671 solid-state reaction Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

Landscapes

- Compounds Of Iron (AREA)

- Hard Magnetic Materials (AREA)

- Manufacturing Cores, Coils, And Magnets (AREA)

Description

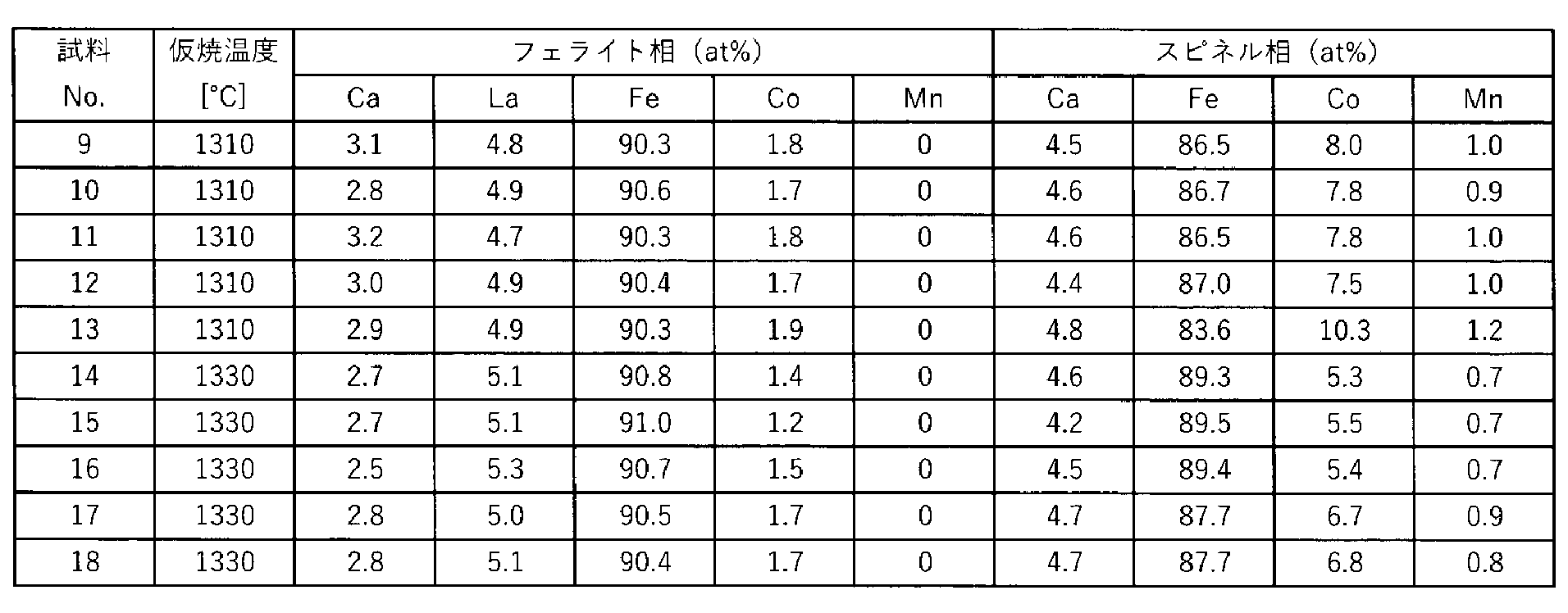

Ca:0at%超10at%以下、

Fe:80at%以上90at%以下、

Co:2at%以上15at%以下、及び

Mn:0at%超5at%以下、

の構成比率であることが好ましい。

Ca:2.0at%以上6.5at%以下、

R:2.0at%以上6.5at%以下、

A:0at%以上2at%以下、

Fe:83at%以上92at%以下、及び

Co:1.5at%以上6.5%以下、

の構成比率であることが好ましい。

本開示のフェライト仮焼体は、

Ca、R、A、Fe及びCoの金属元素(Rは希土類元素の少なくとも1種であってLaを必須に含む元素、AはSr及び/又はBa)を含む六方晶のM型マグネトプランバイト構造を有するフェライト相と、Coを含むスピネルフェライト相と、を有し、フェライト相を70質量%以上100質量%未満、スピネルフェライト相を0質量%超30質量%以下含有する。

Ca:2.0at%以上6.5at%以下、

R:2.0at%以上6.5at%以下、

A:0at%以上2at%以下、

Fe:83at%以上92at%以下、及び

Co:1.5at%以上6.5%以下、

の構成比率である。

Ca:0at%超10at%以下、

Fe:80at%以上90at%以下、

Co:2at%以上15at%以下、及び

Mn:0at%超5at%以下、

の構成比率である。

Ca、R、A、Fe及びCoの金属元素(Rは希土類元素の少なくとも1種であってLaを必須に含む元素、AはSr及び/又はBa)の原子比を示す一般式:Ca1-x―yRxAyFe2n-zCozにおいて、前記x、y及びz、並びにn(2nはモル比であって、2n=(Fe+Co)/(Ca+R+A)で表される)が、

0.3≦1-x―y≦0.65、

0.3≦x≦0.65、

0≦y≦0.2、

0.25≦z≦0.65、及び

4.5≦n≦7、を満足し、

MnO換算で0質量%超0.5質量%以下のMnを含有する。

原料粉末としては、価数にかかわらず、それぞれの金属の酸化物、炭酸塩、水酸化物、硝酸塩、塩化物等の化合物を使用することができる。原料粉末を溶解した溶液であってもよい。Caの化合物としては、Caの炭酸塩、酸化物、塩化物等が挙げられる。Rの化合物としては、La2O3等の希土類酸化物、La(OH)3等の希土類水酸化物、La2(CO3)3・8H2O等の希土類炭酸塩等が挙げられる。A元素の化合物としては、Srおよび/またはBaの炭酸塩、酸化物、塩化物等が挙げられる。Feの化合物としては、酸化鉄、水酸化鉄、塩化鉄、ミルスケール等が挙げられる。Coの化合物としては、CoO、Co3O4等の酸化物、CoOOH、Co(OH)2等の水酸化物、CoCO3等の炭酸塩、及びm2CoCo3・m3Co(OH)2・m4H2O等の塩基性炭酸塩(m2、m3、m4は正の数である)が挙げられる。なお、MnはFeの化合物中に不可避的不純物として、あるいは添加物として含まれている。

一般式Ca0.5La0.5Fe10.1Co0.3となるようにCaCO3粉末、La2O3粉末、Fe2O3粉末、Co3O4粉末を所定の組成で秤量し、秤量後の粉末の合計100質量%に対してH3BO3粉末を0.12質量%添加後、それぞれアトライターで混合した後、混合スラリーを得た。なお、Fe2O3粉末中に不可避不純物としてMnが含まれている。

一般式Ca0.5La0.5Fe10.1Co0.3となるようにCaCO3粉末、La2O3粉末、Fe2O3粉末、Co3O4粉末を所定の組成で秤量し、秤量後の粉末の合計100質量%に対してH3BO3粉末を0.12質量%添加後、それぞれアトライターで混合した後、混合スラリーを得た。なお、Fe2O3粉末中に不可避不純物としてMnが含まれている。

一般式Ca0.5La0.5Fe10.1Co0.3となるようにCaCO3粉末、La2O3粉末、Fe2O3粉末、Co3O4粉末を所定の組成で秤量し、秤量後の粉末の合計100質量%に対してH3BO3粉末を0.12質量%添加後、それぞれアトライターで混合した後、混合スラリーを得た。なお、Fe2O3粉末中に不可避不純物としてMnが含まれている。

一般式Ca0.5La0.5Fe10.1Co0.3となるようにCaCO3粉末、La2O3粉末、Fe2O3粉末、Co3O4粉末を所定の組成で秤量し、秤量後の粉末の合計100質量%に対してH3BO3粉末を0.12質量%添加後、それぞれアトライターで混合した後、混合原料スラリーを得た。なお、Fe2O3粉末中に不可避不純物としてMnが含まれている。

Claims (15)

- Ca、R、A、Fe及びCoの金属元素(Rは希土類元素の少なくとも1種であってLaを必須に含む元素、AはSr及び/又はBa)の原子比を示す一般式:Ca 1-x-y R x A y Fe 2n-z Co z において、前記x、y及びz、並びにn(2nはモル比であって、2n=(Fe+Co)/(Ca+R+A)で表される)が、

0.30≦1-x-y≦0.65、

0.3≦x≦0.65、

0≦y≦0.2、

0.25≦z≦0.65、及び

4.5≦n≦7、を満足し、

MnO換算で0質量%超0.5質量%以下のMnを含有するフェライト仮焼体であって、

Ca、R、Fe及びCoの金属元素またはCa、R、A、Fe及びCoの金属元素を含む六方晶のM型マグネトプランバイト構造を有するフェライト相と、Coを含むスピネルフェライト相と、を有し、

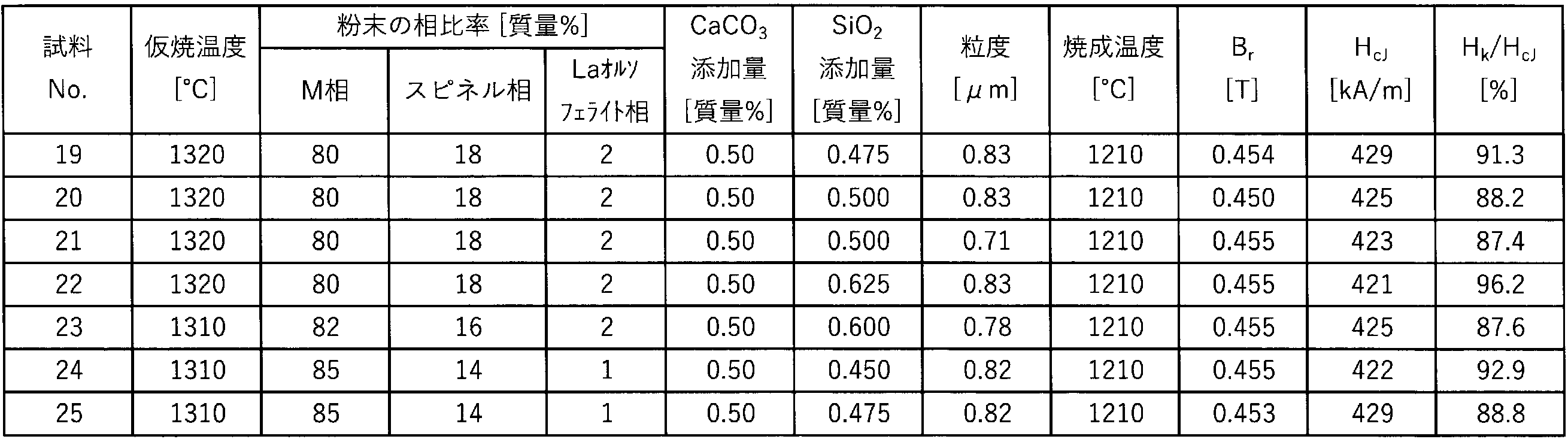

前記フェライト相を70質量%以上100質量%未満、前記スピネルフェライト相を10質量%以上30質量%以下含有し、

前記フェライト相中のMn含有量よりも前記スピネルフェライト相中のMn含有量の方が多いことを特徴とするフェライト仮焼体。 - 請求項1に記載のフェライト仮焼体において、前記1-x-yが、0.30≦1-x-y≦0.65(但し、0.40未満を除く)であることを特徴とするフェライト仮焼体。

- 請求項1又は2に記載のフェライト仮焼体において、更にLaオルソフェライト相を0質量%超3質量%未満含有することを特徴とするフェライト仮焼体。

- 請求項1~3のいずれかに記載のフェライト仮焼体において、ヘマタイト相を実質的に含まないことを特徴とするフェライト仮焼体。

- 請求項1~4のいずれかに記載のフェライト仮焼体において、前記スピネルフェライト相を10質量%以上20質量%以下含有することを特徴とするフェライト仮焼体。

- 請求項1~5のいずれかに記載のフェライト仮焼体においては、前記スピネルフェライト相にのみMnが含有されることを特徴とするフェライト仮焼体。

- 請求項1~6のいずれかに記載のフェライト仮焼体において、前記スピネルフェライト相はCa、Fe、Co及びMnを含み、前記元素の合計量を100at%とした場合、

Ca:0at%超10at%以下、

Fe:80at%以上90at%以下、

Co:2at%以上15at%以下、及び

Mn:0at%超5at%以下、

の構成比率であることを特徴とするフェライト仮焼体。 - 請求項1~7のいずれかに記載のフェライト仮焼体において、前記フェライト相のCa、R、A、Fe及びCoの合計量を100at%とした場合、

Ca:2.0at%以上6.5at%以下、

R:2.0at%以上6.5at%以下、

A:0at%以上2at%以下、

Fe:83at%以上92at%以下、及び

Co:1.5at%以上6.5%以下、

の構成比率であることを特徴とするフェライト仮焼体。 - 請求項1~8のいずれかに記載のロータリーキルンにより仮焼されたフェライト仮焼体の粉砕粉末を成形して成形体を得る成形工程と、前記成形体を焼成して焼結体を得る焼成工程と、を含むフェライト焼結磁石の製造方法。

- 請求項9に記載のフェライト焼結磁石の製造方法において、

前記仮焼体は1250℃以上1350℃以下の温度で仮焼されることを特徴とするフェライト焼結磁石の製造方法。 - 請求項10に記載のフェライト焼結磁石の製造方法において、

前記仮焼体は1280℃以上1330℃以下の温度で仮焼されることを特徴とするフェライト焼結磁石の製造方法。 - 請求項11に記載のフェライト焼結磁石の製造方法において、

前記仮焼体は1290℃以上1320℃以下の温度で仮焼されることを特徴とするフェライト焼結磁石の製造方法。 - 請求項9~12のいずれかに記載のフェライト焼結磁石の製造方法において、

前記成形工程前の前記フェライト仮焼体に、前記フェライト仮焼体100質量%に対して0質量%を超え1.5質量%以下のSiO2を添加する工程をさらに含むことを特徴とするフェライト焼結磁石の製造方法。 - 請求項9~13のいずれかに記載のフェライト焼結磁石の製造方法において、

前記成形工程前の前記フェライト仮焼体に、前記フェライト仮焼体100質量%に対してCaO換算で0質量%を超え1.5質量%以下のCaCO3を添加する工程をさらに含むことを特徴とするフェライト焼結磁石の製造方法。 - 請求項9~14のいずれかに記載のフェライト焼結磁石の製造方法において、

前記成形工程前の前記フェライト仮焼体に、前記フェライト仮焼体100質量%に対して2質量%以下のCr2O3を添加する工程をさらに含むことを特徴とするフェライト焼結磁石の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210276120.9A CN115124336A (zh) | 2021-03-26 | 2022-03-21 | 铁氧体预烧体和铁氧体烧结磁体的制造方法 |

| CN202411525062.4A CN119263802A (zh) | 2021-03-26 | 2022-03-21 | 铁氧体预烧体和铁氧体烧结磁体的制造方法 |

| KR1020220035785A KR102587856B1 (ko) | 2021-03-26 | 2022-03-23 | 페라이트 가소체 및 페라이트 소결 자석의 제조 방법 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021052503 | 2021-03-26 | ||

| JP2021052503 | 2021-03-26 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022151652A JP2022151652A (ja) | 2022-10-07 |

| JP7639733B2 true JP7639733B2 (ja) | 2025-03-05 |

Family

ID=83465321

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022026267A Active JP7639733B2 (ja) | 2021-03-26 | 2022-02-23 | フェライト仮焼体およびフェライト焼結磁石の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7639733B2 (ja) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002313618A (ja) | 2001-02-07 | 2002-10-25 | Sumitomo Special Metals Co Ltd | 永久磁石、およびその製造方法 |

| WO2007077811A1 (ja) | 2005-12-28 | 2007-07-12 | Hitachi Metals, Ltd. | 酸化物磁性材料 |

| JP2008311535A (ja) | 2007-06-15 | 2008-12-25 | Tdk Corp | フェライト焼結磁石の製造方法及びフェライト焼結磁石 |

| WO2011111756A1 (ja) | 2010-03-10 | 2011-09-15 | 日立金属株式会社 | フェライト焼結磁石及びその製造方法 |

| JP2020155609A (ja) | 2019-03-20 | 2020-09-24 | 日立金属株式会社 | フェライト焼結磁石の製造方法 |

-

2022

- 2022-02-23 JP JP2022026267A patent/JP7639733B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002313618A (ja) | 2001-02-07 | 2002-10-25 | Sumitomo Special Metals Co Ltd | 永久磁石、およびその製造方法 |

| WO2007077811A1 (ja) | 2005-12-28 | 2007-07-12 | Hitachi Metals, Ltd. | 酸化物磁性材料 |

| JP2008311535A (ja) | 2007-06-15 | 2008-12-25 | Tdk Corp | フェライト焼結磁石の製造方法及びフェライト焼結磁石 |

| WO2011111756A1 (ja) | 2010-03-10 | 2011-09-15 | 日立金属株式会社 | フェライト焼結磁石及びその製造方法 |

| JP2020155609A (ja) | 2019-03-20 | 2020-09-24 | 日立金属株式会社 | フェライト焼結磁石の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022151652A (ja) | 2022-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102166901B1 (ko) | 페라이트 소결 자석 | |

| KR101836964B1 (ko) | 페라이트 하소체, 페라이트 소결 자석의 제조 방법 및 페라이트 소결 자석 | |

| WO2011001831A1 (ja) | フェライト焼結磁石の製造方法及びフェライト焼結磁石 | |

| JP7247467B2 (ja) | フェライト焼結磁石の製造方法及びフェライト焼結磁石 | |

| JP6860285B2 (ja) | Ca−La−Co系フェライト焼結磁石の製造方法及びCa−La−Co系フェライト焼結磁石 | |

| JP2018030751A (ja) | フェライト化合物 | |

| JPWO2018216594A1 (ja) | フェライト焼結磁石 | |

| KR102281215B1 (ko) | 페라이트 가소체, 페라이트 소결 자석 및 그 제조 방법 | |

| JP7238917B2 (ja) | フェライト仮焼体粉末及びフェライト焼結磁石の製造方法 | |

| JP2020155609A (ja) | フェライト焼結磁石の製造方法 | |

| JP7639733B2 (ja) | フェライト仮焼体およびフェライト焼結磁石の製造方法 | |

| JP6927404B1 (ja) | フェライト仮焼体、フェライト焼結磁石及びその製造方法 | |

| JP7468009B2 (ja) | フェライト仮焼体、フェライト焼結磁石及びその製造方法 | |

| KR102587856B1 (ko) | 페라이트 가소체 및 페라이트 소결 자석의 제조 방법 | |

| JP7287371B2 (ja) | フェライト仮焼体、フェライト焼結磁石及びその製造方法 | |

| JP7468045B2 (ja) | フェライト仮焼体粉末、フェライト焼結磁石及びその製造方法 | |

| JP7508967B2 (ja) | フェライト仮焼体、フェライト焼結磁石及びその製造方法 | |

| KR102386512B1 (ko) | 하소 페라이트, 및 페라이트 소결 자석 및 그 제조 방법 | |

| JP2024126609A (ja) | フェライト仮焼体、フェライト焼結磁石及びフェライト焼結磁石の製造方法 | |

| JP7396137B2 (ja) | フェライト仮焼体、フェライト焼結磁石及びその製造方法 | |

| JP2024122839A (ja) | フェライト仮焼体、フェライト焼結磁石及びフェライト焼結磁石の製造方法 | |

| JP2025033920A (ja) | フェライト焼結磁石及びフェライト焼結磁石の製造方法 | |

| JP2022151842A (ja) | フェライト焼結磁石の製造方法 | |

| JP2024052568A (ja) | フェライト焼結磁石の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240115 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240808 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240903 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241017 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250121 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250203 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7639733 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |