JP7635258B2 - 精製装置 - Google Patents

精製装置 Download PDFInfo

- Publication number

- JP7635258B2 JP7635258B2 JP2022563802A JP2022563802A JP7635258B2 JP 7635258 B2 JP7635258 B2 JP 7635258B2 JP 2022563802 A JP2022563802 A JP 2022563802A JP 2022563802 A JP2022563802 A JP 2022563802A JP 7635258 B2 JP7635258 B2 JP 7635258B2

- Authority

- JP

- Japan

- Prior art keywords

- tank

- line

- mother liquor

- crystallization

- slurry

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/42—Separation; Purification; Stabilisation; Use of additives

- C07C51/43—Separation; Purification; Stabilisation; Use of additives by change of the physical state, e.g. crystallisation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D21/00—Separation of suspended solid particles from liquids by sedimentation

- B01D21/26—Separation of sediment aided by centrifugal force or centripetal force

- B01D21/262—Separation of sediment aided by centrifugal force or centripetal force by using a centrifuge

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D9/00—Crystallisation

- B01D9/0004—Crystallisation cooling by heat exchange

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D9/00—Crystallisation

- B01D9/0004—Crystallisation cooling by heat exchange

- B01D9/0013—Crystallisation cooling by heat exchange by indirect heat exchange

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D9/00—Crystallisation

- B01D9/004—Fractional crystallisation; Fractionating or rectifying columns

- B01D9/0045—Washing of crystals, e.g. in wash columns

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D9/00—Crystallisation

- B01D9/0059—General arrangements of crystallisation plant, e.g. flow sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D9/00—Crystallisation

- B01D9/02—Crystallisation from solutions

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07B—GENERAL METHODS OF ORGANIC CHEMISTRY; APPARATUS THEREFOR

- C07B63/00—Purification; Separation; Stabilisation; Use of additives

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C57/00—Unsaturated compounds having carboxyl groups bound to acyclic carbon atoms

- C07C57/02—Unsaturated compounds having carboxyl groups bound to acyclic carbon atoms with only carbon-to-carbon double bonds as unsaturation

- C07C57/03—Monocarboxylic acids

- C07C57/04—Acrylic acid; Methacrylic acid

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

なお、以下において記載する本発明の個々の好ましい形態を2つ以上組み合わせたものもまた、本発明の好ましい形態である。

また、下流の槽から1つ上流の槽へスラリーを送液するラインのうち、少なくともN-1番目の槽からN番目の槽へスラリーを送液するラインは固液分離装置を介して1つ上流の槽へスラリーを送液するラインであることが好ましい。

母液を晶析装置に返送するラインは、少なくともN番目の槽に接続されているが、更に下流の槽に接続されていてもよい。また、母液の一部を再度洗浄カラムに戻すラインを有していてもよい。

本明細書中、(メタ)アクリル酸は、アクリル酸及び/又はメタクリル酸である。

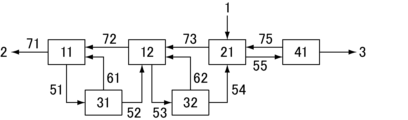

図1は、晶析装置として1つの晶析槽と1つの熟成槽とを有する装置であり、晶析槽に1つ上流の槽である熟成槽から直接母液を送液するラインが設置され、最下流の槽である晶析槽から残渣(母液)を直接排出するラインが設置されている。

精製装置に供される化合物の溶液1は熟成槽21に導入される。冷却機構が設置された晶析槽11で冷却され、析出した結晶を含むスラリーはライン51で固液分離装置31に送られる。固液分離装置31ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン52で隣の熟成槽21に送られ、母液はライン61で晶析槽11に戻される。また晶析槽11からライン71で精製装置外へ残渣2が排出され、晶析槽11の液面が調整される。熟成槽21で結晶を成長させた後、結晶スラリーはライン53で機械式洗浄カラム41に送液される。また熟成槽21の液面調整のため、熟成槽21から晶析槽11へライン72を通して母液が直接送られる。

機械式洗浄カラム41内では、ピストンにより結晶が押し固められて結晶ベッドが形成される。そしてカラムの下部で結晶ベッドの削り取り、循環液への懸濁、加熱融解が行われる。得られた融解液を含む循環液の一部は高純度の化合物3として搬出される。残りの循環液の一部(洗浄液)は機械式洗浄カラム41に戻され、結晶ベッドと向流接触させて結晶が洗浄される。また、母液を晶析装置に返送するライン75を通して洗浄カラム内の母液は熟成槽21に返送される。このようにして化合物の精製が行われ、高純度の化合物が得られる。

晶析槽11は、槽11Aと槽外の冷却機構11Bとで構成され、ライン111、121で繋がっている。槽11Aからライン111で冷却機構11Bに送られた化合物の溶液(又は化合物の結晶を含むスラリー)は、冷却機構11Bで冷却され、析出した結晶を含むスラリーはライン121で槽11Aに送られる。槽11Aから化合物の結晶を含むスラリーの一部はライン111で冷却機構11Bに送られ、残りはライン51で固液分離装置31に送液される。

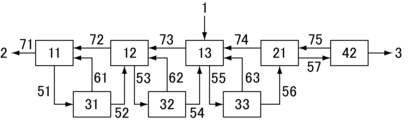

精製装置に供される化合物の溶液1は晶析槽12に導入される。

晶析槽11は、槽11Aと槽外の冷却機構11Bとで構成され、ライン111、121で繋がっている。槽11Aからライン111で冷却機構11Bに送られた化合物の溶液(又は化合物の結晶を含むスラリー)は、冷却機構11Bで冷却され、析出した結晶を含むスラリーはライン121で槽11Aに送られる。槽11Aから化合物の結晶を含むスラリーの一部はライン111で冷却機構11Bに送られ、残りはライン51で固液分離装置31に送液される。

晶析槽12も同様に槽12Aと槽外の冷却機構12Bとで構成され、ライン112、122で繋がっている。槽12Aから化合物の結晶を含むスラリーの一部はライン112で冷却機構12Bに送られ、ライン122で槽12Aに返送される。

結晶スラリーは晶析槽12からライン53で液圧式洗浄カラム42に送液される。液圧式洗浄カラム42下部では機械的機構(スクレーパー)により結晶ベッドが削り取られ、循環液に懸濁させながら抜き出されて加熱融解され、得られた融解液を含む循環液の一部は高純度の化合物3として搬出される。残りの循環液の一部(洗浄液)は液圧式洗浄カラム42に戻され、結晶ベッドと向流接触させて結晶が洗浄される。

冷却機構が設置された晶析槽11で冷却され、析出した結晶を含むスラリーはライン51で固液分離装置31に送られる。固液分離装置31ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン52で隣の晶析槽12に送られ、母液はライン61で晶析槽11に戻される。また、晶析槽11からライン71で精製装置外へ残渣2が排出され、晶析槽11の液面が調整される。晶析槽12においても晶析槽11と同様の操作が行われ、晶析槽12からライン53で結晶を含むスラリーが固液分離装置32に送液される。固液分離装置32ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン54で隣の熟成槽21に送られ、母液はライン62で晶析槽12に戻される。また晶析槽12の液面調整のため、晶析槽12から晶析槽11へライン72を通して母液が直接送られる。熟成槽21で結晶を成長させた後、結晶スラリーはライン55で機械式洗浄カラム41に送液される。また熟成槽21の液面調整のため、熟成槽21と晶析槽12とをつなぐライン73を通して母液が直接熟成槽21から晶析槽12に送液される。

精製装置に供される化合物の溶液1は晶析槽13に導入される。最下流から2番目の槽である晶析槽12からライン53で結晶を含むスラリーが固液分離装置32に送液される。固液分離装置32ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン54で隣の晶析槽13に送られ、母液はライン62で晶析槽12に戻される。また晶析槽12の液面調整のため、晶析槽12から晶析槽11へライン72を通して母液が直接送られる。晶析槽13においても晶析槽12と同様の操作が行われ、晶析槽13からライン55で結晶を含むスラリーが固液分離装置33に送液される。固液分離装置33ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン56で隣の熟成槽21に送られ、母液はライン63で晶析槽13に戻される。また晶析槽13の液面調整のため、晶析槽13から晶析槽12へライン73を通して母液が直接送られる。熟成槽21で結晶を成長させた後、結晶スラリーはライン57で液圧式洗浄カラム42に送液される。また熟成槽21の液面調整のため、熟成槽21と晶析槽13とをつなぐライン74を通して母液が直接熟成槽21から晶析槽13に送液される。

液圧式洗浄カラム42下部では機械的機構(スクレーパー)により結晶ベッドが削り取られ、循環液に懸濁させながら抜き出されて加熱融解され、得られた融解液を含む循環液の一部は高純度の化合物3として搬出される。残りの循環液の一部(洗浄液)は液圧式洗浄カラム42に戻され、結晶ベッドと向流接触させて結晶が洗浄される。

図6の晶析槽11には、直接残渣を排出するラインに代えて、晶析槽内のスラリーから残渣を分離するための固液分離装置33が設置され、晶析槽11から取り出したスラリーがライン81で固液分離装置33に送られ、固液分離装置33で分離された残渣2が精製装置外へ排出され、残りの結晶は晶析槽11に戻され、晶析槽11の液面が調整される。

晶析槽12には、晶析槽11に直接母液を送液するラインに代えて、固液分離装置34が設置され、晶析槽12から取り出したスラリーがライン83で固液分離装置34に送られ、固液分離装置34で分離された母液が液面調整のために晶析槽11へ送られ、残りの結晶は晶析槽12に戻される。

熟成槽21には、晶析槽12に直接母液を送液するラインに代えて、固液分離装置35が設置され、熟成槽21から取り出したスラリーがライン85で固液分離装置35に送られ、固液分離装置35で分離された母液が液面調整のために晶析槽12へ送られ、残りの結晶は熟成槽21に戻される。

洗浄カラム43は液圧式であり、結晶ベッドを削り取るための機械的機構を有さないものである。

図7の装置では、晶析槽11で冷却され、析出した結晶を含むスラリーはライン51で固液分離装置31に送られる。固液分離装置31ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン52で隣の晶析槽12に送られる。固液分離装置31で分離された母液のうち一部はライン61で晶析槽11に戻され、残部はライン61に接続された追加ライン101で精製装置外へ排出される。

また晶析槽12で冷却され、析出した結晶を含むスラリーはライン53で固液分離装置32に送られる。固液分離装置32ではスラリーが母液と濃縮された結晶スラリーとに分離され、濃縮された結晶スラリーはライン54で隣の熟成槽21に送られる。固液分離装置32で分離された母液のうち一部はライン62で晶析槽12に戻され、残部はライン62に接続された追加ライン102で晶析槽11に送られる。

図7の精製装置では、ライン51→固液分離装置31→ライン61、101が図6の装置におけるライン81→固液分離装置33→ライン82、91に対応し、固液分離装置33を設置する代わりに、上流の槽へスラリーを送液するラインに設けられている固液分離装置31を共用することで機器点数を減らしている。同様に、ライン53→固液分離装置32→ライン62、102が図6の装置におけるライン83→固液分離装置34→ライン84、92に対応し、固液分離装置34を設置する代わりに、上流の槽へスラリーを送液するラインに設けられている固液分離装置32を共用することで機器点数を減らしている。

図8の装置では、晶析槽11は、槽11Aと槽外の冷却機構11Bとで構成され、ライン111、121で繋がっている。槽11Aからライン111で冷却機構11Bに送られた化合物の溶液(又は化合物の結晶を含むスラリー)は、冷却機構11Bで冷却され、析出した結晶を含むスラリーはライン121で槽11Aに送られる。槽11Aから化合物の結晶を含むスラリーの一部はライン111で冷却機構11Bに送られ、残りはライン51で固液分離装置31に送液される。

晶析槽12も同様に槽12Aと槽外の冷却機構12Bとで構成され、ライン112、122で繋がっている。槽12Aから化合物の結晶を含むスラリーの一部はライン112で冷却機構12Bに送られ、残りはライン53で固液分離装置32に送液される。

図8の装置では、図7の装置の、熟成槽21から固液分離装置35を介して母液を晶析槽12へ送るラインに代えて、熟成槽21から母液を直接槽12Aに送るライン73を有する。

2:残渣

3:高純度の化合物

11~13:冷却機構を有する晶析槽

11A、12A:槽

11B、12B:冷却機構

21:熟成槽

31~35:固液分離装置

41:機械式洗浄カラム

42:液圧式洗浄カラム(結晶ベッドを削り取るための機械的機構を有するもの)

43:液圧式洗浄カラム(結晶ベッドを削り取るための機械的機構を有さないもの)

51~57:下流の槽から上流の槽又は洗浄カラムへスラリー(又は結晶)を送液するライン

61~63: スラリーから固液分離装置で分離した母液を元の槽へ戻すライン

71:最下流の槽から残渣(母液)を直接精製装置外へ排出するライン

72~74:上流の槽から1つ下流の槽へ母液を直接送液するライン

75:洗浄カラムから母液を晶析装置に返送するライン

81~86:槽から取り出したスラリーから固液分離装置で結晶を分離し、元の槽に戻すライン

91:槽から取り出したスラリーから固液分離装置で分離した残渣(母液)を精製装置外へ排出するライン

92、93:槽から取り出したスラリーから固液分離装置で分離した母液を1つ下流の槽へ送液するライン

101:最下流の槽から取り出したスラリーから固液分離装置で分離した母液の一部を精製装置外へ排出するための追加ライン

102:2番目の槽から取り出したスラリーから固液分離装置で分離した母液の一部を最下流の槽へ送液するための追加ライン

111、121、112、122:槽の内容物を槽外で冷却する形式の晶析槽の槽と冷却機構とをつなぐライン

Claims (9)

- 化合物の溶液を冷却して結晶を析出させる結晶生成部を有する晶析装置と、化合物の結晶を強制的に搬送する洗浄カラムとを有する化合物の精製装置であって、

該洗浄カラムは、ピストンにて結晶を押し固めて結晶ベッドの形成/搬送を行う機械式洗浄カラム、又は、ポンプにてカラムにスラリーを送液し、カラム内に配置されたフィルターから母液を抜き出すことでベッドの形成/搬送を行う液圧式洗浄カラムのいずれかであり、

該晶析装置はN個(N≧2)の槽を有し、スラリーの流れが向かう方向を上流側として1番目の槽を下流、N番目の槽を上流として直列に接続されており、少なくとも1番目の槽は冷却機構を備えた晶析槽であり、2番目以降の槽は晶析槽または熟成槽であり、

少なくとも1つの槽に化合物を含む被精製液を精製装置外から供給するラインを有し、

該洗浄カラムは、製品を搬出するライン、母液を該晶析装置に返送するラインを有し、該晶析装置に返送するラインは少なくともN番目の槽に接続されており、

該晶析装置は、N番目の槽から該洗浄カラムへスラリーを供給するライン、下流の槽から1つ上流の槽へスラリーを送液するライン、及び、1~N-1番目の各槽に上流の槽から母液を送液するラインを有し、

晶析装置に含まれる1~N-1番目の槽の全てが、固液分離装置を介して1つ上流の槽へスラリーを送液するラインと、該固液分離装置から排出された母液の少なくとも一部を元の槽へと返送するラインとを有し、

下流の槽から上流の槽へスラリーを送液するライン中に設けられている固液分離装置のうち少なくとも1つは、母液を元の槽へ返送するラインに加えて母液を送液する1本以上の追加ラインを有し、該追加ラインは元の槽に対して下流の槽及び/又は精製装置外へ接続されており、

該1~N-1番目の各槽に上流の槽から母液を送液するラインは、1つ上流の槽から母液を直接送液するライン及び1つ上流の槽から固液分離装置を介して母液を送液するラインのいずれか少なくとも1つを含み、

更に精製装置外へ母液を送液するラインを有することを特徴とする精製装置。 - 前記1~N-1番目の各槽に上流の槽から母液を送液するラインのうち、少なくとも1つは1つ上流の槽から固液分離装置を介して母液を送液するラインであることを特徴とする請求項1に記載の精製装置。

- 前記晶析装置に含まれる1~N-1番目の槽の少なくとも1つは、1つ上流の槽から母液を直接送液するラインを有することを特徴とする請求項1又は2に記載の精製装置。

- 前記晶析装置に含まれる1番目の槽から母液を精製装置外へ固液分離装置を介して送液するラインを有することを特徴とする請求項1~3のいずれかに記載の精製装置。

- 前記冷却機構は、前記槽の内容物を槽外で冷却する形式であることを特徴とする請求項1~4のいずれかに記載の精製装置。

- 前記洗浄カラムは、結晶ベッドを削りとるための機械的機構を有することを特徴とする請求項1~5のいずれかに記載の精製装置。

- 前記洗浄カラムは、結晶ベッドを削りとるための機械的機構を有さないことを特徴とする請求項1~5のいずれかに記載の精製装置。

- 前記化合物は(メタ)アクリル酸であることを特徴とする請求項1~7のいずれかに記載の精製装置。

- 前記晶析装置の、下流の槽から1つ上流の槽へスラリーを送液するラインのうち、少なくともN-1番目の槽からN番目の槽へスラリーを送液するラインは固液分離装置を介して1つ上流の槽へスラリーを送液するラインであり、

該N-1番目の槽からN番目の槽にスラリーを送液するラインに設けられている固液分離装置がバスケット型遠心分離機、またはデカンタ型遠心分離機であることを特徴とする請求項1~8のいずれかに記載の精製装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020193566 | 2020-11-20 | ||

| JP2020193566 | 2020-11-20 | ||

| PCT/JP2021/042245 WO2022107812A1 (ja) | 2020-11-20 | 2021-11-17 | 精製装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2022107812A1 JPWO2022107812A1 (ja) | 2022-05-27 |

| JP7635258B2 true JP7635258B2 (ja) | 2025-02-25 |

Family

ID=81708956

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022563802A Active JP7635258B2 (ja) | 2020-11-20 | 2021-11-17 | 精製装置 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20240010600A1 (ja) |

| EP (1) | EP4249095A4 (ja) |

| JP (1) | JP7635258B2 (ja) |

| KR (1) | KR20230109681A (ja) |

| CN (1) | CN116457331A (ja) |

| TW (1) | TWI891943B (ja) |

| WO (1) | WO2022107812A1 (ja) |

| ZA (1) | ZA202305911B (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20250028694A (ko) | 2023-08-22 | 2025-03-04 | 주식회사 엘지에너지솔루션 | 전지 모듈 및 이를 포함하는 전지팩 |

| CN117229245B (zh) * | 2023-09-18 | 2025-07-04 | 西安国康瑞金制药有限公司 | 一种科立内酯二醇的纯化方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002114718A (ja) | 2000-10-02 | 2002-04-16 | Kobe Steel Ltd | 2,6−ジメチルナフタレンの製造方法 |

| JP2002370002A (ja) | 2001-04-27 | 2002-12-24 | Korporam Bv | 多段向流結晶化装置 |

| JP2004203713A (ja) | 2002-12-26 | 2004-07-22 | Mitani Sangyo Co Ltd | 高純度塩化アルミニウムの製造方法および高純度アルミニウムの製造装置 |

| JP2005232134A (ja) | 2004-02-23 | 2005-09-02 | Mitsubishi Chemicals Corp | ビスフェノールaの製造方法 |

| JP2013184948A (ja) | 2012-03-09 | 2013-09-19 | Hitachi Ltd | 粗製芳香族ジカルボン酸の精製方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3872009A (en) | 1971-06-25 | 1975-03-18 | Henricus Alexis Corne Thijssen | Apparatus for the separation and treatment of solid particles from a liquid suspension |

| ZA792809B (en) * | 1978-06-23 | 1980-06-25 | Douwe Egberts Tabaksfab | Continuous packed bed wash column |

| GB2082081B (en) * | 1980-07-24 | 1984-04-26 | Douwe Egberts Tabaksfab | Process for countercurrent crystallization with recirculation |

| NL8200075A (nl) * | 1982-01-11 | 1983-08-01 | Tno | Werkwijze voor het continu gedeeltelijk kristaliseren en het scheiden van een vloeibaar mengsel en een inrichting voor het uitvoeren van deze werkwijze. |

| JPS5966305A (ja) | 1982-10-05 | 1984-04-14 | Tsukishima Kikai Co Ltd | 向流式溶融物冷却精製法 |

| US4557741A (en) * | 1984-02-13 | 1985-12-10 | Grasso's Koniklyke Machine Fabriekon N.V. | Gradient column freeze concentration system |

| US4787985A (en) * | 1987-08-25 | 1988-11-29 | Grenco Process Technology B.V. | Multi-stage purification unit process |

| GB2262052B (en) * | 1991-12-03 | 1995-07-12 | Shell Int Research | Process for the treatment of a waste water stream |

| JPH0691103A (ja) | 1992-09-14 | 1994-04-05 | Tsukishima Kikai Co Ltd | 向流式溶融物冷却精製装置とその方法 |

| JP4960562B2 (ja) | 2000-04-11 | 2012-06-27 | ビーエーエスエフ ソシエタス・ヨーロピア | 粗製アクリル酸溶融物の精製法 |

| NL1019862C2 (nl) | 2002-01-30 | 2003-07-31 | Tno | Werkwijze en inrichting voor het verwerken van een suspensie. |

| DE102006039203B4 (de) | 2006-08-22 | 2014-06-18 | Evonik Degussa Gmbh | Verfahren zur Herstellung von durch Kristallisation gereinigter Acrylsäure aus Hydroxypropionsäure sowie Vorrichtung dazu |

| CN201625434U (zh) * | 2009-12-30 | 2010-11-10 | 上海奎林化工有限公司 | 一种提纯设备 |

| EP2471585A1 (en) * | 2011-01-04 | 2012-07-04 | Nederlandse Organisatie voor toegepast- natuurwetenschappelijk onderzoek TNO | Apparatus and method for separating solid particles from a slurry |

| US9597609B2 (en) * | 2013-01-14 | 2017-03-21 | Sulzer Chemtech Ag | Multi-stage crystallisation process and apparatus to purify a compound |

| CN207085389U (zh) * | 2017-06-19 | 2018-03-13 | 日益和化工(苏州)有限公司 | 一种溶液结晶提纯装置 |

-

2021

- 2021-11-17 US US18/253,684 patent/US20240010600A1/en active Pending

- 2021-11-17 CN CN202180077924.XA patent/CN116457331A/zh active Pending

- 2021-11-17 EP EP21894686.1A patent/EP4249095A4/en active Pending

- 2021-11-17 WO PCT/JP2021/042245 patent/WO2022107812A1/ja not_active Ceased

- 2021-11-17 KR KR1020237020173A patent/KR20230109681A/ko active Pending

- 2021-11-17 JP JP2022563802A patent/JP7635258B2/ja active Active

- 2021-11-19 TW TW110143169A patent/TWI891943B/zh active

-

2023

- 2023-06-02 ZA ZA2023/05911A patent/ZA202305911B/en unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002114718A (ja) | 2000-10-02 | 2002-04-16 | Kobe Steel Ltd | 2,6−ジメチルナフタレンの製造方法 |

| JP2002370002A (ja) | 2001-04-27 | 2002-12-24 | Korporam Bv | 多段向流結晶化装置 |

| JP2004203713A (ja) | 2002-12-26 | 2004-07-22 | Mitani Sangyo Co Ltd | 高純度塩化アルミニウムの製造方法および高純度アルミニウムの製造装置 |

| JP2005232134A (ja) | 2004-02-23 | 2005-09-02 | Mitsubishi Chemicals Corp | ビスフェノールaの製造方法 |

| JP2013184948A (ja) | 2012-03-09 | 2013-09-19 | Hitachi Ltd | 粗製芳香族ジカルボン酸の精製方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20230109681A (ko) | 2023-07-20 |

| WO2022107812A1 (ja) | 2022-05-27 |

| US20240010600A1 (en) | 2024-01-11 |

| TWI891943B (zh) | 2025-08-01 |

| TW202227177A (zh) | 2022-07-16 |

| JPWO2022107812A1 (ja) | 2022-05-27 |

| EP4249095A4 (en) | 2024-11-20 |

| CN116457331A (zh) | 2023-07-18 |

| ZA202305911B (en) | 2024-10-30 |

| EP4249095A1 (en) | 2023-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100382122B1 (ko) | 고순도 테레프탈산의 제조방법 | |

| JP5708257B2 (ja) | メタクリル酸の晶析装置用スクレーパーユニット、晶析装置および晶析方法 | |

| JP7635258B2 (ja) | 精製装置 | |

| JP3731681B2 (ja) | 高純度テレフタル酸の製造方法 | |

| RU2599636C2 (ru) | Способ получения очищенной терефталевой кислоты | |

| JP7735309B2 (ja) | 化合物の精製方法 | |

| JP5008215B2 (ja) | 晶析方法および装置 | |

| JP2014503460A (ja) | リン酸の精製方法 | |

| NL8603314A (nl) | Werkwijze en inrichting voor het winnen van een zuivere stof uit een vloeibaar mengsel door kristallisatie. | |

| TWI899382B (zh) | (甲基)丙烯酸之純化方法 | |

| US20220356152A1 (en) | A process for purifying crude 4,4'-dichlorodiphenyl sulfone | |

| US20040250746A1 (en) | Ring crystallizer method and apparatus | |

| JP4188085B2 (ja) | 高濃縮過酸化水素を製造するための連続的方法、高濃縮過酸化水素およびその使用 | |

| JP5857730B2 (ja) | 遠心分離機、ビスフェノールaの製造方法 | |

| JP7717803B2 (ja) | 易重合性化合物の製造方法 | |

| JP7768984B2 (ja) | 易重合性化合物の製造方法 | |

| TWI899475B (zh) | 用於純化裝置之槽、純化裝置、化合物之製造方法及純化方法 | |

| CN113134250A (zh) | 多级转筒结晶器 | |

| JP7730364B2 (ja) | 精製装置 | |

| JP2022520198A (ja) | 4,4’-ジクロロジフェニルスルホキシドの精製方法 | |

| WO2022255366A1 (ja) | 精製装置に用いられる槽 | |

| JPH01168648A (ja) | ヘキサメチレンジアミンの精製法 | |

| JPH0794001B2 (ja) | 向流式溶融物冷却精製法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230501 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240806 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241002 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250204 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250212 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7635258 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |