JP7602968B2 - 接合構造、及び、接合方法 - Google Patents

接合構造、及び、接合方法 Download PDFInfo

- Publication number

- JP7602968B2 JP7602968B2 JP2021091495A JP2021091495A JP7602968B2 JP 7602968 B2 JP7602968 B2 JP 7602968B2 JP 2021091495 A JP2021091495 A JP 2021091495A JP 2021091495 A JP2021091495 A JP 2021091495A JP 7602968 B2 JP7602968 B2 JP 7602968B2

- Authority

- JP

- Japan

- Prior art keywords

- joined

- joint

- direction perpendicular

- mounting arms

- axial direction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005304 joining Methods 0.000 title claims description 22

- 238000000034 method Methods 0.000 title claims description 13

- 238000003466 welding Methods 0.000 claims description 16

- 230000000149 penetrating effect Effects 0.000 claims description 4

- 230000005489 elastic deformation Effects 0.000 claims description 3

- 230000002093 peripheral effect Effects 0.000 description 4

- 230000000694 effects Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000008602 contraction Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

Images

Landscapes

- Standing Axle, Rod, Or Tube Structures Coupled By Welding, Adhesion, Or Deposition (AREA)

- Mutual Connection Of Rods And Tubes (AREA)

Description

前記一方の接合される部材の一端部に接合部を形成し、該接合部は、その軸方向と直交する方向に貫通するとともに、前記一端部側が開口する取付孔を有し、該取付孔の外側に一対の取付腕部を対向して設け、

前記一対の取付腕部の一端部(2b)の内側部(2c)の形状を円弧状又は前記一端部から本体側に向かう程拡径するテーパー状に形成し、前記取付腕部間を相互に離間させつつ対向させ、

前記接合部における軸方向と直交する方向の最外径は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より大きくし、

前記一対の取付腕部における一端間相互の距離は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より小さくし、

他方の接合される部材における一方の接合される部材の軸芯と直交する方向の最大外径を含まない一部は前記接合部で覆われず、

前記他方の接合される部材に前記接合部を押し当てた際に、前記取付腕部の一端部間が相互に拡がるように弾性変形するとともに、復元力により前記一端部間の距離が縮まって、前記取付孔内に前記他方の管部材が収納された状態となり、

この収納状態において一方の接合される部材の一端部と、他方の接合される部材の側面との当接部を、溶接により接合したことを特徴とする接合構造である。

前記一方の接合される部材の一端部に接合部を形成し、該接合部は、その軸方向と直交する方向に貫通するとともに、前記一端部側が開口する取付孔を有し、該取付孔の外側に一対の取付腕部を対向して設け、

前記一対の取付腕部の一端部(2b)の内側部(2c)の形状を円弧状又は前記一端部から本体側に向かう程拡径するテーパー状に形成し、前記取付腕部間を相互に離間させつつ対向させ、

前記接合部における軸方向と直交する方向の最外径は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より大きくし、

前記一対の取付腕部における一端間相互の距離は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より小さくし、

他方の接合される部材における一方の接合される部材の軸芯と直交する方向の最大外径を含まない一部は前記接合部で覆われず、

前記他方の接合される部材に前記接合部を押し当てると、弾性変形により、前記取付腕部の一端部間が相互に拡がった後に、復元力により、前記一端部間の距離が縮まって、前記取付孔内に前記他方の管部材を収納し、

その後、一方の接合される部材の一端部と、他方の接合される部材の側面との当接部を、溶接により接合したことを特徴とする接合方法としてもよい。

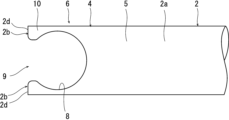

図1は、本発明における実施例1の接合構造1を示す斜視図で、接合構造1は、一方の接合される部材の一端部を、他方の接合される部材の外側面に接合する接合構造である。

上記実施例1においては、接合部4に本体連結部5を形成し、横断面形状を円形から四角形状に変形させる軸芯X-X方向と直交する方向の最外径を、本体部2a側から一端2d側に向かう程徐々に大きくなるようにし、管連結部6の横断面形状を四角形状としたが、本体連結部5と管連結部6の形状は、一方の管部材2の本体部2aと他方の管部材3の形状等に応じて任意に形成することができる。

本実施例3においては、図10に示すように、本体連結部5、管連結部6を、全て円管で構成し、取付孔8を軸芯X-X方向と直交する方向に貫通形成させ、取付腕部10の外側面にリブ11を形成して剛性を増すようにしたものである。

2 一方の管部材(一方の接合される部材)

2b 一端部

3 他方の管部材(他方の接合される部材)

4 接合部

8 取付孔

9 切り欠き

10 取付腕部

Claims (2)

- 一方の接合される部材の一端部に、他方の接合される部材の外側面に抱き込んで接合する接合構造であって、

前記一方の接合される部材の一端部に接合部を形成し、該接合部は、その軸方向と直交する方向に貫通するとともに、前記一端部側が開口する取付孔を有し、該取付孔の外側に一対の取付腕部を対向して設け、

前記一対の取付腕部の一端部(2b)の内側部(2c)の形状を円弧状又は前記一端部から本体側に向かう程拡径するテーパー状に形成し、前記取付腕部間を相互に離間させつつ対向させ、

前記接合部における軸方向と直交する方向の最外径は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より大きくし、

前記一対の取付腕部における一端間相互の距離は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より小さくし、

他方の接合される部材における一方の接合される部材の軸芯と直交する方向の最大外径を含まない一部は前記接合部で覆われず、

前記他方の接合される部材に前記接合部を押し当てた際に、前記取付腕部の一端部間が相互に拡がるように弾性変形するとともに、復元力により前記一端部間の距離が縮まって、前記取付孔内に前記他方の管部材が収納された状態となり、

この収納状態において一方の接合される部材の一端部と、他方の接合される部材の側面との当接部を、溶接により接合したことを特徴とする接合構造。 - 一方の接合される部材の一端部に、他方の接合される部材の外側面に抱き込んで接合する接合方法であって、

前記一方の接合される部材の一端部に接合部を形成し、該接合部は、その軸方向と直交する方向に貫通するとともに、前記一端部側が開口する取付孔を有し、該取付孔の外側に一対の取付腕部を対向して設け、

前記一対の取付腕部の一端部(2b)の内側部(2c)の形状を円弧状又は前記一端部から本体側に向かう程拡径するテーパー状に形成し、前記取付腕部間を相互に離間させつつ対向させ、

前記接合部における軸方向と直交する方向の最外径は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より大きくし、

前記一対の取付腕部における一端間相互の距離は、他方の接合される部材の接合部における軸方向と直交する方向の断面の最外径より小さくし、

他方の接合される部材における一方の接合される部材の軸芯と直交する方向の最大外径を含まない一部は前記接合部で覆われず、

前記他方の接合される部材に前記接合部を押し当てると、弾性変形により、前記取付腕部の一端部間が相互に拡がった後に、復元力により、前記一端部間の距離が縮まって、前記取付孔内に前記他方の管部材を収納し、

その後、一方の接合される部材の一端部と、他方の接合される部材の側面との当接部を、溶接により接合したことを特徴とする接合方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021091495A JP7602968B2 (ja) | 2021-05-31 | 2021-05-31 | 接合構造、及び、接合方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021091495A JP7602968B2 (ja) | 2021-05-31 | 2021-05-31 | 接合構造、及び、接合方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022183941A JP2022183941A (ja) | 2022-12-13 |

| JP7602968B2 true JP7602968B2 (ja) | 2024-12-19 |

Family

ID=84437618

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021091495A Active JP7602968B2 (ja) | 2021-05-31 | 2021-05-31 | 接合構造、及び、接合方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7602968B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11754201B2 (en) | 2021-07-28 | 2023-09-12 | Cytiva Us Llc | Tubing retainer |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20210003158A1 (en) | 2018-09-10 | 2021-01-07 | Willard Joseph Ramey | Friction clamp for tubular structures featuring lateral connectors |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS54154822U (ja) * | 1978-04-19 | 1979-10-27 | ||

| JPS5920010U (ja) * | 1982-07-29 | 1984-02-07 | 中央発条工業株式会社 | パイプ連結具 |

| US5042769A (en) * | 1990-08-02 | 1991-08-27 | Smed Ole E | Adjustable clip for hanging file holder systems |

| JP3341128B2 (ja) * | 1993-09-16 | 2002-11-05 | 本田技研工業株式会社 | T字・y字形結合構造および接合方法 |

| JPH0861327A (ja) * | 1994-08-19 | 1996-03-08 | Showa Alum Corp | アルミニウム製押出材同士の継手構造 |

-

2021

- 2021-05-31 JP JP2021091495A patent/JP7602968B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20210003158A1 (en) | 2018-09-10 | 2021-01-07 | Willard Joseph Ramey | Friction clamp for tubular structures featuring lateral connectors |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2022183941A (ja) | 2022-12-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5222305B2 (ja) | 段付きボールジョイントパイプクランプおよびその予め取り付ける構成部品 | |

| JP2009052539A (ja) | 排気管接続構造及び排気管接続方法 | |

| JP2004509304A (ja) | 内部スエージング式継手金具 | |

| RU2626846C1 (ru) | Соединительный элемент для разнородных материалов, сборная конструкция из разнородных материалов, способ изготовления сборного корпуса из разнородных материалов | |

| JP7602968B2 (ja) | 接合構造、及び、接合方法 | |

| US20170074220A1 (en) | Muffler | |

| JP2018128041A (ja) | シャフトとヨークの組立体 | |

| JPH0755075A (ja) | 薄肉金属管に取り付け可能なフランジリングおよびその固定方法 | |

| US11231133B2 (en) | Tube fitting and tube fitting structure | |

| JP4280650B2 (ja) | 十字継手 | |

| JPH10113769A (ja) | 管溶接用インサート金具及びこれを使用してなる管溶接構造 | |

| JP2008073739A (ja) | 金属管の成形方法、管材に管継手を取り付ける方法、及び管継手を用いた継手方法 | |

| JP5604045B2 (ja) | 自動車の排気系消音器及びその製造方法 | |

| JP7345823B2 (ja) | パイプと継手との接続構造 | |

| JP7116140B2 (ja) | 排気管及び排気管の製造方法 | |

| JP3207246B2 (ja) | 金属配管の結合方法およびその結合構造 | |

| JP7246838B2 (ja) | かしめ接合構造およびかしめ接合方法 | |

| JP2007120581A (ja) | 管体の接続構造。 | |

| JP7364549B2 (ja) | 排気管 | |

| JPH075348Y2 (ja) | ホースアセンブリ用継手金具 | |

| JP2018176555A (ja) | 熱可塑性樹脂の溶着方法 | |

| JP3240233B2 (ja) | パイプの溶接方法及びパイプの溶接構造 | |

| JP2005016235A (ja) | セグメントの連結部構造 | |

| CN120231646A (zh) | 消音器的制造方法 | |

| JPH04296285A (ja) | ホース継手 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240122 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240123 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240730 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240806 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240916 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20241119 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20241209 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7602968 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |