JP7501552B2 - ポリブチレンテレフタレートの製造方法 - Google Patents

ポリブチレンテレフタレートの製造方法 Download PDFInfo

- Publication number

- JP7501552B2 JP7501552B2 JP2022012059A JP2022012059A JP7501552B2 JP 7501552 B2 JP7501552 B2 JP 7501552B2 JP 2022012059 A JP2022012059 A JP 2022012059A JP 2022012059 A JP2022012059 A JP 2022012059A JP 7501552 B2 JP7501552 B2 JP 7501552B2

- Authority

- JP

- Japan

- Prior art keywords

- pbt

- producing

- acid

- polybutylene terephthalate

- ppm

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229920001707 polybutylene terephthalate Polymers 0.000 title claims description 146

- 238000004519 manufacturing process Methods 0.000 title claims description 49

- -1 polybutylene terephthalate Polymers 0.000 title claims description 39

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 claims description 141

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 claims description 100

- 239000002994 raw material Substances 0.000 claims description 38

- 238000000465 moulding Methods 0.000 claims description 27

- 150000001875 compounds Chemical class 0.000 claims description 23

- LPNBBFKOUUSUDB-UHFFFAOYSA-N p-toluic acid Chemical compound CC1=CC=C(C(O)=O)C=C1 LPNBBFKOUUSUDB-UHFFFAOYSA-N 0.000 claims description 22

- 229920005989 resin Polymers 0.000 claims description 21

- 239000011347 resin Substances 0.000 claims description 21

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 20

- 150000002009 diols Chemical class 0.000 claims description 14

- 239000008188 pellet Substances 0.000 claims description 14

- 125000002777 acetyl group Chemical group [H]C([H])([H])C(*)=O 0.000 claims description 12

- 238000001746 injection moulding Methods 0.000 claims description 12

- 239000000463 material Substances 0.000 claims description 12

- HUMNYLRZRPPJDN-KWCOIAHCSA-N benzaldehyde Chemical group O=[11CH]C1=CC=CC=C1 HUMNYLRZRPPJDN-KWCOIAHCSA-N 0.000 claims description 11

- 125000003944 tolyl group Chemical group 0.000 claims description 11

- GOUHYARYYWKXHS-UHFFFAOYSA-N 4-formylbenzoic acid Chemical compound OC(=O)C1=CC=C(C=O)C=C1 GOUHYARYYWKXHS-UHFFFAOYSA-N 0.000 claims description 8

- 238000004898 kneading Methods 0.000 claims description 8

- 239000012778 molding material Substances 0.000 claims description 4

- 238000000034 method Methods 0.000 description 33

- 239000000047 product Substances 0.000 description 33

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 26

- 235000019646 color tone Nutrition 0.000 description 24

- 239000003054 catalyst Substances 0.000 description 22

- 238000005886 esterification reaction Methods 0.000 description 22

- 229910052751 metal Inorganic materials 0.000 description 19

- 238000002425 crystallisation Methods 0.000 description 18

- 230000008025 crystallization Effects 0.000 description 18

- 239000002184 metal Substances 0.000 description 18

- 239000000243 solution Substances 0.000 description 18

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 17

- 238000006068 polycondensation reaction Methods 0.000 description 17

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 16

- 239000000835 fiber Substances 0.000 description 15

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 13

- 229910017052 cobalt Inorganic materials 0.000 description 12

- 239000010941 cobalt Substances 0.000 description 12

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 12

- 238000001816 cooling Methods 0.000 description 12

- 239000011572 manganese Substances 0.000 description 11

- 238000006243 chemical reaction Methods 0.000 description 10

- 238000004821 distillation Methods 0.000 description 10

- 229910052748 manganese Inorganic materials 0.000 description 10

- 229920000642 polymer Polymers 0.000 description 10

- 239000012763 reinforcing filler Substances 0.000 description 10

- 239000010936 titanium Substances 0.000 description 10

- 229910052719 titanium Inorganic materials 0.000 description 10

- 238000009835 boiling Methods 0.000 description 9

- 238000001125 extrusion Methods 0.000 description 9

- 230000000737 periodic effect Effects 0.000 description 9

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 8

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 8

- 230000006866 deterioration Effects 0.000 description 8

- 238000002844 melting Methods 0.000 description 8

- 230000008018 melting Effects 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 7

- 238000006116 polymerization reaction Methods 0.000 description 7

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 7

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 7

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 6

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 6

- 239000003795 chemical substances by application Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 6

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 6

- 239000000155 melt Substances 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 5

- 239000000654 additive Substances 0.000 description 5

- 230000007062 hydrolysis Effects 0.000 description 5

- QPFMBZIOSGYJDE-UHFFFAOYSA-N 1,1,2,2-tetrachloroethane Chemical compound ClC(Cl)C(Cl)Cl QPFMBZIOSGYJDE-UHFFFAOYSA-N 0.000 description 4

- URLKBWYHVLBVBO-UHFFFAOYSA-N Para-Xylene Chemical group CC1=CC=C(C)C=C1 URLKBWYHVLBVBO-UHFFFAOYSA-N 0.000 description 4

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 4

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- ADCOVFLJGNWWNZ-UHFFFAOYSA-N antimony trioxide Chemical compound O=[Sb]O[Sb]=O ADCOVFLJGNWWNZ-UHFFFAOYSA-N 0.000 description 4

- 238000013329 compounding Methods 0.000 description 4

- 230000007797 corrosion Effects 0.000 description 4

- 238000005260 corrosion Methods 0.000 description 4

- 150000002148 esters Chemical group 0.000 description 4

- 238000011156 evaluation Methods 0.000 description 4

- 230000002349 favourable effect Effects 0.000 description 4

- 239000003063 flame retardant Substances 0.000 description 4

- 238000006460 hydrolysis reaction Methods 0.000 description 4

- 239000011256 inorganic filler Substances 0.000 description 4

- 229910003475 inorganic filler Inorganic materials 0.000 description 4

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 4

- 150000003018 phosphorus compounds Chemical class 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- 239000012756 surface treatment agent Substances 0.000 description 4

- 150000003609 titanium compounds Chemical class 0.000 description 4

- FLVQOAUAIBIIGO-UHFFFAOYSA-N 4-hydroxybutyl acetate Chemical compound CC(=O)OCCCCO FLVQOAUAIBIIGO-UHFFFAOYSA-N 0.000 description 3

- WVDDGKGOMKODPV-UHFFFAOYSA-N Benzyl alcohol Chemical compound OCC1=CC=CC=C1 WVDDGKGOMKODPV-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical group OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 239000002253 acid Substances 0.000 description 3

- 229940058905 antimony compound for treatment of leishmaniasis and trypanosomiasis Drugs 0.000 description 3

- 150000001463 antimony compounds Chemical class 0.000 description 3

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 3

- YHWCPXVTRSHPNY-UHFFFAOYSA-N butan-1-olate;titanium(4+) Chemical compound [Ti+4].CCCC[O-].CCCC[O-].CCCC[O-].CCCC[O-] YHWCPXVTRSHPNY-UHFFFAOYSA-N 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 230000032050 esterification Effects 0.000 description 3

- 238000009616 inductively coupled plasma Methods 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 229910052749 magnesium Inorganic materials 0.000 description 3

- 239000011777 magnesium Substances 0.000 description 3

- 150000002681 magnesium compounds Chemical class 0.000 description 3

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 3

- 239000000347 magnesium hydroxide Substances 0.000 description 3

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 3

- 150000002736 metal compounds Chemical class 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 239000012046 mixed solvent Substances 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- UTOPWMOLSKOLTQ-UHFFFAOYSA-N octacosanoic acid Chemical compound CCCCCCCCCCCCCCCCCCCCCCCCCCCC(O)=O UTOPWMOLSKOLTQ-UHFFFAOYSA-N 0.000 description 3

- 230000000704 physical effect Effects 0.000 description 3

- 238000011084 recovery Methods 0.000 description 3

- 239000002002 slurry Substances 0.000 description 3

- 239000003381 stabilizer Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000005979 thermal decomposition reaction Methods 0.000 description 3

- 229920005992 thermoplastic resin Polymers 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 2

- FJKROLUGYXJWQN-UHFFFAOYSA-N 4-hydroxybenzoic acid Chemical compound OC(=O)C1=CC=C(O)C=C1 FJKROLUGYXJWQN-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- AEMRFAOFKBGASW-UHFFFAOYSA-N Glycolic acid Chemical compound OCC(O)=O AEMRFAOFKBGASW-UHFFFAOYSA-N 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- HEDRZPFGACZZDS-MICDWDOJSA-N Trichloro(2H)methane Chemical compound [2H]C(Cl)(Cl)Cl HEDRZPFGACZZDS-MICDWDOJSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 125000003172 aldehyde group Chemical group 0.000 description 2

- LJCFOYOSGPHIOO-UHFFFAOYSA-N antimony pentoxide Chemical compound O=[Sb](=O)O[Sb](=O)=O LJCFOYOSGPHIOO-UHFFFAOYSA-N 0.000 description 2

- 239000003963 antioxidant agent Substances 0.000 description 2

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 2

- QMKYBPDZANOJGF-UHFFFAOYSA-N benzene-1,3,5-tricarboxylic acid Chemical group OC(=O)C1=CC(C(O)=O)=CC(C(O)=O)=C1 QMKYBPDZANOJGF-UHFFFAOYSA-N 0.000 description 2

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 239000011575 calcium Substances 0.000 description 2

- 229910052791 calcium Inorganic materials 0.000 description 2

- 229940043430 calcium compound Drugs 0.000 description 2

- 150000001674 calcium compounds Chemical class 0.000 description 2

- 230000003197 catalytic effect Effects 0.000 description 2

- PFURGBBHAOXLIO-UHFFFAOYSA-N cyclohexane-1,2-diol Chemical compound OC1CCCCC1O PFURGBBHAOXLIO-UHFFFAOYSA-N 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000003795 desorption Methods 0.000 description 2

- WOZVHXUHUFLZGK-UHFFFAOYSA-N dimethyl terephthalate Chemical compound COC(=O)C1=CC=C(C(=O)OC)C=C1 WOZVHXUHUFLZGK-UHFFFAOYSA-N 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- LNTHITQWFMADLM-UHFFFAOYSA-N gallic acid Chemical group OC(=O)C1=CC(O)=C(O)C(O)=C1 LNTHITQWFMADLM-UHFFFAOYSA-N 0.000 description 2

- YBMRDBCBODYGJE-UHFFFAOYSA-N germanium dioxide Chemical compound O=[Ge]=O YBMRDBCBODYGJE-UHFFFAOYSA-N 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 238000005984 hydrogenation reaction Methods 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 239000012796 inorganic flame retardant Substances 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- JVTAAEKCZFNVCJ-UHFFFAOYSA-N lactic acid Chemical compound CC(O)C(O)=O JVTAAEKCZFNVCJ-UHFFFAOYSA-N 0.000 description 2

- UEGPKNKPLBYCNK-UHFFFAOYSA-L magnesium acetate Chemical compound [Mg+2].CC([O-])=O.CC([O-])=O UEGPKNKPLBYCNK-UHFFFAOYSA-L 0.000 description 2

- 239000011654 magnesium acetate Substances 0.000 description 2

- 229940069446 magnesium acetate Drugs 0.000 description 2

- 235000011285 magnesium acetate Nutrition 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000000691 measurement method Methods 0.000 description 2

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 2

- 239000010445 mica Substances 0.000 description 2

- 229910052618 mica group Inorganic materials 0.000 description 2

- 238000003541 multi-stage reaction Methods 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 2

- GLDOVTGHNKAZLK-UHFFFAOYSA-N octadecan-1-ol Chemical compound CCCCCCCCCCCCCCCCCCO GLDOVTGHNKAZLK-UHFFFAOYSA-N 0.000 description 2

- 150000002896 organic halogen compounds Chemical class 0.000 description 2

- WVDDGKGOMKODPV-ZQBYOMGUSA-N phenyl(114C)methanol Chemical compound O[14CH2]C1=CC=CC=C1 WVDDGKGOMKODPV-ZQBYOMGUSA-N 0.000 description 2

- 235000011007 phosphoric acid Nutrition 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920000137 polyphosphoric acid Polymers 0.000 description 2

- 238000000746 purification Methods 0.000 description 2

- CYIDZMCFTVVTJO-UHFFFAOYSA-N pyromellitic acid Chemical group OC(=O)C1=CC(C(O)=O)=C(C(O)=O)C=C1C(O)=O CYIDZMCFTVVTJO-UHFFFAOYSA-N 0.000 description 2

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 2

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical compound OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 description 2

- CZDYPVPMEAXLPK-UHFFFAOYSA-N tetramethylsilane Chemical compound C[Si](C)(C)C CZDYPVPMEAXLPK-UHFFFAOYSA-N 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 2

- 238000004448 titration Methods 0.000 description 2

- 238000005809 transesterification reaction Methods 0.000 description 2

- KQTIIICEAUMSDG-UHFFFAOYSA-N tricarballylic acid Chemical group OC(=O)CC(C(O)=O)CC(O)=O KQTIIICEAUMSDG-UHFFFAOYSA-N 0.000 description 2

- ARCGXLSVLAOJQL-UHFFFAOYSA-N trimellitic acid Chemical group OC(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 ARCGXLSVLAOJQL-UHFFFAOYSA-N 0.000 description 2

- HVLLSGMXQDNUAL-UHFFFAOYSA-N triphenyl phosphite Chemical compound C=1C=CC=CC=1OP(OC=1C=CC=CC=1)OC1=CC=CC=C1 HVLLSGMXQDNUAL-UHFFFAOYSA-N 0.000 description 2

- DNIAPMSPPWPWGF-VKHMYHEASA-N (+)-propylene glycol Chemical compound C[C@H](O)CO DNIAPMSPPWPWGF-VKHMYHEASA-N 0.000 description 1

- DNIAPMSPPWPWGF-GSVOUGTGSA-N (R)-(-)-Propylene glycol Chemical compound C[C@@H](O)CO DNIAPMSPPWPWGF-GSVOUGTGSA-N 0.000 description 1

- YPFDHNVEDLHUCE-UHFFFAOYSA-N 1,3-propanediol Substances OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 1

- PXGZQGDTEZPERC-UHFFFAOYSA-N 1,4-cyclohexanedicarboxylic acid Chemical compound OC(=O)C1CCC(C(O)=O)CC1 PXGZQGDTEZPERC-UHFFFAOYSA-N 0.000 description 1

- RTBFRGCFXZNCOE-UHFFFAOYSA-N 1-methylsulfonylpiperidin-4-one Chemical compound CS(=O)(=O)N1CCC(=O)CC1 RTBFRGCFXZNCOE-UHFFFAOYSA-N 0.000 description 1

- NICMVXRQHWVBAP-UHFFFAOYSA-N 2,6-ditert-butyl-4-octylphenol Chemical compound CCCCCCCCC1=CC(C(C)(C)C)=C(O)C(C(C)(C)C)=C1 NICMVXRQHWVBAP-UHFFFAOYSA-N 0.000 description 1

- DNUYOWCKBJFOGS-UHFFFAOYSA-N 2-[[10-(2,2-dicarboxyethyl)anthracen-9-yl]methyl]propanedioic acid Chemical compound C1=CC=C2C(CC(C(=O)O)C(O)=O)=C(C=CC=C3)C3=C(CC(C(O)=O)C(O)=O)C2=C1 DNUYOWCKBJFOGS-UHFFFAOYSA-N 0.000 description 1

- FGTYTUFKXYPTML-UHFFFAOYSA-N 2-benzoylbenzoic acid Chemical compound OC(=O)C1=CC=CC=C1C(=O)C1=CC=CC=C1 FGTYTUFKXYPTML-UHFFFAOYSA-N 0.000 description 1

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 1

- ZDFKSZDMHJHQHS-UHFFFAOYSA-N 2-tert-butylbenzoic acid Chemical compound CC(C)(C)C1=CC=CC=C1C(O)=O ZDFKSZDMHJHQHS-UHFFFAOYSA-N 0.000 description 1

- ROZXEONOGAWMSN-UHFFFAOYSA-N 3-(2-carboxyethylsulfanyl)pentadecanoic acid Chemical compound CCCCCCCCCCCCC(CC(O)=O)SCCC(O)=O ROZXEONOGAWMSN-UHFFFAOYSA-N 0.000 description 1

- VPWNQTHUCYMVMZ-UHFFFAOYSA-N 4,4'-sulfonyldiphenol Chemical compound C1=CC(O)=CC=C1S(=O)(=O)C1=CC=C(O)C=C1 VPWNQTHUCYMVMZ-UHFFFAOYSA-N 0.000 description 1

- QLIQIXIBZLTPGQ-UHFFFAOYSA-N 4-(2-hydroxyethoxy)benzoic acid Chemical compound OCCOC1=CC=C(C(O)=O)C=C1 QLIQIXIBZLTPGQ-UHFFFAOYSA-N 0.000 description 1

- WVDRSXGPQWNUBN-UHFFFAOYSA-N 4-(4-carboxyphenoxy)benzoic acid Chemical compound C1=CC(C(=O)O)=CC=C1OC1=CC=C(C(O)=O)C=C1 WVDRSXGPQWNUBN-UHFFFAOYSA-N 0.000 description 1

- NEQFBGHQPUXOFH-UHFFFAOYSA-N 4-(4-carboxyphenyl)benzoic acid Chemical compound C1=CC(C(=O)O)=CC=C1C1=CC=C(C(O)=O)C=C1 NEQFBGHQPUXOFH-UHFFFAOYSA-N 0.000 description 1

- 229940090248 4-hydroxybenzoic acid Drugs 0.000 description 1

- KAUQJMHLAFIZDU-UHFFFAOYSA-N 6-Hydroxy-2-naphthoic acid Chemical compound C1=C(O)C=CC2=CC(C(=O)O)=CC=C21 KAUQJMHLAFIZDU-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 1

- 241000251468 Actinopterygii Species 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonium chloride Substances [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 1

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 1

- 239000004114 Ammonium polyphosphate Substances 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- 239000005711 Benzoic acid Substances 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- GHKOFFNLGXMVNJ-UHFFFAOYSA-N Didodecyl thiobispropanoate Chemical compound CCCCCCCCCCCCOC(=O)CCSCCC(=O)OCCCCCCCCCCCC GHKOFFNLGXMVNJ-UHFFFAOYSA-N 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- 101000652226 Homo sapiens Suppressor of cytokine signaling 6 Proteins 0.000 description 1

- 239000004609 Impact Modifier Substances 0.000 description 1

- 239000004640 Melamine resin Substances 0.000 description 1

- ALQSHHUCVQOPAS-UHFFFAOYSA-N Pentane-1,5-diol Chemical compound OCCCCCO ALQSHHUCVQOPAS-UHFFFAOYSA-N 0.000 description 1

- JKIJEFPNVSHHEI-UHFFFAOYSA-N Phenol, 2,4-bis(1,1-dimethylethyl)-, phosphite (3:1) Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC=C1OP(OC=1C(=CC(=CC=1)C(C)(C)C)C(C)(C)C)OC1=CC=C(C(C)(C)C)C=C1C(C)(C)C JKIJEFPNVSHHEI-UHFFFAOYSA-N 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 229930182556 Polyacetal Natural products 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- XBDQKXXYIPTUBI-UHFFFAOYSA-M Propionate Chemical compound CCC([O-])=O XBDQKXXYIPTUBI-UHFFFAOYSA-M 0.000 description 1

- XBDQKXXYIPTUBI-UHFFFAOYSA-N Propionic acid Chemical compound CCC(O)=O XBDQKXXYIPTUBI-UHFFFAOYSA-N 0.000 description 1

- 239000012494 Quartz wool Substances 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 235000021355 Stearic acid Nutrition 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- 102100030530 Suppressor of cytokine signaling 6 Human genes 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical group CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 229910021536 Zeolite Inorganic materials 0.000 description 1

- XMUZQOKACOLCSS-UHFFFAOYSA-N [2-(hydroxymethyl)phenyl]methanol Chemical compound OCC1=CC=CC=C1CO XMUZQOKACOLCSS-UHFFFAOYSA-N 0.000 description 1

- KMNWCNNLFBCDJR-UHFFFAOYSA-N [Si].[K] Chemical compound [Si].[K] KMNWCNNLFBCDJR-UHFFFAOYSA-N 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 159000000021 acetate salts Chemical class 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical compound [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-N ammonia Natural products N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 235000019826 ammonium polyphosphate Nutrition 0.000 description 1

- 229920001276 ammonium polyphosphate Polymers 0.000 description 1

- JFCQEDHGNNZCLN-UHFFFAOYSA-N anhydrous glutaric acid Natural products OC(=O)CCCC(O)=O JFCQEDHGNNZCLN-UHFFFAOYSA-N 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 239000010425 asbestos Substances 0.000 description 1

- 238000004380 ashing Methods 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 235000010233 benzoic acid Nutrition 0.000 description 1

- 235000019445 benzyl alcohol Nutrition 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- ATBAMAFKBVZNFJ-UHFFFAOYSA-N beryllium atom Chemical compound [Be] ATBAMAFKBVZNFJ-UHFFFAOYSA-N 0.000 description 1

- VCCBEIPGXKNHFW-UHFFFAOYSA-N biphenyl-4,4'-diol Chemical group C1=CC(O)=CC=C1C1=CC=C(O)C=C1 VCCBEIPGXKNHFW-UHFFFAOYSA-N 0.000 description 1

- 238000000071 blow moulding Methods 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 150000001639 boron compounds Chemical class 0.000 description 1

- GDTBXPJZTBHREO-UHFFFAOYSA-N bromine Substances BrBr GDTBXPJZTBHREO-UHFFFAOYSA-N 0.000 description 1

- 229910052794 bromium Inorganic materials 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- VSGNNIFQASZAOI-UHFFFAOYSA-L calcium acetate Chemical compound [Ca+2].CC([O-])=O.CC([O-])=O VSGNNIFQASZAOI-UHFFFAOYSA-L 0.000 description 1

- 239000001639 calcium acetate Substances 0.000 description 1

- 235000011092 calcium acetate Nutrition 0.000 description 1

- 229960005147 calcium acetate Drugs 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 1

- FUFJGUQYACFECW-UHFFFAOYSA-L calcium hydrogenphosphate Chemical compound [Ca+2].OP([O-])([O-])=O FUFJGUQYACFECW-UHFFFAOYSA-L 0.000 description 1

- 239000000920 calcium hydroxide Substances 0.000 description 1

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 1

- BRPQOXSCLDDYGP-UHFFFAOYSA-N calcium oxide Chemical compound [O-2].[Ca+2] BRPQOXSCLDDYGP-UHFFFAOYSA-N 0.000 description 1

- 239000000292 calcium oxide Substances 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N calcium oxide Inorganic materials [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical class OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000012295 chemical reaction liquid Substances 0.000 description 1

- PMMYEEVYMWASQN-IMJSIDKUSA-N cis-4-Hydroxy-L-proline Chemical compound O[C@@H]1CN[C@H](C(O)=O)C1 PMMYEEVYMWASQN-IMJSIDKUSA-N 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 150000001869 cobalt compounds Chemical class 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000007334 copolymerization reaction Methods 0.000 description 1

- 239000003484 crystal nucleating agent Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- QSAWQNUELGIYBC-UHFFFAOYSA-N cyclohexane-1,2-dicarboxylic acid Chemical compound OC(=O)C1CCCCC1C(O)=O QSAWQNUELGIYBC-UHFFFAOYSA-N 0.000 description 1

- XBZSBBLNHFMTEB-UHFFFAOYSA-N cyclohexane-1,3-dicarboxylic acid Chemical compound OC(=O)C1CCCC(C(O)=O)C1 XBZSBBLNHFMTEB-UHFFFAOYSA-N 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 235000019700 dicalcium phosphate Nutrition 0.000 description 1

- MHJAJDCZWVHCPF-UHFFFAOYSA-L dimagnesium phosphate Chemical compound [Mg+2].OP([O-])([O-])=O MHJAJDCZWVHCPF-UHFFFAOYSA-L 0.000 description 1

- 229910000395 dimagnesium phosphate Inorganic materials 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- NJLLQSBAHIKGKF-UHFFFAOYSA-N dipotassium dioxido(oxo)titanium Chemical compound [K+].[K+].[O-][Ti]([O-])=O NJLLQSBAHIKGKF-UHFFFAOYSA-N 0.000 description 1

- 238000002845 discoloration Methods 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 239000000706 filtrate Substances 0.000 description 1

- 239000004088 foaming agent Substances 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229940074391 gallic acid Drugs 0.000 description 1

- 235000004515 gallic acid Nutrition 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 238000002290 gas chromatography-mass spectrometry Methods 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 150000002291 germanium compounds Chemical class 0.000 description 1

- 229940119177 germanium dioxide Drugs 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 238000005469 granulation Methods 0.000 description 1

- 230000003179 granulation Effects 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 238000000673 graphite furnace atomic absorption spectrometry Methods 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical group [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 238000004128 high performance liquid chromatography Methods 0.000 description 1

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 1

- 230000001976 improved effect Effects 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000012784 inorganic fiber Substances 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- ZFSLODLOARCGLH-UHFFFAOYSA-N isocyanuric acid Chemical compound OC1=NC(O)=NC(O)=N1 ZFSLODLOARCGLH-UHFFFAOYSA-N 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 239000004310 lactic acid Substances 0.000 description 1

- 235000014655 lactic acid Nutrition 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 150000004668 long chain fatty acids Chemical class 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 229940097364 magnesium acetate tetrahydrate Drugs 0.000 description 1

- ZLNQQNXFFQJAID-UHFFFAOYSA-L magnesium carbonate Chemical compound [Mg+2].[O-]C([O-])=O ZLNQQNXFFQJAID-UHFFFAOYSA-L 0.000 description 1

- 239000001095 magnesium carbonate Substances 0.000 description 1

- 229910000021 magnesium carbonate Inorganic materials 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- XKPKPGCRSHFTKM-UHFFFAOYSA-L magnesium;diacetate;tetrahydrate Chemical compound O.O.O.O.[Mg+2].CC([O-])=O.CC([O-])=O XKPKPGCRSHFTKM-UHFFFAOYSA-L 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 150000002697 manganese compounds Chemical class 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- IJFXRHURBJZNAO-UHFFFAOYSA-N meta--hydroxybenzoic acid Natural products OC(=O)C1=CC=CC(O)=C1 IJFXRHURBJZNAO-UHFFFAOYSA-N 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- ITNVWQNWHXEMNS-UHFFFAOYSA-N methanolate;titanium(4+) Chemical compound [Ti+4].[O-]C.[O-]C.[O-]C.[O-]C ITNVWQNWHXEMNS-UHFFFAOYSA-N 0.000 description 1

- 239000004200 microcrystalline wax Substances 0.000 description 1

- 235000019808 microcrystalline wax Nutrition 0.000 description 1

- DNIAPMSPPWPWGF-UHFFFAOYSA-N monopropylene glycol Natural products CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 1

- 239000004206 montan acid ester Substances 0.000 description 1

- 235000013872 montan acid ester Nutrition 0.000 description 1

- GOQYKNQRPGWPLP-UHFFFAOYSA-N n-heptadecyl alcohol Natural products CCCCCCCCCCCCCCCCCO GOQYKNQRPGWPLP-UHFFFAOYSA-N 0.000 description 1

- RXOHFPCZGPKIRD-UHFFFAOYSA-N naphthalene-2,6-dicarboxylic acid Chemical compound C1=C(C(O)=O)C=CC2=CC(C(=O)O)=CC=C21 RXOHFPCZGPKIRD-UHFFFAOYSA-N 0.000 description 1

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 1

- 238000006386 neutralization reaction Methods 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 229910017464 nitrogen compound Inorganic materials 0.000 description 1

- 150000002830 nitrogen compounds Chemical class 0.000 description 1

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 1

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 1

- OEIJHBUUFURJLI-UHFFFAOYSA-N octane-1,8-diol Chemical compound OCCCCCCCCO OEIJHBUUFURJLI-UHFFFAOYSA-N 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 239000012188 paraffin wax Substances 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical group OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 125000000951 phenoxy group Chemical group [H]C1=C([H])C([H])=C(O*)C([H])=C1[H] 0.000 description 1

- 239000013034 phenoxy resin Substances 0.000 description 1

- 229920006287 phenoxy resin Polymers 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-N phosphinic acid Chemical compound O[PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-N 0.000 description 1

- 150000003014 phosphoric acid esters Chemical class 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 229920002239 polyacrylonitrile Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920006324 polyoxymethylene Polymers 0.000 description 1

- 229920001955 polyphenylene ether Polymers 0.000 description 1

- 229920006380 polyphenylene oxide Polymers 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229920005990 polystyrene resin Polymers 0.000 description 1

- 229920000166 polytrimethylene carbonate Polymers 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 235000013772 propylene glycol Nutrition 0.000 description 1

- 238000000425 proton nuclear magnetic resonance spectrum Methods 0.000 description 1

- JUJWROOIHBZHMG-RALIUCGRSA-N pyridine-d5 Chemical compound [2H]C1=NC([2H])=C([2H])C([2H])=C1[2H] JUJWROOIHBZHMG-RALIUCGRSA-N 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 229910052895 riebeckite Inorganic materials 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 150000004756 silanes Chemical class 0.000 description 1

- 150000003377 silicon compounds Chemical class 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 229920002545 silicone oil Polymers 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- WXMKPNITSTVMEF-UHFFFAOYSA-M sodium benzoate Chemical compound [Na+].[O-]C(=O)C1=CC=CC=C1 WXMKPNITSTVMEF-UHFFFAOYSA-M 0.000 description 1

- 239000004299 sodium benzoate Substances 0.000 description 1

- 235000010234 sodium benzoate Nutrition 0.000 description 1

- 239000008117 stearic acid Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- ZWPWUVNMFVVHHE-UHFFFAOYSA-N terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1.OC(=O)C1=CC=C(C(O)=O)C=C1 ZWPWUVNMFVVHHE-UHFFFAOYSA-N 0.000 description 1

- 150000003504 terephthalic acids Chemical class 0.000 description 1

- ISIJQEHRDSCQIU-UHFFFAOYSA-N tert-butyl 2,7-diazaspiro[4.5]decane-7-carboxylate Chemical compound C1N(C(=O)OC(C)(C)C)CCCC11CNCC1 ISIJQEHRDSCQIU-UHFFFAOYSA-N 0.000 description 1

- 238000009283 thermal hydrolysis Methods 0.000 description 1

- 150000003568 thioethers Chemical class 0.000 description 1

- XJDNKRIXUMDJCW-UHFFFAOYSA-J titanium tetrachloride Chemical compound Cl[Ti](Cl)(Cl)Cl XJDNKRIXUMDJCW-UHFFFAOYSA-J 0.000 description 1

- DPNUIZVZBWBCPB-UHFFFAOYSA-J titanium(4+);tetraphenoxide Chemical class [Ti+4].[O-]C1=CC=CC=C1.[O-]C1=CC=CC=C1.[O-]C1=CC=CC=C1.[O-]C1=CC=CC=C1 DPNUIZVZBWBCPB-UHFFFAOYSA-J 0.000 description 1

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical group OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 1

- WGKLOLBTFWFKOD-UHFFFAOYSA-N tris(2-nonylphenyl) phosphite Chemical compound CCCCCCCCCC1=CC=CC=C1OP(OC=1C(=CC=CC=1)CCCCCCCCC)OC1=CC=CC=C1CCCCCCCCC WGKLOLBTFWFKOD-UHFFFAOYSA-N 0.000 description 1

- NSBGJRFJIJFMGW-UHFFFAOYSA-N trisodium;stiborate Chemical compound [Na+].[Na+].[Na+].[O-][Sb]([O-])([O-])=O NSBGJRFJIJFMGW-UHFFFAOYSA-N 0.000 description 1

- 229910021642 ultra pure water Inorganic materials 0.000 description 1

- 239000012498 ultrapure water Substances 0.000 description 1

- 239000002351 wastewater Substances 0.000 description 1

- 238000004065 wastewater treatment Methods 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 239000010456 wollastonite Substances 0.000 description 1

- 229910052882 wollastonite Inorganic materials 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

- 150000003752 zinc compounds Chemical class 0.000 description 1

- 150000003755 zirconium compounds Chemical class 0.000 description 1

Landscapes

- Manufacture Of Macromolecular Shaped Articles (AREA)

- Polyesters Or Polycarbonates (AREA)

Description

本発明はまた、このPBTを用いた、電気電子部品、自動車部品などに好適に使用することができるコンパウンド製品及びその製造方法、並びに成形品及びその製造方法に関する。

本発明はまた、このPBTを用いた、フィルム、シート、又はフィラメントである成形品に関する。

エステル交換法は、反応の副生物として発生するメタノール(沸点65℃)とテトラヒドロフラン(以下「THF」と略記することがある)(沸点66℃)の沸点が近いために、回収後の蒸留分離が困難であるという欠点を有している。

一方、直接重合法は、メタノールの発生もなく、原料原単位もエステル交換法に比べて良好なことから、注目されつつある。しかして、近年、各種用途の成形品として供するため、特に直接重合法を用いたPBTの色調、とりわけ黄色味(b値)を改善する技術が求められている。

PBTのアセチル末端は更に成形品とした場合も同様に、熱分解、加水分解によって、酢酸を発生させる。発生した酢酸は、例えば、電気電子部品向けに使用した場合、金属接点部分を腐食させ、動作不良の原因となる。

本発明はこれらの知見に基づき完成されたもので、その要旨は次の通りである。

なお、本発明において、ジカルボン酸成分における「主成分」とは、当該成分中に50モル%以上含まれる成分をいう。また、ジオール成分における「主成分」についても同様である。

また、「ppm」とは「質量ppm」をさす。

(ジカルボン酸成分・ジオール成分・共重合成分)

本発明において、PBTとは、テレフタル酸成分及び1,4-ブタンジオール(BDO)成分がエステル結合した構造を有し、ジカルボン酸成分の50モル%以上がテレフタル酸成分から成り、ジオール成分の50モル%以上がBDOから成るポリマーを言う。全ジカルボン酸成分中のテレフタル酸成分の割合は、好ましくは70モル%以上、更に好ましくは80モル%以上、特に好ましくは95モル%以上であり、全ジオール成分中のBDOの割合は、好ましくは70モル%以上、より好ましくは80モル%以上、更に好ましくは95モル%以上である。テレフタル酸成分又はBDOが50モル%より少ない場合は、PBTの結晶化速度が低下し、成形性の悪化を招いてしまう。

これらのBDO以外のジオール成分についても、1種のみを用いてもよく、2種以上を混合して用いてもよい。

本発明のPBTは、末端ベンズアルデヒド基と末端メチルフェニル基がそれぞれ特定量存在するPBTであることを特徴の一つとする。

本発明のPBTの末端ベンズアルデヒド基は、その製法から、PBT原料中の4CBA由来の末端アルデヒド基と称することもあるが、後述する測定方法により特定したものであり、4CBA由来に限定されるものではない。同様に、本発明のPBTの末端メチルフェニル基は、その製法から、PBT原料中のp-トルイル酸由来の末端メチル基と称することもあるが、後述する測定方法により特定したものであり、p-トルイル酸由来に限定されるものではない。

また、本発明のPBTの末端メチルフェニル基濃度は、0.3~0.8当量/トンであり、0.4~0.7当量/トンが好ましく、0.5~0.6当量/トンがより好ましい。

末端アセチル基濃度の下限には特に制限はないが通常0.1当量/トン程度である。

本発明のPBTにはテレフタル酸の製造時の触媒に由来するコバルトやマンガンが含まれている場合がある。本発明のPBT中のコバルト及びマンガンの量は色調や熱安定性の観点からそれぞれ0.15ppm以下であることが好ましい。この値はそれぞれ0.10ppm以下がより好ましく、0.07ppm以下が更に好ましく、0.05ppm以下が最も好ましい。なお、コバルト及びマンガンはそれぞれ0.01ppm存在しても実質的に障害にはならない。

本発明のPBTの製造方法は、以下に記載するテレフタル酸をジカルボン酸成分として用いること以外は、常法に従って製造することができる。例えば、PBTは、テレフタル酸を主成分とするジカルボン酸成分と、PBTを主成分とするジオール成分とを、所定割合で撹拌下に混合して原料スラリーとする工程、次いで、該原料スラリーを常圧又は減圧下で加熱して、エステル化反応させPBT低重合体(オリゴマー)とする工程、次いで、得られたオリゴマーを漸次減圧するとともに、加熱して、溶融重縮合反応させPBTを得る溶融重縮合工程を経て製造される。

<テレフタル酸共存物>

本発明のPBTを得るためには、原料のジカルボン酸成分として4CBA及びp-トルイル酸をそれぞれ特定量含有するテレフタル酸を用いるとよい。即ち、4CBA含有量が5~25ppm、好ましくは6~20ppmで、p-トルイル酸含有量が85~185ppm、好ましくは105~180ppm、より好ましくは142~175ppmのテレフタル酸を用いる。4CBA及びp-トルイル酸の含有量が上記範囲を外れた場合は、得られるPBTの黄色味が強くなったり、また青味が強くなったりして好ましくない。4CBA及びp-トルイル酸の含有量が上記範囲内であれば、本発明の効果が好ましく発揮される。

一方、原料テレフタル酸の酢酸含有量の下限は、通常10ppm未満程度である。

本発明のPBTの製造に使用する原料テレフタル酸には、テレフタル酸製造時の残存触媒であるコバルト及びマンガンがそれぞれ含まれる場合がある。原料テレフタル酸中のこのコバルト及びマンガンの量は、得られるPBTの色調や熱安定性の観点からそれぞれ0.20ppm以下であることが好ましく、0.15ppm以下であることがより好ましく、0.10ppm以下であることが更に好ましく、0.07ppm以下であることが最も好ましい。コバルト及びマンガンは、テレフタル酸中にそれぞれ0.01ppm存在しても実質的に障害にはならない。

ジオール成分とジカルボン酸成分とのエステル化反応で得られたオリゴマーを重縮合する際には、通常、触媒としてチタン化合物と、好ましくは更に周期表2A族金属化合物が使用される。

これらの触媒成分は、エステル化反応に使用して、そのまま重縮合反応を行ってもよいし、エステル化反応では使用せずに、又は、チタン触媒のみを使用し、残りの触媒成分は重縮合段階で追加してもよい。更には、エステル化反応で、最終的に使用する触媒量の一部を使用し、重縮合反応の進行と共に適宜追加することもできる。何れにしても、本発明においては、最終的に得られるPBT中に、必然的にチタン及び好ましくは周期表2A族金属が含有されるが、その量については後述する。

これらの中ではテトラアルキルチタネートが好ましく、その中ではテトラブチルチタネートが好ましい。

チタンの含有量が多過ぎる場合は、色調、耐加水分解性、溶液ヘイズが悪化、得られる成形品においてフィッシュアイの増加が発生する。少な過ぎる場合は重合性が悪化する。

これらの中では酢酸マグネシウムが好ましい。

(固有粘度)

本発明のPBTをコンパウンド、射出成形に使用する場合、PBTの固有粘度は通常0.6~1.3dL/gであることが好ましい。固有粘度が0.6dL/g未満の場合は成形品の機械的強度が不十分となり、1.3dL/gを超える場合は溶融粘度が高くなり、流動性が悪化して、成形性が悪化する傾向にある。本発明のPBTの固有粘度は、より好ましくは0.65~1.26dL/g、更に好ましくは0.7~1.2dL/gである。

本発明のPBTの降温結晶化温度は、通常160~200℃、好ましくは170~195℃、より好ましくは175~190℃である。

本発明における降温結晶化温度とは、示差走査熱量計を使用して樹脂が溶融した状態から降温速度20℃/minで冷却した際に現れる結晶化による発熱ピークの温度である。降温結晶化温度は、結晶化速度と対応し、降温結晶化温度が高いほど結晶化速度が速いため、射出成形に際して冷却時間を短縮し、生産性を高めることができる。降温結晶化温度が低い場合は、射出成形に際して結晶化に時間が掛かり、射出成形後の冷却時間を長くせざるを得なくなり、成形サイクルが伸びて生産性が低下する傾向にある。

PBTの降温結晶化温度は、後掲の実施例の項に記載の方法で求めることができる。

本発明のPBTの溶液ヘイズは、特に制限されないが、通常10%以下、好ましくは5%以下、より好ましくは3%以下、更に好ましくは1%以下である。溶液ヘイズが高い場合は、異物も増加する傾向があるため、商品価値を著しく落とす。溶液ヘイズは、チタン触媒の失活が大きい場合に上昇する傾向がある。

PBTの溶液ヘイズは、後掲の実施例の項に記載の方法で求めることができる。

本発明のPBTは、PBT製造段階又はPBTを製造したのち必要に応じ各種の添加剤ないしは配合材を加えてコンパウンド製品とすることができる。

本発明のPBT及び本発明のPBTを含む本発明のコンパウンド製品の成形加工方法は、特に制限されず、熱可塑性樹脂について一般に使用されている成形法、すなわち、射出成形、中空成形、押出成形、プレス成形などの成形法を適用することができる。

上記成形法のうち、自動車部品、電気・電子部品に使用する場合には射出成形機を使用することが好ましい。

この射出成形時の溶融樹脂温度は280℃以下であることが好ましい。この溶融樹脂温度が280℃以下であれば熱分解が抑制される点で好ましい。この観点から、射出成形時の溶融樹脂温度は275℃以下であることがより好ましく、270℃以下であることが更に好ましい。一方、均一な溶融性の確保の観点から、射出成形時の溶融樹脂温度は240℃以上、特に250℃以上であることが好ましい。

本発明のPBTは、特に、着色が少なく、薄物の場合には透明性に優れているため、押出成形によるシート、フィルム、モノフィラメント(繊維を含む)などの用途において改良効果が顕著である。

ただし、均一な溶融性の確保の観点から、この溶融樹脂温度は240℃以上、特に250℃以上であることが好ましい。

本発明のPBT又は本発明のコンパウンド製品の成形に際しては、廃棄物低減、コスト低減、本発明の改良効果の観点から、成形材料の少なくとも一部としてリサイクル原料を使用してもよい。この場合であっても、リサイクル原料の使用割合が所定値以下であれば物性の低下が許容範囲であり、好ましい。

0.01 ≦ C/A ≦ 0.5 ・・・・・(1)

0.05 ≦ C/A ≦ 0.4 ・・・・・(2)

0.10 ≦ C/A ≦ 0.3 ・・・・・(3)

なお、以下の諸例で採用した物性及び評価項目の測定方法は次の通りである。

ウベローデ型粘度計を使用し次の要領で求めた。すなわち、フェノール/テトラクロロエタン(質量比1/1)の混合溶媒を使用し、30℃において、濃度1.0g/dLのポリマー溶液及び溶媒のみの落下秒数を測定し、以下の式より求めた。

IV=((1+4KHηsp)0.5-1)/(2KH・C)

(但し、ηsp=η0-1であり、ηはポリマー溶液の落下秒数、η0は溶媒の落下秒数、Cはポリマー溶液濃度(g/dL)、KHはハギンスの定数であり、0.33を採用した。)

電子工業用高純度硫酸及び硝酸でPBTを湿式分解し、高分解能ICP(InductivelyCoupledPlasma)-MS(MassSpectrometer)(サーモクエスト社製)を使用して測定した。

微量のテトラメチルシランを含む重クロロホルム/重ヘキサフルオロイソプロパノール/重ピリジン(21/9/1体積比)混合溶媒でPBTを溶解し、AVANCE NEO分光計(Bruker社製)を用いて1H NMRスペクトルを測定した。化学シフトの基準は、テトラメチルシランのシグナルを0.00ppmとした。

ベンジルアルコール25mLにPBT又はオリゴマー0.5gを溶解し、水酸化ナトリウムの0.01モル/Lベンジルアルコール溶液を使用して滴定して求めた。

パーキンエルマー社製示差走査熱量計「型式DSC7」を使用し、昇温速度20℃/minで室温から300℃まで昇温した後、降温速度20℃/minで80℃まで降温し、吸熱ピークの温度を融点とし、発熱ピークの温度を降温結晶化温度とした。降温結晶化温度が高いほど結晶化速度が速く、成形サイクルが短くなる。

日本電色(株)製色差計「Z-300A型」を使用し、L、a、b表色系で評価した。b値が低いほど黄色味が少なく好ましい。但し、b値が-2.2よりも低くなると黄色みは少ないものの、青みが増して色調が好ましくない。

b値は、-2.2~1.5の範囲が好ましく、より好ましくは-2.1~1.3、更に好ましくは-2.0~1.2である。

120℃で8時間真空乾燥したPBTペレットを270℃のメルトインデクサーに充填し、10分間溶融した後、押出し、冷却後、すぐに、アルミ防湿袋に入れて、溶融時に発生した成分が揮発して抜けないように密閉した。

事前に、熱脱着管(ゲステル社製、TDU管)と、TDU用トランスポートアダプタを200℃で30分乾燥機で乾燥させたものを使用して、以下の方法で酢酸の測定を行った。

溶融熱処理した試料50(±2)mgを精秤してTDU管に挿入した。このTDU管を40℃の加熱脱着装置(ゲステル社製「TDU」)に導入した後、管内をヘリウムで置換し12℃/sec.の速度で250℃まで昇温して10分間熱抽出した。この熱抽出の間、石英ウールを充填したGC注入口(ゲステル社製「CIS4」)を-150℃に冷却することにより、試料より発生した揮発成分を捕集した。ここで、試料を挿入していない空のTDU管を同様に処理しブランクとした。GC注入口で冷却捕集した成分は、捕集部分を250℃まで急速に加熱することにより気化させてGCカラムに導入しGC/MS(アジレント社製「7890GC」/アジレント社製「5977MSD」)測定を行い、酢酸量を確認した。酢酸発生量が少ないほど、好ましいことを示す。

試料1~20gを水に溶解し、0.1N KOH溶液を滴定液とした自動滴定装置にて終点まで滴定を行い、滴定開始から終点までの滴定量から測定液中の酢酸を算出した。

フェノール/テトラクロロエタン=3/2(質量比)の混合溶媒20mLにPBT2.70gを110℃で30分間溶解させた後、30℃の恒温水槽で15分間冷却し、日本電色(株)製濁度計「NDH-300A」を使用し、セル長10mmで測定した。溶液ヘイズの値が低いほど透明性が良好であることを示す。

PBTを窒素雰囲気下、140℃で4時間乾燥し、連続押出フィルム成形装置(OCS社製「ME-20/26V2&CR-7&FS-5」)により、次の条件でフィルム成形を行い、フィッシュアイ(個/m2)を測定した。フィッシュアイ数は、フィルムを製膜しつつ装置付属のCCDカメラにより、1m2の面積中に存在する長径16μm以上のサイズの個数を自動的にカウントして測定した。この値が小さいほど、成形外観に優れることを示している。中でも1,000個/m2以下であることが好ましい。

シリンダー温度(ノズルからホッパー下の間の4か所の温度):250℃-250℃-250℃-250℃

スクリュー回転数:100rpm

樹脂圧:75MPa

チルロール温度:50℃

フィルム厚み:50μm

白金るつぼ中にテレフタル酸またはPBT試料1.0gを秤量し、電子工業用高純度硫酸を5mL添加後、加熱により炭化物を生成させた。この際、完全に炭化物を生成するまで硫酸の添加を繰り返した。生成した炭化物を800℃で灰化させた後、電子工業用高純度硝酸2mLで希釈した。この溶液中の金属元素をグラファイトファーネス原子吸光光度計(バリアンテクノロジーズジャパンリミテッド製「GF-AAS」)により定量し、テレフタル酸またはPBT当たりの量(ppm)に換算した。

試料を2N-アンモニア水溶液に溶解させ、超純水にて所定濃度に希釈後、ODSカラムを装着した高速液体クロマトグラフィーで測定した。

試料を2N-水酸化カリウム水溶液に溶解させ、リン酸水溶液で酸析後、濾紙で濾過し、濾液中に含まれる酢酸を、DB-FFAPキャピラリーカラムを装着したガスクロマトグラフィーを使用し定量した。内部標準物質としてはプロピオン酸水溶液を使用した。

以下の実施例及び比較例でPBTの製造原料として使用したテレフタル酸(以下、「TPA」と略記することがある)は、酢酸溶媒中でコバルト及びマンガンを含む触媒の存在下、p-キシレンの酸化を行い、更に水素添加により精製を行う工程を経て製造したものであるが、この過程でコバルトやマンガン、4CBA、p-TA及び酢酸がそれぞれ一定量含まれ得る。これらの含有量は製造条件によって異なるが、本発明においては表1及び表2の数値となるよう、これらのテレフタル酸を単独で又はブレンドして用いた。

ブレンドに用いたテレフタル酸は、水素添加反応未実施のテレフタル酸も含まれる。

次に示す要領でPBTの製造を行った。

また、このPBTの融点は224.5℃、降温結晶化温度は180.0℃であった。

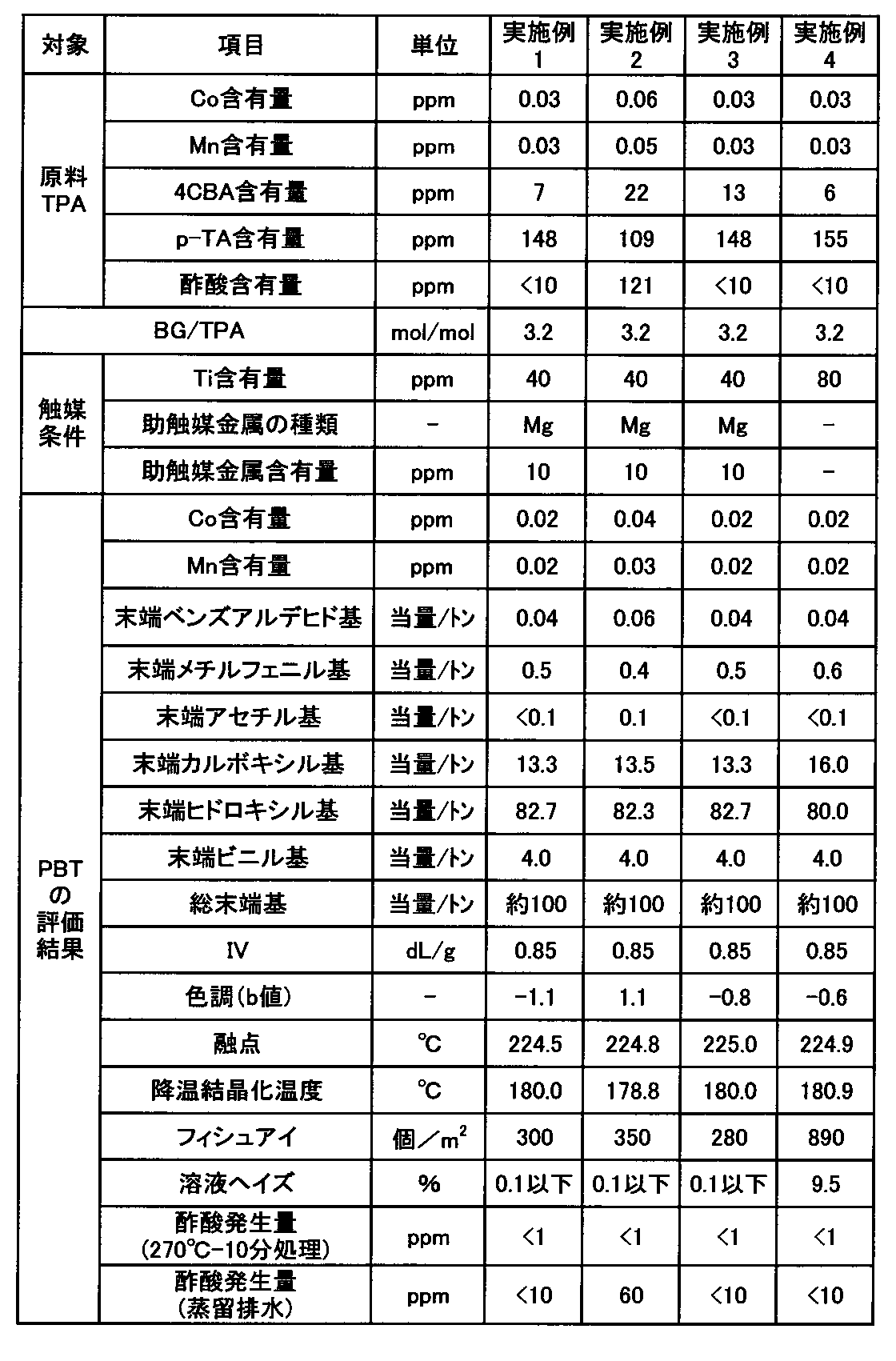

得られたPBTの評価結果を表1にまとめた。

実施例1において、原料テレフタル酸として、表1,2に示すCo、Mn、4CBA、p-TA、及び酢酸含有量のテレフタル酸を用い、表1,2に示す触媒条件とするほかは実施例1と同様にしてPBTを得、同様に評価を行い、結果を表1,2に示した。

これに対して、表2に示されるように、本発明の要件を満たさない比較例1~6のPBTは、色調(b値)が好ましくなく、また加熱時の酢酸発生量が多く、好ましくないPBTであった。更にTHF回収工程における蒸留塔の高沸点側成分の酢酸濃度も高かった。

Claims (8)

- ジカルボン酸成分とジオール成分とを反応させてポリブチレンテレフタレートを製造する方法において、該ジカルボン酸成分として、

4-カルボキシベンズアルデヒド含有量が5~25ppmで、p-トルイル酸含有量が105~185ppmのテレフタル酸を用いることにより、

末端ベンズアルデヒド基濃度が0.03~0.07当量/トンであり、

末端メチルフェニル基濃度が0.3~0.8当量/トンであり、

末端アセチル基濃度が0.3当量/トン以下であるポリブチレンテレフタレートを製造することを特徴とするポリブチレンテレフタレートの製造方法。 - 前記テレフタル酸の酢酸含有量が200ppm以下であることを特徴とする請求項1に記載のポリブチレンテレフタレートの製造方法。

- 請求項1又は2に記載のポリブチレンテレフタレートの製造方法でポリブチレンテレフタレートを製造し、製造したポリブチレンテレフタレートのペレットを原料の少なくとも一部として使用し、押出機を使用して混練することを特徴とするコンパウンド製品の製造方法。

- 前記押出機による混練樹脂温度が320℃以下である、請求項3に記載のコンパウンド製品の製造方法。

- 請求項3又は4に記載のコンパウンド製品の製造方法でコンパウンド製品を製造し、製造したコンパウンド製品を成形材料の少なくとも一部として使用し、射出成形機を使用して成形することを特徴とする成形品の製造方法。

- 請求項1又は2に記載のポリブチレンテレフタレートの製造方法でポリブチレンテレフタレートを製造し、製造したポリブチレンテレフタレートのペレットを原料の少なくとも一部として使用し、押出機を使用して成形することを特徴とする成形品の製造方法。

- 前記成形時の溶融樹脂温度が280℃以下である、請求項5又は請求項6に記載の成形品の製造方法。

- 原料の少なくとも一部としてリサイクル原料を使用する、請求項5、請求項6、又は請求項7に記載の成形品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022012059A JP7501552B2 (ja) | 2022-01-28 | 2022-01-28 | ポリブチレンテレフタレートの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022012059A JP7501552B2 (ja) | 2022-01-28 | 2022-01-28 | ポリブチレンテレフタレートの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2023110545A JP2023110545A (ja) | 2023-08-09 |

| JP7501552B2 true JP7501552B2 (ja) | 2024-06-18 |

Family

ID=87546281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022012059A Active JP7501552B2 (ja) | 2022-01-28 | 2022-01-28 | ポリブチレンテレフタレートの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7501552B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7509272B2 (ja) * | 2022-05-16 | 2024-07-02 | 三菱ケミカル株式会社 | ポリブチレンテレフタレート及びその製造方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005105262A (ja) | 2003-09-09 | 2005-04-21 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレート及びその製造方法 |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4055913B2 (ja) * | 1994-04-26 | 2008-03-05 | 三菱瓦斯化学株式会社 | 高純度テレフタル酸を製造する方法 |

-

2022

- 2022-01-28 JP JP2022012059A patent/JP7501552B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005105262A (ja) | 2003-09-09 | 2005-04-21 | Mitsubishi Chemicals Corp | ポリブチレンテレフタレート及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2023110545A (ja) | 2023-08-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1938361B (zh) | 聚对苯二甲酸丁二醇酯 | |

| JP5121125B2 (ja) | ポリブチレンテレフタレート | |

| KR100869538B1 (ko) | 폴리부틸렌 테레프탈레이트 펠릿, 그의 컴파운드 제품,그의 성형품 및 이들의 제조방법 | |

| JP3911251B2 (ja) | ポリブチレンテレフタレート樹脂の製造方法 | |

| JP7501552B2 (ja) | ポリブチレンテレフタレートの製造方法 | |

| JP4725028B2 (ja) | ポリブチレンテレフタレート | |

| TWI338013B (en) | Polybutylene terephthalate | |

| JP2004091756A (ja) | ポリブチレンテレフタレート樹脂 | |

| CN100424114C (zh) | 聚对苯二甲酸丁二醇酯的制造方法 | |

| JP7509272B2 (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP7563531B2 (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP3904532B2 (ja) | ブチレンテレフタレートオリゴマーの製造方法及びポリブチレンテレフタレートの製造方法 | |

| TWI424000B (zh) | 聚對苯二甲酸丁二酯之製造方法 | |

| JP2023138389A (ja) | ポリブチレンテレフタレートおよびその製造方法 | |

| JP4725027B2 (ja) | ポリブチレンテレフタレート | |

| JP4591187B2 (ja) | ポリブチレンテレフタレートの製造方法 | |

| JP4725029B2 (ja) | ポリブチレンテレフタレート | |

| JP4626343B2 (ja) | ポリブチレンテレフタレートペレット、そのコンパウンド製品および成形品ならびにそれらの製造方法 | |

| JP7559786B2 (ja) | ジブチレングリコール共重合ポリブチレンテレフタレート及びその製造方法、コンパウンド製品及びその製造方法、並びに成形品及びその製造方法 | |

| CN100457801C (zh) | 聚对苯二甲酸丁二醇酯制薄膜和片材及其制造方法 | |

| JP2005105262A (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP4544228B2 (ja) | ポリブチレンテレフタレートの製造方法 | |

| JP4544127B2 (ja) | ポリブチレンテレフタレート及びその製造方法 | |

| JP7559785B2 (ja) | ジブチレングリコール共重合ポリブチレンテレフタレートペレット及びその製造方法、並びに成形品及びその製造方法 | |

| JP4525411B2 (ja) | ポリブチレンテレフタレートペレット |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230203 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20231128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20231128 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20240117 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240315 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240507 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240520 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7501552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |