本開示の一態様に係る搬送方法は、マガジンをアンローダーからローダーに搬送する搬送方法であって、前記アンローダーは、複数のマガジンのそれぞれについて、第1装置から複数の基板のそれぞれを順次取得して当該マガジンに収納し、前記ローダーは、前記複数の基板が収納された前記マガジンから、前記複数の基板のそれぞれを順に取り出して第2装置に送り出し、前記搬送方法は、(a)前記アンローダーにおける基板の収納状況に関するアンローダー情報と、前記ローダーにおける基板の取り出し状況に関するローダー情報とを取得し、(b)前記アンローダー情報および前記ローダー情報に基づいて、それぞれ前記複数の基板が収納された少なくとも1つのマガジンを前記アンローダーから前記ローダーへ搬送する必要があるかを判断する。

これにより、アンローダーでの基板の収納状況と、ローダーでの基板の取り出し状況とに基づいて、マガジンの搬送が必要か判断されるため、搬送作業の効率化を図ることができる。つまり、上記特許文献では、アンローダーおよびローダーのうちの何れか一方のみの状況に基づいて、マガジンの搬送が必要か判断されるが、本開示の一態様に係る搬送方法では、アンローダーおよびローダーの双方の状況に基づいて判断される。したがって、第1装置および第2装置のそれぞれの作業に用いられる基板がないために、その作業が停止してしまうことを抑えることができ、その作業による複数の実装基板の生産にかかる生産時間の短縮を図ることができる。さらに、それぞれ複数の基板が収納された少なくとも1つマガジンをアンローダーからローダーへ搬送する回数を抑えることができる。その結果、搬送作業の効率化を図ることができる。

例えば、前記搬送方法は、さらに、(c)前記(b)において搬送する必要があると判断された場合、前記少なくとも1つのマガジンを前記アンローダーから前記ローダーへ搬送することを指示する第1指示信号を第3装置に出力してもよい。

これにより、例えば、第3装置が表示装置である場合には、第1指示信号の内容が表示装置に表示される。したがって、第1装置および第2装置を操作する操作者は、その表示装置に表示されている内容にしたがって、少なくとも1つのマガジンを、適切なタイミングでローダーへ搬送することができる。また、第3装置がマガジンの搬送ロボットである場合には、少なくとも1つのマガジンを、自動的に適切なタイミングでローダーへ搬送することができる。

また、前記アンローダー情報は、前記アンローダーによって扱われる第1マガジンにおける基板の収納状況に関する第1マガジン情報と、前記アンローダーによって次に扱われる第2マガジンにおける基板の収納状況に関する第2マガジン情報とを含み、前記ローダー情報は、前記ローダーによって扱われる第3マガジンにおける基板の取り出し状況に関する第3マガジン情報を含み、前記(a)では、さらに、前記第1装置における基板に対する作業時間に関する第1作業情報と、前記第2装置における基板に対する作業時間に関する第2作業情報と、前記アンローダーから前記ローダーへのマガジンの搬送にかかる搬送時間に関する搬送情報とを取得し、前記(b)では、前記第1マガジン情報、前記第2マガジン情報、前記第3マガジン情報、前記第1作業情報、前記第2作業情報、および前記搬送情報に基づいて、所定時刻において少なくとも前記第1マガジンを前記アンローダーから前記ローダーへ搬送する必要があるかを判断し、前記(c)では、さらに、前記(b)において少なくとも前記第1マガジンを前記ローダーへ搬送する必要がないと判断された場合、前記所定時刻よりも後のタイミングで、少なくとも前記第1マガジンおよび前記第2マガジンを一括して前記アンローダーから前記ローダーへ搬送することを指示する第2指示信号を前記第3装置に出力してもよい。

これにより、所定時刻において少なくとも第1マガジンをローダーへ搬送する必要があるかを、各種情報に基づいて適切に判定することができる。さらに、搬送する必要がないと判断された場合には、その所定時刻よりも後のタイミングで、第1マガジンおよび第2マガジンを一括して搬送することを指示する第2指示信号が出力される。したがって、第1マガジンだけを所定時刻に搬送するという手間を省くことができ、搬送作業の効率化を図ることができる。

また、前記第1マガジン情報は、前記第1マガジンが前記複数の基板によって満たされた時刻である第1マガジン満時刻に関する情報を含み、前記所定時刻は前記第1マガジン満時刻であり、前記第2マガジン情報は、前記第2マガジンに収納されている基板の枚数に関する基板数情報を含み、前記第3マガジン情報は、前記第3マガジンに残されている基板の枚数に関する基板数情報を含み、前記(b)では、前記第2マガジンの前記基板数情報および前記第1作業情報に基づいて、前記第2マガジンが前記複数の基板によって満たされる時刻である第2マガジン満時刻を算出し、前記第2マガジン満時刻および前記搬送時間に基づいて、前記複数の基板によって満たされた前記第2マガジンが前記ローダーに到着する到着時刻を算出し、前記第3マガジンの前記基板数情報および前記第2作業情報に基づいて、前記第3マガジンに残されている基板の枚数が0になる第3マガジン空時刻を算出し、前記第3マガジン空時刻が前記第2マガジンの前記到着時刻よりも早いかを、前記所定時刻において判断することによって、前記所定時刻において少なくとも前記第1マガジンを前記アンローダーから前記ローダーへ搬送する必要があるかを判断し、前記(c)では、前記(b)において前記第3マガジン空時刻が前記第2マガジンの前記到着時刻よりも早くないと判断された場合、前記所定時刻よりも後のタイミングで、前記第2指示信号を前記第3装置に出力してもよい。

これにより、アンローダーの第1マガジンが満杯になった第1マガジン満時刻に、搬送の判断が行われる。この判断では、アンローダーの次の第2マガジンが満杯になってから、それぞれ満杯の第1マガジンと第2マガジンとを一括してローダーに搬送すれば、それらのマガジンがローダーに到着する前に、ローダーの第3マガジンが空になってしまうか否かが判断される。そして、第3マガジンが空になってしまわないと判断されると、その第1マガジン満時刻である所定時刻よりも後のタイミングで、第2指示信号が出力される。つまり、第1マガジンおよび第2マガジンを一括して搬送することが指示される。したがって、ローダーを用いた第2装置の作業を停止させることなく、第1マガジンおよび第2マガジンを効率良くローダーに搬送することができる。

また、前記(b)では、前記第3マガジン空時刻が前記第2マガジンの前記到着時刻よりも早くないと判断された場合、さらに、前記アンローダーに載置されている、それぞれ前記複数の基板によって満たされた、前記第1マガジンを含む少なくとも1つのマガジンの数が所定数以上かを判断し、前記(c)では、前記(b)において前記少なくとも1つのマガジンの数が前記所定数以上であると判断された場合、前記少なくとも1つのマガジンを前記アンローダーから前記ローダーへ搬送することを指示する前記第1指示信号を前記第3装置に出力してもよい。

これにより、ローダーを用いた第2装置の作業を停止させることなく、第1マガジンおよび第2マガジンを一括して搬送することが可能な状況であっても、アンローダーで満杯のマガジンの数が所定数以上である場合には、第1マガジンはローダーに搬送される。したがって、アンローダーにおいて満杯のマガジンが溢れてしまうことを抑制することができる。

また、前記(c)では、前記(b)において前記少なくとも1つのマガジンの数が前記所定数以上でないと判断された場合、前記所定時刻よりも後のタイミングで、前記第2指示信号を前記第3装置に出力してもよい。

これにより、アンローダーで満杯のマガジンの数が所定数未満である場合には、アンローダーにおいて満杯のマガジンが溢れることがないため、第2指示信号を適切に出力することができる。つまり、アンローダーにおいて満杯のマガジンが溢れることなく、アンローダーで次の第2マガジンが満杯になるのを待ってから、それぞれ満杯の第1マガジンと第2マガジンとを一括してローダーに搬送することができる。

また、前記(b)では、前記第3マガジン空時刻が前記第2マガジンの前記到着時刻よりも早くないと判断された場合、さらに、前記アンローダーに載置されている、それぞれ前記複数の基板によって満たされた、前記第1マガジンを含む少なくとも1つのマガジンの数が所定数以上かを判断し、前記搬送方法は、さらに、(d)前記(b)において前記少なくとも1つのマガジンの数が前記所定数以上であると判断された場合、マガジン搬送作業を含む複数の作業の各々の優先度を示す作業種情報を取得し、(e)前記複数の作業の各々の前記優先度に基づいて、前記マガジン搬送作業よりも優先度が高い作業である高優先度作業があるかを判断し、(f)前記(e)において前記高優先度作業があると判断された場合、前記高優先度作業の実施の指示に関する情報を出力してもよい。

これにより、アンローダーで満杯のマガジンの数が所定数以上であっても、マガジン搬送作業よりも優先度が高い高優先度作業があるときには、その高優先度作業の実施がマガジン搬送作業よりも優先して指示される。例えば、第2マガジンが満杯になるまでに十分な時間があり、その第2マガジンが満杯になる前に、高優先度作業がある場合には、その高優先度作業の実施が優先される。したがって、搬送作業の効率化のために他の作業の効率が低減してしまうことを抑制することができる。

また、前記搬送方法は、さらに、(g)前記(e)において前記高優先度作業がないと判断された場合、前記第1マガジンを含む少なくとも1つのマガジンを前記アンローダーから前記ローダーへ搬送することを指示する前記第1指示信号を前記第3装置に出力してもよい。

これにより、マガジン搬送作業よりも優先度が高い高優先度作業がないときには、マガジン搬送作業が優先して指示される。つまり、少なくとも第1マガジンのローダーへの搬送が指示される。例えば、第2マガジンが満杯になるまでに十分な時間がない場合には、マガジン搬送作業が最優先される。このような場合には、第2マガジンが満杯になるのを待つことなく、第1マガジンがローダーへ搬送される。これによって、アンローダーにおいて満杯のマガジンが溢れてしまうことを抑制することができる。

また、前記搬送方法は、さらに、(g)前記(e)において前記高優先度作業がないと判断された場合、前記アンローダーに載置されている、前記複数の基板で満たされたマガジンを、前記ローダーに載置できるかを判断し、(h)前記(g)において前記マガジンを載置できないと判断された場合、前記マガジンを一時保管場所に搬送することを指示する第3指示信号を前記第3装置に出力してもよい。

これにより、満杯のマガジンをローダーに載置できない場合には、そのマガジンを一時保管場所に搬送することができる。

また、前記搬送方法は、さらに、(i)前記(g)において前記マガジンを載置できると判断された場合、前記マガジンを前記ローダーに搬送することを指示する第4指示信号を前記第3装置に出力してもよい。

これにより、満杯のマガジンをローダーに搬送しても、ローダーにそのマガジンを載置することができないことの発生を抑制することができる。

また、前記搬送方法は、さらに、(j)前記(b)において搬送する必要がないと判断された場合、前記複数の基板が収納されたマガジンの前記ローダーへの搬送を要求する搬送要求情報を取得したか否かを判断し、(k)前記(j)において前記搬送要求情報を取得したと判断された場合、前記第1指示信号を前記第3装置に出力してもよい。

これにより、搬送要求情報が取得される場合には、例えば満杯のマガジンをローダーに搬送することができ、搬送の自由度を高めることができる。

また、前記搬送方法は、さらに、(l)前記第1装置および前記第2装置の作業によって生産される、基板に1以上の部品が装着された実装基板の生産数に基づいて、前記所定数を決定してもよい。例えば、前記(l)では、前記所定数を、前記実装基板の生産数が少ないほど、小さい数に決定してもよい。

これにより、第1装置および第2装置の作業によって生産される複数の実装基板の生産時間を短縮させながら、搬送作業の効率化を図ることができる。

また、前記搬送方法は、さらに、(m)前記第1装置および前記第2装置の作業によって生産される、基板に1以上の部品が装着された実装基板の生産数に基づいて、前記アンローダーによって前記マガジンに収納される基板の枚数を決定してもよい。例えば、前記(m)では、前記アンローダーによって前記マガジンに収納される基板の枚数を、前記実装基板の生産数が少ないほど、小さい数に決定してもよい。

これにより、第1装置および第2装置の作業によって生産される複数の実装基板の生産時間を短縮させながら、搬送作業の効率化を図ることができる。

なお、これらの包括的または具体的な態様は、システム、方法、集積回路、コンピュータプログラムまたはコンピュータ読み取り可能なCD-ROMなどの記録媒体で実現されてもよく、システム、方法、集積回路、コンピュータプログラムまたは記録媒体の任意な組み合わせで実現されてもよい。また、記録媒体は、非一時的な記録媒体であってもよい。

以下、実施の形態について、図面を参照しながら具体的に説明する。

なお、以下で説明する実施の形態は、いずれも包括的または具体的な例を示すものである。以下の実施の形態で示される数値、形状、材料、構成要素、構成要素の配置位置及び接続形態、ステップ、ステップの順序などは、一例であり、本開示を限定する主旨ではない。また、以下の実施の形態における構成要素のうち、最上位概念を示す独立請求項に記載されていない構成要素については、任意の構成要素として説明される。

また、各図は、模式図であり、必ずしも厳密に図示されたものではない。また、各図において、同じ構成部材については同じ符号を付している。また、以下の実施の形態において、略平行などの表現を用いている。例えば、略平行は、完全に平行であることを意味するだけでなく、実質的に平行である、すなわち、例えば数%程度の誤差を含むことも意味する。また、略平行は、本開示による効果を奏し得る範囲において平行という意味である。他の「略」を用いた表現についても同様である。

(実施の形態)

図1は、実施の形態における搬送システムの構成を示す図である。

本実施の形態における搬送システム100は、搬送管理装置10と、表示装置20と、ローダー30aおよび30bと、アンローダー40aおよび40bと、搬送装置50と、複数のマガジン60と、第1部品装着装置91と、第2部品装着装置92とを備える。

搬送管理装置10は、アンローダー40aからローダー30bへのマガジン60の搬送を管理する。また、搬送管理装置10は、ローダー30aおよび30bと、アンローダー40aおよび40bと、第1部品装着装置91と、第2部品装着装置92と、無線または有線を介して通信する。無線は、Wi-Fi(登録商標)、Bluetooth(登録商標)、ZigBee、または特定小電力無線であってもよい。

表示装置20は、搬送管理装置10に接続され、その搬送管理装置10による制御に応じて画像または文字などを表示する。例えば、表示装置20は、液晶ディスプレイ、プラズマディスプレイ、有機EL(Electro-Luminescence)ディスプレイなどである。

第1部品装着装置91は、ローダー30aから供給される基板に対して部品を装着する装着作業を行い、その部品が装着された基板をアンローダー40aに搬出する。例えば、第1部品装着装置91は、基板の2つの面のうちの一方に対して装着作業を行う。なお、本実施の形態における第1部品装着装置91は、第1装置の一例である。

第2部品装着装置92は、ローダー30bから供給される基板に対して部品を装着する装着作業を行い、その部品が装着された基板をアンローダー40bに搬出する。例えば、第2部品装着装置92は、基板の2つの面のうちの他方に対して装着作業を行う。なお、本実施の形態における第2部品装着装置92は、第2装置の一例である。

このような第1部品装着装置91および第2部品装着装置92による装着作業によって、基板の両面に対して部品の装着が行われ、その結果、実装基板が生産される。

ローダー30aには、それぞれ複数の基板で満たされた1以上のマガジン60が載置されている。そして、ローダー30aは、その1以上のマガジン60のうちの1つのマガジン60から、その1つのマガジン60に収納されている複数の基板のそれぞれを順に取り出し、取り出された基板を第1部品装着装置91に供給する。そして、ローダー30aは、マガジン60が空になると、上述の1以上のマガジン60のうちの次のマガジン60から、複数の基板のそれぞれを順に取り出し、取り出された基板を第1部品装着装置91に供給する。

ローダー30bも、ローダー30aと同様の機能を有するが、第1部品装着装置91ではなく第2部品装着装置92に基板を供給する。つまり、ローダー30bには、それぞれ複数の基板で満たされた1以上のマガジン60が載置されている。そして、ローダー30bは、その1以上のマガジン60のうちの1つのマガジン60から、その1つのマガジン60に収納されている複数の基板のそれぞれを順に取り出し、取り出された基板を第2部品装着装置92に供給する。そして、ローダー30bは、マガジン60が空になると、上述の1以上のマガジン60のうちの次のマガジン60から、複数の基板のそれぞれを順に取り出し、取り出された基板を第2部品装着装置92に供給する。

アンローダー40aには、それぞれ空の状態の1以上のマガジン60が載置されている。そして、アンローダー40aは、第1部品装着装置91から基板が搬出されるたびに、その基板を上述の1以上のマガジン60のうちの1つのマガジン60に収納する。そして、アンローダー40aは、マガジン60が複数の基板で満杯になると、上述の1以上のマガジン60のうちの次のマガジン60に、第1部品装着装置91から搬出された基板を収納する。

アンローダー40bも、アンローダー40aと同様の機能を有するが、第1部品装着装置91ではなく第2部品装着装置92から搬出される基板をマガジン60に収納する。つまり、アンローダー40bには、それぞれ空の状態の1以上のマガジン60が載置されている。そして、アンローダー40bは、第2部品装着装置92から基板が搬出されるたびに、その基板を上述の1以上のマガジン60のうちの1つのマガジン60に収納する。そして、アンローダー40bは、マガジン60が複数の基板で満杯になると、上述の1以上のマガジン60のうちの次のマガジン60に、第2部品装着装置92から搬出された基板を収納する。

搬送装置50は、アンローダー40aからローダー30bに複数のマガジン60を搬送する台車である。搬送装置50は、載置台を有し、その載置台に複数のマガジン60が載置される。また、本実施の形態における搬送装置50は、搬送システム100の操作者によって押されることによって、その複数のマガジン60を搬送する。なお、搬送装置50は、自走式の搬送ロボットであってもよい。

図2Aは、マガジン60の斜視図である。図2Bは、マガジン60に基板が収納される状態を示す図である。なお、本開示において、鉛直方向をZ軸方向または上下方向と称し、鉛直方向に対して垂直な面における一方向をY軸方向または奥行き方向と称し、その垂直な面においてY軸方向と垂直な方向をX軸方向、左右方向または横方向と称す。また、本開示において、Z軸方向のプラス側は、上向きまたは上であり、Z軸方向のマイナス側は、下向きまたは下である。また、本開示において、Y軸方向のプラス側は、奥側または奥であり、Y軸方向のマイナス側は、手前側または手前である。また、本開示において、X軸方向のプラス側は、右側または右であり、X軸方向のマイナス側は左側または左である。

マガジン60は、上板61、底板62、第1側板63a、第2側板63b、および2つの支柱64を備える。

上板61および底板62は、それぞれ略矩形板状であって、互いにZ軸方向に対向するように配置される。

第1側板63aおよび第2側板63bは、それぞれ略矩形板状であって、互いにX軸方向に対向するように配置される。また、第1側板63aおよび第2側板63bのそれぞれの対向する面には、Y軸方向に沿う複数の溝65が形成されている。この複数の溝65は、Z軸方向に配列されている。第1側板63aは、上板61と底板62との間に配置され、上板61および底板62に固定されている。第2側板63bは、上板61と底板62との間に配置され、上板61および底板62のそれぞれにX軸方向にスライド自在に取り付けらえている。

2つの支柱64は、第1側板63aおよび第2側板63bとX軸方向に対向するように配置され、上板61と底板62との間に挟み込まれるように固定される。

マガジン60には、図2Bに示すように複数の基板1が収納される。ここで、基板1がマガジン60に収納されるときには、事前に、第2側板63bがX軸方向に沿ってスライドされ、第1側板63aと第2側板63bとの間の距離が基板1の幅に調整される。

そして、アンローダー40aは、基板1をXY平面に略平行な状態にさせて、その基板1を第1側板63aと第2側板63bとの間に挿入する。これによって、基板1がマガジン60に収納される。このとき、基板1のX軸方向の両縁部は、第1側板63aおよび第2側板63bのそれぞれの溝65に嵌め込まれる。したがって、複数の基板1がマガジン60に収納されたときには、複数の基板1のそれぞれは、Z軸方向に互いに隣り合う溝65のピッチ間隔だけ距離をあけて、Z軸方向に積み重ねられる。また、ローダー30bは、図2Bに示すマガジン60から基板1を取り出す。このときには、ローダー30bは、基板1をY軸方向にスライドさせてマガジン60からその基板1を取り出す。

図3は、搬送されるマガジン60を示す図である。

搬送装置50は、上述のように、複数のマガジン60を載置することが可能な載置台を有する。したがって、搬送装置50は、それぞれ複数の基板1で満たされた複数のマガジン60を、アンローダー40aからローダー30bに一括して搬送することができる。ここで、搬送装置50によって一括して搬送されるマガジン60の最大数は、3であってもよい。なお、その最大数は、3に限らず、2以上の数であればどのような数であってもよい。

図4は、アンローダー40aの機構を示す図である。

アンローダー40aは、複数のマガジン60のそれぞれについて、第1部品装着装置91から複数の基板1のそれぞれを順次取得して当該マガジン60に収納する。このようなアンローダー40aは、昇降装置41と、搬出コンベア44と、搬入コンベア45とを備える。

搬入コンベア45は、複数の空のマガジン60がX軸方向に沿って配列された状態で、それらの空のマガジン60を搬入コンベア45上に載置することができるように構成されている。搬入コンベア45は、載置されている空のマガジン60を昇降装置41側に移動させて昇降装置41に受け渡す。なお、搬入コンベア45に載置されるマガジン60の最大数は、例えば3である。しかし、その最大数は、3に限定されることなく、2以上であればどのような数であってもよい。

昇降装置41は、受け渡しコンベア43とリフター42とを備える。リフター42は、受け渡しコンベア43を昇降させる。リフター42は、受け渡しコンベア43を搬入コンベア45の高さ(以下、搬入高さという)まで上昇させる。このとき、受け渡しコンベア43は、搬入コンベア45から空のマガジン60を受け取り、その空のマガジン60を第1部品装着装置91側に移動させる。そして、リフター42は、予め定められた第1基準高さまで上昇または下降する。次に、受け渡しコンベア43上のマガジン60に、第1部品装着装置91から搬出される基板1が収納されると、リフター42は、マガジン60の溝65のピッチ間隔だけ下降する。

このような基板1のマガジン60への収納と、リフター42のピッチ間隔の下降とが繰り返し行われることによって、マガジン60が複数の基板1で満杯になる。リフター42は、マガジン60が満杯になると、受け渡しコンベア43が搬出コンベア44の高さ(以下、搬出高さという)に達するまで下降する。そして、搬出高さまで下降した受け渡しコンベア43は、満杯のマガジン60を搬出コンベア44側に移動させてその搬出コンベア44に渡す。受け渡しコンベア43から搬出コンベア44へのマガジン60の受け渡しが終了すると、リフター42は、再び、受け渡しコンベア43を搬入高さまで上昇させる。このようなリフター42の昇降によって、複数の空のマガジン60が、それぞれ順に満杯になって搬出コンベア44に渡される。

搬出コンベア44は、複数の満杯のマガジン60がX軸方向に沿って配列された状態で、それらの満杯のマガジン60を搬出コンベア44上に載置することができるように構成されている。搬出コンベア44は、搬出高さまで下降した受け渡しコンベア43から、満杯のマガジン60を受け取る。このとき、搬出コンベア44に満杯のマガジン60が既に載置されているときには、搬出コンベア44は、その既存のマガジン60を昇降装置41と反対側に移動させながら、新たな満杯のマガジン60を受け渡しコンベア43から受け取る。このようなマガジン60の受け取りが繰り返し行われることによって、搬出コンベア44上には、複数の満杯のマガジン60がX軸方向に沿って配列された状態で載置される。なお、搬出コンベア44に載置されるマガジン60の最大数は、例えば3である。しかし、その最大数は、3に限定されることなく、2以上であればどのような数であってもよい。

搬送装置50は、その搬出コンベア44に載置されている少なくとも1つの満杯のマガジン60をアンローダー40aからローダー30bに搬送する。

図5は、ローダー30bの機構を示す図である。

ローダー30bは、複数の基板1が収納されたマガジン60から、その複数の基板1のそれぞれを順に取り出して第2部品装着装置92に送り出す。このようなローダー30bは、昇降装置31と、搬出コンベア34と、搬入コンベア35とを備える。

搬入コンベア35は、複数の満杯のマガジン60がX軸方向に沿って配列された状態で、それらの満杯のマガジン60を搬入コンベア35上に載置することができるように構成されている。搬入コンベア35は、載置されている満杯のマガジン60を昇降装置31側に移動させて昇降装置31に受け渡す。なお、搬入コンベア35に載置されるマガジン60の最大数は、例えば3である。しかし、その最大数は、3に限定されることなく、2以上であればどのような数であってもよい。

昇降装置31は、受け渡しコンベア33とリフター32とを備える。リフター32は、受け渡しコンベア33を昇降させる。リフター32は、受け渡しコンベア33を搬入コンベア35の高さ(以下、搬入高さという)まで下降させる。このとき、受け渡しコンベア33は、搬入コンベア35から満杯のマガジン60を受け取り、その満杯のマガジン60を第2部品装着装置92側に移動させる。そして、リフター32は、予め定められた第2基準高さまで上昇または下降する。次に、受け渡しコンベア33上のマガジン60から、第2部品装着装置92側に基板1が取り出されると、リフター32は、マガジン60の溝65のピッチ間隔だけ上昇する。

このような基板1のマガジン60からの取り出しと、リフター32のピッチ間隔の上昇とが繰り返し行われることによって、マガジン60が空になる。リフター32は、マガジン60が空になると、受け渡しコンベア33が搬出コンベア34の高さ(以下、搬出高さという)に達するまで上昇する。そして、搬出高さまで上昇した受け渡しコンベア33は、空のマガジン60を搬出コンベア34側に移動させてその搬出コンベア34に渡す。受け渡しコンベア33から搬出コンベア34へのマガジン60の受け渡しが終了すると、リフター32は、再び、受け渡しコンベア33を搬入高さまで下降させる。このようなリフター32の昇降によって、複数の満杯のマガジン60が、それぞれ順に空になって搬出コンベア34に渡される。

搬出コンベア34は、複数の空のマガジン60がX軸方向に沿って配列された状態で、それらの空のマガジン60を搬出コンベア34上に載置することができるように構成されている。搬出コンベア34は、搬出高さまで上昇した受け渡しコンベア33から、空のマガジン60を受け取る。このとき、搬出コンベア34に空のマガジン60が既に載置されているときには、搬出コンベア34は、その既存のマガジン60を昇降装置31と反対側に移動させながら、新たな空のマガジン60を受け渡しコンベア33から受け取る。このようなマガジン60の受け取りが繰り返し行われることによって、搬出コンベア34上には、複数の空のマガジン60がX軸方向に沿って配列された状態で載置される。なお、搬出コンベア34に載置されるマガジン60の最大数は、例えば3である。しかし、その最大数は、3に限定されることなく、2以上であればどのような数であってもよい。

図6は、アンローダー40a、ローダー30bおよび搬送管理装置10のそれぞれの機能構成を示すブロック図である。

アンローダー40aは、第1基板数検知部411、第1マガジン数検知部412、第1駆動機構413、第1制御部414、および第1通信部415を備える。

第1基板数検知部411は、アンローダー40aの昇降装置41にあるマガジン60に収納されている基板1の数を検知する。例えば、第1基板数検知部411は、重量センサを備え、その重量センサによって得られる重量、すなわち受け渡しコンベア43上にかかる重量から、マガジン60に収納されている基板1の数を検知してもよい。つまり、第1基板数検知部411は、受け渡しコンベア43上にかかる重量から、マガジン60のみの重量を減算し、その減算結果を基板1の重量で除算することによって、マガジン60に収納されている基板1の数を算出してもよい。また、第1基板数検知部411は、赤外線センサを備え、赤外線によってマガジン60に収納されている基板1の数を検知してもよい。

第1マガジン数検知部412は、アンローダー40aの搬出コンベア44に載置されている満杯のマガジン60の数を検知する。例えば、第1マガジン数検知部412は、重量センサを備え、その重量センサによって得られる重量、すなわち搬出コンベア44上にかかる重量から、その搬出コンベア44に載置されている満杯のマガジン60の数を検知してもよい。つまり、第1マガジン数検知部412は、搬出コンベア44上にかかる重量を満杯のマガジン60の重量で除算することによって、搬出コンベア44に載置されている満杯のマガジン60の数を算出してもよい。また、第1マガジン数検知部412は、赤外線センサを備え、赤外線によってマガジン60の数を検知してもよい。

第1駆動機構413は、リフター42、受け渡しコンベア43、搬出コンベア44、および搬入コンベア45から構成される機構である。

第1通信部415は、搬送管理装置10と通信する。

第1制御部414は、第1駆動機構413および第1通信部415を制御する。

ローダー30bは、第2基板数検知部311、第2マガジン数検知部312、第2駆動機構313、第2制御部314、および第2通信部315を備える。

第2基板数検知部311は、ローダー30bの昇降装置31にあるマガジン60に残されている基板1の数を検知する。この第2基板数検知部311は、第1基板数検知部411と同様に、重量センサまたは赤外線センサなどを用いて、その基板1の数を検知する。

第2マガジン数検知部312は、ローダー30bの搬入コンベア35に載置されている満杯のマガジン60の数を検知する。この第2マガジン数検知部312は、第1マガジン数検知部412と同様に、重量センサまたは赤外線センサなどを用いて、その満杯のマガジン60の数を検知する。

第2駆動機構313は、リフター32、受け渡しコンベア33、搬出コンベア34、および搬入コンベア35から構成される機構である。

第2通信部315は、搬送管理装置10と通信する。

第2制御部314は、第2駆動機構313および第2通信部315を制御する。

搬送管理装置10は、時刻算出部11、判断部12、第3通信部13、第3制御部14、取得部15、情報格納部16、および指示部17を備える。

第3通信部13は、アンローダー40aの第1通信部415と、ローダー30bの第2通信部315と通信する。この通信は、有線または無線を介して行われる。なお、無線は、Wi-Fi(登録商標)、Bluetooth(登録商標)、ZigBee、または特定小電力無線であってもよい。

取得部15は、第3通信部13を介してアンローダー40aおよびローダー30bから各種情報を取得する。また、取得部15は、情報格納部16に格納されている各種情報を取得する。

時刻算出部11は、取得部15によって取得された各種情報を用いて、アンローダー40aからローダー30bへのマガジン60の搬送に関する各時刻を算出する。

判断部12は、時刻算出部11によって算出された各時刻を用いて、複数の基板1が収納された少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送する必要があるかを判断する。

指示部17は、判断部12による判断結果に応じた指示信号を表示装置20に出力する。この指示信号は、例えば、少なくとも1つのマガジン60をアンローダー40aからローダー30bに搬送することを指示する信号である。表示装置20は、その指示信号を取得すると、その指示信号によって示される内容を表示する。したがって、少なくとも1つのマガジン60をアンローダー40aからローダー30bに搬送することを指示するメッセージなどが表示装置20に表示される。このようなメッセージを見た操作者は、搬送装置50を用いて、少なくとも1つのマガジン60をアンローダー40aからローダー30bに搬送する。

情報格納部16は、時刻算出部11による時刻の算出に用いられる各種情報を保持する記録媒体である。例えば、情報格納部16は、ハードディスク、RAM(Read Only Memory)、ROM(Random Access Memory)、または半導体メモリなどである。なお、このような情報格納部16は、揮発性であっても不揮発性であってもよい。

図7は、情報格納部16に格納されている情報の一例を示す図である。

情報格納部16には、第1作業情報、第2作業情報、および搬送情報が格納されている。

第1作業情報は、第1部品装着装置91による基板1に対する装着作業にかかる時間として第1作業時間ta1を示す。この装着作業は、供給された基板1に対して第1部品装着装置91が予め定められた少なくとも1つの部品を装着して搬出する作業である。

第2作業情報は、第2部品装着装置92による基板1に対する装着作業にかかる時間として第2作業時間ta2を示す。この装着作業は、供給された基板1に対して第2部品装着装置92が予め定められた少なくとも1つの部品を装着して搬出する作業である。

搬送情報は、搬送装置50がマガジン60をアンローダー40aからローダー30bに搬送するまでにかかる搬送時間Tを示す。

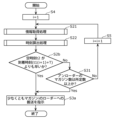

図8は、搬送管理装置10の概略的な処理動作を示すフローチャートである。

搬送管理装置10の取得部15は、アンローダー40aにおける基板1の収納状況に関するアンローダー情報と、ローダー30bにおける基板1の取り出し状況に関するローダー情報とを取得する(ステップS1)。

判断部12は、そのアンローダー情報およびローダー情報に基づいて、ローダー30bへのマガジン60の搬送が必要か否かを判断する(ステップS2)。つまり、判断部12は、それぞれ複数の基板1が収納された少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送する必要があるかを判断する。

ここで、判断部12によって、搬送する必要がないと判断されると(ステップS2のNo)、搬送管理装置10は、ステップS1からの処理を繰り返し実行する。

一方、判断部12によって、搬送する必要であると判断されると(ステップS2のYes)、指示部17は、少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送することを指示する第1指示信号を第3装置に出力する(ステップS3)。この第3装置は、例えば、表示装置20である。表示装置20は、その第1指示信号を受信すると、その第1指示信号によって示される内容を表示する。つまり、表示装置20は、少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送することを促すメッセージなどを表示する。

なお、搬送装置50が搬送ロボットである場合には、第3装置は、その搬送装置50であってもよい。この場合、搬送装置50は、その第1指示信号を受信すると、自走することによって、少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送する。

これにより、アンローダー40aでの基板1の収納状況と、ローダー30bでの基板1の取り出し状況とに基づいて、マガジン60の搬送が必要か判断されるため、搬送作業の効率化を図ることができる。つまり、従来では、アンローダーおよびローダーのうちの何れか一方のみの状況に基づいて、マガジンの搬送が必要か判断されるが、本実施の形態では、アンローダー40aおよびローダー30bの双方の状況に基づいて判断される。したがって、第1部品装着装置91および第2部品装着装置92のそれぞれの作業に用いられる基板1がないために、その作業が停止してしまうことを抑えることができ、その作業による複数の実装基板の生産にかかる生産時間の短縮を図ることができる。さらに、それぞれ複数の基板1が収納された少なくとも1つマガジン60をアンローダー40aからローダー30bへ搬送する回数を抑えることができる。その結果、搬送作業の効率化を図ることができる。

図9は、搬送管理装置10の詳細な処理動作を示すフローチャートである。

搬送管理装置10の第3制御部14は、まず、変数iを1に初期化する(ステップS4)。そして、取得部15は、マガジン情報iとマガジン情報(i+1)とをアンローダー情報として取得する(ステップS11)。このマガジン情報iは、アンローダー40aのマガジンiにおける基板1の収納状況に関する情報である。マガジン情報(i+1)は、マガジンiの次のマガジン(i+1)における基板1の収納状況に関する情報である。取得部15は、第3通信部13を介してアンローダー40aからマガジン情報iおよびマガジン情報(i+1)を取得する。

なお、マガジンiは、変数iによって特定されるマガジン60であって、より具体的には、アンローダー40aによってi番目に扱われるマガジン60である。i=1の場合には、マガジン情報iは、アンローダー40aにおいて最初に扱われる1番目のマガジン60の収納状況に関する情報であって、マガジン情報(i+1)は、アンローダー40aにおいて次に扱われる2番目のマガジン60の収納状況に関する情報である。マガジンiおよびマガジン情報iは、第1マガジンおよび第1マガジン情報とも呼ばれ、マガジン(i+1)およびマガジン情報(i+1)は、第2マガジンおよび第2マガジン情報とも呼ばれる。

次に、取得部15は、最終マガジン情報をローダー情報として取得する(ステップS12)。この最終マガジン情報は、ローダー30bによって最後に扱われるマガジン60における基板1の取り出し状況に関する情報である。例えば、ローダー30bの第2制御部314は、第2マガジン数検知部312によって検出される、搬入コンベア35上に載置されている満杯のマガジン60の数が0であるか否かを判定する。そして、第2制御部314は、その満杯のマガジン60の数が0であると判定すると、昇降装置31にあるマガジン60が、最後に扱われるマガジン60であると判断する。そして、ローダー30bの第2制御部314は、その最後に扱われるマガジン60の情報として上述の最終マガジン情報を、第2通信部315を介して搬送管理装置10に送信する。搬送管理装置10の取得部15は、第3通信部13を介してローダー30bからその最終マガジン情報を取得する。

なお、この最終マガジン情報は、第3マガジン情報とも呼ばれ、ローダー30bによって最後に扱われるマガジンは、最後のマガジンまたは第3マガジンとも呼ばれる。

さらに、取得部15は、第1部品装着装置91の第1作業時間ta1に関する第1作業情報を取得する(ステップS13)。具体的には、取得部15は、情報格納部16からその第1作業情報を取得する。なお、第1時間情報は、第1部品装着装置91である第1装置における基板1に対する作業時間に関する情報である。

さらに、取得部15は、第2部品装着装置92の第2作業時間ta2に関する第2作業情報を取得する(ステップS14)。具体的には、取得部15は、情報格納部16からその第2作業情報を取得する。なお、第2時間情報は、第2部品装着装置92である第2装置における基板1に対する作業時間に関する情報である。

さらに、取得部15は、アンローダー40aからローダー30bへのマガジン60の搬送にかかる搬送時間Tに関する搬送情報を取得する(ステップS15)。具体的には、取得部15は、情報格納部16からその搬送情報を取得する。

判断部12は、ステップS11~S15で取得された情報に基づいて、ローダー30bへのマガジン60の搬送が必要か否かを判断する(ステップS2a)。つまり、判断部12は、マガジン情報i、マガジン情報(i+1)、最終マガジン情報、第1作業情報、第2作業情報、および搬送情報に基づいて、所定時刻において少なくともマガジンiをアンローダー40aからローダー30bへ搬送する必要があるかを判断する。なお、所定時刻は、例えば、マガジンiが満杯になった時刻であって、かつ、そのマガジンiを搬送する必要があるかを判断する時刻である。

ここで、判断部12によって、搬送する必要であると判断されると(ステップS2aのYes)、指示部17は、少なくともマガジンiをアンローダー40aからローダー30bへ搬送することを指示する第1指示信号を第3装置に出力する(ステップS3a)。このとき、指示部17は、アンローダー40aの第1マガジン数検知部412によって検知されたマガジン60の数を示す情報を、アンローダー40aから第3通信部13を介して取得してもよい。その情報は、具体的には、アンローダー40aの搬出コンベア44に載置されている満杯のマガジン60の数を示す。したがって、指示部17は、その情報によって示される数のマガジン60をローダー30bに搬送することを指示する第1指示信号を第3装置に出力してもよい。

一方、判断部12によって、少なくともマガジンiをローダー30bへ搬送する必要がないと判断された場合(ステップS2aのNo)、第3制御部14は、変数iをインクリメントする(ステップS5)。そして、第3制御部14は、ステップS11からの処理を取得部15および判断部12に繰り返し実行させる。したがって、この場合には、指示部17は、上述の所定時刻よりも後のタイミングで、ステップS3aの処理を実行する。つまり、指示部17は、上述の所定時刻よりも後のタイミングで、少なくともマガジンiおよびマガジン(i+1)を一括してアンローダー40aからローダー30bへ搬送することを指示する第2指示信号を第3装置に出力する。

なお、第2指示信号によって搬送が指示されるマガジンiおよびマガジン(i+1)のそれぞれは、変数iがインクリメントされる前のマガジン60である。例えば、1回目のステップS2aにおいてマガジン(i=1)の搬送が必要ではないと判断され、2回目のステップS2aにおいてマガジン(i=2)の搬送が必要であると判断される。このとき、マガジン(i=2)とマガジン(i=3)ではなく、変数iのインクリメント前のマガジン(i=1)とマガジン(i=2)とを一括して搬送することを指示する第2指示信号が出力される。この第2指示信号は、マガジン(i=1)が満杯になった所定時刻の後の、マガジン(i=2)が満杯になったタイミングに出力される。

また、第2指示信号の出力先の第3装置は、第1指示信号の出力先と同様、例えば、表示装置20である。表示装置20は、その第2指示信号を受信すると、その第2指示信号によって示される内容を表示する。つまり、表示装置20は、少なくともマガジンiおよびマガジン(i+1)を一括してアンローダー40aからローダー30bへ搬送することを促すメッセージなどを表示する。

なお、搬送装置50が搬送ロボットである場合には、第3装置は、その搬送装置50であってもよい。この場合、搬送装置50は、その第2指示信号を受信すると、自走することによって、少なくともマガジンiおよびマガジン(i+1)を一括してアンローダー40aからローダー30bへ搬送する。

このように、本実施の形態では、所定時刻において少なくともマガジンiをローダー30bへ搬送する必要があるかを、各種情報に基づいて適切に判定することができる。さらに、搬送する必要がないと判断された場合には、その所定時刻よりも後のタイミングで、マガジンiおよびマガジン(i+1)を一括して搬送することを指示する第2指示信号が出力される。したがって、マガジンiだけを所定時刻に搬送するという手間を省くことができ、搬送作業の効率化を図ることができる。

図10は、搬送管理装置10のさらに詳細な処理動作を示すフローチャートである。

搬送管理装置10の第3制御部14は、まず、変数iを1に初期化する(ステップS4)。そして、取得部15は、図9のステップS11の処理の一部として、アンローダー40aのマガジンiが満杯になった満時刻t1(i)を示すマガジン情報iを取得する(ステップS11a)。満時刻t1(i)は、第1マガジン満時刻とも呼ばれる。つまり、マガジン情報iは、そのマガジンiが複数の基板1によって満たされた満時刻t1(i)である第1マガジン満時刻に関する情報を含む。また、図9の例における上述の所定時刻は、その満時刻t1(i)である。

例えば、上述のように、アンローダー40aの第1基板数検知部411は、昇降装置41にあるマガジン60に収納されている基板1の数を検知する。そのマガジン60は、i番目に扱われるマガジン60、すなわちマガジンiである。その第1基板数検知部411によって検知される基板1の数は、マガジン60に収納可能な基板1の最大数に達する。このとき、マガジンiが満杯になったことが検知される。その結果、アンローダー40aの第1制御部414は、マガジンiが満杯になった満時刻t1(i)を示すマガジン情報iを、第1通信部415を介して搬送管理装置10に送信する。搬送管理装置10の取得部15は、第3通信部13を介してアンローダー40aからそのマガジン情報i、すなわち満時刻t1(i)を取得する。

さらに、取得部15は、図9のステップS11の処理の一部として、アンローダー40aのマガジン(i+1)内の基板数を示すマガジン情報(i+1)を取得する(ステップS11b)。つまり、マガジン情報(i+1)は、マガジン(i+1)に収納されている基板1の枚数に関する基板数情報を含む。

例えば、アンローダー40aの第1基板数検知部411は、マガジンiが満杯になった後に、次に昇降装置41に配置されるマガジン(i+1)に収納されている基板1の数を検知する。その結果、アンローダー40aの第1制御部414は、第1基板数検知部411によって検知された、マガジン(i+1)に収納されている基板1の枚数を示す基板数情報を、第1通信部415を介して搬送管理装置10に送信する。搬送管理装置10の取得部15は、第3通信部13を介してアンローダー40aからその基板数情報をマガジン情報(i+1)として取得する。

次に、取得部15は、ローダー30bの最後のマガジン60内の基板数を示す最終マガジン情報を取得する(ステップS12)。つまり、最終マガジン情報は、最後のマガジン60に残されている基板1の枚数に関する基板数情報を含む。

例えば、ローダー30bの第2制御部314は、上述のように、昇降装置31にあるマガジン60が最後のマガジン60であると判断する。このとき、ローダー30bの第2基板数検知部311は、そのマガジン60に残されている基板1の数を検知する。その結果、ローダー30bの第2制御部314は、第2基板数検知部311によって検知された、最後のマガジンに残されている基板1の枚数を示す基板数情報を、第2通信部315を介して搬送管理装置10に送信する。搬送管理装置10の取得部15は、第3通信部13を介してローダー30bからその基板数情報を最終マガジン情報として取得する。

次に、取得部15は、図10に示すステップS13~S15の処理を行うことによって、第1作業情報、第2作業情報、および搬送情報を取得する(ステップS15)。

そして、時刻算出部11は、アンローダー40aのマガジン(i+1)が満杯になる満時刻t1(i+1)を算出する(ステップS16)。つまり、時刻算出部11は、マガジン(i+1)の基板数情報および第1作業情報に基づいて、マガジン(i+1)が複数の基板1によって満たされる時刻である第2マガジン満時刻を算出する。具体的には、時刻算出部11は、マガジン60に収納可能な基板1の最大数から、マガジン情報(i+1)によって示されるマガジン(i+1)内の基板数を減算することによって、残収納数を算出する。そして、時刻算出部11は、その残収納数と、第1作業情報によって示される第1作業時間ta1とを乗算し、その乗算結果を現在時刻に加算する。これにより、第2マガジン満時刻である満時刻t1(i+1)が算出される。

次に、時刻算出部11は、アンローダー40aのマガジン(i+1)がローダー30bに到着する到着時刻(t1(i+1)+T)を算出する(ステップS17)。つまり、時刻算出部11は、第2マガジン満時刻である満時刻t1(i+1)および搬送時間Tに基づいて、複数の基板1によって満たされたマガジン(i+1)がローダー30bに到着する到着時刻(t1(i+1)+T)を算出する。具体的には、時刻算出部11は、満時刻t1(i+1)に搬送時間Tを加算することによって、到着時刻(t1(i+1)+T)を算出する。

さらに、時刻算出部11は、ローダー30bの最後のマガジン60が空になる空時刻t2を算出する(ステップS18)。つまり、時刻算出部11は、最後のマガジン60の基板数情報および第2作業情報に基づいて、その最後のマガジン60に残されている基板1の枚数が0になる空時刻を算出する。なお、その空時刻は、第3マガジン空時刻とも呼ばれる。具体的には、時刻算出部11は、最後のマガジン60内の基板数と、第2作業情報によって示される第2作業時間ta2とを乗算し、その乗算結果を現在時刻に加算する。これにより、第3マガジン空時刻である空時刻t2が算出される。

そして、判断部12は、図9のステップS2aの処理として、空時刻t2が到着時刻(t1(i+1)+T)よりも早いか否かを判断する(ステップS2b)。つまり、判断部12は、空時刻t2がマガジン(i+1)の到着時刻(t1(i+1)+T)よりも早いかを、満時刻t1(i)において判断する。これによって、その満時刻t1(i)である所定時刻において少なくともマガジンiをアンローダー40aからローダー30bへ搬送する必要があるかを判断する。

ここで、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早いと判断されると(ステップS2bのYes)、指示部17は、図9に示す例と同様、第1指示信号を第3装置に出力する(ステップS3a)。

一方、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早くないと判断された場合(ステップS2bのNo)、第3制御部14は、変数iをインクリメントする(ステップS5)。そして、第3制御部14は、ステップS11aからの処理を取得部15、時刻算出部11、および判断部12に繰り返し実行させる。したがって、この場合には、指示部17は、満時刻t1(i)である所定時刻よりも後のタイミングで、ステップS3aの処理を実行する。つまり、指示部17は、その所定時刻よりも後のタイミングで、少なくともマガジンiおよびマガジン(i+1)を一括してアンローダー40aからローダー30bへ搬送することを指示する第2指示信号を第3装置に出力する。なお、第2指示信号によって搬送が指示されるマガジンiおよびマガジン(i+1)のそれぞれは、図9に示す例と同様、変数iがインクリメントされる前のマガジン60である。

このように、本実施の形態では、アンローダー40aのマガジンiが満杯になった満時刻t1(i)に、搬送の判断が行われる。この判断では、アンローダー40aの次のマガジン(i+1)が満杯になってから、それぞれ満杯のマガジンiとマガジン(i+1)とを一括してローダー30bに搬送すれば、それらのマガジンがローダー30bに到着する前に、ローダー30bの最後のマガジン60が空になってしまうか否かが判断される。そして、最後のマガジン60が空になってしまわないと判断されると、その満時刻t1(i)である所定時刻よりも後のタイミングで、第2指示信号が出力される。つまり、マガジンiおよびマガジン(i+1)を一括して搬送することが指示される。したがって、ローダー30bを用いた第2部品装着装置92の作業を停止させることなく、マガジンiおよびマガジン(i+1)を効率良くローダー30bに搬送することができる。

(変形例1)

本変形例では、空時刻t2および到着時刻(t1(i+1)+T)だけでなく、アンローダー40aに載置される満杯のマガジン60の数にも基づいて、マガジン60の搬送が指示される。

図11は、変形例1における搬送管理装置10の処理動作を示すフローチャートである。

搬送管理装置10の第3制御部14は、まず、変数iを1に初期化する(ステップS4)。そして、取得部15は、図10のステップS11a~S15の処理を含む情報取得処理を実行する(ステップS21)。次に、時刻算出部11は、図10のステップS16~S18の処理を含む時刻算出処理を実行する(ステップS22)。

そして、判断部12は、ステップS22によって算出された空時刻t2と到着時刻(t1(i+1)+T)とに基づいて、空時刻t2が到着時刻(t1(i+1)+T)よりも早いか否かを判断する(ステップS2b)。

ここで、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早いと判断されると(ステップS2bのYes)、指示部17は、図9に示す例と同様、第1指示信号を第3装置に出力する(ステップS3a)。

一方、本変形例では、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早くないと判断されると(ステップS2bのNo)、判断部12は、さらに、アンローダー40aのマガジン数が所定数以上か否かを判断する(ステップS31)。つまり、判断部12は、アンローダー40aに載置されている、それぞれ複数の基板1によって満たされた、マガジンiを含む少なくとも1つのマガジン60の数が所定数以上かを判断する。

例えば、搬送管理装置10の取得部15は、アンローダー40aの第1マガジン数検知部412によって検知されたマガジン60の数を示す情報を、アンローダー40aから第3通信部13を介して取得する。そして、ステップS31では、判断部12は、その取得された情報によって示される少なくとも1つのマガジン60の数が所定数以上かを判断する。

ここで、判断部12によって、その少なくとも1つのマガジン60の数が所定数以上であると判断されると(ステップS31のYes)、指示部17は、第1指示信号を第3装置に出力する(ステップS3a)。つまり、指示部17は、マガジンiを含む少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送することを指示する第1指示信号を第3装置に出力する。

一方、判断部12によって、その少なくとも1つのマガジン60の数が所定数以上でないと判断されると(ステップS31のNo)、第3制御部14は、変数iをインクリメントする(ステップS5)。そして、第3制御部14は、ステップS21からの処理を取得部15、時刻算出部11および判断部12に繰り返し実行させる。したがって、この場合には、指示部17は、満時刻t1(i)である所定時刻よりも後のタイミングで、ステップS3aの処理を実行する。つまり、指示部17は、その所定時刻よりも後のタイミングで、少なくともマガジンiおよびマガジン(i+1)を一括してアンローダー40aからローダー30bへ搬送することを指示する第2指示信号を第3装置に出力する。なお、第2指示信号によって搬送が指示されるマガジンiおよびマガジン(i+1)のそれぞれは、変数iがインクリメントされる前のマガジン60である。

このように、本変形例では、ローダー30bを用いた第2部品装着装置92の作業を停止させることなく、マガジンiおよびマガジン(i+1)を一括して搬送することが可能な状況であっても、アンローダー40aで満杯のマガジン60の数が所定数以上である場合には、マガジンiはローダー30bに搬送される。したがって、アンローダー40aにおいて満杯のマガジン60が溢れてしまうことを抑制することができる。

また、アンローダー40aで満杯のマガジン60の数が所定数未満である場合には、アンローダー40aにおいて満杯のマガジン60が溢れることがないため、第2指示信号を適切に出力することができる。つまり、アンローダー40aにおいて満杯のマガジン60が溢れることなく、アンローダー40aで次のマガジン(i+1)が満杯になるのを待ってから、それぞれ満杯のマガジンiとマガジン(i+1)とを一括してローダー30bに搬送することができる。

(変形例2)

本変形例では、さらに、作業種情報にも基づいてマガジン60の搬送が指示される。

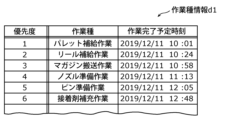

図12は、変形例2における作業種情報を示す図である。

作業種情報d1は、図12に示すように、複数の作業種と、その複数の作業種のそれぞれの優先度および作業完了予定時刻とを示す。

例えば、複数の作業種には、パレット補給作業、リール補給作業、マガジン搬送作業、ノズル準備作業、ピン準備作業、および接着剤補充作業などがある。

パレット補給作業は、例えば、パレットを第1部品装着装置91および第2部品装着装置92などの装置に補給する作業である。なお、パレットは、板または台であって、基板1に装着される複数の部品がそのパレット上に載置された状態で補給される。

リール補給作業は、例えば、リールを第1部品装着装置91および第2部品装着装置92などの装置に補給する作業である。なお、リールは、基板1に装着される複数の部品を保持する部品テープが巻き付けられた状態で補給される。

マガジン搬送作業は、少なくとも1つのマガジン60をアンローダー40aからローダー30bに搬送する作業である。

ノズル準備作業は、例えば、部品を吸着保持して基板1に装着するためのノズルを、第1部品装着装置91および第2部品装着装置92などの装置に配置する作業である。

ピン準備作業は、第1部品装着装置91および第2部品装着装置92などの装置に備えられたピンであって、部品が装着される基板1を下方から支持するためのピンを設定する作業である。

接着剤補充作業は、部品を基板1に接着するための接着剤を、第1部品装着装置91および第2部品装着装置92などの装置に補充する作業である。

作業種情報d1によって示される上述の複数の作業種のそれぞれの作業完了予定時刻は、その作業種の作業が完了すべき時刻である。したがって、その作業完了予定時刻までに作業が完了していなければ、第1部品装着装置91および第2部品装着装置92の作業は停止または中断することになり、実装基板の生産時間は伸びてしまう。

また、作業種情報d1によって示される上述の複数の作業種のそれぞれの優先度は、その作業種の作業完了予定時刻に応じて設定された数値であって、優先度が高いほど、小さい数値を示す。例えば、作業種情報d1では、作業種の作業完了予定時刻が早いほど、その作業種には、高い優先度、すなわち小さい数値が対応付けられている。例えば、図12に示す例では、最も優先度が高い作業は、作業種「パレット補給作業」の作業であり、3番目に優先度が高い作業は、作業種「マガジン搬送作業」の作業である。

このような作業種情報d1は、例えば、搬送管理装置10の第3制御部14によって生成されて情報格納部16に格納されていてもよい。また、作業種情報d1は、基板1への部品の装着作業の状況に応じて周期的に更新されてもよい。

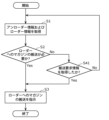

図13は、変形例2における搬送管理装置10の処理動作を示すフローチャートである。

搬送管理装置10の第3制御部14は、まず、変数iを1に初期化する(ステップS4)。そして、取得部15は、図10のステップS11a~S15の処理を含む情報取得処理を実行する(ステップS21)。次に、時刻算出部11は、図10のステップS16~S18の処理を含む時刻算出処理を実行する(ステップS22)。

そして、判断部12は、ステップS22によって算出された空時刻t2と到着時刻(t1(i+1)+T)とに基づいて、空時刻t2が到着時刻(t1(i+1)+T)よりも早いか否かを判断する(ステップS2b)。

ここで、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早いと判断されると(ステップS2bのYes)、指示部17は、図9に示す例と同様、第1指示信号を第3装置に出力する(ステップS3a)。

一方、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早くないと判断された場合(ステップS2bのNo)、判断部12は、さらに、アンローダー40aのマガジン数が所定数以上か否かを判断する(ステップS31)。つまり、判断部12は、アンローダー40aに載置されている、それぞれ複数の基板1によって満たされた、マガジンiを含む少なくとも1つのマガジン60の数が所定数以上かを判断する。

ここで、本変形例では、判断部12によって、その少なくとも1つのマガジン60の数が所定数以上であると判断されると(ステップS31のYes)、取得部15は、情報格納部16に格納されている作業種情報d1を取得する(ステップS32)。つまり、取得部15は、マガジン搬送作業を含む複数の作業の各々の優先度を示す作業種情報d1を取得する。

そして、判断部12は、作業種情報d1に示される複数の作業の各々の優先度に基づいて、マガジン搬送作業よりも優先度が高い作業である高優先度作業があるかを判断する(ステップS33)。ここで、判断部12によって、高優先度作業があると判断される場合(ステップS33のYes)、指示部17は、高優先度作業の実施の指示に関する情報を第3装置に出力する(ステップS34)。その第3装置は、例えば表示装置20である。表示装置20は、高優先度作業の実施の指示に関する情報を受けると、その高優先度作業の実施を促すメッセージを表示する。その後、判断部12は、ステップS33の処理を繰り返し実行する。

一方、判断部12によって、高優先度作業がないと判断される場合(ステップS33のNo)、指示部17は、第1指示信号を出力する(ステップS3a)。つまり、指示部17は、マガジンiを含む少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送することを指示する第1指示信号を第3装置に出力する。

このように、本変形例では、アンローダー40aで満杯のマガジン60の数が所定数以上であっても、マガジン搬送作業よりも優先度が高い高優先度作業があるときには、その高優先度作業の実施がマガジン搬送作業よりも優先して指示される。例えば、マガジン(i+1)が満杯になるまでに十分な時間があり、そのマガジン(i+1)が満杯になる前に、高優先度作業がある場合には、その高優先度作業の実施が優先される。したがって、搬送作業の効率化のために他の作業の効率が低減してしまうことを抑制することができる。さらに、第1部品装着装置91および第2部品装着装置92の作業が停止または中断される可能性を抑えることができる。

また、マガジン搬送作業よりも優先度が高い高優先度作業がないときには、マガジン搬送作業が優先して指示される。つまり、少なくともマガジンiのローダー30bへの搬送が指示される。例えば、マガジン(i+1)が満杯になるまでに十分な時間がない場合には、マガジン搬送作業が最優先される。このような場合には、マガジン(i+1)が満杯になるのを待つことなく、マガジンiがローダー30bへ搬送される。これによって、アンローダー40aにおいて満杯のマガジン60が溢れてしまうことを抑制することができる。

(変形例3)

本変形例におけるマガジン60の搬送では、一時保管場所が利用される。

図14は、変形例3における搬送システムの構成を示す図である。

本変形例3における搬送システム101は、一時保管場所80を有する。例えば、アンローダー40aによって満杯にされたマガジン60を、そのアンローダー40aおよびローダー30bの何れにも載置することができない場合ある。このような場合、搬送装置50は、アンローダー40aによって満杯にされたマガジン60を、一時保管場所80に搬送する。そして、満杯のマガジン60をローダー30bに載置することができるときに、搬送装置50は、満杯のマガジン60をローダー30bに搬送する。

つまり、搬送装置50は、満杯のマガジン60をアンローダー40aからローダー30bに搬送したり、満杯のマガジン60をアンローダー40aから一時保管場所80を介してローダー30bに搬送したりする。

図15は、変形例3における搬送管理装置10の処理動作を示すフローチャートである。

搬送管理装置10の第3制御部14は、まず、変数iを1に初期化する(ステップS4)。そして、取得部15は、図10のステップS11a~S15の処理を含む情報取得処理を実行する(ステップS21)。次に、時刻算出部11は、図10のステップS16~S18の処理を含む時刻算出処理を実行する(ステップS22)。

そして、判断部12は、ステップS120によって算出された空時刻t2と到着時刻(t1(i+1)+T)とに基づいて、空時刻t2が到着時刻(t1(i+1)+T)よりも早いか否かを判断する(ステップS2b)。

ここで、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早いと判断されると(ステップS2bのYes)、指示部17は、少なくとも1つのマガジン60のローダー30bへの搬送を指示する指示信号を第3装置に出力する(ステップS3b)。その少なくとも1つのマガジン60は、マガジンi以外のマガジン60であってもよい。また、その少なくとも1つのマガジン60は、アンローダー40aに載置されていてもよく、一時保管場所80に載置されていてもよい。第3装置は、例えば表示装置20である。

一方、判断部12によって、空時刻t2が到着時刻(t1(i+1)+T)よりも早くないと判断された場合(ステップS2bのNo)、図13に示す例と同様、搬送管理装置10は、ステップS31、S32、S33の処理を行う。

ここで、本変形例では、判断部12は、ステップS33において高優先度作業がないと判断した場合(ステップS33のNo)、アンローダー40aに載置されている満杯のマガジン60を、ローダー30bに載置できるかを判断する(ステップS35)。

例えば、搬送管理装置10の取得部15は、ローダー30bの第2マガジン数検知部312によって検知されたマガジン60の数を示す情報を、そのローダー30bから第3通信部13を介して取得する。そして、ステップS35では、判断部12は、その取得された情報によって示されるマガジン60の数が、ローダー30bの搬入コンベア35に載置可能なマガジン60の最大数未満であれば、満杯のマガジン60をローダー30bに載置できると判断する。逆に、判断部12は、その情報によって示されるマガジン60の数がその最大数以上であれば、満杯のマガジン60をローダー30bに載置できないと判断する。

そして、判断部12によって、その満杯のマガジン60を載置できないと判断された場合(ステップS35のNo)、指示部17は、第3指示信号を第3装置に出力する(ステップS37)。この第3指示信号は、アンローダー40aに載置されている少なくとも1つのマガジン60を一時保管場所80に搬送することを指示する信号である。

ステップS37の処理の後、判断部12は、再び、複数の基板1で満たされたマガジン60を、ローダー30bに載置できるかを判断する(ステップS38)。判断部12によって、ローダー30bに載置できると判断されると(ステップS38のYes)、指示部17は、一時保管場所80の少なくとも1つのマガジン60をローダー30bに搬送することを指示する指示信号を第3装置に出力する(ステップS39)。また、判断部12は、ローダー30bに載置できないと判断すると(ステップS38のNo)、そのステップS38の処理を繰り返し実行する。

また、ステップS35において、ローダー30bにマガジン60を載置できると判断された場合、指示部17は、第4指示信号を第3装置に出力する(ステップS36)。この第4指示信号は、アンローダー40aに載置されている満杯のマガジン60をローダー30bに搬送することを指示する信号である。

なお、ステップS3b、S36、S37、およびS39では、第3指示信号などの指示信号は、例えば表示装置20である第3装置に出力される。表示装置20は、その指示信号を受けると、その指示信号によって示される内容を表示する。また、搬送装置50が搬送ロボットである場合には、第3装置は、その搬送装置50であってもよい。この場合、搬送装置50は、その指示信号を受信すると、その指示信号に応じて自走することによってマガジン60を搬送する。

このように、本変形例では、満杯のマガジン60をローダー30bに載置できない場合には、そのマガジン60を一時保管場所80に搬送することができる。また、満杯のマガジン60をローダー30bに搬送しても、ローダー30bにそのマガジン60を載置することができないことの発生を抑制することができる。

(変形例4)

本変形例では、搬送要求情報に応じてマガジン60の搬送が指示される。

図16は、変形例4における搬送管理装置10の処理動作を示すフローチャートである。

搬送管理装置10の取得部15は、図8の例と同様、アンローダー情報とローダー情報とを取得する(ステップS1)。

判断部12は、そのアンローダー情報およびローダー情報に基づいて、ローダー30bへのマガジン60の搬送が必要か否かを判断する(ステップS2)。つまり、判断部12は、それぞれ複数の基板1が収納された少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送する必要があるかを判断する。

ここで、本変形例では、判断部12は、搬送する必要がないと判断すると(ステップS2のNo)、さらに、取得部15が搬送要求情報を取得したか否かを判断する(ステップS41)。搬送要求情報は、複数の基板1が収納されたマガジン60のローダー30bへの搬送を要求する情報である。例えば、搬送要求情報は、ローダー30bの第2通信部315から送信され、搬送管理装置10の第3通信部13を介して取得部15によって取得される。つまり、搬送要求情報は、ローダー30bが満杯のマガジン60を要求する情報である。なお、搬送要求情報は、ローダー30b以外の他の装置から送信されてもよい。

そして、判断部12によって、取得部15が搬送要求情報を取得していないと判断されると(ステップS41のNo)、搬送管理装置10は、ステップS1からの処理を繰り返し実行する。

一方、判断部12によって、取得部15が搬送要求情報を取得したと判断されると(ステップS41のYes)、指示部17は、少なくとも1つのマガジン60をアンローダー40aからローダー30bへ搬送することを指示する第1指示信号を第3装置に出力する(ステップS3)。

これにより、搬送要求情報が取得される場合には、満杯のマガジン60をローダー30bに搬送することができ、搬送の自由度を高めることができる。

(変形例5)

本変形例における搬送管理装置10は、上記変形例1~4におけるマガジン60の所定数を決定する。この所定数は、図11、図13および図15のステップS31の判断に用いられる。また、マガジン60に収納可能な基板1の最大数と、その所定数とを乗算することによって得られる数値は、基板1の滞留枚数とも呼ばれる。

図17は、実装基板の生産数と基板1の滞留枚数とに応じた生産時間のシミュレーション結果を示す図である。ここで、滞留枚数は、アンローダー40aからローダー30bに一括して搬送される基板1の枚数である。つまり、アンローダー40aによって滞留枚数の基板1が1以上のマガジンに収納されると、その1以上のマガジンがローダー30bに一括して搬送される。また、実装基板の生産数が滞留枚数よりも少ない場合には、その生産数と同じ数の基板1がアンローダー40aからローダー30bに一括して搬送される。つまり、アンローダー40aによって生産数と同じ数の基板1が1以上のマガジンに収納されると、その1以上のマガジンがローダー30bに一括して搬送される。

図17に示すように、実装基板の生産数が25枚のときの生産時間は、滞留枚数が100枚であっても25枚であっても同じである。しかし、実装基板の生産数が、50枚、75枚、100枚、150枚、200枚、300枚、400枚、500枚、および1000枚のそれぞれのときの生産時間は、滞留枚数が100枚および25枚のそれぞれの場合で異なる。

具体的には、実装基板の生産数が50枚のときの生産時間は、滞留枚数が100枚および25枚のそれぞれの場合で異なる。実装基板の生産数が50枚のときの生産時間は、滞留枚数が100枚の場合には、1時間7分16秒であり、滞留枚数が25枚の場合には、59分26秒である。つまり、滞留枚数が25枚の方が、滞留枚数が100枚のときよりも12%も生産時間を短縮することができる。

したがって、実装基板の生産数が50~100枚のように少ないときには、滞留枚数が少ない方が生産時間を短縮することができる。

しかし、実装基板の生産数が150枚以上のときの生産時間は、滞留枚数が100枚および25枚のそれぞれの場合で異なっても、その差は小さい。例えば、実装基板の生産数が150枚のときの生産時間は、滞留枚数が100枚の場合には、2時間10分30秒であり、滞留枚数が25枚の場合には、2時間7分32秒である。つまり、滞留枚数が25枚である場合の生産時間と、滞留枚数が100枚である場合の生産時間との差は、2%だけである。

したがって、実装基板の生産数が150枚以上のように多いときには、滞留枚数を少なくしても生産時間の短縮の効果を得ることは難しい。また、滞留枚数を少なくすると、1以上のマガジン60の搬送を頻繁に行う必要があるため、搬送作業の効率が低下してしまう。

そこで、本変形例における搬送管理装置10は、生産時間の短縮と、搬送作業の効率化とを両立するために、その滞留枚数を決定する。すなわち、搬送管理装置10は、上記変形例1~4におけるマガジン60の所定数を決定する。

具体的には、搬送管理装置10の第3制御部14は、第1部品装着装置91および第2部品装着装置92の作業によって生産される、基板1に1以上の部品が装着された実装基板の生産数に基づいて、その所定数を決定する。例えば、第3制御部14は、その所定数を、実装基板の生産数が少ないほど、小さい数に決定する。

さらに、第3制御部14は、マガジン60に収納される基板1の枚数を決定する。つまり、第3制御部14は、第1部品装着装置91および第2部品装着装置92の作業によって生産される、基板1に1以上の部品が装着された実装基板の生産数に基づいて、アンローダー40aによってマガジン60に収納される基板1の枚数を決定する。例えば、その決定される基板1の枚数は、マガジン60を満杯にするためにマガジン60に収納される基板1の最大数である。

これにより、生産時間の短縮と、搬送作業の効率化とを両立させることができる。

(その他の変形例)

以上、一つまたは複数の態様に係る搬送方法などについて、実施の形態およびその各変形例に基づいて説明したが、本開示は、この実施の形態および各変形例に限定されるものではない。本開示の趣旨を逸脱しない限り、当業者が思いつく各種変形を上記実施の形態およびその各変形例に施したものや、異なる変形例における構成要素を組み合わせて構築される形態も、本開示の範囲内に含まれてもよい。

例えば、上記実施の形態における図10に示す例では、満時刻t1(i)が所定時刻であって、その所定時刻においてステップS11a~S18およびS2bのそれぞれの処理が行われる。しかし、それらの処理は満時刻t1(i)からずれたタイミングで行われてもよい。

また、上記実施の形態および各変形例における搬送装置50は、操作者によって押されることによってマガジン60を搬送する台車であってもよく、自走式の搬送ロボットであってもよい。搬送ロボットは、AGV(Automated guided vehicle)であってもよい。本実施の形態および変形例では、搬送作業の効率化を図ることができるため、AGVの台数を節約することができる。

また、上記実施の形態および各変形例では、第3マガジンは、ローダー30bによって最後に扱われるマガジン60であるが、最後に扱われるマガジン60に限定されなくてもよい。例えば、第3マガジンは、最後からN番目(Nは2以上の整数)に扱われるマガジン60であってもよい。

なお、上記実施の形態および各変形例において、各構成要素は、専用のハードウェアで構成されるか、各構成要素に適したソフトウェアプログラムを実行することによって実現されてもよい。各構成要素は、CPUまたはプロセッサなどのプログラム実行部が、ハードディスクまたは半導体メモリなどの記録媒体に記録されたソフトウェアプログラムを読み出して実行することによって実現されてもよい。ここで、上記実施の形態および各変形例の搬送管理装置10などを実現するソフトウェアは、図8~図11、図13、図15および図16のそれぞれによって示されるフローチャートの処理をコンピュータに実行させるプログラムである。

なお、以下のような場合も本開示に含まれる。

(1)上記の少なくとも1つの装置は、具体的には、マイクロプロセッサ、ROM(Read Only Memory)、RAM(Random Access Memory)、ハードディスクユニット、ディスプレイユニット、キーボード、マウスなどから構成されるコンピュータシステムである。そのRAMまたはハードディスクユニットには、コンピュータプログラムが記憶されている。マイクロプロセッサが、コンピュータプログラムにしたがって動作することにより、上記の少なくとも1つの装置は、その機能を達成する。ここでコンピュータプログラムは、所定の機能を達成するために、コンピュータに対する指令を示す命令コードが複数個組み合わされて構成されたものである。

(2)上記の少なくとも1つの装置を構成する構成要素の一部または全部は、1個のシステムLSI(Large Scale Integration:大規模集積回路)から構成されているとしてもよい。システムLSIは、複数の構成部を1個のチップ上に集積して製造された超多機能LSIであり、具体的には、マイクロプロセッサ、ROM、RAMなどを含んで構成されるコンピュータシステムである。前記RAMには、コンピュータプログラムが記憶されている。マイクロプロセッサが、コンピュータプログラムにしたがって動作することにより、システムLSIは、その機能を達成する。

(3)上記の少なくとも1つの装置を構成する構成要素の一部または全部は、その装置に脱着可能なICカードまたは単体のモジュールから構成されているとしてもよい。ICカードまたはモジュールは、マイクロプロセッサ、ROM、RAMなどから構成されるコンピュータシステムである。ICカードまたはモジュールは、上記の超多機能LSIを含むとしてもよい。マイクロプロセッサが、コンピュータプログラムにしたがって動作することにより、ICカードまたはモジュールは、その機能を達成する。このICカードまたはこのモジュールは、耐タンパ性を有するとしてもよい。

(4)本開示は、上記に示す方法であるとしてもよい。また、これらの方法をコンピュータにより実現するコンピュータプログラムであるとしてもよいし、コンピュータプログラムからなるデジタル信号であるとしてもよい。

また、本開示は、コンピュータプログラムまたはデジタル信号をコンピュータ読み取り可能な記録媒体、例えば、フレキシブルディスク、ハードディスク、CD(Compact Disc)-ROM、DVD、DVD-ROM、DVD-RAM、BD(Blu-ray(登録商標) Disc)、半導体メモリなどに記録したものとしてもよい。また、これらの記録媒体に記録されているデジタル信号であるとしてもよい。

また、本開示は、コンピュータプログラムまたはデジタル信号を、電気通信回線、無線または有線通信回線、インターネットを代表とするネットワーク、データ放送等を経由して伝送するものとしてもよい。

また、プログラムまたはデジタル信号を記録媒体に記録して移送することにより、またはプログラムまたはデジタル信号をネットワーク等を経由して移送することにより、独立した他のコンピュータシステムにより実施するとしてもよい。