JP7167667B2 - 検査方法およびロボットシステム - Google Patents

検査方法およびロボットシステム Download PDFInfo

- Publication number

- JP7167667B2 JP7167667B2 JP2018224619A JP2018224619A JP7167667B2 JP 7167667 B2 JP7167667 B2 JP 7167667B2 JP 2018224619 A JP2018224619 A JP 2018224619A JP 2018224619 A JP2018224619 A JP 2018224619A JP 7167667 B2 JP7167667 B2 JP 7167667B2

- Authority

- JP

- Japan

- Prior art keywords

- force

- value

- detection

- pressing

- detection unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Force Measurement Appropriate To Specific Purposes (AREA)

- Manipulator (AREA)

Description

前記ロボットが、前記第1力検出部に対して、前記第2力検出部を前記力制御により押し付ける押付工程と、

前記押付工程中の前記第1力検出部の第1検出値と前記押付工程中の前記第2力検出部の第2検出値とを記録する記録工程と、

前記記録工程で記録された前記第1検出値と前記第2検出値とを関係付ける関係付け工程と、を有することを特徴とする。

前記ロボットが、前記第1力検出部に対して、前記第2力検出部を前記力制御により押し付ける押付工程と、

前記押付工程中の前記第1力検出部の第1検出値と前記押付工程中の前記第2力検出部の第2検出値とを記録する記録工程と、

前記記録工程で記録された前記第1検出値と前記第2検出値とを関係付ける関係付け工程と、を行うことを特徴とする。

以下、図1~図7を参照して本発明の校正方法およびロボットシステムの第1実施形態について説明する。

基台11は、可動部10を下側から駆動可能に支持する支持体であり、例えば工場内の床面1000に固定されている。ロボット1は、基台11が中継ケーブル18を介して制御装置200と電気的に接続されている。なお、ロボット1と制御装置200との接続は、図1に示す構成のように有線による接続に限定されず、例えば、無線による接続であってもよく、さらには、インターネットのようなネットワークを介して接続されていてもよい。

前記(A)式において、mは、質量(慣性)、cは、粘性係数、kは、弾性(剛性)係数、f(t)は、力、xは、目標位置からの変位(位置)である。また、xの1次微分、すなわち、x’は、速度に対応し、xの2次微分、すなわち、x’’は、加速度に対応する。なお、以下では、m、cおよびkをそれぞれ単に、「パラメーター」とも言う。

準備工程は、作業台300上に固定して設けられた第1力検出部400と、第2力検出部19が設けられたロボット1と、制御装置200と、を準備する工程である。ここで「準備」とは、ロボットシステム100が校正作業を行うのに際し、ロボットシステム100を動作可能な状態に立ち上げるまでのことを言う。

押付工程は、ロボット1が力制御により動作して、第1力検出部400に第2力検出部19を押し付ける工程である。

記録工程は、押付工程中の第1検出値F1と第2検出値F2とを記録する工程である。ここで、「記録」とは、例えば、数値等のデーターを記録することのみならず、記憶すること、特に、一時的に、所定時間、または、永久的に記憶することも含む。本実施形態では、制御装置200の記憶部250に記憶するものであるが、記録または記憶される箇所は、これに限定されず、他の箇所であってもよい。また、記録媒体も、メモリー等に限定されず、例えば、磁気記録媒体、光記録媒体等であってもよい。

関係付け工程は、記録工程で記録された第1検出値F1と第2検出値F2とを関係付ける、すなわち、第2検出値F2を校正する工程である。

F2=a×F1 ・・・(B)

という回帰直線RLが求められる。なお、「a」は回帰直線RLの傾きである。

以下、図8を参照して本発明の校正方法およびロボットシステムの第2実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

以下、図9を参照して本発明の校正方法およびロボットシステムの第3実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

本実施形態は、記録工程で演算処理を行うこと以外は前記第1実施形態と同様である。

以下、図10を参照して本発明の校正方法およびロボットシステムの第4実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

本実施形態は、記録工程で選別処理を行うこと以外は前記第3実施形態と同様である。

以下、図11を参照して本発明の校正方法およびロボットシステムの第5実施形態について説明するが、前述した実施形態との相違点を中心に説明し、同様の事項はその説明を省略する。

本実施形態は、記録工程で選別処理を行うこと以外は前記第3実施形態と同様である。

図13は、ロボットシステムについてハードウェアを中心として説明するためのブロック図である。

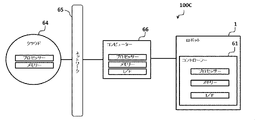

図14は、ロボットシステムのハードウェアを中心とした変形例1を示すブロック図である。

従って、コンピューター63を「制御装置200」として捉えることができる。

図15は、ロボットシステムのハードウェアを中心とした変形例2を示すブロック図である。

Claims (8)

- 初期校正されており、第1方向の力を検出する第1力検出部と、力を検出する第2力検

出部および前記第2力検出部を介して設置される押圧部材が設けられ、前記第2力検出部

の検出値に基づいた力制御により作業を行うロボットと、を準備する準備工程と、

前記ロボットが、前記第1力検出部に前記押圧部材を当接させ、前記第1力検出部に対

して、前記押圧部材を介して前記第2力検出部を前記力制御により押し付ける押付工程と

、

前記押付工程中の前記第1力検出部の第1検出値と前記押付工程中の前記第2力検出部

の第2検出値とを記録する記録工程と、

前記記録工程で記録された前記第1検出値と前記第2検出値とを関係付ける関係付け工

程と、

前記押圧部材を検査対象物に押圧し、前記押圧での前記第2力検出部の検出値および前

記関係付け工程での関係付けに基づいて前記検査対象物への押圧力を求め、前記押圧力に

基づいて前記検査対象物を検査する検査工程と、

を有することを特徴とする検査方法。 - 前記記録工程では、所定時間内に前記第1検出値が複数記録され、複数の前記第1検出

値の平均値を第1平均値として演算し、前記所定時間内に前記第2検出値が複数記録され

、複数の前記第2検出値の平均値を第2平均値として演算し、

前記関係付け工程では、前記第1平均値と前記第2平均値とを関係付けたものを、前記

第1検出値と前記第2検出値との関係付けとする請求項1に記載の検査方法。 - 前記記録工程では、所定時間内に前記第1検出値が複数記録され、複数の前記第1検出

値のうち、第1閾値の範囲内の前記第1検出値を選別し、前記所定時間内に前記第2検出

値が複数記録され、複数の前記第2検出値のうち、第2閾値の範囲内の前記第2検出値を

選別し、

前記関係付け工程では、前記記録工程で選別された前記第1検出値と前記第2検出値と

を関係付けたものを、前記第1検出値と前記第2検出値との関係付けとする請求項1に記

載の検査方法。 - 前記関係付け工程では、前記第1検出値と前記第2検出値との関係付けとして、回帰直

線を求める請求項2または3に記載の検査方法。 - 前記記録工程では、単位時間ごとに、前記第1検出値と前記第2検出値とを記録する請

求項1ないし4のいずれか1項に記載の検査方法。 - 前記記録工程では、単位力ごとに、前記第1検出値と前記第2検出値とを記録する請求

項1ないし4のいずれか1項に記載の検査方法。 - 前記第1方向は鉛直方向に一致する請求項1ないし6のいずれか1項に記載の検査方法

。 - 初期校正されており、第1方向の力を検出する第1力検出部と、力を検出する第2力検

出部と、押圧部材と、前記第2力検出部および前記第2力検出部を介して設置される前記

押圧部材が設けられ、前記第2力検出部の検出値に基づいた力制御により作業を行うロボ

ットと、を備え、

前記ロボットが、前記第1力検出部に前記押圧部材を当接させ、前記第1力検出部に対

して、前記押圧部材を介して前記第2力検出部を前記力制御により押し付ける押付工程と

、

前記押付工程中の前記第1力検出部の第1検出値と前記押付工程中の前記第2力検出部

の第2検出値とを記録する記録工程と、

前記記録工程で記録された前記第1検出値と前記第2検出値とを関係付ける関係付け工

程と、

前記押圧部材を検査対象物に押圧し、前記押圧での前記第2力検出部の検出値および前

記関係付け工程での関係付けに基づいて前記検査対象物への押圧力を求め、前記押圧力に

基づいて前記検査対象物を検査する検査工程と、

を行うことを特徴とするロボットシステム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018224619A JP7167667B2 (ja) | 2018-11-30 | 2018-11-30 | 検査方法およびロボットシステム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018224619A JP7167667B2 (ja) | 2018-11-30 | 2018-11-30 | 検査方法およびロボットシステム |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2020085820A JP2020085820A (ja) | 2020-06-04 |

| JP2020085820A5 JP2020085820A5 (ja) | 2021-11-25 |

| JP7167667B2 true JP7167667B2 (ja) | 2022-11-09 |

Family

ID=70907680

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018224619A Active JP7167667B2 (ja) | 2018-11-30 | 2018-11-30 | 検査方法およびロボットシステム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7167667B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102020208435A1 (de) * | 2020-07-06 | 2022-01-27 | Siemens Aktiengesellschaft | Erfassen von Parametern eines Roboteraufbaus |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3053606B2 (ja) | 1998-02-23 | 2000-06-19 | ファナック株式会社 | ロボットに装着された力センサのキャリブレーション方法及びロボット |

| JP2000241236A (ja) | 1999-02-25 | 2000-09-08 | Omi Weighing Machine Inc | 秤量装置 |

| JP5248789B2 (ja) | 2006-09-13 | 2013-07-31 | 曙ブレーキ工業株式会社 | 緊張力検知装置の校正方法 |

| JP5550468B2 (ja) | 2010-06-30 | 2014-07-16 | キヤノン株式会社 | 力覚センサの校正方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60189830U (ja) * | 1984-05-28 | 1985-12-16 | 川崎製鉄株式会社 | 張力計の校正装置 |

| JPS63109344A (ja) * | 1986-10-27 | 1988-05-14 | Fujitsu Ltd | 力検出器の較正システム |

| JP2012073110A (ja) * | 2010-09-29 | 2012-04-12 | Nippon Paper Industries Co Ltd | ワインダー装置の張力較正装置 |

-

2018

- 2018-11-30 JP JP2018224619A patent/JP7167667B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3053606B2 (ja) | 1998-02-23 | 2000-06-19 | ファナック株式会社 | ロボットに装着された力センサのキャリブレーション方法及びロボット |

| JP2000241236A (ja) | 1999-02-25 | 2000-09-08 | Omi Weighing Machine Inc | 秤量装置 |

| JP5248789B2 (ja) | 2006-09-13 | 2013-07-31 | 曙ブレーキ工業株式会社 | 緊張力検知装置の校正方法 |

| JP5550468B2 (ja) | 2010-06-30 | 2014-07-16 | キヤノン株式会社 | 力覚センサの校正方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2020085820A (ja) | 2020-06-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10486309B2 (en) | Robot controlling method, robot apparatus, program, recording medium, and method for manufacturing assembly component | |

| JP5311294B2 (ja) | ロボットの接触位置検出装置 | |

| JP5383760B2 (ja) | ワーク質量測定機能を備えたロボット | |

| JP4202365B2 (ja) | 力制御装置 | |

| US20180021949A1 (en) | Robot apparatus, robot controlling method, program, and recording medium | |

| JP5533727B2 (ja) | ワークピッキングシステム | |

| JP5550468B2 (ja) | 力覚センサの校正方法 | |

| WO2006022201A1 (ja) | ロボットの評価システム及び評価方法 | |

| US10195744B2 (en) | Control device, robot, and robot system | |

| JP6739954B2 (ja) | ロボット装置、物品の製造方法、および制御方法 | |

| WO2018196232A1 (zh) | 机器人和末端执行器的自动标定方法及系统 | |

| CN110480628A (zh) | 机器人、控制装置以及机器人控制方法 | |

| US11141855B2 (en) | Robot system, method of controlling robot arm, recording medium, and method of manufacturing an article | |

| JP6479101B2 (ja) | ロボット装置、ロボット制御方法、物品の製造方法、プログラム及び記録媒体 | |

| JP7167667B2 (ja) | 検査方法およびロボットシステム | |

| JP2014014902A (ja) | 制御システム、プログラム及び機械装置の制御方法 | |

| JP2015085491A (ja) | ロボット制御装置、ロボット及びロボット制御方法 | |

| KR101675522B1 (ko) | 로봇 제어 시스템, 제어 방법 및 컴퓨터 판독 기록매체 | |

| JP2016209936A (ja) | ロボット装置、ロボット制御方法、プログラム及び記録媒体 | |

| CN114791333A (zh) | 力传感器测量坐标系标定方法、装置、设备及存储介质 | |

| JP2015085492A (ja) | ロボット、ロボットシステム、制御装置及び制御方法 | |

| JP2022084259A (ja) | 情報処理装置、情報処理方法、ロボットシステム、測定システム、ロボットシステムを用いた物品の製造方法、制御プログラム及び記録媒体 | |

| JP2014054692A (ja) | 状態判別方法、ロボット、制御装置、及びプログラム | |

| JP2020062730A (ja) | ロボット制御方法、ロボット装置、プログラム、記録媒体および物品の製造方法 | |

| JP2020138305A (ja) | ロボットの制御方法、制御装置、プログラム、記憶媒体、ロボットシステム、製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD07 | Notification of extinguishment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7427 Effective date: 20200810 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20210914 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20211015 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211015 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20211101 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220712 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20220713 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220909 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20220927 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221010 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7167667 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |