以下、本発明を実施するための形態(以下、単に「本実施形態」という。)について詳細に説明する。以下の本実施形態は、本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。本発明は、その要旨の範囲内で適宜に変形して実施できる。

《熱硬化性エポキシ樹脂組成物》

本実施形態の熱硬化性エポキシ樹脂組成物は、

エポキシ樹脂と、硬化剤と、

を含み、

その粘度が200~4000mPa・sであり、

その硬化物のガラス転移温度(Tg)が236℃~250℃である。

本実施形態においては、特定の粘度範囲と特定のTg範囲とを組合せて採用することにより、耐熱性及び成型時の液だれ防止性に優れた樹脂組成物を実現する。このような優れた樹脂組成物が実現されるメカニズムについては、詳細は明らかではないが、適度な分子間相互作用を持ったポリマー鎖が硬化時にも適度な分子運動性を持つことによって、硬化前の含浸性に優れることはもとより、硬化物成形体にした際に加えられる様々な外力に対して良好な吸収性(弾性率)を実現し、ひいては壊れにくく、耐熱性に優れた硬化物成形体が実現されているものと推察される。

本実施形態の熱硬化性エポキシ樹脂組成物の硬化物のガラス転移温度(Tg)が、236℃以上、238℃以上、又は240℃以上であり、250℃以下、248℃以下、246℃以下、又は245℃以下である。このガラス転移温度は、236℃~250℃であり、好ましくは240℃~250℃である。

本実施形態の熱硬化性エポキシ樹脂組成物の粘度は、200mPa・s以上、300mPa・s、400mPa・s、又は500Pa・s以上であり、4000mPa・s以下、3000mPa・s以下、2000mPa・s以下、又は1500mPa・s以下である。

この粘度は、良好な引抜成型性を確保する観点から、200mPa・s~4000mPa・sであり、好ましくは200mPa・s~3000mPa・sであり、好ましくは200mPa・s~2000mPa・s、より好ましくは300mPa・s~1500mPa・sである。

また、この粘度は、良好な含浸性を確保する観点から、500mPa・s~3000mPa・sであり、好ましくは1400mPa・s~3500mPa・s、より好ましくは2000mPa・s~3000mPa・sである。

粘度を調整する方法としては、主に使用するエポキシ樹脂と硬化剤、特に、酸無水物硬化剤で調整することができる。高分子のエポキシ樹脂を用いると粘度は上昇し、一方、低分子のエポキシ樹脂を用いることで粘度を低下させることができる。Tgの向上は、使用するエポキシ樹脂を適切に選定することで達成することが可能であり、多官能のエポキシ樹脂や分子構造中に剛直な構造を有しているエポキシ樹脂を使用することで、硬化物のTgを向上させることができる。なお、エポキシ樹脂及び硬化剤に関しては、下記にそれらの詳細を示している。

〈エポキシ樹脂〉

本実施形態の熱硬化性エポキシ樹脂組成物は、エポキシ樹脂を含有する。本実施形態の熱硬化性エポキシ樹脂組成物に含まれるエポキシ樹脂とは、分子内にエポキシ基を2個以上含む高分子化合物及び/又はそのエポキシ基の開環反応によって生成する合成樹脂をいう。

エポキシ樹脂としては、各種公知のものを適宜選択して用いることができ、以下に限定されるものではないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ビスフェノールS型エポキシ樹脂、ヒンダトイン型エポキシ樹脂、ビフェニル型エポキシ樹脂、脂環式エポキシ樹脂、トリフェニルメタン型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ナフトールノボラック型エポキシ樹脂、ビスAノボラック型エポキシ樹脂、ジシクロペンタジエン/フェノールエポキシ樹脂、脂環式アミンエポキシ樹脂、脂肪族エポキシ樹脂、脂肪族アミンエポキシ樹脂等、及びこれらの組み合わせが挙げられる。

エポキシ樹脂は、好適な粘度を達成する観点から、(A-1)25℃で液状のエポキシ樹脂(以下、(A-1)エポキシ樹脂、成分(A-1)と記載する場合がある。)と、(A-2)軟化点が50℃以上のエポキシ樹脂(以下、(A-2)エポキシ樹脂、成分(A-2)と記載する場合がある。)を含有することが好ましい。

(成分(A-1)のエポキシ樹脂:25℃で液状のエポキシ樹脂)

(A-1)25℃で液状のエポキシ樹脂を採用した熱硬化性エポキシ樹脂組成物は、高い含侵性を発揮することができる。

なお、(A-1)エポキシ樹脂における「25℃で液状」とは、120℃以上で2時間加熱した後、25℃まで冷却し、その後25℃に保った場合において、25℃になってから2時間以内にE型粘度計で測定したときの粘度(25℃での粘度)が30000Pa・s以下であることをいう。

成分(A-1)のエポキシ樹脂としては、各種公知のものを適宜選択して用いることができ、以下に限定されるものではないが、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、脂環式エポキシ樹脂、脂肪族エポキシ樹脂、ジシクロペンタジエン/フェノールエポキシ樹脂、アミノフェノール型エポキシ樹脂、脂環式アミンエポキシ樹脂、脂肪族アミンエポキシ樹脂等、及びこれらの組み合わせが挙げられる。

特に、酸無水物を配合した場合に、高いTgを達成する観点から、成分(A-1)のエポキシ樹脂としては、脂環式エポキシ樹脂が好ましい。

成分(A-1)は、より良い含浸性を確保する観点から、成分(A-1)と成分(A-2)との合計質量に対し、30~99質量%であることが好ましく、40~99質量%であることがより好ましく、50~70質量%であることがさらに好ましい。

(成分(A-2)のエポキシ樹脂:軟化点が50℃以上のエポキシ樹脂)

(A-2)軟化点が50℃以上であるエポキシ樹脂を使用すると、繊維含浸後のBステージ化(半硬化)する前に液だれも起こりにくくなるため、品質のブレが少なくなる。

なお、(A-2)エポキシ樹脂における「軟化点が50℃以上」とは、メトラートレド社製軟化点測定装置(DP-60)で測定したときの軟化点が50℃以上であることをいう。

成分(A-2)のエポキシ樹脂は、下記構造式(1)で表される構造を含むエポキシ樹脂であることが好ましい。

(構造式(1)中、R

1とR

2は、独立的に単結合又は二価の連結基を表す)

これにより、硬化物に成形した後の耐熱性や強靭化といった物性が、向上し、かつ絶縁抵抗値変化等の電気特性の向上が見込めるため、電線被覆としての長期使用が可能となる。

構造式(1)中のR1は、単結合又は二価の連結基であり、二価の連結基は、以下に限定されないが、例えば、ビフェニル類、ビスフェノールA類、ビスフェノールF類、ビスフェノールAF類、ビスフェノールAC類、ビスフェノールS類、フェノールノボラック類及びクレゾールノボラック類からなる群より選択される1種以上の骨格を含んでいてもよく、これらの骨格は置換基を有していてもよい。

構造式式(1)中のR2は、単結合又は二価の連結基であり、二価の連結基としては、以下に限定されないが、例えば、アルキレン基又はアリーレン基等が挙げられ、これらの基は置換されているものも含む。

ここで「アルキレン基」とは、「アルキル基」から任意の位置の水素原子をさらに1個除いて誘導される二価の基を意味し、以下に限定されないが、例えば、メチレン基、エチレン基、メチルエチレン基、エチルエチレン基、1,1-ジメチルエチレン基、1,2-ジメチルエチレン基、トリメチレン基、1-メチルトリメチレン基、2-メチルトリメチレン基、テトラメチレン基等が挙げられ、好ましくは、メチレン基、エチレン基、メチルエチレン基、1,1-ジメチルエチレン基、トリメチレン基等が挙げられる。

また「アリーレン基」とは、「アリール基」から、任意の位置の水素原子をさらに1個除いて誘導される二価の基を意味する。

R2で示される置換されていてもよいアルキレン基及びアリーレン基は、置換可能な位置において、一又は複数の置換基で置換されていてもよい。かかる置換基としては、例えば、ハロゲン原子(例えば、フッ素原子、塩素原子)、炭素数1~6のアルキル基(例えば、メチル基、エチル基、プロピル基、イソプロピル基、ブチル基、イソブチル基、sec-ブチル基、tert-ブチル基、ペンチル基、ヘキシル基)、アリール基(例えば、フェニル基、ナフチル基)、アラルキル基(例えば、ベンジル基、フェネチル基)、アルコキシ基(例えば、メトキシ基、エトキシ基)等が挙げられる。

R2は、イソホロン、ベンゼン、トルエン、ジフェニルメタン及びナフタレンのいずれか1つに由来する二価の連結基、ヘキサメチレン基並びに-(CH2-C6H4)n-(ポリメチレンポリフェニレンポリフェニル骨格を有する基)(ただし、nは2~6の整数であって、一分子中にこれが複数ある場合には、各々同一であっても異なっていてもよい)からなる群より選択されることが好ましい。R2がこれらの基を有することで、熱に対する安定性がより向上する傾向にある。

成分(A-2)の質量割合は、成分(A-1)と成分(A-2)との合計質量に対し、1~70質量%であることが好ましく、1~60質量%であることがより好ましく、30~50質量%であることがさらに好ましい。

成分(A-2)の質量割合が1質量%以上であれば、成分(A-2)を含む熱硬化性エポキシ樹脂組成物の硬化物の、高い耐熱性及び高い機械物性を達成できるため好ましい。

成分(A-2)の質量割合が70質量%以下であれば、破壊靱性が高く、ボイドの無い成形品を容易に得ることができるため好ましい。

〈硬化剤〉

本実施形態の熱硬化性エポキシ樹脂組成物は、硬化剤を含有する。硬化剤は、エポキシ樹脂との配合によってこの配合物を硬化し得るものであれば、特に限定されない。

硬化剤としては、特に限定されないが、例えば、アミン系硬化剤、フェノール系硬化剤、酸無水物系硬化剤、潜在性硬化剤等、及びこれらの組み合わせが挙げられる。

アミン系硬化剤としては、以下に限定されないが、例えば、脂肪族アミン、芳香族アミン等のアミン系化合物が挙げられる。

脂肪族アミンとしては、以下に限定されないが、例えば、ジエチレントリアミン、トリエチレンテトラアミン、テトラエチレンペンタミン、m-キシレンジアミン、トリメチルへキサメチレンジアミン、2-メチルペンタメチレンジアミン、イソフォロンジアミン、1,3-ビスアミノメチルシクロヘキサン、ビス(4-アミノシクロヘキシル)メタン、ノルボルネンジアミン、1,2-ジアミノシクロヘキサン、1,8-ジアザビシクロ(5,4,0)ウンデセン-7(DBU)等、及びこれらの組み合わせが挙げられる。

芳香族アミンとしては、以下に限定されないが、例えば、ジアミノジフェニルメタン、m-フェニレンジアミン、ジアミノジフェニルスルホン、ジエチルトルエンジアミン、トリメチレンビス(4-アミノベンゾエート)、ポリテトラメチレンオキシド-ジ-p-アミノベンゾエート等、及びこれらの組み合わせが挙げられる。

フェノール系硬化剤としては、以下に限定されないが、例えば、フェノールノボラック樹脂、クレゾールノボラック樹脂、フェノールアラルキル樹脂、クレゾールアラルキル樹脂、ナフトールアラルキル樹脂、ビフェニル変性フェノール樹脂、ビフェニル変性フェノールアラルキル樹脂、ジシクロペンタジエン変性フェノール樹脂、アミノトリアジン変性フェノール樹脂、ナフトールノボラック樹脂、ナフトール-フェノール共縮合ノボラック樹脂、ナフトール-クレゾール共縮合ノボラック樹脂、アリルアクリルフェノール樹脂等、及びこれらの組み合わせが挙げられる。

酸無水物としては、以下に限定されないが、例えば、無水フタル酸、無水トリメリット酸、無水ピロメリット酸、無水マレイン酸、テトラヒドロ無水フタル酸、メチルテトラヒドロ無水フタル酸、無水メチルナジック酸、ヘキサヒドロ無水フタル酸、及びメチルヘキサヒドロ無水フタル酸等の酸無水物が挙げられる。

本実施形態のエポキシ樹脂組成物中の硬化剤は、酸無水物(酸無水物系硬化剤)であることが粘度の観点から好ましい。さらに、酸無水物の硬化反応は高温で早いため、製造時間の短縮も可能となる。

潜在性硬化剤としては、特に限定されないが、例えば、イミダゾール系潜在性硬化剤やアミンアダクトをマイクロカプセル化したもの等が挙げられる。

マイクロカプセル型の潜在性硬化剤は、コアと、このコアの表面を被覆するシェルとを含有する硬化剤であって、コアがエポキシ樹脂用硬化剤、例えばアミンアダクト及び/又はイミダゾール化合物を含み、シェルが、有機高分子及び無機化合物の少なくとも一方を含有する。マイクロカプセル型硬化剤において、コアが、イミダゾール化合物を含有することが好ましい。

シェルの含有量は、コアの含有量100質量部に対し、0.01~100質量部であることが好ましい。この範囲において優れた貯蔵安定性と硬化性を両立させることができる。含有量は、より好ましくは0.1~80質量部であり、さらに好ましくは1~60質量部であり、一層好ましくは5~50質量部である。

有機高分子としてはセルロース等の天然高分子や合成樹脂等が挙げられる。これらの中でも貯蔵安定性、硬化時のシェルの破壊しやすさ,及び硬化物の物性の均一性の観点から合成樹脂が好ましい。

合成樹脂としては、エポキシ樹脂、アクリル樹脂、ポリエステル樹脂、フェノール樹脂、ポリエチレン樹脂、ナイロン樹脂、ポリスチレン樹脂、ウレア樹脂、ウレタン樹脂、及びこれらの混合物や共重合体が挙げられる。中でも、フェノール樹脂、モノ又は多価アルコールとモノ又は多価イソシアネートの付加生成物であるウレタン系樹脂、ウレア結合、ウレタン結合、及びビュレット結合を同時に2種以上有する重合体、アミン系化合物とエポキシ樹脂との反応生成物、及びこれらの混合物や共重合体が好ましい。該アミン系化合物は、通常の一級や2級のアミノ基を有する化合物でもよいし、イソシアネート化合物を水で分解させてアミノ基に変性したものでもよい。

また、無機化合物としては、酸化ホウ素、ホウ酸エステル等のホウ素化合物、二酸化珪素、酸化カルシウム等が挙げられる。これらの中でも、膜の安定性と加熱時の破壊しやすさの観点から、酸化ホウ素が好ましい。

シェルは、低温硬化性、硬化物の物性の均一性の観点から合成樹脂であることが好ましい。

シェルがモノ又は多価アルコールとモノ又は多価イソシアネートの付加生成物であるウレタン系樹脂、ウレア結合、ウレタン結合、及びビュレット結合を同時に2種以上有する重合体、アミン系化合物とエポキシ樹脂との反応生成物、及びこれらの混合物や共重合体である場合には、波数1630~1680cm-1の赤外線を吸収する結合基(x)と波数1680~1725cm-1の赤外線を吸収する結合基(y)を少なくともその表面に有するものが、貯蔵安定性と反応性のバランスの観点から好ましい。

上記結合基(x)及び結合基(y)の赤外線吸収は、フーリエ変換式赤外分光光度計(以下、「FT-IR」という。)を用いて測定することができる。また、結合基(x)及び/又は結合基(y)がイミダゾール化合物含有マイクロカプセル化組成物の少なくとも表面(即ち、シェル)に有することは、顕微FT-IRを用いて測定することができる。結合基(x)のうち、特に有用なものとして、ウレア結合を挙げることができる。結合基(y)のうち、特に有用なものとして、ビュレット結合を挙げることができる。このウレア結合、ビュレット結合を有するものは、イソシアネート化合物と活性水素化合物の反応により生成される反応生成物である。

上記結合基(x)の代表であるウレア結合や、及び結合基(y)の代表であるビュレット結合を生成するために用いられるイソシアネート化合物としては、1分子中に1個以上のイソシアネート基を有する化合物であればよいが、好ましくは1分子中に2個以上のイソシアネート基を有する化合物である。好ましいイソシアネートとしては、脂肪族ジイソシアネート、脂環式ジイソシアネート、芳香族ジイソシアネート、低分子トリイソシアネート、ポリイソシアネートを挙げることができる。

脂肪族ジイソシアネートの例としては、エチレンジイソシアネート、プロピレンジイソシアネート、ブチレンジイソシアネート、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等を挙げることができる。

脂環式ジイソシアネートの例としては、イソホロンジイソシアネート、4-4’-ジシクロヘキシルメタンジイソシアネート、ノルボルナンジイソシアネート、1,4-イソシアナトシクロヘキサン、1,3-ビス(イソシアナトメチル)-シクロヘキサン、1,3-ビス(2-イソシアナトプロピル-2イル)-シクロヘキサン等を挙げることができる。

芳香族ジイソシアネートの例としては、トリレンジイソシアネート、4,4’-ジフェニルメタンジイソシアネート、キシレンジイソシアネート、1,5-ナフタレンジイソシアネート等を挙げることができる。低分子トリイソシアネートの例としては、1,6,11-ウンデカントリイソシアネート、1,8-ジイソシアネート-4-イソシアネートメチルオクタン、1,3,6-ヘキサメチレントリイソシアネート、2,6-ジイソシアナトヘキサン酸-2-イソシアナトエチル、2,6-ジイソシアナトヘキサン酸-1-メチル-2-イソシアネートエチル等の脂肪族トリイソシアネート化合物、トリシクロヘキシルメタントリイソシアネート、ビシクロヘプタントリイソシアネート等の脂環式トリイソシアネート化合物、トリフェニルメタントリイソシアネート、トリス(イソシアネートフェニル)チオホスフェート等の芳香族トリイソシアネート化合物等を挙げることができる。

ポリイソシアネートとしては、ポリメチレンポリフェニルポリイソシアネートや上記ジイソシアネート、低分子トリイソシアネートより誘導されるポリイソシアネートが挙げられる。上記ジイソシアネート、トリイソシアネートより誘導されるポリイソシアネートとしては、イソシアヌレート型ポリイソシアネート、ビュレット型ポリイソシアネート、ウレタン型ポリイソシアネート、アロハネート型ポリイソシアネート、カルボジイミド型ポリイソシアネート等がある。これらイソシアネート化合物は併用して用いることができる。

結合基(x)の代表であるウレア結合、及び結合基(y)の代表であるビュレット結合を生成させるための活性水素化合物としては、水、1分子中に1個以上の第1級及び/又は第2級アミノ基を有する化合物、1分子中に1個以上の水酸基を有する化合物が例示される。これらは併用してもよい。これらの中で、水、及び1分子中に1個以上の水酸基を有する化合物が好ましい。

1分子中に1個以上の第1級及び/又は第2級アミノ基を有する化合物としては、脂肪族アミン、脂環式アミン、芳香族アミンを使用することができる。

脂肪族アミンの例としては、メチルアミン、エチルアミン、プロピルアミン、ブチルアミン、ジブチルアミン等のアルキルアミン。エチレンジアミン、プロピレンジアミン、ブチレンジアミン、ヘキサメチレンジアミン等のアルキレンジアミン。ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン等のポリアルキレンポリアミン、ポリオキシプロピレンジアミン、ポリオキシエチレンジアミン等のポリオキシアルキレンポリアミン類等を挙げることができる。

脂環式アミンの例としては、シクロプロピルアミン、シクロブチルアミン、シクロペンチルアミン、シクロヘキシルアミン、イソホロンジアミン等を挙げることができる。芳香族アミンとしては、アニリン、トルイジン、ベンジルアミン、ナフチルアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン等を挙げることができる。

活性水素化合物として用いられる1分子中に1個以上の水酸基を有する化合物としては、アルコール化合物とフェノール化合物が挙げられる。アルコール化合物としては、メチルアルコール、プロピルアルコール、ブチルアルコール、アミルアルコール、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ウンデシルアルコール、ラウリルアルコール、ドテシルアルコール、ステアリルアルコール、エイコシルアルコール、アリルアルコール、クロチルアルコール、プロパルギルアルコール、シクロペンタノール、シクロヘキサノール、ベンジルアルコール、シンナミルアルコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノエチルエーテル、ジエチレングリコールモノブチル等のモノアルコール類、エチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、1,3-ブタンジオール、1,4-ブタンジオール、水添ビスフェノールA、ネオペンチルグリコール、グリセリン、トリメチロールプロパン、ペンタエリスリトール等の多価アルコール類を挙げることができる。また、1分子中に1個以上のエポキシ基を有する化合物と、1分子中に1個以上の水酸基、カルボキシル基、第1級又は第2級アミノ基、メルカプト基を有する化合物との反応により得られる2級水酸基を1分子中に2個以上有する化合物も多価アルコール類として例示される。これらのアルコール化合物においては、第1級、第2級、又は第3級アルコールのいずれでもよい。フェノール化合物としては、石炭酸、クレゾール、キシレノール、カルバクロール、モチール、ナフトール等のモノフェノール類、カテコール、レゾルシン、ヒドロキノン、ビスフェノールA、ビスフェノールF、ピロガロール、フロログルシン等の多価フェノール類を挙げることができる。これら1分子中に1個以上の水酸基を有する化合物としては、多価アルコール類や多価フェノール類等が好ましい。多価アルコール類が更に好ましい。

シェルにおいて、結合基(x)は、1~1000meq/kgの範囲の濃度であることが好ましい。また、結合基(y)は、1~1~1000meq/kgの範囲の濃度であることが好ましい。

ここでいう濃度はコアの単位質量に対する結合基の濃度である。結合基(x)の濃度が1meq/kg以上とすることで、機械的剪断力に対して高い耐性を有するカプセル型硬化剤を得ることができる。また、1000meq/kg以下とすることで、高い硬化性を得ることができる。より好ましい結合基(x)の濃度範囲は10~300meq/kgである。

結合基(y)の濃度が1meq/kg以上とすることで、機械的剪断力に対して高い耐性を有するカプセル型硬化剤を得ることができる。また、1000meq/kg以下とすることで、高い硬化性を得ることができる。より好ましい結合基(y)の範囲は10~200meq/kgである。

また、シェルは、イソシアネート化合物から誘導される有機高分子を主成分として含有し、波数が1730~1755cm-1の赤外線を吸収する結合基(z)を更に有することが好ましい。結合基(z)の赤外線吸収についても、フーリエ変換式赤外分光光度計(FT-IR)を用いて測定することができる。また、結合基(z)がイミダゾール化合物を主成分とするコアの少なくとも表面に有することは、顕微FT-IRを用いて測定することができる。

この結合基(z)のうち、特に有用なものは、ウレタン結合である。このウレタン結合は、イソシアネート化合物と1分子中に1個以上の水酸基を有する化合物との反応により生成される。ここで用いられるイソシアネート化合物としては、ウレア結合、ビュレット結合を生成するために用いられるイソシアネート化合物が使用できる。

結合基(z)の代表であるウレタン結合を生成するために用いられる1分子中に1個以上の水酸基を有する化合物としては、脂肪族飽和アルコール、脂肪族不飽和アルコール、脂肪式アルコール、芳香族アルコール等のアルコール化合物、フェノール化合物を用いることができる。脂肪族アルコールとしては、メチルアルコール、プロピルアルコール、ブチルアルコール、アミルアルコール、ヘキシルアルコール、ヘプチルアルコール、オクチルアルコール、ノニルアルコール、デシルアルコール、ウンデシルアルコール、ラウリルアルコール、ドテシルアルコール、ステアリルアルコール、エイコシルアルコール等のモノアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノヘキシルエーテル等のエチレングリコールモノアルキルエーテル類;エチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、1,3-ブタンジオール、ネオペンチルグリコール等の4価アルコール類;グリセリン、トリメチロール、プロパン等の3価アルコール類;ペンタエリスリトール等の4価アルコール類を挙げることができる。脂肪族不飽和アルコールとしては、アリルアルコール、クロチルアルコール、プロパルギルアルコール等を挙げることができる。脂環式アルコールとしては、シクロペンタノール、シクロヘキサノール、シクロヘキサンジメタノール等を挙げることができる。芳香族アルコールとしては、ベンジルアルコール、シンナミルアルコール等のモノアルコール類を挙げることができる。これらのアルコールにおいては、第1級、第2級、又は第3級アルコールのいずれでもよい。また、1分子中に1個以上のエポキシ基を有する化合物と、1分子中に1個以上の水酸基、カルボキシル基、第1級又は第2級アミノ基、メルカプト基を有する化合物との反応により得られる2級水酸基を1分子中に1個以上有する化合物もアルコール化合物として用いることができる。フェノール化合物としては、石炭酸、クレゾール、キシレノール、カルバクロール、モチール、ナフトール等の1価フェノール、カテコール、レゾルシン、ヒドロキノン、ビスフェノールA、ビスフェノールF等の2価フェノール、ピロガロール、フロログルシン等の3価フェノールを挙げることができる。これら1分子中に1個以上の水酸基を有する化合物として好ましいのは、2価以上の水酸基を有するアルコール化合物又はフェノール化合物である。

シェルの結合基(z)の好ましい濃度範囲は、1~200meq/kgである。ここでいう濃度はシェルの単位質量に対する結合基の濃度である。結合基(z)の濃度が1meq/kg以上とすることで、機械的剪断力に対して高い耐性を有するシェルを形成することができる。また、200meq/kg以下とすることで、高い硬化性を得ることができる。さらに好ましい結合基(z)の濃度範囲は、5~100meq/kgである。結合基(x)、結合基(y)及び結合基(z)の濃度の定量は、特許文献3に開示された方法で行うことができる。

シェルの結合基(x)、結合基(y)及び結合基(z)の存在域の合計厚みは、平均層厚で5~1000nmが好ましい。5nm以上で貯蔵安定性が得られ、1000nm以下で、実用的な硬化性が得られる。ここでいう層の厚みは、透過型電子顕微鏡により測定することができる。特に好ましいイミダゾール化合物を主成分とするコア表面の結合基の合計厚みは、平均層厚で10~100nmである。

シェルに対する結合基の比は、質量比(結合基/シェル)で100/1~100/100である。この範囲において貯蔵安定性と硬化性が両立する。好ましくは100/2~100/80、より好ましくは100/5~100/60、一層好ましくは100/10~100/50である。

シェルに結合基を存在させる方法としては、(1)結合基の成分を溶解させてシェルを分散させた分散媒中で、結合基の成分の溶解度を下げることにより、シェルに結合基を析出させる方法、(2)シェルを分散させた分散媒中で結合基の形成反応を行い、イミダゾール化合物を主成分とするシェルに結合基を析出させる方法、(3)シェルを反応の場として、そこで結合基を生成させる方法等が挙げられる。これらの中で、(2)及び(3)の方法が反応と被覆を同時に行うことができるため、好ましい。

溶媒としては、例えば、ベンゼン、トルエン、キシレン、シクロヘキサン、ミネラルスピリット、ナフサ等の炭化水素類;アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類;酢酸エチル、酢酸-n-ブチル、プロピレングリコールモノメチルエチルエーテルアセテート等のエステル類;メタノール、イソプロパノール、n-ブタノール、ブチルセロソルブ、ブチルカルビトール等のアルコール類;水、等が挙げられる。可塑剤としては、フタル酸ジブチル、フタル酸ジ(2-エチルヘキシシル)等のフタル酸ジエステル系、アジピン酸ジ(2-エチルヘキシシル)等の脂肪族二塩基酸エステル系、リン酸トリクレジル等のリン酸トリエステル系、ポリエチレングリコールエステル等のグリコールエステル系等が挙げられる。樹脂類としては、例えば、シリコーン樹脂類、エポキシ樹脂類、フェノール樹脂類等が挙げられる。

結合基でシェルを被覆する方法において、分散媒として使用できるエポキシ樹脂としては、例えば、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、テトラメチルビスフェノールA、テトラメチルビスフェノールF、テトラメチルビスフェノールAD、テトラメチルビスフェノールS、テトラブロモビスフェノールA、テトラクロロビスフェノールA、テトラフルオロビスフェノールA等のビスフェノール類をグリシジル化したビスフェノール型エポキシ樹脂;ビフェノール、ジヒドロキシナフタレン、ジヒドロキシベンゼン、9,9-ビス(4-ヒドロキシフェニル)フルオレン等のその他の2価フェノール類をグリシジル化したエポキシ樹脂;1,1,1-トリス(4-ヒドロキシフェニル)メタン、4,4-(1-(4-(1-(4-ヒドロキシフェニル)-1-メチルエチル)フェニル)エチリデン)ビスフェノール等のトリスフェノール類をグリシジル化したエポキシ樹脂;1,1,2,2,-テトラキス(4-ヒドロキシフェニル)エタン等のテトラキスフェノール類をグリシジル化したエポキシ樹脂;フェノールノボラック、クレゾールノボラック、ビスフェノールAノボラック、臭素化フェノールノボラック、臭素化ビスフェノールAノボラック等のノボラック類をグリシジル化したノボラック型エポキシ樹脂等;多価フェノール類をグリシジル化したエポキシ樹脂、グリセリンやポリエチレングリコール等の多価アルコールをグリシジル化した脂肪族エーテル型エポキシ樹脂;p-オキシ安息香酸、β-オキシナフトエ酸等のヒドロキシカルボン酸をグリシジル化したエーテルエステル型エポキシ樹脂;フタル酸、テレフタル酸のようなポリカルボン酸をグリシジル化したエステル型エポキシ樹脂;4,4-ジアミノジフェニルメタンやm-アミノフェノール等のアミン化合物のグリシジル化物やトリグリシジルイソシアヌレート等のアミン型エポキシ樹脂等のグリシジル型エポキシ樹脂と、3,4-エポキシシクロヘキシルメチル-3’,4’-エポキシシクロヘキサンカルボキシレート等の脂環族エポキサイド等が挙げられる。

それらの中で、エポキシ樹脂組成物の貯蔵安定性が高いので、グリシジル型エポキシ樹脂が好ましく、より好ましくは、硬化物の接着性や耐熱性が優れるため多価フェノール類をグリシジル化したエポキシ樹脂であり、更に好ましくはビスフェノールAをグリシジル化したエポキシ樹脂、ビスフェノールFをグリシジル化したエポキシ樹脂、ジヒドロキシナフタレンをグリシジル化したエポキシ樹脂が好ましい。

シェルを反応の場として、そこで結合基を生成させる方法において、イソシアネート化合物と活性水素化合物の反応は、通常、-10℃~150℃の温度範囲で、10分~12時間の反応時間で行われる。

イソシアネート化合物と活性水素化合物との当量比は、特に制限は無いが通常、イソシアネート化合物中のイソシアネート基と活性水素化合物中の活性水素との当量比が1:0.1~1:1000の範囲で用いられる。

シェルとして、コアとエポキシ樹脂との反応から得られる反応生成物を用いる場合、前記反応は、通常0℃~150℃、好ましくは10℃~100℃の温度範囲で、1~168時間、好ましくは2時間~72時間の反応時間で行われ、分散媒中で行なうこともできる。分散媒としては、溶媒、可塑剤等が例示される。また、エポキシ樹脂自体を分散媒として用いることもできる。この場合、マスターバッチ型硬化剤におけるエポキシ樹脂と、シェル形成反応に用いるエポキシ樹脂は、同じエポキシ樹脂であってもよい。

溶媒としては、例えば、ベンゼン、トルエン、キシレン、シクロヘキサン、ミネラルスピリット、ナフサ等の炭化水素類;アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類;酢酸エチル、酢酸-n-ブチル、プロピレングリコールモノメチルエチルエーテルアセテート等のエステル類;メタノール、イソプロパノール、n-ブタノール、ブチルセロソルブ、ブチルカルビトール等のアルコール類;水、等が挙げられる。可塑剤としては、フタル酸ジブチル、フタル酸ジ(2-エチルヘキシシル)等のフタル酸ジエステル系、アジピン酸ジ(2-エチルヘキシシル)等の脂肪族二塩基酸エステル系、リン酸トリクレジル等のリン酸トリエステル系、ポリエチレングリコールエステル等のグリコールエステル系等が挙げられる。

コアとシェル形成反応に用いるエポキシ樹脂とを反応させる時の質量比は、特に制限は無いが通常、「コアの質量/エポキシ樹脂の質量」が1000:1~1:10000の範囲であればよく、好ましくは100:1~1:100の範囲である。

シェルとして、コアとエポキシ樹脂との反応により得られる反応生成物を用いる場合、シェルでコアを被覆する方法としては、(a)シェル成分を溶解させてコアを分散させた分散媒中で、シェル成分の溶解度を下げることによりコアの表面にシェルを析出させる方法、(b)コアを分散させた分散媒中でシェルの形成反応を行い、コアの表面にシェルを析出させる方法、あるいは(c)コアの表面を反応の場として、そこでシェルを生成させる方法等が挙げられる。これらの中でも(b)及び(c)の方法が、反応と被覆を同時に行うことができるため、好ましい。

本実施の形態のコアの表面を被覆するシェルの厚みは、平均層厚で5~1000nmが好ましい。5nm以上で貯蔵安定性が得られ、1000nm以下で、実用的な硬化性が得られる。ここでいう層の厚みは、透過型電子顕微鏡により観察される。特に好ましいシェルの厚みは、平均層厚で50~700nmである。

シェル形成反応に用いるエポキシ樹脂については、本実施の形態の目的とする効果を損なわない範囲内において特に制限されない。そのようなエポキシ樹脂としては、例えば、ビスフェノールA、ビスフェノールF、ビスフェノールAD、ビスフェノールS、テトラメチルビスフェノールA、テトラメチルビスフェノールF、テトラメチルビスフェノールAD、テトラメチルビスフェノールS、テトラブロモビスフェノールA、テトラクロロビスフェノールA、テトラフルオロビスフェノールA等のビスフェノール類をグリシジル化したビスフェノール型エポキシ樹脂;ビフェノール、9,9-ビス(4-ヒドロキシフェニル)フルオレン等のその他の2価フェノール類をグリシジル化したエポキシ樹脂;1,1,1-トリス(4-ヒドロキシフェニル)メタン、4,4-(1-(4-(1-(4-ヒドロキシフェニル)-1-メチルエチル)フェニル)エチリデン)ビスフェノール等のトリスフェノール類をグリシジル化したエポキシ樹脂;1,1,2,2,-テトラキス(4-ヒドロキシフェニル)エタン等のテトラキスフェノール類をグリシジル化したエポキシ樹脂;フェノールノボラック、クレゾールノボラック、ビスフェノールAノボラック、臭素化フェノールノボラック、臭素化ビスフェノールAノボラック等のノボラック類をグリシジル化したノボラック型エポキシ樹脂等;多価フェノール類をグリシジル化したエポキシ樹脂、グリセリンやポリエチレングリコール等の多価アルコールをグリシジル化した脂肪族エーテル型エポキシ樹脂;p-オキシ安息香酸、β-オキシナフトエ酸等のヒドロキシカルボン酸をグリシジル化したエーテルエステル型エポキシ樹脂;フタル酸、テレフタル酸のようなポリカルボン酸をグリシジル化したエステル型エポキシ樹脂;4,4-ジアミノジフェニルメタンやm-アミノフェノール等のアミン化合物のグリシジル化物やトリグリシジルイソシアヌレート等のアミン型エポキシ樹脂等のグリシジル型エポキシ樹脂と、3,4-エポキシシクロヘキシルメチル-3’,4’-エポキシシクロヘキサンカルボキシレート等の脂環族エポキサイド等が挙げられる。

これらエポキシ樹脂は単独で使用しても併用してもよい。

シェル形成反応に用いるエポキシ樹脂の全塩素量は、特に限定されないが、2500ppm以下が好ましい。より好ましくは2000ppm以下であり、より好ましくは1500ppm以下であり、さらに好ましくは800ppm以下であり、よりさらに好ましくは400ppm以下であり、よりさらに好ましくは180ppm以下であり、よりさらに好ましくは100ppm以下であり、よりさらに好ましくは80ppm以下であり、よりさらに好ましくは50ppm以下である。

全塩素量が2500ppm以下であることにより、硬化性と貯蔵安定性のバランスの高いエポキシ樹脂組成物を得ることができる。全塩素量はJIS K-7243-3に準拠した方法で測定することができる。

また、シェル形成反応のコントロールを容易にするためにはシェル形成反応に用いるエポキシ樹脂の全塩素量は、重量換算で0.01ppm以上が好ましい。より好ましくは0.02ppm以上であり、より好ましくは0.05ppm以上であり、より好ましくは0.1ppm以上であり、より好ましくは0.2ppm以上であり、さらに好ましくは0.5ppm以上である。全塩素量が0.1ppm以上であることにより、シェル形成反応が硬化剤表面で効率よく行われ、貯蔵安定性に優れたシェルを得ることができる。

イミダゾール化合物は、好ましくは10℃以上で固体であり、結晶性又は非晶性である。上記結晶性の固体であるとは、示差熱分析により10℃/分で昇温した際に、融解による吸熱ピークが観測されることを意味する。イミダゾール化合物は、上記吸熱ピークのピークトップである融点が10℃以上である。また、上記10℃以上で固体であり、非晶性であるとは、直径9.55mm、重さ3.5gの金属球を化合物面に48時間設置した場合、化合物面に該金属球の痕跡が残る温度が10℃未満であることをいう。

イミダゾール化合物は、好ましくは25℃以上で固体の形態であり、結晶性の形態であることが好ましい。さらに好ましくは、融点が25℃以上、250℃以下である結晶性固体の形態である。

イミダゾール化合物が10℃以上で固体の形態を有する場合には、エポキシ樹脂との配合する際や、所望の形状に成形するまでの間の粘度の急激な上昇が一層抑制され、良好な潜在性を示す傾向にある。

また、融点が250℃以下である結晶性固体の場合には、80℃以上の温度での硬化性がより優れるだけでなく、130℃以下の温度での硬化速度がより速い傾向にある。

イミダゾール化合物(例えば、粉末状であり後述するコアシェル型のコアを構成するイミダゾール化合物)は、例えば、0.1~100μmの粒径を有する粒子をイミダゾール化合物中に10質量%以上含む。「粉末状」とは、最大粒径が2mm以下であり、例えば、目開きが2mm以下の篩で通過した状態のものをいう。

イミダゾール化合物の最大粒径は、2mm以下であることが好ましく、500μm以下であることがより好ましく、100μm以下であることが更に好ましい。最大粒径が2mm以下であると、エポキシ樹脂に配合して硬化物を得た際に、硬化物の成分が均一に硬化する傾向にある。

上記粒径及び全体の粒径分布は、市販の乾式の粒子径分布測定装置を用いて測定できる。例えば、日本レーザー社製のレーザー回折式粒子径分布測定装置HELOS/BF-Mを用いて乾式法による測定により、粒径及び全体の粒径分布を測定できる。

以下では、上述したイミダゾール化合物の製造方法について説明する。

イミダゾール化合物の製造方法は、イミダゾール化合物を合成する工程と、所望の粒径に粉砕する粉末化工程と、を少なくとも有する。必要に応じて該化合物の精製工程、粒子の分級工程、各粒径の粒子の再配合工程を更に有してもよい。イミダゾール化合物は、特開昭64-66172号公報、特開2000-290260号公報に記載されている公知の方法により製造することもできる。

尿素結合を有するイミダゾール化合物の製造方法に関して説明する。

尿素結合を有するイミダゾール化合物は、好ましくは、アミノ基含有イミダゾール化合物と、イソシアネート基を有する化合物と、から合成される。また、例えば、アミノ基を含有するイミダゾリン化合物とイソシアネート基を有する化合物とを反応させ、後工程で脱水素反応によりイミダゾリン部位をイミダゾール構造とすることにより、イミダゾール化合物を合成しても構わない。

潜在性硬化剤としては、市販品を用いることもでき、具体的には、「PN23」、「PN40」、「PN-H」といったアミキュアシリーズ(味の素ファインテクノ社製)や「HX-3088」、「HX-3941」、「HX-3742」、「HX-3722」、「HXA3792」といったノバキュアシリーズ(旭化成社製)が挙げられる。

上述した硬化剤は、1種単独で用いてもよいし、2種以上を併用してもよい。2種以上を併用する場合は、一部が「硬化剤」として働き、残部が「硬化促進剤」として働く場合もある。

なお、硬化剤とは、熱や光によりエポキシ樹脂と反応し、架橋していく機能を有するものをいい、硬化促進剤とは、主には、それ自身はエポキシ樹脂と反応しないが、エポキシ樹脂と硬化剤との反応を起こりやすくする機能を有するものをいう。

本実施形態の熱硬化性エポキシ樹脂組成物中の硬化剤の含有量は、特に限定されないが、エポキシ樹脂成分の合計を100質量部としたときに、2質量部以上、3質量部以上、4質量部以上、5質量部以上、6質量部以上、7質量部以上、又は10質量部以上でよく、60質量部以下、55質量部以下、50質量部以下、又は45質量部以下でよい。この含有量は、好ましくは2~60質量部であり、より好ましくは3~55質量部であり、さらに好ましくは4~50質量部である。

硬化剤の含有量を上記範囲内とする場合には、熱硬化性エポキシ樹脂組成物の反応性、機械的特性、耐熱性等がより向上する傾向にある。

〈フィラー系添加剤〉

本実施形態の熱硬化性エポキシ樹脂組成物は、フィラー系添加剤を含有してよく、これにより、熱硬化性エポキシ樹脂組成物のガラス転移温度(Tg)をより向上させることができる。ガラス転移温度を向上できる理由は、何らの論理に束縛されるものではないが、強度を向上させることのできるフィラー系添加剤を、硬化物中に均一に分散させることでガラス転移点を向上させることができたためと考えられる。特に、上記の成分(A-1)及び成分(A-2)と、このフィラー系添加剤との組み合わせによって、適度な粘度を達成しつつ、より高いTgを達成することができる。

フィラー系添加剤の形態は、特に限定されないが、粒子の形態でよい。

フィラー系添加剤の材料は、特に限定されないが、シリカ(SiO2)、ジルコニア(ZrO2)、アルミナ(Al2O3)、又はチタニア(TiO2)でよい。フィラー系添加剤の材料は、これらの中でもシリカが好ましい。

フィラー系添加剤としては、その表面が親水性基を有するもの、及びその表面が疎水性基を有するものを挙げることができる。

その表面が親水性基を有するフィラー系添加剤は、特に限定されないが、上記フィラー系添加剤の材料の表面を処理したものでよい。具体的には、フィラー系添加剤としては、「AEROSIL 50」、「AEROSIL 130」、「AEROSIL 200」、及び「AEROSIL 380(日本アエロジル社製)を挙げることができる。

その表面が疎水性基を有するフィラー系添加剤は、特に限定されないが、上記フィラー系添加剤の材料の表面を処理したものでよい。具体的には、フィラー系添加剤としては、「AEROSIL VP RX380 S」、「AEROSIL RX 300-5」、「AEROSIL RY 300」、「AEROSIL R 976 S」、「AEROSIL VP RX380 S」、「AEROSIL R 106」、「AEROSIL R 805」(日本アエロジル社製)を挙げることができる。

フィラー系添加剤としては、熱硬化性エポキシ樹脂組成物の硬化物において、特に高いTgを達成する観点から、その表面が親水性基を有するものが好ましい。何らの論理に束縛されることを意図しないが、Tgが向上する理由は、その表面に親水性基を有するフィラー添加剤を用いることによって、これが、熱硬化性エポキシ樹脂組成物中の微量な水分と相互作用を生じ、フィラー系添加剤の分散性が向上して、均一で安定性の高い硬化物を得られるためと考えられる。

フィラー系添加剤の比表面積は、特に限定されないが、50m2/g以上、100m2/g以上、150m2/g以上、又は200m2/g以上でよく、2000m2/g以下、1000m2/g以下、900m2/g以下、800m2/g以下、700m2/g以下、600m2/g以下、500m2/g以下、又は400m2/g以下でよい。フィラー系添加剤の比表面積が大きいほど、熱硬化性エポキシ樹脂組成物の粘度が低下する傾向がある。

フィラー系添加剤の含有量としては、特に限定されないが、エポキシ樹脂及び硬化剤の合計100質量部に対して、0.5質量部以上、1.0質量部以上、又は1.5質量部以上でよく、20質量部以下、10質量部以下、7.5質量部以下、5.0質量部以下、4.5質量部以下、4.0質量部以下、3.5質量部以下、2.5質量部以下、又は2.0質量部以下でよい。また、この含有量としては、0.5質量部~20質量部が好ましく、0.5質量部~10質量部が好ましく、1.0質量部~10質量部が好ましく、1.0質量部~5質量部が好ましく、3.0質量部~5.0質量部が好ましい。この含有量が多いと、Tgを向上できる傾向にある。

〈その他の添加剤〉

本実施形態の熱硬化性エポキシ樹脂組成物には、さらに、任意の成分として、トリブロック共重合体や、それ以外の熱可塑性樹脂、熱可塑性エラストマー及びエラストマーからなる群から選ばれた1種以上の添加剤(以下「任意の添加剤」と称す)を含有していてもよい。

これらの任意の添加剤は、本実施形態の熱硬化性エポキシ樹脂組成物の粘弾性を変化させて、粘度、貯蔵弾性率及びチキソトロープ性を適正化する役割があるだけでなく、本実施形態の熱硬化性エポキシ樹脂組成物の硬化物の破壊靭性を向上させる。

任意の添加剤として用いられる熱可塑性樹脂、熱可塑性エラストマー及びエラストマーは、1種のみを単独で使用してもよいし2種以上を併用してもよい。

また、上記任意の添加剤は、エポキシ樹脂成分中に溶解していてもよいし、微粒子、長繊維、短繊維、織物、不織布、メッシュ、パルプ等の形状で本実施形態の熱硬化性エポキシ樹脂組成物中に含まれていてもよい。

上記任意の添加剤が、微粒子、長繊維、短繊維、織物、不織布、メッシュ、パルプ等の形状で含まれていると、本実施形態の熱硬化性エポキシ樹脂組成物を繊維材料に含浸させたプリプレグを積層して繊維強化プラスチックを作製する場合に、層間剥離を抑制することができるので好ましい。

上記熱可塑性樹脂としては、主鎖に、炭素-炭素結合、アミド結合、イミド結合、エステル結合、エーテル結合、カーボネート結合、ウレタン結合、尿素結合、チオエーテル結合、スルホン結合、イミダゾール結合、及びカルボニル結合からなる群から選ばれた少なくとも1つの結合を有する熱可塑性樹脂が好ましく用いられる。

より具体的には、例えば、ポリアクリレート、ポリアミド、ポリアラミド、ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリベンズイミダゾール、ポリイミド、ポリエーテルイミド、ポリスルホン、及びポリエーテルスルホンのようなエンジニアリングプラスチックに属する熱可塑性樹脂が挙げられる。中でも、耐熱性に優れることから、ポリイミド、ポリエーテルイミド、ポリスルホン、及びポリエーテルスルホン等が特に好ましく使用される。

また、これらの熱可塑性樹脂がエポキシ樹脂との反応性官能基を有することは、本実施形態の熱硬化性エポキシ樹脂組成物の硬化物の破壊靭性向上及び耐環境性維持の観点から好ましい。エポキシ樹脂との好ましい反応性を有する官能基としては、カルボキシル基、アミノ基及び水酸基等が挙げられる。

《繊維強化熱硬化性エポキシ樹脂組成物》

本実施形態の熱硬化性エポキシ樹脂組成物は、繊維材料と組み合わせて、繊維強化熱硬化性エポキシ樹脂組成物を構成することができる。また、この繊維強化熱硬化性エポキシ樹脂組成物を硬化することにより、所定の硬化物、成形品が得られる。

本実施形態に用いられる繊維材料の形態に限定はなく、例えば、トウ、クロス、チョップドファイバー、連続繊維を一方向に引き揃えた形態、連続繊維を経緯にして織物とした形態、トウを一方向に引き揃え横糸補助糸で保持した形態、複数枚の一方向の強化繊維のシートを異なる方向に重ねて補助糸でステッチして留めマルチアキシャルワープニットとした形態、また、強化繊維を不織布とした形態等が挙げられる。中でも連続繊維を一方向に引き揃えた形態、連続繊維を経緯にして織物とした形態、トウを一方向に引き揃え横糸補助糸で保持した形態、また複数枚の一方向の強化繊維のシートを異なる方向に重ねて補助糸でステッチして留めマルチアキシャルワープニットとした形態が好ましい。硬化物の強度発現の観点からは、連続繊維を一方向に引き揃えた形態がさらに好ましい。

繊維材料を構成する材料には制限が無く、例えば、炭素繊維、黒鉛繊維、ガラス繊維、有機繊維、ボロン繊維、スチール繊維等を使用することができる。特に、ガラス繊維、炭素繊維、アラミド繊維又はそれらの混合物が強度や軽量化への寄与が高いので好ましく、炭素繊維は、比弾性率が良好のためより好ましい。

本実施形態の熱硬化性エポキシ樹脂組成物を用いて繊維強化熱硬化性エポキシ樹脂組成物を製造する方法にも制限はなく、以下に限定されないが、例えば、オートクレーブ法、真空バッグ法、フィラメントワインディング法、プルトリュージョン法、レジントランスファーモールディング(RTM)法等の公知の成形方法を採用することができる。

なお、上述した各種パラメータについては、特に断りの無い限り、後述する実施例の測定方法に準じて測定される。

以下、実施例により本発明を具体的に説明するが、本発明はこれらの実施例により何ら限定されるものではない。

なお、下記表1における成分の含有量は、いずれも質量部である。

実施例、比較例においては、各種特性は以下の方法により測定した。

《測定方法》

〈(1)粘度〉

熱硬化性エポキシ樹脂組成物の粘度(mPa・s)は、エポキシ樹脂混合物を一旦120℃で2時間加熱した後、酸無水物硬化剤を加え、ノンバブリングニーダー(自転公転式攪拌機、THINKY社製AR-250)を用いて、撹拌モード3分:自転/公転=800rpm/2000rpm、脱泡モード2分:自転/公転=60rpm/2200rpmの条件で混合した後、さらに酸無水物の触媒を添加し、再度ノンバブリングニーダーで撹拌した後、レオメータ(HAKKE MARS III Thermo SCIENTIFIC社製)のステージに載せ、40℃まで冷却し、40℃になってから10分後の粘度を測定した。

〈(2)ガラス転移温度(Tg)及び貯蔵弾性率〉

熱硬化性エポキシ樹脂組成物の硬化物のガラス転移温度(Tg)(℃)を、動的粘弾性測定装置RSA-G2(TA Instruments社製)を用い、長さ20mm×幅10mm×厚さ2mmの試験片を、5℃/分で昇温させ、貯蔵弾性率(MPa)と損失弾性率(MPa)を測定し、そのtanδが最大となる温度として求めた。Tgが236℃以上であるものを、高耐熱性に優れるものとする。

〈(3)壊れにくさ〉

熱硬化性エポキシ樹脂組成物の硬化物のサンプル(長さ30mm×幅30mm×厚さ2mm)を、ホットプレート上で270℃に加熱し、おもり落下試験を行い、下記により評価を行った。

表面に亀裂が入ったもの・・・×

表面に凹みが観察されたもの・・・○

外観にほぼ変化のなかったもの・・・◎

〈(4)繊維材料への含浸性試験〉

熱硬化性エポキシ樹脂組成物を、40℃で、繊維材料:2cm×5cm(東レ株式会社製の炭素繊維織物「トレカクロスCO-6363」(登録商標)(目付198g/m2))に含浸塗布し、引き上げたのち、25℃で3分間放置し、繊維材料に付着した熱硬化性エポキシ樹脂組成物の質量を測定し(n2で測定し、その平均)、以下の基準により評価した。

樹脂組成物の質量が:

1.5g以上2.5g未満・・・○

1.5g未満・・・×

2.5g以上・・・△

《熱硬化性エポキシ樹脂組成物の材料》

〈エポキシ樹脂〉

BE186EL(長春社製商品名):ビスフェノールA型エポキシ樹脂

2021P(ダイセル株式会社社製商品名):脂環式エポキシ樹脂

AER4004(旭化成株式会社社製商品名):イソシアネート変性エポキシ樹脂

jER604(三菱化学株式会社社製商品名):ジアミノジフェニルメタン型エポキシ樹脂

HP-4710(DIC株式会社社製商品名):ジナフタレン型エポキシ樹脂

VG3101(株式会社プリンテック社製商品名):高耐熱3官能エポキシ樹脂

〈硬化剤〉

MHAC-P(日立化成株式会社社製商品名):酸無水物

HN-5500(日立化成株式会社社製商品名):酸無水物

HX-3088(旭化成株式会社社製商品名):イミダゾール系潜在性硬化剤

DBU(富士フィルム和光純薬株式会社製商品名):ジアザビシクロウンデセン

〈フィラー系添加剤〉

AEROSIL 380(日本アエロジル社製):フィラー系添加剤

AEROSIL VP RX380 S(日本アエロジル社製):フィラー系添加剤

AEROSIL RX 300-5(日本アエロジル社製):フィラー系添加剤

AEROSIL RY 300(日本アエロジル社製):フィラー系添加剤

AEROSIL R 976 S(日本アエロジル社製):フィラー系添加剤

AEROSIL VP RX380 S(日本アエロジル社製):フィラー系添加剤

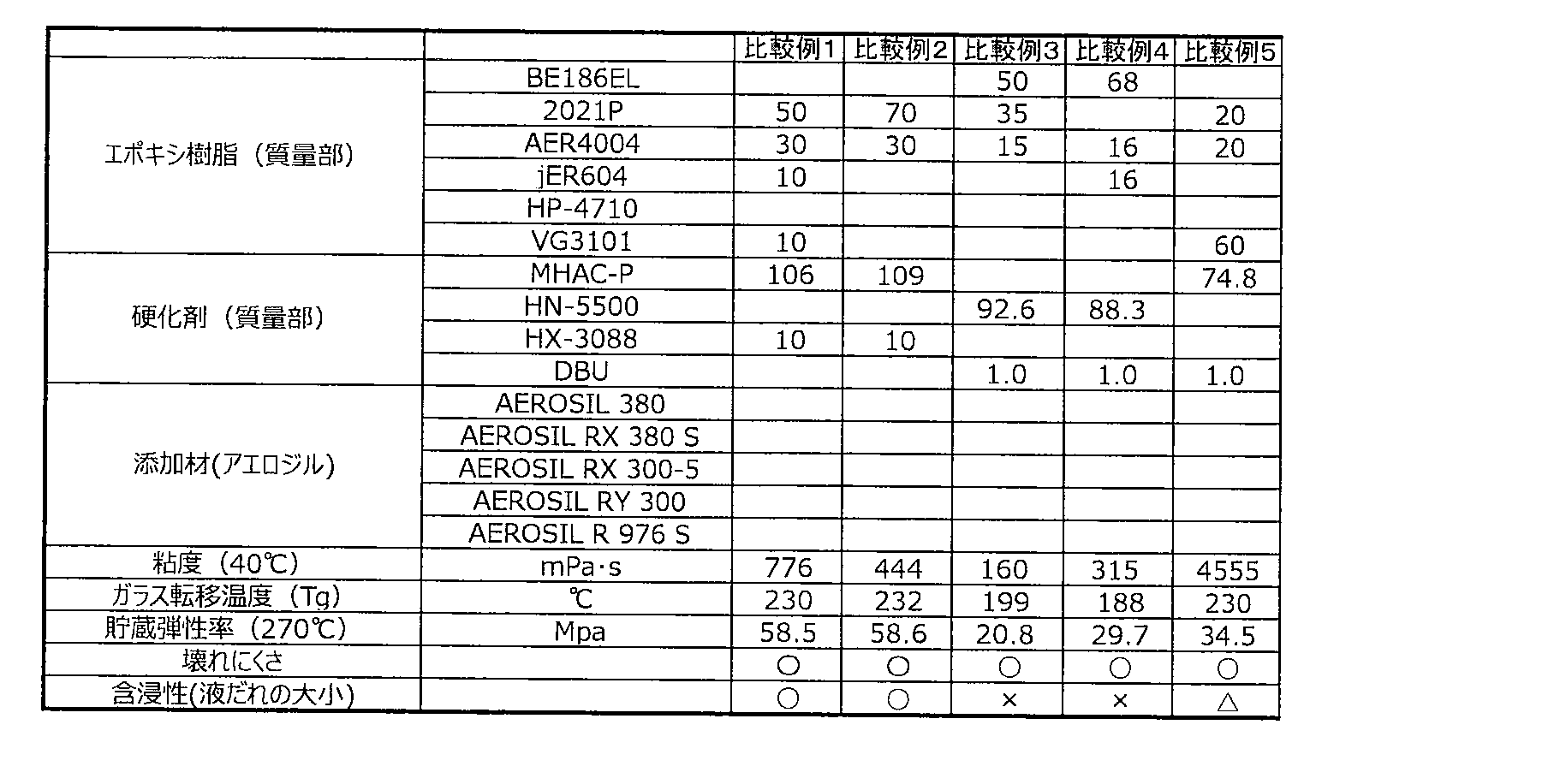

《実施例及び比較例》

表1に記載の組成により、熱硬化性エポキシ樹脂組成物を製造し、(1)及び(4)の評価を行った。製造条件は以下のとおりである。

樹脂をいれたアルミ皿を40度のホットプレート上に置いた。樹脂質量は10~20g程度とした。そこに酸無水物を入れ、竹串で2分撹拌した。撹拌後、触媒(DBUやHX-3742)を加え、更に竹串で2分撹拌した。最後に、上記の「自転公転式撹拌機」で撹拌した。

また、表1及び2に記載の熱硬化性エポキシ樹脂組成物を140℃で0.5時間予備加熱し、220℃で2.5時間で本硬化処理を行って硬化させ、熱硬化性エポキシ樹脂組成物の硬化物を作製し、硬化物評価(2及び3)を行った。