JP6955893B2 - レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 - Google Patents

レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 Download PDFInfo

- Publication number

- JP6955893B2 JP6955893B2 JP2017086311A JP2017086311A JP6955893B2 JP 6955893 B2 JP6955893 B2 JP 6955893B2 JP 2017086311 A JP2017086311 A JP 2017086311A JP 2017086311 A JP2017086311 A JP 2017086311A JP 6955893 B2 JP6955893 B2 JP 6955893B2

- Authority

- JP

- Japan

- Prior art keywords

- height position

- detection unit

- position detection

- laser beam

- unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/04—Automatically aligning, aiming or focusing the laser beam, e.g. using the back-scattered light

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67259—Position monitoring, e.g. misposition detection or presence detection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/04—Automatically aligning, aiming or focusing the laser beam, e.g. using the back-scattered light

- B23K26/046—Automatically focusing the laser beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/083—Devices involving movement of the workpiece in at least one axial direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/36—Removing material

- B23K26/38—Removing material by boring or cutting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/50—Working by transmitting the laser beam through or within the workpiece

- B23K26/53—Working by transmitting the laser beam through or within the workpiece for modifying or reforming the material inside the workpiece, e.g. for producing break initiation cracks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/70—Auxiliary operations or equipment

- B23K26/702—Auxiliary equipment

- B23K26/705—Beam measuring device

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

- G01B11/06—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness for measuring thickness ; e.g. of sheet material

- G01B11/0608—Height gauges

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B7/00—Measuring arrangements characterised by the use of electric or magnetic techniques

- G01B7/02—Measuring arrangements characterised by the use of electric or magnetic techniques for measuring length, width or thickness

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67092—Apparatus for mechanical treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

- B23K2103/56—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26 semiconducting

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Optics & Photonics (AREA)

- Mechanical Engineering (AREA)

- Plasma & Fusion (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Laser Beam Processing (AREA)

- Length Measuring Devices With Unspecified Measuring Means (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Dicing (AREA)

Description

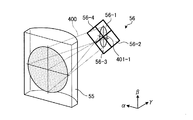

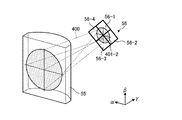

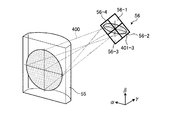

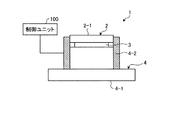

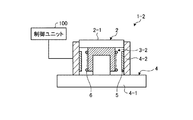

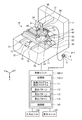

実施形態1に係るレーザー加工装置の高さ位置検出ユニットの評価用治具を説明する。図1は、実施形態1に係る高さ位置検出ユニットの評価用治具により評価されるレーザー加工装置の概略の構成例を示す斜視図である。図2は、図1に示すレーザー加工装置の加工対象のウエーハの斜視図である。図3は、図1に示されたレーザー加工装置の高さ位置検出ユニット等の構成を示す図である。図4は、図3に示す高さ位置検出ユニットが有する非点収差の説明図である。図5は、図3に示す高さ位置検出ユニットの光検出器における検出用レーザー光線のビームが縦長楕円形の場合を示す説明図である。図6は、図3に示す高さ位置検出ユニットの光検出器における検出用レーザー光線のビームが円形の場合を示す説明図である。図7は、図3に示す高さ位置検出ユニットの光検出器における検出用レーザー光線のビームが横長楕円形の場合を示す説明図である。

実施形態2に係るレーザー加工装置の高さ位置検出ユニットの評価用治具1−2を説明する。図15は、実施形態2に係る高さ位置検出ユニットの評価用治具の構成を示す断面図である。図15は、実施形態1と同一部分に同一符号を付して説明を省略する。

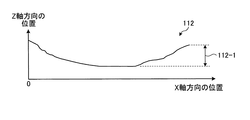

実施形態3に係るレーザー加工装置の高さ位置検出ユニットの評価用治具1を説明する。図16は、実施形態3に係る高さ位置検出ユニットの評価用治具の構成を示す説明図である。図17は、図16に示す高さ位置検出ユニットの評価用治具の制御ユニットの記憶部が記憶した高さパターンの一例を示す説明図である。図18は、図16に示す高さ位置検出ユニットの評価用治具の制御ユニットの記憶部が記憶した高さパターンの他の例を示す説明図である。図19は、図16に示す高さ位置検出ユニットの評価用治具の制御ユニットの記憶部が記憶した高さパターンの更に他の一例を示す説明図である。図16から図19は、実施形態1と同一部分に同一符号を付して説明を省略する。

2−1 被照射面

3 アクチュエータ

4 基台部

10 レーザー加工装置

20 チャックテーブル

21 保持面

30 レーザー光線照射ユニット

32 発振器

33 集光レンズ(集光器)

40 集光点位置調整ユニット

50 高さ位置検出ユニット

100,100−3 制御ユニット

120 制御部

201 ウエーハ(被加工物)

207 裏面(上面)

300 加工用レーザー光線

301 集光点

400 検出用レーザー光線

600 振幅

601 移動プログラム

ST1 載置ステップ

ST2 プログラム設定ステップ

ST3 高さ検出ステップ

ST4 比較判定ステップ

Claims (3)

- 被加工物を保持面で保持するチャックテーブルと、被加工物に対して透過性を有する波長の加工用レーザー光線を該チャックテーブルに保持された被加工物に照射する発振器と加工用レーザー光線を集光する集光器を有するレーザー光線照射ユニットと、該加工用レーザー光線の集光点位置を変位させる集光点位置調整ユニットと、該チャックテーブルに保持された被加工物に検出用レーザー光線を該集光器を通して照射し、該被加工物の上面高さ位置を検出する高さ位置検出ユニットと、該高さ位置検出ユニットからの検出信号に基づいて該集光点位置調整ユニットを制御する制御ユニットと、を備えるレーザー加工装置の該高さ位置検出ユニットの評価用治具であって、

該検出用レーザー光線が照射される被照射面と、

該被照射面と交差する方向に該被照射面を移動させるアクチュエータと、

該アクチュエータを支持し該保持面に載置される基台部と、

該アクチュエータの移動を制御する制御部と、を備える高さ位置検出ユニットの評価用治具。 - 該アクチュエータは、ピエゾアクチュエータ又はボイスコイルモータである請求項1に記載の高さ位置検出ユニットの評価用治具。

- レーザー加工装置の高さ位置検出ユニットの評価方法であって、

請求項1又は請求項2に記載の評価用治具を該レーザー加工装置のチャックテーブルの保持面に載置する載置ステップと、

該評価用治具の該アクチュエータを制御し、該被照射面を所望の振幅で移動させる移動プログラムを設定するプログラム設定ステップと、

該保持面に載置された該評価用治具の該被照射面に該レーザー加工装置の検出用レーザー光線を照射し、該移動プログラムによって所望の振幅で移動する該被照射面の高さ位置の変動を該レーザー加工装置の高さ位置検出ユニットで検出する高さ検出ステップと、

該高さ検出ステップで検出された該高さ位置の変動と、該プログラム設定ステップで設定した該振幅とを比較し、該高さ位置検出ユニットが該被照射面の高さ位置を検出できたか否かを判定する比較判定ステップと、を備えるレーザー加工装置の該高さ位置検出ユニットの評価方法。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017086311A JP6955893B2 (ja) | 2017-04-25 | 2017-04-25 | レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 |

| KR1020180043349A KR102325713B1 (ko) | 2017-04-25 | 2018-04-13 | 레이저 가공 장치의 높이 위치 검출 유닛의 평가용 지그 및 레이저 가공 장치의 높이 위치 검출 유닛의 평가 방법 |

| CN201810341730.6A CN108723584B (zh) | 2017-04-25 | 2018-04-17 | 高度位置检测单元的评价用治具和评价方法 |

| TW107113764A TWI753155B (zh) | 2017-04-25 | 2018-04-23 | 雷射加工裝置的高度位置檢測單元之評價用治具以及雷射加工裝置的高度位置檢測單元之評價方法 |

| DE102018206307.9A DE102018206307A1 (de) | 2017-04-25 | 2018-04-24 | Bewertungseinspannung und Bewertungsverfahren für eine Detektionseinheit für eine Höhenposition einer Laserbearbeitungsvorrichtung |

| US15/962,481 US10864598B2 (en) | 2017-04-25 | 2018-04-25 | Evaluation jig and evaluation method for height position detection unit of laser processing apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017086311A JP6955893B2 (ja) | 2017-04-25 | 2017-04-25 | レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018183794A JP2018183794A (ja) | 2018-11-22 |

| JP6955893B2 true JP6955893B2 (ja) | 2021-10-27 |

Family

ID=63714588

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017086311A Active JP6955893B2 (ja) | 2017-04-25 | 2017-04-25 | レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10864598B2 (ja) |

| JP (1) | JP6955893B2 (ja) |

| KR (1) | KR102325713B1 (ja) |

| CN (1) | CN108723584B (ja) |

| DE (1) | DE102018206307A1 (ja) |

| TW (1) | TWI753155B (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11152238B2 (en) * | 2017-11-30 | 2021-10-19 | Taiwan Semiconductor Manufacturing Co., Ltd. | Semiconductor processing stage profiler jig |

| JP7189026B2 (ja) * | 2019-01-07 | 2022-12-13 | 株式会社ディスコ | 被加工物の加工方法 |

| JP7285694B2 (ja) * | 2019-05-23 | 2023-06-02 | 株式会社ディスコ | レーザー加工装置の光軸調整方法 |

| JP2021000645A (ja) * | 2019-06-20 | 2021-01-07 | 株式会社ディスコ | レーザー加工装置 |

| JP7250637B2 (ja) * | 2019-07-01 | 2023-04-03 | 株式会社ディスコ | 加工装置及びチャックテーブル |

| JP7339509B2 (ja) * | 2019-08-02 | 2023-09-06 | 日亜化学工業株式会社 | 発光素子の製造方法 |

| JP7671628B2 (ja) * | 2021-05-21 | 2025-05-02 | 株式会社ディスコ | レーザー加工装置 |

| KR102657781B1 (ko) * | 2024-01-15 | 2024-04-15 | 한광일 | 레이저를 이용한 판재 가공 시스템 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0526620A (ja) * | 1991-07-24 | 1993-02-02 | Okuma Mach Works Ltd | レーザ式センサの動作不良検知方法 |

| JP2000263261A (ja) * | 1999-03-16 | 2000-09-26 | Matsushita Electric Ind Co Ltd | レーザ加工装置及びその装置を用いてレーザ加工する方法 |

| JP4914537B2 (ja) * | 2000-04-19 | 2012-04-11 | オリンパス株式会社 | 倒立型顕微鏡に適用される試料支持装置 |

| TW511146B (en) * | 2000-05-31 | 2002-11-21 | Nikon Corp | Evaluation method, position detection method, exposure method and device manufacturing method, and exposure apparatus |

| JP2005028423A (ja) * | 2003-07-09 | 2005-02-03 | Disco Abrasive Syst Ltd | レーザー加工方法およびレーザー加工装置 |

| JP4509578B2 (ja) * | 2004-01-09 | 2010-07-21 | 浜松ホトニクス株式会社 | レーザ加工方法及びレーザ加工装置 |

| JP5243098B2 (ja) * | 2008-05-09 | 2013-07-24 | 株式会社ディスコ | レーザー加工装置 |

| JP2009283566A (ja) * | 2008-05-20 | 2009-12-03 | Disco Abrasive Syst Ltd | ウエーハのレーザー加工方法およびレーザー加工装置 |

| WO2009147450A1 (en) * | 2008-06-06 | 2009-12-10 | Infinitesima Ltd | Probe detection system |

| JP5199789B2 (ja) * | 2008-08-25 | 2013-05-15 | 株式会社ディスコ | レーザー加工装置及びレーザー加工方法 |

| JP5329199B2 (ja) | 2008-12-16 | 2013-10-30 | 株式会社ディスコ | レーザ加工装置、レーザ加工制御方法およびレーザ加工用プログラム |

| US8389895B2 (en) * | 2010-06-25 | 2013-03-05 | Electro Scientifix Industries, Inc. | Method and apparatus for reliably laser marking articles |

| KR101211104B1 (ko) * | 2010-08-18 | 2012-12-18 | 유병소 | 레이저 가공 방법 및 레이저 가공 장치 |

| JP5535031B2 (ja) * | 2010-10-25 | 2014-07-02 | 株式会社ミツトヨ | レーザ光の光軸方向の測定方法、長さ測定システム、および位置決め精度の検査方法 |

| CN102922147B (zh) * | 2012-10-19 | 2013-12-25 | 南通大学 | 恒速扫描定位式焊后焊缝跟踪及残余应力消除系统 |

| JP6138556B2 (ja) * | 2013-04-05 | 2017-05-31 | 株式会社ディスコ | レーザー加工装置 |

| JP6328513B2 (ja) * | 2014-07-28 | 2018-05-23 | 株式会社ディスコ | ウエーハの加工方法 |

| US11159784B2 (en) * | 2014-10-23 | 2021-10-26 | Cognex Corporation | System and method for calibrating a vision system with respect to a touch probe |

| WO2016177568A1 (en) * | 2015-05-04 | 2016-11-10 | Asml Netherlands B.V. | Method and apparatus for inspection and metrology |

-

2017

- 2017-04-25 JP JP2017086311A patent/JP6955893B2/ja active Active

-

2018

- 2018-04-13 KR KR1020180043349A patent/KR102325713B1/ko active Active

- 2018-04-17 CN CN201810341730.6A patent/CN108723584B/zh active Active

- 2018-04-23 TW TW107113764A patent/TWI753155B/zh active

- 2018-04-24 DE DE102018206307.9A patent/DE102018206307A1/de active Pending

- 2018-04-25 US US15/962,481 patent/US10864598B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018183794A (ja) | 2018-11-22 |

| KR102325713B1 (ko) | 2021-11-11 |

| TWI753155B (zh) | 2022-01-21 |

| TW201838751A (zh) | 2018-11-01 |

| CN108723584A (zh) | 2018-11-02 |

| US10864598B2 (en) | 2020-12-15 |

| CN108723584B (zh) | 2021-11-16 |

| KR20180119487A (ko) | 2018-11-02 |

| US20180304402A1 (en) | 2018-10-25 |

| DE102018206307A1 (de) | 2018-10-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6955893B2 (ja) | レーザー加工装置の高さ位置検出ユニットの評価用治具及びレーザー加工装置の高さ位置検出ユニットの評価方法 | |

| KR101770840B1 (ko) | 레이저 광선 조사 기구 및 레이저 가공 장치 | |

| TWI743297B (zh) | 雷射加工裝置 | |

| KR20180119124A (ko) | 레이저 가공 방법 | |

| KR101886357B1 (ko) | 레이저 광선의 스폿 형상 검출 방법 및 스폿 형상 검출 장치 | |

| JP6934381B2 (ja) | レーザー加工装置 | |

| US9149886B2 (en) | Modified layer forming method | |

| JP2010029906A (ja) | レーザー加工装置 | |

| JP7285636B2 (ja) | 板状物の加工方法 | |

| CN112045299B (zh) | 激光振荡器支承工作台及其调整方法、激光加工装置 | |

| KR102714301B1 (ko) | 반사율 측정 장치 및 레이저 가공 장치 | |

| JP7292797B2 (ja) | 傾き確認方法 | |

| JP7475211B2 (ja) | レーザー加工装置の検査方法 | |

| JP2020107820A (ja) | チップの製造方法 | |

| JP2023137733A (ja) | ダイシング溝の検査方法及びダイシング装置 | |

| US20210039197A1 (en) | Processing performance confirmation method for laser processing apparatus | |

| JP2022104341A (ja) | レーザー加工装置 | |

| JP7292798B2 (ja) | 傾き確認方法 | |

| JP7433715B2 (ja) | レーザー加工装置及び集光レンズの状態確認方法 | |

| KR102772079B1 (ko) | 광축 조정 지그 및 레이저 가공 장치의 광축 확인 방법 | |

| JP7242140B2 (ja) | 収差確認方法 | |

| JP5940936B2 (ja) | レーザー加工装置 | |

| KR20210127610A (ko) | 레이저 가공 장치 | |

| JP2021041445A (ja) | レーザー加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200219 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210209 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210907 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211004 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6955893 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |