JP6747337B2 - ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 - Google Patents

ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 Download PDFInfo

- Publication number

- JP6747337B2 JP6747337B2 JP2017033408A JP2017033408A JP6747337B2 JP 6747337 B2 JP6747337 B2 JP 6747337B2 JP 2017033408 A JP2017033408 A JP 2017033408A JP 2017033408 A JP2017033408 A JP 2017033408A JP 6747337 B2 JP6747337 B2 JP 6747337B2

- Authority

- JP

- Japan

- Prior art keywords

- raw material

- material supply

- hole

- slit

- honeycomb structure

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B3/00—Producing shaped articles from the material by using presses; Presses specially adapted therefor

- B28B3/20—Producing shaped articles from the material by using presses; Presses specially adapted therefor wherein the material is extruded

- B28B3/26—Extrusion dies

- B28B3/269—For multi-channeled structures, e.g. honeycomb structures

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/28—Powder bed fusion, e.g. selective laser melting [SLM] or electron beam melting [EBM]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/10—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of articles with cavities or holes, not otherwise provided for in the preceding subgroups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23P—METAL-WORKING NOT OTHERWISE PROVIDED FOR; COMBINED OPERATIONS; UNIVERSAL MACHINE TOOLS

- B23P15/00—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass

- B23P15/24—Making specific metal objects by operations not covered by a single other subclass or a group in this subclass dies

- B23P15/243—Honeycomb dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/50—Treatment of workpieces or articles during build-up, e.g. treatments applied to fused layers during build-up

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2999/00—Aspects linked to processes or compositions used in powder metallurgy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B3/00—Producing shaped articles from the material by using presses; Presses specially adapted therefor

- B28B3/20—Producing shaped articles from the material by using presses; Presses specially adapted therefor wherein the material is extruded

- B28B2003/203—Producing shaped articles from the material by using presses; Presses specially adapted therefor wherein the material is extruded for multi-channelled structures, e.g. honeycomb structures

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Ceramic Engineering (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

Description

単一の金型本体(11)と、

上記金型本体の原料供給面(12)から原料押出方向(X)に延びる複数の原料供給穴(21)を有する原料供給部(2)と、

上記複数の原料供給穴と上記金型本体内において連通すると共に、上記原料供給面と反対側の押出面(13)に開口する、格子状のスリット(31)を有するスリット部(3)と、を備え、

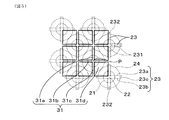

上記原料供給穴は、上記スリットの格子点(P)に対応して同軸的に設けられており、上記原料供給穴の上記原料押出方向の端部には、上記格子点に向けて縮径する原料絞り穴(22)と、上記原料絞り穴から外方に張り出して上記格子点に連続する上記スリットへ原料を供給案内する原料供給ガイド穴(23)が設けられると共に、

上記原料供給ガイド穴は、上記格子点に連続する上記スリットを挟んで対向する一対の面(23a、23b)の間に形成され、上記一対の面間の上記原料供給ガイド穴は、上記原料押出方向において上記格子点側へ向かうほど、上記原料絞り穴の径方向において外側へ拡がる形状を有する、ハニカム構造体成形用金型にある。

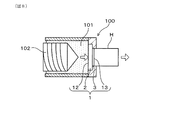

上記金型本体を上記原料押出方向に分割された多数の層の積層体とみなして、

台座(300)上に配置した金属粉末(301)の層にレーザ光(L)を照射し、上記原料供給穴及び上記スリットに対応する部位を除いて、上記金属粉末を溶融凝固させることにより、上記多数の層の1つを形成し、これを繰り返し行って、上記多数の層が順次積層された積層体の内部に、上記原料供給穴及び上記スリットが形成された上記金型本体を製造する、ハニカム構造体成形用金型の製造方法にある。

なお、括弧内の符号は、参考のために付したものであり、本発明はこれら符号により限定されるものではない。

次に、ハニカム構造体成形用金型とハニカム構造体成形用金型の製造方法の実施形態について、図面を参照しながら説明する。ハニカム構造体成形用金型(以下、金型と略称する。)は、例えば、自動車用の排ガス浄化触媒等に使用されるセラミックス製のハニカム構造体を、セラミックス原料の押出成形により製造するために用いられる。

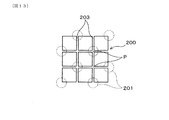

上記実施形態1に示した金型1は、原料供給部2の原料供給穴21を、スリット部3のスリット31の格子点Pに対して、縦横方向に1つおきに配置したが、必ずしもこれに限らず、任意に変更することができる。図18に示すように、本形態では、例えば、原料供給穴21を、スリット31の全ての格子点Pに対して配置している。この場合も、原料供給穴21に連続する原料供給テーパ穴24が原料供給面12に開口し、原料絞り穴22がスリット31の格子点Pに開口すると共に、原料絞り穴22の外方に原料供給ガイド穴23が一体に設けられる構成は、同様である。

なお、実施形態2以降において用いた符号のうち、既出の実施形態において用いた符号と同一のものは、特に示さない限り、既出の実施形態におけるものと同様の構成要素等を表す。

上記実施形態1、2においては、スリット部3のスリット31の形状を、四角格子状としたが、必ずしもこれに限らず、任意に変更することができる。図19に示すように、本形態では、例えば、六角形格子状のスリット31として、スリット31の格子点Pに連続する3つのスリット溝31a、31b、31cを有する形状とする。六角形格子の大きさは、スリット部3の全体で一定としている。

上記実施形態1〜3においては、スリット部3のスリット31の形状を、四角格子又は六角格子状の同一形状としたが、必ずしもこれに限らず、部分的に変更することもできる。本形態では、図20に示すように、上記実施形態3におけるスリット部3のスリット31の大きさを、内外周で変更しており、例えば、内周部の六角格子を小さくし、外周側ほど六角格子がより大きくなるように設定している。このとき、図示するように、スリット31の六角格子が徐々に大きくなり、外周側における六角格子が正六角形から変形した形状となってもよい。

図21に示すように、上記実施形態1〜4の構成の金型1において、さらに、原料供給部2に水を供給する水供給装置4を付設することもできる。水供給装置4は、例えば、金型本体11の外周部内に設けられた水貯留部41と、水貯留部41と原料供給穴21とを接続する複数の水路42とを有している。各水路42の両端は、それぞれ水貯留部41と原料供給穴21の1つに接続し、原料供給穴21の内周側面に開口する導水口43から、原料供給穴21内に水が供給されるようになっている。水貯留部41は、図示しない金型本体11外部の水供給路に連通している。

11 金型本体

12 原料供給面

13 押出面

2 原料供給部

21 原料供給穴

22 原料絞り穴

23 原料供給ガイド穴

3 スリット部

31 スリット

Claims (6)

- セル壁(H1)により区画された複数のセル(C)を備えるハニカム構造体(H)を押出成形するためのハニカム構造体成形用金型(1)であって、

単一の金型本体(11)と、

上記金型本体の原料供給面(12)から原料押出方向(X)に延びる複数の原料供給穴(21)を有する原料供給部(2)と、

上記複数の原料供給穴と上記金型本体内において連通すると共に、上記原料供給面と反対側の押出面(13)に開口する、格子状のスリット(31)を有するスリット部(3)と、を備え、

上記原料供給穴は、上記スリットの格子点(P)に対応して同軸的に設けられており、上記原料供給穴の上記原料押出方向の端部には、上記格子点に向けて縮径する原料絞り穴(22)と、上記原料絞り穴から外方に張り出して上記格子点に連続する上記スリットへ原料を供給案内する原料供給ガイド穴(23)が設けられると共に、

上記原料供給ガイド穴は、上記格子点に連続する上記スリットを挟んで対向する一対の面(23a、23b)の間に形成され、上記一対の面間の上記原料供給ガイド穴は、上記原料押出方向において上記格子点側へ向かうほど、上記原料絞り穴の径方向において外側へ拡がる形状を有する、ハニカム構造体成形用金型。 - 上記原料供給ガイド穴は、上記原料絞り穴の内周面に開口し、上記原料押出方向に延びる原料導出用の開口部(231)と、上記格子点に連続する上記スリットに開口する原料分配用の開口部(232)とを有する、請求項1に記載のハニカム構造体成形用金型。

- 上記原料供給穴は、上記原料供給面側の端部に、上記原料供給面側へ向けて拡径する原料供給テーパ穴を有している、請求項1又は2に記載のハニカム構造体成形用金型。

- 上記原料供給穴、上記原料絞り穴、及び上記原料供給ガイド穴の表面は、滑らかな曲面又は平面であり、上記原料供給穴、上記原料絞り穴、及び上記原料供給ガイド穴は、滑らかに接続する、請求項1〜3のいずれか1項に記載のハニカム構造体成形用金型。

- 上記スリットは、多角形格子状であり、上記原料供給ガイド穴は、1つの上記格子点に接続して隣り合う上記格子点との間に位置する、全てのスリット溝(31a〜31d)に対応して設けられる、請求項1〜4のいずれか1項に記載のハニカム構造体成形用金型。

- 請求項1〜5のいずれか1項に記載のハニカム構造体成形用金型の製造方法であって、

上記金型本体を上記原料押出方向に分割された多数の層の積層体とみなして、

台座(300)上に配置した金属粉末(301)の層にレーザ光(L)を照射し、上記原料供給穴及び上記スリットに対応する部位を除いて、上記金属粉末を溶融凝固させることにより、上記多数の層の1つを形成し、これを繰り返し行って、上記多数の層が順次積層された積層体の内部に、上記原料供給穴及び上記スリットが形成された上記金型本体を製造する、ハニカム構造体成形用金型の製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017033408A JP6747337B2 (ja) | 2017-02-24 | 2017-02-24 | ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 |

| CN201880012891.9A CN110325336A (zh) | 2017-02-24 | 2018-01-16 | 蜂窝结构体成型用金属模具以及蜂窝结构体成型用金属模具的制造方法 |

| PCT/JP2018/000926 WO2018155002A1 (ja) | 2017-02-24 | 2018-01-16 | ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 |

| US16/544,430 US11059200B2 (en) | 2017-02-24 | 2019-08-19 | Honeycomb structure forming die and method of manufacturing honeycomb structure forming die |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017033408A JP6747337B2 (ja) | 2017-02-24 | 2017-02-24 | ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2018138348A JP2018138348A (ja) | 2018-09-06 |

| JP2018138348A5 JP2018138348A5 (ja) | 2019-04-11 |

| JP6747337B2 true JP6747337B2 (ja) | 2020-08-26 |

Family

ID=63252579

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017033408A Active JP6747337B2 (ja) | 2017-02-24 | 2017-02-24 | ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US11059200B2 (ja) |

| JP (1) | JP6747337B2 (ja) |

| CN (1) | CN110325336A (ja) |

| WO (1) | WO2018155002A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3569311A1 (de) * | 2018-05-18 | 2019-11-20 | Basf Se | Matrize mit metallgedruckten teilen zur extrusion von formkörpern |

| CN112092152A (zh) * | 2020-09-16 | 2020-12-18 | 杭州天佳建材科技有限公司 | 一种蜂窝陶瓷生产制备模具及生产制备工艺 |

| US11870222B2 (en) | 2021-05-04 | 2024-01-09 | Federal-Mogul Ignition Gmbh | Spark plug electrode and method of manufacturing the same |

| US11901705B2 (en) | 2021-07-22 | 2024-02-13 | Federal-Mogul Ignition Gmbh | Electrode tip assembly for a spark plug and method of manufacturing the same |

| US11621544B1 (en) | 2022-01-14 | 2023-04-04 | Federal-Mogul Ignition Gmbh | Spark plug electrode and method of manufacturing the same |

| DE102023107904A1 (de) | 2022-03-29 | 2023-10-05 | Federal-Mogul Ignition Gmbh | Zündkerze, zündkerzenelektrode und verfahren zur herstellung derselben |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4731010A (en) * | 1987-05-22 | 1988-03-15 | Corning Glass Works | Extrusion die for forming thin-walled honeycomb structures |

| US4884960A (en) * | 1988-05-06 | 1989-12-05 | Allied-Signal Inc. | Die for extruding and wash coating |

| US5066215A (en) | 1988-08-29 | 1991-11-19 | Corning Incorporated | Extrusion die for forming thin-walled honeycomb structures |

| US5171503A (en) | 1988-08-29 | 1992-12-15 | Corning Incorporated | Method of extruding thin-walled honeycomb structures |

| JP3121407B2 (ja) * | 1991-11-14 | 2000-12-25 | イビデン株式会社 | ハニカム構造体の押出成形用ダイス |

| JPH08336819A (ja) * | 1995-06-09 | 1996-12-24 | Babcock Hitachi Kk | 繊維入りハニカム成形体の成形方法および成形用口金 |

| US5702659A (en) * | 1995-11-30 | 1997-12-30 | Corning Incorporated | Honeycomb extrusion die and methods |

| JP2002110275A (ja) * | 2000-10-04 | 2002-04-12 | Yazaki Corp | 雄型端子 |

| JP3856654B2 (ja) * | 2001-02-23 | 2006-12-13 | 松下電工株式会社 | 三次元形状造形物の製造方法 |

| JP4426400B2 (ja) * | 2004-08-11 | 2010-03-03 | 日本碍子株式会社 | ハニカム構造体成形用口金及びその製造方法 |

| US6991450B1 (en) * | 2004-08-31 | 2006-01-31 | Corning Incorporated | Open cavity extrusion dies |

| US8282385B2 (en) * | 2008-03-28 | 2012-10-09 | Hitachi Metals, Ltd. | Die for molding ceramic honeycomb structure |

| KR101546997B1 (ko) * | 2008-09-29 | 2015-08-24 | 스트랜덱스 코포레이션 | 압출된 합성 목재 제조용 다이 및 이와 관련된 방법 |

| CN101670433B (zh) * | 2009-08-21 | 2012-05-02 | 黑龙江科技学院 | 一种激光间接成型制造金属模具的方法 |

| JP5904193B2 (ja) | 2013-11-15 | 2016-04-13 | 株式会社デンソー | ハニカム構造体の製造方法 |

| JP6613970B2 (ja) | 2016-03-09 | 2019-12-04 | 株式会社デンソー | ハニカム構造体製造用の金型の製造方法、金型の製造装置及びハニカム構造体の製造方法 |

-

2017

- 2017-02-24 JP JP2017033408A patent/JP6747337B2/ja active Active

-

2018

- 2018-01-16 CN CN201880012891.9A patent/CN110325336A/zh active Pending

- 2018-01-16 WO PCT/JP2018/000926 patent/WO2018155002A1/ja active Application Filing

-

2019

- 2019-08-19 US US16/544,430 patent/US11059200B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20190366585A1 (en) | 2019-12-05 |

| CN110325336A (zh) | 2019-10-11 |

| WO2018155002A1 (ja) | 2018-08-30 |

| JP2018138348A (ja) | 2018-09-06 |

| US11059200B2 (en) | 2021-07-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6747337B2 (ja) | ハニカム構造体成形用金型及びハニカム構造体成形用金型の製造方法 | |

| JP2914507B2 (ja) | 厚い外皮を有するハニカム構造を成形するための押出ダイアセンブリ | |

| US8449283B2 (en) | Dies for forming extrusions with thick and thin walls | |

| JPH0317644B2 (ja) | ||

| JP2018138348A5 (ja) | ||

| JP6609381B2 (ja) | ハニカム体の押出構成部材 | |

| US7637731B2 (en) | Honeycomb structure body molding die | |

| CN108349110A (zh) | 用于蜂窝体的挤出模具 | |

| JP6905605B2 (ja) | 多成分押出ダイヘッド、多成分押出システムおよびコンポジットチューブの製造方法 | |

| US8348659B2 (en) | Apparatus and method for forming skin on a ceramic body by extrusion | |

| JP2009023319A (ja) | ハニカム構造体成形用金型 | |

| US7524448B2 (en) | Honeycomb extrusion die | |

| US20090028980A1 (en) | Extrusion die for molding honeycomb structures | |

| US7793529B2 (en) | Method for producing a formed body using a forming jig | |

| JPH0489224A (ja) | 押出成形用ダイ | |

| US20090028982A1 (en) | Extrusion die for molding honeycomb structures | |

| JP6578002B2 (ja) | セラミックハニカム体を製造する装置及び方法 | |

| JPS5953844B2 (ja) | ハニカム構造体の押出装置 | |

| KR101023846B1 (ko) | 허니콤 구조체의 압출성형용 금형 | |

| JP4720122B2 (ja) | ハニカム体の成形方法および成形装置、ハニカム体成形装置の口金 | |

| CN216001450U (zh) | 具有多排挤出孔的3d打印装置 | |

| JP2019072920A (ja) | 押出成型装置に於けるゴム部品の押出速度分布の測定方法 | |

| JP2023004235A (ja) | 成形金型および成形金型の製造方法 | |

| CN110722761A (zh) | 一种多层内腔挤出模具 | |

| JPH0260713A (ja) | ハニカム成形用口金 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190228 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190228 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191217 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200210 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200707 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200720 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6747337 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |