JP6684605B2 - 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 - Google Patents

線状刃物の製造方法及び線状刃物成形用のローラダイス装置 Download PDFInfo

- Publication number

- JP6684605B2 JP6684605B2 JP2016024353A JP2016024353A JP6684605B2 JP 6684605 B2 JP6684605 B2 JP 6684605B2 JP 2016024353 A JP2016024353 A JP 2016024353A JP 2016024353 A JP2016024353 A JP 2016024353A JP 6684605 B2 JP6684605 B2 JP 6684605B2

- Authority

- JP

- Japan

- Prior art keywords

- roller

- die

- wire rod

- blade

- contact

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B1/00—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations

- B21B1/16—Metal-rolling methods or mills for making semi-finished products of solid or profiled cross-section; Sequence of operations in milling trains; Layout of rolling-mill plant, e.g. grouping of stands; Succession of passes or of sectional pass alternations for rolling wire rods, bars, merchant bars, rounds wire or material of like small cross-section

- B21B1/166—Rolling wire into sections or flat ribbons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21F—WORKING OR PROCESSING OF METAL WIRE

- B21F45/00—Wire-working in the manufacture of other particular articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H7/00—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons

- B21H7/10—Making articles not provided for in the preceding groups, e.g. agricultural tools, dinner forks, knives, spoons knives; sickles; scythes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21H—MAKING PARTICULAR METAL OBJECTS BY ROLLING, e.g. SCREWS, WHEELS, RINGS, BARRELS, BALLS

- B21H8/00—Rolling metal of indefinite length in repetitive shapes specially designed for the manufacture of particular objects, e.g. checkered sheets

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/0006—Cutting members therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D1/00—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor

- B26D1/01—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work

- B26D1/04—Cutting through work characterised by the nature or movement of the cutting member or particular materials not otherwise provided for; Apparatus or machines therefor; Cutting members therefor involving a cutting member which does not travel with the work having a linearly-movable cutting member

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B26—HAND CUTTING TOOLS; CUTTING; SEVERING

- B26D—CUTTING; DETAILS COMMON TO MACHINES FOR PERFORATING, PUNCHING, CUTTING-OUT, STAMPING-OUT OR SEVERING

- B26D7/00—Details of apparatus for cutting, cutting-out, stamping-out, punching, perforating, or severing by means other than cutting

- B26D7/08—Means for treating work or cutting member to facilitate cutting

- B26D7/10—Means for treating work or cutting member to facilitate cutting by heating

Description

まず、ヒートカット刃14の使用状況等に応じて予め所定長さに切断した金属製の線材(丸線10)を準備し、この丸線10をプレス機の金型11a,11b間にセットする(図5(a)(d)参照)。そして、前記プレス機の金型11a,11bを閉じて丸線10をプレスし、予め設定された肉厚の平線状の本体14aを形成する(図5(b)(e)参照。この後、この本体14aの一端縁を両側から砥石13で研磨して刃14bを形成する(図5(c)参照)。最後に、刃14bの刃先のバリ取りなどの仕上げ工程を経て、ヒートカット刃14が完成する(図4及び図5(f)参照)。

また、予め所定長さに切断された丸線を用いて加工を行っているから、標準的な長さを越える特殊な長さの線状刃物を受注した場合は、丸線の切断から加工を開始しなければならず、受注から出荷まで時間がかかるという問題もある。さらにこのような場合において、受注した線状刃物の長さが所有するプレス機の能力を越えるような場合は、受注を断念せざるを得なくなるか、新たにプレス機や金型を購入しなければならないという問題もある。

また、丸線の長さに応じて複数種類の金型やプレス機を準備しなければならず設備コストが高くなるという問題もある。

この方法によれば、丸線をローラダイスの型孔に挿入してローラダイスさせるだけで、所定形状の本体の加工と端縁の刃の加工を同時に行うことができる。また、研磨をしていないので、バリ取り等の仕上げ工程も不要にできる。また、線状刃物のような異形材を成形する際には、ローラダイスの回転軸線と平行方向に一対のローラダイスを互いにずらそうとする力が作用するが、一対の前記ローラダイスの互いに接触する面を、前記ローラダイスの回転軸線に対して同じ方向及び同じ角度で傾斜させて噛み合わせ、前記線材に刃を形成するための尖角部とすることで、一対のローラダイスのずれを抑制して精度の高い線状刃物を形成することができる。

なお、本発明の製造方法及びローラダイス装置によって高精度な線状刃物を製造することが可能であるが、さらに高精度な線状刃物を所望する場合は、本発明の製造方法及びローラダイス装置で線状刃物を成形した後に、研磨や仕上げを施してもよい。このような場合でも、本発明の製造方法及びローラダイス装置によって高精度な線状刃物が成形されるため、これら工程での加工時間を大幅に短縮することができるという利点がある。

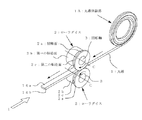

図1は、本発明の線状刃物の成形方法に使用されるローラダイス装置にかかり、その主要部の説明図である。

ローラダイス装置は、対向配置された一対のローラダイス2,2と、線材である断面円形状の丸線1を巻回した丸線供給部1Aと、図示はしないが丸線供給部1Aから送り出された丸線1をローラダイス2,2間まで案内するガイドとを備えている。

この実施形態において先の実施形態と相違するところは、先の実施形態において丸線供給部1Aには巻回した長尺の丸線1がセットされるのに対し、この実施形態の丸線供給1Bには予め設定された長さに裁断された丸線1がセットされている点である。

この実施形態の丸線供給部1Bには複数本の丸線1がセットされ、一本ずつ繰り出された丸線1が図示しないガイドを経てローラダイス2,2間に供給される。

なお、特に図示はしないが、図3(c)のローラダイス4は図3(b)の突起2d,2dと併用してもよい。この場合、図3(b)の突起2d,2dの間に隙間を形成しておき、この隙間にローラダイス4の回転端縁を挿入するようにすればよい。

例えば、ローラダイス装置に設ける一対のローラダイス2,2は一組に限定されるものではなく、複数組設けて段階的に線状刃物14を形成するようにしてもよい。

また、使用する線材は断面円形状の丸線1であるとして説明したが、本発明では楕円形状、矩形状、正方形状など他の断面形状の線材も使用が可能である。

また、本発明においては、ローラダイス装置によって本体14aと刃14bを同時成形した後に研磨や仕上げ等の工程を付加してよいが、高精度に本体14a及び刃14bを成形できることから、研磨や仕上げに要する時間を大幅に短縮することができるという利点がある。

1A,1B 丸線供給部

2 ローラダイス

2a,2a′ 接触面

2b 第一の転造面

2c 第二の転造面

2d 突起

3 回転軸

4 別のローラダイス

14 線状刃物

14a 本体

14b 刃

C,C1,C2 回転軸線

Claims (7)

- 線材を所定形状に加工するための型孔を形成する一対のローラダイスを準備し、

前記型孔は、一対の前記ローラダイスが互いに接触する接触面からそれぞれ凹んだ位置に形成された第一の転造面と、この第一の転造面と前記接触面とを連結することで尖角部を形成する傾斜状の第二の転造面とを有し、

一対の前記ローラダイスの互いに接触する前記接触面を、前記ローラダイスの回転軸線に対して同じ方向及び同じ角度で傾斜させて噛み合わせ、

前記ローラダイスを回転させながら前記型孔に前記線材を通すことで、前記線材の断面形状を予め設定された形状に形成すると同時に、前記尖角部により前記線材の少なくとも一端縁に刃を形成すること、

を特徴とする線状刃物の製造方法。 - ロール状に巻かれた線材供給部から前記型孔に前記線材を連続的に供給し、前記線材の断面形状を予め設定された形状に形成すると同時に、前記線材の少なくとも一端縁に刃を形成した後、前記線材を予め設定された長さに切断することを特徴とする請求項1に記載の線状刃物の製造方法。

- 前記尖角部と反対側に変形抑制部を形成した前記ローラダイスを準備し、前記型孔に通された前記線材を前記変形抑制部に当接させることで、前記線材の前記尖角部と反対側への変形を抑制することを特徴とする請求項1又は2に記載の線状刃物の製造方法。

- 前記ローラダイスの他に別にローラダイスを準備し、前記別のローラダイスの回転端縁を前記型孔に差し込んで前記線材を前記尖角部側に押圧することを特徴とする請求項1〜3のいずれかに記載の線状刃物の製造方法。

- 線材を所定形状に加工するための型孔を形成する一対のローラダイスを備えたローラダイス装置であって、

前記型孔は、一対の前記ローラダイスが互いに接触する接触面からそれぞれ凹んだ位置に形成された第一の転造面と、この第一の転造面と前記接触面とを連結することで前記線材の少なくとも一端縁に刃を形成するための尖角部を形成する傾斜状の第二の転造面とを有し、

一対の前記ローラダイスの互いに接触する前記接触面は、前記ローラダイスの回転軸線に対して同じ方向及び同じ角度で傾斜させて形成されていること、

を特徴とする線状刃物成形用のローラダイス装置。 - 前記ローラダイスの前記尖角部と反対側に、前記線材と当接して前記尖角部と反対側への前記線材の変形を抑制する変形抑制部を形成したことを特徴とする請求項5に記載の線状刃物成形用のローラダイス装置。

- 前記ローラダイスの他に、前記型孔に差し込まれて前記線材を前記尖角部側に押圧する別のローラダイスを設けたことを特徴とする請求項5又は6に記載の線状刃物成形用のローラダイス装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016024353A JP6684605B2 (ja) | 2016-02-12 | 2016-02-12 | 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 |

| US15/564,120 US10589326B2 (en) | 2016-02-12 | 2016-12-19 | Method for manufacturing linear cutter, and roller die device for molding linear cutter |

| PCT/JP2016/087704 WO2017138257A1 (ja) | 2016-02-12 | 2016-12-19 | 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016024353A JP6684605B2 (ja) | 2016-02-12 | 2016-02-12 | 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017140637A JP2017140637A (ja) | 2017-08-17 |

| JP2017140637A5 JP2017140637A5 (ja) | 2019-03-22 |

| JP6684605B2 true JP6684605B2 (ja) | 2020-04-22 |

Family

ID=59563027

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016024353A Active JP6684605B2 (ja) | 2016-02-12 | 2016-02-12 | 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US10589326B2 (ja) |

| JP (1) | JP6684605B2 (ja) |

| WO (1) | WO2017138257A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110976511B (zh) * | 2019-12-20 | 2021-07-23 | 有研亿金新材料有限公司 | 一种铂银合金超窄薄带材的制备方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2184150A (en) * | 1935-07-31 | 1939-12-19 | Bard Parker Company Inc | Method of making rib-back blades |

| US2868042A (en) * | 1956-06-11 | 1959-01-13 | Wallace & Sons Mfg Company R | Method of making a one piece solid handle knife |

| FR2213817B1 (ja) * | 1973-01-12 | 1975-10-31 | Degrenne Guy | |

| JPS5112371A (en) * | 1974-07-23 | 1976-01-30 | Hokyama Hamono Kk | Hamonono seizoho |

| JPH0313243A (ja) * | 1989-06-09 | 1991-01-22 | Kobe Steel Ltd | 異形断面条の成形方法 |

| JP2505610Y2 (ja) | 1990-10-25 | 1996-07-31 | 高島屋日発工業株式会社 | 自動車用内装材の製造装置 |

| JPH10225898A (ja) * | 1996-12-09 | 1998-08-25 | Jiemiko:Kk | コーキング材剥離用カッター |

| JP2006075453A (ja) * | 2004-09-13 | 2006-03-23 | Shooei Shoji:Kk | 剃刀及びその製造方法 |

| JP4742568B2 (ja) | 2004-11-22 | 2011-08-10 | 三菱電機株式会社 | 乗客コンベヤーの移動手摺装置 |

| JP5112371B2 (ja) | 2009-03-27 | 2013-01-09 | 株式会社東芝 | 気流発生装置 |

-

2016

- 2016-02-12 JP JP2016024353A patent/JP6684605B2/ja active Active

- 2016-12-19 US US15/564,120 patent/US10589326B2/en active Active

- 2016-12-19 WO PCT/JP2016/087704 patent/WO2017138257A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| US10589326B2 (en) | 2020-03-17 |

| US20180078980A1 (en) | 2018-03-22 |

| JP2017140637A (ja) | 2017-08-17 |

| WO2017138257A1 (ja) | 2017-08-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2019141965A (ja) | 切削加工方法、曲げ加工品の製造方法、被加工板材、加工処理用プログラム及び加工処理用プログラムの作成プログラム | |

| JP5801825B2 (ja) | ブランクを絞り加工及びトリミングするための方法及び装置 | |

| JP6684605B2 (ja) | 線状刃物の製造方法及び線状刃物成形用のローラダイス装置 | |

| JPWO2019003333A1 (ja) | 金属板の切断方法,金属成形体の製造方法及び金属成形体 | |

| JP5300275B2 (ja) | 複数の突部を備えた金属部材の製造方法 | |

| JP2006042899A (ja) | 往復式電気かみそりの内刃 | |

| JP2018051615A (ja) | 熱間鍛造用金型及び熱間鍛造方法 | |

| JP3648683B2 (ja) | パンチプレスで薄板を厚板に成形する異形材製造方法 | |

| JP6541024B2 (ja) | 熱間鍛造用金型及び熱間鍛造方法 | |

| KR200381913Y1 (ko) | 프레스롤을 이용한 절곡용 홈 성형기 | |

| KR100701464B1 (ko) | 판재절곡방법 | |

| JP6640902B2 (ja) | ねじ転造ダイスを冷間成形する方法及び装置 | |

| JP2017140637A5 (ja) | ||

| KR20010081343A (ko) | 이형재 스트립의 제조방법 | |

| JP2836361B2 (ja) | 異形断面条の製造方法 | |

| JP4605517B2 (ja) | 袋ナットの製造方法 | |

| JPH11226635A (ja) | 断面多角形閉状態の管の製造方法及びそのための装置 | |

| KR20200103281A (ko) | 액세서리용 선재의 가공방법과 이에 의해 제조된 액세서리용 선재 | |

| WO2016163308A1 (ja) | 熱間鍛造用金型及び熱間鍛造方法 | |

| JPH04147739A (ja) | ヘリカルギアの製造法 | |

| JPH08174128A (ja) | 異形条材の製造方法及び製造装置 | |

| JP2006000923A (ja) | 軸部材の製造方法 | |

| KR100395575B1 (ko) | 나선형 엘레멘트 코어와 그 제조장치 | |

| JPH07275963A (ja) | 加工材のプレス成形方法 | |

| US1210417A (en) | Method of making saw-tooth fasteners. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190205 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190205 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191217 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200213 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200304 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200312 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200327 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200330 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6684605 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |