JP6561925B2 - 酸化ニッケルの製造方法、流動焙焼炉 - Google Patents

酸化ニッケルの製造方法、流動焙焼炉 Download PDFInfo

- Publication number

- JP6561925B2 JP6561925B2 JP2016126078A JP2016126078A JP6561925B2 JP 6561925 B2 JP6561925 B2 JP 6561925B2 JP 2016126078 A JP2016126078 A JP 2016126078A JP 2016126078 A JP2016126078 A JP 2016126078A JP 6561925 B2 JP6561925 B2 JP 6561925B2

- Authority

- JP

- Japan

- Prior art keywords

- roasting

- gas

- furnace

- nickel oxide

- flow rate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Inorganic Compounds Of Heavy Metals (AREA)

- Manufacture And Refinement Of Metals (AREA)

Description

酸化ニッケルの製造方法において、流動焙焼による焙焼の対象となる原料は水酸化ニッケルである。原料の水酸化ニッケルとしては、Ni(OH)2を主成分としているものであればよく、特に限定されない。

(1)流動焙焼炉の構成

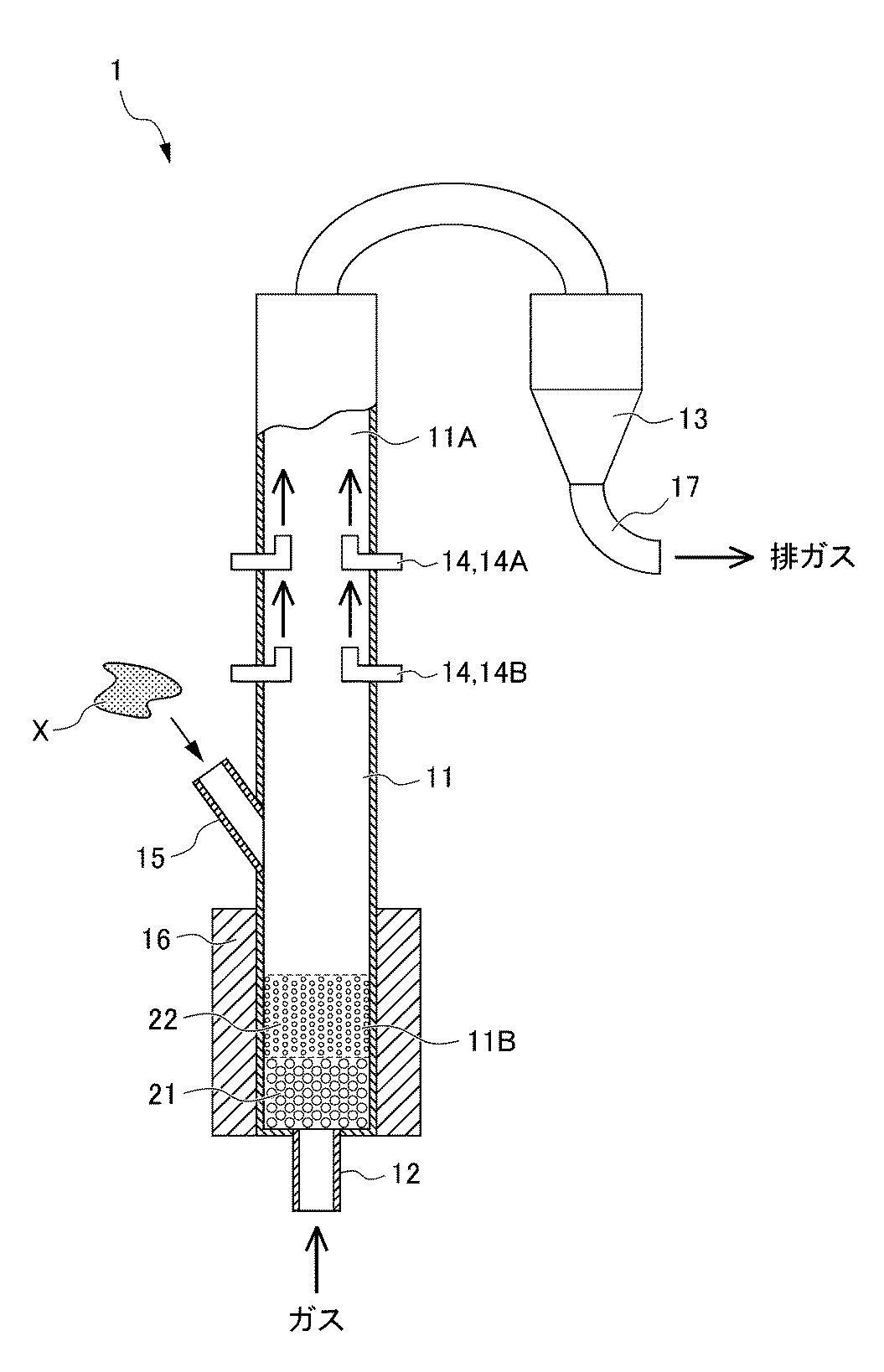

図1は、流動焙焼炉を備えた流動焙焼装置の構成の一例を模式的に示す図である。本実施の形態に係る酸化ニッケルの製造方法においては、例えば図1に示すような流動焙焼装置1を用いて水酸化ニッケルを焙焼して酸化ニッケルを製造する。なお、流動焙焼装置1としては、炉の下方からガスを流して流動焙焼を行うことができ、焙焼して得られた材料(酸化ニッケル)を上方に向かって気流搬送して回収することができる設備を備えるものであれば、図1に例示するものに限定されない。

炉本体11は、例えば円筒形状を有し、流動焙焼を行う焙焼室を構成するものである。この炉本体11の内部において、原料である水酸化ニッケルと流動媒体との混合物がガスにより浮遊流動化して流動層を形成する。より具体的に、炉本体11は、炉本体上部11Aと、炉本体下部11Bとに分けられる。

ガス導入管12は、被焙焼物である水酸化ニッケルと流動媒体とを、炉本体11(炉本体下部11B)の付近(ヒーター16により加熱されている空間)で浮遊させるためのガスを導入するための配管である。また、焙焼して得られた焙焼物である酸化ニッケルを回収する際にも、このガス導入管12からガスを導入し、そのガスによって酸化ニッケルを気流搬送して回収する。なお、図1中の矢印は、ガスの流れを示している。

回収サイクロン13は、炉本体11の上方に位置し、炉本体11内で流動焙焼して得られた焙焼物である酸化ニッケルを回収する。回収サイクロン13としては、回収時におけるガス供給により、酸化ニッケルを効率的に回収できるものであれば特に限定されない。

流動焙焼装置1においては、炉本体11の側面に、炉側面ガス導入管14が設けられている。炉側面ガス導入管14は、炉本体11の側面における、流動層の高さよりも上部の位置であって、上下方向に少なくとも2箇所以上の位置に設けられており、上下方向に位置するそれぞれから、断続的に、炉本体11の内部にガスを導入する。

流動焙焼処理においては、例えば、固定層21をアルミナにより構成し、また流動媒体として球状のアルミナを用いて、所定の流速、流量のガスを炉底部ガス導入管12を介して炉本体11の下方から供給しながら、炉本体11の内部に原料である水酸化ニッケルを投入して、その水酸化ニッケルと流動媒体とを浮遊流動化させることによって行う。なお、固定層21を構成する化合物や流動媒体等は、あくまでも一例であり、これに限定されるものではない。

流動焙焼によって水酸化ニッケルを焙焼したのち、得られた焙焼物である酸化ニッケルを流動焙焼炉から回収する。上述したように、酸化ニッケルの回収は、例えば、図1に示すように、流動焙焼炉の炉本体11の後段に連続して設けられた回収サイクロン13によって回収することができる。

焙焼対象の原料(被焙焼物)として、水酸化ニッケル(Ni(OH)2)を準備した。水酸化ニッケルは、平均粒径が23.5±1.0μmのものであり、真空中で180℃、2時間の真空加熱処理を行って、含有水分を実質的に除去した。また、その水酸化ニッケルについて分析したところ、硫黄分が2.1±0.1%の割合で含まれるものであることが確認された。なお、その他の不可避的に含まれる成分は、含有量が少なく実質的に無視できる程度であった。

流動焙焼炉を用いて原料の水酸化ニッケルを焙焼し、焙焼物である酸化ニッケル(NiO)を回収する処理を行った。具体的に、流動焙焼炉としては、新島ネオライト工業株式会社製の装置を用い、焙焼炉の炉心の内径は直径135mmで、有効な均熱帯は高さ方向で約30cmであり、その範囲で流動焙焼を行った。また、流動焙焼炉においては、円筒状の炉の底部にガス導入管(炉底部ガス導入管)を設けるとともに、円筒状の炉の側面における所定の2つの高さ位置(高さ方向に、上段部、下段部の2箇所)に、それぞれ4つ、計8箇所にもガス導入管(炉側面ガス導入管)を設けた。

実施例、比較例のそれぞれの処理において、焙焼により得られた試料の回収率、回収物中における酸化ニッケルの含有量、及び、回収物中における硫黄の含有量について評価した。表1に、測定結果を示す。なお、評価方法は以下の通りである。

焙焼により得られた試料の回収率は、下記の(1)式により算出した。

回収率(%)=回収した試料重量÷(投入したNi(OH)2が全てNiOになったときの重量−硫黄の含有量)×100 ・・・(1)式

回収物中における酸化ニッケルの含有量の割合は、回収物中に含まれる酸化ニッケル(NiO)と水酸化ニッケル(Ni(OH)2)の含有量をそれぞれ算出し、それぞれの含有量の合計値に対するNiO含有量の割合(重量%)として算出した。

回収物中における硫黄の含有量は、硫黄分析装置(三菱化学株式会社製,型式:TOX−100)を用いて測定した。

11 炉本体

11A 炉本体上部

11B 炉本体下部

12 ガス導入管(炉底部ガス導入管)

13 回収サイクロン

14,14A,14B 炉側面ガス導入管

15 原料投入管

16 ヒーター

17 ガス排気管

21 固定層

22 流動媒体層

Claims (9)

- 水酸化ニッケルを焙焼して酸化ニッケルを製造する酸化ニッケルの製造方法であって、

流動媒体として焙焼して得られる酸化ニッケルの終末速度よりも速い終末速度を有するものを使用した流動焙焼炉を用いて、ガスを、水酸化ニッケルと前記流動媒体との混合物の最小流動化速度以上、終末速度未満の流速で供給しながら水酸化ニッケルを焙焼し、該流動焙焼炉にて焙焼して得られる酸化ニッケルを回収する際に、該流動焙焼炉の下方から焙焼時に供給するガス流量よりも多い流量のガスを、酸化ニッケルの終末速度以上、前記流動媒体の終末速度未満の流速で供給し、かつ、該流動焙焼炉の流動層よりも上部の側面において上下方向に位置する少なくとも2箇所以上からガスを供給する

酸化ニッケルの製造方法。 - 前記流動焙焼炉の側面における上下方向の少なくとも2箇所以上からガスを供給するに際しては、その上下方向に位置する2箇所以上において、下方から上方に向かう順で順次ガスを供給する

請求項1に記載の酸化ニッケルの製造方法。 - 前記流動焙焼炉の側面における上下方向の少なくとも2箇所以上からガスを供給するに際しては、その上下方向に位置する2箇所以上における下方から上方に向かう順でのガス供給を1サイクルとして、そのサイクルを複数回繰り返して行う

請求項2に記載の酸化ニッケルの製造方法。 - 前記流動焙焼炉の側面の上下方向に位置する2箇所以上において下方から上方に向かう順で順次ガスを供給するに際しては、その下方の箇所からのガス供給を停止する前の0秒以上5秒以下の間に、次の上方の箇所からのガス供給を開始し、

次サイクルにおいては、最上方の箇所からのガス供給を停止する前の0秒以上5秒以下の間に、最下方の箇所からのガス供給を開始する

請求項3に記載の酸化ニッケルの製造方法。 - 前記流動焙焼炉の側面における2箇所以上のそれぞれから供給するガス流量を、焙焼時に供給するガス流量の0.1倍以上3.0倍以下の範囲とする

請求項1乃至4のいずれか1項に記載の酸化ニッケルの製造方法。 - 酸化ニッケルを回収する際には、

前記流動焙焼炉の下方から供給するガス流量を、焙焼時に供給するガス流量の1.5倍以上2.5倍以下の範囲とし、

前記流動焙焼炉の側面における2箇所以上のそれぞれから供給するガス流量を、焙焼時に供給するガス流量の0.3倍以上2.0倍以下の範囲とする

請求項1乃至5のいずれか1項に記載の酸化ニッケルの製造方法。 - 前記流動焙焼炉の側面における2箇所以上のそれぞれからは、該流動焙焼炉の上方向に向かってガスを供給する

請求項1乃至6のいずれか1項に記載の酸化ニッケルの製造方法。 - 硫黄含有量が80ppm以下である酸化ニッケルを製造する

請求項1乃至7のいずれか1項に記載の酸化ニッケルの製造方法。 - 水酸化ニッケルを流動焙焼して酸化ニッケルを製造するための流動焙焼炉であって、

流動媒体として焙焼して得られる酸化ニッケルの終末速度よりも速い終末速度を有するものを使用した、流動焙焼が行われる炉本体と、

前記炉本体の下方に位置して、水酸化ニッケルの焙焼時、ガスを、水酸化ニッケルと前記流動媒体との混合物の最小流動化速度以上、終末速度未満の流速で導入するとともに、酸化ニッケルの回収時、ガスを、酸化ニッケルの終末速度以上、前記流動媒体の終末速度未満の流速で導入するガス導入管と、を備え、

前記炉本体には、その側面における流動層よりも上部の位置であって、上下方向に少なくとも2箇所以上の位置に、該側面から該炉本体の内部にガスを導入する炉側面ガス導入管が設けられている

流動焙焼炉。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016126078A JP6561925B2 (ja) | 2016-06-24 | 2016-06-24 | 酸化ニッケルの製造方法、流動焙焼炉 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016126078A JP6561925B2 (ja) | 2016-06-24 | 2016-06-24 | 酸化ニッケルの製造方法、流動焙焼炉 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017226591A JP2017226591A (ja) | 2017-12-28 |

| JP6561925B2 true JP6561925B2 (ja) | 2019-08-21 |

Family

ID=60890944

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016126078A Active JP6561925B2 (ja) | 2016-06-24 | 2016-06-24 | 酸化ニッケルの製造方法、流動焙焼炉 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6561925B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN108754128B (zh) * | 2018-06-15 | 2019-12-20 | 东北大学 | 一种可调节单双向出料的矿石流态化焙烧装置及方法 |

| RU2749184C1 (ru) * | 2019-10-12 | 2021-06-07 | Чайна Энфи Инджиниринг Корпорейшн | Устройство и способ плавки никеля с верхним дутьем |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58176108A (ja) * | 1982-04-12 | 1983-10-15 | Nippon Nickel Kk | 金属硫化物の流動焙焼法 |

| JP2002122305A (ja) * | 2000-10-16 | 2002-04-26 | Mitsubishi Heavy Ind Ltd | 循環流動層焼却炉の運転方法 |

| JP2007292379A (ja) * | 2006-04-25 | 2007-11-08 | Satoshi Kimura | 熱処理粒子の製造方法並びに熱処理粒子の製造装置 |

| JP5663895B2 (ja) * | 2010-02-19 | 2015-02-04 | 住友金属鉱山株式会社 | ニッケル粉及びその製造方法 |

| JP6159306B2 (ja) * | 2014-09-26 | 2017-07-05 | 住友金属鉱山株式会社 | 酸化ニッケル粉末 |

-

2016

- 2016-06-24 JP JP2016126078A patent/JP6561925B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017226591A (ja) | 2017-12-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105142830B (zh) | 用于脱气和热处理粉末的流化床 | |

| JP2012512132A (ja) | 流動層反応炉においてフルオロシリケートから四フッ化ケイ素を生成するプロセス及びシステム | |

| JP6561925B2 (ja) | 酸化ニッケルの製造方法、流動焙焼炉 | |

| JP6870231B2 (ja) | 酸化ニッケルの製造方法、流動焙焼炉 | |

| JP6565803B2 (ja) | 酸化ニッケルの製造方法、流動焙焼炉 | |

| JP6729126B2 (ja) | 酸化ニッケルの製造方法、流動焙焼炉 | |

| JP2020508429A5 (ja) | ||

| CN103131849A (zh) | 一种有利于资源综合利用的硫精矿砂焙烧方法 | |

| FI65089C (fi) | Foerfarande foer rostning av partikelformat metallsulfit i en fluidiserad skiktreaktor | |

| JP6561924B2 (ja) | 酸化ニッケルの製造方法 | |

| JP6939519B2 (ja) | 流動焙焼炉 | |

| JP6634974B2 (ja) | 酸化ニッケルの製造方法 | |

| JP6708038B2 (ja) | 酸化ニッケルの製造方法 | |

| JP6942942B2 (ja) | 酸化ニッケルの製造方法、流動焙焼炉 | |

| JP6939582B2 (ja) | 流動焙焼炉 | |

| JP7044995B2 (ja) | 流動焙焼炉 | |

| EP3218527B1 (en) | Treatment of complex sulfide concentrate | |

| JP6939498B2 (ja) | 流動焙焼炉 | |

| CN212712780U (zh) | 可处理铝渣灰的动能干燥机 | |

| JP7102965B2 (ja) | 流動焙焼炉 | |

| JP7251922B2 (ja) | 流動焙焼炉 | |

| JP7251047B2 (ja) | 流動焙焼炉 | |

| JPH03150327A (ja) | 金属Tiの製造方法 | |

| JP2022133515A (ja) | 重力沈降式集塵機、集塵方法、集塵設備、及び酸化亜鉛鉱の製造方法 | |

| WO2006019047A1 (ja) | 再生鋳物砂を製造する方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180521 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190110 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190322 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190625 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190708 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6561925 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |