JP6533265B2 - ターゲット材の洗浄のための装置 - Google Patents

ターゲット材の洗浄のための装置 Download PDFInfo

- Publication number

- JP6533265B2 JP6533265B2 JP2017196245A JP2017196245A JP6533265B2 JP 6533265 B2 JP6533265 B2 JP 6533265B2 JP 2017196245 A JP2017196245 A JP 2017196245A JP 2017196245 A JP2017196245 A JP 2017196245A JP 6533265 B2 JP6533265 B2 JP 6533265B2

- Authority

- JP

- Japan

- Prior art keywords

- target material

- bonding

- target

- water

- nozzle head

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000013077 target material Substances 0.000 title claims description 372

- 238000004140 cleaning Methods 0.000 title description 97

- 239000000463 material Substances 0.000 claims description 166

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 113

- 238000012545 processing Methods 0.000 claims description 74

- 239000012535 impurity Substances 0.000 claims description 57

- 229910052751 metal Inorganic materials 0.000 claims description 50

- 239000002184 metal Substances 0.000 claims description 50

- 230000007246 mechanism Effects 0.000 claims description 39

- 239000010949 copper Substances 0.000 claims description 33

- 238000005477 sputtering target Methods 0.000 claims description 29

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 23

- 229910052802 copper Inorganic materials 0.000 claims description 23

- 229910052782 aluminium Inorganic materials 0.000 claims description 18

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 18

- 230000008878 coupling Effects 0.000 claims description 4

- 238000010168 coupling process Methods 0.000 claims description 4

- 238000005859 coupling reaction Methods 0.000 claims description 4

- 229910000679 solder Inorganic materials 0.000 description 71

- 238000000034 method Methods 0.000 description 66

- 238000011282 treatment Methods 0.000 description 37

- 239000010410 layer Substances 0.000 description 36

- 238000004544 sputter deposition Methods 0.000 description 30

- 238000002347 injection Methods 0.000 description 20

- 239000007924 injection Substances 0.000 description 20

- 238000004519 manufacturing process Methods 0.000 description 19

- 239000011135 tin Substances 0.000 description 19

- 238000005406 washing Methods 0.000 description 18

- 229910052738 indium Inorganic materials 0.000 description 17

- 238000001465 metallisation Methods 0.000 description 17

- 238000004064 recycling Methods 0.000 description 17

- 229910052718 tin Inorganic materials 0.000 description 16

- 229910009078 Sn—Zn—In Inorganic materials 0.000 description 15

- 238000000926 separation method Methods 0.000 description 15

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 14

- 238000005266 casting Methods 0.000 description 13

- 230000008569 process Effects 0.000 description 13

- 239000002994 raw material Substances 0.000 description 13

- 229910045601 alloy Inorganic materials 0.000 description 11

- 239000000956 alloy Substances 0.000 description 11

- 229910052725 zinc Inorganic materials 0.000 description 11

- 239000011701 zinc Substances 0.000 description 11

- 238000002844 melting Methods 0.000 description 10

- 230000008018 melting Effects 0.000 description 10

- 239000000203 mixture Substances 0.000 description 10

- 238000001514 detection method Methods 0.000 description 9

- 230000000694 effects Effects 0.000 description 9

- 229910052709 silver Inorganic materials 0.000 description 9

- 238000001036 glow-discharge mass spectrometry Methods 0.000 description 8

- 238000004062 sedimentation Methods 0.000 description 8

- 239000007787 solid Substances 0.000 description 8

- 238000001035 drying Methods 0.000 description 7

- 239000007788 liquid Substances 0.000 description 7

- 230000002093 peripheral effect Effects 0.000 description 7

- 239000000126 substance Substances 0.000 description 7

- 230000007723 transport mechanism Effects 0.000 description 7

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 238000004458 analytical method Methods 0.000 description 6

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 6

- 229910052793 cadmium Inorganic materials 0.000 description 6

- 239000000428 dust Substances 0.000 description 6

- 239000012528 membrane Substances 0.000 description 6

- 239000001301 oxygen Substances 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 239000010936 titanium Substances 0.000 description 6

- 239000010408 film Substances 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 229910020994 Sn-Zn Inorganic materials 0.000 description 4

- 229910009069 Sn—Zn Inorganic materials 0.000 description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 4

- 230000008901 benefit Effects 0.000 description 4

- 239000011651 chromium Substances 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 238000005304 joining Methods 0.000 description 4

- 239000010955 niobium Substances 0.000 description 4

- 229920001296 polysiloxane Polymers 0.000 description 4

- 238000005507 spraying Methods 0.000 description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 3

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 3

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 3

- 229910020935 Sn-Sb Inorganic materials 0.000 description 3

- 229910008757 Sn—Sb Inorganic materials 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- 238000002441 X-ray diffraction Methods 0.000 description 3

- 238000010306 acid treatment Methods 0.000 description 3

- 238000005422 blasting Methods 0.000 description 3

- 238000007664 blowing Methods 0.000 description 3

- 238000005219 brazing Methods 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 3

- 239000010948 rhodium Substances 0.000 description 3

- 239000004332 silver Substances 0.000 description 3

- 238000003756 stirring Methods 0.000 description 3

- 229910052719 titanium Inorganic materials 0.000 description 3

- 229910017944 Ag—Cu Inorganic materials 0.000 description 2

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- 229910020220 Pb—Sn Inorganic materials 0.000 description 2

- 229910020830 Sn-Bi Inorganic materials 0.000 description 2

- 229910018728 Sn—Bi Inorganic materials 0.000 description 2

- 229910018956 Sn—In Inorganic materials 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 229910052787 antimony Inorganic materials 0.000 description 2

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- 229910052797 bismuth Inorganic materials 0.000 description 2

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 2

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 238000009749 continuous casting Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 230000005611 electricity Effects 0.000 description 2

- 238000004453 electron probe microanalysis Methods 0.000 description 2

- 230000005284 excitation Effects 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 238000001095 inductively coupled plasma mass spectrometry Methods 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 229910052750 molybdenum Inorganic materials 0.000 description 2

- 239000011733 molybdenum Substances 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 238000000682 scanning probe acoustic microscopy Methods 0.000 description 2

- 238000007790 scraping Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 229910052715 tantalum Inorganic materials 0.000 description 2

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 2

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 description 2

- 238000005011 time of flight secondary ion mass spectroscopy Methods 0.000 description 2

- 238000002042 time-of-flight secondary ion mass spectrometry Methods 0.000 description 2

- 238000004454 trace mineral analysis Methods 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 229910052721 tungsten Inorganic materials 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 229910016338 Bi—Sn Inorganic materials 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 229910000846 In alloy Inorganic materials 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910001128 Sn alloy Inorganic materials 0.000 description 1

- 229910001069 Ti alloy Inorganic materials 0.000 description 1

- 238000007545 Vickers hardness test Methods 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- ZTXONRUJVYXVTJ-UHFFFAOYSA-N chromium copper Chemical compound [Cr][Cu][Cr] ZTXONRUJVYXVTJ-UHFFFAOYSA-N 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000007872 degassing Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000001914 filtration Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000005495 investment casting Methods 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 238000000095 laser ablation inductively coupled plasma mass spectrometry Methods 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 238000011002 quantification Methods 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 239000000523 sample Substances 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 1

- 238000012764 semi-quantitative analysis Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000005476 soldering Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 238000004876 x-ray fluorescence Methods 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

Landscapes

- Physical Vapour Deposition (AREA)

- Processing Of Solid Wastes (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

主として金属から構成されるターゲット材と、支持部材とが接合材で結合されてなるスパッタリングターゲット(又は使用後のスパッタリングターゲット)の前記支持部材から前記ターゲット材を分離し、少なくとも前記ターゲット材の前記接合材が付着している面(又は付着して残存する面)に水を噴射することによって、前記ターゲット材から前記接合材を除去することを特徴とするターゲット材の洗浄方法。

[2]

前記水の圧力が90MPa以上であることを特徴とする上記[1]に記載のターゲット材の洗浄方法。

[3]

前記金属がアルミニウムまたは銅であることを特徴とする上記[1]または[2]に記載のターゲット材の洗浄方法。

[4]

上記[1]〜[3]のいずれか1項に記載の洗浄方法によりターゲット材を処理することを含む、ターゲット材(又は使用済みターゲット材)の製造方法。

[5]

エネルギー分散型蛍光X線分析によって、ターゲット材と支持部材とが接合材で結合されてなるスパッタリングターゲットの接合材および支持部材に由来する不純物に含まれる元素が実質的に検出されないことを特徴とする洗浄後のターゲット材(又は使用済みターゲット材)。

[6]

上記[4]に記載の製造方法より得られるターゲット材(又は使用済みターゲット材)を原料として、前記金属を鋳造することで前記金属を含むリサイクル鋳塊を得ることを特徴とするリサイクル鋳塊の製造方法。

[7]

ターゲット材と支持部材とが接合材で結合されてなるスパッタリングターゲットの接合材および支持部材に由来する不純物の合計量が重量基準で10ppm未満であることを特徴とするリサイクル鋳塊。

[8]

前記リサイクル鋳塊の主成分である金属がアルミニウムまたは銅であることを特徴とする上記[7]に記載のリサイクル鋳塊。

[9]

前記リサイクル鋳塊の主成分である金属がアルミニウムであり、前記不純物の合計量が重量基準で5ppm未満であることを特徴とする上記[8]に記載のリサイクル鋳塊。

[10]

主として金属から構成されるターゲット材と、支持部材とが接合材で結合されてなるスパッタリングターゲットの前記支持部材から分離された前記ターゲット材の少なくとも前記接合材が付着している面に水を噴射することによって、前記ターゲット材から前記接合材を除去するために用いられる装置であり、

前記ターゲット材に水を噴射するための噴射口を少なくとも1つ備える少なくとも1つのノズルヘッドと、

前記ノズルヘッドを操作するためのアクチュエータと、

前記アクチュエータが配置され、前記ターゲット材を収容して処理するための処理室と

を含む、装置。

[11]

前記ターゲット材を前記処理室内で固定するためのクランプをさらに含む、上記[10]に記載の装置。

[12]

前記ターゲット材を反転させるための反転機構をさらに含む、上記[10]または[11]に記載の装置。

[13]

前記噴射口から噴射された水を回収して排水し、前記ターゲット材から除去された接合材を含む処理物を分離するための排水機構を含む、上記[10]〜[12]のいずれか1項に記載の装置。

本発明において、「スパッタリングターゲット」は、主として金属(元素)から構成されるターゲット材と、支持部材とが接合材で結合されてなるものであり、スパッタリングに使用され得るものであれば特に制限はない。スパッタリングターゲットが平板型の場合、支持部材として、平板状のバッキングプレートが用いられ得る。また、スパッタリングターゲットが円筒型の場合、支持部材として、円筒状のバッキングチューブが用いられ得る。ここで、円筒型ターゲット材の内部には、円筒状のバッキングチューブを挿入することができ、円筒型ターゲット材の内周部とバッキングチューブの外周部とが接合材にて結合され得る。

幅方向(長手方向に対して垂直な方向)の寸法は、例えば50mm〜1200mm、好ましくは150mm〜750mm、より好ましくは170mm〜300mmである。

厚みは、例えば5mm〜35mm、好ましくは10mm〜30mm、より好ましくは12mm〜25mmである。

本発明では、例えば、大型のフラットパネルディスプレイ用のターゲット材であっても簡便に処理することができる。

支持部材が、「バッキングチューブ」の場合も、構成する金属は、上記のバッキングプレートの場合と同様であるが、なかでも、ステンレス鋼(SUS)、チタン、チタン合金などであることが好ましい。バッキングチューブの寸法は、円筒型ターゲット材の内部に挿入して接合するため、円筒型ターゲット材よりも通常長く、バッキングチューブの外径は、円筒型ターゲット材の内径よりも僅かに小さいことが好ましい。

「ハンダ材」とは、低融点(例えば723K以下)の金属または合金を含む材料であり、例えば、インジウム(In)、スズ(Sn)、亜鉛(Zn)、鉛(Pb)、銀(Ag)、銅(Cu)、ビスマス(Bi)、カドミウム(Cd)およびアンチモン(Sb)からなる群から選択される金属またはその合金を含む材料などが挙げられる。より具体的には、In、In−Sn、Sn−Zn、Sn−Zn−In、In−Ag、Sn−Pb−Ag、Sn−Bi、Sn−Ag−Cu、Pb−Sn、Pb−Ag、Zn−Cd、Pb−Sn−Sb、Pb−Sn−Cd、Pb−Sn−In、Bi−Sn−Sbなどが挙げられる。

「ろう材」としては、ターゲット材と支持部材とを結合することができ、ターゲット材および支持部材よりも融点の低い金属または合金であれば、特に制限なく使用することができる。

接合材として、一般に低融点であるInやIn合金、SnやSn合金などのハンダ材を使用することが好ましい。

メタライズ層の厚みは、例えば平板型、円筒型ともに10μm〜100μmの範囲内である。

また、算術平均粗さRaは、5μm以上であり、接合材および支持部材に由来する不純物が十分に除去されたことを確認するには10μm以上であることが好ましく、洗浄前後での算術平均粗さRaの変化率(洗浄された表面の算術平均粗さRa/洗浄前の表面の算術平均粗さRa)が、4以上80以下、好ましくは5以上50以下、より好ましくは7.5以上20以下、さらに好ましくは10以上15以下となるように洗浄処理をするとよい。通常、算術平均粗さRaは、100μm以下、好ましくは50μm以下である。算術平均粗さRaが大きすぎると、埃や砂等の異物が付着しやすかったり、酸化膜の厚さが厚くなり、リサイクル鋳塊中の不純物が増加する恐れがある。

本発明は、上述の洗浄方法において使用することのできる装置にも関する。詳しくは、上述の主として金属から構成されるターゲット材と、支持部材とが接合材で結合されてなるスパッタリングターゲットの支持部材から分離されたターゲット材(又は使用済みのターゲット材)の少なくとも接合材が付着している面に水を噴射することによって、ターゲット材から接合材を除去するために用いられる装置に関する(以下、単に「洗浄装置」と称する場合もある)。

(a)ターゲット材に水を噴射するための噴射口を少なくとも1つ備える少なくとも1つのノズルヘッド

(b)ノズルヘッドを操作または移動させるためのアクチュエータ

(c)アクチュエータが配置され、ターゲット材を収容して処理するための処理室

使用済みターゲット材(又はワーク)101に水を噴射することのできる少なくとも1つの噴射口(図示せず)を備える少なくとも1つのノズルヘッド102と、

ノズルヘッド102を操作する(又は移動させる)ことのできるアクチュエータ、好ましくはX軸スライダ103Xと、Y軸スライダ103Yと、Z軸スライダ103Zとを備え、ノズルヘッド102をXYZ軸のいずれの方向にも移動させることができるように構成されたアクチュエータ103と、

アクチュエータを配置することができ、なおかつターゲット材101を収容して処理(又は洗浄)することのできる処理室104と

を含む。

図示する態様において、ターゲット材101は平板型で記載されているが、装置100において使用することのできるターゲット材101は、平板型に限定されるものではない。

ノズルヘッドは、水を噴射することのできる噴射口(又はノズル)を少なくとも1つ備えるものであれば、特に制限なく使用することができる。また、使用するノズルヘッドの数にも特に制限はない。複数のノズルヘッドを使用する場合には、ノズルから噴射される水が互いに干渉しないように適切に間隔を開けて配置することが好ましい。

さらに、本発明の装置は、ワークの側面に水を噴射して洗浄するためのノズルヘッド(又はサイドノズルヘッド)を別途に備えていてもよい。ワークの側面(X−Z面および/またはY−Z面)を処理するために使用されるノズルヘッドの数および配置する位置に特に制限はない。

ノズルヘッドとして、上述の「ターゲット材の洗浄方法」において詳しく説明したものを適宜、制限なく使用することができる。

また、ノズルヘッドを回転させるためのロータリーユニットをさらに備えていてもよい。

アクチュエータとしては、例えば、電気、油圧、空気圧などによる駆動力を利用して、ノズルヘッドを操作または移動させることができるものを使用すればよい。好ましくはX軸、Y軸およびZ軸の少なくとも一方向、より好ましくはX軸、Y軸およびZ軸の全ての方向にそれぞれ任意に適切にノズルヘッドを移動させることができるものを使用する。

より具体的には、X軸、Y軸およびZ軸の全ての方向にノズルヘッドを移動させるために、例えば、図5〜9(特に、図9)に示す通り、X軸スライダ103Xと、Y軸スライダ103Yと、Z軸スライダ103Zとを備える3軸組合せタイプのアクチュエータ103を使用することができる。

処理室は、上述のアクチュエータをノズルヘッドとともに配置することができ、ターゲット材を収容して、上述の「ターゲット材の洗浄方法」に従って、ターゲット材を処理することを主な目的とする。

X軸方向の寸法とZ軸方向の寸法との比(X/Z)は、例えば1/3〜10/1、好ましくは1/2〜4/1、より好ましくは5/6〜35/12である。

Y軸方向の寸法とZ軸方向の寸法との比(Y/Z)は、例えば1/5〜8/1、好ましくは3/5〜2/1、より好ましくは5/6〜35/24である。

Y軸方向の寸法は、具体的には、例えば500mm〜4000mm、好ましくは1200mm〜2000mm、より好ましくは1500mm〜1750mmである。

Z軸方向の寸法は、具体的には、例えば500mm〜2500mm、好ましくは1000mm〜2000mm、より好ましくは1200mm〜1750mmである。

X軸方向の寸法とZ軸方向の寸法との比(X/Z)は、例えば1/3〜10/1、好ましくは1/2〜4/1、より好ましくは5/6〜35/12である。

Y軸方向の寸法とZ軸方向の寸法との比(Y/Z)は、例えば1/5〜8/1、好ましくは3/5〜2/1、より好ましくは5/6〜35/24である。

Y軸方向の寸法は、具体的には、例えば500mm〜4000mm、好ましくは1200mm〜2000mm、より好ましくは1500mm〜1750mmである。

Z軸方向の寸法は、具体的には、例えば500mm〜2500mm、好ましくは1000mm〜2000mm、より好ましくは1200mm〜1800mmである。

装置は、上記の構成に加えて、他の構成を含んでいてもよい。

本発明の装置は、ターゲット材を処理室内で固定するためのクランプをさらに含んでいてもよい。ターゲット材をクランプで固定することによって、洗浄処理の間にターゲット材が動かないように固定することができる。処理室内において、クランプを配置する位置に特に制限はない。ターゲット材の側面をその両側から固定することが好ましい。そのように固定することで、ターゲット材の被処理面がクランプで覆われることなく、被処理面の全面にわたって水を噴射することができる。

また、ターゲット材が変形している場合、例えば、弓なりに曲がっている場合などには、ターゲット材の上側から水を噴射すると、ターゲット材が振動して洗浄処理のパフォーマンスが低下する場合もあるが、上述のようにターゲット材の側面をクランプで固定することによって、ターゲット材の振動を抑制することができる。

尚、ターゲット材の反りが少ない場合や、ターゲット材の下側に土台がある場合には、ターゲット材の鉛直上方から水を噴射するため、予め決定した所定の位置からターゲット材が移動しないように固定するだけでよい。

また、予め決定した所定の位置にターゲット材をクランプで固定することによって(ターゲット材の位置決め)、ノズルヘッドの操作の際に0点調整(処理範囲の指定)を行う必要がなくなるという利点も得られる。

クランプの形状および寸法に等に制限はないが、上述のようにターゲット材の側面をその両側から固定することのできるクランプを使用することが好ましい。例えば、株式会社イマオコーポレーション、津田駒工業株式会社製のサイドクランプなどを使用することができる。クランプの数、クランプを配置する位置に特に制限はなく、ターゲット材にあわせて適宜決定すればよい。

クランプの機構は、自動であっても、手動であってもよいが、大型のターゲット材を固定する作業を簡便化するためには、所定の位置にターゲット材を設置した際に、ターゲット材の側面をその両側から挟み込むような自動式であるほうが好ましい。また、クランプが手動式の場合、作業性の面から、処理室104側面(X−Z面)には、開口部、好ましくは開閉式のドアを設けた方がよい。

本発明の装置は、処理室内にターゲット材を搬入して処理室からターゲット材を搬出することのできる搬送機構を含んでいてもよい(例えば、図5〜8に示す搬送手段105)。

搬送機構としては、ターゲット材を搬送することができるものであれば特に制限はなく使用することができ、例えば、ベルトコンベア、ローラコンベア、キャタピラなどのコンベア、シャトル搬送、パレット搬送、真空チャック搬送、ロボットアーム搬送などが挙げられる。

搬送機構によるターゲット材の搬送速度に特に制限はないが、例えば15m/分〜60m/分、好ましくは20m/分〜50m/分、より好ましくは25m/分〜40m/分である。

また、搬送機構は、処理室からターゲット材が搬出された後、再度、処理室に搬入され得るように連続したループを形成していてもよい。

搬送機構は、搬入用、搬出用、処理室内用、ループ用などの目的に応じて、任意に分割できるものであってもよい。

さらに、搬送機構には、処理室の入口側にターゲット材の供給機構が設けられていてもよく、処理室の出口側にはターゲット材の反転機構が設けられていてもよい。

本発明の装置は、ターゲット材を上述の搬送機構に適切に供給することができるようにターゲット材の供給機構を含んでいてもよい。ターゲット材の供給機構は、ターゲット材を適切に供給することができるものであれば特に制限はない。また、ターゲット材の供給機構は、複数のターゲット材を貯留するためのカセットを含んでいてもよく、そこから、必要に応じて、ターゲット材を適切に供給することができるものであってもよい。ターゲット材の供給機構として、市販の自動供給装置を使用してもよい。

本発明の装置は、ターゲット材を反転させるための反転機構、好ましくはターゲット材を固定(例えばクランプなどで固定)した状態で反転させることができる機構をさらに含んでいてもよい。このような反転機構を含むことによって、ターゲット材の被処理面を任意に反転させることができる。反転機構の寸法に特に制限はない。

市販の自動反転装置を使用してもよく、例えば、株式会社アドペック製の自動反転装置などを使用することができる。

ターゲット材を洗浄した後の処理水は、ターゲット材から除去された接合材を含む固体の処理物(又は粉塵)などを含むことから、本発明の装置は、必要に応じて、かかる処理水から、望ましくは水だけを回収して排水し、接合材などの固体の処理物を分離することができる排水機構を含んでいてもよい。

排水機構としては、固体と液体とを分離することができるものであれば特に制限なく使用することができる。当該分野において、一般によく知られている固液分離装置などを必要に応じて適宜使用することができる。

排水機構は、処理室の内部に設けられ得る排出口に接続されることが好ましい。

沈殿槽の段数および各沈殿槽の容量に特に制限はない。また、沈殿槽から次の沈殿槽への排水は、ポンプを用いて行ってもよい。

本発明の装置は、処理室内において、ターゲット材の側面に水を噴射するための少なくとも1つのノズルを有するサイドノズルヘッドを少なくとも1つ含んでいてもよい。サイドノズルヘッドは、上述の「ターゲット材の洗浄方法」において説明したノズルヘッドを上記と同様に使用することができる。サイドノズルヘッドは、固定式であっても、可動式であってもよい。サイドノズルヘッドが可動式である場合には、X軸またはY軸に沿って、サイドノズルヘッドを移動させて使用することが好ましい。

サイドノズルヘッドを配置する位置およびその数に特に制限はない。

このようなサイドノズルヘッドを必要に応じて使用することによって、ターゲット材の主面だけでなく、その側面も含めて、三次元的に洗浄処理を施すことが可能となる。

本発明の装置は、上述のノズルヘッドおよび/またはサイドノズルヘッドに水を供給することのできるポンプを含んでいてもよい。ポンプとしては、例えば、上述の「ターゲット材の洗浄方法」において説明したポンプを使用することができる。

ポンプは、流体接続が可能なライン、好ましくは耐圧性のラインを通して、ノズルヘッドおよび/またはサイドノズルヘッドと接続することができる。このようなラインは、任意に配置することができ、例えば、図5〜8に示すロッド106に沿って、あるいはロッド106の内部を通して配置することができる。かかるポンプは、処理室の内部、外部のいずれに配置されていてもよいが、処理室の外部に配置されていることが好ましい。また、使用するポンプの数に特に制限はなく、複数のポンプを使用してもよい。

上述の構成は、制御手段を用いて、いずれも適切に制御することができる。制御手段としては、例えば、CPU、ROM、RAMなどを備えるものが挙げられる。上述の構成を任意に選択して電気的に接続し、必要に応じて電子的なプログラムを用いて、上記構成をかかる制御手段によって制御することができる。

本発明の装置は、処理室内外において、洗浄後の使用済みターゲット材に付着した水を速やかに取り除くための乾燥機構を含んでいてもよい。水を取り除くことで、洗浄後の使用済みターゲット材を原料として溶解、鋳造を行う際に、原料に付着した水が原因で生じる異物混入等の不具合を防ぐことができる。

乾燥機構としては、例えば、乾燥空気や窒素ガス等のガスを洗浄後の使用済みターゲット材に吹き付け、ターゲット材に付着した水を吹き飛ばす送風による乾燥機構や、温風やホットプレート上での加熱による乾燥機構を採用することができる。処理室104に搬送手段105およびターゲット材101が通過するための開口部(搬出口)を有する場合、開口部内外いずれかの隣接部に送風による乾燥機構を設けておくことが好ましい。

装置は、好ましい実施形態において、

ノズルヘッドと、

アクチュエータと、

処理室と、

クランプ、サイドノズルヘッド、反転機構、排水機構、乾燥機構および搬送機構からなる群から選択される少なくとも1つの構成要素と

を含む。

本発明の洗浄方法および/または洗浄装置に従って処理されたターゲット材は、例えば図1に示す通り、溶解、鋳造することにより、リサイクル鋳塊を製造することができる。

本発明の方法に従って製造され得るリサイクル鋳塊は、上述の通り、接合材および支持部材に由来する不純物に含まれる元素を実質的に含まないことを特徴とし、元の(未使用の)ターゲット材と実質的に同一の組成を有し得る。そのため、このようなリサイクル鋳塊から、元のターゲット材と実質的に同一の組成を有するターゲット材を再び製造することができる。ここで、「元のターゲット材と実質的に同一の組成を有する」とは、主たる金属(元素)が同一であり、元のターゲット材にもともと含まれる不純物と同程度の量の不純物を含み得ることを意味する。例えば、接合材および支持部材に由来し得る不純物の合計量が重量基準で10ppm未満、好ましくは0.1ppm〜8ppm、より好ましくは5ppm以下(又は未満)、さらにより好ましくは0.1ppm〜5ppmであり、さらに好ましくは0.1ppm〜2ppmであり、なおかつ全不純物合計量が50ppm未満、好ましくは0.1ppm〜20ppm、より好ましくは0.1ppm〜10ppm、さらに好ましくは5ppm以下(又は未満)、さらにより好ましくは0.1ppm〜5ppmの範囲内にある場合などが挙げられる。なお、元のターゲット材にもともと含まれる不純物およびその量は、そのターゲット材に主成分として含まれる金属の種類および元のターゲット材の製造方法に依存し得るものである。また、リサイクル鋳塊は、ターゲット材以外の用途に使用してもよく、例えば、アルミ電解コンデンサー、ハードディスク基板、耐食性材料、高純度アルミナなどの高い純度が求められる製品の原料としても使用することができる。

アルミニウム製の平板型ターゲット材(純度:99.999%、ビッカース硬度:15〜17、寸法:2000mm×200mm×15mm)と、無酸素銅製のバッキングプレート(純度:99.99%、寸法:2300mm×250mm×15mm)とをInのハンダ材(ハンダ層の厚み:350μm)で接合(ターゲット材のメタライズには、Sn−Zn−Inのハンダ材を使用)してなるスパッタリングターゲットを、スパッタリングに付して使用した後、接合層を加熱(280℃)することによって、ターゲット材をバッキングプレートから分離した。ターゲット材の接合面に付着しているハンダ材をシリコーン製のヘラで掻き落として、可能な限りハンダ材を回収した。バッキングプレートから分離後、ターゲット材を300mm×200mm×15mm程度になるように切断した。

なお、洗浄前の使用済みターゲット材の接合面を上記と同様にEDXRFで分析すると、ハンダ材に由来するSn、Zn、Inは、それぞれ10重量%以下、10重量%以下、1重量%〜70重量%で存在し、バッキングプレートに由来するCuは1重量%〜50重量%の量で存在し、本発明の洗浄方法によって、洗浄後の使用済みターゲット材は、ハンダ材およびバッキングプレートに由来する不純物に含まれる元素を実質的に含まないことがわかった。

<分析条件>

X線照射径:10mmφ

励起電圧:10kV(Na〜Sc)、50kV(Ti〜U)

電流:100μA

測定時間:200秒(各励起電圧において100秒測定)

雰囲気:He

管球:Rhターゲット

フィルター:無し

測定方法:ファンダメンタルパラメータ法

検出器:Si(Li)半導体検出器

リサイクル鋳塊に含まれる不純物の量を、GDMS(VG Elemental社製、VG9000)を用いて、Sn、Zn、In、Cuについての微量分析を行った。使用済みターゲット材(洗浄前)から同様の方法で作製した鋳塊と未使用のターゲット材(接合前)の分析結果とともに結果を以下の表1に示す。

無酸素銅製の平板型ターゲット材(純度:99.99%、ビッカース硬度:90、寸法:2000mm×200mm×15mm)と、無酸素銅製のバッキングプレート(純度:99.99%、寸法:2300mm×250mm×15mm)とをInのハンダ材(ハンダ層の厚み:350μm)で接合(ターゲット材のメタライズにはSn−Zn−Inのハンダ材を使用)してなるスパッタリングターゲットを、スパッタリングに付して使用した後、接合層を加熱(280℃)することによって、ターゲット材をバッキングプレートから分離した。ターゲット材の接合面に付着しているハンダ材をシリコーン製のヘラで掻き落として、可能な限りハンダ材を回収した。バッキングプレートから分離後、ターゲット材を300mm×200mm×15mm程度になるように切断した。

リサイクル鋳塊に含まれる不純物の量を、GDMS(VG Elemental社製、VG9000)を用いて、Sn、Zn、Inについての微量分析を行った。未使用のターゲット材(接合前)から同様の方法で作製した鋳塊の分析結果とともに結果を以下の表2に示す。

アルミニウム製の平板型ターゲット材(純度:99.999%、ビッカース硬度:15〜17、寸法:2000mm×200mm×15mm)と、無酸素銅製のバッキングプレート(純度:99.99%、寸法:2300mm×250mm×15mm)とを下記のハンダ材(ハンダ層の厚み:350μm)で接合してなるスパッタリングターゲットを、スパッタリングに付して使用した後、接合層を加熱(280℃)することによって、ターゲット材をバッキングプレートから分離した。ターゲット材の接合面に付着しているハンダ材をシリコーン製のヘラで掻き落として、可能な限りハンダ材を回収した。バッキングプレートから分離後、ターゲット材を300mm×200mm×15mm程度になるように切断した。

以下の条件1〜10でターゲット材の接合面を洗浄した。いずれの条件でも、洗浄後のターゲット材表面から接合材およびメタライズ層が除去され、梨地状となっていた。洗浄後のターゲット材について、島津製作所製のEDXRF分析装置(EDX−700L、検出限界:Inで約0.01重量%)を用いて、実施例1と同様の条件で洗浄後の使用済みターゲット材の接合面を分析した。その結果、洗浄後の使用済みターゲット材の接合面には、ハンダ材に由来するIn、Sn、Znやバッキングプレートに由来するCuは、いずれも全く検出することができなかった。特に以下の条件1〜8で得られた洗浄後の使用済みターゲット材について、真空下(例えば、0.03Torr)、850℃において、ターゲット材を溶解し、大気中にて撹拌してドロスを除去した後、大気中で冷却することにより、リサイクル鋳塊を製造した。

未使用のターゲット材(接合前)、当該リサイクル鋳塊および使用済みのターゲット材(洗浄前)から同様の方法で作製した鋳塊に含まれる不純物の量を、それぞれGDMS(VG Elemental社製、VG9000)を用いて測定した。結果を以下の表3、4に示す。

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm((株)スギノマシン製、形式番号:DN−0825)

ノズル距離:25mm

回転速度:1500min−1

移動速度:1000mm/min

ライン処理:1回

オーバーラップ:5mm

洗浄処理:接合面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm((株)スギノマシン製、形式番号:DN−0825)

ノズル距離:25mm

回転速度:1500min−1

移動速度:1000mm/min

ライン処理:1回

オーバーラップ:22mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.30mm((株)スギノマシン製、形式番号:DN−0830)

ノズル距離:25mm

回転速度:1500min−1

移動速度:1000mm/min

ライン処理:1回

オーバーラップ:22mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm((株)スギノマシン製、形式番号:DN−0825)

ノズル距離:25mm

回転速度:1500min−1

移動速度:2000mm/min

ライン処理:2回

オーバーラップ:22mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm((株)スギノマシン製、形式番号:DN−0825)

ノズル距離:25mm

回転速度:1500min−1

移動速度:2000mm/min

ライン処理:2回

オーバーラップ:5mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:Sn−Zn

メタライズ用のハンダ材:Sn−Zn−In

水圧:200MPa

水量:8.5L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm((株)スギノマシン製、形式番号:DN−0825)

ノズル距離:25mm

回転速度:1500min−1

移動速度:1000mm/min

ライン処理:2回

オーバーラップ:5mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:245MPa

水量:11.6L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm、0.30mm(それぞれノズル3個ずつ、(株)スギノマシン製、形式番号:DN−0825、DN−0830、ノズルヘッドの外側3ヶ所に0.30mmノズル、内側3ヶ所に0.25mmノズルを配置)

ノズル距離:55mm

回転速度:1500min−1

移動速度:4000mm/min

ライン処理:2回

オーバーラップ:5mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:Sn−Zn

メタライズ用のハンダ材:Sn−Zn−In

水圧:245MPa

水量:11.6L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.25mm、0.30mm(それぞれノズル3個ずつ、(株)スギノマシン製、形式番号:DN−0825、DN−0830、ノズルヘッドの外側3ヶ所に0.30mmノズル、内側3ヶ所に0.25mmノズルを配置)

ノズル距離:55mm

回転速度:1500min−1

移動速度:3000mm/min

ライン処理:2回

オーバーラップ:5mm

洗浄処理:接合面およびスパッタリング面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:150MPa

水量:7.3L/min

ノズル数:3個(ノズルヘッドは、(株)スギノマシン製、ピッチ円直径(P.C.D.)20mmの位置に配置、水は鉛直方向に噴射される)

ノズル径:0.35mm((株)スギノマシン製、形式番号:DN−0835)

ノズル距離:25mm

回転速度:1000min−1

移動速度:1000mm/min

ライン処理:1回

オーバーラップ:5mm

洗浄処理:接合面

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:245MPa

水量:3.4L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506CHを使用)

ノズル径:0.15mm((株)スギノマシン製、形式番号:DN−0815)

ノズル距離:25mm

回転速度:1500min−1

移動速度:1000mm/min

ライン処理:1回

オーバーラップ:5mm

洗浄処理:接合面

実施例1と同様の使用済み平板型ターゲット材を100mm×200mm×15mm程度になるように切断し、室温で4.4wt%の硝酸水溶液中に20時間浸漬し、化学的処理によるハンダ材の除去を行った。接合面の波長300nm〜1500nm全域における正反射率を実施例1と同様の処理で測定したところ、入射光の波長が1300nmのとき最大となり、13%、波長500nmのときは、6.0%、波長1000nmのときは、8.0%であった。また、算術平均粗さRaを実施例1と同様に測定したところ、Raの平均値は1.1μmであった。なお、処理前の接合体が付着した接合面の波長300nm〜1500nm全域における正反射率は、入射光の波長が1300nmのとき最大となり、2〜3%程度、波長500nmのときは、1〜2%、波長1000nmのときは、1〜2%であり、処理前の接合面の算術平均粗さRaは、平均で1.7μmであった。島津製作所製のEDXRF分析装置(EDX−700L、検出限界:Inで約0.01重量%)を用いて、実施例1と同様の条件で化学的処理後の使用済みターゲット材の接合面を分析した。その結果、化学的処理後の使用済みターゲット材の接合面には、バッキングプレートに由来するCuが0.6wt%検出され、不純物が除去できていないことが判明した。

また、化学的処理後の使用済みターゲット材を真空下(例えば、0.03Torr)、850℃において溶解し、大気中にて撹拌してドロスを除去した後、大気中で冷却することにより、リサイクル鋳塊を製造した。

未使用のターゲット材(接合前)、比較例1のリサイクル鋳塊、使用済みターゲット材(化学的処理前)を溶解して作製した鋳塊に含まれる不純物の量を、それぞれGDMS(VG Elemental社製、VG9000)を用いて測定した。結果を以下の表5に示す。

アルミニウム製の平板型ターゲット材(純度:99.999%、ビッカース硬度:14〜17、寸法:2000mm×200mm×15mm)と、無酸素銅製のバッキングプレート(純度:99.99%、寸法:2300mm×250mm×15mm)とを下記のハンダ材(ハンダ層の厚み:350μm)で接合してなるスパッタリングターゲットを、スパッタリングに付して使用した後、接合層を加熱(280℃)することによって、ターゲット材をバッキングプレートから分離した。ターゲット材の接合面に付着しているハンダ材をシリコーン製のヘラで掻き落として、可能な限りハンダ材を回収した。バッキングプレートからターゲット材を分離した後、ターゲット材を300mm×200mm×15mm程度になるように切断した。

以下の条件11で55枚のターゲット材の接合面、スパッタリング面および側面を洗浄した。いずれにおいても、洗浄後のターゲット材表面から接合材およびメタライズ層が除去され、梨地状となっていた。洗浄した55枚のうち10枚を無作為に選出し、梨地状となった接合面の波長300nm〜1500nm全域における正反射率を実施例1と同様の条件で測定した。いずれのターゲット材でも、正反射率は、最大で0.4%程度であり、波長500nmのときは平均0.2%程度、1000nmのときは平均0.2%程度であった。また、無作為に選出した10枚の算術平均粗さRaを実施例1と同様の方法で測定したところ、Raの平均値は20μmであった。なお、処理前の接合体が付着した接合面の波長300nm〜1500nm全域における正反射率は、入射光の波長が1300nmのとき最大となり、2〜3%程度、波長500nmのときは、1〜2%、波長1000nmのときは、1〜2%であり、処理前の接合面の算術平均粗さRaは、平均で1.8μmであった。洗浄後のターゲット材について島津製作所製のEDXRF分析装置(EDX−700L、検出限界:Inで約0.01重量%)を用いて、実施例1と同様の条件で洗浄後の使用済みターゲット材55枚の接合面を分析した。その結果、洗浄後の使用済みターゲット材の接合面には、ハンダ材に由来するIn、Sn、Znやバッキングプレートに由来するCuは、いずれも全く検出することができなかった。また、55枚のターゲット材の洗浄前後の重量差から歩留りを求めたところ、平均して98%であり、高い歩留りで処理できていることも確認した。

次いで、処理した洗浄済みのターゲット材のうち25枚(約50kg)を真空中、800℃において溶解し、ドロスを除去した後、大気中でカーボン製の鋳型に溶湯を注ぎ込み、溶湯を大気中で冷却することにより、リサイクル鋳塊を製造した。リサイクル鋳塊に含まれる不純物の量を、GDMS(VG Elemental社製、VG9000(型番))を用いて測定した。結果を上記の表4に示す。

接合用のハンダ材:In

メタライズ用のハンダ材:Sn−Zn−In

水圧:245MPa

水量:18.6L/min

ノズル数:6個(ノズルヘッドは、(株)スギノマシン製、形式番号:MNH−2506−15Cを使用(ノズルは、P.C.D.36mmの位置に配置))

ノズル径:0.35mm((株)スギノマシン製、形式番号:DN−0835)

ノズル距離:60mm

回転速度:2000min−1

移動速度:4000mm/min

ライン処理:2回

オーバーラップ:5mm

洗浄処理:接合面、スパッタリング面および側面

また、上記実施例及び比較例については、平板型ターゲット材について説明したが、バッキングチューブに接合材を用いて接合される円筒型ターゲット材についても、同様の処理を行うことにより、同結果を得ることができる。

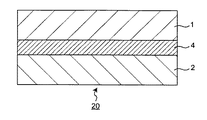

2 支持部材

3 接合材(又は接合層)

4 ハンダ層

5、5’ メタライズ層

10、20、30 スパッタリングターゲット

100 装置

101 ターゲット材(又はワーク)

102 ノズルヘッド

103 アクチュエータ

103X X軸スライダ

103Y Y軸スライダ

103Z Z軸スライダ

104 処理室

105 搬送手段

106 ロッド

Claims (4)

- 主としてアルミニウムまたは銅を含む金属から構成されるターゲット材と支持部材とが接合材で結合されてなるスパッタリングターゲットの前記支持部材から分離された前記ターゲット材の少なくとも前記接合材が付着している面に水を90MPa以上の圧力で噴射することによって、前記ターゲット材から前記接合材および前記支持部材に由来する不純物を除去し、前記水が噴射されたターゲット材の表面の少なくとも一部が梨地状となり、算術平均粗さRaが10μmを超えるようにするために用いられる装置であり、

前記ターゲット材に水を噴射するための噴射口を少なくとも1つ備える少なくとも1つのノズルヘッドと、

前記ノズルヘッドを操作するためのアクチュエータと、

前記アクチュエータが配置され、前記ターゲット材を収容して処理するための処理室と

を含むことを特徴とする、装置。 - 前記ターゲット材を前記処理室内で固定するためのクランプをさらに含む、請求項1に記載の装置。

- 前記ターゲット材を反転させるための反転機構をさらに含む、請求項1または2に記載の装置。

- 前記噴射口から噴射された水を回収して排水し、前記ターゲット材から除去された接合材を含む処理物を分離するための排水機構を含む、請求項1〜3のいずれか1項に記載の装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| TW107110324A TWI816663B (zh) | 2017-03-30 | 2018-03-26 | 靶材的洗淨方法與靶材洗淨裝置、靶材的製造方法以及回收鑄塊的製造方法 |

| KR1020180035079A KR102540958B1 (ko) | 2017-03-30 | 2018-03-27 | 타깃재의 세정 방법, 그것을 위한 장치, 타깃재의 제조 방법 및 타깃재, 및 리사이클 주괴의 제조 방법 및 리사이클 주괴 |

| CN201810267287.2A CN108690958A (zh) | 2017-03-30 | 2018-03-28 | 靶材清洗方法、用于其的装置、靶材制造方法和靶材、及再循环铸锭制造方法和再循环铸锭 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017068470 | 2017-03-30 | ||

| JP2017068470 | 2017-03-30 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018107478A Division JP7102237B2 (ja) | 2017-03-30 | 2018-06-05 | ターゲット材の洗浄方法、そのための装置、ターゲット材の製造方法およびターゲット材、リサイクル鋳塊の製造方法およびリサイクル鋳塊 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018168465A JP2018168465A (ja) | 2018-11-01 |

| JP6533265B2 true JP6533265B2 (ja) | 2019-06-19 |

Family

ID=64020032

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017196245A Active JP6533265B2 (ja) | 2017-03-30 | 2017-10-06 | ターゲット材の洗浄のための装置 |

| JP2018107478A Active JP7102237B2 (ja) | 2017-03-30 | 2018-06-05 | ターゲット材の洗浄方法、そのための装置、ターゲット材の製造方法およびターゲット材、リサイクル鋳塊の製造方法およびリサイクル鋳塊 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018107478A Active JP7102237B2 (ja) | 2017-03-30 | 2018-06-05 | ターゲット材の洗浄方法、そのための装置、ターゲット材の製造方法およびターゲット材、リサイクル鋳塊の製造方法およびリサイクル鋳塊 |

Country Status (2)

| Country | Link |

|---|---|

| JP (2) | JP6533265B2 (ja) |

| TW (1) | TWI816663B (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN109161862A (zh) * | 2018-11-01 | 2019-01-08 | 广西晶联光电材料有限责任公司 | 一种平面和旋转靶材解绑定的装置及方法 |

| JP6755378B1 (ja) * | 2019-03-28 | 2020-09-16 | 住友化学株式会社 | ターゲット材の研磨方法、ターゲット材の製造方法及びリサイクル鋳塊の製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1046327A (ja) * | 1996-07-31 | 1998-02-17 | Sumitomo Chem Co Ltd | スパッタリングターゲットおよびその製造方法 |

| JP4599688B2 (ja) * | 2000-08-04 | 2010-12-15 | 東ソー株式会社 | スパッタリングターゲットの製造方法 |

| JP4286076B2 (ja) * | 2003-06-30 | 2009-06-24 | 三井金属鉱業株式会社 | 再生ターゲット材およびターゲット材の再生方法 |

| JP4409216B2 (ja) * | 2003-06-30 | 2010-02-03 | 三井金属鉱業株式会社 | ターゲット材の再生方法 |

| JP4270971B2 (ja) * | 2003-07-24 | 2009-06-03 | 三井金属鉱業株式会社 | スパッタリングターゲットの製造方法 |

| JP2007126736A (ja) * | 2005-11-07 | 2007-05-24 | Mitsui Mining & Smelting Co Ltd | スパッタリングターゲットおよびその製造方法 |

| JP2008149297A (ja) * | 2006-12-20 | 2008-07-03 | Kn Lab Analysis:Kk | 剥離洗浄装置 |

| WO2013105424A1 (ja) * | 2012-01-12 | 2013-07-18 | Jx日鉱日石金属株式会社 | 高純度銅スパッタリングターゲット |

| KR20190018561A (ko) * | 2014-03-31 | 2019-02-22 | 가부시끼가이샤 도시바 | 스퍼터링 타깃의 제조 방법 및 스퍼터링 타깃 |

| CN106282938B (zh) * | 2015-05-13 | 2018-11-27 | 宁波创润新材料有限公司 | 回收靶材的方法 |

| KR20160134199A (ko) * | 2015-05-15 | 2016-11-23 | 희성금속 주식회사 | 재활용 타겟의 제조방법 및 이로부터 제조된 재활용 타겟 |

-

2017

- 2017-10-06 JP JP2017196245A patent/JP6533265B2/ja active Active

-

2018

- 2018-03-26 TW TW107110324A patent/TWI816663B/zh active

- 2018-06-05 JP JP2018107478A patent/JP7102237B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP7102237B2 (ja) | 2022-07-19 |

| TWI816663B (zh) | 2023-10-01 |

| JP2018168465A (ja) | 2018-11-01 |

| JP2018172796A (ja) | 2018-11-08 |

| TW201837189A (zh) | 2018-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102338200B1 (ko) | 타깃재를 세정하는 방법, 타깃재의 제조 방법, 리사이클 주괴의 제조 방법 및 리사이클 주괴 | |

| TWI744555B (zh) | 濺鍍靶的製造方法及濺鍍靶 | |

| CA2527432C (en) | Diamond hard coating of ferrous substrates | |

| JP6533265B2 (ja) | ターゲット材の洗浄のための装置 | |

| Singh et al. | Laser metal deposition of nickel coated Al 7050 alloy | |

| Mehrabi et al. | Effect of alumina nanoparticles on the microstructure and mechanical durability of meltspun lead-free solders based on tin alloys | |

| TW531452B (en) | Adherent film recovering device and method of recovering adherent film | |

| KR102540958B1 (ko) | 타깃재의 세정 방법, 그것을 위한 장치, 타깃재의 제조 방법 및 타깃재, 및 리사이클 주괴의 제조 방법 및 리사이클 주괴 | |

| DE102019205235A1 (de) | Verbindungsverfahren für optische Komponente | |

| CN113302331B (zh) | 靶材的研磨方法、靶材的制造方法以及循环铸块的制造方法 | |

| KR102104013B1 (ko) | 사용이 끝난 타깃재를 세정하는 방법, 타깃재의 제조 방법, 리사이클 주괴의 제조 방법 및 리사이클 주괴 | |

| JP2007126736A (ja) | スパッタリングターゲットおよびその製造方法 | |

| CN111962006B (zh) | 一种铜合金表面高能微弧沉积层制备与激光后处理强化工艺 | |

| Yu et al. | Early stage soldering reaction and interfacial microstructure formed between molten Sn–Zn–Ag solder and Cu substrate | |

| CN113316659B (zh) | 靶材的清洗方法、靶材的制造方法以及循环铸块的制造方法 | |

| Chandrasekar | A short review on alternative cleaning methods to remove scale and oxide from the jet engine alloys | |

| CN117399782A (zh) | 一种Ti-Al高温合金与镍基高温合金异质连接的方法 | |

| Gu et al. | Effects of soldering temperature and cooling rate on the as-soldered microstructures of intermetallic compounds in Sn-Ag/Cu joint | |

| JP3110267B2 (ja) | 溶接機の電極の表面処理方法 | |

| JP2001335904A (ja) | 鋼帯の溶融金属めっきにおけるめっき浴の清浄化方法および溶融金属めっき装置 | |

| JP2018172800A (ja) | ターゲット材をリサイクルするための方法、リサイクル鋳塊の製造方法およびリサイクル鋳塊 | |

| CN117102221A (zh) | 一种金属镀层回收方法及其自动化回收装置 | |

| CN115815747A (zh) | 一种镁合金板材表面修复工艺 | |

| JP2010235997A (ja) | 溶融金属めっき鋼帯の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180306 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20180907 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190313 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190523 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6533265 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |