以下、本発明の実施形態について図面を参照しながら詳細に説明する。ここでは、積層板として車両用デッキボードを例示する。

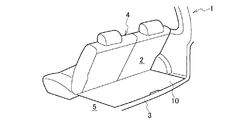

本実施形態にかかる車両用デッキボード(積層板)10は、自動車1のラゲッジルーム2の床3に配されるものであり、ラゲッジルーム2の床3を覆っている。なお、ラゲッジルーム2は、ラゲッジルーム2の前壁としての後席4、図示せぬバックドア(後壁)および図示せぬルーフパネル(上壁)によって仕切られている。

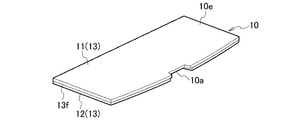

そして、この車両用デッキボード10は、車両前後方向前方の端部に設けられた回動軸(図示せず)を中心に全体を上方へ回動させることで、床3の下側の荷室5内の荷物の出し入れを行うことができるようになっている。本実施形態では、車両用デッキボード10の車幅方向中央部に取手部10aが形成されており、この取手部10aに指などを引っかけて持ち上げることで、車両用デッキボード10を容易に回動させることができるようになっている。

また、本実施形態では、図3に示すように、車両用デッキボード10の裏面10f側に凹部10bが形成されている。すなわち、車両用デッキボード10の表面10eおよび裏面10fのうち少なくともいずれか一方の面(図3では裏面10f)に凹凸が形成された板状となるように、車両用デッキボード10を形成している。なお、表裏面が平坦な板状となるように車両用デッキボードを形成するようにしてもよい。

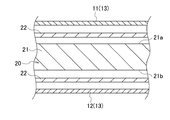

そして、車両用デッキボード10は、熱可塑性樹脂製の表面側シート(板部)11と、熱可塑性樹脂製の裏面側シート(板部)12と、を備えている。本実施形態では、表面側シート11および裏面側シート12として、ポリプロピレンにフィラー(充填材とガラス長繊維の少なくとも一方)を配合したフィラー強化ポリプロピレンがそれぞれ用いられており、それぞれの板厚が同一になっている。さらに、本実施形態では、表面側シート11および裏面側シート12として、フィラーの配合比率が同一のものを用いている。なお、フィラーとしては、シリカ、炭酸カルシウム、木質粉体、炭素繊維、ガラス長繊維等種々のものを用いることができる。

そして、表面側シート11および裏面側シート12は、それぞれの端部11a,12a同士が溶着されており、この端部11a,12aを互いに溶着することで、中空のパネル本体13が形成されている。本実施形態では、この本体パネル13の平面視における輪郭が、端部11a,12a同士が溶着されることで形成された溶着部13fに略一致している。

さらに、本実施形態では、車両用デッキボード10の剛性を高めるために、パネル本体13の内部13dに嵩上げ架橋材21が配置されている。すなわち、表面側シート11および裏面側シート12との間に嵩上げ架橋材21を介在させている。

本実施形態では、嵩上げ架橋材21として発泡スチロール成形体を用いている。具体的には、嵩上げ架橋材21として、スチレン系樹脂からなるビーズ法発泡スチロール成形体を用いている。

このビーズ法発泡スチロール成形体は、公知の方法で製造することができる。例えば、キャビティを有する金型(図示せず)を用いて製造することができる。

具体的には、発泡剤を混合したポリスチレン樹脂ビーズを予備発泡して形成したビーズをキャビティ内に充填した状態でビーズを発泡させ、排気プロセスや加熱プロセスを行うことでビーズ同士を溶着し、冷却プロセスを経た後に、金型から取り出すことで、所定の形状をしたビーズ法発泡スチロール成形体を製造することができる。なお、発泡スチロール成形体の発泡倍率は、20倍〜70倍とするのが好ましい。さらに、30倍〜50倍とするのがより好ましい。

さらに、本実施形態では、ビーズ法発泡スチロール成形体がポーラス成形体となるようにしている。すなわち、図示せぬ金型のキャビティ内に充填したビーズ同士を溶着する際に、ビーズ同士を完全に接着せず、部分的に接着させるようにすることで、ビーズ法発泡スチロール成形体に通気孔が形成されるようにしている。このように、ビーズ法発泡スチロール成形体に通気孔を形成することで、ビーズ法発泡スチロール成形体に通気性を持たせることができる上、吸音効果を向上させることができるようになる。

そして、このようなビーズ法発泡スチロール成形体(嵩上げ架橋材21)を間に介在させた状態で、表面側シート11および裏面側シート12の端部11a,12a同士を溶着させることで、嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14が形成される。

なお、スチレン系樹脂からなるビーズ法発泡スチロール成形体は、ビーズ法発泡ポリプロピレン成形体に較べて安価に製造することができる成形体である。

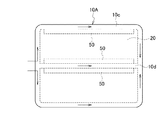

さらに、本実施形態では、表面側シート11および裏面側シート12は、周縁部の全周に亘って中空部10cが形成されるように端部11a,12a同士が溶着されている。すなわち、パネル本体13の内部13dにおける外周部13gの全周に亘って中空部13aが形成されている(図5参照)。なお、中空部13aを外周部13gの一部に設けるようにしてもよい。

また、表面側シート11および裏面側シート12は、図4に示すように、表面側シート11の端部11aが裏面側シート12の端部12aに向かって湾曲するとともに、裏面側シート12の端部12aが表面側シート11の端部11aに向かって湾曲しており、外面が面一となるように端部11a,12a同士が溶着されている。すなわち、パネル本体13は、外周面13hが断面視で略円弧状となるように湾曲している。なお、パネル本体13の外周面13hは、断面形状が直線となるようにしてもよい。例えば、外周面13hの断面形状が、表面13iや裏面13jに対して略垂直な直線となるようにしてもよいし、表面13iや裏面13jに対して傾斜した傾斜線となるようにしてもよい。また、外周面13hの断面形状を、湾曲線と直線とを組み合わせた形状となるようにすることも可能である。

ところで、車両用デッキボード10の剛性をより高めるためには、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)をパネル本体13に密着させるようにして、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)が表面側シート11や裏面側シート12を支持するようにするのが好ましい。

しかしながら、パネル本体13はポリプロピレン樹脂を用いて形成されており、嵩上げ架橋材21は、ポリプロピレン樹脂とは異材質のスチレン系樹脂を用いて形成されている。そのため、表面側シート11および裏面側シート12との間に嵩上げ架橋材21を単に介在させただけでは、嵩上げ架橋材21をパネル本体13に容易に密着させることができない。

そこで、本実施形態では、パネル本体13と嵩上げ架橋材21とを不織布22を介して密着させるようにした。

本実施形態では、不織布22として、パルプ繊維およびポリプロピレン繊維を混合したものを用いている。すなわち、本実施形態では、不織布22として、パルプ繊維とポリプロピレン繊維とを有するものが用いられている。パルプ繊維とポリプロピレン繊維の割合は、パルプ繊維の割合が20%〜50%となるようにするのが好ましい。なお、パルプ繊維の割合を20%〜50%とすれば、ポリプロピレン繊維の割合は、80%〜50%となる。このように、ポリプロピレン繊維の量がパルプ繊維の量以上となるようにすれば、パネル本体13(表面側シート11や裏面側シート12)と不織布22との接着力(接着強度)をより向上させることができる。本実施形態では、パルプ繊維とポリプロピレン繊維の割合は、パルプ繊維:ポリプロピレン繊維=50:50となっている。

また、不織布22として、目付量が50g/m2〜200g/m2の範囲のものを用いるのが好ましい。さらに、目付量が80g/m2〜120g/m2の範囲の不織布を用いるのがより好ましい。

目付量が50g/m2よりも少ない不織布を用いると、パネル本体13(表面側シート11や裏面側シート12)とビーズ法発泡スチロール成形体(嵩上げ架橋材21)とを接着させる不織布が少なくなってしまい、パネル本体13(表面側シート11や裏面側シート12)とビーズ法発泡スチロール成形体(嵩上げ架橋材21)とを接着させ難くなってしまうためである。また、目付量が200g/m2よりも多い不織布を用いると、パネル本体13(表面側シート11や裏面側シート12)とビーズ法発泡スチロール成形体(嵩上げ架橋材21)との接着は可能であるが、重量が嵩んでしまう上、コスト高になってしまうためである。

本実施形態では、不織布22として、目付量が100g/m2の不織布を用いている。

さらに、不織布22には所定量のスチレンブタジエンゴムが含浸されている。このとき、スチレンブタジエンゴムの含浸量を5%〜25%とするのが好ましい。さらに、スチレンブタジエンゴムの含浸量を10%〜20%とするのがより好ましい。

スチレンブタジエンゴムの含浸量を5%よりも少なくすると、不織布22とビーズ法発泡スチロール成形体(嵩上げ架橋材21)とを接着させ難くなってしまうためである。また、スチレンブタジエンゴムの含浸量を25%よりも多くすると、不織布22とビーズ法発泡スチロール成形体(嵩上げ架橋材21)との接着は可能であるが、ポリプロピレン繊維をスチレンブタジエンゴムで覆うことになってしまうため、パネル本体13(表面側シート11や裏面側シート12)と不織布22との接着力(接着強度)が低下してしまうためである。

本実施形態では、不織布22にスチレンブタジエンゴムを10%含浸させている。

そして、このような不織布22を用いることで、パルプ繊維およびスチレンブタジエンゴムがビーズ法発泡スチロール成形体(嵩上げ架橋材21)に接着され、ポリプロピレン繊維がパネル本体13の内面に接着される。こうして、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着されるようになる。すなわち、パネル本体13の内面13cに、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aおよび裏面21bを、不織布22を介して密着させている。

なお、不織布22は、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aおよび裏面21bのうち少なくともいずれか一方の面に接合されていればよい。

本実施形態では、不織布22は、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aおよび裏面21bに接合されている。

さらに、不織布22は、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aの全面に亘って接合されるとともに、裏面21bの全面に亘って接合されている。

なお、嵩上げ架橋材21は、後述するように、予め不織布22を接合した状態の嵩上げ架橋材21、すなわち、不織布付嵩上げ架橋材20を用いることで、嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14を製造している。

このように、本実施形態では、パネル本体13の内部13dには、不織布付嵩上げ架橋材20が配置されていることとなる(図6参照)。

なお、不織布およびビーズ法発泡スチロール成形体(嵩上げ架橋材21)のうち少なくともいずれか一方にスチレンブタジエンゴム接着剤を塗布し、不織布とビーズ法発泡スチロール成形体(嵩上げ架橋材21)とを接着させることで、不織布とビーズ法発泡スチロール成形体(嵩上げ架橋材21)とを接合させるようにしてもよい。

また、紙漉製法によって、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)に湿式繊維を貼り付けることで、不織布を接合させるようにしてもよい。例えば、所定形状に成形されたビーズ法発泡スチロール成形体(嵩上げ架橋材21)を、繊維(パルプ繊維およびポリプロピレン繊維)が分散された溶液に浸し、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の外面に繊維材料を付着させるようにすることができる。このとき、繊維(パルプ繊維およびポリプロピレン繊維)が分散された溶液に、ビーズ法発泡スチロール成形体に繊維を接着させるための接着剤を混合させるようにしてもよい。

また、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を、通気孔が形成されたポーラス成形体とした場合、繊維(パルプ繊維およびポリプロピレン繊維)が分散された溶液を一面側から導入し、ろ過の要領で、液体を他面側から排出することで、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の一面側に繊維材料を付着させるようにすることができる。

このように、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の外面に湿式繊維を貼り付けることによって、不織布付嵩上げ架橋材20を形成するようにしてもよい。

次に、車両用デッキボード10の成形方法について説明する。

(第1の工程)

まず、予め所定の厚さに均一に成形してある熱可塑性樹脂製の表面側シート素材(他方の熱可塑性樹脂板)15と裏面側シート素材(一方の熱可塑性樹脂板)16とを加熱軟化させる。

(第2の工程)

次に、裏面側シート素材(一方の熱可塑性樹脂板)16を、下型(下方の金型)31の上方に配置させる。この下型31には、裏面側シート素材(一方の熱可塑性樹脂板)16を賦形するための真空吸引孔31aが多数形成されている。そして、裏面側シート素材16を、下型31に真空吸引させながら下型31の内面31bの形状に賦形させる。本実施形態では、下型31には、凹部10bに対応した凸部が形成されている。

(第3の工程)

次に、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、所定の形状をした不織布付嵩上げ架橋材20を配置する。

本実施形態では、予め車両用デッキボード10の形状に対応した形状となるように成形したビーズ法発泡スチロール成形体(嵩上げ架橋材21)を用いている。すなわち、凹部10bに対応した凹部が形成されたビーズ法発泡スチロール成形体(嵩上げ架橋材21)を用いている。

そして、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aの全面に亘って不織布22を接合するとともに、裏面21bの全面に亘って不織布22を接合することで不織布付嵩上げ架橋材20を形成している。この不織布付嵩上げ架橋材20にも、不織布22で覆われた凹部が凹部10bに対応した形状となるように形成されている。

そして、このような形状の不織布付嵩上げ架橋材20を裏面側シート素材16の上方の所定位置に配置している。

上述のように、本実施形態では、予め所定の形状に形成された1つの不織布付嵩上げ架橋材20を用いているが、不織布付嵩上げ架橋材20としては、様々な形状のものを採用することができる。例えば、車両用デッキボード10の一部分のみに不織布付嵩上げ架橋材20を配置させて、その他には中空部が設けられるようにしてもよい。また、複数に分割された不織布付嵩上げ架橋材をそれぞれ裏面側シート素材16の上方に配置して、上述の1つの不織布付嵩上げ架橋材20とほぼ同一の形状となるようにしてもよい。

また、不織布付嵩上げ架橋材20は、第3の工程の前に形成されていればよく、第1の工程の前に形成していてもよいし、第1の工程の後や第2の工程の後に形成されるようにしてもよい。

(第4の工程)

次に、裏面側シート素材16の上方に配置した不織布付嵩上げ架橋材20の上方(不織布付嵩上げ架橋材20の上面)に表面側シート素材(他方の熱可塑性樹脂板)15を配置する。すなわち、裏面側シート素材16と表面側シート素材15との間に、不織布付嵩上げ架橋材20を介在させている。このとき、表面側シート素材15の上方には、上型(他方の金型)32が配置されることとなる。この上型32にも、表面側シート素材(他方の熱可塑性樹脂素材)15を賦形するための真空吸引孔32aが多数形成されている。なお、裏面側シート素材16と表面側シート素材15との間に、不織布付嵩上げ架橋材20を介在させた後に、表面側シート素材15の上方に上型32を配置するようにしてもよい。

(第5の工程)

次に、上型32および下型31をそれぞれ真空吸引させながら型締めすることで、不織布付嵩上げ架橋材20の上方に配置した表面側シート素材15を上型32に真空吸引させながら上型32の内面32bの形状に賦形させる。同時に、上型32と下型31との間に配置した表面側シート素材15および裏面側シート素材16と、これら表面側シート素材15と裏面側シート素材16との間に介在するように配置した不織布付嵩上げ架橋材20と、を溶着固定し、かつ表面側シート素材15および裏面側シート素材16の周縁部同士を溶着しながら、溶着した周縁部の外周を切り離し、嵩上げ架橋材入り積層部材18を形成する。

このとき、嵩上げ架橋材入り積層部材18の内部における外周部の全周に亘って中空部10cが形成されるようにしている。

(第6の工程)

そして、型締めした上下型(一対の金型)32,31内を真空吸引しながら、すなわち、裏面側シート素材16および表面側シート素材15を下型31および上型32にそれぞれ真空吸引させながら、上型32および下型31の型締めにより溶着させた嵩上げ架橋材入り積層部材18の内部にエアブローピン40を挿入する。そして、エアブローピン40を挿入した状態で、嵩上げ架橋材入り積層部材18の内部に圧縮空気を注入してブロー成形することで嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14を形成する。

このとき、嵩上げ架橋材入り積層部材18の内部における外周部の全周に亘って中空部10cが形成されているため、図5の矢印で示すように、注入された圧縮空気を嵩上げ架橋材入り積層部材18の外周部の全体に行きわたらせることができる。また、ビーズ法発泡スチロール成形体がポーラス成形体となるようにすれば、形成された通気孔によって圧縮空気をビーズ法発泡スチロール成形体(嵩上げ架橋材21)の内部にも行きわたらせることができるようになる。

このように、圧縮空気を嵩上げ架橋材入り積層部材18の内部全体に行きわたらせることができるようにすることで、嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14の外面が局部的に凹んだりしてしまうのをより確実に抑制することができるようになる。

(第7の工程)

最後に、形成された嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14を上型32と下型31との間で予備冷却して上下型32,31から取り出す。さらに、取り出された嵩上げ架橋材入りパネル本体(嵩上げ架橋材入り積層体)14を矯正治具等で固定した状態で強制冷却すれば、熱収縮を停止させて歪みが発生してしまうのを抑制することが可能である。

こうして、車両用デッキボード10が形成される。

なお、裏面側シート素材16を上型32に真空吸引させるとともに、表面側シート素材15を下型31に真空吸引させるようにしてもよい。

このように、本実施形態では、予め均一の厚さに成形された裏面側シート素材16および表面側シート素材15を水平方向に配置した状態で下型31および上型32にそれぞれ真空吸引させながら、裏面側シート素材16の周縁部と表面側シート素材15の周縁部とを溶着して形成した嵩上げ架橋材入り積層部材18の内部に圧縮空気を注入してブロー成形している。こうすることで、車両用デッキボード10の形状をより正確に下型31および上型32の内面31b,32bの形状に合わせることができるようにしている。

また、裏面側シート素材16および表面側シート素材15を予め均一の厚さに成形し、それらを水平方向に配置した状態で車両用デッキボード10を成形している。こうすることで、車両用デッキボード10の表裏面の部位によってシートの厚さが偏ってしまうのを抑制することができるようにし、シートの厚さが偏ることに起因した歪みが生じてしまったり、車両用デッキボード10の表面10eや裏面10fが局部的に凹んだりしてしまうのを抑制することができるようにしている。

以上説明したように、本実施形態では、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。こうすることで、車両用デッキボード10の剛性を高めることができるとともに、車両用デッキボード10成形時に、当該車両用デッキボード10が局部的に凹んでしまうのをより一層抑制することができるようになる。

さらに、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させない場合と比べ裏面側シート12および表面側シート11の肉厚を薄くすることができるため、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させた分、車両用デッキボード10の重量が増加してしまったとしても、裏面側シート12および表面側シート11の肉厚を薄くして軽量化させた分、車両用デッキボード10の重量増加を抑制することができる。

特に、嵩上げ架橋材21としてビーズ法発泡スチロール成形体を用いることで、より一層の軽量化を図ることが可能となる。

そして、嵩上げ架橋材21として、ビーズ法発泡ポリプロピレン成形体よりも安価なビーズ法発泡スチロール成形体を用いることで、コスト削減を図ることも可能となる。

さらに、嵩上げ架橋材21としてビーズ法発泡スチロール成形体を用いることで、車両用デッキボード10の曲げ弾性を向上させることもできるようになる。

また、本実施形態では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。かかる構造とすることで、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)と表面側シート11、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)と裏面側シート12が、いわゆるアンカー効果により張り合わされることになるため、車両用デッキボード10の剛性を高めることができる上、車両用デッキボード10が局部的に凹んでしまうのを抑制することができるようになる。

このように、本実施形態によれば、所定の剛性を有する積層板をより安価に得ることができるようになる。

また、表面側シート11と嵩上げ架橋材21との間、および、裏面側シート12と嵩上げ架橋材21との間に不織布22を介在させているため、裏面側シート12、嵩上げ架橋材21、表面側シート11を積層する際に、繊維によるエアー溜まりが生じてしまうのを抑制することができる。その結果、車両用デッキボード10の表面10eや裏面10fが局部的に膨らんでしまうのを抑制することができるようになる。

また、本実施形態では、パネル本体13の内部13dにおける外周部13gに中空部13aが形成されている。

このように、パネル本体13の内部13dにおける外周部13gに中空部13aを形成することで、外周部13gに圧縮空気を行きわたらせることができるようになり、成形後の歪みの発生を抑制することができる。

さらに、この中空部13aをパネル本体13の内部13dにおける外周部13gの全周に亘って形成すれば、成形後の歪みの発生をより確実に抑制することができるようになる。

特に、外周部13gに圧縮空気を行きわたらせるようにすることで、外周面13hの断面形状を湾曲させたり、パネル本体13の輪郭を湾曲させたりした場合であっても、歪みが生じてしまうのをより確実に抑制することができるようになる。

また、本実施形態では、嵩上げ架橋材21としてビーズ法発泡スチロール成形体を用い、2枚の板部(表面側シート11および裏面側シート12)をポリプロピレン樹脂で形成している。そして、不織布22がパルプ繊維とポリプロピレン繊維とを有するようにしている。

こうすれば、パルプ繊維をビーズ法発泡スチロール成形体(嵩上げ架橋材21)に接着させつつ、ポリプロピレン繊維をパネル本体13の内面13cに接着させることができる。このように、一方の樹脂材料に接着される繊維と他方の樹脂材料に接着される繊維とを混合した不織布22を用いることで、異材質の樹脂製品を互いに接着させることができるようになる。すなわち、ポリプロピレン製のパネル本体13の内面13cに、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aおよび裏面21bを、不織布22を介して密着させることができるようになる。

さらに、本実施形態では、不織布22にスチレンブタジエンゴムを含浸している。

このように、不織布22にスチレンブタジエンゴムを含浸させることで、スチレンブタジエンゴムがビーズ法発泡スチロール成形体(嵩上げ架橋材21)に接着されるようになるため、パルプ繊維およびポリプロピレン繊維をビーズ法発泡スチロール成形体(嵩上げ架橋材21)の表面21aおよび裏面21bにより確実に接合させることができるようになる。したがって、不織布付嵩上げ架橋材20から、パルプ繊維やポリプロピレン繊維がはがれ落ちてしまうのを抑制することができるようになる。

なお、上述のブロー成形を行う際には、表面側シート素材15および裏面側シート素材16は加熱軟化しており、成形温度が約200℃と高くなっている。そのため、表面側シート素材15と嵩上げ架橋材21、および、裏面側シート素材16と嵩上げ架橋材21を直接積層させると、表面側シート素材15および裏面側シート素材16の温度により嵩上げ架橋材21が溶けてしまう場合がある。

しかしながら、本実施形態では、表面側シート素材15と嵩上げ架橋材21との間、および、裏面側シート素材16と嵩上げ架橋材21との間に不織布22を介在させているため、表面側シート素材15および裏面側シート素材16の熱が嵩上げ架橋材21に伝達されてしまうことが抑制される。

そのため、嵩上げ架橋材21として、溶けやすいビーズ法発泡スチロール成形体を用い、ブロー成形を行った場合であっても、当該ビーズ法発泡スチロール成形体が溶けてしまうのを抑制することができ、表面側シート素材15と嵩上げ架橋材21、および、裏面側シート素材16と嵩上げ架橋材21を接着させることができるようになる。

特に、ビーズ法発泡スチロール成形体に湿式繊維を付着させるようにすれば、ビーズ法発泡スチロール成形体が溶けてしまうのをより確実に抑制することができる。

次に、本発明を実施例によって具体的に説明する。なお、本発明はこれらの実施例に限定されるものではない。

以下で示す従来例、実施例1、実施例2、比較例1および比較例2は、いずれも、サイズが縦1000mm×横800mmの成形品である。

(従来例)

嵩上げ架橋材として厚さ24mmのビーズ法発泡ポリプロピレン成形体を用い、当該嵩上げ架橋材をコア材として表面側シートと裏面側シートとの間に介在させた積層板である。なお、ビーズ法発泡ポリプロピレン成形体の発泡倍率は24倍である。

(実施例1)

嵩上げ架橋材として厚さ24mmのビーズ法発泡スチロール成形体を用い、当該嵩上げ架橋材に不織布貼り合わせたものをコア材として表面側シートと裏面側シートとの間に介在させた積層板である。なお、不織布は、紙漉製法により湿式繊維をビーズ法発泡スチロール成形体に貼り付けて形成したものである。また、ビーズ法発泡スチロール成形体の発泡倍率は30倍である。

(実施例2)

嵩上げ架橋材として厚さ24mmのビーズ法発泡スチロール成形体を用い、当該嵩上げ架橋材に不織布貼り合わせたものをコア材として表面側シートと裏面側シートとの間に介在させた積層板である。なお、不織布は、紙漉製法により湿式繊維をビーズ法発泡スチロール成形体に貼り付けて形成したものである。また、ビーズ法発泡スチロール成形体の発泡倍率は50倍である。

(比較例1)

嵩上げ架橋材として厚さ24mmのビーズ法発泡スチロール成形体を用い、当該嵩上げ架橋材をコア材として表面側シートと裏面側シートとの間に介在させた積層板である。なお、ビーズ法発泡スチロール成形体とパネル本体との間には不織布を介在させていない。そして、ビーズ法発泡スチロール成形体の発泡倍率は30倍である。

(比較例2)

嵩上げ架橋材として厚さ24mmのビーズ法発泡スチロール成形体を用い、当該嵩上げ架橋材をコア材として表面側シートと裏面側シートとの間に介在させた積層板である。なお、ビーズ法発泡スチロール成形体とパネル本体との間には不織布を介在させていない。そして、ビーズ法発泡スチロール成形体の発泡倍率は50倍である。

(評価)

従来例、実施例1、実施例2、比較例1および比較例2の積層板のセンター部分に、φ60の荷重子によって80kgfの荷重をかけた際における、常温環境下でのたわみ量および80℃の環境下でのたわみ量を、それぞれ測定した。その結果を図9に示す。

(結果)

図9の結果から、比較例1および比較例2では、常温環境下でのたわみ量および80℃の環境下でのたわみ量ともに、150mm以上となっており、積層板の剛性が不十分であることが判る。

比較例1,2と比較して実施例1は、常温環境下でのたわみ量が16.7mm、80℃の環境下でのたわみ量が44.2mmとなっており、常温環境下でのたわみ量および80℃の環境下でのたわみ量ともに、従来例のたわみ量よりも少ないことが判る。すなわち、実施例1のほうが、従来例よりも耐荷重性能が優れていることが判る。

また、実施例2は、常温環境下でのたわみ量が17.9mm、80℃の環境下でのたわみ量が42.4mmとなっており、やはり、常温環境下でのたわみ量および80℃の環境下でのたわみ量ともに、従来例のたわみ量よりも少ないことが判る。すなわち、実施例2も、従来例よりも耐荷重性能が優れていることが判る。

このように、実施例1,2で示すように、嵩上げ架橋材に不織布貼り合わせたものをコア材として表面側シートと裏面側シートとの間に介在させた積層板とすれば、あまり剛性が高くないが安価に製造することのできるビーズ法発泡スチロール成形体を用いた場合であっても、所定の剛性を有するようにすることができる。

次に、上記実施形態の変形例について説明する。なお、以下で説明する各変形例は、上記第1実施形態と同様の構成要素を備えている。よって、それら同様の構成要素については共通の符号を付すとともに、重複する説明を省略する。

(第1変形例)

以下では、図10〜図13を参照しながら、第1変形例にかかる車両用デッキボード(積層板)10Aの構成を説明する。

本変形例にかかる車両用デッキボード(積層板)10Aも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Aは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Aが、上記実施形態の車両用デッキボード10と主に異なる点は、図10〜図13に示すように、車両用デッキボード10Aにヒンジ部10dが形成されている点にある。

本変形例では、一対の金型31,32を用い、車両用デッキボード10Aを形成する際に予め金型(下型31)に設けられた押圧部材にて、裏面側シート素材16を押圧して当該裏面側シート素材16を表面側シート素材15に熱溶着させることで、パネル本体13にインテグラルヒンジ13bを形成している。すなわち、本変形例では、インテグラルヒンジ13bがヒンジ部10dに相当している。このように、インテグラルヒンジ13bをパネル本体13に形成することで、複数枚のボードをインテグラルヒンジ13b(ヒンジ部10d)を介して一体的に連設させている。

さらに、本変形例では、表面側シート11および裏面側シート12との間に介在するように、車両用デッキボード10Aの剛性を高めるアルミニウム製の断面略H状のリインフォース(補強部材:金属製の異形押出し成形品)50が配置されている。すなわち、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させている。

車両用デッキボード10Aは、図12に示すように、3つ(複数)のリインフォース50を有している。

そして、1つ(少なくとも1つ)のリインフォース50がパネル本体13の端部に配置されている。そして、2つのリインフォース50がパネル本体13のインテグラルヒンジ13bの近傍に配置されている。

また、車両用デッキボード10Aの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、リインフォース50および所定の形状をした不織布付嵩上げ架橋材20を配置する点が上記第1実施形態で示した方法と主に異なっている点である。

なお、第6の工程において、圧縮空気を注入する際には、図13に矢印で示すように、インテグラルヒンジ13bによって連設された2枚のボードのそれぞれの外周に圧縮空気を行きわたらせることができるようになっている。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させている。このように、車両用デッキボード10Aの構造を、表面側シート11と裏面側シート12との間にリインフォース(補強部材)50を介在させた構造とすることで、車両用デッキボード10Aの剛性をより一層高めることができるようになる。

また、本変形例では、2枚の板部(表面側シート11および裏面側シート12)の間に複数のリインフォース(補強部材)50を介在させており、少なくとも1つのリインフォース(補強部材)50をパネル本体13の端部に配置している。

このように、リインフォース(補強部材)50をパネル本体13の端部に配置することで、パネル本体13の外周部13gの剛性を高めることができる。

さらに、本変形例では、パネル本体13がインテグラルヒンジ13bを有している。このインテグラルヒンジ13bは、裏面側シート素材16を表面側シート素材15に熱溶着させることで形成されており、その近傍には厚さが徐々に薄くなる中空部が形成されることとなる。そのため、インテグラルヒンジ13bの近傍は、比較的剛性が低い部位となっている。特に、インテグラルヒンジ13bの近傍は、上からの荷重に弱い構造をしている。

しかしながら、本変形例では、リインフォース(補強部材)50をインテグラルヒンジ13bの近傍に配置しているため、比較的剛性が低い部位であるインテグラルヒンジ13bの近傍の剛性を高めることができるようになる。

(第2変形例)

以下では、図14を参照しながら、第2変形例にかかる車両用デッキボード(積層板)10Bの構成を説明する。

本変形例にかかる車両用デッキボード10Bも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Bは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Bが、上記実施形態の車両用デッキボード10と主に異なる点は、図14に示すように、嵩上げ架橋材21の表裏面21a,21bおよび外周面21cの全面が不織布22を介してパネル本体13の内面13cに密着している点にある。

具体的には、嵩上げ架橋材21の外面の全面が不織布22を介してパネル本体13の内面13cの全面に密着している。

また、車両用デッキボード10Bの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、輪郭形状が車両用デッキボード10Bの輪郭形状に沿うように形成した不織布付嵩上げ架橋材20を配置する点が上記第1実施形態で示した方法と主に異なっている点である。

なお、第6の工程において、圧縮空気の注入は、エアブローピン40を不織布付嵩上げ架橋材20に差し込んだ状態で行われる。このように、エアブローピン40を不織布付嵩上げ架橋材20に差し込んだ状態としても、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を、通気孔が形成されたポーラス成形体としていれば、圧縮空気を嵩上げ架橋材入り積層部材18の内部全体に行きわたらせることができる。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、嵩上げ架橋材21の表裏面21a,21bおよび外周面21cの全面が不織布22を介してパネル本体13の内面13cに密着している。

こうすることで、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)と表面側シート11、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)と裏面側シート12が、いわゆるアンカー効果によってより強固に張り合わされることになるため、車両用デッキボード10の剛性をより一層高めることができるようになる。

(第3変形例)

以下では、図15を参照しながら、第3変形例にかかる車両用デッキボード(積層板)10Cの構成を説明する。

本変形例にかかる車両用デッキボード10Cも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Cは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Cが、上記実施形態の車両用デッキボード10と主に異なる点は、図15に示すように、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させている点にある。

本変形例では、2枚の板部(表面側シート11および裏面側シート12)の間に2つ(複数の)嵩上げ架橋材21が介在しており、互いに隣り合う嵩上げ架橋材21の間に、1つのリインフォース(補強部材)50が介在するようにしている。

また、車両用デッキボード10Cの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、リインフォース50および所定の形状をした不織布付嵩上げ架橋材20を配置する点が上記第1実施形態で示した方法と主に異なっている点である。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させているため、車両用デッキボード10Cの剛性をより一層高めることができるようになる。

このとき、2枚の板部(表面側シート11および裏面側シート12)の間に複数の嵩上げ架橋材21が介在しており、互いに隣り合う嵩上げ架橋材21の間に、リインフォース(補強部材)50が介在するようにすれば、互いに隣り合う嵩上げ架橋材21の間に形成される隙間を補強することができるため、剛性が低くなりすぎてしまう部位が形成されてしまうのを抑制することができる。

なお、嵩上げ架橋材21に突出部を形成し、互いに隣り合う嵩上げ架橋材21の間にリインフォース(補強部材)50を介在させる際に、当該突出部がリインフォース(補強部材)50の長手方向の両端側の少なくとも一部分を覆うようにしてもよい。こうすれば、車両用デッキボード10Cの内部でリインフォース(補強部材)50が移動したり、バタついたりして異音が発生するのを抑制することができる。さらに、リインフォース(補強部材)50の長手方向の両端部分の全体が嵩上げ架橋材21で完全に囲まれてしまわないようにしてもよい。こうすれば、嵩上げ架橋材入り積層部材18の内部に圧縮空気を注入してブロー成形する際に、リインフォース(補強部材)50の周囲にも圧縮空気が行きわたらせることができ、車両用デッキボード10Cに部分的な成形不良が発生してしまうのを抑制することができる。

(第4変形例)

以下では、図16を参照しながら、第4変形例にかかる車両用デッキボード(積層板)10Dの構成を説明する。

本変形例にかかる車両用デッキボード10Dも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Dは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Dが、上記実施形態の車両用デッキボード10と主に異なる点は、図16に示すように、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させている点にある。

本変形例では、2枚の板部(表面側シート11および裏面側シート12)の間に2つ(複数の)嵩上げ架橋材21が介在しており、互いに隣り合う嵩上げ架橋材21の間に、1つのリインフォース(補強部材)50が介在するようにしている。

さらに、1つ(少なくとも1つ)のリインフォース50がパネル本体13の端部に配置されている。

このように、本変形例では、2つ(複数の)嵩上げ架橋材21および2つ(複数)のリインフォース50が交互に配置されている。

また、車両用デッキボード10Dの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、リインフォース50および所定の形状をした不織布付嵩上げ架橋材20を配置する点が上記第1実施形態で示した方法と主に異なっている点である。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させているため、車両用デッキボード10Dの剛性をより一層高めることができるようになる。

(第5変形例)

以下では、図17を参照しながら、第5変形例にかかる車両用デッキボード(積層板)10Eの構成を説明する。

本変形例にかかる車両用デッキボード10Eも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Eは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Eが、上記実施形態の車両用デッキボード10と主に異なる点は、図17に示すように、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させている点にある。

本変形例では、2枚の板部(表面側シート11および裏面側シート12)の間に2つ(複数の)嵩上げ架橋材21が介在しており、互いに隣り合う嵩上げ架橋材21の間に、1つのリインフォース(補強部材)50が介在するようにしている。

さらに、嵩上げ架橋材21が、表裏面21a,21bおよび外周面21cの全面が不織布22を介してパネル本体13の内面13cに密着している。

また、車両用デッキボード10Eの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、リインフォース50および輪郭形状が車両用デッキボード10Eの輪郭形状に沿うように形成した不織布付嵩上げ架橋材20を配置する点が上記第1実施形態で示した方法と主に異なっている点である。

なお、第6の工程において、圧縮空気の注入は、エアブローピン40を不織布付嵩上げ架橋材20に差し込んだ状態で行われる。このように、エアブローピン40を不織布付嵩上げ架橋材20に差し込んだ状態としても、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を、通気孔が形成されたポーラス成形体としていれば、圧縮空気を嵩上げ架橋材入り積層部材18の内部全体に行きわたらせることができる。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、2枚の板部(表面側シート11および裏面側シート12)の間にリインフォース(補強部材)50を介在させているため、車両用デッキボード10Eの剛性をより一層高めることができるようになる。

(第6変形例)

以下では、図18を参照しながら、第6変形例にかかる車両用デッキボード(積層板)10Fの構成を説明する。

本変形例にかかる車両用デッキボード10Fも、上記第1実施形態で示した車両用デッキボード10と同様に、自動車1のラゲッジルーム2の床3に配されており、ラゲッジルーム2の床3を覆うものである。

そして、車両用デッキボード10Fは、2枚の熱可塑性樹脂製の板部(表面側シート11および裏面側シート12)の間に嵩上げ架橋材21を介在させるようにしている。

具体的には、表面側シート11と裏面側シート12との間に、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を介在させることにより、表面側シート11および裏面側シート12をビーズ法発泡スチロール成形体(嵩上げ架橋材21)によって支持させるようにしている。

また、本変形例では、嵩上げ架橋材21の表面21aおよび裏面21bのうち少なくともいずれか一方の面に不織布22が接合されており、パネル本体13と嵩上げ架橋材21とが不織布22を介して密着している。

すなわち、ビーズ法発泡スチロール成形体(嵩上げ架橋材21)を表面側シート11および裏面側シート12に不織布22を介して支持させた構造としている。

ここで、本変形例にかかる車両用デッキボード10Fが、上記実施形態の車両用デッキボード10と主に異なる点は、図18に示すように、パネル本体13の外面13eに、被覆材61,62で覆われた被覆部60が形成されている点にある。

本変形例では、第4変形例で示した車両用デッキボード10Dの表面側を被覆材61で覆い、裏面側を被覆材62で覆ったものを例示している。

具体的には、車両用デッキボード10Dの表面側シート11の表面(外面)側を、不織布(被覆材)61で被覆するとともに、裏面側シート12の裏面(外面)側を、不織布(被覆材)61で被覆することで、パネル本体13の外面13eに被覆部60を形成している。

さらに、本変形例では、表面側シート11および裏面側シート12は、図18に示すように、表面側シート11の端部11aが裏面側シート12の端部12aに向かって湾曲するとともに、裏面側シート12の端部12aが表面側シート11の端部11aに向かって湾曲している。さらに、不織布(被覆材)61の端部61aが不織布(被覆材)62の端部62aに向かって湾曲するとともに、不織布(被覆材)62の端部62aが不織布(被覆材)61の端部61aに向かって湾曲している。そして、外面が面一となるように端部11a,12a同士および端部61a,62a同士が溶着されている。

なお、被覆部60は、裏面側シート12の裏面(外面)側のみに設けてもよいし、表面側シート11のみに設けてもよい。そして、被覆材としては、オレフィン系樹脂、不織布、立毛した布、人工皮革様シート、合成樹脂フィルムなど様々なものを用いることができるが、不織布を用いるようにするのが特に好ましい。なお、これらの被覆材にはクッション材が裏打ちされていてもよい。

また、不織布を被覆材として用いる場合、一般的な不織布を用いることもできるし、ポリエステル繊維単独からなるニードルパンチ不織布や、ポリエステル繊維にポリプロピレン繊維が0〜20質量%混合された混合繊維からなるニードルパンチ不織布を用いることもできる。このようなニードルパンチ不織布を被覆材として用いる場合、目付量が20g/m2〜500g/m2の範囲のものを用いるようにするのが好ましい。なお、上記以外の不織布を用いることも可能である。

そして、表面側シート11および裏面側シート12のいずれか一方のみに被覆部を形成する場合、端部11a,12a同士を溶着させる際に、段部を形成するとともに、当該段部に不織布61(または62)の端部61a(または62a)を溶着させるようにするのが好ましい。こうすれば、端部61a(または62a)に作業者や乗員等が触れるなどして、当該端部61a(または62a)がめくれてしまわないようにすることができる。

また、車両用デッキボード10Fの製造方法は、上記第1実施形態で示した方法と基本的に同様である。しかしながら、下記の点が、上記第1実施形態で示した方法と主に異なっている点である。

まず、第2の工程において、下型31と裏面側シート素材(一方の熱可塑性樹脂板)16との間に不織布素材(一方側被覆素材)を介在させる点。

そして、第3の工程において、下型31の内面31bの形状に賦形させた裏面側シート素材16の上方の所定位置に、リインフォース50および所定の形状をした不織布付嵩上げ架橋材20を配置する点。

第4の工程において、不織布素材(他方側被覆素材)を、表面側シート素材(他方の熱可塑性樹脂板)15と上型32との間に介在するように配置する点。

そして、第5の工程において、裏面側シート素材16および表面側シート素材15の溶着部に不織布素材(一方側被覆素材)および不織布素材(他方側被覆素材)の周縁部も溶着させると同時に不織布素材(一方側被覆素材)および不織布素材(他方側被覆素材)の周縁部外周も切り離す点。

なお、このとき、不織布素材(一方側被覆素材)および不織布素材(他方側被覆素材)は、いわゆるアンカー効果によって、裏面側シート素材16の裏面および表面側シート素材15の表面にそれぞれ貼り合わされる。

なお、第4変形例で示した車両用デッキボード10Dを形成した後に、車両用デッキボード10Dの表面側を被覆材61で覆い、裏面側を被覆材62で覆うようにしてもよい。また、第4変形例で示した車両用デッキボード10Dの表面側または裏面側を被覆材61または被覆材62で覆ったものをブロー成形で形成し、その後に、車両用デッキボード10Dの裏面側または表面側を被覆材62または被覆材61で覆うようにしてもよい。

以上の本変形例によっても、上記第1実施形態と同様の作用、効果を得ることができる。

また、本変形例によれば、パネル本体13の外面13eに、被覆材61,62で覆われた被覆部60が形成されている。

このように、車両用デッキボード10Fの外面を被覆部60で覆うことで、車両用デッキボード10Fの意匠性を向上させることができる。

なお、車両用デッキボード10,10A,10B,10C,10Eに被覆部を設けるようにすることも可能である。

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態およびその変形例に限定されるものではなく、種々の変形が可能である。

例えば、上記実施形態および第1〜第6変形例では、2枚の板部の厚さが同一のものを用いているが、2枚の板部の厚さをそれぞれ異ならせるようにしてもよい。

こうすれば、2枚の板部の強度を必要に応じて変更でき、例えば表面側の強度は必要であるが、裏面側にはそれほど強度を要求されない場合に、裏面側に使用する板部を薄くでき、軽量化することができる。

また、上記実施形態および第1〜第6変形例では、2枚の板部として、ポリプロピレンに配合される充填材の配合分量が同一のものを用いたが、2枚の板部として、充填材とガラス長繊維の種類または充填材とガラス長繊維の配合分量がそれぞれ異なるものを用いてもよい。

こうすれば、耐熱性や耐衝撃性を高めることができる。また、2枚の板部をより薄くすることができるようになり、中空積層板の軽量化を図ることができる。さらに、ポリプロピレン樹脂に充填材とガラス長繊維の少なくとも一方を配合することにより、中空積層板の成形時に起きるポリプロピレン樹脂の収縮を小さくすることができるようになり、中空積層板の歪みなどの変形を抑制することができる。

また、補強部材の断面はH状に限定されず、真円、楕円、四角形などでもよい。そして、補強部材は、金属製の異形押出し成形品だけでなく、合成樹脂製の異形押出し成形品若しくはプレス成形品を用いることも可能である。

また、互いに隣り合う嵩上げ架橋材の間に補強部材を介在させるのではなく、1つの嵩上げ架橋材に切り欠きを形成したり、溝部や貫通孔を設けたりし、当該切り欠きや溝部や貫通孔に補強部材を配置させるようにすることも可能である。

なお、上記実施形態および第1〜第6変形例では、積層板として車両用デッキボードを例示したが、他の車両用や建築用の内装材や外装材を用いても本発明を実施できる。