JP6361316B2 - トルク測定装置付回転伝達装置 - Google Patents

トルク測定装置付回転伝達装置 Download PDFInfo

- Publication number

- JP6361316B2 JP6361316B2 JP2014130335A JP2014130335A JP6361316B2 JP 6361316 B2 JP6361316 B2 JP 6361316B2 JP 2014130335 A JP2014130335 A JP 2014130335A JP 2014130335 A JP2014130335 A JP 2014130335A JP 6361316 B2 JP6361316 B2 JP 6361316B2

- Authority

- JP

- Japan

- Prior art keywords

- transmission shaft

- torque transmission

- torque

- shaft

- axial direction

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Force Measurement Appropriate To Specific Purposes (AREA)

- Control Of Transmission Device (AREA)

Description

尚、本発明に関連するその他の先行技術文献としては、上述した特許文献1、2のほか、特許文献3〜5等に記載された発明がある。

このうちのトルク伝達軸は、使用時にトルクを伝達するものである。

又、前記特性変化部材は、それぞれの特性を円周方向に関して変化させた第一被検出部と第二被検出部とを互いに隣接する状態で有し、使用時にこのトルク伝達軸と同期して回転する部分に支持されている。

更に、前記センサ装置は、前記第一、第二両被検出部に、その検出部を対向させた状態で使用時にも回転しない部分に支持されており、これら第一、第二両被検出部のうち、前記検出部を対向させた部分同士の円周方向の位相変化を検出可能としている。

さらに、前記特性変化部材を、互いに別体である、前記第一被検出部を有する第一特性変化部材と、前記第二被検出部を有する第二特性変化部材とから構成する。そして、このうちの第一特性変化部材を、前記トルク伝達軸の軸方向他端側部分を回転自在に支持した(トルク伝達軸の軸方向他端側部分に外嵌固定された)、転がり軸受を構成する内輪に取り付け、前記第二特性変化部材を、前記内軸の軸方向他端側部分に取り付ける。

尚、本明細書及び特許請求の範囲で、軸の軸方向一端側とは、当該軸の中央部よりも軸方向一端に近い側に存在する部分(一端部を含む)を言い、反対に、軸方向他端側とは、当該軸の中央部よりも軸方向他端に近い側に存在する部分(他端部を含む)を言う。

又、前記センサ装置を、前記第一被検出部に第一検出部を対向させて、この第一被検出部の磁気特性変化に対応して出力信号を変化させる第一センサと、前記第二被検出部に第二検出部を対向させて、この第二被検出部の磁気特性変化に対応して出力信号を変化させる第二センサと、これら第一、第二両センサを保持したホルダとを有するセンサユニットとする。

又、前記センサ装置を、検出部としてコイルを備え、前記第一、第二両被検出部同士の円周方向の位相変化に対応して、インピーダンスを変化させるコイルセンサユニットとする。

上述の様な請求項2に記載した発明を実施する場合には、例えば、前記内軸の軸方向中間部外周面(前記トルク伝達軸の内周面によって案内される面)に、摩耗防止の為の表面処理を施す。

本発明とは異なる別発明では、前記特性変化部材を、互いに別体である、前記第一被検出部を有する第一特性変化部材と、前記第二被検出部を有する第二特性変化部材とから構成し、このうちの第一特性変化部材を、前記トルク伝達軸の軸方向他端側部分に直接又は間接的に取り付け、前記第二特性変化部材を、前記内軸の軸方向他端側部分に取り付ける。

又、前記センサ装置を、前記第一被検出部に第一検出部を対向させて、この第一被検出部の磁気特性変化に対応して出力信号を変化させる第一センサと、前記第二被検出部に第二検出部を対向させて、この第二被検出部の磁気特性変化に対応して出力信号を変化させる第二センサと、これら第一、第二両センサを保持したホルダとを有するセンサユニットとする。

又、同様に、前記トルク伝達軸からトルクを出力する為の出力部の位置(形成位置、設置位置)は特に限定されず、例えば軸方向一端部に設ける事もできるし、軸方向中間部、又は、軸方向他端部に設ける事もできる。又、出力部としては、例えば、前記トルク伝達軸の外周面又は内周面に、スプライン部(雄スプライン部又は雌スプライン部)、キー係合部、嵌合面部、螺子部を直接形成する構成を採用できる他、出力歯車、出力プーリ、出力スプロケット等を、前記トルク伝達軸と一体に設けたり、或いは、別体として結合固定する構成を採用できる。又、前記トルク伝達軸には、複数の出力部を設ける事も可能であり、この場合には、例えば歯数の異なる複数の出力歯車を設けたり、種類の異なる出力部(例えば出力プーリと出力歯車等)を設ける事ができる。

又、本発明を実施する場合には、例えば、前記トルク伝達軸にトルクを入力する動力源の回転軸を、このトルク伝達軸と同軸、平行、又は直角に配置する事ができる。

即ち、本発明の場合には、トルク伝達軸が伝達するトルクの大きさを検出する為に使用する特性変化部材を構成する第一、第二両被検出部を、1個所にまとめて隣接配置すると共に、これら第一、第両二被検出部に、1個のセンサ装置の検出部を対向させる構成を採用している。この為、このセンサ装置の取り付け作業性を良好にできる。又、ハーネスの本数を2本から1本に減らす事ができる為、ハーネスの配線作業を簡略化できると共に、コスト及び重量の低減を図れる。

又、請求項2に記載した発明の場合には、トルク伝達軸の内径側に配置された内軸を、このトルク伝達軸により軸方向に離隔した2個所で支持する事ができる。この為、トルク伝達軸の回転振動が大きくなる領域(高トルク、高速回転域)であっても、前記内軸の振れを抑える事ができる。従って、この内軸に取り付けられた第二特性変化部の振れを抑える事ができる。この結果、この第二特性変化部の振れに基づき、トルクの測定性能が低下する(センサ装置の分解性能が悪化する)事を防止できる。更に、前記内軸の軸方向中間部外周面に、摩耗防止の為の表面処理を施せば、この内軸の外周面のうちで、前記トルク伝達軸によって案内支持される面に、過度の摩耗が生じる事を有効に防止できる。

又、本発明を実施する場合に、センサ装置を、トルク伝達軸を回転自在に支持した転がり軸受を構成する外輪に取り付ければ、このセンサ装置を構成する検出部と、特性変化部材を構成する第一、第二両被検出部との隙間管理を容易に且つ厳密に行う事ができる。これに対し、前記センサ装置を、ハウジングに取り付ければ、ハウジングの変形がトルクの検出精度に与える影響を小さくできる。

更に、前記トルク伝達軸に関して、その表面硬さをHV400以上とし、且つ、表面炭素濃度を0.2%以上とすれば、前記トルク伝達軸の耐久性の向上を図れる為、自動車や風力発電装置等、特に耐久性が要求される用途に好ましく適用できる。

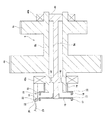

本発明の実施の形態の第1例に就いて、図1を参照しつつ説明する。本例のトルク測定装置付回転伝達装置5は、例えば自動車用の自動変速機に組み込んで使用する。この様なトルク測定装置付回転伝達装置5は、図示しないハウジング(ミッションケース)と、ベルト式CVT等のインプットシャフト(又はカウンタシャフト)として機能する中空状(中空筒状)のトルク伝達軸6と、転がり軸受7と、出力歯車8と、内軸9と、第一エンコーダ10と、第二エンコーダ11と、1個のセンサユニット12とを備える。

即ち、本例の場合には、前記トルク伝達軸6の軸方向一端部の位相を、このトルク伝達軸6の内径側に配置され、その軸方向他端部がこのトルク伝達軸6の軸方向他端開口から突出した前記内軸9に伝達する事ができる。この為、このトルク伝達軸6の軸方向他端部の位相を検出する為の前記第一エンコーダ10と、このトルク伝達軸6の軸方向一端部の位相を検出する為の第二エンコーダ11とを、このトルク伝達軸6の軸方向に関して他端側部分に隣接配置する(まとめて配置する)事ができる。従って、本例の場合には、前記第一、第二両センサ21、22を前記ホルダ20に保持した1個のセンサユニット12を使用できる為、センサの取り付け作業性を良好にできる。具体的には、前記ホルダ20を、前記転がり軸受7を構成する外輪に取り付ける作業を1回行うだけで、前記第一、第二両センサ21、22を高精度に位置決めする事ができる。又、ハーネスの本数を2本から1本に減らす事ができる為、ハーネスの配線作業の簡略化を図れる(取り回し性を良好にできる)と共に、コスト及び重量の低減を図れる。

本発明に関する参考例の第1例に就いて、図2を参照しつつ説明する。本参考例の特徴は、第一エンコーダ10aを構成する支持環14aを、トルク伝達軸6の軸方向他端寄り部分を回転自在に支持する転がり軸受7を構成する内輪に代えて、このトルク伝達軸6の軸方向他端部外周面に直接支持する(外嵌固定する)構成を採用した点にある。この様な構成を有する本参考例の場合には、前記実施の形態の第1例の場合(内輪に取り付ける場合)に比べて、前記支持環14aを小型化し易くなる為、製造コストの低減を図る上で有利になる。又、本参考例の場合にも、第一エンコーダ(エンコーダ本体)を、トルク伝達軸6の軸方向他端部に対し支持環を介さずに、直接固定する事もできる。

その他の構成及び作用効果に就いては、前記実施の形態の第1例の場合と同様である。

本発明の実施の形態の第2例に就いて、図3を参照しつつ説明する。本例の特徴は、センサユニット12aを構成するホルダ20aを、トルク伝達軸6の軸方向他端寄り部分を回転自在に支持する転がり軸受7を構成する外輪に代えて、図示しないハウジングに対して支持固定する構成を採用した点にある。この様な構成を有する本例の場合には、前記実施の形態の第1例の場合(外輪に取り付ける場合)に比べて、ホルダ20aの取付構造に関する自由度を高くできる。又、ハウジングの変形時に、第一、第二両センサ21、22が、第一、第二エンコーダ10、11に対して同方向に変位する為、前記ハウジングの変形が、トルクの検出精度に与える影響を小さくできる。

その他の構成及び作用効果に就いては、前記実施の形態の第1例及び参考例の第1例の場合と同様である。

本発明に関する参考例の第2例に就いて、図4を参照しつつ説明する。本参考例の特徴は、第一エンコーダ10aを構成する支持環14aを、トルク伝達軸6の軸方向他端寄り部分を回転自在に支持する転がり軸受7を構成する内輪に代えて、このトルク伝達軸6の軸方向他端部に直接支持する(外嵌固定する)構成を採用すると共に、センサユニット12aを構成するホルダ20aを、トルク伝達軸6の軸方向他端寄り部分を回転自在に支持する転がり軸受7を構成する外輪に代えて、図示しないハウジングに対して支持固定する構成を採用した点にある。

その他の構成及び作用効果に就いては、前記実施の形態の第1例〜第2例及び参考例の第1例の場合と同様である。

本発明に関する参考例の第3例に就いて、図5〜7を参照しつつ説明する。本参考例のトルク測定装置付回転伝達装置5aは、図示しないハウジング(ミッションケース)と、インプットシャフト(又はカウンタシャフト)として機能する中空状(中空筒状)のトルク伝達軸6と、転がり軸受7と、出力歯車8と、1個のエンコーダ24と、1個のセンサユニット12とを備える。

その他の構成及び作用効果に就いては、前述した実施の形態の第1例の場合と同様である。

本発明の実施の形態の第3例に就いて、図8〜9を参照しつつ説明する。本例の場合には、転がり軸受7(図9では円すいころ軸受)を構成する内輪に、トルク検出用有孔部材である、トルク検出用スリーブ29を支持固定している。これに対し、内軸9の軸方向他端部に、トルク検出用凹凸部材30を支持固定している。尚、図示は省略するが、トルク検出用スリーブを、トルク伝達軸6の軸方向他端部に、直接外嵌固定する構造を採用する事もできる。

その他の構成及び作用効果に就いては、前述した実施の形態の第1例の場合と同様である。

本発明の実施の形態の第4例に就いて、図10を参照しつつ説明する。本例の特徴は、トルク伝達軸6を、図示しないハウジングに対して、1対の転がり軸受7、40により回転自在に支持し、前記トルク伝達軸6を両持ち梁式の支持構造とした点にある。即ち、本例の場合には、前記トルク伝達軸6の軸方向中間部のうち、軸方向一端部に設けられたスプライン部13と出力歯車8が固定された部分との間部分を、第二の転がり軸受40により回転自在に支持している。この第二の転がり軸受40としては、深溝型、アンギュラ型等の玉軸受、円すいころ軸受、円筒ころ軸受、ラジアルニードル軸受等を採用可能である。又、本例の場合には、前記1対の転がり軸受7、40同士で、互いの接触角を逆向きとしている。この様な構成を有する本例の場合には、前記トルク伝達軸6の支持剛性を高める事ができる。

その他の構成及び作用効果に就いては、前記実施の形態の第1例の場合と同様である。

本発明の実施の形態の第5例に就いて、図11を参照しつつ説明する。本例の特徴は、トルク伝達軸6aをカウンタシャフトとして、このトルク伝達軸6aの軸方向中間部で、1対の転がり軸受7、40同士の間部分に、2個の出力歯車8a、8bを固定している(トルク伝達軸6aと一体に設けている)点にある。又、本例の場合、これら両歯車8a、8bの外周面に形成された歯数を、自動変速機の段数に応じて、互いに異ならせている。尚、出力歯車は、トルク伝達軸に対して一体的に設けても良いし、結合固定しても良い。

その他の構成及び作用効果に就いては、前記実施の形態の第1例及び第4例の場合と同じである。

本発明の実施の形態の第6例に就いて、図12を参照しつつ説明する。本例の特徴は、トルク伝達軸6bの軸方向他端寄り部分の内周面に、その他の部分よりも内径寸法が小さくなった案内面42を形成している。又、前記トルク伝達軸6bの内径側に配置された内軸9aの軸方向中間部他端寄り部分で、径方向に関して前記案内面42と対向する部分に、軸方向一端部に設けた大径部41よりは外径寸法が小さいが、その他の部分よりは外径寸法が大きくなった被案内面43を形成している。そして、本例の場合には、前記案内面42とこの被案内面43とを隙間を介して径方向に近接対向させて、この被案内面43をこの案内面42によって案内支持している。尚、前記隙間の大きさは、小さい程好ましいく、例えば100μm以下とする事が好ましく、更に嵌めあい公差で、例えばH7/g6又はH7/g7とする事が好ましい。

その他の構成及び作用効果に就いては、前記実施の形態の第1例の場合と同じである。

本発明の実施の形態の第7例に就いて、図13を参照しつつ説明する。本例の場合には、内軸9bの軸方向中間部他端寄り部分の外周面に形成された被案内面43aに、摩耗を防止する為の表面処理を施している。より具体的には、炭素鋼製の前記内軸9bに、焼入れ、焼戻し処理を施して、その硬度をHRC30〜50に規制し、その後、前記被案内面43aに、以下の(1)〜(6)の中から選択される表面処理を施している。

(1)二硫化モリブデン、二硫化タングステン、PTFE等の固体潤滑膜(デフリックコート)を、例えば固体潤滑剤の粒子を噴射して堆積させるショットピーニング加工により形成する。

(2)ダイヤモンドライクカーボン(DLC)を、プラズマCVD法やスパッタリング法などにより形成する。

(3)金、銅、銀、亜鉛、鉛、錫、チタン、ニッケル、アルミニウム等の金属皮膜(例えば10μm以下の膜)を、例えばショットピーニング加工又はメッキにより形成する。

(4)リン酸マンガン、リン酸亜鉛又はリン酸亜鉛カルシウム等のリン酸塩処理を施し、化成処理膜を形成する。

(5)四三酸化鉄被膜処理(黒染め処理)により酸化被膜を形成する。

(6)硬質クロムメッキ、ニッケル亜鉛メッキ、無電解ニッケルメッキなどの硬質皮膜を形成する。

又、本例の場合には、上述の様な(1)〜(6)の中から選択される表面処理を施した後、前記被案内面43aに潤滑油やグリース等の潤滑剤を塗布している。

その他の構成及び効果に就いては、前記実施の形態の第1例及び第6例の場合と同じである。

本発明の実施の形態の第8例に就いて、図14を参照しつつ説明する。本例の場合には、トルク伝達軸6bの内周面に形成された案内面42と、内軸9aの外周面に形成した被案内面43との間に、これらトルク伝達軸6b及び内軸9aとは別体の、環状のブッシュ51を介在させている。このブッシュ51としては、例えば滑り軸受やラジアルニードル軸受を採用する事ができる。

その他の構成及び効果に就いては、前記実施の形態の第1例及び第6例の場合と同じである。

本発明の実施の形態の第9例に就いて、図15を参照しつつ説明する。本例の場合には、上述した実施の形態及び参考例の各例の構造とは異なり、トルク伝達軸6cにトルクを伝達する動力源が、このトルク伝達軸6cと同軸上に配置されない構造の1例を示している。この様な本例の場合、このトルク伝達軸6cにトルクを入力する為の入力歯車44を、このトルク伝達軸6cの軸方向中間部に、このトルク伝達軸6cと一体に設けており、トルクを出力する為の出力歯車8cを、このトルク伝達軸6cの軸方向一端寄り部分に、このトルク伝達軸6cと一体に設けている。尚、前記入力歯車44及び前記出力歯車8cとしては、平歯車やはすば歯車を採用できる。又、本例の場合には、前記トルク伝達軸6cのうち、前記入力歯車44及び前記出力歯車8cが設置された部分を挟んだ両側部分(軸方向他端寄り部分及び軸方向一端部)を、1対の転がり軸受45a、45bにより、図示しないハウジングに対し回転自在に支持している。尚、この様な構成を有する本例の構造は、ディファレンシャルギヤを持つ軸と対になる軸である、例えばカウンタ軸に適用できる。

前記トルク伝達軸6cに関するトルクの入力部及び出力部、並びに、このトルク伝達軸6cの支持構造が異なる以外の構成及び得られる作用効果に就いては、前記実施の形態の第1例及び第6例の場合と同様である。

本発明の実施の形態の第10例に就いて、図16を参照しつつ説明する。本例の場合には、上述した実施の形態の第9例の構造と同様に、トルク伝達軸6dにトルクを入力する為の入力歯車44を、このトルク伝達軸6dの軸方向中間部に、このトルク伝達軸6dと一体又は別体に設けると共に、このトルク伝達軸6dからトルクを出力する為の出力歯車8cを、このトルク伝達軸6dの軸方向一端寄り部分に、このトルク伝達軸6dと一体又は別体に設けている。そして、特に本例の場合には、この様なトルク伝達軸6dをハウジングに対して回転自在に支持する為の1対の転がり軸受45a、45cの配置を、上述した実施の形態の第9例の構造の場合とは異ならせている。即ち、本例の場合には、前記トルク伝達軸6dのうち、前記出力歯車8cが設置された部分よりも軸方向一端側ではなく、この出力歯車8cが設置された部分よりも軸方向中央寄り部分を、前記転がり軸受45cにより支持している。これにより、前記入力歯車44を軸方向両側から挟む様に、前記両転がり軸受45a、45cを配置している。尚、前記入力歯車44及び前記出力歯車8cとしては、平歯車、はすば歯車、かさ歯車又はハイポイドギヤを採用できる。

以上の様に、前記トルク伝達軸6dを回転自在に支持する為の支持構造が異なると共に、本例の構造では案内面と被案内面とを設ける構造(両持ち梁式の支持構造)を採用していない点を除き、上述した実施の形態の第9例の場合と同様である。

本発明の実施の形態の第11例に就いて、図17を参照しつつ説明する。本例の場合には、上述した実施の形態の第10例の構造と同様に、トルク伝達軸6dにトルクを入力する為の入力歯車44を、このトルク伝達軸6dの軸方向中間部に、このトルク伝達軸6dと一体又は別体に設けると共に、このトルク伝達軸6dからトルクを出力する為の出力歯車8cを、このトルク伝達軸6dの軸方向一端寄り部分に、このトルク伝達軸6dと一体又は別体に設けている。そして、特に本例の場合には、この様なトルク伝達軸6dをハウジングに対して回転自在に支持する為に、3個の転がり軸受45a、45c、45dを使用している。即ち、本例の場合には、前記実施の形態の第10例の構造と同様の位置を回転自在に支持する2個の転がり軸受45a、45cに加えて、前記トルク伝達軸6dのうち、前記入力歯車44が設置された部分の軸方向一端側に隣接した部分を、前記転がり軸受45dにより支持している。

その他の構成及び作用効果に就いては、上述した実施の形態の第10例の場合と同様である。

本発明の実施の形態の第12例に就いて、図18を参照しつつ説明する。本例は、前述した実施の形態の第9例の変形例である。即ち、この第9例の場合には、トルク伝達軸6cの軸方向中間部に入力歯車44を設けていたのに対し、本例の場合には、トルク伝達軸6cの軸方向中間部に、ベルト式の入力プーリ46を固設している。又、この様なトルク伝達軸6cの軸方向両端部を、図示しないハウジングに対して、1対の転がり軸受45a、45bにより回転自在に支持している。そして、図示しないハウジングに対し1対の転がり軸受47a、47bにより回転自在に支持され、前記トルク伝達軸6cと平行に配置された中間軸48の軸方向中間部に固定された出力プーリ49と、前記入力プーリ46との間に、ベルト50を掛け渡している。

以上の様に、トルクを入力する為の入力部の構造が異なる以外の構造及び得られる作用効果に就いては、前記実施の形態の第9例の場合と同様である。

尚、前記各プーリ46、49は、ベルト式無段変速機を構成するプーリとする事もできる。

2 エンコーダ

3 センサ

4 ハーネス

5、5a トルク測定装置付回転伝達装置

6、6a、6b、6c、6d トルク伝達軸

7 転がり軸受

8、8a、8b、8c 出力歯車

9、9a、9b 内軸

10、10a 第一エンコーダ

11 第二エンコーダ

12、12a センサユニット

13 スプライン部

14、14a 支持環

15 支持環

16 エンコーダ本体

17 エンコーダ本体

18 第一被検出部

19 第二被検出部

20、20a ホルダ

21 第一センサ

22 第二センサ

23 ハーネス

24 エンコーダ

25 支持環

26 エンコーダ本体

27 第一被検出部

28 第二被検出部

29 トルク検出用スリーブ

30 トルク検出用凹凸部材

31 トルク検出用凹凸部

32 大径筒部

33 小径筒部

34 コイルセンサユニット

35 窓孔

36 支持部材

37 検出本体

38 コイルボビン

39 ヨーク部材

40 転がり軸受

41 大径部

42 案内面

43、43a 被案内面

44 入力歯車

45a、45b、45c、45d 転がり軸受

46 入力プーリ

47a、47b 転がり軸受

48 中間軸

49 出力プーリ

50 ベルト

51 ブッシュ

Claims (2)

- 使用時にトルクを伝達する中空状のトルク伝達軸と、

前記トルク伝達軸の内径側に配置され、軸方向一端側部分を、前記トルク伝達軸の軸方向一端側部分に直接又は間接的に相対回転不能に連結した内軸と、

前記トルク伝達軸の軸方向他端側部分を回転自在に支持した転がり軸受と、

それぞれの特性を円周方向に関して変化させた第一被検出部と第二被検出部とを互いに隣接する状態で有し、使用時に前記トルク伝達軸と同期して回転する部分に支持された特性変化部材と、

前記第一、第二両被検出部にその検出部を対向させた状態で使用時にも回転しない部分に支持され、これら第一、第二両被検出部のうち、前記検出部を対向させた部分同士の円周方向の位相変化を検出可能なセンサ装置とを備え、

前記特性変化部材が、互いに別体である、前記第一被検出部を有する第一特性変化部材と、前記第二被検出部を有する第二特性変化部材とを備えており、このうちの第一特性変化部材が、前記トルク伝達軸に外嵌された前記転がり軸受を構成する内輪に取り付けられており、前記第二特性変化部材が、前記内軸の軸方向他端側部分に取り付けられている、

トルク測定装置付回転伝達装置。 - 前記内軸の軸方向中間部外周面が、前記トルク伝達軸の内周面によって案内支持されている、請求項1に記載したトルク測定装置付回転伝達装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014130335A JP6361316B2 (ja) | 2014-02-20 | 2014-06-25 | トルク測定装置付回転伝達装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014030525 | 2014-02-20 | ||

| JP2014030525 | 2014-02-20 | ||

| JP2014130335A JP6361316B2 (ja) | 2014-02-20 | 2014-06-25 | トルク測定装置付回転伝達装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015172563A JP2015172563A (ja) | 2015-10-01 |

| JP2015172563A5 JP2015172563A5 (ja) | 2017-07-27 |

| JP6361316B2 true JP6361316B2 (ja) | 2018-07-25 |

Family

ID=54259977

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014130335A Active JP6361316B2 (ja) | 2014-02-20 | 2014-06-25 | トルク測定装置付回転伝達装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6361316B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017166946A (ja) * | 2016-03-16 | 2017-09-21 | 日本精工株式会社 | トルク測定装置付回転伝達装置 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101776824B1 (ko) * | 2015-12-09 | 2017-09-08 | 현대자동차주식회사 | 내부식성이 향상된 인히비터 스위치 |

| JP6604857B2 (ja) * | 2016-01-18 | 2019-11-13 | 株式会社スカイワークス | トルクセンサ、トルクセンサユニットおよび貫入試験機 |

| CN110114649A (zh) | 2016-12-27 | 2019-08-09 | 爱信艾达株式会社 | 扭矩检测装置 |

| JP2019200119A (ja) * | 2018-05-16 | 2019-11-21 | 株式会社東海理化電機製作所 | 磁場検出装置 |

| KR102083112B1 (ko) * | 2019-01-21 | 2020-04-23 | 강병의 | 저소음 및 저진동 타입 토크컨버터용 토크 검사장치 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0718767B2 (ja) * | 1986-10-15 | 1995-03-06 | 日産自動車株式会社 | トルク検出器 |

| JP6083333B2 (ja) * | 2012-06-29 | 2017-02-22 | 日本精工株式会社 | トルク測定装置付回転伝達装置 |

-

2014

- 2014-06-25 JP JP2014130335A patent/JP6361316B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017166946A (ja) * | 2016-03-16 | 2017-09-21 | 日本精工株式会社 | トルク測定装置付回転伝達装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015172563A (ja) | 2015-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6361316B2 (ja) | トルク測定装置付回転伝達装置 | |

| WO2014207953A1 (ja) | 回転伝達装置 | |

| JP6083333B2 (ja) | トルク測定装置付回転伝達装置 | |

| US9625332B2 (en) | Torque measurement device-equipped rotation transmission apparatus | |

| JP6500649B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6375767B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6550965B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6554938B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6658147B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6682931B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6221992B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6241290B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6075270B2 (ja) | トルク測定装置付回転伝達装置 | |

| EP3043162B1 (en) | Torque measurement device-equipped rotation transmission apparatus | |

| JP6557961B2 (ja) | 回転装置 | |

| JP6179350B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP2015090313A (ja) | トルク測定装置付回転伝達装置 | |

| JP6075266B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP6561598B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP7040691B1 (ja) | トルク測定装置 | |

| JP2015090291A (ja) | トルク測定装置付回転伝達装置 | |

| JP2016136117A (ja) | トルク測定装置 | |

| JP2015075414A (ja) | トルク測定装置付回転伝達装置 | |

| JP6520059B2 (ja) | トルク測定装置付回転伝達装置 | |

| JP2019020287A (ja) | トルク測定装置付回転伝達装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170613 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170613 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180322 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180327 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180516 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180529 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180611 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6361316 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |