JP6350488B2 - 鋳造品の製造方法 - Google Patents

鋳造品の製造方法 Download PDFInfo

- Publication number

- JP6350488B2 JP6350488B2 JP2015221287A JP2015221287A JP6350488B2 JP 6350488 B2 JP6350488 B2 JP 6350488B2 JP 2015221287 A JP2015221287 A JP 2015221287A JP 2015221287 A JP2015221287 A JP 2015221287A JP 6350488 B2 JP6350488 B2 JP 6350488B2

- Authority

- JP

- Japan

- Prior art keywords

- core

- cavity

- mold

- cast

- casting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005266 casting Methods 0.000 title claims description 53

- 238000004519 manufacturing process Methods 0.000 title claims description 31

- 230000003014 reinforcing effect Effects 0.000 claims description 65

- 229910052751 metal Inorganic materials 0.000 claims description 49

- 239000002184 metal Substances 0.000 claims description 49

- 238000000034 method Methods 0.000 claims description 17

- 238000007599 discharging Methods 0.000 claims description 4

- 230000000149 penetrating effect Effects 0.000 claims description 2

- 230000005540 biological transmission Effects 0.000 description 9

- 239000000463 material Substances 0.000 description 6

- 230000002093 peripheral effect Effects 0.000 description 6

- 230000002787 reinforcement Effects 0.000 description 5

- 238000007711 solidification Methods 0.000 description 4

- 230000008023 solidification Effects 0.000 description 4

- 229910000838 Al alloy Inorganic materials 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000000465 moulding Methods 0.000 description 3

- 238000007872 degassing Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Cylinder Crankcases Of Internal Combustion Engines (AREA)

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Description

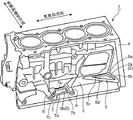

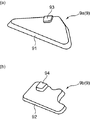

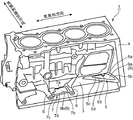

特に、鋳抜きピン或いは鋳抜き型では孔部を形成することが難しい板状の補強壁部であっても、その補強壁部に、鋳造で得られた中子の除去によって孔部を容易に形成することができる。さらに、孔部を形成することにより、補強壁部を軽量化することができる。

本実施形態によれば、シリンダブロック1を鋳型装置8から取り出した後に当該シリンダブロック1から中子9を除去することで、軽量化を目的とする開口部2が形成されるため、開口部2がアンダーカットとなっている場合であっても、崩壊性の中子を用いることなく、開口部2を容易に形成することができる。さらに、鋳造された中子9を用いて開口部2が形成されるため、中子9の強度が高い。従って、鋳型装置8内に溶湯が高速で射出される場合であっても中子9が破損することがなく、シリンダブロック1を適切に製造することができる。しかも、鋳型装置8でシリンダブロック1を鋳造すると同時に、当該鋳型装置8により、次回以降のシリンダブロック1の鋳造で使用される中子9をシリンダブロック1と同一材料で製造することができるため、シリンダブロック1と中子9とを容易かつ効率よく製造することができる。

2 開口部(孔部)

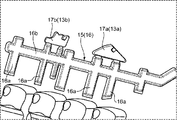

5 固定壁補強用リブ(補強壁部)

7 取付ボス補強用リブ(補強壁部)

8 鋳型装置(鋳型)

9 中子

9a 固定壁用中子

9b 取付ボス用中子

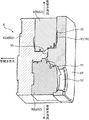

10 第1キャビティ

11 湯道部

13 第2キャビティ

14 ガス抜き弁装置

16 ガス抜き通路

Claims (4)

- 孔部を有する鋳造品の製造方法であって、

前記鋳造品を鋳造する第1キャビティと、前記孔部を形成するための中子を鋳造する第2キャビティとを有する鋳型を用いて、前記第1キャビティにより1番目の鋳造品である第1鋳造品を鋳造するとともに前記第2キャビティにより1番目の中子である第1中子を鋳造し、前記鋳型から前記第1鋳造品および前記第1中子を取り出す第1工程と、

前記第1工程で鋳造された前記第1中子を前記第1キャビティ内の所定箇所に配置した後に、前記第1キャビティにより2番目の鋳造品である第2鋳造品を鋳造するとともに前記第2キャビティにより2番目の中子である第2中子を鋳造し、前記鋳型から前記第2鋳造品および前記第2中子を取り出し、前記第2鋳造品から前記第1中子を除去することにより、孔部を有する鋳造品を製造する第2工程とを含み、

前記鋳造品は、エンジンのシリンダブロックであってその側面に厚み方向に貫通する貫通孔を有する板状の補強用リブが一体に形成されるものであり、

前記鋳型として、前記第1キャビティに前記補強用リブを形成するための補強壁部成形領域が形成された鋳型を用い、

前記第2工程以降の工程では、前記補強壁部成形領域内に、前記第2キャビティにより鋳造された中子を配置することを特徴とする、鋳造品の製造方法。 - n番目(nは2以上の整数であって、2を初期値とする)の中子である第n中子を前記第1キャビティ内の所定箇所に配置した後に、前記第1キャビティにより第(n+1)番目の鋳造品である第(n+1)鋳造品を鋳造するとともに前記第2キャビティにより第(n+1)番目の中子である第(n+1)中子を鋳造し、前記鋳型から前記第(n+1)鋳造品および前記第(n+1)中子を取り出し、前記第(n+1)鋳造品から前記第n中子を除去することにより、孔部を有する鋳造品を製造する工程をさらに含み、nを初期値から順次繰り上げつつ当該工程を繰り返すことを特徴とする、請求項1に記載の鋳造品の製造方法。

- 前記鋳型として、前記第1キャビティに溶湯を供給する湯道部と、前記第1キャビティよりも溶湯流れ方向の下流側に設けられる通路であって、当該通路に溶湯が流入する前に前記第1キャビティ内のガスを排出するガス抜き通路とを有し、前記ガス抜き通路の中途部と前記第2キャビティとが連通する鋳型を用いることを特徴とする、請求項1又は2に記載の鋳造品の製造方法。

- 前記鋳型は、前記ガス抜き通路に、互いに間隔を隔てて配置される1対のガス抜き弁装置を有し、前記一対のガス抜き弁装置の間に前記第2キャビティが設けられているものであることを特徴とする、請求項3に記載の鋳造品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015221287A JP6350488B2 (ja) | 2015-11-11 | 2015-11-11 | 鋳造品の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015221287A JP6350488B2 (ja) | 2015-11-11 | 2015-11-11 | 鋳造品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017087268A JP2017087268A (ja) | 2017-05-25 |

| JP6350488B2 true JP6350488B2 (ja) | 2018-07-04 |

Family

ID=58769916

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015221287A Expired - Fee Related JP6350488B2 (ja) | 2015-11-11 | 2015-11-11 | 鋳造品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6350488B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7621040B2 (ja) | 2021-02-12 | 2025-01-24 | 株式会社アーレスティ | 鋳造品の製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6362246U (ja) * | 1986-10-06 | 1988-04-25 | ||

| JPH02142662A (ja) * | 1988-11-24 | 1990-05-31 | Sky Alum Co Ltd | 中子を用いた金属の鋳造方法および金属製中空中子 |

| JPH0475748A (ja) * | 1990-07-13 | 1992-03-10 | Japan Casting & Forging Corp | 筒状鋳物の鋳造鋳型およびその鋳造法 |

| JPH04153549A (ja) * | 1990-10-15 | 1992-05-27 | Mazda Motor Corp | シリンダブロック及びその製造方法 |

| JP3180233B2 (ja) * | 1992-07-23 | 2001-06-25 | 根本 賢 | 特殊中子を用いて鋳造した鋳造品 |

| JP2001205642A (ja) * | 2000-01-25 | 2001-07-31 | Ngk Insulators Ltd | 金属製中子の成形方法および成形用金型 |

-

2015

- 2015-11-11 JP JP2015221287A patent/JP6350488B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017087268A (ja) | 2017-05-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5026806B2 (ja) | ダイカスト鋳造用金型 | |

| CN104936721A (zh) | 具有冒口的功能性连接的、用于制造铸件,特别是气缸体和气缸盖的方法和铸模 | |

| JP6350488B2 (ja) | 鋳造品の製造方法 | |

| JP5319945B2 (ja) | 一部に消失模型を有する模型およびそれを用いる鋳造方法 | |

| JP5663800B1 (ja) | 迅速な凝固が可能な湯道及び鋳造方法 | |

| JP6324133B2 (ja) | アルミダイカスト工法及びダイカスト鋳放し製品 | |

| JP6075533B2 (ja) | 成型装置 | |

| CN100513011C (zh) | 压铸模具以及其中使用的改进的排出结构 | |

| KR102750540B1 (ko) | 다이 캐스팅용 진공 시스템 | |

| JP2009022957A (ja) | 鋳造金型の製造方法 | |

| CN108621377A (zh) | 注塑模具、电子设备壳体及其加工方法 | |

| JP4273963B2 (ja) | ダイカスト用金型およびダイカスト鋳造方法 | |

| JP5076778B2 (ja) | 真空ダイカスト用金型および真空ダイカスト法 | |

| JP2013031872A (ja) | 鋳造用金型装置 | |

| JP2009269050A (ja) | ダイカスト金型 | |

| US20080105398A1 (en) | Article For Multiple Core Stacking And Method Thereof | |

| CA3019176C (en) | System and method for manufacturing railcar coupler headcores | |

| CN218963954U (zh) | 汽车零部件砂型铸造模具 | |

| CN222754359U (zh) | 便于脱模的蜡模成型模具 | |

| CN115106485B (zh) | 一种用于砂型铸造薄壁结构的砂芯组件及模具 | |

| JP5726985B2 (ja) | 鋳造用金型 | |

| KR20130102818A (ko) | 런너형성부를 구비한 다이캐스팅금형장치 | |

| JP5026247B2 (ja) | 成形方法、成形材料用フィルタ及びフィルタ付型 | |

| JP5578122B2 (ja) | 鋳造装置及び鋳造方法 | |

| CN108246979B (zh) | 一种轴类铸件的铸造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170323 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180227 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180420 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180508 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180521 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6350488 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |