JP6289112B2 - 蒸留塔 - Google Patents

蒸留塔 Download PDFInfo

- Publication number

- JP6289112B2 JP6289112B2 JP2014006885A JP2014006885A JP6289112B2 JP 6289112 B2 JP6289112 B2 JP 6289112B2 JP 2014006885 A JP2014006885 A JP 2014006885A JP 2014006885 A JP2014006885 A JP 2014006885A JP 6289112 B2 JP6289112 B2 JP 6289112B2

- Authority

- JP

- Japan

- Prior art keywords

- tower

- column

- pressure

- liquid

- distillation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/14—Fractional distillation or use of a fractionation or rectification column

- B01D3/143—Fractional distillation or use of a fractionation or rectification column by two or more of a fractionation, separation or rectification step

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D1/00—Evaporating

- B01D1/28—Evaporating with vapour compression

- B01D1/284—Special features relating to the compressed vapour

- B01D1/2856—The compressed vapour is used for heating a reboiler or a heat exchanger outside an evaporator

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/007—Energy recuperation; Heat pumps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/14—Fractional distillation or use of a fractionation or rectification column

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02B—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO BUILDINGS, e.g. HOUSING, HOUSE APPLIANCES OR RELATED END-USER APPLICATIONS

- Y02B30/00—Energy efficient heating, ventilation or air conditioning [HVAC]

- Y02B30/52—Heat recovery pumps, i.e. heat pump based systems or units able to transfer the thermal energy from one area of the premises or part of the facilities to a different one, improving the overall efficiency

Description

第一の塔が濃縮部の一部を含む場合には濃縮部の残部および回収部の全部を含み、第一の塔が回収部の一部を含む場合には回収部の残部と濃縮部の全部を含む、第二の塔と

を有し、

第二の塔が内部熱交換型蒸留塔を構成する蒸留塔であって、

第二の塔が、

第二の塔に含まれる濃縮部の全部もしくは一部を含み、相対的に高圧で気液接触を行う高圧部;

第二の塔に含まれる回収部の全部もしくは一部を含み、相対的に低圧で気液接触を行う低圧部;

前記低圧部の塔頂部から排出される蒸気を前記高圧部の塔底部に導く、昇圧手段を備える蒸気用ライン;

前記高圧部の塔底部から排出される液を前記低圧部の塔頂部に導く液用ライン;および、

第二の塔に含まれる濃縮部から第二の塔に含まれる回収部に熱交換によって熱を移動させるよう構成された熱交換構造

を備える、蒸留塔。

以下、第二の塔にHIDiCを適用する場合について説明する。

第二の塔に含まれる濃縮部の全部もしくは一部を含み、相対的に高圧で気液接触を行う高圧部;

第二の塔に含まれる回収部の全部もしくは一部を含み、相対的に低圧で気液接触を行う低圧部;

前記低圧部の塔頂部から排出される蒸気を前記高圧部の塔底部に導く、昇圧手段を備える蒸気用ライン;

前記高圧部の塔底部から排出される液を前記低圧部の塔頂部に導く液用ライン;および、

第二の塔に含まれる濃縮部から第二の塔に含まれる回収部に熱交換によって熱を移動させるよう構成された熱交換構造

を備えることができる。

蒸留操作における「濃縮部」および「回収部」は、蒸留装置、特には連続蒸留装置に関して、古くから使用されている用語である。濃縮部は、単一の塔で構成される従来型の蒸留塔における原料供給位置よりも上の部分に相当する。回収部は、従来型の蒸留塔における原料供給位置よりも下の部分に相当する。つまり、濃縮部は、原料中の分離対象となる軽質留分の濃度を高くしていく部分であり、回収部は重質留分の濃度を高くしていく部分である。

従来型の蒸留塔では、塔の下部(回収部)から上部(濃縮部)へと蒸気が上昇する。HIDiCを構成する第二の塔では、基本的には回収部と濃縮部とが分離(区画)されているため、この蒸気の流れを実現するために、このラインを設ける。

従来型の蒸留塔では、塔の上部(濃縮部)から下部(回収部)へと液が下降する。HIDiCを構成する第二の塔では、基本的には回収部と濃縮部とが分離(区画)されているため、この液の流れを実現するために、このラインを設ける。この流れを「中間還流」と呼ぶことがあり、このラインを「中間還流ライン」と呼ぶことがある。

第二の塔は、第二の塔に含まれる濃縮部から第二の塔に含まれる回収部に熱交換によって熱を移動させるよう構成された熱交換構造を含む。なお、本明細書において、特に断りのない限り、熱交換という用語は、より正確には間接熱交換を意味する。

a)第二の塔に含まれる濃縮部(典型的には高圧部に含まれる濃縮部)に設けられた熱交換器と、第二の塔に含まれる回収部(典型的には低圧部に含まれる回収部)から液を抜き出してこの熱交換器を経由してこの回収部に戻すライン、

b)第二の塔に含まれる回収部(典型的には低圧部に含まれる回収部)に設けられた熱交換器と、第二の塔に含まれる濃縮部(典型的には高圧部に含まれる濃縮部)から蒸気を抜き出してこの熱交換器を経由してこの濃縮部に戻すライン、

あるいは、高圧部の外部かつ低圧部の外部(典型的には高圧塔の外部かつ低圧塔の外部)に熱交換器を設け、第二の塔に含まれる回収部(典型的には低圧部に含まれる回収部)から液を抜き出してこの熱交換器を経由してこの回収部に戻すとともに、第二の塔に含まれる濃縮部(典型的には高圧部に含まれる濃縮部)から蒸気を抜き出してこの熱交換器を経由してこの濃縮部に戻し、これら流体の間で熱交換を行う構造を採用することもできる。

以下、第二の塔にVRCを適用する場合について説明する。

リボイラーと、

第二の塔の塔頂部から排出される蒸気を前記リボイラーに熱源として供給する、昇圧手段を備えるラインと

を備えることができる。

図1に、本発明の蒸留塔の一形態(形態A)の概略構成を示す。この蒸留塔は、第一の塔A1と第二の塔A2を有する。第二の塔は、HIDiCを構成し、高圧部として高圧塔A3を有し、低圧部として低圧塔A4を有する。原料は低圧塔の塔頂部に供給される。したがって、図1に示した蒸留塔の濃縮部の一部が第一の塔に含まれ、残部が高圧塔に含まれる。また、図1に示した蒸留塔の回収部の全部が、低圧塔に含まれる。

高圧塔の塔頂部にコンデンサーおよび還流ラインを設けなくてもよく(図1)、あるいは設けてもよい。また、第一の塔の塔底部にリボイラーを設けなくてもよく(図1)、あるいは設けてもよい。いずれの場合も、高圧塔の塔頂部(すなわち第二の塔の塔頂部)から排出される蒸気は、場合によって(還流として)高圧塔に戻される部分を除いて、その全量が第一の塔の塔底部に供給される。また、第一の塔の塔底部から排出される液は、場合によって(リボイルされて)第一の塔に戻される部分を除いて、その全量が、高圧塔の塔頂部(すなわち第二の塔の塔頂部)に供給される。

図2に、本発明の蒸留塔の別の形態(形態B)の概略構成を示す。この蒸留塔は、第一の塔B1と第二の塔B2を有する。第二の塔は、HIDiCを構成し、高圧部として高圧塔B3を有し、低圧部として低圧塔B4を有する。原料は低圧塔の塔頂部に供給される。したがって、図2に示した蒸留塔の濃縮部の全部が高圧塔に含まれる。また、図2に示した蒸留塔の回収部の一部が低圧塔に含まれ、残部が第一の塔に含まれる。

図3に、本発明の蒸留塔のさらなる形態(形態C)の概略構成を示す。この蒸留塔は、第一の塔C1と第二の塔C2を有する。第二の塔は、VRCを構成する。原料は第二の塔の中間段に供給される。したがって、図3に示した蒸留塔の濃縮部の一部が第一の塔に含まれ、残部が第二の塔に含まれる。また図3に示した蒸留塔の回収部の全部が、第二の塔に含まれる。

図4に、本発明の蒸留塔のさらなる形態(形態D)の概略構成を示す。この蒸留塔は、第一の塔D1と第二の塔D2を有する。第二の塔は、VRCを構成する。原料は第二の塔の中間段に供給される。したがって、図4に示した蒸留塔の濃縮部の全部が第二の塔に含まれる。また図4に示した蒸留塔の回収部の一部が第二の塔に含まれ、残部が第一の塔に含まれる。

第一の塔の塔頂部に、コンデンサーおよび還流ラインを設けなくてもよく(図4)、あるいは設けてもよい。いずれの場合も、第一の塔の塔頂部から排出される蒸気は、場合によって(還流として)第一の塔に戻される部分を除き、その全量が第二の塔の塔底部に供給される。

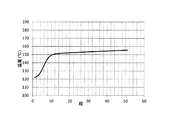

図5に、蒸留塔の温度プロファイルの例を示す。このグラフは、後に詳述する比較例1における蒸留塔の温度プロファイルを示している(ただし、比較例1と条件が若干異なる)。この蒸留塔は、単一の塔で構成される従来型の蒸留塔である。横軸は蒸留塔の段数(塔頂から段数を数えるものとする)、縦軸は塔内温度を示す。

以下、HIDiCに用いられる熱交換構造の例について詳細に説明する。

前述のaに記載したような熱交換構造、すなわち第二の塔に含まれる回収部から液を抜き出して熱交換器を経てその回収部に戻すよう構成される熱交換構造は、例えば次のような要素を含むことができる:

・第二の塔に含まれる濃縮部(濃縮部Xと称す)の或る段に配置された熱交換器;

・第二の塔に含まれる回収部(回収部Yと称す)の或る段に配置され、この段から一部の液を塔外部へ抜き出す液抜き部;

・液抜き部からの液をこの熱交換器へ導入する配管(第一の配管);および、

・第一の配管を経由してこの熱交換器へ導入された後にこの熱交換器より流出する流体を、回収部Yの液抜き部の直下の段へ導入する配管(第二の配管)。

前述のbに記載したような熱交換構造、すなわち第二の塔に含まれる濃縮部から蒸気を抜き出して熱交換器を経てその濃縮部に戻すよう構成される熱交換構造は、例えば次のような要素を含むことができる:

・第二の塔に含まれる回収部(回収部Y)の或る段に設けられ、上から流下してきた液を溜める液溜め部;

・前記液溜め部内に配置された熱交換器;

・第二の塔に含まれる濃縮部(濃縮部X)の内部に設けられた、上下の段を完全に仕切る仕切板;

・前記仕切板の下側の蒸気をこの熱交換器へ導入する配管(第三の配管);

・第三の配管を経由してこの熱交換器へ導入された後にこの熱交換器より流出する流体を、前記仕切板の上側へ導入する配管(第四の配管)。

パラキシレンにトルエンが混入した原料から、蒸留によってトルエンを分離して、パラキシレンを精製するパラキシレン精製塔について、熱物質収支をとった。本例では、従来型の蒸留塔を用いた。物質収支(原料、留出液、缶出液の流量および組成)を表1に示す。

比較例1と同様に、パラキシレン精製塔について熱物質収支をとった。ただし、本例では、従来型蒸留塔に替えて、HIDiCを用いた。物質収支は、比較例1と同様であり、表1に示すとおりである。

比較例1と同様に、パラキシレン精製塔について熱物質収支をとった。ただし、本例では従来型蒸留塔に替えて、本発明に従う、第一の塔および第二の塔を有する蒸留塔を用いた。第二の塔はHIDiCを構成する。本例の蒸留塔は、比較例1の従来型蒸留塔(総段数51段)と、総段数(第一の塔の段数と第二の塔の段数の合計)が同一となるような構成を有する。第一の塔の段数は、第一の塔における温度変化が、従来型蒸留塔における塔頂から塔底までの温度差のうちの約65%を有するように設定されており、第一の塔の段数が総段数の1/3以下となっている。物質収支は、比較例1と同様であり、表1に示すとおりである。

A2、B2、C2、D2:第二の塔

A3、B3:高圧塔

A4、B4:低圧塔

A6、B6、C6、D6:コンプレッサー

A8、B8:熱交換構造

A9、B9、C9、D9、D11:リボイラー

A12、B12、C10、D10:コンデンサー

C8、D8:減圧弁

1、4:液溜め用棚板

2:チューブバンドル型熱交換器

2a:下側チューブ部分

2b:上側チューブ部分

3:液溜め用トレイ

10、12、14:液

11、13、15:蒸気

21、22、23、24:配管

601:従来型蒸留塔

602:コンデンサー

603:ドラム

604、606:ポンプ

605:リボイラー

701、801:高圧塔

702、802:低圧塔

703、705、803、805:熱交換器

704、804:コンプレッサー

706、708、712、806、808、812、824、826:ポンプ

707、807、825:リボイラー

709、809、823:ドラム

710、810:熱交換器(チューブバンドル型)

711、811、822:コンデンサー

713、813:液溜め部

821:第一の塔

Claims (2)

- 濃縮部の一部または回収部の一部を含む第一の塔と、

第一の塔が濃縮部の一部を含む場合には濃縮部の残部および回収部の全部を含み、第一の塔が回収部の一部を含む場合には回収部の残部と濃縮部の全部を含む、第二の塔と

を有し、

第二の塔が内部熱交換型蒸留塔を構成する蒸留塔であって、

第二の塔が、

第二の塔に含まれる濃縮部の全部もしくは一部を含み、相対的に高圧で気液接触を行う高圧部;

第二の塔に含まれる回収部の全部もしくは一部を含み、相対的に低圧で気液接触を行う低圧部;

前記低圧部の塔頂部から排出される蒸気を前記高圧部の塔底部に導く、昇圧手段を備える蒸気用ライン;

前記高圧部の塔底部から排出される液を前記低圧部の塔頂部に導く液用ライン;および、

第二の塔に含まれる濃縮部から第二の塔に含まれる回収部に熱交換によって熱を移動させるよう構成された熱交換構造

を備える、蒸留塔。 - 第一の塔の段数が、蒸留塔の総段数の40%以下である請求項1記載の蒸留塔。

Priority Applications (11)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014006885A JP6289112B2 (ja) | 2014-01-17 | 2014-01-17 | 蒸留塔 |

| US14/593,299 US10016699B2 (en) | 2014-01-17 | 2015-01-09 | Distillation column |

| LTEP15150913.0T LT2896442T (lt) | 2014-01-17 | 2015-01-13 | Distiliacijos kolona su šilumos siurbliu |

| EP15150913.0A EP2896442B1 (en) | 2014-01-17 | 2015-01-13 | Distillation column with heat pump |

| HUE15150913A HUE057673T2 (hu) | 2014-01-17 | 2015-01-13 | Desztillációs oszlop hõszivattyúval |

| ES15150913T ES2903396T3 (es) | 2014-01-17 | 2015-01-13 | Columna de destilación con bomba de calor |

| PL15150913T PL2896442T3 (pl) | 2014-01-17 | 2015-01-13 | Kolumna destylacyjna z pompą ciepła |

| PT151509130T PT2896442T (pt) | 2014-01-17 | 2015-01-13 | Coluna de destilação com bomba de calor |

| TW104101138A TWI642468B (zh) | 2014-01-17 | 2015-01-14 | 蒸餾塔 |

| CN201510019653.9A CN104784958A (zh) | 2014-01-17 | 2015-01-15 | 蒸馏塔 |

| KR1020150008020A KR20150086198A (ko) | 2014-01-17 | 2015-01-16 | 증류탑 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014006885A JP6289112B2 (ja) | 2014-01-17 | 2014-01-17 | 蒸留塔 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015134321A JP2015134321A (ja) | 2015-07-27 |

| JP2015134321A5 JP2015134321A5 (ja) | 2015-09-03 |

| JP6289112B2 true JP6289112B2 (ja) | 2018-03-07 |

Family

ID=52633047

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014006885A Active JP6289112B2 (ja) | 2014-01-17 | 2014-01-17 | 蒸留塔 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US10016699B2 (ja) |

| EP (1) | EP2896442B1 (ja) |

| JP (1) | JP6289112B2 (ja) |

| KR (1) | KR20150086198A (ja) |

| CN (1) | CN104784958A (ja) |

| ES (1) | ES2903396T3 (ja) |

| HU (1) | HUE057673T2 (ja) |

| LT (1) | LT2896442T (ja) |

| PL (1) | PL2896442T3 (ja) |

| PT (1) | PT2896442T (ja) |

| TW (1) | TWI642468B (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6566876B2 (ja) * | 2016-01-26 | 2019-08-28 | 東洋エンジニアリング株式会社 | 内部熱交換型蒸留塔の熱交換量調節方法 |

| GB201604608D0 (en) * | 2016-03-18 | 2016-05-04 | Johnson Matthey Davy Technologies Ltd | Process |

| EP3473958B8 (de) * | 2017-10-18 | 2020-07-15 | Linde GmbH | Modellierung einer destillationskolonne bei betriebszustandsänderungen |

| JP6426251B1 (ja) * | 2017-10-30 | 2018-11-21 | 木村化工機株式会社 | 蒸留装置の省エネルギーシステム |

| US10960349B2 (en) | 2017-12-04 | 2021-03-30 | Cri, Ehf | System for separating gas |

| JP7086815B2 (ja) * | 2018-10-22 | 2022-06-20 | 木村化工機株式会社 | 蒸留装置の省エネルギーシステム |

| EP4277736A1 (en) | 2021-01-15 | 2023-11-22 | Cri Hf | Methanol synthesis reactor |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS454726Y1 (ja) | 1966-05-12 | 1970-03-05 | ||

| US4277268A (en) * | 1979-10-17 | 1981-07-07 | Conoco, Inc. | Heat pump fractionation process |

| EP0060357A1 (en) | 1981-03-18 | 1982-09-22 | Conoco Phillips Company | Heat pump fractionation process |

| JPS57209602A (en) * | 1981-06-22 | 1982-12-23 | Hidemasa Tsuruta | Vapor re-compression type distillation |

| JPS6055117B2 (ja) * | 1983-04-21 | 1985-12-03 | 新燃料油開発技術研究組合 | 無水エタノ−ルの製造方法および装置 |

| IT1194350B (it) | 1983-07-28 | 1988-09-14 | Snam Progetti | Procedimento per la produzione di butene-1 ad elevata purezza con basso consumo di energia |

| US4626321A (en) * | 1983-08-22 | 1986-12-02 | Trustees Of Dartmouth College | Distillation systems and methods |

| JPS60226837A (ja) * | 1983-12-01 | 1985-11-12 | Res Assoc Petroleum Alternat Dev<Rapad> | 無水エタノ−ルの製造装置および無水エタノ−ルの製造法 |

| JPH02184643A (ja) * | 1989-01-07 | 1990-07-19 | Tsusho Sangiyoushiyou Kiso Sangiyoukiyokuchiyou | 無水アルコールの製造方法 |

| JPH035431A (ja) * | 1989-06-02 | 1991-01-11 | Tsusho Sangiyoushiyou Kiso Sangiyoukiyokuchiyou | プロピレンによるアルコールの脱水方法 |

| JPH035432A (ja) * | 1989-06-02 | 1991-01-11 | Tsusho Sangiyoushiyou Kiso Sangiyoukiyokuchiyou | n―ブタンによるアルコールの脱水方法 |

| JP2816590B2 (ja) | 1990-04-19 | 1998-10-27 | ヤンマーディーゼル株式会社 | エンジン駆動形作業機 |

| US5435436A (en) | 1994-01-21 | 1995-07-25 | Manley; David B. | Thermomechanically integrated distillation of close-boiling light hydrocarbons |

| DE69529146T2 (de) | 1994-08-29 | 2003-11-13 | Kimura Chemical Plants Co | Destillationskolonne mit innerem wärmeaustausch |

| JP2694425B2 (ja) | 1994-08-29 | 1997-12-24 | 木村化工機株式会社 | 内部熱交換型蒸留塔 |

| US5682762A (en) | 1996-10-01 | 1997-11-04 | Air Products And Chemicals, Inc. | Process to produce high pressure nitrogen using a high pressure column and one or more lower pressure columns |

| JP3990202B2 (ja) | 2002-06-17 | 2007-10-10 | 木村化工機株式会社 | 内部熱交換型蒸留塔 |

| JP4519010B2 (ja) | 2005-06-20 | 2010-08-04 | 大陽日酸株式会社 | 空気分離装置 |

| DE102007004788A1 (de) | 2007-01-31 | 2008-08-07 | Bayer Technology Services Gmbh | Verfahren zur Destillation eines biologisch erzeugten Alkohols |

| US7982086B2 (en) | 2009-02-03 | 2011-07-19 | Catalytic Distillation Technologies | Deisobutenizer |

| JP4803470B2 (ja) | 2009-10-05 | 2011-10-26 | 独立行政法人産業技術総合研究所 | 熱交換型蒸留装置 |

| FR2959802B1 (fr) | 2010-05-10 | 2013-01-04 | Air Liquide | Procede et appareil de separation d'air par distillation cryogenique |

| US20120000244A1 (en) | 2010-06-30 | 2012-01-05 | Uop Llc | Heat pump distillation for <50% light component in feed |

| KR101767452B1 (ko) | 2010-07-05 | 2017-08-14 | 삼성디스플레이 주식회사 | 액정 표시 장치의 백라이트 유닛 |

| JP2012080525A (ja) | 2010-10-04 | 2012-04-19 | Toshiba Corp | 画像処理装置および画像処理方法 |

| US20120085126A1 (en) | 2010-10-06 | 2012-04-12 | Exxonmobil Research And Engineering Company | Low energy distillation system and method |

| JP5923367B2 (ja) | 2012-03-30 | 2016-05-24 | 東洋エンジニアリング株式会社 | 熱交換型蒸留装置 |

-

2014

- 2014-01-17 JP JP2014006885A patent/JP6289112B2/ja active Active

-

2015

- 2015-01-09 US US14/593,299 patent/US10016699B2/en active Active

- 2015-01-13 PL PL15150913T patent/PL2896442T3/pl unknown

- 2015-01-13 EP EP15150913.0A patent/EP2896442B1/en active Active

- 2015-01-13 HU HUE15150913A patent/HUE057673T2/hu unknown

- 2015-01-13 LT LTEP15150913.0T patent/LT2896442T/lt unknown

- 2015-01-13 ES ES15150913T patent/ES2903396T3/es active Active

- 2015-01-13 PT PT151509130T patent/PT2896442T/pt unknown

- 2015-01-14 TW TW104101138A patent/TWI642468B/zh active

- 2015-01-15 CN CN201510019653.9A patent/CN104784958A/zh active Pending

- 2015-01-16 KR KR1020150008020A patent/KR20150086198A/ko not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| ES2903396T3 (es) | 2022-04-01 |

| LT2896442T (lt) | 2022-02-10 |

| EP2896442B1 (en) | 2021-11-10 |

| TWI642468B (zh) | 2018-12-01 |

| JP2015134321A (ja) | 2015-07-27 |

| TW201544155A (zh) | 2015-12-01 |

| PL2896442T3 (pl) | 2022-03-28 |

| KR20150086198A (ko) | 2015-07-27 |

| US20150202547A1 (en) | 2015-07-23 |

| US10016699B2 (en) | 2018-07-10 |

| CN104784958A (zh) | 2015-07-22 |

| HUE057673T2 (hu) | 2022-05-28 |

| PT2896442T (pt) | 2022-01-21 |

| EP2896442A1 (en) | 2015-07-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6289112B2 (ja) | 蒸留塔 | |

| JP6140591B2 (ja) | 蒸留装置 | |

| JP4803470B2 (ja) | 熱交換型蒸留装置 | |

| JP5923367B2 (ja) | 熱交換型蒸留装置 | |

| JP6033050B2 (ja) | 芳香族炭化水素製造装置 | |

| JP6266876B2 (ja) | 蒸留装置とその制御方法 | |

| JP2015100724A5 (ja) | ||

| JP5923335B2 (ja) | 熱交換型蒸留装置 | |

| JP5956772B2 (ja) | 熱交換型蒸留装置 | |

| JP2015134321A5 (ja) | ||

| KR20110074743A (ko) | 고순도 탑저 생성물을 위한 개선된 열펌프 | |

| JP6566876B2 (ja) | 内部熱交換型蒸留塔の熱交換量調節方法 | |

| JP2007024489A (ja) | 液化天然ガスからの炭化水素の分離方法および装置 | |

| JP2015205248A (ja) | 蒸留装置 | |

| JP4790979B2 (ja) | 複数の凝縮器が設置されている空気分離装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150611 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161027 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170919 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20171109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180130 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180206 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6289112 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |