JP6251988B2 - 切削インサート - Google Patents

切削インサート Download PDFInfo

- Publication number

- JP6251988B2 JP6251988B2 JP2013125832A JP2013125832A JP6251988B2 JP 6251988 B2 JP6251988 B2 JP 6251988B2 JP 2013125832 A JP2013125832 A JP 2013125832A JP 2013125832 A JP2013125832 A JP 2013125832A JP 6251988 B2 JP6251988 B2 JP 6251988B2

- Authority

- JP

- Japan

- Prior art keywords

- polygonal

- insert

- cutting edge

- protrusion

- cutting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Cutting Tools, Boring Holders, And Turrets (AREA)

Description

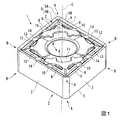

2 多角形面

3 側面

4 取付孔

5 切刃

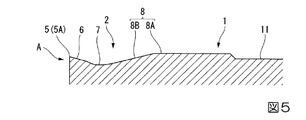

5A コーナ刃

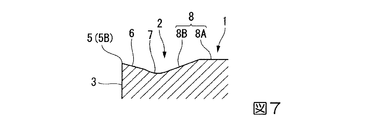

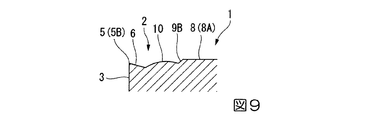

5B 主切刃

6 ポジすくい面

7 ブレーカ溝

8 突部

8A 突部8の頂面

8B 突部8の周面

9 凹部

9A 凹部9の底面

9B 凹部9の壁面

10 突起

A 鋭角コーナ部

B 鈍角コーナ部

C インサート中心線

Claims (4)

- 表裏の多角形面と、これらの多角形面の周りに配置される側面とを有する多角形板状のインサート本体を備え、

上記多角形面のそれぞれと上記側面との交差稜線部には切刃が形成され、

上記切刃は、上記インサート本体の表裏に位置する上記多角形面の少なくとも1つずつのコーナ部に配置されて該多角形面に対向するインサート厚さ方向から見た平面視に凸曲線状をなすコーナ刃と、このコーナ刃の少なくとも一端から延びる主切刃とを備え、

上記多角形面は互いに、一方の多角形面がすくい面とされたときに他方の多角形面が着座面とされる切削インサートであって、

上記多角形面にはそれぞれ、該多角形面から上記インサート厚さ方向に突出する突部と突起とが上記切刃と間隔をあけて形成されており、

上記突部は、上記多角形面のそれぞれにおいて、該多角形面の上記切刃よりも突出して上記インサート厚さ方向に垂直な1つの平面上に配置される頂面と、各多角形面から上記頂面に向かうに従い該多角形面の内側に向かうように傾斜する周面とを備え、

上記平面視において上記周面の上記主切刃に臨む部分には、該周面に交差して上記インサート厚さ方向を向く底面と、この底面から上記頂面に向かうに従い上記多角形面の内側に向かうように傾斜して該頂面に達する壁面とを備えた凹部が、上記平面視において上記主切刃に沿った方向に上記コーナ刃から間隔をあけて形成され、

この凹部の上記壁面は、上記主切刃に沿った方向において上記コーナ刃側から反対側に向けて、上記平面視に上記主切刃に対して上記多角形面の内側に凹むように凹曲した後に上記主切刃に近づくように形成されており、

上記突起は、上記壁面が上記主切刃に向けて近づくように延びる部分に形成され、表面が凸曲面状であって、上記多角形面のそれぞれにおいて、上記インサート厚さ方向への突出高さが上記突部の頂面より低く、上記切刃よりは高くされており、上記平面視において、上記主切刃に沿った方向に上記凹部に対して上記コーナ刃とは反対側に位置しているとともに、上記凹部よりも上記主切刃に隣接していることを特徴とする切削インサート。 - 上記突起は表面が凸球面状であって、上記平面視における上記突起の中心が上記凹部の底面よりも上記コーナ刃とは反対側に位置していることを特徴とする請求項1に記載の切削インサート。

- 上記突部の頂面は上記平面視において上記突起よりも上記コーナ刃とは反対側にまで延びており、このコーナ刃とは反対側における該頂面と上記主切刃との上記平面視における間隔が、上記突起よりも上記コーナ刃側における該頂面と上記主切刃との上記平面視における間隔よりも小さくされていることを特徴とする請求項1または請求項2に記載の切削インサート。

- 上記凹部の上記壁面が上記インサート厚さ方向に垂直な平面に対してなす傾斜角は、上記突部の上記周面が上記インサート厚さ方向に垂直な平面に対してなす傾斜角よりも大きくされていることを特徴とする請求項1から請求項3のうちいずれか一項に記載の切削インサート。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013125832A JP6251988B2 (ja) | 2013-06-14 | 2013-06-14 | 切削インサート |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013125832A JP6251988B2 (ja) | 2013-06-14 | 2013-06-14 | 切削インサート |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015000447A JP2015000447A (ja) | 2015-01-05 |

| JP6251988B2 true JP6251988B2 (ja) | 2017-12-27 |

Family

ID=52295289

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013125832A Active JP6251988B2 (ja) | 2013-06-14 | 2013-06-14 | 切削インサート |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6251988B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6861269B2 (ja) * | 2017-02-27 | 2021-04-21 | 京セラ株式会社 | 切削インサート、切削工具及び切削加工物の製造方法 |

| US10710167B2 (en) * | 2017-08-02 | 2020-07-14 | Iscar, Ltd. | Negative finish turning insert with chip forming arrangement |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4932280A (ja) * | 1972-07-22 | 1974-03-23 | ||

| JPH04115808A (ja) * | 1990-09-05 | 1992-04-16 | Dijet Ind Co Ltd | スローアウエイチップ |

| JP3812473B2 (ja) * | 2001-11-20 | 2006-08-23 | 三菱マテリアル株式会社 | スローアウェイチップ |

| JP5158490B2 (ja) * | 2008-03-06 | 2013-03-06 | 住友電工ハードメタル株式会社 | 刃先交換式切削チップ |

-

2013

- 2013-06-14 JP JP2013125832A patent/JP6251988B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015000447A (ja) | 2015-01-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5024483B2 (ja) | 切削インサート | |

| JP6287197B2 (ja) | ドリル用インサートおよび刃先交換式ドリル | |

| JP5158490B2 (ja) | 刃先交換式切削チップ | |

| JP5853613B2 (ja) | 切削インサート | |

| JP5895456B2 (ja) | 切削インサート | |

| JP6213460B2 (ja) | 切削インサート | |

| JPWO2010150696A1 (ja) | 切削用インサート | |

| CN102123807A (zh) | 切削刀片 | |

| JP2011115896A (ja) | 切削インサート | |

| JP2017124464A (ja) | 切削インサートおよび刃先交換式切削工具 | |

| CN105073316B (zh) | 钻头用刀片及刀头可更换式钻头 | |

| JP5589425B2 (ja) | 溝入れ・突っ切り加工用切削インサート | |

| JP7171605B2 (ja) | 前部および後部コンポーネントの切れ刃を備えた分割切れ刃を有する切削インサート | |

| JP6251988B2 (ja) | 切削インサート | |

| JP2015000446A (ja) | 切削インサート | |

| JP5365285B2 (ja) | 切削インサート | |

| JP4923569B2 (ja) | スローアウェイチップ | |

| JP5028757B2 (ja) | スローアウェイチップ | |

| JP7484355B2 (ja) | 切削インサート | |

| JP4127334B2 (ja) | スローアウェイチップ | |

| JP2008073827A (ja) | 切削インサート | |

| JP2007290057A (ja) | 超高圧焼結体切削工具 | |

| JP7473835B2 (ja) | 切削インサートおよび刃先交換式切削工具 | |

| JP2008302433A (ja) | 旋削用スローアウェイチップ | |

| JP7260747B2 (ja) | 切削インサート、刃先交換式ボールエンドミル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160331 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170127 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170131 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170327 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170829 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171017 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171031 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20171113 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6251988 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |