JP6244677B2 - 歯車加工シミュレーション装置 - Google Patents

歯車加工シミュレーション装置 Download PDFInfo

- Publication number

- JP6244677B2 JP6244677B2 JP2013120531A JP2013120531A JP6244677B2 JP 6244677 B2 JP6244677 B2 JP 6244677B2 JP 2013120531 A JP2013120531 A JP 2013120531A JP 2013120531 A JP2013120531 A JP 2013120531A JP 6244677 B2 JP6244677 B2 JP 6244677B2

- Authority

- JP

- Japan

- Prior art keywords

- vector

- workpiece

- cutting

- tool

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は、このような事情に鑑みてなされたものであり、特許文献1に記載されているような歯車加工に関してシミュレーションを行うことができる歯車加工シミュレーション装置を提供することを目的とする。

そして、当該歯車加工シミュレーション装置は、隣り合う2つの定義点P(i),P(i+1)間の領域ΔP(i,i+1)毎に、所定時間に、当該領域ΔP(i,i+1)が切込方向へ移動する切込ベクトルL(i)を算出する切込ベクトル算出手段と、前記切込ベクトルL(i)に基づいて、前記領域ΔP(i,i+1)によるすくい角α(i)を算出するすくい角算出手段と、前記すくい角α(i)に基づいて、前記領域ΔP(i,i+1)毎に前記領域ΔP(i,i+1)よる切削力FH(i)を算出することにより、前記被加工物または前記工具刃に生じる切削力を算出する切削力算出手段と、を備える。

さらに、歯車加工シミュレーション装置において、前記すくい角算出手段は、前記隣り合う2つの定義点P(i),P(i+1)を結ぶ定義点間ベクトルB(i)を算出し、前記領域ΔP(i,i+1)による前記切込ベクトルL(i)を含み、かつ、前記定義点間ベクトルB(i)に直交する平面G(i)を算出し、前記隣り合う2つの定義点P(i),P(i+1)を含む隣り合う3つ以上の定義点P(k)に基づいて、前記隣り合う2つの定義点P(i),P(i+1)の中点Pc(i,i+1)における刃面法線ベクトルN(i)を算出し、前記刃面法線ベクトルN(i)を前記平面G(i)に投影した場合の投影法線ベクトルNg(i)を算出し、前記平面G(i)において、前記切込ベクトルL(i)と前記投影法線ベクトルNg(i)とのなす角度である投影すくい角αg(i)を前記すくい角α(i)として算出する。

投影すくい角αg(i)をすくい角α(i)とみなすことにより、平面Gについての2次元切削モデルを適用した場合に、切削力F H (i)を確実に算出できる。

さらに、歯車加工シミュレーション装置において、前記切削力算出手段は、前記平面G(i)についての2次元切削モデルを適用すると共に、所定時間における前記被加工物の形状変化に基づいて算出された前記領域ΔP(i,i+1)による切込量d1(i)を用いて、前記領域ΔP(i,i+1)による切削力F H (i)を算出する。

平面G(i)についての2次元切削モデルを適用することで、切削力F H (i)を容易に算出できる。また、切削力F H (i)を算出するためには、切込量を把握する必要がある。そこで、所定時間における被加工物の形状変化に基づいて、各領域ΔP(i,i+1)の切込量d1(i)を算出する。従って、各領域ΔP(i,i+1)による切削力F H (i)を算出できる。

(請求項2)好ましくは、前記歯車加工シミュレーション装置は、それぞれの前記領域ΔP(i,i+1)による前記切削力FH(i)と前記切込ベクトルL(i)とに基づいて、前記被加工物に生じるトルクTwまたは前記加工用工具に生じるトルクTtを算出するトルク算出手段を備える。

これにより、隣り合う2つの定義点P(i),P(i+1)間の領域ΔP(i,i+1)に関する切込ベクトルL(i)、すくい角α(i)および切削力FH(i)を容易に算出できる。

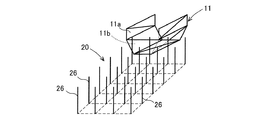

本発明の歯車加工シミュレーション装置の適用対象である歯車加工の基本動作について、図1および図2を参照して説明する。ここでは、被加工物20の内周面に歯車21を加工する場合を例に挙げる。ただし、被加工物20の外周面に歯車を加工する場合にも適用可能である。

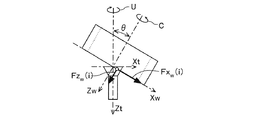

本実施形態の歯車加工方法を適用する装置は、例えば、5軸マシニングセンタを適用できる。すなわち、加工用工具10と被加工物20とを相互に直交する3軸方向に相対的に直進移動させ、加工用工具10および被加工物20をそれぞれ軸回りに回転させ(U軸回転、C軸回転)、かつ、加工用工具10の中心軸線Ztと被加工物20の中心軸線Zwとを傾斜させることができる装置を適用する。

本発明の実施形態に係る歯車加工シミュレーション装置100の概要について説明する。シミュレーション装置100は、工具刃11による切削力を算出すると共に、被加工物20に生じるトルクまたは加工用工具10に生じるトルクを算出する。

歯車加工シミュレーション装置100について説明する。図3に示すように、シミュレーション装置100は、定義点決定部110、切込ベクトル算出部120、すくい角算出部130、交点算出部140、除去長さ算出部150、最終加工位置抽出部160、切削力算出部170、および、トルク算出部180を備える。

すくい角算出処理については、図3における定義点決定部110,切込ベクトル算出部120,すくい角算出部130についての説明となる。

次に、2次元切削モデルについて、図10を参照して説明する。図10は、上述した平面G(i)における切削モデルを示す。図10において、加工用工具10の工具刃11によって、被加工物20が切削される。

上記2次元切削モデルにおいて、切込量d1(i)を得ることができれば、切削力FH(i)を得ることができる。直前における被加工物20の形状と、今回切削する際の被加工物20の形状とが分かれば、両者の差分により切込量d1(i)を得ることができる。以下に、図11〜図14を参照して、詳細に説明する。

次に、2次元切削モデルを用いて、各領域ΔP(i,i+1)による切削力FH(i)の算出、トルクの算出について説明する。

次に、上述したシミュレーション装置100により算出されるトルクTw,Ttと、実際の機械において計測した各軸のトルクとを比較した。図19には、被加工物20に生じるトルクTwを示し、図20には、加工用工具10に生じるトルクTtを示す。

次に、切削力FH(i)のシミュレーション結果について、図21〜図24を参照して説明する。上記の通り、各領域ΔP(i,i+1)による切削力FH(i)を算出できる。そこで、工具刃11がどの状態のときに、どのような切削力FH(i)を生じさせているかをシミュレートした。

Claims (3)

- 被加工物の中心軸線と外周に複数の工具刃を有する加工用工具の中心軸線とを傾斜しかつねじれた状態とし、

被加工物の中心軸線回りへの前記被加工物の回転と前記加工用工具の中心軸線回りへの前記加工用工具の回転とを同期させながら、

前記加工用工具を前記被加工物に対して前記被加工物の中心軸線に向かって直進させることで、前記被加工物に歯車を加工する歯車加工のシミュレーション装置であって、

それぞれの工具刃における端面と側面との境界線を複数の定義点P(k)(ただし、k=1〜n)により規定し、

隣り合う2つの定義点P(i),P(i+1)間の領域ΔP(i,i+1)毎に、所定時間に、当該領域ΔP(i,i+1)が切込方向へ移動する切込ベクトルL(i)を算出する切込ベクトル算出手段と、

前記切込ベクトルL(i)に基づいて、前記領域ΔP(i,i+1)によるすくい角α(i)を算出するすくい角算出手段と、

前記すくい角α(i)に基づいて、前記領域ΔP(i,i+1)毎に前記領域ΔP(i,i+1)よる切削力FH(i)を算出する切削力算出手段と、

を備え、

前記すくい角算出手段は、

前記隣り合う2つの定義点P(i),P(i+1)を結ぶ定義点間ベクトルB(i)を算出し、

前記領域ΔP(i,i+1)による前記切込ベクトルL(i)を含み、かつ、前記定義点間ベクトルB(i)に直交する平面G(i)を算出し、

前記隣り合う2つの定義点P(i),P(i+1)を含む隣り合う3つ以上の定義点P(k)に基づいて、前記隣り合う2つの定義点P(i),P(i+1)の中点Pc(i,i+1)における刃面法線ベクトルN(i)を算出し、

前記刃面法線ベクトルN(i)を前記平面G(i)に投影した場合の投影法線ベクトルNg(i)を算出し、

前記平面G(i)において、前記切込ベクトルL(i)と前記投影法線ベクトルNg(i)とのなす角度である投影すくい角αg(i)を前記すくい角α(i)として算出し、

前記切削力算出手段は、前記平面G(i)についての2次元切削モデルを適用すると共に、所定時間における前記被加工物の形状変化に基づいて算出された前記領域ΔP(i,i+1)による切込量d1(i)を用いて、前記領域ΔP(i,i+1)による切削力F H (i)を算出する、歯車加工シミュレーション装置。 - 前記歯車加工シミュレーション装置は、

それぞれの前記領域ΔP(i,i+1)による前記切削力FH(i)と前記切込ベクトルL(i)とに基づいて、前記被加工物に生じるトルクTwまたは前記加工用工具に生じるトルクTtを算出するトルク算出手段を備える、請求項1の歯車加工シミュレーション装置。 - 前記切込ベクトル算出手段は、所定時間に前記隣り合う2つの定義点P(i),P(i+1)の中点Pc(i,i+1)が切込方向へ移動するベクトルLc(i)を前記切込ベクトルL(i)として算出する、請求項1または2の歯車加工シミュレーション装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013120531A JP6244677B2 (ja) | 2013-06-07 | 2013-06-07 | 歯車加工シミュレーション装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013120531A JP6244677B2 (ja) | 2013-06-07 | 2013-06-07 | 歯車加工シミュレーション装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014237185A JP2014237185A (ja) | 2014-12-18 |

| JP2014237185A5 JP2014237185A5 (ja) | 2016-10-13 |

| JP6244677B2 true JP6244677B2 (ja) | 2017-12-13 |

Family

ID=52134818

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013120531A Active JP6244677B2 (ja) | 2013-06-07 | 2013-06-07 | 歯車加工シミュレーション装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6244677B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6746940B2 (ja) * | 2016-02-16 | 2020-08-26 | 株式会社ジェイテクト | 歯車の歯形のシミュレーション装置及び方法並びに加工用工具の刃面のシミュレーション装置及び方法 |

| JP6693290B2 (ja) * | 2016-06-20 | 2020-05-13 | 株式会社ジェイテクト | 歯切り工具、砥石車、歯切り工具の設計方法、砥石車の設計方法及び工作機械 |

| JP2018122425A (ja) | 2017-02-03 | 2018-08-09 | 株式会社ジェイテクト | 歯切り工具の加工装置、加工方法、工具形状シミュレーション装置及び工具形状シミュレーション方法 |

| JP6673260B2 (ja) | 2017-02-24 | 2020-03-25 | トヨタ自動車株式会社 | 歯車部材およびその製造方法 |

| CH714443B1 (de) * | 2017-12-15 | 2020-10-15 | Reishauer Ag | Verfahren und Vorrichtung zur Vermessung eines Wälzbearbeitungswerkzeugs. |

| JP6973044B2 (ja) * | 2017-12-26 | 2021-11-24 | 株式会社ジェイテクト | 歯車加工シミュレーション装置 |

| JP7177669B2 (ja) * | 2018-11-16 | 2022-11-24 | 株式会社小松製作所 | 解析装置、解析方法及び加工システム |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0825182A (ja) * | 1994-07-13 | 1996-01-30 | Hitachi Ltd | 切削状態表示装置 |

| EP2537615B1 (de) * | 2011-06-21 | 2014-11-26 | Klingelnberg AG | Robustes Verfahren zum Wälzschälen |

| JP5804367B2 (ja) * | 2011-09-01 | 2015-11-04 | 広島県 | 加工誤差予測方法、加工誤差予測装置、工具経路修正方法及び工具経路修正装置 |

-

2013

- 2013-06-07 JP JP2013120531A patent/JP6244677B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014237185A (ja) | 2014-12-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6244677B2 (ja) | 歯車加工シミュレーション装置 | |

| JP6583708B2 (ja) | 切削力適応制御方法及び切削力適応制御システム | |

| JP5406105B2 (ja) | 工作機械におけるツール制御用の制御データの生成方法および生成装置 | |

| JP5309288B2 (ja) | 加工誤差予測のためのコンピュータプログラム、加工誤差予測装置およびその予測結果に基づいて工具経路を修正する装置 | |

| JP6150806B2 (ja) | かさ歯車を面取りするための方法 | |

| JP5028611B2 (ja) | 加工表面に形成される表面模様配列を制御する方法、cad/cam、および、数値制御工作機械 | |

| JP2015074078A (ja) | 切削条件設定方法及びそれを実行させるプログラム | |

| CN107081488A (zh) | 齿轮的齿形和加工用工具的刃面的模拟装置、以及方法 | |

| JP2014237185A5 (ja) | ||

| Ren et al. | Parametric modeling of uncut chip geometry for predicting crater wear in gear skiving | |

| CN110362033A (zh) | 机床的控制装置 | |

| JP2007264746A (ja) | 回転体加工中心算出方法、回転体加工中心算出プログラム、および回転体加工中心算出装置 | |

| JP2007185760A (ja) | ハイポイドギヤの加工機設定装置 | |

| JP6643087B2 (ja) | スパイラルベベルギヤまたはハイポイドギヤの製造方法 | |

| JP6611319B2 (ja) | 切削負荷予測方法、切削負荷予測システム、及び切削負荷予測プログラム及び記憶媒体 | |

| JP6973044B2 (ja) | 歯車加工シミュレーション装置 | |

| WO2012073374A1 (ja) | 総形溝の端面バリ除去方法及び面取り用総形回転切削工具 | |

| JP6295040B2 (ja) | シミュレーション装置及びシミュレーション方法並びに2軸切削加工機 | |

| JP4517156B2 (ja) | フライス加工における切削加工面の凹凸形状の算出方法及び凹凸形状の加工制御方法 | |

| CN114004112A (zh) | 一种椭圆超声振动辅助铣削切削力预测方法 | |

| JP2009083005A (ja) | 回転体加工中心算出方法、回転体加工中心算出プログラム、および回転体加工中心算出装置、ならびに切削加工システム | |

| TWI503192B (zh) | 球頭立銑刀之等高輪廓切削加工特性的決定方法 | |

| CN114083033B (zh) | 叶片榫头倒圆方法 | |

| JP4608285B2 (ja) | 回転切削工具を用いた切削方法 | |

| JP2020069622A (ja) | 歯車加工シミュレーション装置及び加工用工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160520 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160824 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170309 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170404 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170531 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171017 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20171030 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6244677 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |