JP6131833B2 - Ti脱酸鋼の連続鋳造方法 - Google Patents

Ti脱酸鋼の連続鋳造方法 Download PDFInfo

- Publication number

- JP6131833B2 JP6131833B2 JP2013231924A JP2013231924A JP6131833B2 JP 6131833 B2 JP6131833 B2 JP 6131833B2 JP 2013231924 A JP2013231924 A JP 2013231924A JP 2013231924 A JP2013231924 A JP 2013231924A JP 6131833 B2 JP6131833 B2 JP 6131833B2

- Authority

- JP

- Japan

- Prior art keywords

- slab

- steel

- content

- cooling

- temperature

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Continuous Casting (AREA)

- Treatment Of Steel In Its Molten State (AREA)

Description

(2)この表面割れは、鋳片の幅方向全体に発生することもあるが、鋳片のコーナーまたはコーナーから200mm以内の部分に発生することが多い。

(3)Ti脱酸鋼を対象として引張試験を行い、破断により形成された破面モードを調査すると、鋼種または温度履歴により、破面モードが異なる。粒界とは無関係に破断する場合と、粒界脆化により破面に粒界が明瞭に認められるように破断する場合とがあり、割れ感受性が高い条件では粒界脆化となる。

(4)鋳片の二次冷却を鋳型直下の垂直な領域で行い、二次冷却を、鋳片が鋳型を出た直後から鋳片に冷却水を吹き付け、鋳片の全幅にわたり表皮下3mmの深さ位置において、3〜20℃/sの冷却速度で、A3変態温度以下の温度まで冷却する領域と、鋳片の全幅にわたり表皮下3mmの深さ位置において、A3変態温度以下の温度で20〜100s保持する領域と、鋳片のコーナーから50〜300mm以内の範囲には冷却水を吹き付けないで鋳片のコーナーを復熱させるとともに、それ以外の範囲は冷却水を吹き付けて冷却する領域との一連の領域を経るものとすることにより、二次冷却後の鋳片の曲げおよび曲げの矯正時における表面割れの発生を抑制できる。

O*=[%O]−48/54×[%Al] …(1)

Ti*=[%Ti]−95.8/48×O* …(2)

Ti*/[%N]<3.6 …(3)

ここで、[%O]、[%Al]、[%Ti]および[%N]は、それぞれ溶鋼中のO、Al、TiおよびNの含有率(質量%)であり、上記(1)式でO*<0の場合にはO*=0とする。

一般に、鋼にTiを含有させることが、鋳片の表面割れの発生の抑制に効果的であることはよく知られており、広く使用される技術となっている。

log10[%Ti][%N]=−14890/T+4.25 …(4)

ここで、[%Ti]:鋼のTi含有率(質量%)、[%N]:鋼のN含有率(質量%)、T:鋼の温度(K)である。

2−1.必須元素

C:0.030〜0.180%

Cは、一般に、鋼の強度に大きな影響を及ぼす元素として知られている。C含有率が0.03%未満では、高強度厚鋼板等の用途に対して、所定の強度を得ることが困難である。一方、C含有率が0.18%を超えると、鋼の硬度が著しく高くなり、新たな表面疵の原因となるため、鋼の熱処理に特段の工程が必要となる。また、鋼の溶接に際しては、溶接部および熱影響部(HAZ)が硬化するため、厚鋼板として必要となる溶接性を損なうこととなる。これらの理由から、C含有率は0.030〜0.180%とする。C含有率は0.04〜0.14%が好ましい。

Siは、一般に、鋼の製造プロセスでは脱酸元素として鋼のO含有率を低減するために有効な元素の一つであり、また、鋼を強化する効果も有する。Si含有率が0.10%未満では、溶鋼を十分に脱酸することができない。溶鋼が十分に脱酸されていない状態で連続鋳造を行うと、鋼中に気泡が生成し、製品の欠陥となるばかりでなく、時にはブレークアウトを誘発し、操業ができなくなるという問題も生じる。一方、Si含有率が0.4%を超えると、縞状マルテンサイトを生成するようになり、溶接時にHAZ靭性を低下させるという問題がある。そこで、Si含有率は0.10〜0.40%とする。Si含有率は、0.10%以上、0.30%未満が好ましい。

Mnは、一般に、鋼の強度に大きな影響を及ぼす元素として知られている。Mn含有率が0.5%未満では、高強度厚鋼板として十分な強度を得ることが困難である。一方、Mn含有率が2.0%を超えると、固溶強化のため、鋼の強度が著しく高くなり、製品の強度の調整が困難となる。また、Mnは、中心偏析部で濃化するため、含有率が高いほど鋳片や鋳片の圧延後の厚鋼板内で生じる強度むらが著しくなる。そこで、Mn含有率は0.5〜2.0%とする。Mn含有率は1.0〜1.8%が好ましい。

Pは、鋼中に不可避的に含有される不純物元素の一つであり、含有率は低いことが好ましい。Pは、鋼の固液界面における分配係数が小さいため、溶鋼の凝固時に著しく偏析する。このため、P含有率が高い場合には、種々の製品特性に悪影響を及ぼすことが懸念される。また、偏析によりPが濃化した部分は融点が著しく低下するため、鋳片の熱間圧延時には、この濃化部が溶融して製品の疵の原因となることもある。そこで、P含有率は、0.020%以下とする。P含有率は、Pが偏析した部分における種々の問題の発生を防止するため、0.01%未満とすることが好ましい。また、通常の工業的な精錬方法によって経済的に見合うコストで製造可能な範囲として、P含有率は0.002%以上とすることが好ましい。

Sは、Pと同様に、鋼中に不可避的に含有される不純物元素の一つであり、含有率はできる限り低いことが好ましい。Sは、これもPと同様に、鋼の固液界面における分配係数が小さいため、溶鋼の凝固時に著しく偏析し、また、偏析によりSが濃化した部分は融点が低下する。Sが濃化した部分は、特に鋳片の圧延時に表面の疵の発生の原因となる。そこで、S含有率は、0.0040%以下とする。S含有率は、0.0030%以下がこのましい。より高強度が要求される場合等、要求レベルの厳しい条件では、S含有率を0.0020%以下とすることが好ましい。通常の工業的な精錬方法によって経済的に見合うコストで製造可能な範囲として、S含有率は0.0005%以上とすることが好ましい。

Alは、鋼中のO含有率を低減するのに有効な元素の一つであり、脱酸元素として広く鋼中に添加されている。しかし、本発明で対象とするのはTi脱酸鋼である。Alは、Tiより脱酸力が強いため、Ti脱酸鋼におけるAl含有率には上限がある。そのため、Al含有率は0.01%未満とする。Al含有率は、0.006%未満が好ましい。鋼材として必要とされる特性にもよるものの、Al2O3の生成が製品の特性に悪影響を及ぼすような場合には、Al含有率を0.003%未満とする。本発明で対象とするTi脱酸鋼ではAlは必ずしも必要ではないが、含有する場合は好ましくは0.001%以上である。

O*=[%O]−48/54×[%Al] …(1)

ここで、[%O]および[%Al]は、それぞれ溶鋼中のOおよびAlの含有率(質量%)である。

Tiは、一般的には鋼の強度を向上させる元素である。また、鋼中のNをTiNとして固定する元素でもあるため、Tiを鋼に含有させることにより、連続鋳造機における鋳片の曲げ時または曲げの矯正時に鋳片の表面割れが発生するのを抑制する効果が得られる。しかし、Ti脱酸鋼を鋳造する場合、TiNの生成に先行して、溶鋼中にTi2O3が生成し、鋼中のTiがOによって消費されるため、TiNの生成に使用可能なTiの有効量が減少し、鋳片の表面割れの発生を抑制する効果が得られないことがある。

O*=[%O]−48/54×[%Al] …(1)

Ti*=[%Ti]−95.8/48×O* …(2)

Ti*/[%N]<3.6 …(3)

ここで、[%O]、[%Al]、[%Ti]および[%N]は、それぞれ溶鋼中のO、Al、TiおよびNの含有率(質量%)である。

Nは、転炉等を用いて大気雰囲気で鋼を溶製する場合に、鋼中に不可避的に侵入する元素である。Nは、鋼中でAlやNb、B等とともに窒化物を形成する。これらの窒化物は、鋳片の熱間加工の過程でピン止め粒子として結晶粒を微細化する効果を有することから、鋼材の機械的特性に影響を及ぼすとともに、ミクロ組織の形成にも影響を及ぼす。しかし、N含有率が0.0015%未満では結晶粒を微細化する効果は得られない。一方、これらの窒化物が連続鋳造時にγ粒界に動的析出するため、N含有率が過剰である場合、具体的には0.0070%を超える場合に鋳片の表面割れの原因となる。このため、N含有率は0.0015〜0.0070%とする。組織のピン止め効果を確実に発揮させるとともに、鋳片の中心部等における粗大な炭化物、窒化物の生成に伴う鋼の靭性の低下を防止する観点から、N含有率は0.002〜0.004%が好ましい。

以上の必須元素の成分組成の調整のみで高強度厚鋼板として必要とされる強度やその他の仕様を満足することは困難である。そのため、以下の元素(Cu、Cr、Ni、Mo、V、NbおよびB)のうち1種以上を含有させる。

Cuは、鋼の焼き入れ性を向上させる元素である。しかし、Cu含有率が0.1%未満では、焼き入れ性の向上効果は得られない。一方、Cu含有率が0.5%を超えると、焼き入れ性の向上効果が過剰となるばかりでなく、鋼材の熱間加工性が低下する。そこで、Cu含有率は0.1〜0.5%とする。Cu含有率は0.2〜0.4%が好ましい。

Crは、鋼の強度および靭性を高める効果を有する元素である。また、80kgクラス以上の鋼のように、鋼に高強度が要求される場合には実質的に必須の元素である。しかし、Cr含有率が0.2%未満では、鋼の強度および靭性を高める効果は得られない。一方、Cr含有率が2.0%以上では、溶接割れが発生する等の問題が発生する。そこで、Cr含有率は0.2〜2.0%とする。鋼の溶接性を重視する場合には、Cr含有率は0.2〜1.5%とすることが好ましい。

Niは、固溶強化によって鋼の強度を向上させる効果を有する元素であり、靭性を改善する効果も有する。Ni含有率が0.2%未満ではこれらの効果が得られない。一方、Ni含有率が2.5%を超えた場合、強度および靭性の向上効果は飽和するだけでなく、溶接性を悪化させるという悪影響も生じる。さらに、Ti脱酸鋼においてNiを含有させることにより、表面割れ感受性が顕著に高くなる。そのため、Ni含有率は0.2〜2.5%とする。Ni含有率は0.3〜1.0%が好ましい。

Moは、鋼板の焼き入れ性を向上させるとともに、強度の向上に寄与する元素である。Moは、Crと同様に、80kgクラス以上の鋼のように、鋼に高強度が要求される場合には実質的に必須の元素である。しかし、Mo含有率が0.1%ではこれらの効果は得られない。一方、Moは高価な元素であり、添加量を増加させると製造コストの増加につながるばかりでなく、0.8%以上含有させるとベイナイトやマルテンサイト相等の硬化相が生成し、鋼の熱間加工性や溶接性を悪化させる。そのため、Mo含有率は0.1〜0.8%とする。Mo含有率は0.1〜0.6%が好ましい。

Vは、鋼のフェライト相に固溶するとともに、鋼中で炭窒化物を形成するため、鋼の強度の向上に有効な元素である。しかし、V含有率が0.01%未満では、鋼の強度の向上効果は得られない。一方、V含有率が0.10%を超えると、溶接時にHAZでの炭窒化物の析出状況が変化して靭性に悪影響を及ぼす。また、V含有率が過剰である場合、具体的には0.10%を超える場合、鋳片の内部にVNとして析出し、鋳片の表面割れの原因となる。そのため、V含有率は0.01〜0.10%とする。V含有率は0.02〜0.07%が好ましい。

Nbは、鋼中で炭窒化物を形成し、鋼の強度および靭性の向上に有効な元素である。また、Nbは、TMCP(Thermo−Mechanical Control Process)において、鋼中における固溶および析出を制御することにより、鋼板のミクロ組織を制御するために使用される。しかし、Nb含有率が0.005%未満では、鋼の強度および靭性の向上効果ならびに組織制御効果は得られない。一方、Nb含有率を0.050%以上とすると、鋳片を加熱してもNbを固溶させることができず、組織制御が不可能となる。また、Nb含有率が過剰である場合、具体的には0.050%以上である場合、鋳片内部にNbCとして析出し、鋳片の表面割れの原因となる。そのため、Nb含有率は0.005〜0.050%とする。Nb含有率は0.005〜0.035%が好ましい。

Bは、結晶粒界の焼き入れ性を高める効果、鋼材の組織を制御する効果、および鋼材の強度を高める効果を有する。Bは微量の添加で高い効果を発揮するが、B含有率が0.0005%未満ではこれらの効果は得られない。一方、B含有率が0.0050%を超えると、その効果が飽和するとともに、鋼の靭性を低下させることとなる。そのため、B含有率は0.0005〜0.0050%とする。厚鋼板のミクロ組織を制御し、Bを添加することによる効果を明確に発現させる観点からは、B含有率を0.0010〜0.0040%とすることが好ましい。

Caは、連続鋳造時における、タンディッシュから鋳型に溶鋼を注入するノズルの閉塞を抑制する効果を有する元素である。そのため、ノズルの閉塞抑制を目的として溶鋼に添加されることがある。また、鋼にCaを添加すると、鋼中のS含有率を低減させ、MnSの生成を抑制する効果も得られる。そのため、鋼中の硫化物の形態制御を目的として溶鋼に添加されることもある。しかし、Ca含有率が0.0005%未満ではこれらの効果は得られない。一方、Ca含有率が0.0060%を超えると、その効果が飽和し、製造コストの増加を招くばかりか、却ってノズルの閉塞を助長することもある。そのため、Ca含有率は0.0005〜0.0060%とする。Ca含有率は、0.001〜0.0030%が好ましい。

O*=[%O]−48/54×[%Al]−16/40×[%Ca] …(1′)

ここで、[%O]および[%Ca]は、それぞれ溶鋼中のOおよびCaの含有率(質量%)である。

材料特性上その他の必要に応じて、上記の必須元素および選択的必須元素の他に、Feの一部に代えてW、Sn、Se、Te、希土類元素(ScおよびY、ならびにLaからLuまで(原子番号57〜71)の元素)、およびMgのうち1種以上を鋼中に少量含有させてもよい。具体的には、WおよびSnはそれぞれ0.01〜0.3%、Se、Te、および希土類元素はそれぞれ0.005〜0.03%含有させてもよい。これらの任意元素を含有させても、本発明の意図する鋳片の表面割れの抑制効果が変わらない。

本発明の連続鋳造方法では、鋳片の二次冷却を垂直曲げ型の連続鋳造機の鋳型直下の垂直な領域内で行い、二次冷却を、鋳片が鋳型を出た直後から鋳片に冷却水を吹き付け、鋳片の全幅にわたり表皮下3mmの深さ位置において、3〜20℃/sの冷却速度で、A3変態温度以下の温度まで冷却する領域(冷却領域)と、鋳片の全幅にわたり表皮下3mmの深さ位置において、A3変態温度以下の温度で20〜100s保持する領域(保持領域)と、鋳片のコーナーから50〜300mm以内の範囲には冷却水を吹き付けないで鋳片のコーナーを復熱させるとともに、それ以外の範囲は冷却水を吹き付けて冷却する領域(コーナー復熱領域)と、の一連の領域を経るものとする。以下では、鋳片の二次冷却をこのように規定するまでの検討過程および規定した理由について説明する。

上述のように、本発明者らは、Ti脱酸鋼を連続鋳造して得られた鋳片の表面に割れや疵が発生することがあることを知見した。この表面割れは、結晶粒界に添ったひび割れ状の形態であり、鋳片の曲げまたは曲げの矯正に伴う歪みにより発生するものである。

引張試験装置として、高周波誘導加熱式のコールドクルーシブル方式の加熱機構を備えるものを用いた。

予備試験の結果を表2に示す。同表に示すように、予備試験の結果、鋼種および温度履歴によって、引張試験後の試験片の破面モードが異なることが明らかとなった。すなわち、Al脱酸鋼では、温度履歴パターンによらず、結晶粒界と無関係に破断していた。一方、Ti脱酸鋼では、パターンa〜cで破面に結晶粒界が明瞭に認められる粒界脆化となったのに対して、パターンdでは結晶粒界と無関係に破断していた。

さらに、鋼中のNi含有率を異なる値として、同様の試験および検討を行った。その結果、Ni含有率が高いほど結晶粒径が粗大化することが判明した。結晶粒径が大きいほど、変形時の応力集中が顕著になり、表面割れを助長する要因となる。

A3=881−205.7×[%C]+53.1×[%Si]−15.0×[%Mn]−26.5×[%Cu]−20.1×[%Ni]−0.7×[%Cr]+44.1×[%Mo] …(5)

ここで、A3:A3変態温度(℃)、[%X]:鋼中の元素Xの含有率(質量%)である。

次に、この追加試験の結果に基づき、本発明の連続鋳造方法における二次冷却の各領域の条件を規定した理由について説明する。

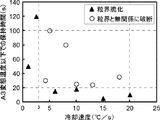

図2に示すように、冷却速度が3℃/s未満の場合、A3変態温度以下での保持時間によらず、試験片の破断は結晶粒界の脆化(粒界脆化)により生じた。この結果に基づき、冷却領域では、鋳型直下から、鋳片の全幅にわたり表皮下3mmの深さ位置において、温度がA3変態温度以下となるまでの冷却速度の下限を3℃/sと規定した。温度を規定する位置を、鋳片の全幅にわたり表皮下3mmの深さ位置とした理由は後述する。

以上のとおり規定した冷却領域および保持領域を経た鋳片についての冷却条件を検討した。その結果、冷却領域および保持領域を経た鋳片をさらに冷却する際に、少なくとも鋳片のコーナーから50mmの範囲の冷却水量を0とすれば、すなわち冷却水を吹き付けなければ、コーナーとその近傍を確実に復熱させることができ、コーナーとその近傍における表面割れの発生を抑制できることを知見した。言い換えると、冷却領域および保持領域の後にコーナー復熱領域を設け、コーナーから50mmの範囲の復熱を確保し鋳片の幅方向の温度勾配を緩和すれば、コーナーとコーナーから200mm以内の範囲での鋳片の表面割れの発生を抑制できることを知見した。

連続鋳造機は、垂直部の長さが2.5mの垂直曲げ型の連続鋳造機を用いた。溶鋼は、容量270tの転炉で吹錬を行った後、取鍋処理およびRH処理を行った。この溶鋼を、この連続鋳造機を用いて鋳造し、鋳片として厚さ250mmまたは300mm、幅1800〜2300mmのスラブを作製した。鋳造速度は0.60〜1.10m/minとし、鋳片の矯正点における鋳片の表面温度は、鋳片のコーナーとその近傍以外の部分で約790〜約910℃であった。

表4には、鋳造条件と併せて、鋳片の表面割れの評価を示した。表面割れの評価は、良好なものから順に、「なし」、「軽度」、「中程度」および「重度」の4段階とし、鋳片の面とコーナーのそれぞれについて行った。

鋼Aを使用した本発明例1では、鋳片の面およびコーナーのいずれにも表面割れは発生していなかった。これに対して、第2ゾーンで幅切りを実施しなかった比較例1では、コーナーに中程度の表面割れが発生した。比較例1について解析したところ、コーナーでの温度履歴が前記図1に示すパターンcに近いパターンであったことが判明した。これは、第2ゾーンで幅切りを実施せず、コーナーでも冷却したため、コーナーでの復熱が十分ではなかったことに起因すると考えられる。すなわち、比較例1でのコーナーでの表面割れは、この温度履歴によるものと考えられる。

鋼AよりもNi含有率が高い鋼Cを使用した本発明例2でも、本発明例1と同様に鋳片の面およびコーナーのいずれにも表面割れは発生していなかった。これに対して、第2ゾーンで幅切りを実施しなかった比較例5では、コーナーに重度の表面割れが発生した。

Claims (1)

- 質量%で、C:0.030〜0.180%、Si:0.10〜0.40%、Mn:0.5〜2.0%、P:0.020%以下、S:0.0040%以下、Al:0.01%未満、Ti:0.005〜0.030%、N:0.0015〜0.0070%およびOを含有し、

さらにCu:0.1〜0.5%、Cr:0.2〜2.0%、Ni:0.2〜2.5%、Mo:0.1〜0.8%、V:0.01〜0.10%、Nb:0.005〜0.050%、B:0.0005〜0.0050%およびCa:0.0005〜0.0060%のうちの1種または2種以上を含有し、残部がFeおよび不純物からなるTi脱酸鋼を垂直曲げ型の連続鋳造機を使用して連続鋳造する方法であって、

O、Al、TiおよびNの含有率が下記(1)〜(3)式の関係を満足する溶鋼を、鋳型を用いて鋳造し、鋳造された鋳片の二次冷却を鋳型直下の垂直な領域内で行う際、

前記二次冷却は、

鋳片が鋳型を出た直後から鋳片に冷却水を吹き付け、鋳片の全幅にわたり表皮下3mmの深さ位置において、3〜20℃/sの冷却速度で、A3変態温度以下の温度まで冷却する領域と、

鋳片の全幅にわたり表皮下3mmの深さ位置において、A3変態温度以下の温度で20〜100s保持する領域と、

鋳片のコーナーから50〜300mm以内の範囲には冷却水を吹き付けないで鋳片のコーナーを復熱させるとともに、それ以外の範囲は冷却水を吹き付けて冷却する領域と、の一連の領域を経ることを特徴とするTi脱酸鋼の連続鋳造方法。

O*=[%O]−48/54×[%Al] …(1)

Ti*=[%Ti]−95.8/48×O* …(2)

Ti*/[%N]<3.6 …(3)

ここで、[%O]、[%Al]、[%Ti]および[%N]は、それぞれ溶鋼中のO、Al、TiおよびNの含有率(質量%)であり、上記(1)式でO*<0の場合にはO*=0とする。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013231924A JP6131833B2 (ja) | 2013-11-08 | 2013-11-08 | Ti脱酸鋼の連続鋳造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013231924A JP6131833B2 (ja) | 2013-11-08 | 2013-11-08 | Ti脱酸鋼の連続鋳造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015093278A JP2015093278A (ja) | 2015-05-18 |

| JP6131833B2 true JP6131833B2 (ja) | 2017-05-24 |

Family

ID=53196055

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013231924A Active JP6131833B2 (ja) | 2013-11-08 | 2013-11-08 | Ti脱酸鋼の連続鋳造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6131833B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6608291B2 (ja) * | 2016-01-13 | 2019-11-20 | 日鉄エンジニアリング株式会社 | 連続鋳造方法及び連続鋳造設備 |

| CN106825478B (zh) * | 2016-12-26 | 2019-04-23 | 江苏省沙钢钢铁研究院有限公司 | 一种含硼钢板坯角部裂纹的控制方法 |

| CN107541660B (zh) * | 2017-09-27 | 2019-01-25 | 马鞍山平文锻造有限公司 | 一种高性能破碎设备后缸体及其加工方法 |

| CN114406225A (zh) * | 2021-12-13 | 2022-04-29 | 南京钢铁股份有限公司 | 一种有效控制高s、高n钢铸坯表面质量的方法 |

| CN115125351B (zh) * | 2022-05-18 | 2023-11-14 | 莱芜钢铁集团银山型钢有限公司 | 一种超薄含铝异型坯横向裂纹的控制方法 |

| CN117926114B (zh) * | 2024-03-11 | 2025-09-26 | 福建青拓特钢技术研究有限公司 | 一种超纯铁素体不锈钢板坯宽度控制方法 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS58224054A (ja) * | 1982-06-23 | 1983-12-26 | Nippon Steel Corp | 連続鋳造鋳片の表面割れ防止方法 |

| JPS6415321A (en) * | 1987-07-08 | 1989-01-19 | Nippon Steel Corp | Production of steel for electron beam welding having excellent low-temperature toughness |

| JP2607796B2 (ja) * | 1992-03-16 | 1997-05-07 | 新日本製鐵株式会社 | 靭性の優れた低合金圧延形鋼の製造方法 |

| JP2760713B2 (ja) * | 1992-09-24 | 1998-06-04 | 新日本製鐵株式会社 | 耐火性及び靱性の優れた制御圧延形鋼の製造方法 |

| JP3058079B2 (ja) * | 1996-02-23 | 2000-07-04 | 住友金属工業株式会社 | 鋼の連続鋳造方法 |

| JP3285314B2 (ja) * | 1996-10-29 | 2002-05-27 | 川崎製鉄株式会社 | 垂直曲げ型連続鋳造機におけるスラブ鋳造方法 |

| JP3239808B2 (ja) * | 1997-07-18 | 2001-12-17 | 住友金属工業株式会社 | 鋼の連続鋳造方法 |

| JP2002283021A (ja) * | 2001-03-21 | 2002-10-02 | Kawasaki Steel Corp | 連続鋳造鋳片の表面割れ予測方法及び連続鋳造方法 |

| JP3622687B2 (ja) * | 2001-04-09 | 2005-02-23 | 住友金属工業株式会社 | 鋼の連続鋳造方法 |

| JP3702807B2 (ja) * | 2001-04-11 | 2005-10-05 | 住友金属工業株式会社 | 連続鋳造方法 |

| JP4626384B2 (ja) * | 2005-05-10 | 2011-02-09 | Jfeスチール株式会社 | スラブ連続鋳造における鋳片の二次冷却方法 |

| JP4445561B2 (ja) * | 2008-07-15 | 2010-04-07 | 新日本製鐵株式会社 | 鋼の連続鋳造鋳片およびその製造方法 |

-

2013

- 2013-11-08 JP JP2013231924A patent/JP6131833B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015093278A (ja) | 2015-05-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6872616B2 (ja) | 耐水素誘起割れ性に優れた圧力容器用鋼材及びその製造方法 | |

| JP6048626B1 (ja) | 厚肉高靭性高強度鋼板およびその製造方法 | |

| JP5177310B2 (ja) | 溶接熱影響部の低温靭性に優れた高張力鋼板およびその製造方法 | |

| CN105940133B (zh) | 耐磨损钢板及其制造方法 | |

| JP6131833B2 (ja) | Ti脱酸鋼の連続鋳造方法 | |

| JP2008208454A (ja) | 耐遅れ破壊特性に優れた高張力鋼材並びにその製造方法 | |

| JP5659758B2 (ja) | 優れた生産性と溶接性を兼ね備えた、PWHT後の落重特性に優れたTMCP−Temper型高強度厚鋼板の製造方法 | |

| JP5928413B2 (ja) | 鋼の連続鋳造方法 | |

| JP6951060B2 (ja) | 鋳片の製造方法 | |

| JP2009074123A (ja) | 表面品質が良好なNi含有鋼の製造方法 | |

| CN114318159A (zh) | 一种抗氢致开裂性能的345MPa级容器钢板及其制备方法 | |

| CN106133165A (zh) | 焊接接头 | |

| JP6795083B2 (ja) | 鋼板およびその製造方法 | |

| JP5920192B2 (ja) | 鋼の連続鋳造方法 | |

| JP5655598B2 (ja) | 高張力厚鋼板およびその製造方法 | |

| JP7063401B2 (ja) | 高マンガン鋼鋳片の製造方法、および、高マンガン鋼鋼片または鋼板の製造方法 | |

| JP5082500B2 (ja) | 強度−伸びバランスに優れた高靭性高張力鋼板の製造方法 | |

| JP4561755B2 (ja) | B及びnを含有する鋼の連続鋳造方法 | |

| JP7633514B2 (ja) | 鋼の連続鋳造方法 | |

| JP2020131203A (ja) | Ni含有低合金鋼の連続鋳造方法 | |

| JP6534240B2 (ja) | B含有鋼の連続鋳造鋳片 | |

| JP2020131202A (ja) | 鋼の連続鋳造方法 | |

| JP3518517B2 (ja) | 高クロム・フェライト系耐熱鋼材の製造方法 | |

| JP6299676B2 (ja) | 高張力鋼板およびその製造方法 | |

| JP5821792B2 (ja) | Bを含有する鋼の連続鋳造鋳片の製造方法及びその連続鋳造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160706 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170308 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170321 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170403 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6131833 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |