JP6097828B2 - 炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法 - Google Patents

炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法 Download PDFInfo

- Publication number

- JP6097828B2 JP6097828B2 JP2015521958A JP2015521958A JP6097828B2 JP 6097828 B2 JP6097828 B2 JP 6097828B2 JP 2015521958 A JP2015521958 A JP 2015521958A JP 2015521958 A JP2015521958 A JP 2015521958A JP 6097828 B2 JP6097828 B2 JP 6097828B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- fischer

- exhaust gas

- hydrogen

- tropsch

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/06—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of inorganic compounds containing electro-positively bound hydrogen, e.g. water, acids, bases, ammonia, with inorganic reducing agents

- C01B3/12—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of inorganic compounds containing electro-positively bound hydrogen, e.g. water, acids, bases, ammonia, with inorganic reducing agents by reaction of water vapour with carbon monoxide

- C01B3/16—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of inorganic compounds containing electro-positively bound hydrogen, e.g. water, acids, bases, ammonia, with inorganic reducing agents by reaction of water vapour with carbon monoxide using catalysts

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C1/00—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon

- C07C1/02—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon from oxides of a carbon

- C07C1/04—Preparation of hydrocarbons from one or more compounds, none of them being a hydrocarbon from oxides of a carbon from carbon monoxide with hydrogen

- C07C1/0485—Set-up of reactors or accessories; Multi-step processes

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C4/00—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms

- C07C4/02—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by cracking a single hydrocarbon or a mixture of individually defined hydrocarbons or a normally gaseous hydrocarbon fraction

- C07C4/06—Catalytic processes

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2/00—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2/00—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon

- C10G2/30—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2/00—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon

- C10G2/30—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen

- C10G2/32—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts

- C10G2/33—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts characterised by the catalyst used

- C10G2/331—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts characterised by the catalyst used containing group VIII-metals

- C10G2/332—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts characterised by the catalyst used containing group VIII-metals of the iron-group

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K1/00—Purifying combustible gases containing carbon monoxide

- C10K1/002—Removal of contaminants

- C10K1/003—Removal of contaminants of acid contaminants, e.g. acid gas removal

- C10K1/005—Carbon dioxide

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K3/00—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide

- C10K3/02—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide by catalytic treatment

- C10K3/04—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide by catalytic treatment reducing the carbon monoxide content, e.g. water-gas shift [WGS]

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10K—PURIFYING OR MODIFYING THE CHEMICAL COMPOSITION OF COMBUSTIBLE GASES CONTAINING CARBON MONOXIDE

- C10K3/00—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide

- C10K3/06—Modifying the chemical composition of combustible gases containing carbon monoxide to produce an improved fuel, e.g. one of different calorific value, which may be free from carbon monoxide by mixing with gases

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0205—Processes for making hydrogen or synthesis gas containing a reforming step

- C01B2203/0227—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step

- C01B2203/0233—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step the reforming step being a steam reforming step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0283—Processes for making hydrogen or synthesis gas containing a CO-shift step, i.e. a water gas shift step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0435—Catalytic purification

- C01B2203/0445—Selective methanation

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0465—Composition of the impurity

- C01B2203/047—Composition of the impurity the impurity being carbon monoxide

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0465—Composition of the impurity

- C01B2203/0475—Composition of the impurity the impurity being carbon dioxide

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/06—Integration with other chemical processes

- C01B2203/062—Hydrocarbon production, e.g. Fischer-Tropsch process

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0811—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel

- C01B2203/0827—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel at least part of the fuel being a recycle stream

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1205—Composition of the feed

- C01B2203/1211—Organic compounds or organic mixtures used in the process for making hydrogen or synthesis gas

- C01B2203/1235—Hydrocarbons

- C01B2203/1241—Natural gas or methane

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/14—Details of the flowsheet

- C01B2203/142—At least two reforming, decomposition or partial oxidation steps in series

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/80—Aspect of integrated processes for the production of hydrogen or synthesis gas not covered by groups C01B2203/02 - C01B2203/1695

- C01B2203/84—Energy production

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2523/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group C07C2521/00

- C07C2523/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group C07C2521/00 of the iron group metals or copper

- C07C2523/74—Iron group metals

- C07C2523/755—Nickel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Combustion & Propulsion (AREA)

- General Chemical & Material Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Inorganic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Hydrogen, Water And Hydrids (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Description

d) フィッシャートロプシュ反応生成物の水素精製材料として利用する。

e) フィッシャートロプシュ反応生成物の水素分解材料として利用する。

f) フィッシャートロプシュ反応の触媒の還元剤として利用する。

以下の比較例では、比循環排ガスを加えないフィッシャートロプシュ合成について説明している。

Claims (10)

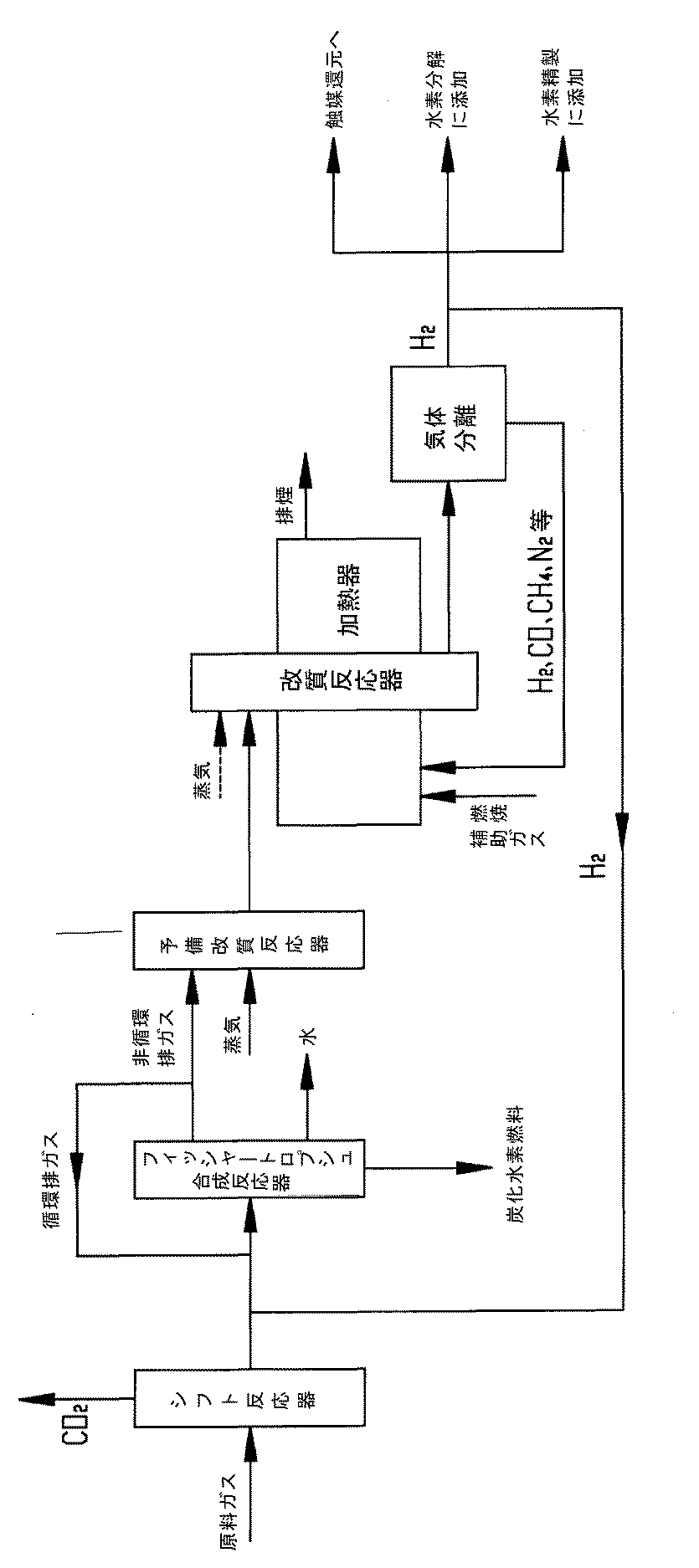

- 炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法であって、前記方法ではフィッシャートロプシュ合成反応からの非循環排ガスを、水蒸気改質転化を介して水素に富む合成ガスにし、該水素に富む合成ガスから高純度水素を分離、抽出し、利用するものであり、

1)原料ガスをシフト反応器に送り、触媒の作用下で水性ガスシフト反応を行い、生成された二酸化炭素を除去し、シフトガスを得る工程と、

2)前記シフトガスをフィッシャートロプシュ合成反応器に送り、フィッシャートロプシュ合成反応を行うことにより、炭化水素燃料および排ガスを生成し、該排ガスの一部分を循環排ガスとして抽出し、前記シフトガスと混合させた後、フィッシャートロプシュ合成反応を継続して行う工程と、

3)前記排ガスの別の一部分を非循環排ガスとし、該非循環排ガスを予備改質反応器に送り、水蒸気と混合して予備改質反応を生じさせて、炭素原子が2またはそれ以上の炭化水素化合物をメタンに転化する工程と、

4)前記予備改質メタン化を経た混合気体を後続の改質反応器に送り、改質触媒の作用により、その中のメタンと水蒸気の間に改質反応を生じさせて、水素および一酸化炭素に転化する工程と、

5)前記改質を経た後の水素および一酸化炭素を含む気体を気体分離装置へ運び、高純度の水素を分離すると同時に一酸化炭素および不活性成分を含む混合気体を得る工程と、

6)前記一酸化炭素および不活性成分を含む混合気体を改質反応器の補助燃料として熱エネルギを供給する工程と

を含み、

前記工程5において、得られた高純度水素の一部分を、

a.該高純度水素をシフトガスと混合し、次に循環排ガスと混合してから、フィッシャートロプシュ合成反応器に導入する、

b.該高純度水素を原料ガスと混合し、シフト反応によりシフトガスを生成した後、循環排ガスと混合してから、フィッシャートロプシュ合成反応器に導入する、

c.該高純度水素を循環排ガスと混合し、次にシフトガスと混合してから、フィッシャートロプシュ合成反応器に導入する、

の上記モードのうちの一つに従い、フィッシャートロプシュ合成器に補充し、

前記工程1において、前記原料ガスは石炭またはバイオマスのガス化から生成された一酸化炭素および水素を含む気体であり、前記原料ガスにおける水素と一酸化炭素のモル比は0.1〜2.2であり、前記シフトガスにおける水素と一酸化炭素のモル比は1.6〜3.0であり、有効合成ガスは合成ガスの気体量の50%以上を占める方法。 - 前記工程5において、得られた高純度水素の大部分を、

d.フィッシャートロプシュ反応生成物の水素精製材料として利用する、

e.フィッシャートロプシュ反応生成物の水素分解材料として利用する、

f.フィッシャートロプシュ反応の触媒の還元剤として利用する、

のうちの1またはそれより多くの組み合わせに従って利用する、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。 - 前記工程1において、前記原料ガスにおける水素と一酸化炭素のモル比は0.1〜1.1であり、前記シフトガスにおける水素と一酸化炭素のモル比は2.0〜2.5であり、有効合成ガスは気体量の80%以上を占める、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程1において、水性ガスシフト反応は、前記原料ガス中の一酸化炭素と水蒸気が、温度200〜500℃、圧力0〜4.0MPaの条件下で、触媒の作用により水素および二酸化炭素に転化される反応である、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程2において、フィッシャートロプシュ合成反応は、温度160〜350℃、圧力0.1〜5MPaの条件下で、Fe系またはCo系触媒の作用により炭化水素燃料が生成される反応である、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程3において、予備改質反応は温度250〜450℃、圧力0〜4.0MPaで、Ni系担持触媒を利用する条件下で行われ、その中の水蒸気と非循環排ガスのモル比を0.1〜4とする、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程3において、水蒸気と非循環排ガスのモル比を0.5〜1.5とする、請求項6の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程4において、改質反応は温度500〜1300℃、圧力0〜4.0MPaで、Ni系、Mo系、又はRu系担持触媒を利用する条件下で行われる、請求項1の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程4において、予備改質メタン化を経た混合気体に水蒸気を添加してそれらの比率を調整し、水蒸気とメタン化混合気体のモル比を0.1〜4とする、請求項8の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

- 前記工程4において、予備改質メタン化を経た混合気体に水蒸気を添加してそれらの比率を調整し、水蒸気とメタン化混合気体のモル比を0.1〜1とする、請求項9の炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201210246633.1A CN102730637B (zh) | 2012-07-17 | 2012-07-17 | 低碳排放的费托合成尾气综合利用工艺 |

| CN201210246633.1 | 2012-07-17 | ||

| PCT/CN2013/079219 WO2014012458A1 (zh) | 2012-07-17 | 2013-07-11 | 低碳排放的费托合成尾气综合利用工艺 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015529618A JP2015529618A (ja) | 2015-10-08 |

| JP6097828B2 true JP6097828B2 (ja) | 2017-03-15 |

Family

ID=46987045

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015521958A Expired - Fee Related JP6097828B2 (ja) | 2012-07-17 | 2013-07-11 | 炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US9290383B2 (ja) |

| EP (1) | EP2876080A4 (ja) |

| JP (1) | JP6097828B2 (ja) |

| KR (1) | KR101716486B1 (ja) |

| CN (1) | CN102730637B (ja) |

| AU (1) | AU2013292873B2 (ja) |

| BR (1) | BR112015001127A2 (ja) |

| CA (1) | CA2879442A1 (ja) |

| IN (1) | IN2015MN00113A (ja) |

| RU (1) | RU2608406C2 (ja) |

| WO (1) | WO2014012458A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11931712B2 (en) | 2022-01-12 | 2024-03-19 | Honda Motor Co., Ltd. | Fuel synthesis device |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102730637B (zh) * | 2012-07-17 | 2014-12-10 | 武汉凯迪工程技术研究总院有限公司 | 低碳排放的费托合成尾气综合利用工艺 |

| KR101607847B1 (ko) * | 2012-10-22 | 2016-03-31 | 벨로시스, 인코포레이티드 | 마이크로채널 반응기 내 피셔-트로프슈 프로세스 |

| CN104232139B (zh) * | 2013-06-07 | 2016-12-07 | 中国海洋石油总公司 | 一种由炭质材料生产甲烷联产液体燃料的方法 |

| US9145525B2 (en) * | 2013-06-26 | 2015-09-29 | Praxair Technology, Inc. | Acid gas management in liquid fuel production process |

| CN103922279A (zh) * | 2013-12-26 | 2014-07-16 | 重庆宜化化工有限公司 | 一种变换系统中温度和压力的控制方法 |

| CN105540539B (zh) * | 2014-11-03 | 2018-04-10 | 中国石油化工股份有限公司 | 一种同时制氢和液态燃料的方法和装置 |

| CN104974780B (zh) * | 2015-06-09 | 2017-03-08 | 武汉凯迪工程技术研究总院有限公司 | 氯碱法与费托合成综合利用调节工艺及其设备 |

| CN105018162B (zh) * | 2015-07-07 | 2018-08-17 | 中石化宁波工程有限公司 | 费托合成油工艺循环尾气的处理方法 |

| EP3165503A1 (en) * | 2015-11-04 | 2017-05-10 | Shell Internationale Research Maatschappij B.V. | Process for producing hydrogen and heat and/or power |

| CN105692550B (zh) * | 2016-02-04 | 2017-11-24 | 中国五环工程有限公司 | 电石尾气厌硫型深度变换工艺 |

| CN105776133B (zh) * | 2016-02-29 | 2017-11-17 | 中国科学院工程热物理研究所 | 甲烷重整系统 |

| KR101875857B1 (ko) * | 2016-04-06 | 2018-07-06 | 한국가스공사 | 고열량 합성천연가스 제조 방법 |

| JP6429045B2 (ja) * | 2016-05-26 | 2018-11-28 | Jfeスチール株式会社 | 水素製造方法 |

| CN106221720B (zh) * | 2016-08-19 | 2018-03-13 | 武汉凯迪工程技术研究总院有限公司 | 选择性催化氧化转化费托合成尾气的综合利用工艺 |

| CN109095438B (zh) * | 2018-09-13 | 2020-06-02 | 东南大学 | 一种生物质多级转换联合制氢装置及其工作方法 |

| KR102230155B1 (ko) * | 2019-01-31 | 2021-03-22 | 한국화학연구원 | 이산화탄소 전환 공정 및 그 시스템 |

| US12331258B2 (en) | 2019-01-31 | 2025-06-17 | Korea Research Institute Of Chemical Technology | Carbon dioxide conversion process and system therefor |

| CN110937573B (zh) * | 2019-10-28 | 2023-08-22 | 中科液态阳光(苏州)氢能科技发展有限公司 | 氢气混合余气重整方法 |

| CN111268645B (zh) * | 2020-01-21 | 2022-04-08 | 华烁科技股份有限公司 | 一种含有co的原料气变换及热回收方法 |

| DE102020128868A1 (de) | 2020-11-03 | 2022-05-05 | Karlsruher Institut für Technologie | Umwandlung von CO2 in chemische Energieträger und Produkte |

| EP4008760A1 (de) * | 2020-12-07 | 2022-06-08 | EDL Anlagenbau Gesellschaft mbH | Anlage und verfahren zur herstellung von synthetischen kraftstoffen ohne frischwasser |

| CN113065100B (zh) * | 2021-03-29 | 2023-03-14 | 许立和 | 一种煤制合成氨、甲醇的碳排放核算方法及系统 |

| CN119706744B (zh) * | 2023-09-27 | 2025-10-03 | 中国石油化工股份有限公司 | 一种制氢系统及低碳制氢工艺 |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5733941A (en) | 1996-02-13 | 1998-03-31 | Marathon Oil Company | Hydrocarbon gas conversion system and process for producing a synthetic hydrocarbon liquid |

| US6147126A (en) * | 1998-02-10 | 2000-11-14 | Exxon Research And Engineering Company | Gas conversion using hydrogen from syngas gas and hydroconversion tail gas |

| CN1539928B (zh) | 1999-04-06 | 2012-03-28 | 沙索尔技术股份有限公司 | 用合成石脑油燃料的方法生产的合成石脑油燃料 |

| NO311081B1 (no) * | 1999-12-09 | 2001-10-08 | Norske Stats Oljeselskap | Optimalisert FT-syntese ved reformering og resirkulering av tail-gass fra FT-syntesen |

| JP4681101B2 (ja) * | 2000-05-30 | 2011-05-11 | 三菱重工業株式会社 | ガソリン、軽油および灯油用合成ガスの製造方法 |

| CN1167650C (zh) | 2000-07-17 | 2004-09-22 | 中国科学院山西煤炭化学研究所 | 一种由合成气合成烃的生产方法 |

| EP1306632A1 (en) * | 2001-10-25 | 2003-05-02 | Shell Internationale Researchmaatschappij B.V. | Process for liquefying natural gas and producing liquid hydrocarbons |

| US6723756B2 (en) * | 2002-04-29 | 2004-04-20 | Chevron U.S.A. Inc. | Aqueous separation of syngas components |

| JP5000296B2 (ja) | 2003-07-04 | 2012-08-15 | シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ | フィッシャー・トロプシュ合成生成物から基油を製造する方法 |

| CN1281714C (zh) | 2003-10-27 | 2006-10-25 | 上海兖矿能源科技研发有限公司 | 一种用合成气生产液体燃料的工艺方法 |

| MY145545A (en) * | 2004-11-26 | 2012-02-29 | Shell Int Research | Method of treatment of a gas |

| BRPI0619933A2 (pt) * | 2005-12-15 | 2011-10-25 | Sasol Tech Pty Ltd | processo para a produção de hidrocarbonetos a partir de gás natural |

| CN100378194C (zh) | 2005-12-22 | 2008-04-02 | 上海兖矿能源科技研发有限公司 | 一种以合成气为原料联产油品和电能的方法 |

| AU2007232015B2 (en) * | 2006-03-30 | 2011-11-24 | Nippon Oil Corporation | Method for treatment of synthetic oil, process for production of hydrocarbon oil, hydrocarbon oil for hydrogen production, hydrocarbon oil for the smoke point improver for kerosene, and hydrocarbon oil for diesel fuel base |

| ES2873524T3 (es) * | 2007-07-20 | 2021-11-03 | Upm Kymmene Oyj | Procedimiento y aparato para producir producto hidrocarbonoso líquido a partir de biomasa sólida |

| US8167960B2 (en) * | 2007-10-22 | 2012-05-01 | Osum Oil Sands Corp. | Method of removing carbon dioxide emissions from in-situ recovery of bitumen and heavy oil |

| US7837765B2 (en) * | 2007-12-12 | 2010-11-23 | Idatech, Llc | Systems and methods for supplying auxiliary fuel streams during intermittent byproduct discharge from pressure swing adsorption assemblies |

| WO2009105664A2 (en) * | 2008-02-20 | 2009-08-27 | Gtlpetrol Llc | Systems and processes for processing hydrogen and carbon monoxide |

| WO2009113006A2 (en) * | 2008-03-12 | 2009-09-17 | Sasol Technology (Proprietary) Limited | Hydrocarbon synthesis |

| JP5424566B2 (ja) * | 2008-03-14 | 2014-02-26 | 独立行政法人石油天然ガス・金属鉱物資源機構 | 天然ガスからの液状炭化水素製造プロセスにおける合成ガスの製造方法 |

| CN101538483B (zh) | 2009-04-03 | 2013-04-17 | 中国科学院山西煤炭化学研究所 | 一种利用煤制气和焦炉气为原料多联产的工艺 |

| CN101979468A (zh) * | 2010-11-11 | 2011-02-23 | 中国科学院山西煤炭化学研究所 | 一种低碳排放的费托合成反应工艺 |

| CN102730637B (zh) * | 2012-07-17 | 2014-12-10 | 武汉凯迪工程技术研究总院有限公司 | 低碳排放的费托合成尾气综合利用工艺 |

-

2012

- 2012-07-17 CN CN201210246633.1A patent/CN102730637B/zh not_active Expired - Fee Related

-

2013

- 2013-07-11 EP EP13819821.3A patent/EP2876080A4/en not_active Withdrawn

- 2013-07-11 WO PCT/CN2013/079219 patent/WO2014012458A1/zh not_active Ceased

- 2013-07-11 RU RU2015105257A patent/RU2608406C2/ru active IP Right Revival

- 2013-07-11 JP JP2015521958A patent/JP6097828B2/ja not_active Expired - Fee Related

- 2013-07-11 AU AU2013292873A patent/AU2013292873B2/en not_active Ceased

- 2013-07-11 CA CA2879442A patent/CA2879442A1/en not_active Abandoned

- 2013-07-11 KR KR1020157001411A patent/KR101716486B1/ko not_active Expired - Fee Related

- 2013-07-11 IN IN113MUN2015 patent/IN2015MN00113A/en unknown

- 2013-07-11 BR BR112015001127A patent/BR112015001127A2/pt not_active IP Right Cessation

-

2015

- 2015-01-15 US US14/597,240 patent/US9290383B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11931712B2 (en) | 2022-01-12 | 2024-03-19 | Honda Motor Co., Ltd. | Fuel synthesis device |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015529618A (ja) | 2015-10-08 |

| RU2015105257A (ru) | 2016-09-10 |

| KR20150028304A (ko) | 2015-03-13 |

| RU2608406C2 (ru) | 2017-01-18 |

| IN2015MN00113A (ja) | 2015-10-16 |

| US9290383B2 (en) | 2016-03-22 |

| WO2014012458A1 (zh) | 2014-01-23 |

| AU2013292873B2 (en) | 2016-05-19 |

| EP2876080A4 (en) | 2016-03-16 |

| CN102730637A (zh) | 2012-10-17 |

| EP2876080A1 (en) | 2015-05-27 |

| US20150126629A1 (en) | 2015-05-07 |

| BR112015001127A2 (pt) | 2017-06-27 |

| KR101716486B1 (ko) | 2017-03-14 |

| CA2879442A1 (en) | 2014-01-23 |

| CN102730637B (zh) | 2014-12-10 |

| AU2013292873A1 (en) | 2015-02-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6097828B2 (ja) | 炭素低排出のフィッシャートロプシュ合成排ガス総合利用方法 | |

| US9085497B2 (en) | Conversion of carbon dioxide to hydrocarbons via hydrogenation | |

| CN102026911B (zh) | 烃类合成 | |

| US8187568B2 (en) | Method and plant for the production of synthesis gas from biogas | |

| US11370658B2 (en) | Method for the preparation of ammonia synthesis gas | |

| GB2592695A (en) | Hydrogen and/or ammonia production process | |

| JP6040309B2 (ja) | フィッシャートロプシュ合成および排ガス利用方法 | |

| JP5489004B2 (ja) | 合成ガスとナノカーボンの製造方法および製造システム | |

| EP3303524B1 (en) | Process for producing a substitute natural gas from synthesis gas | |

| CZ20004883A3 (en) | Process for producing electric power, steam and carbon dioxide from hydrocarbon starting products | |

| RU2012142686A (ru) | Применение ископаемых топлив для увеличения преимуществ синтетических топлив на основе биомассы | |

| EP2864244A2 (en) | Process for producing a synthesis gas mixture | |

| Martini et al. | Increasing the carbon capture efficiency of the Ca/Cu looping process for power production with advanced process schemes | |

| CN103820183B (zh) | 一种焦炉气直接补二氧化碳制合成天然气的方法 | |

| WO2014000503A1 (zh) | 一种由生物质生产的合成气制造液态烃产品的方法 | |

| US10501394B2 (en) | Method and system for obtaining dimethyl ether from syngas | |

| US20170349838A1 (en) | Process for producing synthetic liquid hydrocarbons from natural gas | |

| JPH07215701A (ja) | 炭化水素の水蒸気改質法 | |

| JPWO2019215925A1 (ja) | アンモニア製造プラントおよびアンモニアの製造方法 | |

| CN210974471U (zh) | 一种利用co2增产co的轻质烃转化系统 | |

| CN102502496A (zh) | 一种用低质煤层气制氨合成气的方法 | |

| WO2025042435A1 (en) | Method of transporting carbon dioxide and/or hydrogen using methanation and subsequent re-separation | |

| KR20250137133A (ko) | 블루 암모니아의 생산 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160301 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20160513 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20160721 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160826 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170203 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170220 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6097828 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |