JP6072588B2 - フォークリフトのヘッドガード - Google Patents

フォークリフトのヘッドガード Download PDFInfo

- Publication number

- JP6072588B2 JP6072588B2 JP2013073841A JP2013073841A JP6072588B2 JP 6072588 B2 JP6072588 B2 JP 6072588B2 JP 2013073841 A JP2013073841 A JP 2013073841A JP 2013073841 A JP2013073841 A JP 2013073841A JP 6072588 B2 JP6072588 B2 JP 6072588B2

- Authority

- JP

- Japan

- Prior art keywords

- plate portion

- top plate

- plate

- roof

- joined

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Forklifts And Lifting Vehicles (AREA)

Description

ヘッドガードは、フォークリフトの車体前部に車幅方向に間隔を有して配設された左右一対の前側支柱と、車体後部に車幅方向に間隔を有して配設された左右一対の後側支柱と、前側支柱と後側支柱間に架設されたルーフとを有しており、オペレータを落下する荷物から守るために剛性の高い構造にしてある。

特許文献1には、支柱部から一体的に延設された略方形枠状の外フレームと、この外フレームの内側において補強材を格子状に組み合わせてなる内フレームとで構成されたルーフが記載されている。

本発明は、上記課題に鑑みてなされたものであり、製造費用の削減が可能なヘッドガードを提供することを目的とする。

本発明は、板状体でルーフを構成するので、接合箇所が少なくて済む。これにより、溶接作業などの接合作業が少なくて済み、十分な強度を維持しながら、ヘッドガードの製造費用の削減が可能となる。

このようにすれば、ルーフは堅牢なものとなる。

このようにすれば、ルーフはさらに堅牢なものとなる。

このようにすれば、桟部の強度が向上する。

このようにすれば、支柱の位置決めが容易で、かつ、接合強度が高いものとなる。

このようにすれば、溶接作業などの接合作業により、ルーフがひずんでも、支柱の取り付け長さを調整できる。

フォークリフト1は、車体2と、車体2の前部に装着された荷物昇降装置3と、車体2に設けられた運転席を防護するヘッドガード4と、を備えている。車体2は、駆動輪である前輪21、操舵輪である後輪22、後輪22を路面に密着させるカウンタウェイト23を備えるとともに、図示せぬエンジン、前輪駆動用の装置、油圧シリンダ等に油を供給する油圧ポンプ、後輪の操舵装置などの走行及び作業装置を備えている。また、運転席には、図示せぬハンドル、オペレータが着座するシートを備えている。

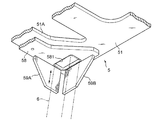

図2〜図5は、本発明の実施の形態1であるヘッドガードを示す図である。また、図6は、図2に示したルーフの構造を説明するための図である。

天板部51となる領域50Aは、平面視矩形であって、板状体50の中央に設けられる。また、天板部51となる領域50Aには、長手方向一方側に小さな窓51Aが設けられ、他方側に大きな窓51Bが設けられる。そして、小さな窓51Aが設けられた一方側が前側となり、大きな窓51Bが設けられた他方側が後側となる。なお、小さな窓51Aの前後幅は、大きな荷物が運転席に落下しないように、150mmよりも狭く設定されている。

また、図7に示すように、ルーフ5は、下面に補強板58を備えている。補強板58は、天板部51を補強するとともに支柱6を位置決めするためのもので、天板部51の前縁下面と後縁下面とに接合されている。補強板58は、平坦かつ一様な厚みを有する細長い板状の部材であって、上述した板状体50と同じ厚みの規格化された鋼板で作成されている。また、補強板58は、図8に示すように、端部に位置決め穴581が設けられている。位置決め穴581は、支柱6を位置決めするためのもので、前後方向に細長い矩形であって、支柱6が嵌る大きさに形成されている。

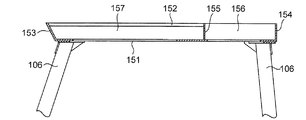

図10〜図13は、本発明の実施の形態2であるヘッドガードを示す図である。また、図14は、図10に示したルーフの制作手順を説明するための図である。

天板部151となる領域150Aは、平面視矩形であって、板状体150の中央に設けられる。また、天板部151となる領域150Aには、長手方向一方側に大きな窓151Aが設けられ、他方側に小さな窓151Bが三つ並んで設けられる。そして、大きな窓151Aが設けられた一方側が前側となり、小さな窓151Bが三つ並んで設けられた他方側が後側となる。なお、小さな窓151Bの左右幅は、大きな荷物が運転席に落下しないように、150mmよりも狭く設定されている。

また、図15に示すように、ルーフ105は、下面に補強板158を備えている。補強板158は、天板部151を補強するとともに支柱106を位置決めするためのもので、天板部151の前縁下面と後縁下面とに接合されている。補強板158は、平坦かつ一様な厚みを有する細長い板状の部材であって、上述した板状体150と同じ厚みの規格化された鋼板で作成されている。また、補強板158は、図16に示すように、端部に位置決め穴1581が設けられている。位置決め穴1581は、支柱106を位置決めするためのもので、前後方向に細長い矩形であって、支柱106が嵌る大きさに形成されている。

2 車体

4 ヘッドガード

5 ルーフ

50 板状体

50A 天板部となる領域

50B 側板部となる領域

50C 前板部となる領域

50D 後板部となる領域

51 天板部

51A 小さな窓

51B 大きな窓

52 側板部

53 前板部

54 後板部

55 第1の補強部

56 第2の補強部

57 桟部

58 補強板

581 位置決め穴

59A,59B ガイド板

6 支柱

104 ヘッドガード

105 ルーフ

106 支柱

150 板状体

150A 天板部となる領域

150B 側板部となる領域

150C 前板部となる領域

150D 後板部となる領域

151 天板部

151A 大きな窓

151B 小さな窓

152 側板部

153 前板部

154 後板部

155 補強部

156 第1の桟部

157 第2の桟部

158 補強板

1581 位置決め穴

159A,159B ガイド板

Claims (9)

- 板状体の中央に設けられた平面視矩形の天板部と、

前記板状体の両側側縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して直角に折り曲げられた左右一対の側板部と、

前記板状体の前縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して折り曲げられて前記側板部に接合された前板部と、

前記板状体の後縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して直角に折り曲げられて前記側板部に接合された後板部と、

を有するルーフを備え、

前記ルーフは、

前記天板部の前部上面に設けられ、前記天板部と接合されることによってパイプ形状をなし、前記左右一対の側板部を相互に接続する第1の補強部と、

前記天板部の後部上面に設けられ、前記天板部と接合されることによってパイプ形状をなし、前記左右一対の側板部を相互に接続する第2の補強部と、

を有することを特徴とするフォークリフトのヘッドガード。 - 前記第1の補強部は、長い矩形の鋼板を溝型に折り曲げて形成され、該溝型の両方の開口縁部が前記天板部の上面に接合されることでパイプ形状をなしていることを特徴とする請求項1に記載のフォークリフトのヘッドガード。

- 前記第2の補強部は、長い矩形の鋼板を長手方向に沿って直角に折り曲げたL字に形成され、該L字の一辺をなす端部が前記天板部の上面に対して直角に接合され、該L字の他辺をなす端部は前記後板部に対して直角に接合されることでパイプ形状をなしていることを特徴とする請求項1又は2に記載のフォークリフトのヘッドガード。

- 前記ルーフは、

前記第1の補強部と前記第2の補強部との間に架設した桟部を有することを特徴とする請求項1〜3のいずれか一つに記載のフォークリフトのヘッドガード。 - 前記桟部は、

上に凸となる弧状に形成されたことを特徴とする請求項4に記載のフォークリフトのヘッドガード。 - 前記ルーフをフォークリフトの車体に固定するための支柱を有し、

前記ルーフは、

前記天板部の下面に接合され、前記支柱が嵌る矩形の位置決め穴が設けられた補強板と、

前記位置決め穴に沿って設けられ、前記位置決め穴に嵌められた支柱の側面部が接合されるガイド板と、

を備えたことを特徴とする請求項1〜5のいずれか一つに記載のフォークリフトのヘッドガード。 - 前記天板部の下面と前記支柱の上端面との間に間隙をあけて前記支柱を固定したことを特徴とする請求項6に記載のフォークリフトのヘッドガード。

- 板状体の中央に設けられた平面視矩形の天板部と、

前記板状体の両側側縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して直角に折り曲げられた左右一対の側板部と、

前記板状体の前縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して折り曲げられて前記側板部に接合された前板部と、

前記板状体の後縁部に前記天板部と隣接して設けられ、前記天板部の上面に対して直角に折り曲げられて前記側板部に接合された後板部と、

を有するルーフを備え、

前記ルーフをフォークリフトの車体に固定するための支柱を有し、

前記ルーフは、

前記天板部の下面に接合され、前記支柱が嵌る矩形の位置決め穴が設けられた補強板と、

前記位置決め穴に沿って設けられ、前記位置決め穴に嵌められた支柱の側面部が接合されるガイド板と、

を備えたことを特徴とするフォークリフトのヘッドガード。 - 前記天板部の下面と前記支柱の上端面との間に間隙をあけて前記支柱を固定したことを特徴とする請求項8に記載のフォークリフトのヘッドガード。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013073841A JP6072588B2 (ja) | 2013-03-29 | 2013-03-29 | フォークリフトのヘッドガード |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013073841A JP6072588B2 (ja) | 2013-03-29 | 2013-03-29 | フォークリフトのヘッドガード |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014198612A JP2014198612A (ja) | 2014-10-23 |

| JP2014198612A5 JP2014198612A5 (ja) | 2015-04-02 |

| JP6072588B2 true JP6072588B2 (ja) | 2017-02-01 |

Family

ID=52355798

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013073841A Active JP6072588B2 (ja) | 2013-03-29 | 2013-03-29 | フォークリフトのヘッドガード |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6072588B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102414524B1 (ko) * | 2020-12-04 | 2022-06-29 | 두산산업차량 주식회사 | 캐빈 보호구조 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4411464A (en) * | 1981-08-03 | 1983-10-25 | Clark Equipment Company | Operator protective posts |

| JPS5864583U (ja) * | 1981-10-26 | 1983-04-30 | 三菱重工業株式会社 | フオ−クリフトのヘツドガ−ド |

| JPH0517334Y2 (ja) * | 1986-04-30 | 1993-05-10 | ||

| JP2607281Y2 (ja) * | 1993-07-12 | 2001-05-28 | ティー・シー・エム株式会社 | 荷役車両のヘッドガード装置 |

-

2013

- 2013-03-29 JP JP2013073841A patent/JP6072588B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014198612A (ja) | 2014-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5088268B2 (ja) | キャブ及びこれを備えた移動式建設機械 | |

| JP6072588B2 (ja) | フォークリフトのヘッドガード | |

| JP6834969B2 (ja) | 作業機械用ブーム | |

| RU2660334C1 (ru) | Конструкция днища транспортного средства | |

| WO2014083659A1 (ja) | フォークリフトのヘッドガード構造 | |

| KR20130132031A (ko) | 시야 확보가 가능한 지게차 마스트 구조 | |

| KR101716413B1 (ko) | 지게차 포크착탈식 철판이송용 덧발유니트 | |

| WO2016016935A1 (ja) | フォークリフトのヘッドガード | |

| KR101942213B1 (ko) | 신축 붐의 장착 구조 | |

| JP6607622B1 (ja) | ヘッドガード付車両 | |

| KR20140005809U (ko) | 지게차 | |

| JP2013193800A (ja) | フォークシフト装置 | |

| EP2295366B1 (en) | Forklift mast | |

| JP5707221B2 (ja) | リーチ式フォークリフト | |

| JP6632332B2 (ja) | フォークリフトのキャビン | |

| EP3178775B1 (en) | Mast segment for a lift-truck and a lift-truck comprising a mast segment | |

| KR101975697B1 (ko) | 신축 붐의 장착 구조 | |

| JP2021017297A (ja) | ブーム支持構造 | |

| EP2980323B1 (en) | Cab for a construction machine | |

| JP6331836B2 (ja) | 建設機械 | |

| JP7212569B2 (ja) | フレーム材の製造方法及び車体フレーム | |

| JP2006088920A (ja) | 作業機械 | |

| JP2021195221A (ja) | 積荷落下防止装置及びこれを備えたフォークリフト | |

| JP2013124139A (ja) | フォークリフト | |

| JP6455130B2 (ja) | クレーン車のアウトリガ補強構造 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150210 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160215 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161214 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161222 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161228 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6072588 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |