JP6064861B2 - 熱電変換装置の製造方法 - Google Patents

熱電変換装置の製造方法 Download PDFInfo

- Publication number

- JP6064861B2 JP6064861B2 JP2013212413A JP2013212413A JP6064861B2 JP 6064861 B2 JP6064861 B2 JP 6064861B2 JP 2013212413 A JP2013212413 A JP 2013212413A JP 2013212413 A JP2013212413 A JP 2013212413A JP 6064861 B2 JP6064861 B2 JP 6064861B2

- Authority

- JP

- Japan

- Prior art keywords

- thermoelectric conversion

- back surface

- surface pattern

- insulating base

- base material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N10/00—Thermoelectric devices comprising a junction of dissimilar materials, i.e. devices exhibiting Seebeck or Peltier effects

- H10N10/80—Constructional details

- H10N10/81—Structural details of the junction

- H10N10/817—Structural details of the junction the junction being non-separable, e.g. being cemented, sintered or soldered

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N—ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10N10/00—Thermoelectric devices comprising a junction of dissimilar materials, i.e. devices exhibiting Seebeck or Peltier effects

- H10N10/01—Manufacture or treatment

Description

これによれば、はんだを用いる必要がなく、はんだを用いるために必要な積層膜を形成する必要がない。また、熱電変換素子と表面パターンおよび裏面パターンとの界面に形成される合金層は、熱電変換素子と表面パターンおよび裏面パターンを構成する金属原子にて形成されている。つまり、熱電変換素子と表面パターンおよび裏面パターンとの界面に別の部材を配置する必要がない。このため、部品点数を削減することによって構成を簡素化でき、ひいてはコストの低減を図ることができる。

また、熱電変換素子を形成しつつ、熱電変換素子と表面パターンおよび裏面パターンとの界面に合金層を形成している。このため、加圧した際に熱電変換素子が割れることを抑制できる

これによれば、熱電変換素子は絶縁基材に形成されたビアホールに埋め込まれているため、一体化工程では、熱電変換素子に生じる応力のうち積層方向と垂直方向の成分を絶縁基材によって相殺できる。このため、熱電変換素子が積層方向と垂直方向に割れることを抑制できる。

接続する一体化工程と、を行うものであり、前記積層体を形成する工程の前には、前記絶縁基材に空隙(13)が形成されており、前記一体化工程では、前記熱可塑性樹脂を前記空隙に流動させつつ、前記熱電変換素子および前記合金層を形成することを特徴としている。

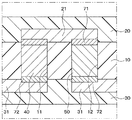

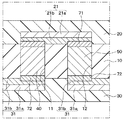

本発明の第1実施形態について図面を参照しつつ説明する。図1〜図3に示されるように、本実施形態の熱電変換装置1は、絶縁基材10、表面保護部材20、裏面保護部材30が一体化され、この一体化されたものの内部で異種金属である第1、第2層間接続部材40、50が交互に直列に接続されて構成されている。

本発明の第2実施形態について説明する。本実施形態は、第1実施形態に対して表面パターン21および裏面パターン31にメッキ膜を形成してものであり、その他に関しては第1実施形態と同様であるため、ここでは説明を省略する。

本発明の第3実施形態について説明する。本実施形態は、第1実施形態に対して絶縁基材10に空隙を形成した後に積層体90を一体化するものであり、その他に関しては第1実施形態と同様であるため、ここでは説明を省略する。

本発明の第4実施形態について説明する。本実施形態は、第3実施形態に対して、積層体90とプレス板との間に空隙を形成するものであり、その他に関しては第3実施形態と同様であるため、ここでは説明を省略する。

本発明の第5実施形態について説明する。本実施形態は、第1実施形態に対して製造方法を変更したものであり、その他に関しては第1実施形態と同様であるため、ここでは説明を省略する。

本発明は上記した実施形態に限定されるものではなく、特許請求の範囲に記載した範囲内において適宜変更が可能である。

11 第1ビアホール

12 第2ビアホール

21 表面パターン

31 裏面パターン

40 第1層間接続部材(熱電変換素子)

50 第2層間接続部材(熱電変換素子)

71 合金層

72 合金層

Claims (12)

- 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに複数の金属原子が所定の結晶構造を維持している合金の粉末に有機溶剤を加えてペースト化した導電性ペースト(41、51)が充填されている絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記導電性ペーストと接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記導電性ペーストと接触する裏面パターン(31)を有する裏面保護部材(30)を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記導電性ペーストから熱電変換素子(40、50)を形成しつつ、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記一体化工程では、前記積層体を加熱して前記導電性ペーストに含まれる前記有機溶剤を蒸発させる工程と、前記絶縁基材を構成する熱可塑性樹脂の軟化点以上の温度に前記積層体を加熱しながら前記積層方向から加圧し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する工程と、前記積層方向からの加圧を保持しつつ、前記積層体を冷却して前記積層体を一体化する工程と、を行うことを特徴とする熱電変換装置の製造方法。 - 前記絶縁基材を用意する工程では、前記複数のビアホールの一部に、Bi−Sb−Teを含む合金の粉末がペースト化された前記導電性ペーストが充填されたものを用意することを特徴とする請求項1に記載の熱電変換装置の製造方法。

- 前記絶縁基材を用意する工程では、前記複数のビアホールの一部に、Bi−Teを含む合金の粉末がペースト化された前記導電性ペーストが充填されたものを用意することを特徴とする請求項1または2に記載の熱電変換装置の製造方法。

- 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに熱電変換素子(40、50)が埋め込まれた絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記熱電変換素子と接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記熱電変換素子と接触する裏面パターン(31)を有する裏面保護部材(30)を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記一体化工程では、前記絶縁基材を構成する熱可塑性樹脂の軟化点以上の温度に前記積層体を加熱しながら前記積層方向から加圧し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する工程と、前記積層方向からの加圧を保持しつつ、前記積層体を冷却して前記積層体を一体化する工程と、を行うことを特徴とする熱電変換装置の製造方法。 - 前記絶縁基材を用意する工程では、前記熱電変換素子の一部として、Bi−Sb−Teを含むものが埋め込まれたものを用意することを特徴とする請求項4に記載の熱電変換装置の製造方法。

- 前記絶縁基材を用意する工程では、前記熱電変換素子の一部として、Bi−Teを含むものが埋め込まれたものを用意することを特徴とする請求項4または5に記載の熱電変換装置の製造方法。

- 前記積層体を形成する工程では、前記表面パターンがCuで構成された前記表面保護部材を用いると共に、前記裏面パターンがCuで構成された前記裏面保護部材を用いることを特徴とする請求項1ないし6のいずれか1つに記載の熱電変換装置の製造方法。

- 前記一体化工程では、前記合金層としてCu−TeまたはCu−Biを含むものを形成することを特徴とする請求項1ないし7のいずれか1つに記載の熱電変換装置の製造方法。

- 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに複数の金属原子が所定の結晶構造を維持している合金の粉末に有機溶剤を加えてペースト化した導電性ペースト(41、51)が充填されている絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記導電性ペーストと接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記導電性ペーストと接触する裏面パターン(31)を有する裏面保護部材(30)を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記導電性ペーストから熱電変換素子(40、50)を形成しつつ、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記積層体を形成する工程の前には、前記絶縁基材に空隙(13)が形成されており、

前記一体化工程では、前記熱可塑性樹脂を前記空隙に流動させつつ、前記熱電変換素子および前記合金層を形成することを特徴とする熱電変換装置の製造方法。 - 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに複数の金属原子が所定の結晶構造を維持している合金の粉末に有機溶剤を加えてペースト化した導電性ペースト(41、51)が充填されている絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記導電性ペーストと接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記導電性ペーストと接触する裏面パターン(31)を有する裏面保護部材(30)を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記導電性ペーストから熱電変換素子(40、50)を形成しつつ、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記積層体を形成する工程では、前記表面保護部材および前記裏面保護部材として熱可塑性樹脂を含むものを用い、

前記一体化工程では、前記絶縁基材の表面と対向する部分および前記絶縁基材の裏面と対向する部分の少なくとも一方に窪み部(100a)が形成された一対のプレス板(100)を用いて前記積層体を加圧し、前記表面保護部材および前記裏面保護部材を構成する熱可塑性樹脂の少なくとも一方を前記窪み部に流動させると共に前記絶縁基材を構成する熱可塑性樹脂を流動させつつ、前記熱電変換素子および前記合金層を形成することを特徴とする熱電変換装置の製造方法。 - 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに熱電変換素子(40、50)が埋め込まれた絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記熱電変換素子と接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記熱電変換素子と接触する裏面パターン(31)を有する裏面保護部材(30)を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記積層体を形成する工程の前には、前記絶縁基材に空隙(13)が形成されており、

前記一体化工程では、前記熱可塑性樹脂を前記空隙に流動させつつ、前記熱電変換素子および前記合金層を形成することを特徴とする熱電変換装置の製造方法。 - 熱可塑性樹脂を含んで構成されており、厚さ方向に貫通する複数のビアホール(11、12)が形成され、前記ビアホールに熱電変換素子(40、50)が埋め込まれた絶縁基材(10)を用意する工程と、

前記絶縁基材の表面(10a)に所定の前記熱電変換素子と接触する表面パターン(21)を有する表面保護部材(20)を配置すると共に、前記絶縁基材の裏面(10b)に所定の前記熱電変換素子と接触する裏面パターン(31)を有する裏面保護部材(30)

を配置して積層体(90)を形成する工程と、

前記積層体を加熱しながら積層方向から加圧し、前記熱電変換素子を構成する金属原子および前記表面パターンを構成する金属原子が拡散して構成される合金層(71)を形成すると共に前記熱電変換素子を構成する金属原子および前記裏面パターンを構成する金属原子が拡散して構成される合金層(72)を形成し、前記熱電変換素子と、前記表面パターンおよび前記裏面パターンとを前記合金層を介して電気的、機械的に接続する一体化工程と、を行うものであり、

前記積層体を形成する工程では、前記表面保護部材および前記裏面保護部材として熱可塑性樹脂を含むものを用い、

前記一体化工程では、前記絶縁基材の表面と対向する部分および前記絶縁基材の裏面と対向する部分の少なくとも一方に窪み部(100a)が形成された一対のプレス板(100)を用いて前記積層体を加圧し、前記表面保護部材および前記裏面保護部材を構成する熱可塑性樹脂の少なくとも一方を前記窪み部に流動させると共に前記絶縁基材を構成する熱可塑性樹脂を流動させつつ、前記熱電変換素子および前記合金層を形成することを特徴とする熱電変換装置の製造方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013212413A JP6064861B2 (ja) | 2013-03-05 | 2013-10-10 | 熱電変換装置の製造方法 |

| CN201480011304.6A CN105027307B (zh) | 2013-03-05 | 2014-03-05 | 热电变换装置以及其制造方法 |

| PCT/JP2014/055635 WO2014136841A1 (ja) | 2013-03-05 | 2014-03-05 | 熱電変換装置およびその製造方法 |

| US14/773,186 US20160027984A1 (en) | 2013-03-05 | 2014-03-05 | Thermoelectric converter and method for producing the same |

| TW103107426A TWI535079B (zh) | 2013-03-05 | 2014-03-05 | The thermoelectric conversion device and manufacturing method |

| KR1020157023626A KR101887975B1 (ko) | 2013-03-05 | 2014-03-05 | 열전 변환 장치 및 그 제조 방법 |

| EP14761087.7A EP2966699A4 (en) | 2013-03-05 | 2014-03-05 | Thermoelectric converter and method for manufacturing same |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013043089 | 2013-03-05 | ||

| JP2013043089 | 2013-03-05 | ||

| JP2013212413A JP6064861B2 (ja) | 2013-03-05 | 2013-10-10 | 熱電変換装置の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014197660A JP2014197660A (ja) | 2014-10-16 |

| JP2014197660A5 JP2014197660A5 (ja) | 2014-11-27 |

| JP6064861B2 true JP6064861B2 (ja) | 2017-01-25 |

Family

ID=51491350

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013212413A Active JP6064861B2 (ja) | 2013-03-05 | 2013-10-10 | 熱電変換装置の製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20160027984A1 (ja) |

| EP (1) | EP2966699A4 (ja) |

| JP (1) | JP6064861B2 (ja) |

| KR (1) | KR101887975B1 (ja) |

| CN (1) | CN105027307B (ja) |

| TW (1) | TWI535079B (ja) |

| WO (1) | WO2014136841A1 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014007376A (ja) | 2012-05-30 | 2014-01-16 | Denso Corp | 熱電変換装置 |

| JP6183327B2 (ja) * | 2014-09-30 | 2017-08-23 | 株式会社デンソー | 熱電変換装置 |

| WO2017168969A1 (ja) * | 2016-03-31 | 2017-10-05 | 株式会社村田製作所 | 熱電変換モジュールおよび熱電変換モジュールの製造方法 |

| CN105870314B (zh) * | 2016-04-26 | 2018-08-07 | 桂林电子科技大学 | 一种柔性硅基纳米薄膜热电器件 |

| US11233187B2 (en) * | 2016-06-01 | 2022-01-25 | Lg Innotek Co., Ltd. | Thermoelectric leg and thermoelectric element comprising same |

| DE102016209683A1 (de) * | 2016-06-02 | 2017-12-07 | Mahle International Gmbh | Thermoelektrisches Modul |

| US10833237B2 (en) * | 2016-11-29 | 2020-11-10 | Kyocera Corporation | Thermoelectric module |

| CN110462855A (zh) | 2017-03-31 | 2019-11-15 | 3M创新有限公司 | 包括固体半导体管芯的电子装置 |

| AR113022A1 (es) | 2017-09-29 | 2020-01-15 | Lilly Co Eli | Anticuerpo anti-pacap |

| JP6988630B2 (ja) * | 2018-03-26 | 2022-01-05 | 株式会社デンソー | 熱流束センサの製造方法 |

| JP7315377B2 (ja) | 2018-10-05 | 2023-07-26 | 株式会社Kelk | 熱電モジュール |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01179375A (ja) * | 1988-01-05 | 1989-07-17 | Agency Of Ind Science & Technol | 熱電モジュール |

| DE69130654T2 (de) * | 1990-04-20 | 1999-08-12 | Matsushita Electric Ind Co Ltd | Vakuumisolierter thermoelektrischer Halbleiter bestehend aus einer porösen Struktur und thermoelektrisches Bauelement |

| US6127619A (en) * | 1998-06-08 | 2000-10-03 | Ormet Corporation | Process for producing high performance thermoelectric modules |

| JP2003309294A (ja) * | 2002-02-12 | 2003-10-31 | Komatsu Ltd | 熱電モジュール |

| JP2003282974A (ja) | 2002-03-26 | 2003-10-03 | Yamaha Corp | 熱電変換モジュール |

| JP2004087913A (ja) * | 2002-08-28 | 2004-03-18 | Yamaha Corp | 銅メッキセラミックス基板およびその製造方法ならびに銅メッキセラミックス基板を備えた熱電モジュール |

| JP2005217353A (ja) * | 2004-02-02 | 2005-08-11 | Yokohama Teikoki Kk | 熱電半導体素子、熱電変換モジュールおよびその製造方法 |

| JP2005223140A (ja) * | 2004-02-05 | 2005-08-18 | Toshiba Corp | 熱電変換モジュール及び熱電変換システム |

| JP2006294931A (ja) * | 2005-04-12 | 2006-10-26 | Toyota Industries Corp | 熱電モジュールの製造方法及び熱電モジュール |

| DE102006055120B4 (de) * | 2006-11-21 | 2015-10-01 | Evonik Degussa Gmbh | Thermoelektrische Elemente, Verfahren zu deren Herstellung und deren Verwendung |

| US20080289677A1 (en) * | 2007-05-25 | 2008-11-27 | Bsst Llc | Composite thermoelectric materials and method of manufacture |

| JP2009170438A (ja) * | 2007-10-23 | 2009-07-30 | Ibiden Co Ltd | 熱電変換装置の製造方法 |

| JP2009111137A (ja) * | 2007-10-30 | 2009-05-21 | Toyota Motor Corp | 熱電変換部材の配列方法 |

| JP2010050356A (ja) | 2008-08-22 | 2010-03-04 | Shin-Etsu Chemical Co Ltd | ヘテロ接合太陽電池の製造方法及びヘテロ接合太陽電池 |

| JP2010157645A (ja) * | 2008-12-29 | 2010-07-15 | National Institute Of Advanced Industrial Science & Technology | 熱電発電ユニット |

| JP5733678B2 (ja) * | 2010-12-24 | 2015-06-10 | 日立化成株式会社 | 熱電変換モジュールおよびその製造方法 |

-

2013

- 2013-10-10 JP JP2013212413A patent/JP6064861B2/ja active Active

-

2014

- 2014-03-05 WO PCT/JP2014/055635 patent/WO2014136841A1/ja active Application Filing

- 2014-03-05 KR KR1020157023626A patent/KR101887975B1/ko active IP Right Grant

- 2014-03-05 EP EP14761087.7A patent/EP2966699A4/en not_active Withdrawn

- 2014-03-05 US US14/773,186 patent/US20160027984A1/en not_active Abandoned

- 2014-03-05 TW TW103107426A patent/TWI535079B/zh not_active IP Right Cessation

- 2014-03-05 CN CN201480011304.6A patent/CN105027307B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| WO2014136841A1 (ja) | 2014-09-12 |

| JP2014197660A (ja) | 2014-10-16 |

| EP2966699A4 (en) | 2017-02-01 |

| KR20150113155A (ko) | 2015-10-07 |

| EP2966699A8 (en) | 2016-03-23 |

| EP2966699A1 (en) | 2016-01-13 |

| CN105027307A (zh) | 2015-11-04 |

| KR101887975B1 (ko) | 2018-08-14 |

| TWI535079B (zh) | 2016-05-21 |

| TW201501377A (zh) | 2015-01-01 |

| US20160027984A1 (en) | 2016-01-28 |

| CN105027307B (zh) | 2017-12-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6583461B2 (ja) | 熱電変換装置の製造方法 | |

| JP6064861B2 (ja) | 熱電変換装置の製造方法 | |

| KR101716559B1 (ko) | 열전 변환 장치의 제조 방법, 열전 변환 장치를 구비한 전자 장치의 제조 방법, 열전 변환 장치 | |

| JP5831468B2 (ja) | 熱電変換装置の製造方法 | |

| KR101888113B1 (ko) | 열전 변환 장치의 제조 방법 | |

| TWI559582B (zh) | Method for manufacturing thermoelectric conversion device, manufacturing method of electronic device with thermoelectric conversion device | |

| JP6183327B2 (ja) | 熱電変換装置 | |

| JP6988630B2 (ja) | 熱流束センサの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140917 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140917 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150818 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151009 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160517 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160629 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161122 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161205 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6064861 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313114 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |