JP6007828B2 - (メタ)アクリル酸類の製造方法 - Google Patents

(メタ)アクリル酸類の製造方法 Download PDFInfo

- Publication number

- JP6007828B2 JP6007828B2 JP2013037719A JP2013037719A JP6007828B2 JP 6007828 B2 JP6007828 B2 JP 6007828B2 JP 2013037719 A JP2013037719 A JP 2013037719A JP 2013037719 A JP2013037719 A JP 2013037719A JP 6007828 B2 JP6007828 B2 JP 6007828B2

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- gas

- acrylic acid

- tower

- column

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 15

- 150000001253 acrylic acids Chemical class 0.000 title description 14

- 239000007788 liquid Substances 0.000 claims description 206

- 238000000034 method Methods 0.000 claims description 127

- 239000007789 gas Substances 0.000 claims description 101

- 230000008569 process Effects 0.000 claims description 94

- 238000004821 distillation Methods 0.000 claims description 65

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 64

- 239000001301 oxygen Substances 0.000 claims description 64

- 229910052760 oxygen Inorganic materials 0.000 claims description 64

- 238000010992 reflux Methods 0.000 claims description 49

- 238000000605 extraction Methods 0.000 claims description 44

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 claims description 29

- 230000003068 static effect Effects 0.000 claims description 28

- 238000000066 reactive distillation Methods 0.000 claims description 26

- 150000002148 esters Chemical class 0.000 claims description 14

- 239000000203 mixture Substances 0.000 claims description 11

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 68

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 67

- 238000000926 separation method Methods 0.000 description 33

- 239000012071 phase Substances 0.000 description 32

- 238000009835 boiling Methods 0.000 description 31

- 238000006116 polymerization reaction Methods 0.000 description 24

- 238000000746 purification Methods 0.000 description 23

- 238000006243 chemical reaction Methods 0.000 description 19

- 239000002904 solvent Substances 0.000 description 18

- 238000002156 mixing Methods 0.000 description 13

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 12

- -1 acrylate ester Chemical class 0.000 description 11

- 238000005886 esterification reaction Methods 0.000 description 11

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 10

- 239000003112 inhibitor Substances 0.000 description 10

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 9

- 239000003054 catalyst Substances 0.000 description 9

- 229910001882 dioxygen Inorganic materials 0.000 description 9

- 230000018044 dehydration Effects 0.000 description 8

- 238000006297 dehydration reaction Methods 0.000 description 8

- 238000012856 packing Methods 0.000 description 8

- 238000003756 stirring Methods 0.000 description 8

- 239000000126 substance Substances 0.000 description 8

- 239000002253 acid Substances 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 239000000243 solution Substances 0.000 description 7

- HGINCPLSRVDWNT-UHFFFAOYSA-N Acrolein Chemical compound C=CC=O HGINCPLSRVDWNT-UHFFFAOYSA-N 0.000 description 6

- 239000003377 acid catalyst Substances 0.000 description 6

- 125000005396 acrylic acid ester group Chemical group 0.000 description 6

- 239000008346 aqueous phase Substances 0.000 description 6

- 239000012295 chemical reaction liquid Substances 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 230000003405 preventing effect Effects 0.000 description 6

- 150000001875 compounds Chemical class 0.000 description 5

- 238000001816 cooling Methods 0.000 description 5

- 239000012530 fluid Substances 0.000 description 5

- 229910052757 nitrogen Inorganic materials 0.000 description 5

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 4

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N Hydroquinone Chemical compound OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 4

- 239000002131 composite material Substances 0.000 description 4

- 230000032050 esterification Effects 0.000 description 4

- 239000012074 organic phase Substances 0.000 description 4

- 238000005406 washing Methods 0.000 description 4

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 3

- STNJBCKSHOAVAJ-UHFFFAOYSA-N Methacrolein Chemical compound CC(=C)C=O STNJBCKSHOAVAJ-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 239000007864 aqueous solution Substances 0.000 description 3

- 230000003197 catalytic effect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000012423 maintenance Methods 0.000 description 3

- 230000003647 oxidation Effects 0.000 description 3

- 238000007254 oxidation reaction Methods 0.000 description 3

- 229920000642 polymer Polymers 0.000 description 3

- 230000002265 prevention Effects 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- 239000012808 vapor phase Substances 0.000 description 3

- WJFKNYWRSNBZNX-UHFFFAOYSA-N 10H-phenothiazine Chemical compound C1=CC=C2NC3=CC=CC=C3SC2=C1 WJFKNYWRSNBZNX-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 2

- BAPJBEWLBFYGME-UHFFFAOYSA-N Methyl acrylate Chemical compound COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- CQEYYJKEWSMYFG-UHFFFAOYSA-N butyl acrylate Chemical compound CCCCOC(=O)C=C CQEYYJKEWSMYFG-UHFFFAOYSA-N 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 239000000571 coke Substances 0.000 description 2

- 239000000498 cooling water Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 238000007865 diluting Methods 0.000 description 2

- 238000010790 dilution Methods 0.000 description 2

- 239000012895 dilution Substances 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- 150000002696 manganese Chemical class 0.000 description 2

- 125000005397 methacrylic acid ester group Chemical group 0.000 description 2

- 150000002989 phenols Chemical class 0.000 description 2

- 229950000688 phenothiazine Drugs 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 238000007670 refining Methods 0.000 description 2

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical group CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- OMIGHNLMNHATMP-UHFFFAOYSA-N 2-hydroxyethyl prop-2-enoate Chemical group OCCOC(=O)C=C OMIGHNLMNHATMP-UHFFFAOYSA-N 0.000 description 1

- GWZMWHWAWHPNHN-UHFFFAOYSA-N 2-hydroxypropyl prop-2-enoate Chemical group CC(O)COC(=O)C=C GWZMWHWAWHPNHN-UHFFFAOYSA-N 0.000 description 1

- HFCUBKYHMMPGBY-UHFFFAOYSA-N 2-methoxyethyl prop-2-enoate Chemical group COCCOC(=O)C=C HFCUBKYHMMPGBY-UHFFFAOYSA-N 0.000 description 1

- CFVWNXQPGQOHRJ-UHFFFAOYSA-N 2-methylpropyl prop-2-enoate Chemical compound CC(C)COC(=O)C=C CFVWNXQPGQOHRJ-UHFFFAOYSA-N 0.000 description 1

- NIUAGEVCVWHMTA-UHFFFAOYSA-N 5-(4-iodophenyl)-1-(4-methylsulfonylphenyl)-3-(trifluoromethyl)pyrazole Chemical compound C1=CC(S(=O)(=O)C)=CC=C1N1C(C=2C=CC(I)=CC=2)=CC(C(F)(F)F)=N1 NIUAGEVCVWHMTA-UHFFFAOYSA-N 0.000 description 1

- UELWCSQDYLGJLA-UHFFFAOYSA-N CC1=C(C(=C(C(=N1)OC1=NC(=C(C(=C1C)C)C)C)C)C)C Chemical compound CC1=C(C(=C(C(=N1)OC1=NC(=C(C(=C1C)C)C)C)C)C)C UELWCSQDYLGJLA-UHFFFAOYSA-N 0.000 description 1

- 241001522296 Erithacus rubecula Species 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 238000013019 agitation Methods 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 150000002168 ethanoic acid esters Chemical class 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000004880 explosion Methods 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 238000005187 foaming Methods 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- ODUCDPQEXGNKDN-UHFFFAOYSA-N nitroxyl Chemical class O=N ODUCDPQEXGNKDN-UHFFFAOYSA-N 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- JOHZPMXAZQZXHR-UHFFFAOYSA-N pipemidic acid Chemical compound N1=C2N(CC)C=C(C(O)=O)C(=O)C2=CN=C1N1CCNCC1 JOHZPMXAZQZXHR-UHFFFAOYSA-N 0.000 description 1

- 229960001732 pipemidic acid Drugs 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 238000010926 purge Methods 0.000 description 1

- 239000000523 sample Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 239000013076 target substance Substances 0.000 description 1

- 230000005514 two-phase flow Effects 0.000 description 1

- 238000005292 vacuum distillation Methods 0.000 description 1

Images

Landscapes

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

減圧状態を作り出す為の真空装置としては、該装置内の重合閉塞を避ける目的から、液封式の真空ポンプや蒸気エジェクタが用いられる事が多い。

真空装置に多大な負荷がかかるのは、一般的には運転開始時、蒸留塔など装置内の排気を行う時であり、運転継続時には、フランジ等の接続部から装置内に漏れ込んでくる微量の空気や、圧力計などの計装類がプロセス流体に触れないよう、該当装置に少量供給されるパージ窒素など、少量の気体を吸引するのみである。

[1](メタ)アクリル酸又はそのエステルを含むプロセス液流を蒸留塔へ導入して蒸留を行う工程を含む(メタ)アクリル酸又はそのエステルを製造する方法において、プロセス液流を分岐により、該プロセス液流の1〜20容量%を抜き出し液とし、該抜き出し液と酸素含有ガスを、容量比5:1〜1:5で、スタティックミキサー内で混合して気液混相流とし、該気液混相流を蒸留塔に供給することを特徴とする(メタ)アクリル酸又はそのエステルの製造方法。

[2]供給先のプロセス液の組成が、気液混相流の液の組成と比較して80質量%以上同じであることを特徴とする[1]に記載の方法。

[3]プロセス液流の送液を行う送液ポンプの吐出液を分岐してプロセス液を抜き出すことを特徴とする[1]又は[2]に記載の方法。

[4]蒸留塔が、フィードポンプ、還流ポンプ、還流槽、塔底抜き出しポンプ又は塔底循環ラインの少なくとも一つを備えることを特徴とする[1]〜[3]の何れかに記載の方法。

[5]還流ポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を蒸留塔の還流槽へ供給することを特徴とする[4]に記載の方法。

[6]フィードポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、蒸留塔の還流槽、塔底循環ライン、塔底部液中の何れかに供給することを特徴とする[4]に記載の方法。

[7]塔底抜き出しポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、塔底循環ライン又は塔底部液中に供給することを特徴とする[4]に記載の方法。

[8]蒸留塔が、塔底抜き出しポンプ及び塔底循環ラインを備える反応蒸留塔であり、該反応蒸留塔へプロセス液を導入して反応蒸留を行う工程を含む(メタ)アクリル酸エステルを製造する方法であって、塔底抜き出しポンプ吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、反応蒸留塔の塔底循環ライン又は塔底部液中に供給することを特徴とする[1]又は[2]に記載の方法。

本発明においてプロセス液流とは、(メタ)アクリル酸又はそのエステルの製造工程に存在し、アクリル酸、メタクリル酸又はそれらのエステル((メタ)アクリル酸類)を含有する液流を含むものである。プロセス液流には、目的物質であるアクリル酸類の他、重合防止剤を含み、工程によっては水や共沸溶媒、酢酸又は酢酸エステルなどの副生成物を含有しうる。

本発明において、蒸留塔とは、(メタ)アクリル酸又は(メタ)アクリル酸エステルが気液平衡に関与する蒸留塔の全てであり、分離、濃縮、回収、精製等の操作を行うための蒸留塔を指す。また、蒸留塔には反応蒸留塔も含まれ、蒸留には反応蒸留も含まれる。

(メタ)アクリル酸類の蒸留操作は、重合防止を目的とした低温化の為に、減圧下で行われる。操作温度は(メタ)アクリル酸類の種類によって異なるが、100℃未満、又は常圧下の該(メタ)アクリル酸類の沸点より40℃以上低い温度が望ましい。

用い得る重合防止剤としては、例えば、ハイドロキノンやメトキノン等のフェノール化合物、2,2−ジブチルジチオカルバミン酸等に代表されるジアルキルジチオカルバミン酸の銅ないしマンガン錯体、4−ヒドロキシ−2,2,6,6−テトラメチルピリジルオキシド等のニトロキシル化合物、フェノチアジン等が挙げられる。これらの重合防止剤は、重合防止剤は蒸留塔に直接供給する事もできるが、該重合防止剤が固体の場合には、溶媒に溶解して供給する事が望ましい。

スタティックミキサーとは、駆動部のない静止型混合器(ラインミキサー)を意味する。スタティックミキサーは、機械メーカー等から市販されている、それ自体既知の通常用いられるものである。本発明において、ミキサー内に入ったプロセス液と酸素含有ガスは、エレメントによる分割・転換・反転等の作用より撹拌混合される。

酸素含有ガスは、空気又は酸素を希釈するためのガス(希釈ガス)を含んだものである。希釈ガスとしては、窒素、二酸化炭素、アルゴン等の1種以上を用いることができる。酸素含有ガスは、酸素濃度が、通常5〜21容量%程度のものを用いることができる。酸素含有ガスとしては、好ましくは空気又は空気を窒素で希釈したガスである。

上記のとおり抜き出し液と酸素含有ガスとの混合比は、スタティックミキサーによる混合条件下での容量比である。この容量比で混合することにより、スタスティックミキサー内で抜き出し液と酸素含有ガスとを確実に気液混相流とすることができる。ここで、気液混相流とは、液中に微細気が存在している流体を意味する。微細気泡の直径は、通常1〜800μm程度、好ましくは2〜400μm程度である。

プロセス液流に比べて、供給される酸素含有ガスの容量は非常に小さい場合が多い。故に、プロセス液と供給ガス(酸素含有ガス)の容量を同程度とする為、プロセス液流の一部を分岐して抜き出す必要がある。該分岐の為に新たに送液ポンプ等を設置すると、その分だけ設備費が増加し、また運転/管理の対象も増えるので、経済性及び安全安定運転の観点からあまり望ましくない。プロセスに既存の送液ポンプ吐出液を分岐し、酸素含有ガスとの混合に用いる方が望ましい。具体的には、例えば、プロセス液流の送液を行う送液ポンプの吐出液を分岐してプロセス液を抜き出すことが好ましい。

本発明において、プロセス液流からプロセス液の一部を抜き出し、酸素含有ガスとスタティックミキサー内で混合された流体(気液混相流)は、上記のとおり直接又は間接的に蒸留塔に供給される。気液混相流の供給先(合流先)は、圧力が低く、プロセス液の組成が近い箇所が好ましい。

(a)蒸留塔の還流ポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を蒸留塔の還流槽へ供給する。

還流槽に直接ノズルで酸素含有ガスが供給されていた場合、該酸素含有ガスを分岐したプロセス液との混合に充てることができる。また、還流ポンプのキャビテーションを防ぐ為、還流槽から還流ポンプで液を抜き出す位置と、気液混合流を還流槽に供給する位置は、離していることが望ましい。

塔底循環ラインまたは塔底液内に直接ノズルで酸素含有ガスが供給されていた場合、該酸素含有ガスを、分岐したプロセス液との混合に充てることができる。

塔底循環ラインまたは反応蒸留塔内液に直接ノズルで酸素含有ガスが供給されていた場合、該酸素含有ガスを、分岐したプロセス液との混合に充てることができる。

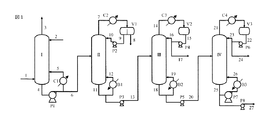

図1は、アクリル酸を製造するプロセスフロー図の一例である。

接触気相酸化により得られたアクリル酸含有ガスがライン1を経てアクリル酸捕集塔Iの塔底に導入される。塔頂からは捕集用水がライン2より供給され、塔底にてアクリル酸水溶液が得られる。塔底のライン4から抜き出されたアクリル酸水溶液は、塔底循環及び塔底抜き出しを兼ねた送液ポンプP1により、一部は冷却器C1を経てライン5より捕集塔Iに循環され、他はライン6より脱水蒸留塔IIに送られる。アクリル酸含有ガスに含まれる窒素等の非凝縮成分、及び一部の水やホルムアルデヒド等の低沸点副生物は、塔頂ライン3より抜き出される。

脱水蒸留塔IIの還流ライン10からは共沸溶媒が供給され、塔頂ライン7より共沸溶媒と水を含むガスが抜き出される。該ガスはコンデンサC2で凝縮された後、デカンタV1にて有機相と水相に分離される。有機相はライン9より抜き出され、還流用送液ポンプP2により還流ライン10を経て脱水蒸留塔IIに循環される。水相はライン8より抜き出される。抜き出された水相の全量ないしは一部がライン2を経て捕集用水に用いられる事もある(図示なし)。

軽沸分離塔IIIの塔頂ライン14より共沸溶媒や酢酸等のアクリル酸に比べて沸点の低い成分(軽沸物)を含んだガスが抜き出される。該ガスにはアクリル酸も含まれていることが多い。該ガスはコンデンサC3で凝縮された後、還流槽V2に供給される。ライン15から抜き出された該凝縮液は、還流及び抜き出しを兼ねた送液ポンプP4により一部は還流ライン16を経て軽沸分離塔IIIに循環されると共に、残分はライン17を経て抜き出される。該抜き出し液の一部ないし全量は、直接ないし更なる分離工程を経て、捕集塔I又は脱水蒸留塔IIに循環される(図示なし)。

アクリル酸精製塔IVの塔頂ライン21より、アクリル酸より沸点の高い成分(高沸物)の除かれた精製アクリル酸のガスが得られる。該ガスはコンデンサC4で凝縮された後、還流槽V3に供給される。ライン22から抜き出された該凝縮アクリル酸は、還流及び抜き出しを兼ねた送液ポンプP6により一部は還流ライン23を経てアクリル酸精製塔IVに循環されると共に、残分は精製アクリル酸としてライン24を経て抜き出される。

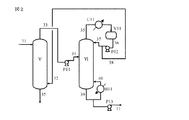

捕集塔より得られたアクリル酸水溶液が抽出塔Vの塔頂部にライン31から供給される。塔底からは抽出用の低極性溶媒がライン32から供給される。低極性溶媒とは、20℃において水100gに対する溶解度が1g未満である事を意味する。塔頂ライン33からアクリル酸を含んだ抽出溶媒が得られ、該液は送液ポンプP11によりライン34を経て溶媒分離塔VIに供給される。塔底ライン35からは不純物を含んだ水溶液が得られる。

溶媒分離塔VIの塔頂ライン35より、抽出溶媒及び軽沸物を含んだガスが得られる。該ガスはコンデンサC11で凝縮された後、還流槽V11に供給される。ライン36から抜き出された該凝縮液は、還流及び抜き出しを兼ねた送液ポンプP12により一部は還流ライン37を経て溶媒分離塔VIに循環されると共に、残分は抽出溶媒としてライン32を経て抽出塔Vに循環される。

原料アクリル酸、アルコール及び反応促進の為の酸触媒が各々、ライン51〜53から反応蒸留塔VIIの塔底部(反応槽)に供給される。塔頂ライン54よりエステル化反応により生じた反応生成水や原料アルコール、生成したアクリル酸エステル等を含むガスが抜き出される。有機相と水相に分離される。有機相はライン56より抜き出され、還流用送液ポンプP21により還流ライン57を経て反応蒸留塔VIIに循環される。水相はライン55より抜き出される。抜き出された水相の全量ないしは一部が後述する抽出や洗浄に用いられる事もある。

反応槽からライン60を経て抜き出されたエステル化反応液は、送液ポンプ22により抽出塔VIIIの塔底部に供給される。

エステル化反応液に含まれる酸触媒を分離回収する為、抽出塔の塔頂部のライン62から抽出水が供給される。塔頂ライン63から酸触媒の分離されたエステル化反応液が得られ、該液は送液ポンプP23により洗浄塔IXの塔底部に供給される。塔底からは酸触媒を含んだ水溶液が得られる。その一部ないし全量は酸触媒の供給ライン53に循環される。

酸触媒分離後のエステル化反応液に残存する微量の酸分を除去する為、洗浄水が塔頂ライン66より供給される。より酸分除去の効率を高める為、アルカリが併用される場合もある。塔頂ライン67より微量酸分の除去されたエステル化反応液が得られ、該液は送液ポンプP24によりライン69を経て軽沸分離塔XIに供給される。塔底ライン68からは酸分を含んだ水が得られる。

軽沸分離塔XIの塔頂ライン70よりアルコールや水等のアクリル酸エステルに対する軽沸物を含んだガスが抜き出される。該ガスにはアクリル酸エステルも含まれている。該ガスはコンデンサC22で凝縮された後、還流槽V22に供給される。ライン71から抜き出された該凝縮液は、還流及び抜き出しを兼ねた送液ポンプP25により一部は還流ライン72を経て軽沸分離塔XIに循環されると共に、残分はライン73を経て抜き出される。該抜き出し液は塔VII〜IXに循環される(図示なし)。

精製塔XIIの塔頂ライン77より、アクリル酸エステルに対する高沸物の除かれた精製アクリル酸エステルのガスが得られる。該ガスはコンデンサC23で凝縮された後、還流槽V23に供給される。ライン78から抜き出された該凝縮アクリル酸エステルは、還流及び抜き出しを兼ねた送液ポンプP27により一部は還流ライン79を経て精製塔XIIに循環されると共に、残分は精製アクリル酸エステルとしてライン80を経て抜き出される。

還流槽V3、蒸留塔IVの塔底部、塔底リボイラB3の循環ラインに対して各々、ガス配管91〜93により直接酸素含有ガスが吹き込まれている。

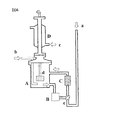

図6に示す装置を用いて次のとおり実験を行った。

図6のAは、側面に液抜き出し用のノズル二本を備えた、ステンレス製ジャケット式反応槽で、上方には冷却管D、該冷却管を通して攪拌翼dを設置した。反応槽Aの一方のノズルを送液ポンプBに繋ぎ、三方コックeにて空気ラインaと合流した後、スタティックミキサーC(配管内にグラスウールを詰めたもの)に導き、該スタティックミキサーC出口を、反応槽Aのもう一方のノズルに繋いだ。

反応槽Aには、空気ラインaとは別に、直接槽内に空気を供給する空気ラインbも設けた。

反応槽A内にメトキノン50ppmを含んだアクリル酸を300mL入れ、攪拌翼dを120rpmで回し、送液ポンプBにより槽内の液を200mL/分で循環を開始した。冷却管には20℃の冷却水を供給し、冷却管の上部より、メトキノン300ppmを含んだアクリル酸を30ml/時の速度で供給した。空気ラインaより乾燥空気を50ml/分(ntp)の速度で供給開始した後、反応槽Aのジァケット側に加熱用オイルの供給を始め、槽内のアクリル酸温度が90℃になるよう、該オイルの温度を調整した。

条件を表1のとおり変更した以外は、実施例1と同様にして、実験を行った。但し、比較例1〜3の空気供給方法として、ラインa又はラインbを用い、ラインbの先端には焼結金属又は1mm孔を6つ開けたノズル(1mm孔*6)を設置した。

焼結金属を用いた場合と同量の分子状酸素ガスを供給するにもかかわらず、高い重合防止効果が得られた理由については定かでないが、気液混相流としてスタティックミキサー内で攪拌されて生じたと考えられる分子状酸素含有ガスのマイクロバブルが、焼結金属からの発泡とは異なる重合防止効果を有するのではないかと推察する。

II 脱水蒸留塔

III 軽沸分離塔(酢酸分離塔)

IV アクリル酸精製塔(高沸分離塔)

V 抽出塔

VI 溶媒分離塔

VII 反応蒸留塔(エステル化反応器)

VIII 抽出塔

IX 洗浄塔

XI 軽沸分離塔

XII 精製塔

XIII アクリル酸精製塔

XIV 反応蒸留塔(エステル化反応器)

V1、V21 デカンタ

V2、V3、V11、V22、V23、V33 還流槽

M1、M2、M3、M4 スタティックミキサー

A ジャケット式反応槽

B 送液ポンプ

C スタティックミキサー

D 冷却管

a 空気

b 空気

c 冷却水

d 攪拌翼

Claims (8)

- (メタ)アクリル酸又はそのエステルを含むプロセス液流を蒸留塔へ導入して蒸留を行う工程を含む(メタ)アクリル酸又はそのエステルを製造する方法において、プロセス液流を分岐により、該プロセス液流の1〜20容量%を抜き出し液とし、該抜き出し液と酸素含有ガスを、容量比5:1〜1:5で、スタティックミキサー内で混合して気液混相流とし、該気液混相流を蒸留塔に供給することを特徴とする(メタ)アクリル酸又はそのエステルの製造方法。

- 供給先のプロセス液の組成が、気液混相流の液の組成と比較して80質量%以上同じであることを特徴とする請求項1に記載の方法。

- プロセス液流の送液を行う送液ポンプの吐出液を分岐してプロセス液を抜き出すことを特徴とする請求項1又は2に記載の方法。

- 蒸留塔が、フィードポンプ、還流ポンプ、還流槽、塔底抜き出しポンプ又は塔底循環ラインの少なくとも一つを備えることを特徴とする請求項1〜3の何れか1項に記載の方法。

- 還流ポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を蒸留塔の還流槽へ供給することを特徴とする請求項4に記載の方法。

- フィードポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、蒸留塔の還流槽、塔底循環ライン、塔底部液中の何れかに供給することを特徴とする請求項4に記載の方法。

- 塔底抜き出しポンプの吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、塔底循環ライン又は塔底部液中に供給することを特徴とする請求項4に記載の方法。

- 蒸留塔が、塔底抜き出しポンプ及び塔底循環ラインを備える反応蒸留塔であり、該反応蒸留塔へプロセス液を導入して反応蒸留を行う工程を含む(メタ)アクリル酸エステルを製造する方法であって、塔底抜き出しポンプ吐出液を分岐してプロセス液を抜き出し、酸素含有ガスと混合した気液混相流を、反応蒸留塔の塔底循環ライン又は塔底部液中に供給することを特徴とする請求項1又は2に記載の方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013037719A JP6007828B2 (ja) | 2013-02-27 | 2013-02-27 | (メタ)アクリル酸類の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013037719A JP6007828B2 (ja) | 2013-02-27 | 2013-02-27 | (メタ)アクリル酸類の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014162783A JP2014162783A (ja) | 2014-09-08 |

| JP6007828B2 true JP6007828B2 (ja) | 2016-10-12 |

Family

ID=51613719

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013037719A Active JP6007828B2 (ja) | 2013-02-27 | 2013-02-27 | (メタ)アクリル酸類の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6007828B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11092502B2 (en) | 2017-03-31 | 2021-08-17 | Denso Corporation | Torque sensor |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7591359B2 (ja) * | 2020-06-05 | 2024-11-28 | 株式会社日本触媒 | 易重合性化合物の製造方法 |

| JP7591360B2 (ja) * | 2020-06-05 | 2024-11-28 | 株式会社日本触媒 | 易重合性化合物の製造方法 |

| KR102815076B1 (ko) | 2020-06-05 | 2025-06-04 | 가부시키가이샤 닛폰 쇼쿠바이 | 중합 용이성 화합물의 제조 방법 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4242964B2 (ja) * | 1999-03-09 | 2009-03-25 | 株式会社日本触媒 | (メタ)アクリル酸および/またはそのエステルの精製方法 |

| JP4032698B2 (ja) * | 2000-10-30 | 2008-01-16 | 三菱化学株式会社 | ジアセトキシブテンの製造方法 |

| JP4007198B2 (ja) * | 2002-01-17 | 2007-11-14 | 三菱化学株式会社 | (メタ)アクリル酸の製造方法 |

-

2013

- 2013-02-27 JP JP2013037719A patent/JP6007828B2/ja active Active

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11092502B2 (en) | 2017-03-31 | 2021-08-17 | Denso Corporation | Torque sensor |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014162783A (ja) | 2014-09-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7566804B2 (en) | Process for preparing acrylic acid | |

| KR101096420B1 (ko) | 농축된 (메트)아크릴 단량체를 포함하는 하나 이상의스트림을 제거하기 위한 열적 분리 방법 | |

| JP6007828B2 (ja) | (メタ)アクリル酸類の製造方法 | |

| CN107428659B (zh) | 改进的(甲基)丙烯酸制备方法 | |

| JP2017509613A (ja) | アクリル酸を生成するための方法及びシステム | |

| JP6290460B2 (ja) | アクリル酸の製造方法 | |

| KR102698594B1 (ko) | 폴리머 등급의 (메트)아크릴산의 개선된 제조 방법 | |

| WO2003051811A1 (en) | Process for producing (meth)acrylic acid | |

| CN101589015B (zh) | 生产丙烯酸的方法 | |

| JP5378207B2 (ja) | (メタ)アクリル酸の製造方法 | |

| CN113348162B (zh) | 使用分壁式塔来纯化(甲基)丙烯酸酯的方法 | |

| JP2004091424A (ja) | (メタ)アクリル酸類の製造方法 | |

| JP5821660B2 (ja) | (メタ)アクリル酸の製造方法 | |

| CN100447122C (zh) | 防止(甲基)丙烯酸或其酯的处理装置堵塞的方法 | |

| JP6776131B2 (ja) | プロセス | |

| US7351310B2 (en) | Rectificative separation of fluids comprising (meth) acrylic monomers | |

| JP2005179352A (ja) | (メタ)アクリル酸の精製方法 | |

| JP5821672B2 (ja) | アクリル酸の製造方法 | |

| RU2352379C2 (ru) | Емкость для легко полимеризуемого соединения | |

| KR102815076B1 (ko) | 중합 용이성 화합물의 제조 방법 | |

| JP2003113138A (ja) | (メタ)アクリル酸類の蒸留方法 | |

| CN105683145B (zh) | 易聚合性化合物的减压蒸馏方法及丙烯酸的制造方法 | |

| JP4437930B2 (ja) | アクリル酸類の蒸留精製方法 | |

| JP5318374B2 (ja) | 重合防止方法 | |

| JP7591359B2 (ja) | 易重合性化合物の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150928 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160427 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160517 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160714 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160816 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160829 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6007828 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |