JP5916552B2 - 防振連結ロッドとその製造方法 - Google Patents

防振連結ロッドとその製造方法 Download PDFInfo

- Publication number

- JP5916552B2 JP5916552B2 JP2012165308A JP2012165308A JP5916552B2 JP 5916552 B2 JP5916552 B2 JP 5916552B2 JP 2012165308 A JP2012165308 A JP 2012165308A JP 2012165308 A JP2012165308 A JP 2012165308A JP 5916552 B2 JP5916552 B2 JP 5916552B2

- Authority

- JP

- Japan

- Prior art keywords

- rod

- vibration

- rubber elastic

- curing agent

- rod body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Springs (AREA)

- Arrangement Or Mounting Of Propulsion Units For Vehicles (AREA)

- Vibration Prevention Devices (AREA)

Description

Claims (4)

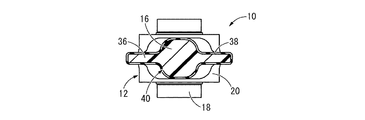

- 振動伝達系を構成する一方の部材に取り付けられる第1の取付部と、振動伝達系を構成する他方の部材に取り付けられる第2の取付部とが、長手状の連結部によって相互に連結されていると共に、それら第1の取付部と第2の取付部との少なくとも一方が、インナ軸部材とアウタ筒部材を本体ゴム弾性体の単体で弾性連結した防振ブッシュによって構成されている防振連結ロッドにおいて、

前記連結部と前記アウタ筒部材がロッド本体として一体形成されており、該ロッド本体が炭素繊維強化プラスチックによって形成されていると共に、該ロッド本体を形成する炭素繊維強化プラスチックのマトリックス樹脂がエポキシ樹脂とされて、該エポキシ樹脂の硬化用の熱処理により前記防振ブッシュの前記本体ゴム弾性体が該アウタ筒部材に加硫接着されている一方、該ロッド本体の表面を覆う被覆ゴム層が該本体ゴム弾性体と一体形成されていることを特徴とする防振連結ロッド。 - 前記第1の取付部が前記防振ブッシュとしての第1ブッシュで構成されていると共に、前記第2の取付部が前記防振ブッシュとしての第2ブッシュで構成されており、それら第1ブッシュと第2ブッシュの各前記アウタ筒部材が何れも前記連結部と一体形成されて前記ロッド本体が構成されている請求項1に記載の防振連結ロッド。

- 前記連結部が中空構造とされており、該連結部における横断面の内外周形状が長さ方向の中間部分から第1の取付部および第2の取付部に向かって次第に拡大されている請求項1又は2に記載の防振連結ロッド。

- 振動伝達系を構成する一方の部材に取り付けられる第1の取付部と、振動伝達系を構成する他方の部材に取り付けられる第2の取付部とが、長手状の連結部によって相互に連結されていると共に、それら第1の取付部と第2の取付部との少なくとも一方が、インナ軸部材とアウタ筒部材を本体ゴム弾性体の単体で弾性連結した防振ブッシュによって構成されており、更に、該連結部と該アウタ筒部材がロッド本体として一体形成されて、該ロッド本体が炭素繊維強化プラスチックによって形成されていると共に、該ロッド本体を形成する炭素繊維強化プラスチックのマトリックス樹脂がエポキシ樹脂とされた防振連結ロッドの製造方法であって、

前記エポキシ樹脂の硬化剤として前記本体ゴム弾性体の加硫成形温度と同じ温度で硬化する高温硬化剤と、該高温硬化剤よりも低い温度で硬化する低温硬化剤とを、該エポキシ樹脂と共に炭素繊維に含浸して、前記ロッド本体を形成する炭素繊維強化プラスチック材料を準備する工程と、

該ロッド本体を形成する炭素繊維強化プラスチック材料を該低温硬化剤の硬化温度に加熱することで該低温硬化剤を硬化させて該ロッド本体を半硬化状態に成形する工程と、

半硬化状態に成形された該ロッド本体を該本体ゴム弾性体の加硫成形用金型のキャビティにセットしてから該キャビティに該本体ゴム弾性体の形成材料を充填し、該本体ゴム弾性体を加硫成形すると同時に該高温硬化剤を硬化させて該ロッド本体を完全硬化状態に成形すると共に該ロッド本体の表面を覆う被覆ゴム層を該本体ゴム弾性体と一体形成することにより該本体ゴム弾性体と該ロッド本体における前記アウタ筒部材とを接着し且つ該ロッド本体の表面に対して該被覆ゴム層を接着する工程と

を、有することを特徴とする防振連結ロッドの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012165308A JP5916552B2 (ja) | 2012-07-26 | 2012-07-26 | 防振連結ロッドとその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012165308A JP5916552B2 (ja) | 2012-07-26 | 2012-07-26 | 防振連結ロッドとその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014025516A JP2014025516A (ja) | 2014-02-06 |

| JP5916552B2 true JP5916552B2 (ja) | 2016-05-11 |

Family

ID=50199341

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012165308A Expired - Fee Related JP5916552B2 (ja) | 2012-07-26 | 2012-07-26 | 防振連結ロッドとその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5916552B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3106944B2 (ja) | 1996-01-22 | 2000-11-06 | 松下電器産業株式会社 | 消耗電極式ア−ク溶接機 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7291564B2 (ja) * | 2019-07-30 | 2023-06-15 | 住友理工株式会社 | 合成樹脂製の車両用強度部材 |

| CN112123803B (zh) * | 2020-08-05 | 2023-02-14 | 安徽中鼎橡塑制品有限公司 | 一种传感器盖及其制造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5940613B2 (ja) * | 1980-05-06 | 1984-10-01 | 東海ゴム工業株式会社 | ボルトを植設せるエポキシ樹脂製プレ−ト付防振ゴムの製造方法 |

| JPS6161834A (ja) * | 1984-09-03 | 1986-03-29 | Toyota Motor Corp | ゴムブツシユ部を有する繊維強化樹脂製部品 |

| JPH01126413A (ja) * | 1987-11-09 | 1989-05-18 | Tokai Rubber Ind Ltd | 樹脂製連結ロッドの製造方法 |

| JPH07117428A (ja) * | 1993-10-28 | 1995-05-09 | Nissan Motor Co Ltd | 車両用サスペンションのリンク部材 |

| JPH10266514A (ja) * | 1997-03-25 | 1998-10-06 | Toray Ind Inc | 手すり |

| JP4046072B2 (ja) * | 2003-11-28 | 2008-02-13 | 東海ゴム工業株式会社 | トルクロッド |

| JP4046093B2 (ja) * | 2004-03-19 | 2008-02-13 | 東海ゴム工業株式会社 | 樹脂トルクロッドの製造方法 |

-

2012

- 2012-07-26 JP JP2012165308A patent/JP5916552B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3106944B2 (ja) | 1996-01-22 | 2000-11-06 | 松下電器産業株式会社 | 消耗電極式ア−ク溶接機 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014025516A (ja) | 2014-02-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102947111B (zh) | 复合结构元件,尤其是适于车辆悬架的复合结构元件,及其制备方法 | |

| EP1832780B1 (en) | Radially flexible bushing | |

| US11298898B2 (en) | Chassis component in fiber plastic composite mono construction with duroplastic matrix material and method for the production thereof | |

| JP7619758B2 (ja) | 複合部品用の内部ツーリング | |

| CN105556160B (zh) | 用于机动车的功能构件、用于制造功能构件的方法以及包括功能构件的机动车 | |

| JP5916552B2 (ja) | 防振連結ロッドとその製造方法 | |

| JP6257389B2 (ja) | 筒型防振装置とその製造方法 | |

| US10654227B2 (en) | Method of manufacturing resin molded article and resin molded article | |

| KR101794067B1 (ko) | 복합재료 적용 자동차 현가장치의 컨트롤 암 제조방법 | |

| JP6562764B2 (ja) | 防振部材及び防振部材の製造方法 | |

| CN214888145U (zh) | 夹心元件 | |

| JP7200075B2 (ja) | 車両用樹脂モジュール及び車両用樹脂モジュールの製造方法 | |

| JP2016507379A (ja) | スリーブ部材及び鋳造方法 | |

| CN208802045U (zh) | 衬套、车架组件、车辆 | |

| JP2005344764A (ja) | 防振ブッシュ | |

| JP6286230B2 (ja) | 筒型防振装置 | |

| JP4871895B2 (ja) | 筒型防振装置及びその製造方法 | |

| CN212171919U (zh) | 加强结构体 | |

| EP4210974A1 (en) | A method for manufacturing a suspension arm for an automotive suspension and suspension arm obtained by said method | |

| JPH0411090B2 (ja) | ||

| JPS63270913A (ja) | ゴムブツシユ付き連結ロツド | |

| JP2009228830A (ja) | 防振マウント | |

| DE102015222700A1 (de) | Elastomerlager und Verfahren zu dessen Herstellung | |

| CN218325933U (zh) | 一种新型双胶料衬套 | |

| US20050184437A1 (en) | Mounting devices utilizing elastomers of differing characteristics and post-vulcanization bonding |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150406 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160118 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160208 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160322 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160405 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5916552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |