JP5887375B2 - 停電検出時に加工ノズルを退避するレーザ加工装置 - Google Patents

停電検出時に加工ノズルを退避するレーザ加工装置 Download PDFInfo

- Publication number

- JP5887375B2 JP5887375B2 JP2014060677A JP2014060677A JP5887375B2 JP 5887375 B2 JP5887375 B2 JP 5887375B2 JP 2014060677 A JP2014060677 A JP 2014060677A JP 2014060677 A JP2014060677 A JP 2014060677A JP 5887375 B2 JP5887375 B2 JP 5887375B2

- Authority

- JP

- Japan

- Prior art keywords

- actuator

- unit

- power

- workpiece

- control

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/0869—Devices involving movement of the laser head in at least one axial direction

- B23K26/0892—Controlling the laser beam travel length

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/04—Automatically aligning, aiming or focusing the laser beam, e.g. using the back-scattered light

- B23K26/046—Automatically focusing the laser beam

- B23K26/048—Automatically focusing the laser beam by controlling the distance between laser head and workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/08—Devices involving relative movement between laser beam and workpiece

- B23K26/083—Devices involving movement of the workpiece in at least one axial direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/70—Auxiliary operations or equipment

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Plasma & Fusion (AREA)

- Mechanical Engineering (AREA)

- Laser Beam Processing (AREA)

- Numerical Control (AREA)

Description

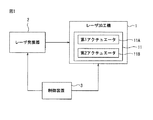

(1)レーザ加工装置100は、レーザ光をワークWに照射する加工ノズル10と、加工ノズル10をワークWに対し相対移動させるアクチュエータ11と、アクチュエータ11を制御する制御装置3と、加工ノズル10とワークWとの間の距離Lを検出する距離検出器7と、電源部4と、電源部4から供給される電力の異常を検出する電力異常検出部6とを備える。制御装置3は、加工ノズル10とワークWの加工部位Waとの間の距離Lを所定値に制御するギャップ制御を行うように距離検出器7により検出された検出値に基づいてアクチュエータ11を制御するギャップ制御回路318と、ギャップ制御が行われているときに、加工プログラムに基づいてワークWの加工部位Waを変更するようにアクチュエータ11の移動指令を出力する出力部314と、電力異常検出部6により電力の異常が検出されるまでは、ギャップ制御を有効化し、電力異常検出部6により電力の異常が検出されると、ギャップ制御を無効化するように回路切替部316を切り替える切替制御部315とを有する。これにより安価な構成で、停電発生時等に、加工ノズル10とワークWとが衝突することを防止できる。すなわち、加工ノズル10とワークWとの衝突を機械的に阻止する場合、構成部品の追加が必要となるが、本実施形態では、構成部品を追加する必要がなく、レーザ加工装置100を安価に構成できる。

4 電源部

5 蓄電部

6 電力異常検出部

7 距離検出器

10 加工ノズル

11 アクチュエータ

11A 第1アクチュエータ

11B 第2アクチュエータ

314 出力部

315 切替制御部

316 回路切替部

318 ギャップ制御回路

331 出力部

332 回路切替部

333 切替制御部

Claims (4)

- 加工ノズルから射出されたレーザ光をワークに照射してワークを加工するレーザ加工装置であって、

レーザ光をワークに照射する加工ノズルと、

前記加工ノズルをワークに対し相対移動させるアクチュエータと、

前記アクチュエータを制御する制御部と、

前記加工ノズルとワークとの間の距離を検出する距離検出器と、

電源部と、

前記電源部から供給される電力の異常を検出する電力異常検出部と、を備え、

前記制御部は、

前記加工ノズルと前記ワークの加工部位との間の距離を所定値に制御するギャップ制御を行うように、前記距離検出器により検出された検出値に基づいて前記アクチュエータを制御するギャップ制御部と、

前記ギャップ制御が行われているときに、加工プログラムに基づいて前記ワークの加工部位を変更するように前記アクチュエータを制御する位置制御部と、

前記電力異常検出部により電力の異常が検出されるまでは、前記ギャップ制御を有効化し、前記電力異常検出部により電力の異常が検出されると、前記ギャップ制御を無効化する切替制御部と、を有することを特徴とするレーザ加工装置。 - 請求項1に記載のレーザ加工装置において、

前記アクチュエータは、前記位置制御部により制御される第1アクチュエータと、前記ギャップ制御部により制御される第2アクチュエータとを有することを特徴とするレーザ加工装置。 - 請求項2に記載のレーザ加工装置において、

前記制御部は、前記電力異常検出部により電力の異常が検出されると、前記第2アクチュエータの駆動を停止させることを特徴とするレーザ加工装置。 - 請求項2に記載のレーザ加工装置において、

前記電源部から供給される電力を蓄える蓄電部と、

前記電力異常検出部により電力の異常が検出されると、予め定められた所定位置まで前記加工ノズルが前記ワークから退避するように、前記蓄電部からの電力により前記第2アクチュエータを制御する退避制御部と、をさらに備えることを特徴とするレーザ加工装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014060677A JP5887375B2 (ja) | 2014-03-24 | 2014-03-24 | 停電検出時に加工ノズルを退避するレーザ加工装置 |

| DE102015003435.9A DE102015003435B4 (de) | 2014-03-24 | 2015-03-17 | Laserbearbeitungsvorrichtung, die dazu fähig ist, bei Erfassung eines Stromausfalls eine Bearbeitungsdüse zurückzuziehen |

| US14/665,586 US10328522B2 (en) | 2014-03-24 | 2015-03-23 | Laser processing apparatus capable of retracting processing nozzle upon detection of power outage |

| CN201510127902.6A CN104942433B (zh) | 2014-03-24 | 2015-03-23 | 激光加工装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014060677A JP5887375B2 (ja) | 2014-03-24 | 2014-03-24 | 停電検出時に加工ノズルを退避するレーザ加工装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015182105A JP2015182105A (ja) | 2015-10-22 |

| JP5887375B2 true JP5887375B2 (ja) | 2016-03-16 |

Family

ID=54053707

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014060677A Expired - Fee Related JP5887375B2 (ja) | 2014-03-24 | 2014-03-24 | 停電検出時に加工ノズルを退避するレーザ加工装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10328522B2 (ja) |

| JP (1) | JP5887375B2 (ja) |

| CN (1) | CN104942433B (ja) |

| DE (1) | DE102015003435B4 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN107520538B (zh) * | 2017-08-16 | 2019-04-30 | 江苏大学 | 一种激光间接冲击微成形的装置及方法 |

| JP6619410B2 (ja) * | 2017-12-05 | 2019-12-11 | ファナック株式会社 | レーザ加工装置 |

| DE102018123363B4 (de) * | 2018-09-24 | 2021-01-07 | Bystronic Laser Ag | Verfahren zur Kollisionsvermeidung und Laserbearbeitungsmaschine |

| DE102018125620A1 (de) * | 2018-10-16 | 2020-04-16 | Schuler Pressen Gmbh | Verfahren und Vorrichtung zum Schneiden einer Blechplatine aus einem kontinuierlich geförderten Blechband |

| CN109693044B (zh) * | 2019-02-18 | 2021-06-18 | 大族激光科技产业集团股份有限公司 | 一种激光切割碰撞控制方法以及激光切割设备 |

| JP6758441B2 (ja) * | 2019-02-18 | 2020-09-23 | 株式会社アマダ | レーザ加工機、レーザ加工方法、及び加工プログラム作成装置 |

| DE102021116899A1 (de) * | 2021-06-30 | 2023-01-05 | Messer Cutting Systems Gmbh | Verfahren zur thermischen Bearbeitung eines Werkstücks mit einer thermischen Bearbeitungsmaschine |

| JP7714990B2 (ja) | 2021-09-30 | 2025-07-30 | ブラザー工業株式会社 | レーザ加工装置及びレーザ加工方法 |

| DE102023136173A1 (de) | 2023-12-21 | 2025-06-26 | TRUMPF Werkzeugmaschinen SE + Co. KG | Vorrichtung und Verfahren zur Vermeidung von Stillstandszeiten einer Werkzeugmaschine |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0344388Y2 (ja) * | 1987-05-15 | 1991-09-18 | ||

| DE4035403A1 (de) * | 1990-11-07 | 1992-05-14 | Weidmueller C A Gmbh Co | Sensorsystem zur beruehrungslosen abstandsmessung |

| JP2751766B2 (ja) * | 1992-11-30 | 1998-05-18 | 三菱電機株式会社 | レーザ加工装置 |

| JPH11123573A (ja) * | 1997-10-15 | 1999-05-11 | Amada Co Ltd | 加工ヘッドにおけるギャップセンサのキャリブレーション方法及びその装置 |

| JP2000137511A (ja) * | 1998-11-02 | 2000-05-16 | Star Micronics Co Ltd | Nc工作機械 |

| JP2004001067A (ja) * | 2002-03-28 | 2004-01-08 | Fanuc Ltd | レーザ加工機及びレーザ加工方法 |

| JP4182044B2 (ja) * | 2004-10-14 | 2008-11-19 | ファナック株式会社 | レーザ加工装置 |

| US7547990B2 (en) * | 2005-07-12 | 2009-06-16 | Diran Varzhabedian | Backup power system for electrical appliances |

| JP2007253221A (ja) * | 2006-03-24 | 2007-10-04 | Tokyu Car Corp | レーザ溶接方法 |

| JP4838782B2 (ja) | 2007-09-20 | 2011-12-14 | オークマ株式会社 | 工作機械数値制御装置 |

| CN201158749Y (zh) * | 2008-03-05 | 2008-12-03 | 湖南云锦集团有限公司 | 浆纱机意外停电保护装置 |

| CN202934146U (zh) * | 2012-07-04 | 2013-05-15 | 大连优创液压设备有限公司 | 蓄能器式立式车床工作台停电保护系统 |

-

2014

- 2014-03-24 JP JP2014060677A patent/JP5887375B2/ja not_active Expired - Fee Related

-

2015

- 2015-03-17 DE DE102015003435.9A patent/DE102015003435B4/de not_active Expired - Fee Related

- 2015-03-23 CN CN201510127902.6A patent/CN104942433B/zh active Active

- 2015-03-23 US US14/665,586 patent/US10328522B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US10328522B2 (en) | 2019-06-25 |

| US20150266133A1 (en) | 2015-09-24 |

| CN104942433B (zh) | 2017-12-05 |

| JP2015182105A (ja) | 2015-10-22 |

| CN104942433A (zh) | 2015-09-30 |

| DE102015003435B4 (de) | 2017-04-13 |

| DE102015003435A1 (de) | 2015-09-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5887375B2 (ja) | 停電検出時に加工ノズルを退避するレーザ加工装置 | |

| US10335898B2 (en) | Laser processing apparatus capable of retracting processing nozzle upon power failure | |

| JP4838782B2 (ja) | 工作機械数値制御装置 | |

| JP5941108B2 (ja) | 高速位置決め機能を有するレーザ加工装置 | |

| JP6585574B2 (ja) | 作業者とロボットとの協働作業を行う生産システム | |

| CN103764339B (zh) | 激光加工机 | |

| US20150137726A1 (en) | Motor controller for protecting tool and object to be processed in emergency stop | |

| JP2011079016A (ja) | レーザ加工装置およびレーザ加工方法 | |

| JP6227586B2 (ja) | 複数の運転モードで動作するレーザ加工システム | |

| JP4461030B2 (ja) | 数値制御装置及び数値制御方法 | |

| JP4639644B2 (ja) | 退避機能を備えた加工装置および退避方法 | |

| JP6514004B2 (ja) | ギャップ制御機能を備えたレーザ加工機及びその制御装置 | |

| JP6464135B2 (ja) | 数値制御装置 | |

| JP3221175U (ja) | 電気放電加工の統合型制御システム | |

| JP4610635B2 (ja) | ダイクッション機構並びにその制御装置及び制御方法 | |

| JP3997405B2 (ja) | 移動マニピュレータの制御装置および移動マニピュレータ | |

| JP6599912B2 (ja) | レーザ加工装置、レーザ発振器の診断方法、及びレーザ発振器の診断用プログラム | |

| JP5512050B1 (ja) | 数値制御装置 | |

| HK1241316A1 (en) | Electrical discharge machining integrated control system |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20150821 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150901 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151028 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160119 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160215 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5887375 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |