JP5877708B2 - ハードコート膜付基材および該ハードコート膜形成用塗布液 - Google Patents

ハードコート膜付基材および該ハードコート膜形成用塗布液 Download PDFInfo

- Publication number

- JP5877708B2 JP5877708B2 JP2011289346A JP2011289346A JP5877708B2 JP 5877708 B2 JP5877708 B2 JP 5877708B2 JP 2011289346 A JP2011289346 A JP 2011289346A JP 2011289346 A JP2011289346 A JP 2011289346A JP 5877708 B2 JP5877708 B2 JP 5877708B2

- Authority

- JP

- Japan

- Prior art keywords

- hard coat

- coat film

- surfactant

- metal oxide

- fine particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Pigments, Carbon Blacks, Or Wood Stains (AREA)

- Paints Or Removers (AREA)

- Laminated Bodies (AREA)

Description

基材と、基材上に形成された凸部を有するハードコート膜とからなり、

該ハードコート膜が(i)界面活性剤で処理された金属酸化物微粒子(A)と、(ii)疎水性マトリックス成分とからなり、金属酸化物微粒子(A) の平均粒子径(DA)が30〜150nmの範囲にあり、かつ、ハードコート膜上部に金属酸化物微粒子(A)が偏在して、凸部を形成し、該凸部の高さ(H凸)が10〜200nmの範囲にあることを特徴としている。

前記金属酸化物粒子(A)は、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムからなる群から選ばれる少なくとも1種の金属酸化物、ないし2種以上の複合酸化物からなることが好ましい。また、疎水性マトリックス成分は、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、イソデシルメタクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメタクリレート、ウレタンアクリレートから選ばれる1種以上であることが好ましい。

[ハードコート膜付基材]

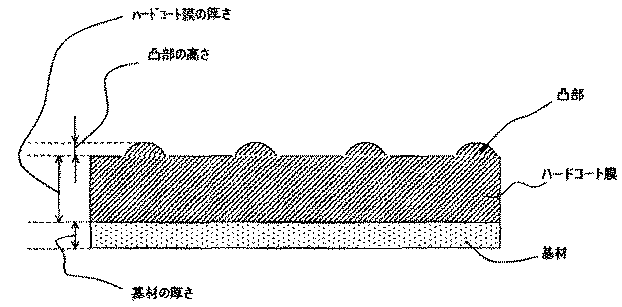

本発明に係るハードコート膜付基材は、基材と、基材上に形成されたハードコート膜からなり、ハードコート膜表面に凸部を有し、該凸部の高さ(H凸)が10〜200nmの範囲にあることを特徴としている。

本発明に用いる基材としては、従来公知のガラス、ポリカーボネート、アクリル樹脂、PET、TAC等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等を用いることができるが、なかでも屈折率が低く耐アルカリ性を要求されるトリアセチルセルロース(TAC)基材、PET等ポリオレフィン系樹脂基材、ポリビニルアルコール系樹脂基材、ポリエーテルスルフォン系樹脂機材等が好適に用いられる。

基材の厚さとしては、20〜500μmの範囲にあることが望ましい。また、必要に応じて、巻回されて使用されることもある。

ハードコート膜は、(i)界面活性剤で処理された金属酸化物微粒子(A)と、(ii)疎水性マトリックス成分とから構成される。このように界面活性剤で処理された金属酸化物微粒子(A)と疎水性マトリックス成分とから構成することによって、界面活性剤で処理された金属酸化物粒子(A)が、表面に偏在し、かつその一部がハードコート表面に露出して凸部を構成する。

ハードコート膜中の界面活性剤で処理された金属酸化物微粒子(A)は、ハードコート膜中に均一に分散せずに、凸部を形成している。

平均粒子径が大きすぎても、粒子が形成する凸部で光散乱を生じたり、透明性が低下する場合があり、さらに摩擦等によりハードコート膜が損傷する場合がある。

金属酸化物微粒子(A)としては、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムからなる群から選ばれる少なくとも1種、または2種以上からなる複合酸化物が好ましい。界面活性剤で処理された金属酸化物微粒子(A)は疎水性マトリックス成分と混和性(親和性)が低いので、マトリックス中に均一に分散することなく、透明被膜表面に所定の凸部を形成できる。

界面活性剤の処理量が少ないと、後述するマトリックス形成成分、分散媒への分散性、混和性が低すぎ、塗布液において凝集するとともに、膜表面で凝集した粒子により凸部を形成、耐擦り傷性、透明性が低下するとともに充分なアンチブロッキング性が得られない場合がある。界面活性剤の処理量が多すぎても、フリーの界面活性剤が増加しハードコート膜の硬度、耐擦傷性等が不充分となる場合がある。

本発明では、さらに疎水性金属酸化物粒子(B)を含んでいることが好ましい。疎水性金属酸化物粒子(B)はハードコート膜の凸部に直接関与するのではなく、ハードコート膜と基材との密着性、膜強度、膜硬度等に寄与する。

Rn-SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

ハードコート膜に含まれている疎水性マトリックス成分としては、通常、疎水性有機樹脂マトリックス成分が用いられる。

このうち、疎水性官能基を有するものが好ましい。さらに具体的には、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、イソデシルメタクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメタクリレート、ウレタンアクリレート等およびこれらの混合物が好適に用いられる。

疎水性金属酸化物粒子(B)を含む場合、より望ましくは10〜98.9重量%、さらには、20〜70重量%の範囲にあることが望ましい。

前記凸部の高さ(H凸)は、使用される金属酸化物粒子(A)の大きさによるが、10〜200nm、さらには20〜150nmの範囲にあることが好ましい。なお、実質的には、露出した金属酸化物粒子(A)の部分がこの凸部に相当する。露出度は、処理された界面活性剤と、疎水性マトリックス成分との親和性によるが、半分程度が露出する場合もあるがそれよりも少ない場合もある。

なお、本発明でハードコート膜の厚さは、図1に示されるように、粒子の凸部の高さを考慮しない厚さとする。

このようなハードコート膜の屈折率は基材の屈折率との差が0.3以下、さらには0.2以下であることが好ましい。ハードコート膜の屈折率は成分の屈折率とその量比から計算で求められる。

ハードコート膜の屈折率と基材の屈折率との差が大きいと干渉縞を生じる問題がある。

ハードコート膜の厚さは0.5〜20μm、さらには1〜15μmの範囲にあることが好ましい。ハードコート膜の厚さが前記範囲の下限未満の場合は、ハードコート膜が薄いためにハードコート膜表面に加わる応力を充分吸収することがでないために、ハードコート機能が不充分となる。ハードコート膜の厚さが前記範囲の上限を越えると、膜の厚さが均一になるように塗布したり、均一に乾燥することが困難となり、さらに収縮が大きくなるのでカーリング(ハードコート膜付基材が湾曲)が生じることがある。また、膜厚が厚すぎて透明性が不充分となることがある。

このようなハードコート膜は、後述する本発明に係るハードコート膜形成用塗布液を塗布、乾燥、硬化することによって形成することができる。

本発明に係るハードコート膜形成用塗布液は、前記界面活性剤処理金属酸化物微粒子(A)と疎水性マトリックス形成成分と有機分散媒とからなる。また必要に応じて、前記疎水性金属酸化物粒子(B)を含んでいても良い。

ハードコート膜形成用塗布液中の疎水性マトリックス形成成分が少なければ基材との密着性、硬度、耐擦傷性等が不充分となることがあり、多すぎても得られるハードコート膜の厚さが不均一になる傾向がある。

このような塗布液をディップ法、スプレー法、スピナー法、ロールコート法等の周知の方法で前記した基材に塗布し、乾燥し、加熱処理、紫外線照射等によって硬化させることによってハードコート膜を形成することができる。

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

界面活性剤処理金属酸化物微粒子(A1)の調製

シリカゾル(日揮触媒化成(株)製:ELCOM V−8901、平均粒子径120nm、SiO2濃度20.5重量%)の金属酸化物粒子(A1)メタノール分散液(100)gに陰イオン界面活性剤(第一工業製薬(株)製:プライサーフA212E)2.05gを混合し、20時間撹拌して固形分濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A1)メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(A1)の平均粒子径および屈折率を測定し、結果を表1に示す。

(1)分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを120℃で乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を微粒子の屈折率とする。

濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A1)メタノール分散液18.10gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)36.00gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)2.16gとPGME43.54gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(1)を調製した。

ハードコート膜処理前の基材およびハードコート膜組成を表1に示す。

ハードコート膜形成用塗布液(1)を、両面易接着層付きPETフィルム(東レ株式会社製ルミラー#188−U48(厚さ:188μm、屈折率:1.51))にバーコーター法(#4)で塗布し、80℃で120秒間乾燥した後、300mJ/cm2の紫外線を照射して硬化させてハードコート膜付基材(1)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率およびヘーズをヘーズメーター(スガ試験機(株)製)により測定した。ハードコート膜の屈折率は、界面活性剤処理金属酸化物微粒子(A1)、マトリックス成分の各屈折率を含有量に応じて、計算によって求めた。

さらに、凸部の高さ、耐擦傷性、鉛筆硬度およびアンチブロッキング性を評価、干渉縞を観察した結果を表2に示す。

凸部の高さ(H凸)は、原子間力顕微鏡(AMF)(日本ビーコー(株)製:ナノスコープスリー、D3100/P)で測定した。

ハードコート膜付基材(1)の一部を2枚に切断し、一方のハードコート膜付基材(基材+ハードコート膜)の上に他方のハードコート膜付基材(基材+ハードコート膜)を重ね合わせ、1cm2当たり10kgの加重が掛かるように重りを載せ、24時間放置した後の剥離の難易度を下記の基準で評価した。

剥離が極めて容易である :◎

剥離が容易にできる :○

剥離がやや困難である :△

剥離ができないか、困難である :×

#0000スチールウールを用い、荷重1kg/cm2で30回摺動し、膜の表面を目視観察し、以下の基準で評価し、結果を表に示した。

評価基準:

筋条の傷が認められない :◎

筋条の傷が僅かに認められる :○

筋条の傷が多数認められる :△

面が全体的に削られている :×

JIS−K−5600に準じて鉛筆硬度試験器により測定した。

干渉縞

ハードコート膜付基材(1)の背景を黒にした状態で蛍光灯の光を透明被膜表面で反射させ、光の干渉による虹模様の発生を目視観察し、以下の基準で評価した。

虹模様が全く認められない :◎

虹模様がわずかに認められる :○

虹模様が明らかに認められる :△

虹模様が鮮明に認められる :×

疎水性金属酸化物粒子(B1)分散液の調製

シリカゾル(日揮触媒化成(株)製:SI-30、平均粒子径12nm、SiO2濃度30重量%)670gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%のシリカ粒子(B1)メタノール分散液を得た。

ついで、ロータリーエバポレーターにてメチルイソブチルケトンに溶媒置換して濃度40重量%の疎水性金属酸化物粒子(B1)分散液を得た。

濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A1)メタノール分散液18.10gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.00gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME26.63gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(2)を調製した。

実施例1において、ハードコート膜形成用塗布液(2)を用いた以外は同様にしてハードコート膜付基材(2)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A2)の調製

実施例1において、界面活性剤(第一工業製薬(株)製:プライサーフA212E)0.41gを混合した以外は同様にして固形分濃度20.82重量%の界面活性剤処理金属酸化物微粒子(A2)メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(A2)の平均粒子径および屈折率を測定し、結果を表1および2に示す。

濃度20.82重量%の界面活性剤処理金属酸化物微粒子(A2)メタノール分散液19.21gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME25.52gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(3)を調製した。

実施例1において、ハードコート膜形成用塗布液(3)を用いた以外は同様にしてハードコート膜付基材(3)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A3)の調製

実施例1において、界面活性剤(第一工業製薬(株)製:プライサーフA212E)6.15gを混合した以外は同様にして固形分濃度25.11重量%の界面活性剤処理金属酸化物微粒子(A3) メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(A3)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度25.11重量%の界面活性剤処理金属酸化物微粒子(A3)メタノール分散液15.93gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME28.80gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(4)を調製した。

実施例1において、ハードコート膜形成用塗布液(4)を用いた以外は同様にしてハードコート膜付基材(4)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

ハードコート膜形成用塗布液(5)の調製

濃度22.1重量%の界面活性剤処理金属酸化物微粒子(A1)メタノール分散液9.05gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)26.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.56gとPGME33.56gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(5)を調製した。

実施例1において、基材をPETフィルム(東レ株式会社製ルミラー#188−U48、厚さ:188μm、屈折率:1.51)からTACフィルム(厚さ:80μm、屈折率:1.49、基材透過率88%)に変更し、ハードコート膜形成用塗布液(5)を用いた以外は同様にしてハードコート膜付基材(5)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

ハードコート膜形成用塗布液(6)の調製

濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A1)メタノール分散液36.20gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)20.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.20gとPGME12.77gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(6)を調製した。

実施例5において、ハードコート膜形成用塗布液(6)を用いた以外は同様にしてハードコート膜付基材(6)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A4)の調製

シリカゾル分散液(日揮触媒化成(株)製;SI−45P;平均粒子径45nm、SiO2濃度40.5重量%)1000gにイオン交換水6000gを加え、ついで陽イオン交換樹脂(三菱化学(製):SK−1BH)800gを添加し、1時間攪拌して脱アルカリ処理した。

この分散液を、限外濾過膜を用いてメタノールにて溶媒置換して固形分濃度40重量%のメタノール分散液を得た。

界面活性剤処理金属酸化物微粒子(A4)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度42.82重量%の界面活性剤処理金属酸化物微粒子(A4)メタノール分散液9.34gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME35.39gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(7)を調製した。

実施例5において、ハードコート膜形成用塗布液(7)を用いた以外は同様にしてハードコート膜付基材(7)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A5)の調製

シリカゾル分散液(日揮触媒化成(株)製;SS−140;平均粒子径140nm、SiO2濃度18.0重量%)1000gにイオン交換水6000gを加え、ついで陽イオン交換樹脂(三菱化学(製):SK−1BH)800gを添加し、1時間攪拌して脱アルカリ処理した。

界面活性剤処理金属酸化物微粒子(A5)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度22.1重量%の界面活性剤処理金属酸化物微粒子(A5)メタノール分散液18.10gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME26.63gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(8)を調製した。

実施例5において、ハードコート膜形成用塗布液(8)を用いた以外は同様にしてハードコート膜付基材(8)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A6)の調製

実施例1において、界面活性剤として陰イオン界面活性剤(第一工業製薬(株)製:プライサーフA208F)2.05gを混合した以外は同様にして、固形分濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A6)メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(A6)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度22.10重量%の界面活性剤処理金属酸化物微粒子(A6)メタノール分散液18.10gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME26.63gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(9)を調製した。

実施例1において、ハードコート膜形成用塗布液(9)を用いた以外は同様にしてハードコート膜付基材(9)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(A7)の調製

実施例1において、界面活性剤として陰イオン界面活性剤(第一工業製薬(株)製:プライサーフAL)2.05gを混合した以外は同様にして、固形分濃度22.1重量%の界面活性剤処理金属酸化物微粒子(A7)メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(A7)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度22.1重量%の界面活性剤処理金属酸化物微粒子(A7)メタノール分散液18.10gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME26.63gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(10)を調製した。

実施例1において、ハードコート膜形成用塗布液(10)を用いた以外は同様にしてハードコート膜付基材(10)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

ハードコート膜形成用塗布液(R1)の調製

シリカゾル(日揮触媒化成(株)製:ELCOM V−8901、平均粒子径120nm、SiO2濃度20.5重量%)19.51gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME25.22gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(R1)を調製した。

実施例1において、ハードコート膜形成用塗布液(R1)を用いた以外は同様にしてハードコート膜付基材(R1)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(RA2)の調製

シリカゾル分散液(日揮触媒化成(株)製;SI−30;平均粒子径12nm、SiO2濃度40.5重量%)1000gにイオン交換水6000gを加え、ついで陽イオン交換樹脂(三菱化学(製):SK−1BH)800gを添加し、1時間攪拌して脱アルカリ処理した。

ついで、固形分濃度40.5重量%のメタノール分散液100gに、界面活性剤として陰イオン界面活性剤(第一工業製薬(株)製:プライサーフA212E)4.05gを混合し、20時間撹拌して固形分濃度42.82重量%の界面活性剤処理金属酸化物微粒子(RA2)メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(RA2)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度42.82重量%の界面活性剤処理金属酸化物微粒子(RA2)メタノール分散液9.34gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME35.39gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(R2)を調製した。

実施例1において、ハードコート膜形成用塗布液(R2)を用いた以外は同様にしてハードコート膜付基材(R2)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(RA3)の調製

シリカゾル分散液(日揮触媒化成(株)製;SS−550;平均粒子径550nm、SiO2濃度18.00重量%)1000gにイオン交換水6000gを加え、ついで陽イオン交換樹脂(三菱化学(製):SK−1BH)800gを添加し、1時間攪拌して脱アルカリ処理した。

固形分濃度20重量%の金属酸化物粒子(RA3)メタノール分散液100gに界面活性剤として陰イオン界面活性剤(第一工業製薬(株)製:プライサーフA212E)2.05gを混合し、20時間撹拌して固形分濃度22.10重量%の界面活性剤処理金属酸化物微粒子(RA3) メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(RA3)の平均粒子径および屈折率を測定し、結果を表1に示す。

濃度22.1重量%の界面活性剤処理金属酸化物微粒子(RA3)メタノール分散液18.10gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME26.63gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(R3)を調製した

実施例1において、ハードコート膜形成用塗布液(R3)を用いた以外は同様にしてハードコート膜付基材(R3)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

界面活性剤処理金属酸化物微粒子(RA4)の調製

実施例1において、界面活性剤として陰イオン界面活性剤(第一工業製薬(株)製:プ

ライサーフA212E)20.5gを混合した以外は同様にして固形分濃度34.02重

量%の界面活性剤処理金属酸化物微粒子(RA4) メタノール分散液を調製した。

界面活性剤処理金属酸化物微粒子(RA4)の平均粒子径および屈折率を測定し、結果を表

1に示す。

濃度22.1重量%の界面活性剤処理金属酸化物微粒子(RA4)メタノール分散液11.76gと、固形分濃度40.5重量%の疎水性金属酸化物粒子(B1)分散液29.63gと、アクリル樹脂(共栄社化学社(株)製:DPE−6A)24.0gと、シリコーン系レベリング剤(楠本化成(株)製;ディスパロン1711)0.20gと光重合開始剤(チバジャパン(株))製:イルガキュア184)1.44gとPGME32.97gを充分に混合して固形分濃度40.0重量%のハードコート膜形成用塗布液(R3)を調製した。

実施例1において、ハードコート膜形成用塗布液(R4)を用いた以外は同様にしてハードコート膜付基材(R4)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、鉛筆硬度、アンチブロッキング性、干渉縞を評価し、結果を表2に示す。

Claims (19)

- 基材と、基材上に形成された凸部を有するハードコート膜を含むハードコート膜付基材であって、

該ハードコート膜が、(i)界面活性剤で処理された金属酸化物微粒子(A)と、(ii)疎水性マトリックス成分とからなり、前記界面活性剤で処理された金属酸化物微粒子(A)の平均粒子径(DA)が30〜150nmの範囲にあり、かつ、ハードコート膜上部に前記界面活性剤で処理された金属酸化物微粒子(A)が偏在して、凸部を形成し、該凸部の高さ(H凸)が10〜200nmの範囲にあって、

前記界面活性剤で処理された金属酸化物微粒子(A)中の界面活性剤処理量が、該微粒子(A)に対して2〜30重量%の範囲にあり、前記ハードコート膜中の前記界面活性剤で処理された金属酸化物微粒子(A)の含有量が0.01〜20重量%の範囲にあることを特徴とするハードコート膜付基材。 - 前記界面活性剤が、陽イオン性界面活性剤、陰イオン性界面活性剤、非イオン性界面活性剤から選ばれる少なくとも1種であることを特徴とする請求項1に記載のハードコート膜付基材。

- 前記界面活性剤が、エチレンオキサイド変性骨格を有する界面活性剤であることを特徴とする請求項2に記載のハードコート膜付基材。

- 前記ハードコート膜中の前記疎水性マトリックス成分の含有量が、80〜99.99重量%の範囲にあることを特徴とする請求項1〜3のいずれか1項に記載のハードコート膜付基材。

- 前記界面活性剤で処理された金属酸化物微粒子(A)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムからなる群から選ばれる少なくとも1種の金属酸化物、ないし2種以上の複合酸化物からなることを特徴とする請求項1〜4のいずれか1項に記載のハードコート膜付基材。

- 前記疎水性マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、イソデシルメタクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメタクリレート、ウレタンアクリレートから選ばれる1種以上であることを特徴とする請求項1〜5のいずれか1項に記載のハードコート膜付基材。

- さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物微粒子(B)を含むことを特徴とする請求項1〜6のいずれか1項にハードコート膜付基材。

- 前記疎水性金属酸化物微粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物微粒子を、

下記式(1)で表される有機珪素化合物で表面処理したものであることを特徴とする請求項7に記載のハードコート膜付基材。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数) - 前記ハードコート膜中の前記疎水性金属酸化物微粒子(B)の含有量が、固形分として1〜80重量%の範囲にあることを特徴とする請求項7または8に記載のハードコート膜付基材。

- 前記ハードコート膜の膜厚が、0.5〜20μmの範囲にあることを特徴とする請求項1〜9のいずれか1項に記載のハードコート膜付基材。

- (i)界面活性剤で処理された金属酸化物微粒子(A)と、(ii)疎水性マトリックス形成成分と有機分散媒を含むハードコート膜形成用塗布液であって、

前記界面活性剤で処理された金属酸化物微粒子(A)の平均粒子径(DA)が30〜150nmの範囲にあって、

前記界面活性剤で処理された金属酸化物微粒子(A)中の界面活性剤処理量が、該微粒子(A)に対して2〜30重量%の範囲にあり、前記塗布液中の前記金属酸化物微粒子(A)濃度が、固形分換算で0.0001〜12重量%の範囲にあることを特徴とするハードコート膜形成用塗布液。 - 前記界面活性剤が、陽イオン性界面活性剤、陰イオン性界面活性剤、非イオン性界面活性剤から選ばれる少なくとも1種であることを特徴とする請求項11に記載のハードコート膜形成用塗布液。

- 前記界面活性剤が、エチレンオキサイド変性骨格を有する界面活性剤であることを特徴とする請求項12に記載のハードコート膜形成用塗布液。

- 前記ハードコート膜形成用塗布液中の前記疎水性マトリックス形成成分の濃度が、0.8〜60重量%の範囲にあることを特徴とする請求項11〜13のいずれか1項に記載のハードコート膜形成用塗布液。

- 前記界面活性剤で処理された金属酸化物微粒子(A)が、 シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムからなる群から選ばれる少なくとも1種の金属酸化物、ないし2種以上の複合酸化物からなることを特徴とする請求項11〜14のいずれか1項に記載のハードコート膜形成用塗布液。

- 前記疎水性マトリックス形成成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、イソデシルメタクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメタクリレート、ウレタンアクリレートから選ばれる1種以上であることを特徴とする請求項11〜15のいずれか1項に記載のハードコート膜形成用塗布液。

- さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物微粒子(B)を含むことを特徴とする請求項11〜16のいずれか1項に記載のハードコート膜形成用塗布液。

- 前記疎水性金属酸化物微粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムからなる群から選ばれる少なくとも1種の金属酸化物、ないし2種以上の複合酸化物からなる金属酸化物粒子を、

下記式(1)で表される有機珪素化合物で表面処理したものであることを特徴とする請求項17に記載のハードコート膜形成用塗布液。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数) - 前記ハードコート膜形成用塗布液中の前記疎水性金属酸化物微粒子(B)の濃度が、固形分として0.01〜48重量%の範囲にあることを特徴とする請求項17または18に記載のハードコート膜形成用塗布液。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011289346A JP5877708B2 (ja) | 2011-12-28 | 2011-12-28 | ハードコート膜付基材および該ハードコート膜形成用塗布液 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011289346A JP5877708B2 (ja) | 2011-12-28 | 2011-12-28 | ハードコート膜付基材および該ハードコート膜形成用塗布液 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013136222A JP2013136222A (ja) | 2013-07-11 |

| JP2013136222A5 JP2013136222A5 (ja) | 2015-02-19 |

| JP5877708B2 true JP5877708B2 (ja) | 2016-03-08 |

Family

ID=48912398

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011289346A Active JP5877708B2 (ja) | 2011-12-28 | 2011-12-28 | ハードコート膜付基材および該ハードコート膜形成用塗布液 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5877708B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017025117A (ja) * | 2013-11-29 | 2017-02-02 | キヤノン化成株式会社 | 水性の遮熱性塗料組成物 |

| JP6269304B2 (ja) * | 2014-05-08 | 2018-01-31 | 王子ホールディングス株式会社 | 貼りつき防止機能を有した全光線透過率向上フィルム。 |

| WO2018056688A1 (en) * | 2016-09-21 | 2018-03-29 | Samsung Electronics Co., Ltd. | Optical member, polarization member, and display device employing polymer film |

| KR101824392B1 (ko) * | 2016-10-18 | 2018-02-06 | 재단법인대구경북과학기술원 | 소수성 표면의 산화몰리브덴 나노입자를 포함하는 산화몰리브덴 박막 및 이를 포함하는 태양전지 |

| WO2021026297A1 (en) * | 2019-08-06 | 2021-02-11 | University Of South Florida | Composite materials and filaments composed of the same for printing three dimensional articles |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005037739A (ja) * | 2003-07-16 | 2005-02-10 | Fuji Photo Film Co Ltd | 反射防止膜、偏光板、及びそれを用いた画像表示装置 |

| JP4710303B2 (ja) * | 2004-11-11 | 2011-06-29 | コニカミノルタオプト株式会社 | 防眩性反射防止フィルム、偏光板及び表示装置 |

| JP5686942B2 (ja) * | 2008-05-26 | 2015-03-18 | 日揮触媒化成株式会社 | ハードコート膜形成用塗料およびハードコート膜付基材 |

| JP5546239B2 (ja) * | 2009-12-28 | 2014-07-09 | 日揮触媒化成株式会社 | ハードコート膜付基材およびハードコート膜形成用塗布液 |

-

2011

- 2011-12-28 JP JP2011289346A patent/JP5877708B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013136222A (ja) | 2013-07-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5546239B2 (ja) | ハードコート膜付基材およびハードコート膜形成用塗布液 | |

| JP5078620B2 (ja) | 中空シリカ微粒子、それを含む透明被膜形成用組成物、および透明被膜付基材 | |

| JP5378771B2 (ja) | 反射防止膜付基材および反射防止膜形成用塗布液 | |

| JP5221084B2 (ja) | ハードコート膜付基材およびハードコート膜形成用塗布液 | |

| JP5142617B2 (ja) | 金属酸化物粒子の表面処理方法、該表面処理金属酸化物粒子を含む分散液、透明被膜形成用塗布液および透明被膜付基材 | |

| JP5757673B2 (ja) | 透明被膜付基材および透明被膜形成用塗料 | |

| JP2008291174A (ja) | 透明被膜形成用塗料および透明被膜付基材 | |

| JP6895760B2 (ja) | シリカ系粒子分散液の製造方法、シリカ系粒子分散液、透明被膜形成用塗布液及び透明被膜付基材 | |

| JP6016548B2 (ja) | 透明被膜形成用塗布液および透明被膜付基材 | |

| CN101225263A (zh) | 透明被膜形成用涂料及带透明被膜的基材 | |

| KR20070065858A (ko) | 투명 피막 형성용 도료 및 투명 피막부 기재 | |

| JP5555082B2 (ja) | 透明被膜形成用塗布液および透明被膜付基材 | |

| JP5700903B2 (ja) | ハードコート膜付基材およびハードコート膜形成用塗布液 | |

| JP6480657B2 (ja) | ハードコート膜付基材およびハードコート膜形成用塗布液 | |

| JP5754884B2 (ja) | リン酸(ただし、リン酸の塩を除く)処理金属酸化物微粒子およびその製造方法、該リン酸(ただし、リン酸の塩を除く)処理金属酸化物微粒子を含む透明被膜形成用塗布液ならびに透明被膜付基材 | |

| JP5877708B2 (ja) | ハードコート膜付基材および該ハードコート膜形成用塗布液 | |

| JP2009160755A (ja) | 透明被膜付基材 | |

| JP6470695B2 (ja) | 透明被膜形成用の塗布液および透明被膜付基材の製造方法 | |

| JP2008291175A (ja) | 透明被膜形成用塗料および透明被膜付基材 | |

| JP5159265B2 (ja) | 透明被膜付基材および透明被膜形成用塗布液 | |

| JP5554904B2 (ja) | 透明被膜形成用塗料および透明被膜付基材 | |

| JP5148846B2 (ja) | 透明被膜形成用塗料および透明被膜付基材 | |

| JP2013136222A5 (ja) | ||

| JP2009108123A (ja) | 表面処理金属酸化物粒子の製造方法、該微粒子を含む透明被膜形成用塗布液および透明被膜付基材 | |

| JP5931009B2 (ja) | 表面処理金属酸化物粒子の製造方法、該粒子を含む透明被膜形成用塗布液および透明被膜付基材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141224 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141224 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150910 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150915 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151116 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160112 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160126 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5877708 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |