JP5843576B2 - 積層鉄心の製造方法及びその製造装置 - Google Patents

積層鉄心の製造方法及びその製造装置 Download PDFInfo

- Publication number

- JP5843576B2 JP5843576B2 JP2011251854A JP2011251854A JP5843576B2 JP 5843576 B2 JP5843576 B2 JP 5843576B2 JP 2011251854 A JP2011251854 A JP 2011251854A JP 2011251854 A JP2011251854 A JP 2011251854A JP 5843576 B2 JP5843576 B2 JP 5843576B2

- Authority

- JP

- Japan

- Prior art keywords

- manufacturing

- rolling guide

- hole

- strip

- blank die

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/04—Punching, slitting or perforating

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/02—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of stator or rotor bodies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/02—Punching blanks or articles with or without obtaining scrap; Notching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/02—Punching blanks or articles with or without obtaining scrap; Notching

- B21D28/06—Making more than one part out of the same blank; Scrapless working

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/04—Punching, slitting or perforating

- B32B2038/042—Punching

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/02—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of stator or rotor bodies

- H02K15/022—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of stator or rotor bodies with salient poles or claw-shaped poles

-

- H—ELECTRICITY

- H02—GENERATION; CONVERSION OR DISTRIBUTION OF ELECTRIC POWER

- H02K—DYNAMO-ELECTRIC MACHINES

- H02K15/00—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines

- H02K15/02—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of stator or rotor bodies

- H02K15/024—Methods or apparatus specially adapted for manufacturing, assembling, maintaining or repairing of dynamo-electric machines of stator or rotor bodies with slots

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

- Y10T156/1052—Methods of surface bonding and/or assembly therefor with cutting, punching, tearing or severing

- Y10T156/1056—Perforating lamina

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

- Y10T156/1052—Methods of surface bonding and/or assembly therefor with cutting, punching, tearing or severing

- Y10T156/1062—Prior to assembly

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

- Y10T156/1052—Methods of surface bonding and/or assembly therefor with cutting, punching, tearing or severing

- Y10T156/1062—Prior to assembly

- Y10T156/1075—Prior to assembly of plural laminae from single stock and assembling to each other or to additional lamina

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/12—Surface bonding means and/or assembly means with cutting, punching, piercing, severing or tearing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/12—Surface bonding means and/or assembly means with cutting, punching, piercing, severing or tearing

- Y10T156/13—Severing followed by associating with part from same source

Description

転積ガイドピンと転積ガイド孔を備えた前記ブランクダイの位置決め機構を、前記帯状打ち抜き材の幅方向両端部より内側に設け、しかも、前記帯状打ち抜き材には、前記転積ガイドピンが隙間を有して挿通する捨て孔を設け、

前記転積ガイトピンを前記捨て孔を介して前記転積ガイド孔に装着して、前記ブランクダイの回転方向の位置決めを行う。

転積ガイドピンと転積ガイド孔を備えた前記ブランクダイの位置決め機構を、前記帯状打ち抜き材の幅方向両端部より内側に設け、しかも、前記転積ガイドピンは、前記帯状打ち抜き材に設けた捨て孔を挿通して前記転積ガイド孔に装着され、前記転積ガイドピンは、前記捨て孔に隙間を有して遊嵌している。

また、前記捨て孔の加工は、前記鉄心片の加工を行うのに使用するパイロット孔の加工と同時に行われるのが好ましい。

また、前記捨て孔の直径は前記転積ガイドピンの直径の1.05〜1.5倍の範囲(即ち、遊嵌状態)であるのが好ましいが、本発明はこの数字には限定されない。

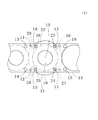

図1に示すように、本発明の第1の実施の形態に係る積層鉄心の製造方法を行う製造装置は、図示しない金型装置に磁性鋼板からなる帯状打ち抜き板(帯状打ち抜き材に同じ)10を順次送り込み、帯状打ち抜き板10の幅方向両側に、パイロット孔11、12と捨て孔13〜16を同時に打ち抜き形成する。

一方、パイロット孔11、12はこの実施の形態では、帯状打ち抜き板10の両側で、隣り合う捨て孔13、16及び14、15のそれぞれ中心位置に形成されている。

内側の円形の鉄心片18の打ち抜きは、このパイロット孔11、12を基準として行う。そして、鉄心片18が打ち抜き除去された帯状打ち抜き板10から、パイロット孔11、12を基準として、鉄心片18と同心上に形成される固定子用の鉄心片20を打ち抜き形成し、最終工程で、第2のブランクダイ21に抜き落とす。

なお、捨て孔13〜16の大きさは転積ガイドピンが、遊嵌すれば十分であるので、転積ガイドピンの直径の1.05〜1.5倍の直径を有すればよく(以下の実施の形態においても同じ)、その結果転積ガイドピンが材料の位置決めに影響を及ぼすことはない。

このようにして、帯状打ち抜き板10から、内側、外側の鉄心片18、20を転積しながらそれぞれ積層鉄心を製造する。

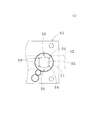

図2においては、帯状打ち抜き板(帯状打ち抜き材に同じ)40の内側でその幅方向両側に、パイロット孔41、42と捨て孔43、44が形成されている。この実施の形態においては、一条の帯状打ち抜き板40から2種類の鉄心片45、46を製造するが、隣り合うピッチの捨て孔を兼用して使用することができ、1ピッチ当たりの捨て孔の数を減らすことがてきる。この場合のブランクダイ48は、帯状打ち抜き板40の幅より大きくなるが、上型に設けられている転積ガイドピンの幅が帯状打ち抜き板40の幅内に納まるので、全体として幅狭の金型装置にすることができる。

なお、第1、第2の実施の形態では、180度又は90度の転積ができる。

また、前記実施の形態においては、帯状打ち抜き板の一つの箇所から大小2枚の鉄心片を製造しているが、1枚のみ、又は3枚以上の鉄心片を製造する場合も本発明は適用される。前記実施の形態では、捨て孔が鉄心片の外側領域に形成されていたが、鉄心片の内側領域に形成することもできる。

Claims (6)

- 帯状打ち抜き材を金型装置に搬送してプレス加工を順次行い、製造された鉄心片をブランクダイに抜き落とし、前記ブランクダイを所定角度ずつ回転する転積を行う積層鉄心の製造方法において、

転積ガイドピンと転積ガイド孔を備えた前記ブランクダイの位置決め機構を、前記帯状打ち抜き材の幅方向両端部より内側に設け、しかも、前記帯状打ち抜き材には、前記転積ガイドピンが隙間を有して挿通する捨て孔を設け、

前記転積ガイトピンを前記捨て孔を介して前記転積ガイド孔に装着して、前記ブランクダイの回転方向の位置決めを行うことを特徴とする積層鉄心の製造方法。 - 請求項1記載の積層鉄心の製造方法において、前記帯状打ち抜き材から外径の異なる複数の前記鉄心片が同心状に打ち抜かれることを特徴とする積層鉄心の製造方法。

- 請求項1又は2記載の積層鉄心の製造方法において、前記捨て孔の加工は、前記鉄心片の加工を行うのに使用するパイロット孔の加工と同時に行われることを特徴とする積層鉄心の製造方法。

- 請求項1〜3のいずれか1項に記載の積層鉄心の製造方法において、前記捨て孔は前記鉄心片の外側領域に形成されていることを特徴とする積層鉄心の製造方法。

- 請求項1〜3のいずれか1項に記載の積層鉄心の製造方法において、前記捨て孔は前記鉄心片の内側領域に形成されていることを特徴とする積層鉄心の製造方法。

- 帯状打ち抜き材を金型装置に搬送してプレス加工を順次行い、製造された鉄心片をブランクダイに抜き落とし、前記ブランクダイを所定角度ずつ回転する転積を行う積層鉄心の製造装置において、

転積ガイドピンと転積ガイド孔を備えた前記ブランクダイの位置決め機構を、前記帯状打ち抜き材の幅方向両端部より内側に設け、しかも、前記転積ガイドピンは、前記帯状打ち抜き材に設けた捨て孔を挿通して前記転積ガイド孔に装着され、前記転積ガイドピンは、前記捨て孔に隙間を有して遊嵌していることを特徴とする積層鉄心の製造装置。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011251854A JP5843576B2 (ja) | 2011-11-17 | 2011-11-17 | 積層鉄心の製造方法及びその製造装置 |

| PCT/JP2012/075399 WO2013073300A1 (ja) | 2011-11-17 | 2012-10-01 | 積層鉄心の製造方法及びその製造装置 |

| EP12850111.1A EP2782223B1 (en) | 2011-11-17 | 2012-10-01 | Laminated core manufacturing method and manufacturing device |

| CN201280048036.6A CN104025431B (zh) | 2011-11-17 | 2012-10-01 | 层叠铁芯的制造方法及其制造装置 |

| US14/349,449 US9539799B2 (en) | 2011-11-17 | 2012-10-01 | Manufacturing method for laminated core and manufacturing apparatus therefor |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011251854A JP5843576B2 (ja) | 2011-11-17 | 2011-11-17 | 積層鉄心の製造方法及びその製造装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013110791A JP2013110791A (ja) | 2013-06-06 |

| JP2013110791A5 JP2013110791A5 (ja) | 2014-03-13 |

| JP5843576B2 true JP5843576B2 (ja) | 2016-01-13 |

Family

ID=48429370

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011251854A Active JP5843576B2 (ja) | 2011-11-17 | 2011-11-17 | 積層鉄心の製造方法及びその製造装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9539799B2 (ja) |

| EP (1) | EP2782223B1 (ja) |

| JP (1) | JP5843576B2 (ja) |

| CN (1) | CN104025431B (ja) |

| WO (1) | WO2013073300A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6262631B2 (ja) * | 2013-11-07 | 2018-01-17 | 株式会社三井ハイテック | 積層鉄心の製造方法及び打ち抜き金型装置 |

| CN106716796B (zh) * | 2014-11-07 | 2020-02-21 | 黑田精工株式会社 | 层叠铁芯的制造装置和层叠铁芯的制造方法 |

| CN111989213A (zh) * | 2018-04-20 | 2020-11-24 | 日本电产株式会社 | 冲压加工产品制造装置 |

| CN112705615B (zh) * | 2020-12-09 | 2023-05-16 | 大连海尔空调器有限公司 | 空调钣金件加工方法 |

| CN112600368B (zh) * | 2020-12-14 | 2022-06-24 | 温岭市钢锋冲件有限公司 | 一种转子高速冲压及自动理料的加工工艺 |

| CN113814318B (zh) * | 2021-09-25 | 2023-07-04 | 浙江实日机电科技有限公司 | 电机铁芯的生产工艺 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5959047A (ja) * | 1982-09-28 | 1984-04-04 | Toshiba Corp | 電動機鉄心用順送打抜工具 |

| JP2003094120A (ja) * | 2001-09-25 | 2003-04-02 | Yamada Dobby Co Ltd | 積層コアの加工装置 |

| JP2003116252A (ja) * | 2001-10-04 | 2003-04-18 | Tamagawa Seiki Co Ltd | 非対称抜孔を有するモータ用鉄芯のプレス自動転積方法 |

| JP4427760B2 (ja) | 2007-07-26 | 2010-03-10 | 株式会社デンソー | 積層鉄心の製造方法及び製造装置 |

| JP2009195099A (ja) | 2008-01-15 | 2009-08-27 | Nissan Motor Co Ltd | 積層鉄心の製造装置および製造方法並びに積層鉄心 |

| JP5278233B2 (ja) | 2009-07-31 | 2013-09-04 | トヨタ紡織株式会社 | 転積前の打ち抜き方法 |

| JP5486350B2 (ja) * | 2010-03-02 | 2014-05-07 | 株式会社三井ハイテック | 固定子積層鉄心及びその製造方法 |

| JP5555822B2 (ja) | 2010-03-26 | 2014-07-23 | アイシン・エィ・ダブリュ株式会社 | 積層鉄心打ち抜き装置 |

-

2011

- 2011-11-17 JP JP2011251854A patent/JP5843576B2/ja active Active

-

2012

- 2012-10-01 US US14/349,449 patent/US9539799B2/en active Active

- 2012-10-01 EP EP12850111.1A patent/EP2782223B1/en active Active

- 2012-10-01 WO PCT/JP2012/075399 patent/WO2013073300A1/ja active Application Filing

- 2012-10-01 CN CN201280048036.6A patent/CN104025431B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013110791A (ja) | 2013-06-06 |

| US20140231003A1 (en) | 2014-08-21 |

| US9539799B2 (en) | 2017-01-10 |

| EP2782223A1 (en) | 2014-09-24 |

| EP2782223A4 (en) | 2016-01-13 |

| WO2013073300A1 (ja) | 2013-05-23 |

| EP2782223B1 (en) | 2018-06-06 |

| CN104025431B (zh) | 2017-02-22 |

| CN104025431A (zh) | 2014-09-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5843576B2 (ja) | 積層鉄心の製造方法及びその製造装置 | |

| JP6457969B2 (ja) | 積層鉄心の製造方法 | |

| JP6683428B2 (ja) | 積層鉄心用加工体の製造方法及び積層鉄心の製造方法 | |

| JP6501655B2 (ja) | 積層鉄心の製造方法 | |

| JP5485926B2 (ja) | 固定子鉄心の製造方法 | |

| JP5697637B2 (ja) | 積層鉄心の製造方法および積層鉄心製造装置 | |

| JP5694072B2 (ja) | 分割積層鉄心の製造方法 | |

| JP6163075B2 (ja) | 固定子鉄心の製造方法 | |

| JP2013110791A5 (ja) | ||

| JP5972558B2 (ja) | 積層鉄心の製造方法 | |

| JP3935919B1 (ja) | 積層鉄心の製造治具及び積層鉄心の製造方法 | |

| JP2019054727A (ja) | 積層鉄心の製造方法 | |

| JP2010178487A (ja) | 積層鉄心の製造方法および順送り金型装置 | |

| JP2011078210A (ja) | 固定子鉄心及びその製造方法 | |

| JP2017208986A (ja) | 回転電機用積層鉄芯の製造方法 | |

| JP5291774B2 (ja) | 積層鉄心の製造方法及び製造装置 | |

| JP5748402B2 (ja) | 打ち抜き加工装置 | |

| JP2022061068A (ja) | コアエレメントの製造方法と製造装置、および分割積層コアの製造方法 | |

| JP2014073046A (ja) | 積層鉄心の製造方法および積層鉄心製造装置 | |

| JP2011061958A (ja) | 積層鉄心の製造方法及びこれを用いて製造した積層鉄心 | |

| JP2016158453A (ja) | 鉄心片転積装置 | |

| JP2008061315A (ja) | 積層鉄心の製造方法および製造装置 | |

| JP5944354B2 (ja) | 回転子鉄心の製造方法 | |

| JP6456753B2 (ja) | 回転子積層鉄心の製造方法及びその製造装置 | |

| JP2013005628A (ja) | 積層鉄心の製造方法及びこの方法によって製造された積層鉄心 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140123 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140919 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150602 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150727 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151117 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151117 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5843576 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |