JP5809971B2 - 複合材料の製造方法 - Google Patents

複合材料の製造方法 Download PDFInfo

- Publication number

- JP5809971B2 JP5809971B2 JP2011288647A JP2011288647A JP5809971B2 JP 5809971 B2 JP5809971 B2 JP 5809971B2 JP 2011288647 A JP2011288647 A JP 2011288647A JP 2011288647 A JP2011288647 A JP 2011288647A JP 5809971 B2 JP5809971 B2 JP 5809971B2

- Authority

- JP

- Japan

- Prior art keywords

- boron carbide

- composite material

- impregnation

- preform

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Landscapes

- Ceramic Products (AREA)

Description

本発明に係るB4C/Si複合材料(複合材料)は、炭化ホウ素の強化材と金属ケイ素のマトリックスとから形成されている。B4C/Siは、炭化ホウ素(B4C、ボロンカーバイド)のプリフォームに金属ケイ素を含浸することで得られる。用いられる浸透材は、金属ケイ素の単体でも合金でもよい。なお、B4C/Si複合材料は、実質的に炭化ホウ素の強化材と金属ケイ素のマトリックスとからなるものであり、若干の不純物を含んでいてもよい。

上記のように構成される複合材料の製造方法を説明する。まず、炭化ホウ素のセラミック多孔質体からなるプリフォームを作製する。例えば、セディメント成形による成形体を脱脂し、プリフォームを作製することができる。また、炭化ホウ素の粒体を加圧しつつ加熱し、ネットワーク構造を有する多孔体の炭化ホウ素のプリフォームを作製することもできる。

一方、金属ケイ素を含む溶融材料を準備する。その際には、炭化ホウ素含有材料を溶融金属ケイ素に混合し、事前に溶解(ドープ)させて準備することもできる。その場合には、金属ケイ素に対して6重量%以上12重量%以下の炭化ホウ素が含有されるように、炭化ホウ素含有材料を溶融金属ケイ素に混合し、溶融材料を準備することが好ましい。

このようにして得られた溶融材料を低温の1450℃以上1500℃以下で2時間以上6時間以下の間、プリフォームへ含浸させる。その際には、容器を1450℃以上1500℃以下に維持しつつ、溶融材料を容器に投入する。

含浸工程を行なった後は、容器内を自然冷却し、室温まで冷却する。このようにして冷却された複合材料を容器から分離して取り出す。取り出された複合材料の炭化ホウ素のプリフォームに対する膨張率は、1%未満である。このように膨張率が低減されているため、溶融材料の含浸時に生じうるクラックやメタルベインによる割れを防止できる。また、局所的な膨張率のバラツキを低減でき、得られた複合材料の設計通りの加工を容易にできる。

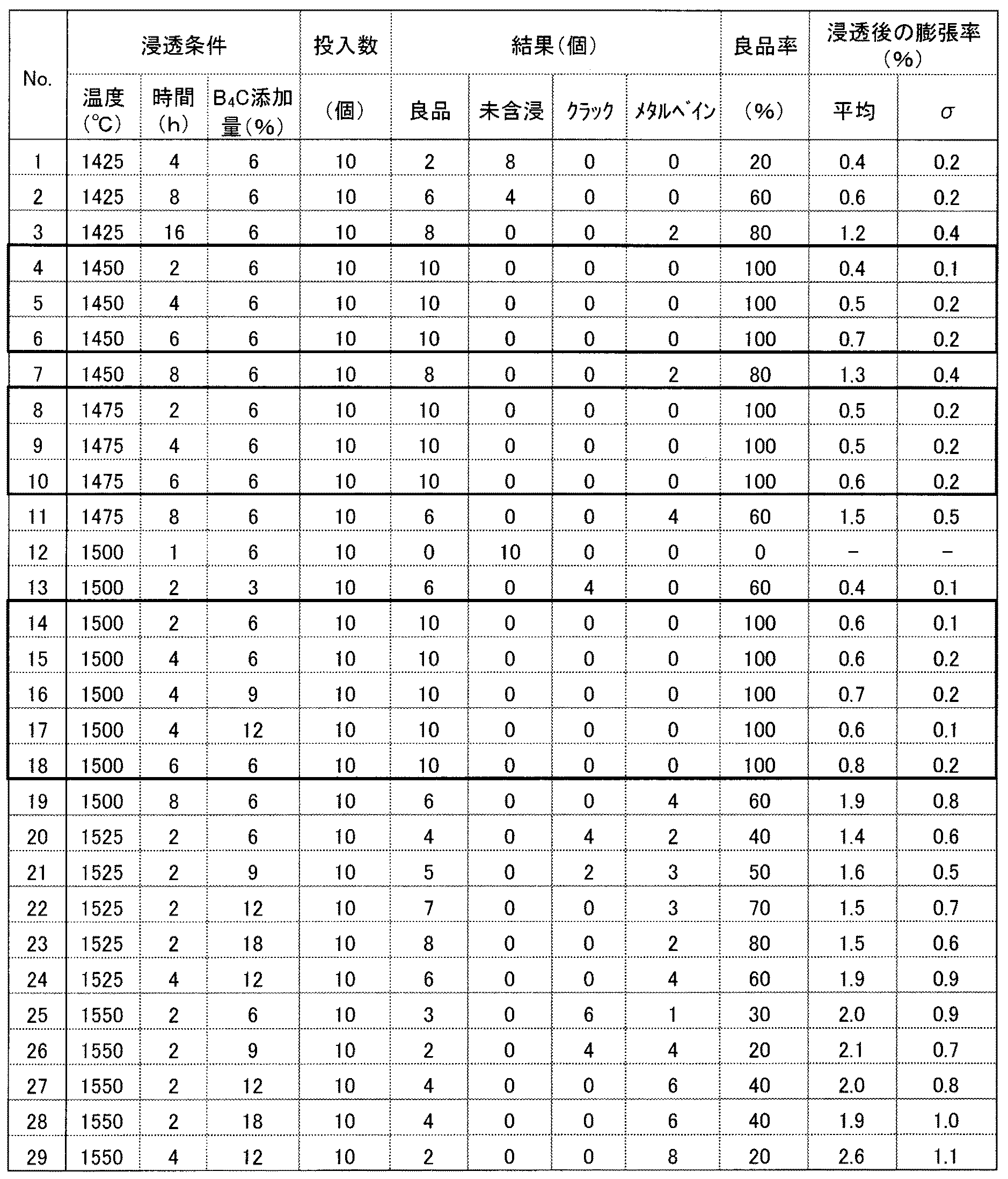

一辺100mmの立方体状の炭化ホウ素プリフォームを、時間、温度および炭化ホウ素ドープ量の条件を変えて複合材料を作製した。複合材料は、各条件につき10個作製した。表1は、各試料の含浸条件とその結果得られた複合材料の状態をまとめた表である。表1で、Noは試料番号を示しており、本発明の実施例に該当する試料は、太枠で示している。なお、プリフォームに対する複合材料の膨張率は、未含浸の試料やクラックの生じた試料以外で測定した。

Claims (2)

- 炭化ホウ素の強化材と金属ケイ素のマトリックスとからなる一辺100mmの立方体状の炭化ホウ素プリフォームを用いた時に製造可能な、耐衝撃部材用の複合材料の製造方法であって、

金属ケイ素に対して6重量%以上12重量%以下の炭化ホウ素が含有されるように、炭

化ホウ素含有材料を溶融金属ケイ素に混合し、溶融材料を準備する工程と、

前記溶融材料を、1450℃以上1500℃以下で2時間以上6時間以下の間、炭化ホウ素のプリフォームに含浸させる工程と、

前記含浸により作製された複合材料を冷却して取り出す工程と、を含むことを特徴とする複合材料の製造方法。 - 前記炭化ホウ素のプリフォームに対する前記取り出された複合材料の膨張率が1%未満

であることを特徴とする請求項1記載の複合材料の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011288647A JP5809971B2 (ja) | 2011-12-28 | 2011-12-28 | 複合材料の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011288647A JP5809971B2 (ja) | 2011-12-28 | 2011-12-28 | 複合材料の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013136483A JP2013136483A (ja) | 2013-07-11 |

| JP5809971B2 true JP5809971B2 (ja) | 2015-11-11 |

Family

ID=48912586

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011288647A Expired - Fee Related JP5809971B2 (ja) | 2011-12-28 | 2011-12-28 | 複合材料の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5809971B2 (ja) |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3796564A (en) * | 1969-06-19 | 1974-03-12 | Carborundum Co | Dense carbide composite bodies and method of making same |

| US3725015A (en) * | 1970-06-08 | 1973-04-03 | Norton Co | Process for forming high density refractory shapes and the products resulting therefrom |

| IL92396A0 (en) * | 1989-01-13 | 1990-07-26 | Lanxide Technology Co Ltd | Method of producing ceramic composite bodies |

| JP4577639B2 (ja) * | 2003-09-29 | 2010-11-10 | Toto株式会社 | シリコンセラミックスコンポジットおよびシリコンセラミックスコンポジットの製造方法 |

| WO2005079207A2 (en) * | 2003-11-25 | 2005-09-01 | M Cubed Technologies, Inc. | Boron carbide composite bodies, and methods for making same |

| JP2010195668A (ja) * | 2008-04-04 | 2010-09-09 | Toto Ltd | 炭化硼素・炭化珪素・シリコン複合材料 |

| JP5462618B2 (ja) * | 2009-12-25 | 2014-04-02 | 株式会社日本セラテック | 複合材料の製造方法 |

-

2011

- 2011-12-28 JP JP2011288647A patent/JP5809971B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013136483A (ja) | 2013-07-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2657207A1 (en) | Method of producing a melt-infiltrated ceramic matrix composite article | |

| US10011902B1 (en) | Process for fabricating composite parts by low melting point impregnation | |

| JP4261130B2 (ja) | シリコン/炭化ケイ素複合材料 | |

| CN111018537A (zh) | 3D打印制备碳纤维增强SiC陶瓷基复合材料的方法 | |

| WO2010042498A1 (en) | Aluminum alloy powder metal bulk chemistry formulation | |

| JP6645586B2 (ja) | セラミックス基複合材の製造方法 | |

| JP2017039997A (ja) | アルミニウム合金−セラミックス複合材およびアルミニウム合金−セラミックス複合材の製造方法 | |

| JP5031711B2 (ja) | 多孔体、金属−セラミックス複合材料、及びそれらの製造方法 | |

| JP5809971B2 (ja) | 複合材料の製造方法 | |

| CN108569909B (zh) | 用于铝熔液的过滤器及其制造方法 | |

| JP5859850B2 (ja) | 複合材料およびその製造方法 | |

| JP5785003B2 (ja) | 複合材料の製造方法 | |

| JP5320132B2 (ja) | 多孔体、金属−セラミックス複合材料、及びそれらの製造方法 | |

| JP2017150040A (ja) | アルミニウム合金−セラミックス複合材およびアルミニウム合金−セラミックス複合材の製造方法 | |

| JP5379059B2 (ja) | SiC/Si複合材料の製造方法 | |

| JP2005146392A (ja) | 金属基複合材料およびその製造方法 | |

| JP5462618B2 (ja) | 複合材料の製造方法 | |

| JP5469033B2 (ja) | 複合材料の製造方法 | |

| JP4612608B2 (ja) | シリコン/炭化ケイ素複合材料の製造方法 | |

| JP2012144389A (ja) | SiC/Si複合材料 | |

| JP6034692B2 (ja) | 複合材料およびその製造方法 | |

| KR101694260B1 (ko) | 알루미늄 기지 복합재료의 제조방법 및 이에 의하여 제조된 알루미늄 기지 복합재료 | |

| JP2014065945A (ja) | 複合材料およびその製造方法 | |

| JP5914026B2 (ja) | 複合材料およびその製造方法 | |

| JP5841392B2 (ja) | 複合材料の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20140311 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20140627 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141121 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150625 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150630 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150730 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150908 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150914 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5809971 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |