JP5787015B2 - トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 - Google Patents

トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 Download PDFInfo

- Publication number

- JP5787015B2 JP5787015B2 JP2014172949A JP2014172949A JP5787015B2 JP 5787015 B2 JP5787015 B2 JP 5787015B2 JP 2014172949 A JP2014172949 A JP 2014172949A JP 2014172949 A JP2014172949 A JP 2014172949A JP 5787015 B2 JP5787015 B2 JP 5787015B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- organic

- contact portion

- insulating layer

- electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/805—Electrodes

- H10K50/81—Anodes

- H10K50/814—Anodes combined with auxiliary electrodes, e.g. ITO layer combined with metal lines

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/805—Electrodes

- H10K50/82—Cathodes

- H10K50/824—Cathodes combined with auxiliary electrodes

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/84—Passivation; Containers; Encapsulations

- H10K50/842—Containers

- H10K50/8426—Peripheral sealing arrangements, e.g. adhesives, sealants

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K50/00—Organic light-emitting devices

- H10K50/80—Constructional details

- H10K50/84—Passivation; Containers; Encapsulations

- H10K50/844—Encapsulations

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/10—OLED displays

- H10K59/12—Active-matrix OLED [AMOLED] displays

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K59/00—Integrated devices, or assemblies of multiple devices, comprising at least one organic light-emitting element covered by group H10K50/00

- H10K59/10—OLED displays

- H10K59/12—Active-matrix OLED [AMOLED] displays

- H10K59/122—Pixel-defining structures or layers, e.g. banks

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K71/00—Manufacture or treatment specially adapted for the organic devices covered by this subclass

- H10K71/621—Providing a shape to conductive layers, e.g. patterning or selective deposition

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2101/00—Properties of the organic materials covered by group H10K85/00

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10K—ORGANIC ELECTRIC SOLID-STATE DEVICES

- H10K2102/00—Constructional details relating to the organic devices covered by this subclass

- H10K2102/301—Details of OLEDs

- H10K2102/302—Details of OLEDs of OLED structures

- H10K2102/3023—Direction of light emission

- H10K2102/3026—Top emission

Landscapes

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Manufacturing & Machinery (AREA)

- Electroluminescent Light Sources (AREA)

Description

本発明の有機EL表示装置は、基板と、上記基板上に形成された複数の画素電極と、上記画素電極の間に形成された補助電極と、上記画素電極のエッジ部分を覆うように隣接する上記画素電極の間に形成されており、上記補助電極が露出するように開口部を有する絶縁層と、上記画素電極上に形成され、複数の有機層から構成されており、少なくとも発光層を有する有機EL層と、上記絶縁層の開口部より露出した上記補助電極上に形成された少なくとも1層の上記有機層と、上記絶縁層の開口部より露出した上記補助電極上に形成された上記有機層の開口部である接触部と、上記有機EL層および上記接触部上に形成された透明電極層とを有し、上記接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層の幅が6μm以上であり、上記透明電極層は、上記補助電極と上記接触部で電気的に接続されていることを特徴とするものである。

本発明における絶縁層は、上記画素電極のエッジ部分を覆うように隣接する上記画素電極の間に形成されており、上記補助電極が露出するように開口部を有するものである。また、後述する接触部および接触部に隣接する上記画素電極の間の上記絶縁層は幅が6μm以上である。

y−x≦0.05μm (1)

本発明においては、絶縁層の高さyと高さxとの差が0.05μm以下であることが好ましいが、中でも絶縁層の高さyと高さxとの差が0.00μm以下であることが好ましく、特に絶縁層の高さyと高さxとの差が−1.00μm以下であることが好ましい。このように、絶縁層の高さxおよび高さyとしては、x>yの関係を満たすことが最も好ましい。絶縁層の高さxおよび高さyが上述の条件を満たすことにより、図2(d)に例示するように、有機EL層側基板1と蓋材8とを接触させた際に、接触部を形成するためにレーザー光Lを照射する領域および上記領域に対向する画素電極3の間の絶縁層5と蓋材8とを十分に密着させることができる。このように、レーザー光を照射して接触部を形成する領域の両端の絶縁層と蓋材との密着性が向上することにより、レーザー光の照射により除去された有機層の粉塵等が画素領域に飛散するのを効果的に防ぐことができ、表示特性の低下を抑制することができる。

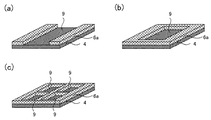

なお、図7(a)、(b)において、6aは画素電極3上だけでなく補助電極4上にも形成されている少なくとも1層の有機層であり、説明を容易にするため、絶縁層、有機EL層および透明電極層は省略しており、また画素電極3は破線、補助電極4は一点鎖線で示している。

本発明における基板は、上述した絶縁層、および後述する画素電極、補助電極、有機EL層、透明電極層を支持するものである。

本発明における画素電極は、基板上に複数形成されるものである。

画素電極は、光透過性を有していてもよく、有さなくてもよいが、本発明の有機EL表示装置はトップエミッション型であり、透明電極層側から光を取り出すため、通常は光透過性を有さないものとされる。また、画素電極が光透過性を有し、透明電極である場合には、両面発光型の有機EL表示装置とすることができる。

画素電極が陽極である場合には、抵抗が小さいことが好ましく、一般的には導電性材料である金属材料が用いられるが、有機化合物または無機化合物を用いてもよい。

陽極には、正孔が注入しやすいように仕事関数の大きい導電性材料を用いることが好ましい。例えば、Au、Cr、Mo等の金属;酸化インジウム錫(ITO)、酸化インジウム亜鉛(IZO)、酸化亜鉛、酸化インジウム等の無機酸化物;金属ドープされたポリチオフェン等の導電性高分子等が挙げられる。これらの導電性材料は、単独で用いても、2種類以上を組み合わせて用いてもよい。2種類以上を用いる場合には、各材料からなる層を積層してもよい。

陰極には、電子が注入しやすいように仕事関数の小さい導電性材料を用いることが好ましい。例えば、MgAg等のマグネシウム合金、AlLi、AlCa、AlMg等のアルミニウム合金、Li、Cs、Ba、Sr、Ca等のアルカリ金属類およびアルカリ土類金属類の合金等が挙げられる。

本発明における補助電極は、上記画素電極の間に形成されるものである。

補助電極は、光透過性を有していてもよく有さなくてもよい。

また、補助電極に用いられる材料は、画素電極に用いられる材料と同じであってもよく異なってもよい。中でも、画素電極および補助電極は同一の材料であることが好ましい。画素電極および補助電極を一括して形成することができ、製造工程を簡略化することができるからである。

本発明における有機EL層は、上記画素電極上に形成され、複数の有機層から構成されており、少なくとも発光層を有するものである。また、上記絶縁層の開口部より露出した上記補助電極上には少なくとも1層の有機層が形成される。

以下、有機EL層を構成する各有機層について説明する。

発光層は、単色の発光層であってもよく、複数色の発光層であってもよく、有機EL表示装置の用途に応じて適宜選択されるが、通常、複数色の発光層が形成される。

本発明における有機EL層としては、発光層と陽極との間に正孔注入輸送層が形成されていてもよい。

正孔注入輸送層は、正孔注入機能を有する正孔注入層であってもよく、正孔輸送機能を有する正孔輸送層であってもよく、正孔注入層および正孔輸送層が積層されたものであってもよく、正孔注入機能および正孔輸送機能の両機能を有するものであってもよい。

本発明における有機EL層としては、発光層と陰極との間に電子注入輸送層が形成されていてもよい。

電子注入輸送層は、電子注入機能を有する電子注入層であってもよく、電子輸送機能を有する電子輸送層であってもよく、電子注入層および電子輸送層が積層されたものであってもよく、電子注入機能および電子輸送機能の両機能を有するものであってもよい。

電子注入層および電子輸送層に用いられる具体的な材料としては、一般的な材料を用いることができる。

本発明における接触部は、上記絶縁層の開口部より露出した上記補助電極上に形成された上記有機層の開口部である。

本発明における透明電極層は、有機EL層および上記接触部上に形成されるものである。

本発明においては、少なくとも上記接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層上に突起構造物が形成されていることが好ましい。接触部および接触部に隣接する画素電極の間の絶縁層上に突起構造物が形成されていることにより、接触部および接触部に隣接する画素電極の間の絶縁層の高さの自由度が増し、容易に高さを高くすることが可能になる。したがって、上記接触部を形成するために上記有機EL層側基板と上記蓋材との間の空間を減圧状態にする際に、突起構造物と蓋材とを十分に密着させることができ、レーザー光により除去された有機層の粉塵等が画素領域に飛散するのを効果的に防ぐことができる。

y1−x1≦0.05μm (2)

本発明においては、上述した高さy1と高さx1との差が0.05μm以下であることが好ましいが、中でも高さy1と高さx1との差が0.00μm以下であることが好ましく、特に高さy1と高さx1との差が−1.00μm以下であることが好ましい。このように、高さx1および高さy1としては、x1>y1の関係を満たすことが最も好ましい。なお、上述した高さy1と高さx1との差が上記の条件を満たすことが好ましい理由については、上記「1.絶縁層」の項に記載した絶縁層の高さyと高さxとの差についての説明と同様とすることができるため、ここでの記載は省略する。

本発明においては、上述した構成を有していれば特に限定されるものではなく、その他の構成を有していてもよい。その他の構成としては、例えば、有機EL表示装置を封止する封止基板が挙げられる。

以下、封止基板について説明する。

ここで、光透過率は、例えば島津製作所製紫外可視光分光光度計UV−3600により測定することができる。

本発明の有機EL表示装置は、少なくとも透明電極層側から光を取り出すものであればよく、透明電極層側から光を取り出すトップエミッション型であってもよく、透明電極層および画素電極の両側から光を取り出す両面発光型であってもよい。

本発明の有機EL表示装置の製造方法は、基板、上記基板上に形成された複数の画素電極、上記画素電極の間に形成された補助電極、上記画素電極のエッジ部分を覆うように隣接する上記画素電極の間に形成されており、上記補助電極が露出するように開口部を有する絶縁層、上記画素電極上に形成され、複数の有機層から構成されており、少なくとも発光層を有する有機EL層、上記絶縁層の開口部より露出した上記補助電極上に形成された少なくとも1層の上記有機層、上記絶縁層の開口部より露出した上記補助電極上に形成された上記有機層の開口部である接触部、ならびに上記有機EL層および上記接触部上に形成された透明電極層を有し、上記接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層の幅が6μm以上であり、上記透明電極層は、上記補助電極と上記接触部で電気的に接続されている有機EL表示装置を製造する製造方法であって、上記基板、上記画素電極、上記補助電極、上記絶縁層、および上記有機EL層を有し、上記補助電極上の全面に少なくとも1層の上記有機層が形成された有機EL層側基板を準備する有機EL層側基板準備工程と、第1圧力下で、上記有機EL層側基板準備工程で得られた上記有機EL層側基板に蓋材を対向させ、上記絶縁層の頂部に上記蓋材が上記有機層を介して接触するように配置する配置工程と、上記蓋材の上記有機EL層側基板とは反対側の空間を第2圧力に調整して上記有機EL層側基板および上記蓋材を密着させる密着工程と、上記蓋材を介してレーザー光を照射して、上記絶縁層の開口部より露出した上記補助電極を覆う上記有機層を除去して上記接触部を形成する接触部形成工程とを有することを特徴とする製造方法である。

本発明における有機EL層側基板準備工程は、上記基板、上記画素電極、上記補助電極、上記絶縁層、および上記有機EL層を有し、上記補助電極上の全面に少なくとも1層の上記有機層が形成された有機EL層側基板を準備する工程である。

以下、有機EL層側基板準備工程を構成する各工程について説明する。

本発明における画素電極および補助電極形成工程は、基板上に複数の画素電極を形成し、上記画素電極の間に補助電極を形成する工程である。

本発明における絶縁層形成工程は、隣接する上記画素電極の間に、上記画素電極のエッジ部分を覆うように絶縁層を形成する工程である。なお、本工程で形成される絶縁層は、上記補助電極が露出するように開口部を有する。

本発明における有機EL層形成工程は、複数の有機層から構成され、少なくとも発光層を有する有機EL層を、上記画素電極上に形成する工程である。

本発明における有機EL層側基板準備工程は、上述した画素電極および補助電極形成工程、絶縁層形成工程および有機EL層形成工程を有していれば特に限定されるものではないが、その他の工程を有していてもよい。例えば、少なくとも接触部および接触部に隣接する上記画素電極の間の上記絶縁層上に突起構造物を形成する突起構造物形成工程が挙げられる。

本発明における配置工程は、第1圧力下で、上記有機EL層側基板準備工程で得られた上記有機EL層側基板に蓋材を対向させ、上記絶縁層の頂部に上記蓋材が上記有機層を介して接触するように配置する工程である。

以下、本工程において用いられる蓋材および具体的な配置工程について説明する。

本工程において用いられる蓋材としては、有機EL層側基板と対向させて、有機EL層側基板と蓋材との間の空間を減圧状態にすることが可能なものであれば特に限定されるものではなく、例えば、ガラスフィルム、COP、PP、PC、PET等の透光性を有する材料等が挙げられる。中でも、ガラスフィルム、COP、およびPETが好ましい。

樹脂基材の厚みは、可撓性を有する蓋材が得ることができる厚みであれば特に限定されるものではなく、例えば3μm〜200μmの範囲内であることが好ましく、5μm〜200μmの範囲内であることがより好ましい。

樹脂基材は粘着層を介してガラスフィルムに貼り合わせることができる。なお、粘着層については、上述の粘着層と同様とすることができる。

本工程は、上記有機EL層側基板および上記蓋材の間の空間を減圧状態にする工程である。

また、治具は、蓋材の有機EL層側基板とは反対側の空間を密閉可能なものであることが好ましい。具体的には、枠状の治具を挙げることができる。例えば蓋材の両面に枠状の治具を配置し、蓋材の有機EL層側基板の反対側の面に配置された枠状の治具を介して真空チャンバーのレーザー光透過窓に蓋材を押し当てることで、蓋材の有機EL層側基板とは反対側の空間を密閉することができ、後述の密着工程にて蓋材の有機EL層側基板とは反対側の空間の圧力を調整することができるからである。この場合、有機EL層側基板は、例えば上下移動可能なステージ上に載置することができ、ステージを上方に移動させ、枠状の治具で固定された蓋材に有機EL層側基板を接触させることで、有機EL層側基板と蓋材との間の空間を減圧状態にすることができる。蓋材の有機EL層側基板の反対側の面に配置する枠状の治具としては、例えばOリングを用いてもよい。

本発明においては、上記蓋材の上記有機EL層側基板とは反対側の空間を第1圧力よりも高い第2圧力に調整して上記有機EL層側基板および上記蓋材を密着させる密着工程を行う。

以下、具体的な密着工程について説明する。

本発明における接触部形成工程は、上記蓋材を介してレーザー光を照射して、上記絶縁層の開口部より露出した上記補助電極を覆う上記有機層を除去して上記接触部を形成する工程である。

本発明における透明電極層形成工程は、上記蓋材を剥離して、上記接触部において露出した上記補助電極に電気的に接続されるように、上記有機EL層側基板上に透明電極層を形成する工程である。

本発明においては、上述した工程を有していれば特に限定されるものではないが、その他の工程を有していてもよい。その他の工程としては、例えば、有機EL表示装置を封止する封止基板形成工程が挙げられる。

(画素電極および補助電極形成工程)

膜厚0.7mmの無アルカリガラスからなる基板上に、スパッタリング法により膜厚150nmのクロム膜を成膜した。その後、フォトリソグラフィー法により画素電極および補助電極を同時に形成した。

次に、上記画素電極のエッジ部分を覆い、かつ上記補助電極が露出する開口部を有するように、上記画素電極間にフォトリソグラフィー法により絶縁層を形成した。なお、絶縁層の縦断面形状は順テーパー形状であった。また、後に形成する接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層の幅と高さについては、下記表1に示すように調整した。なお、ここでの上記絶縁層の幅とは図1(a)、(b)に示すw1を指し、上記絶縁層の高さとは図1(b)に示すxを指す。

次に、画素電極上に0.1μmの正孔注入層を形成し、次いで正孔注入層上に0.3μmの発光層を形成した。その後、発光層上に0.3μmの電子輸送層を形成し、有機EL層とした。なお、上記有機EL層は画素電極上に形成するとともに、絶縁層の開口部より露出した補助電極上にも形成した。

ディスペンサーを用いて、上記有機EL層側基板のパターン外周部にシール材を形成した。

次に、真空チャンバー内において、上記有機EL層側基板に蓋材を対向させて有機EL層側基板表面に蓋材を接触させて、有機EL層側基板と蓋材との間の空間を減圧状態にした。その後、真空チャンバー内に窒素ガスを流入させることによりチャンバー内を常圧に戻して有機EL層側基板と蓋材とを密着させた。なお、本工程は、真空度を50Paに設定した真空チャンバーを用いた場合と真空度を500Paに設定した真空チャンバーを用いた場合との2通りの条件下で行った。また、蓋材には、厚み100μmのPETフィルムを用いた。

次に、蓋材を介してエネルギー500mJ/cm2、スポット径10μmφ、波長355nm、パルス幅5nsecのYAGレーザー光を1ショット照射して、補助電極を覆う正孔注入層、発光層および電子輸送層を除去し、補助電極を露出させて接触部を形成した。

その後、蓋材を剥離して、接触部において露出した補助電極に電気的に接続されるようにフッ化リチウムを膜厚0.5nmとなるように真空蒸着法により成膜し、電子注入層を形成した。次いで、カルシウムを膜厚10nm、アルミニウムを膜厚5nmとなるように真空蒸着法により成膜し、透明電極層を形成した。

上述したように作製した有機EL表示装置を接着材を塗布した封止基板と貼り合せ封止を行った。

上記表1に示すNo.1〜5の絶縁層を用いて蓋材と有機EL層側基板との間の空間を真空度50Pa、500Paの条件下で減圧状態にし、その後、密着工程および接触部形成工程を行った際の画素領域における有機EL層表面への有機層の飛散の有無について観察した。画素領域における有機EL層表面への有機層の飛散を防止することができれば「A」、また、画素領域における有機EL層表面への有機層の飛散を防止することができなければ「B」と評価した。

評価結果を表2に示す。

絶縁層に形成した開口部の大きさを0μm〜35μmとし、また接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層の幅を0μm〜40μmとしたこと以外は、実施例1と同様の方法により有機EL表示装置を製造した。なお、配置工程では真空チャンバー内の真空度は50Paに設定した。

実施例1と同様に、画素領域における有機EL層表面への有機層の飛散の有無について観察した。画素領域における有機EL層表面への有機層の飛散を防止することができれば「A」、また、レーザー照射機の出力をエネルギー250mJ/cm2とし、その他は上記「A」と同様の条件でレーザー光を照射することにより、画素領域における有機EL層表面への有機層の飛散を防止することができれば「B」、画素領域における有機EL層表面への有機層の飛散を防止することができなければ「C」と評価した。なお、接触部形成工程において用いられるレーザー照射機は、出力が大きい程有機層をより確実に除去することができる。そのため、レーザー照射機の出力がエネルギー500mJ/cm2である場合とエネルギー250mJ/cm2である場合とでは、レーザー照射機の出力がエネルギー500mJ/cm2である場合の方がより確実に有機層を除去することができる。

評価結果を図5に示す。

上記接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層の高さをxとし、上記接触部および上記接触部に隣接する上記画素電極の間以外の上記絶縁層の高さのうち、最も高い高さをyとしたとき、y−xが下記表3となるように設計したこと以外は実施例1と同様の方法により有機EL表示装置を製造した。なお、No.10、11では、上記接触部および上記接触部に隣接する上記画素電極の間の上記絶縁層上に突起構造物を形成した。この場合、接触部および接触部に隣接する画素電極の間の絶縁層と突起構造物との高さをx1とし、接触部および接触部に隣接する画素電極の間以外の絶縁層の高さ、または絶縁層と突起構造物との高さのうち、最も高い高さをy1としたとき、y1−x1が下記表3となるように設計した。また、配置工程では真空チャンバー内の真空度は50Paに設定した。

上記表3に示すNo.6〜11のように絶縁層を設計し、蓋材と有機EL層側基板との間の空間を減圧状態にして有機EL層側基板および蓋材を密着させ、その後、蓋材を介してレーザー光により補助電極上に形成された有機層を除去した。このときの画素領域における有機EL層表面への有機層の飛散の有無について観察した。レーザー光により除去された有機層が画素領域に飛散するのを防止し、表示特性の低下を防止することができた場合には「A」、接触部形成工程でレーザー光により除去された有機層が画素領域に僅かに飛散したものの、表示特性の低下を防止することができた場合には「B」と評価した。

評価結果を表4に示す。

下記に示すように有機EL層形成工程を行った以外は、実施例1と同様にして有機EL表示装置を作製した。

(有機EL層形成工程)

次に、画素電極上に0.1μmとなるように正孔注入層および正孔輸送層を形成し、次いで正孔輸送層上に0.02μmの発光層を形成した。その後、発光層上に0.03μmの電子輸送層を形成し、有機EL層とした。なお、上記有機EL層は画素電極上に形成するとともに、絶縁層の開口部より露出した補助電極上にも形成した。

(評価)

実施例1と同様の結果が得られた。

2 … 基板

3 … 画素電極

4 … 補助電極

5 … 絶縁層

6 … 有機EL層

7 … 透明電極層

8 … 蓋材

9 … 接触部

10 … トップエミッション型有機EL表示装置

11 … 突起構造物

Claims (4)

- 基板と、

前記基板上に形成された複数の画素電極と、

前記画素電極の間に形成された補助電極と、

前記画素電極のエッジ部分を覆うように隣接する前記画素電極の間に形成されており、前記補助電極が露出するように開口部を有する絶縁層と、

前記画素電極上に形成され、複数の有機層から構成されており、少なくとも発光層を有する有機エレクトロルミネッセンス層と、

前記絶縁層の開口部より露出した前記補助電極上に形成された少なくとも1層の前記有機層と、

前記絶縁層の開口部より露出した前記補助電極上に形成され、前記絶縁層の開口部より小さく形成された前記有機層の開口部である接触部と、

前記有機エレクトロルミネッセンス層および前記接触部上に形成された透明電極層と

を有し、

前記接触部および前記接触部に隣接する前記画素電極の間の前記絶縁層の幅が6μm以上であり、

前記絶縁層の開口部の大きさが、前記補助電極の幅方向または長さ方向に10μm以上であり、

前記透明電極層は、前記補助電極と前記接触部で電気的に接続されており、

さらに、前記絶縁層の開口部内の前記有機層と前記透明電極層との間には、前記有機層を構成する材料が変質した材料を含む粉塵が存在することを特徴とするトップエミッション型有機エレクトロルミネッセンス表示装置。 - 前記接触部および前記接触部に隣接する前記画素電極の間の前記絶縁層の高さをxとし、前記接触部および前記接触部に隣接する前記画素電極の間以外の前記絶縁層の高さのうち、最も高い高さをyとしたとき、y−x≦0.05μmであることを特徴とする請求項1に記載のトップエミッション型有機エレクトロルミネッセンス表示装置。

- 少なくとも前記接触部および前記接触部に隣接する前記画素電極の間の前記絶縁層上に突起構造物が形成されており、

前記突起構造物の幅が6μm以上であることを特徴とする請求項1または請求項2に記載のトップエミッション型有機エレクトロルミネッセンス表示装置。 - 基板、前記基板上に形成された複数の画素電極、前記画素電極の間に形成された補助電極、前記画素電極のエッジ部分を覆うように隣接する前記画素電極の間に形成されており、前記補助電極が露出するように開口部を有する絶縁層、前記画素電極上に形成され、複数の有機層から構成されており、少なくとも発光層を有する有機エレクトロルミネッセンス層、前記絶縁層の開口部より露出した前記補助電極上に形成された少なくとも1層の前記有機層、前記絶縁層の開口部より露出した前記補助電極上に形成され、前記絶縁層の開口部より小さく形成された前記有機層の開口部である接触部、ならびに前記有機エレクトロルミネッセンス層および前記接触部上に形成された透明電極層を有し、前記接触部および前記接触部に隣接する前記画素電極の間の前記絶縁層の幅が6μm以上であり、前記絶縁層の開口部の大きさが、前記補助電極の幅方向または長さ方向に10μm以上であり、前記透明電極層は、前記補助電極と前記接触部で電気的に接続されているトップエミッション型有機エレクトロルミネッセンス表示装置を製造するトップエミッション型有機エレクトロルミネッセンス表示装置の製造方法であって、

前記基板、前記画素電極、前記補助電極、前記絶縁層、および前記有機エレクトロルミネッセンス層を有し、前記補助電極上の全面に少なくとも1層の前記有機層が形成された有機エレクトロルミネッセンス層側基板を準備する有機エレクトロルミネッセンス層側基板準備工程と、

第1圧力下で、前記有機エレクトロルミネッセンス層側基板準備工程で得られた前記有機エレクトロルミネッセンス層側基板に蓋材を対向させ、前記絶縁層の頂部に前記蓋材が前記有機層を介して接触するように配置する配置工程と、

前記蓋材の前記有機エレクトロルミネッセンス層側基板とは反対側の空間を前記第1圧力よりも高い第2圧力に調整して前記有機エレクトロルミネッセンス層側基板および前記蓋材を密着させる密着工程と、

前記蓋材を介してレーザー光を照射して、前記絶縁層の開口部より露出した前記補助電極を覆う前記有機層を除去して前記接触部を形成する接触部形成工程と、

を有し、

前記絶縁層の開口部内の前記有機層と前記透明電極層との間には、前記有機層を構成する材料が前記レーザー光の照射により変質した材料を含む粉塵が存在することを特徴とするトップエミッション型有機エレクトロルミネッセンス表示装置の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014172949A JP5787015B2 (ja) | 2013-09-02 | 2014-08-27 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

| US14/913,911 US20160211478A1 (en) | 2013-09-02 | 2014-08-28 | Top-emission organic electroluminescence display device and production method therefor |

| PCT/JP2014/072602 WO2015030125A1 (ja) | 2013-09-02 | 2014-08-28 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

| KR1020167004665A KR102152744B1 (ko) | 2013-09-02 | 2014-08-28 | 톱 에미션형 유기 일렉트로루미네센스 표시 장치 및 그 제조 방법 |

| CN201480046690.2A CN105474752B (zh) | 2013-09-02 | 2014-08-28 | 顶部发射型有机电致发光显示装置及其制造方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013181285 | 2013-09-02 | ||

| JP2013181285 | 2013-09-02 | ||

| JP2014172949A JP5787015B2 (ja) | 2013-09-02 | 2014-08-27 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015148863A Division JP5967272B2 (ja) | 2013-09-02 | 2015-07-28 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015065161A JP2015065161A (ja) | 2015-04-09 |

| JP2015065161A5 JP2015065161A5 (ja) | 2015-05-21 |

| JP5787015B2 true JP5787015B2 (ja) | 2015-09-30 |

Family

ID=52586673

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014172949A Active JP5787015B2 (ja) | 2013-09-02 | 2014-08-27 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20160211478A1 (ja) |

| JP (1) | JP5787015B2 (ja) |

| KR (1) | KR102152744B1 (ja) |

| CN (1) | CN105474752B (ja) |

| WO (1) | WO2015030125A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015222728A (ja) * | 2013-09-02 | 2015-12-10 | 大日本印刷株式会社 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016163165A1 (ja) * | 2015-04-10 | 2016-10-13 | ソニー株式会社 | 表示装置、表示装置の製造方法、及び、投射型表示装置 |

| KR102561366B1 (ko) * | 2018-01-25 | 2023-07-28 | 오엘이디워크스 엘엘씨 | 마스크-없는 oled 증착 및 제작 방법 |

| CN110148619B (zh) * | 2019-06-25 | 2023-04-07 | 京东方科技集团股份有限公司 | 一种显示基板的制备方法、显示基板和显示装置 |

| CN111834419A (zh) * | 2020-06-10 | 2020-10-27 | 云谷(固安)科技有限公司 | 显示屏及其制备方法、显示终端 |

| CN112259580B (zh) * | 2020-10-15 | 2022-08-02 | 武汉华星光电半导体显示技术有限公司 | 显示面板及其制备方法 |

| CN112952021B (zh) * | 2021-02-09 | 2022-08-05 | 武汉华星光电半导体显示技术有限公司 | 显示面板及显示装置 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4434411B2 (ja) | 2000-02-16 | 2010-03-17 | 出光興産株式会社 | アクティブ駆動型有機el発光装置およびその製造方法 |

| JP2002318556A (ja) * | 2001-04-20 | 2002-10-31 | Toshiba Corp | アクティブマトリクス型平面表示装置およびその製造方法 |

| US6995035B2 (en) | 2003-06-16 | 2006-02-07 | Eastman Kodak Company | Method of making a top-emitting OLED device having improved power distribution |

| JP2006194921A (ja) * | 2005-01-11 | 2006-07-27 | Seiko Epson Corp | パターン形成方法、カラーフィルタの製造方法、カラーフィルタ、電気光学装置の製造方法及び電気光学装置 |

| JP4449857B2 (ja) * | 2005-08-17 | 2010-04-14 | ソニー株式会社 | 表示装置の製造方法 |

| CN102881713B (zh) * | 2006-06-19 | 2016-05-25 | 株式会社日本有机雷特显示器 | 发光显示装置及其制造方法 |

| JP4340982B2 (ja) * | 2007-05-18 | 2009-10-07 | ソニー株式会社 | 表示装置の製造方法 |

| JP4545780B2 (ja) | 2007-07-09 | 2010-09-15 | 株式会社 日立ディスプレイズ | 有機発光表示装置の製造方法 |

| US7833074B2 (en) | 2007-09-04 | 2010-11-16 | Global Oled Technology Llc | Method of making a top-emitting OLED device having improved power distribution |

| KR101433840B1 (ko) * | 2008-01-25 | 2014-09-25 | 삼성전자주식회사 | 광대역 무선통신 시스템에서 확장 실시간 폴링 서비스의재개 요청 장치 및 방법 |

| KR101097338B1 (ko) * | 2010-03-05 | 2011-12-21 | 삼성모바일디스플레이주식회사 | 유기 발광 표시 장치 |

| JP5884224B2 (ja) * | 2011-02-23 | 2016-03-15 | 株式会社Joled | 有機el表示パネルおよび有機el表示装置 |

| JP2012216296A (ja) * | 2011-03-31 | 2012-11-08 | Canon Inc | 有機発光装置の製造方法 |

| TWI559380B (zh) * | 2012-02-06 | 2016-11-21 | 群康科技(深圳)有限公司 | 用於有機發光顯示器之畫素結構之製造方法 |

| JP5804162B2 (ja) * | 2013-08-30 | 2015-11-04 | 大日本印刷株式会社 | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、およびトップエミッション型有機エレクトロルミネッセンス表示装置形成用蓋材 |

| JP5790857B2 (ja) * | 2013-09-02 | 2015-10-07 | 大日本印刷株式会社 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

-

2014

- 2014-08-27 JP JP2014172949A patent/JP5787015B2/ja active Active

- 2014-08-28 KR KR1020167004665A patent/KR102152744B1/ko active IP Right Grant

- 2014-08-28 CN CN201480046690.2A patent/CN105474752B/zh active Active

- 2014-08-28 US US14/913,911 patent/US20160211478A1/en not_active Abandoned

- 2014-08-28 WO PCT/JP2014/072602 patent/WO2015030125A1/ja active Application Filing

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015222728A (ja) * | 2013-09-02 | 2015-12-10 | 大日本印刷株式会社 | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR102152744B1 (ko) | 2020-09-07 |

| US20160211478A1 (en) | 2016-07-21 |

| CN105474752A (zh) | 2016-04-06 |

| WO2015030125A1 (ja) | 2015-03-05 |

| KR20160047476A (ko) | 2016-05-02 |

| JP2015065161A (ja) | 2015-04-09 |

| CN105474752B (zh) | 2018-01-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5787015B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 | |

| JP5790857B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 | |

| JP5804162B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、およびトップエミッション型有機エレクトロルミネッセンス表示装置形成用蓋材 | |

| US9899598B2 (en) | Organic electroluminescent element | |

| JP6152775B2 (ja) | 有機エレクトロルミネッセンス表示装置の製造方法、およびそれに用いる有機エレクトロルミネッセンス表示装置形成用マスク基材 | |

| JP6405073B1 (ja) | フレキシブルoledデバイスの製造方法および製造装置 | |

| JP5967272B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置およびその製造方法 | |

| JP6462440B2 (ja) | 表示装置及び表示装置の製造方法 | |

| JP2015050051A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置 | |

| JP6107899B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置 | |

| JP6413985B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、およびトップエミッション型有機エレクトロルミネッセンス表示装置形成用蓋材 | |

| WO2019215835A1 (ja) | フレキシブル発光デバイスの製造方法および製造装置 | |

| JP6102419B2 (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、およびトップエミッション型有機エレクトロルミネッセンス表示装置 | |

| JP6556298B2 (ja) | フレキシブルoledデバイスの製造方法および製造装置 | |

| JP2015049962A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法 | |

| WO2016208430A1 (ja) | 有機elデバイス、有機el照明パネル、有機el照明装置および有機elディスプレイ | |

| JP2015050046A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置 | |

| JP2015049979A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法 | |

| JP2015005434A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、およびトップエミッション型有機エレクトロルミネッセンス表示装置 | |

| JP2015049982A (ja) | トップエミッション型有機エレクトロルミネッセンス表示装置の製造方法、および仮封止用蓋材 | |

| JP2015225694A (ja) | 発光装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150309 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150309 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20150309 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20150410 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150414 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150615 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150630 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150713 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5787015 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |