以下、本発明の実施形態について、図面に基づいて詳細に説明する。

(実施例1)

図1は本発明の第1の実施形態に係る画像形成装置を示す斜視図であり、図2は図1に示す画像形成装置をその側面から内部を見た透視図である。なお、本実施形態に係る画像形成装置は、例えばJIS規格のA2以上のサイズを有するシート材に画像を形成する画像形成装置に好適である。

図1,2に示すように、画像形成装置1は、印刷用紙といったシート材2に画像を形成する記録ヘッド3と、記録ヘッド3を搭載するキャリッジ4とを備えている。キャリッジ4は、所定の方向に沿って延びるキャリッジシャフト5に沿って往復移動が可能となっている。キャリッジ4が往復移動する方向を走査方向D1とする。

また、画像形成装置1には、シート材2がロール状に巻き回されてなるロール体6が、画像形成装置1に着脱可能に設けられたスプールユニット7を用いて回転可能に保持されている。シート材2は、ロール体6の軸に対して垂直な一の方向(以下、基準方向D2という)に向かってロール体6から引き出されている。

ロール体6は、ロール体6の軸に対して垂直な一の方向と走査方向D1とが交わるように、すなわち基準方向D2と走査方向D1とが交わるように配置されている。シート材2を基準方向D2へ搬送させながらキャリッジ4を走査方向D1へ往復移動させることによって、シート材の画像形成面の全領域に画像を形成することが可能になる。

図3は、スプールユニット7の分解斜視図である。図3に示すように、スプールユニット7は、スプール軸8と、スプール軸8の一端に固定された固定フランジ部材9と、を有する。スプール軸8は、ロール体6の芯を構成する中空の紙管部材10内に嵌入可能に形成されている。スプール軸8が嵌入されたロール体6は、スプール軸8の回転に追従して回転する。

固定フランジ部材9は、スプール軸8が嵌入されたロール体6の一方の端面に当接し、スプール軸8の軸方向におけるロール体6の位置を決定している。

スプール軸8に着脱可能に形成された非固定フランジ部材11を、ロール体6の、固定フランジ部材9と接触している端面とは反対側に位置する端面に当接させてもよい。ロール体6の両端面を固定フランジ部材9および非固定フランジ部材11に当接させることによって、ロール体6の、スプール軸8の軸方向への移動を制限することができる。

図4は、スプールユニット7が装着された画像形成装置1(図1)の、固定フランジ部材9の付近の拡大図である。図4に示すように、固定フランジ部材9の端部に設けられたスプールギア12は、画像形成装置1内に設けられたスプール入力ギア13に噛み合っている。

スプール入力ギア13は、ロールモータ14の駆動軸に設けられたモータギア15とも噛み合っている。したがって、ロールモータ14の駆動軸が回転駆動することによって、スプールユニット7およびロール体6が、スプール軸8の軸周りに回転させられる。スプールユニット7やロールモータ14により、ロール体6を回転させてロール体6からシート材2を送り出す送出手段が形成されている。

スプール入力ギア13にはエンコーダフィルム16が設けられており、画像形成装置1に設けられたエンコーダセンサ17によってスプール入力ギア13の回転数が検出される。スプール入力ギア13、モータギア15およびスプールギア12のギア比と、スプール入力ギア13の回転数とから、ロールモータ14やスプールユニット7の回転数が算出される。

次に、スプールユニット7により保持されたロール体6から引き出されたシート材2を記録ヘッド3へ給送する給送手段について、図2,5−7を用いて説明する。

図2に示すように、画像形成装置1は、シート材2を挟持可能に設けられたローラ対18を備えている。ローラ対18は、シート材2がロール体6から記録ヘッド3へ向かう経路の途中に、ローラ対18の軸が、シート材2と平行かつ基準方向D2と交わるように設けられている。

ローラ対18のうちの一方のローラは、モータといった駆動手段によって軸周りに回転可能に設けられた駆動ローラ19である。ローラ対18のうちの他方のローラは、駆動ローラ19を押圧するピンチローラ20である。ピンチローラ20が駆動ローラ19を押圧することによってシート材2が挟圧される。

ピンチローラ20は、駆動ローラ19を押圧する力を変更可能に設けられている。ピンチローラ20の押圧力を変化させることによって、ローラ対18によるシート材2を挟圧する力(以下、挟圧力)が変わる。

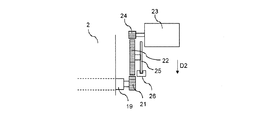

まず、図5を用いて駆動ローラ19を回転させるローラ対駆動手段について説明する。図5は、駆動ローラ19の端部の付近を示す上面図である。図5に示すように、駆動ローラ19の端部にはローラギア21が設けられている。ローラギア21は、画像形成装置1に設けられたローラ入力ギア22と噛み合っている。

ローラ入力ギア22は、ローラモータ23の駆動軸に設けられたモータギア24とも噛み合っている。したがって、ローラモータ23の駆動軸が回転駆動することによって、駆動ローラ19が、駆動ローラ19の軸周りに回転させられる。駆動ローラ19が回転することによってシート材2が基準方向D2へ向かって移動する。

ローラ入力ギア22にはエンコーダフィルム25が設けられており、画像形成装置1に設けられたエンコーダセンサ26によってローラ入力ギア22の回転数が検出される。ローラ入力ギア22、モータギア24およびローラギア21のギア比と、ローラ入力ギア22の回転数とから、ロールモータ14の駆動軸や駆動ローラ19の回転数が算出される。

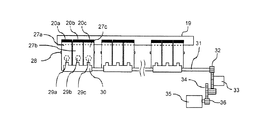

続いて、図6および図7を用いて、ローラ対18の挟圧力を変える挟圧力変更手段について説明する。図6および図7は、駆動ローラ19、ピンチローラ20および挟圧力変更手段の上面図および側面図である。

図6に示すように、ピンチローラ20は、駆動ローラ19の軸方向に沿って複数配列されている。ここでは、複数のピンチローラ20のうちの3つについて詳述する。なお、挟圧力変更手段についての説明では、3つのピンチローラ20をそれぞれ区別するために、ピンチローラ20a,20b,20cとする。

ピンチローラ20a,20b,20cは、ピンチローラアーム27a,27b,27cにそれぞれ回転自在に保持されている。したがって、駆動ローラ19を挟持しているピンチローラアーム27a,27b,27cは、駆動ローラ19の回転やローラ対18に挟持されたシート材2の移動に追従して回転する。

また、ピンチローラ20a,20b,20cには、例えばEPDMといった、グリップ力の比較的強いゴムが用いられる。したがって、ピンチローラ20a,20b,20cと駆動ローラ19との間に挟持されたシート材2が移動する際に、シート材2上ですべることなくピンチローラ20a,20b,20cは回転することができる。

ピンチローラアーム27a,27b,27cは、それぞれ独立して揺動可能にアーム軸28に保持されている。ピンチローラアーム27a,27b,27cには、ピンチローラ20a,20b,20cが駆動ローラ19を挟圧する方向に、付勢バネ29a,29b,29cを用いて力が加えられている。

アーム軸28は、画像形成装置1内のメインステイ(不図示)に取り付けられている。したがって、ピンチローラ20a,20b,20cやピンチローラアーム27a,27b,27cに力が加えられてもアーム軸28は移動しない。

また、挟圧力変更手段は、ピンチローラアーム27a,27b,27cをアーム軸28の軸周りに回転させてピンチローラ20a,20b,20cによる駆動ローラ19への挟圧力を変更する挟圧力変更カム30を備えている。挟圧力変更カム30は、ビス(不図示)を用いて挟圧力変更軸31に固定されている。

挟圧力変更軸31の端部には挟圧力変更ギア32が設けられている。挟圧力変更ギア32は、クラッチギア33と噛みあっており、クラッチギア33はギアトレイン34と噛みあっている。さらにギアトレイン34は、挟圧力変更モータ35の駆動軸に設けられたモータギア36と噛み合っており、挟圧力変更モータ35の駆動軸が回転駆動することによって、挟圧力変更カム30が、挟圧力変更軸31の軸周りに回転させられる。

クラッチギア33は、電磁力により挟圧力変更ギア32との噛み合いを解除できるようになっている。所望のタイミングで電磁力をクラッチギアに加えることによって、挟圧力変更モータ35の駆動力が挟圧力変更軸31へ伝わらなくなり、挟圧力変更カム30の回転を所望のタイミングで停止する。

挟圧力変更カム30は、回転させるピンチローラアーム27a,27b,27cを、挟圧力変更カム30の回転角によって変えられるように形成されている。

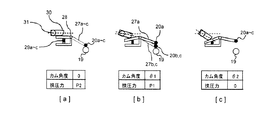

例えば、図7(a)は、ピンチローラ20a,20b,20cの全てが駆動ローラ19を押圧している状態である。この状態を基準状態とし、基準状態における挟圧力変更カム30の回転角(以下、カム角度という)を0度とする。また、基準状態における、ピンチローラ20a,20b,20cおよび駆動ローラ19による挟圧力を第2挟圧力P2とする。

図7(b)は、カム角度がθ1度(0<θ1)の状態を示す図である。この状態では、挟圧力変更カム30により、基準状態からピンチローラアーム27aのみが回転させられてピンチローラ20aによる駆動ローラ19への押圧が解除されている。したがって、この状態における第1挟圧力P1は、基準状態における第2挟圧力P2よりも小さくなっている。なお、ピンチローラ20b,20cは駆動ローラ19を押圧しているため、第1挟圧力P1は0よりも大きい値である。

図7(c)は、カム角度がθ2度(θ1<θ2)の状態を示す図である。この状態では、挟圧力変更カム30により、基準状態からピンチローラアーム27a,27b、27cの全てが回転させられている。したがって、ピンチローラ20a,20b,20cの全てによる駆動ローラ19への押圧が解除され、挟圧力は0になっている。

このように、挟圧力変更カム30を回転させることによって、ピンチローラ20および駆動ローラ19による挟圧力を変えることができる。

なお、画像形成装置1がシート材2へ画像を形成する際には、カム角度は0度(第2挟圧力P2)またはθ1度(第1挟圧力P1)に設定される。ユーザーがシート材2を画像形成装置1から取り外す際に、カム角度はθ2度(挟圧力0)に設定される。

次に、図1,2を参照して、画像形成装置1の動作について説明する。

まず、ユーザーは画像形成装置1にロール体6を保持させ、ロール体6からシート材2を引き出す。さらに、ユーザーは、画像形成装置1内に設けられた外ガイド37および内ガイド38により形成される搬送路を経由して、ローラ対18までシート材2を搬送し、ローラ対18の間にシート材2を差し込む。

ロール体6からローラ対18までのシート材2の経路の途中には、シート材2の有無を検出するシート材検出手段(不図示)が設けられている。ユーザーがシート材2をローラ対18へ搬送する際に、シート材検出手段がシート材2を検出する。

駆動ローラ19は、シート材検出手段がシート材2を検出することによって回転駆動を開始するように制御されている。したがって、シート材2をローラ対18の間に差し込む際には駆動ローラ19が回転しており、ユーザーは容易にシート材2をローラ対18の間に差し込むことができる。

ローラ対18により挟持されたシート材2は、駆動ローラ19の回転によって、記録ヘッド3と対向する位置に配設されたプラテン39まで搬送される。プラテン39まで搬送されたシート材2に、記録ヘッド3により画像が形成される。

その後、シート材2はローラ対18によってシート材カッター40まで搬送され、シート材カッター40によって裁断される。裁断されたシート材2は排紙カバー41上を滑り、不図示の排紙バスケットに収納される。

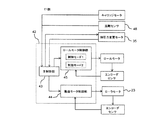

スプールユニット7やローラ対18の動作を制御する制御部について、図8を用いて詳述する。図8は、画像形成装置1(図1)の制御ブロック図である。

画像形成装置1に設けられた制御部42は、不図示のCPU、ROM、RAM、モータドライバ等の部品を備えており、ロールモータ14(図4)やローラモータ23(図5)へ指令を与えてロールモータ14やローラモータ23の駆動を制御する。制御部42には、主制御部43、搬送モータ制御部44およびロールモータ制御部45が含まれている。

主制御部43は、キャリッジ4(図1)を移動させるキャリッジモータ46や挟圧力変更モータ35から信号を受け取り、キャリッジ4や記録ヘッド3(図1)の動作に応じて搬送モータ制御部44やロールモータ制御部45へ指令を与える。

搬送モータ制御部44は、主制御部43から受けた指令に基づいて、ローラモータ23に指令を与えてローラモータ23を駆動させる。また、搬送モータ制御部44は、エンコーダセンサ26により検出されたローラモータ23の駆動軸の回転数の信号を受け取り、実際のローラモータ23の駆動軸の回転数を観察しながら該駆動軸の回転数を制御するフィードバック制御を行う。

ロールモータ制御部45は、主制御部43から受けた指令に基づいて、ロールモータ14に指令を与えてロールモータ14を駆動させる。また、ロールモータ制御部45は、エンコーダセンサ17により検出されたロールモータ14の駆動軸の回転数の信号を受け取り、実際のロールモータ14の駆動軸の回転数を観察しながら該駆動軸の回転数を制御するフィードバック制御を行う。

ロールモータ14の駆動によって生じるシート材2の弛みやテンションについて、図8,9を用いて詳述する。図9は、シート材2に生じる弛みやテンションを説明するための図である。

図9に示すように、シート材2がぴんと張られている位置(図9に実線で示されている位置)をシート材2の基準位置とし、シート材2の、基準位置から最も離れている部分と、基準位置との間の距離の絶対値をシート材2の弛み量Spapとして表す。また、シート材2に生じるテンションTpap(バックテンションとも呼ばれる)は、駆動ローラ19からロール体6へ向かう方向を正値とする。

図8,9に示すように、搬送モータ制御部44がローラモータ23の駆動軸を回転させることにより、駆動ローラ19は、ローラモータ23の駆動軸の回転速度に応じた周速度Vlf(駆動ローラ19の外周における速度)で回転する。また、ロールモータ制御部45がロールモータ14の駆動軸を回転させることにより、ロール体6は、ロールモータ14の駆動軸の回転速度に応じた周速度Vroll(ロール体6の外周における速度)で回転する。

シート材2の移動速度Vpapは、シート材2が駆動ローラ19上で滑っていない場合には駆動ローラ19の周速度Vlfと等しくなる。また、シート材2がぴんと張られている場合には、シート材2の移動速度Vpapは、ロール体6の周速度Vrollと等しくなる。

なお、駆動ローラ19およびロール体6の周速度Vlf,Vroll、およびシート材2の移動速度Vpapについては、シート材2がロール体6から駆動ローラ19へ向かう方向を正の値とする。また、駆動ローラ19およびロール体6の周速度Vlf,Vrollが正の値となる駆動ローラ19およびロール体6の回転を順回転とし、順回転とは反対方向の回転を逆回転とする。

ロールモータ14によりロール体6を順回転させることにより、シート材2はロール体6から駆動ローラ19へ向かって送り出される。

駆動ローラ19が停止している場合やロール体6の週速度Vrollが駆動ローラ19の周速度Vlfよりも大きい場合には、ロール体6から送り出されたシート材2はロール体6と駆動ローラ19との間に滞留する。したがって、シート材2の弛み量Spapが増大する。この場合には、シート材2が弛んでいるためシート材2にはテンションTpapが発生しない。

ロール体6の週速度Vrollが駆動ローラ19の周速度Vlfよりも小さい場合には、ロール体6から送り出されるシート材2の送出量よりも、駆動ローラ19により搬出されるシート材2の搬出量の方が大きくなるため、シート材2の弛み量Spapは減少する。シート材2の弛み量Spapが減少し続けて0になった後は、シート材2がぴんと張られてシート材2にテンションTpapが上昇する。

シート材2がぴんと張られた後もロール体6が駆動ローラ19の周速度Vlfよりも小さい周速度Vrollで順回転を継続する場合には、シート材2は駆動ローラ19上で滑る。ロール体6から繰り出されるシート材2の送出量は、ロール体6の周速度Vrollを超えないからである。

また、ロールモータ14によりロール体6を逆回転させることにより、ロール体6から引き出されたシート材2はロール体6に再び巻き取られる。

このように駆動ローラ19およびロール体6の周速度Vlf,Vrollを制御することによって、シート材2を搬送しながらシート材2の弛み量SpapおよびテンションTpapを増減させることができる。

ここで、画像形成装置1の、シート材2の搬送モードについて図8ないし11を用いて説明する。本発明では、シート材2を弛ませた状態でシート材2を搬送する第1搬送モード、またはシート材2をぴんと張った状態でシート材2を搬送する第2搬送モードの2つの搬送モードが制御部42に組み込まれている。搬送モードは、制御部42内に設けられた搬送モード選択手段によって選択される。

図10の上段、中段および下段のグラフは、第1搬送モードにおける、駆動ローラ19の周速度Vlf、ロール体6の周速度Vroll、およびシート材2の弛み量Spapの時系列変化を表したものである。図11の上段、中段および下段のグラフは、第2搬送モードにおける、駆動ローラ19の周速度Vlf、ロール体6の周速度Vroll、およびシート材2の弛み量Spapの時系列変化を表したものである。

まず、第1搬送モードにおける、駆動ローラ19の周速度Vlf、ロール体6の周速度Vroll、およびシート材2の弛み量Spapの時系列変化について説明する。

図8ないし10に示すように、時間Taまでは、駆動ローラ19およびロール体6は回転していない(すなわち、駆動ローラ19およびロール体6の周速度Vlf,vrollは0である)。また、シート材2は弛んでいない状態である。

時間Taのタイミングで、ロールモータ制御部45は、ロールモータ14を用いてロール体6を順回転させる。時間Tbまでは駆動ローラ19は停止しているため、シート材2の弛み量Spapは増加する。

時間Tbのタイミングで、搬送モータ制御部44は、ローラモータ23を用いて駆動ローラ19を順回転させ始める。時間Tbから時間Tcまでの期間では、主制御部43は、ロール体6の周速度Vrollが駆動ローラ19の周速度Vlfよりも大きくなるようにロール体6および駆動ローラ19の回転を制御している。したがって、時間Tbから時間Tcまでの期間においても、シート材2の弛み量Spapは増加する。

時間Tcから時間Tdまでの期間では、ロール体6の周速度Vrollが駆動ローラ19の周速度Vlfと同じになるように、主制御部43はロール体6および駆動ローラ19の回転を制御している。また、主制御部43は、時間Tdからロール体6および駆動ローラ19の周速度Vroll,Vlfを減速させ始め、時間Teのタイミングでロール体6および駆動ローラ19の回転を停止させる。

時間Tdから時間Teまでの期間においても、ロール体6の周速度Vrollが駆動ローラ19の周速度Vlfと同じになるように、主制御部43はロール体6および駆動ローラ19の回転を制御している。したがって、時間Tcから時間Teまでの期間では、シート材2の弛み量Spapは変化しない。時間TcからTeまでの期間におけるシート材2の弛み量Spapは、駆動ローラ19の紙送り動作に影響のない必要最低限の弛みがあればよい。

時間Teのタイミングで、ロールモータ制御部45は、ロール体6を逆回転させる。時間Te以降では駆動ローラ19は停止しているため、シート材2がロール体6へ巻き取られ、シート材2の弛み量Spapが減少する。

シート材2の弛み量Spapが0になった時点、すなわちシート材2がぴんと張られた時点で、ロールモータ制御部45はロール体6の回転を停止する(時間Tf)。ロール体6の逆回転は、駆動ローラ19の回転停止(時間Te)から次のロール体6の回転開始(Ta’)までの間に完了することが望ましい。

以上の動作は、駆動ローラ19によるシート材2の搬送が行われるたびに実施される。

第1搬送モードでは、駆動ローラ19がシート材2を搬送している期間(時間Tbから時間Teまでの期間)において、シート材2の弛みが生じている。すなわち、駆動ローラ19とロール体6との間に位置するシート材2はロール体6の巻径や重量の影響を受けなくなり、シート材2のテンションTpapは0になる。

したがって、ローラ対18(図2)によるシート材2への挟圧力が比較的小さくても駆動ローラ19上でシート材2が滑ることがない。第1搬送モードは、ローラ跡が残りやすいとともに駆動ローラ19上で滑ると擦り傷がつきやすいシート材を搬送する場合に好適である。

また、シート材2が駆動ローラ19上で滑らないため、駆動ローラ19の周速度Vlfを検出することによってシート材2の搬送量を把握することができる。

なお、本実施形態に係る第1搬送モードでは、駆動ローラ19を回転させ始める前にロール体6を回転させる方法ことによってシート材2の弛みを生じさせているが、他の方法によってシート材2に弛みを生じさせてもよい。例えば、ロール体6と駆動ローラ19とを同時に回転させ始め、かつロール体6を、駆動ローラ19の回転加速度よりも大きい回転加速度で加速させるといった方法が挙げられる。

続いて、第2搬送モードにおける、駆動ローラ19の周速度Vlf、ロール体6の周速度Vrollおよびシート材2の弛み量Spapの時系列変化について説明する。

図8,9,11に示すように、時間Taまでは、駆動ローラ19およびロール体6は回転していない(すなわち、駆動ローラ19およびロール体6の周速度Vlf,vrollは0である)。また、シート材2は弛んでいない状態である。

時間Taのタイミングで、主制御部43は、ロールモータ14およびローラモータ23を用いてロール体6および駆動ローラ19を回転させ始める。時間Taから時間Tbまでの期間では、主制御部43は、ロール体6の周速度Vrollが駆動ローラ19の周速度Vlfよりも小さくなるようにロール体6および駆動ローラ19の回転を制御する。したがって、時間Taから時間Tbまでの期間では、シート材2がぴんと張られて、シート材2のテンションTpapが増加する。また、駆動ローラ19は、シート材2を駆動ローラ19上で滑らせながらシート材2を搬送している。

駆動ローラ19上を滑らせながらシート材2を搬送するには、ローラ対18(図2)による挟圧力を調整し、または駆動ローラ19の材質を変更してシート材2と駆動ローラ19との摩擦係数を調整すればよい。

時間Tbのタイミングで、主制御部43は、ロール体6aの周速度Vrollが駆動ローラ19の周速度Vlfよりも大きくなるようにロール体6aおよび駆動ローラ19の回転を制御する。その結果、シート材2のテンションTpapが減少し、シート材2の弛み量Spapが増加する。

時間Tdのタイミングで、主制御部43は、ロール体6の周速度Vrollが駆動ローラ19の周速度Vlfと同じになるようにロール体6および駆動ローラ19の回転を制御する。

ロール体6および駆動ローラ19の周速度Vroll,Vlfが同じになる時間Tb以降の動作は第1搬送モードと同じであるため、説明は省略する。

第2搬送モードでは、時間Taから時間Tbの期間、すなわちロールモータ制御部がロールモータ14に逆トルクを発生させている期間において、シート材2の斜行状態が補正される。

図9,12を用いてシート材2の斜行状態が修正されるメカニズムについて説明する。図12(a)は、ローラ対18によりシート材2に加えられる力(以下、搬送力H)、およびロール体6によりシート材2に加えられるテンション(以下、バンクテンションB)の分布を示す図である。図12(b)は、搬送力HとバックテンションBとの差である有効搬送力Fの分布を示す図である。

シート材2が斜行状態にあり、かつシート材2にテンションTpapが生じている状態では、シート材2の一方の端部E1はぴんと張られており、シート材2の他方の端部E2は弛んでいる。したがって、端部E2にはバックテンションBは生じておらず、端部E2から端部E1へ進むにつれてバックテンションBは大きくなっている(図12(a))。また、搬送力Hは、端部E1から端部E2まで一定の大きさで分布している。

シート材2へ作用する有効搬送力Fは、搬送力HとバックテンションBとの差である。したがって、有効搬送力Fは、端部E1から端部E2へ向かうにつれて大きくなる(図12(b))。

端部E1側は、端部E2側に比べて有効搬送力Fが小さいため、端部E2側に比べて搬送されにくくかつ駆動ローラ19上を滑りやすい。したがって、端部E2側は端部E1側よりも搬送される量が多くなる。その結果、シート材2は、基準方向D2に向かって搬送されるとともに端部E2側から端部E1側へ向かって移動し、シート材2の斜行状態が修正される。

また、シート材2の斜行状態は、端部E1と端部E2のバックテンションBの差が大きいほど修正されやすい。したがって、シート材2の斜行状態を修正する際には、ローラ対18のより挟圧力を大きくし、シート材2の端部E1側により大きいバックテンションBを発生させることが好ましい。

なお、シート材2に十分な大きさのバックテンションBを発生させられない場合には、第2搬送モードでシート材2を搬送してもシート材2の斜行状態は修正されない。したがって、第2搬送モードでシート材2を搬送する場合には、所定の値(シート材2の斜行状態を修正することができる大きさのバックテンションBをシート材2に発生させる挟圧力の値をいう)以上の挟圧力でシート材2を挟持することが望ましい。

本実施形態では、第1挟圧力P1は所定の挟圧力よりも小さい挟圧力であり、第2挟圧力P2は所定の値以上の挟圧力である。

図9,11に示すように、第2搬送モードでは、駆動ローラ19を用いてシート材2を搬送する初期の期間(時間Taから時間Tbまでの期間)において、シート材2はバックテンションB(図12)を受けている。したがって、第2挟圧力P2でシート材2を狭持し、シート材2を搬送することによってシート材2の斜行状態を修正することができる。

シート材2を常に弛ませた状態で搬送する画像形成装置においては、シート材2の斜行状態が発生した場合、ユーザーがシート材2の斜行状態を修正しなければならなかった。具体的には、ユーザーは、画像形成装置1の動作を止め、シート材2をローラ対18(図2)から引き抜いてローラ対18に再び差し込むといった作業をしなければならない。

シート材2を所定の挟圧力で挟持し、第2搬送モードでシート材2を搬送することにより斜行状態が修正されるため、ユーザーは前述の作業をする必要がなくなり、ユーザーの労力の軽減を図ることができる。第2搬送モードは、斜行状態になりやすい比較的剛度の大きいシート材を搬送する場合に好適である。比較的剛度の大きいシート材では、ローラ対18上でシート材2が滑っても擦り傷は許容範囲内に収まる。

また、時間Taから時間Tbまでの期間では、シート材2は弛んでいないため、ロール体6から送り出されるシート材2の送出量が、駆動ローラ19により実際に搬送されるシート材2の量である。すなわち、当該期間では駆動ローラ19の周速度Vlfを検出することによってシート材2の半総量を把握することができる。時間TbからTfまでの期間では、シート材2が駆動ローラ19上で滑らないため、駆動ローラ19の周速度Vlfを検出することによってシート材2の搬送量を把握することができる。

なお、本実施形態では、ロール体6の周速度Vrollを駆動ローラ19の周速度Vlfよりも小さくすることによってシート材2にテンションTpapを生じさせているが、他の方法によってシート材2にテンションTpapを生じさせてもよい。例えば、ロール体6を回転させるタイミングを、駆動ローラ19を回転させるタイミングよりも遅くする方法が挙げられる。

また、時間Taから時間Tbまでの期間だけでなく、時間Taから時間Tfまでの期間においてシート材2にテンションTpapを生じさせてもよい。具体的には、時間Taから時間Tfまでの期間において、駆動ローラ19を、ロール体6の周速度Vrollよりも大きい周速度Vlfで回転させればよい。シート材2にテンションTpapを生じさせる期間を長くすることによって、斜行状態の修正がより行われやすくなる。

次に、本実施形態に係る画像形成装置1の、給紙から印字終了までの一連の動作について、図1,2,8,13を用いて説明する。図13は画像形成装置1の動作を示したフローチャート図である。

図1,2,8,13に示すように、ユーザーはシート材2をローラ対18間に差し込こんで、画像形成装置1にシート材2を給紙する(S101)。主制御部43は、給紙されたシート材2の種類を判定する(S102)。シート材2の種類の判定は、例えばユーザーがシート材2の種類を指定することによって行われる。

次に、主制御部43は、S102におけるシート材2の種類の判定の結果に基づき、シート材2が、ローラ跡が残りやすい種類であるか否かを判断する(S103)。

ローラ跡が残りやすいシート材であるか否かの判断は、制御部42に設けられたROMやRAMといった記憶部に予め、ローラ跡が残りやすいシート材の種類を記憶させておくことにより実現することができる。S102において判定されたシート材2の種類が、予め主制御部43に記憶されているシート材の種類の中にあれば、主制御部43は、ローラ跡や擦り傷がつきやすいシート材であると判断する。

シート材2が、ローラ跡や擦り傷がつきやすい種類であると主制御部43が判断した場合、主制御部43は挟圧力変更モータ35を駆動させてローラ対18の挟圧力を第1挟圧力P1にする(S104)。

また、主制御部43は、挟圧力の大きさに基づいて搬送モードが選択されるように表1に示すテーブルを予め記憶している。表1に示すように、ローラ対18の挟圧力が第1挟圧力P1の場合、すなわち所定の値よりも小さい場合には第1搬送モードを選択し、ローラ対18の挟圧力が第2挟圧力P2の場合、すなわち所定の値以上の場合には第2搬送モードを選択する。

したがって、主制御部43は、S104においてローラ対18の挟圧力を第1挟圧力P1にするとともに、ロールモータ制御部45に第1搬送モードを選択するように指令を送る(S105)。

S103において、シート材2が、ローラ跡が残りやすい種類でないと主制御部43が判断した場合には、主制御部43は挟圧力変更モータ35を駆動させてローラ対18の挟圧力を第1挟圧力P1にする(S106)。また、主制御部43はロールモータ制御部45に第2搬送モードを選択するように指令を送る(S107)。

第1搬送モード、または第2搬送モードのいずれかにロールモータ制御部45の搬送モードが選択されたあと、主制御部43はキャリッジモータ46や記録ヘッド3を駆動させてシート材2に画像を形成する(S108)。

本実施形態に係る画像形成装置1によれば、シート材2の種類に応じてローラ対18の挟圧力が変更され、シート材2にローラ跡を残すことなくシート材2を搬送することができる。

また、ローラ対18の挟圧力の大きさに応じて、シート材2にテンションを生じさせて搬送させるか否かが変更される。剛度が比較的大きくローラ跡や擦り傷がつきにくいシート材2においては、シート材2を比較的強い第2挟圧力P2で挟圧してシート材2にテンションを生じさせながらシート材2を搬送するため、シート材2の斜行状態を修正することができる。ローラ跡が残りやすいシート材2においては、シート材2を常に弛ませた状態で搬送されるため、シート材2がローラ対18上で滑ることが無く、シート材2に擦り傷はつかない。

(実施例2)

次に、本発明の第2の実施形態について、図面に基づいて詳細に説明する。

図14は、本実施形態に係る画像形成装置を示す斜視図である。本実施形態に係る画像形成装置47は、キャリッジ4の、走査方向D1と交わる面に距離センサ48が設置されている。距離センサ48以外の構成は、第1の実施形態と同様の形態である。なお、第1の実施形態の構成要素と同一の構成要素については、同一の符号を用いて簡単な説明に留めることにする。

図15(a)は、プラテン39まで搬送されたシート材2と、記録ヘッド3との間を、走査方向D1から見た拡大側面図である。図15(a)に示すように、距離センサ48は、記録ヘッド3とプラテン39との間を通過するシート材2の画像形成面から距離センサ48までの距離Lを測定する。

距離センサ48としては、測定物に赤外光を出射する発光部と、測定物からの反射光を受光する受光素子とを有する赤外線反射型距離センサといったものが用いられる。

図15(b)は、図15(a)に示す記録ヘッド3とシート材2との間を、基準方向D2から見た拡大正面図である。図15(b)に示すように、画像形成面に当接する側のピンチローラ20は、画像形成面の全領域と当接するわけではなく、画像形成面の一部と当接するように設けられている。

したがって、ローラ対18に挟持されたシート材2の画像形成面には、ピンチローラ20が当接しなかった非当接領域W1と、ピンチローラ20が当接した当接領域W2と、が含まれている。当接領域W2はピンチローラ20の押圧力により圧迫されるため、シート材2の画像形成面には凹み部が形成されている。

距離センサ48は、キャリッジ4に設けられているため、キャリッジ4とともに走査方向D1に沿って移動することができる。したがって、非当接領域W1と対向する位置で画像形成面から距離センサ48までの距離を距離センサ48が測定することにより、非当接領域W1と距離センサ48との間の距離L1を測定することができる。また、当接領域W2と対向する位置で画像形成面から距離センサ48までの距離を距離センサ48が測定することにより、当接領域W2と距離センサ48との間の距離L2を測定することができる。

距離センサ48により測定された距離L1,L2の差分を制御部42が算出することにより、ピンチローラ20の押圧によるシート材2の凹み量ΔLが得られる。距離センサ4

8や距離L1,L2の差分を算出する手段を含むものは、凹み量測定手段と呼ばれる。

本実施形態では、凹み量測定手段よって得られた凹み量ΔLの値に基づいて、画像形成

装置47に装着されたシート材2が、ローラ跡が残りやすい種類であるか否かが判断される。

図16は、本実施形態例に係る画像形成装置47の制御ブロック図である。図16に示すように、主制御部43は、距離センサ48に、走査方向D1における少なくとも2箇所において距離Lを測定させ、距離センサ48によって測定された距離Lを受け取る。

シート材2の非当接領域W1と当接領域W2は、ピンチローラ20の配置によって予め把握されている。したがって、非当接領域W1および当接領域W2における距離Lを距離センサ48が測定するように、予め主制御部43を設定しておくことが好ましい。

主制御部43は、距離センサ48から受け取った少なくとも2つの距離Lの値から、厚さ変化量ΔLを算出する。算出された厚さ変化量ΔLに基づいて、主制御部43は挟圧力

変更モータ35を駆動させてローラ対18による挟圧力を変えるとともに、ロールモータ制御部45に指令を送り、搬送モードの切り替えを行う。

次に、本実施形態に係る画像形成装置47における給紙から画像形成終了までの一連の動作について、図17を用いて説明する。図17は画像形成装置47の動作を示したフローチャート図である。

図17に示すように、ユーザーは、シート材2をローラ対18間に差し込んでシート材2を給紙する(S201)。シート材2が給紙されると、主制御部43は、挟圧力変更モータ35に指令を与え、ローラ対18の挟圧力を、変更可能な範囲のうちの最大の挟圧力である第2挟圧力P2に設定する(S202)。

その後、主制御部43は、搬送モータ制御部44を介してローラモータ23を駆動させてシート材2を距離センサ48に対向する位置まで搬送させる(S203)。主制御部43はキャリッジモータを駆動させるとともに、距離センサ48にシート材2までの距離Lを測定させる(S204)。距離センサ48は、少なくとも、非当接領域W1と当接領域W2を含む2箇所以上において距離Lを測定する。

主制御部43は距離センサ48により測定された距離Lを受け取り、厚さ変化量ΔLを

算出し、予め主制御部43に記憶されている閾値ΔL1と厚さ変化量ΔLとの大小を比較

する(S205)。閾値ΔL1は、ローラ跡が残りやすいシート材か否かの判断の基準で

あり、厚さ変化量ΔLが閾値ΔL1よりも大きい場合には、シート材2はローラ跡が残り

やすい種類であると判断される。

シート材2が、ローラ跡が残りやすい種類であると主制御部43が判断した場合、主制御部43は挟圧力変更モータ35を駆動させてローラ対18の挟圧力を第1挟圧力P1にする(S206)。また、主制御部43は、ロールモータ制御部45に第1搬送モードを選択するように指令を送る(S207)。

S205において、シート材2が、ローラ跡がつきやすい種類でないと主制御部43が判断した場合には、主制御部43は、ローラ対18の挟圧力を第2挟圧力P2のまま維持し、ロールモータ制御部45に第2搬送モードを選択するように指令を送る(S208)。

第1搬送モード、または第2搬送モードのいずれかにロールモータ制御部45の搬送モードが選択されたあと、主制御部43はキャリッジモータ46や記録ヘッド3を駆動させてシート材2に画像を形成する(S209)。

本実施形態に係る画像形成装置47では、シート材2を実際にローラ対18で挟圧し、シート材2にローラ跡がついているか否かを判断する。したがって、ユーザーが誤ってシート材2の種類を入力した場合や、主制御部43に記憶されていない種類のシート材を用いる場合でも、適切にローラ対18の挟圧力を変更し、搬送モードを変更することができる。

(実施例3)

次に、本発明の第2の実施形態について、図18,19に基づいて詳細に説明する。

図18は、本実施形態に係る画像形成装置のローラ対18から基準方向D2側の部分の上面図であり、記録ヘッド3によって画像が形成されたシート材2が描かれている。なお、第1,第2の実施形態の構成要素と同一の構成要素については、同一の符号を用いて簡単な説明に留めることにする。

図18に示すように、本実施形態に係る画像形成装置49は、記録ヘッド3よりも基準方向D2側に、色度を測定する測色器50をさらに備えている。測色器50は、走査方向D1に沿って延びるレール51に、往復移動可能に設けられており、シート材2に形成された画像の全領域の色度を測定できるようになっている。

測色器50は、シート材2に形成された画像の色度を測定し、当該画像が所望の色で形成されているか否かを確認するために用いられる。画像の色度を測定する際の画像形成装置49の動作について説明する。ここでは、シート材2が、比較的剛性が強く、ローラ跡のつきにくい種類である場合について説明する。

まず、図18(a)に示すように、画像形成装置49は、シート材2を基準方向D2へ向かって搬送させながら、記録ヘッド3を用いてシート材2へ画像を形成する。このとき、シート材2上には、所望の画像F1と色度検出用のカラーパッチF2が、走査方向D1に隣り合って形成される。シート材2はローラ跡のつきにくい種類であるため、ローラ対18は第2挟圧力P2でシート材2を挟持し、画像形成装置49は第2搬送モードでシート材2を搬送する。

その後、所望の画像F1とカラーパッチF2をシート材2に定着させるために、画像形成装置49は所定の時間待機する。画像F1およびカラーパッチF2がシート材2に定着したところで、測色器50を用いてカラーパッチF2の色度を測定し、記録ヘッド3が所望の色で画像F1を形成しているか否かを確認する。

画像F1やカラーパッチF2が形成されている領域の、基準方向D2における長さが、記録ヘッド3と測色器50との間の距離よりも大きい場合には、画像形成装置49は、ローラ対18を用いてシート材2を基準方向D2とは反対の方向へ搬送する。図18(b)は、図18(a)に示す状態から、シート材2を基準方向D2とは反対の方向へ搬送した場合の上面図である。

図18(c)は、図18(b)に示す状態から、シート材2を基準方向D2へ搬送したときの上面図である。図18(c)に示すように、ローラ対18の挟圧力によっては、シート材2の画像F1やカラーパッチF2が形成された領域をピンチローラ20が挟圧すると、当該領域にローラ跡F3が残ることがある。カラーパッチF2が形成された領域にローラ跡F3が残ると、カラーパッチF2の色度が変化し、カラーパッチF2の色度を測定しても記録ヘッド3が所望の色度で画像F1を形成しているか否かを確認できなくなる。

本実施形態に係る画像形成装置49では、画像の色度を測定する際には、ローラ対18は、第2挟圧力P2よりも弱い第1挟圧力P1でシート材2を挟持する。すなわち、カラーパッチF2が形成されたシート材2を基準方向D2とは反対方向に搬送し、かつ基準方向D2とは反対方向へ搬送されたシート材2を再び基準方向D2へ搬送しても、カラーパッチF2にローラ跡F3はつかない。したがって、カラーパッチF2の色度を測定して記録ヘッド3が所望の色で画像F1を形成しているか否かを確認することができる。

また、画像の色度を測定する際には、画像形成装置49は、第1搬送モードでシート材2を搬送する。したがって、基準方向D2とは反対方向へ搬送されたシート材2を再び基準方向D2へ搬送する際にはシート材2にテンションが発生しない。したがって、シート材2を駆動ローラ19で滑らせることなくシート材2を搬送することができる。

次に、本実施形態に係る画像形成装置49における給紙から画像形成終了までの一連の動作について、図19を用いて説明する。図19は画像形成装置49の動作を示したフローチャート図である。

図19に示すように、ユーザーは、ローラ跡がつきにくいシート材2をローラ対18間に差し込んでシート材2を給紙する(S301)。シート材2が給紙されると、主制御部43は、挟圧力変更モータ35に指令を与えて、ローラ対18の挟圧力を第2挟圧力P2に設定する(S302)。さらに主制御部43は、ロールモータ制御部45に第2搬送モードを選択するように指令を送る(S303)。

その後、主制御部43は、キャリッジモータ46や記録ヘッド3を駆動させてシート材2に所望の画像F1やカラーパッチF2を形成する(S304)。

画像F16やカラーパッチF2の形成が完了したところで(S305)、主制御部43は、測色を行うか否か判断する(S306)。測色を行うか否かは、ユーザーによる画像形成装置49の操作や、予め主制御部43に記憶された動作手順によって判断される。

主制御部43が測色を行うと判断した場合、主制御部43は、挟圧力変更モータ35に指令を与えてローラ対18の挟圧力を、変更可能な範囲のうちの最小の挟圧力である第1挟圧力P1に変更する(S307)。また、主制御部43は、ロールモータ制御部45に第1搬送モードを選択するように指令を送る(S308)。

その後、主制御部43は、シート材2を基準方向D2とは反対方向へ搬送し、再びシート材2を基準方向D2へ搬送しながら測色器50を用いてカラーパッチF2の測色を行い、記録ヘッド3が所望の色で画像F1を形成しているか否かを確認する(S309)。

測色が完了したところ、またはS306において主制御部43が測色を行わないと判断したところで、主制御部43は、シート材2への画像の形成を継続するか否かの判断を行う(S310)。シート材2への画像の形成を継続する場合、主制御部43はS302から動作を再び開始する。シート材2への画像の形成を継続しない場合には、画像形成装置49の動作は終了する。

本実施形態に係る画像形成装置49は、ローラ跡がつきにくいシート材2に画像を形成するときには、ローラ対18が第2挟圧力P2でシート材2を挟持し、かつシート材2にテンションを発生させた状態でシート材2を搬送する。したがって、シート材2の斜行状態を修正しながらシート材2を搬送し、シート材2に画像の形成をすることができる。

また、測色を行う際には、ローラ対18の挟圧力が第1挟圧力P1に変更され、かつ弛んだ状態でシート材2が搬送される。したがって、画像形成装置49は、シート材2に形成された画像にローラ跡をつけることなくシート材2を搬送することができ、所望の色度で画像が形成されているか否かをより正確に確認することができる。

本実施形態の説明では、シート材2として、比較的剛性が強くローラ跡がつきにくい種類のものを用いているが、ローラ跡がつきやすいシート材に画像を形成する場合にも適用することができる。ローラ跡のつきやすいシート材を用いる場合には、S302においてローラ対18の挟圧力を第1挟圧力P1にし、S303において第1搬送モードに設定する。

また、距離センサ48を画像形成装置49に設け、距離センサ48によって、シート材2が、ローラ跡がつきにくい種類であるか否かを判断してもよい。