JP5578576B2 - 積層補強ホース - Google Patents

積層補強ホース Download PDFInfo

- Publication number

- JP5578576B2 JP5578576B2 JP2011250156A JP2011250156A JP5578576B2 JP 5578576 B2 JP5578576 B2 JP 5578576B2 JP 2011250156 A JP2011250156 A JP 2011250156A JP 2011250156 A JP2011250156 A JP 2011250156A JP 5578576 B2 JP5578576 B2 JP 5578576B2

- Authority

- JP

- Japan

- Prior art keywords

- reinforcing

- layer

- laminated

- hose

- coil

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16L—PIPES; JOINTS OR FITTINGS FOR PIPES; SUPPORTS FOR PIPES, CABLES OR PROTECTIVE TUBING; MEANS FOR THERMAL INSULATION IN GENERAL

- F16L11/00—Hoses, i.e. flexible pipes

- F16L11/04—Hoses, i.e. flexible pipes made of rubber or flexible plastics

- F16L11/08—Hoses, i.e. flexible pipes made of rubber or flexible plastics with reinforcements embedded in the wall

- F16L11/088—Hoses, i.e. flexible pipes made of rubber or flexible plastics with reinforcements embedded in the wall comprising a combination of one or more layers of a helically wound cord or wire with one or more braided layers

Description

さらに、このようなホースの部分的な扁平状の潰れに伴ってコイルも同様に、その軸方向の一部が径方向へ扁平状に潰れて断面略楕円形に圧縮変形し、コイルにおいて潰れ方向と直交する二つの部位が略くの字型に折れ曲がるとともに尖って、それぞれ外層に向けて径方向へ突出する。

その際、特に外層がシリコーンゴムのような非常に裂け易い材料で構成された場合には、コイルにおいて略くの字型に折れ曲がって尖った部位が外層に対し突き当たると、外層に食い込んで切れ目が発生し、それによりコイルが外層を突き破って飛び出してしまい、使用不能になってしまうという可能性もあった。

その結果、補強糸又は補強繊維が筒状にニット編みされる第二補強層を備えていない従来のものに比べ、外層を構成する可撓性材料がシリコーンゴムなどのような非常に裂け易いものであっても、コイルにおいて略くの字型に折れ曲がって尖った部位が外層を突き破って飛び出すことがなくなり、長期間に亘って使用し続けることができる。

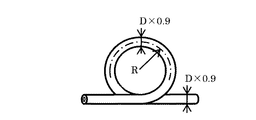

本発明の実施形態に係る積層補強ホースAは、図1に示すように、可撓性材料で円筒状に形成される内層1と、内層1の外周面1aに沿って補強糸又は補強繊維が筒状にニット編みすることで積層形成される第一補強層2と、第一補強層2の外側に沿って線材を螺旋状に巻き付けることで形成されるコイル3と、コイル3の外側に沿って補強糸又は補強繊維を筒状にニット編みすることで積層形成される第二補強層4と、第二補強層4の外側に沿って可撓性材料で円筒状に積層形成される外層5を、一体的に備えている。

内層1及び外層5の製造方法としては、例えば特開平8−207110号公報に開示されるような押し出し成形装置を用いて、内層1と外層5をそれぞれ押出成形することが好ましい。

また、必要に応じて図示しないが、内層1の内側には、積層補強ホースA内を通る流体に適した可撓性材料からなる最内層を積層形成したり、外層5の外側には、保護用に適した可撓性材料からなる最外層を積層形成したり、することなども可能である。

詳しく説明すると、第一補強層2及び第二補強層4は、積層補強ホースAの軸方向へ延びる縦編み列2a,4aと、これに交差して積層補強ホースAの周方向へ延びる横編み列2b,4bとが伸縮自在に編み込まれている。

さらに、図示された例では、縦編み列2a,4aを積層補強ホースAの軸方向に対し適宜角度で傾斜させて螺旋状に編み込むとともに、縦編み列2a,4aに対して横編み列2b,4bを略直交するように編み込んでいる。

また、その他の例として図示しないが、縦編み列2a,4aと横編み列2b,4bの交差角度を略直角以外の適宜角度に傾斜させることも可能である。

コイル3の製造方法としては、コイル成形機(図示しない)やコイル貯留部(図示しない)から導かれた静止状態の線材を、積層補強ホースAの軸方向へ設定速度で連続供給して、螺旋状に巻き付けることが好ましい。

また、コイル成形機としては、例えば特開昭61−144230号公報に開示されるような線材の巻き付け時に弾性反発力が残らない状態でコイルを連続して巻き成形するものを使用することが好ましい。

その次に、第一中間層6の平滑な外周面6aに沿ってコイル3に沿って螺旋状に巻き付け、コイル3の外側には必要に応じて、その外側に押出成形された溶融状態の第二中間層7を重ねることにより、コイル3の外周で硬化して積層形成される。

その後に、第二中間層7の平滑な外周面7aに沿って第二補強層4の補強糸又は補強繊維(縦編み列4aと横編み列4b)を巻き付け、第二補強層4の外側には、その外側に押出成形された溶融状態の外層5を重ねることにより、第二補強層4の外周で硬化して積層形成される。

それにより、積層補強ホースAの部分的な径方向への潰れ変形に伴ったコイル3の圧縮変形による外層5の破れを防止することができる。

したがって、外層5を構成する可撓性材料がシリコーンゴムなどのような非常に裂け易いものであっても、コイル3において略くの字型に折れ曲がって尖った部位が外層5を突き破って飛び出すことがなくなり、長期間に亘って使用し続けることができる。

したがって、コイル3の接触による第一補強層2及び第二補強層4における補強糸又は補強繊維の損傷を防止するとともに、コイル3の巻き付けピッチ及び第二補強層4の編み込みピッチをそれぞれ均一にすることができる。

次に、本発明の一実施例を図面に基づいて説明する。

さらに、第一補強層2における補強糸又は補強繊維(縦編み列2aと横編み列2b)の編み目よりも、第二補強層4における補強糸又は補強繊維(縦編み列4aと横編み列4b)の編み目の方を細かくすることで、コイル3が第二補強層4を通り難くなるように設定している。

また、外層5の外面5bには、外層5の色と異なる色で且つ積層補強ホースAの軸方向へ延びる識別ライン8を設けて、他のホースと見分けが一目で行えるようにしている。

識別ライン8の製造方法としては、外層5の押出成形時に外層5の色と異なる色を帯状に押出成形するか、又は熱可塑性樹脂製テープを外層5の外面5bに加熱圧着して一体化することが好ましい。

つまり、積層補強ホースAの厚み(肉厚)Dが約6.5〜7.5mmである時に、コイル3の巻き付けピッチPを約5.0mmに設定している。

さらに、比較例の積層補強ホースは、実施例の積層補強ホースAと比べて、第二中間層7及び第二補強層4が無いため、その分だけ厚み(肉厚)が薄くなり、その実測値で、厚みTが約5.3mmであり、コイルの巻き付けピッチPが約7.0mmであった。

許容曲げ半径測定の結果は、実施例の曲げ半径Rが比較例の曲げ半径Rに比べて約70%小さくなった。

それにより、実施例の積層補強ホースAは比較例よりも小さく曲げることができるので、狭い箇所での配管が可能となり、ホースの配管長さを短くできてホースの品質が向上した。

なお、各扁平率毎の荷重は、扁平率が10%,20%,30%,40%,50%の時における荷重(N)を測定した。さらに荷重が100N,200N,300N,400N,500Nの時における各荷重毎の扁平率(%)も調べた。荷重Lの圧縮速度を20mm/minに設定した。

圧縮潰し試験の結果は、実施例が比較例に比べ、各扁平率毎の荷重において、約1.3〜1.8倍程度潰れ難くなっており、各荷重毎の扁平率において、約1.2〜1.9倍程度潰れ難くなっていた。

なお、設定スパンS毎の荷重は、スパンSが320mm,280mm,240mm,200mm,160mmの時における荷重(N)を測定した。試料ホース長さを400mmとし、圧縮速度を200mm/minに設定した。

圧縮曲げ試験の結果は、実施例が比較例に比べ、設定スパンS毎の荷重において、約59〜78%程度曲がり易く、実施例の最大荷重が約60Nの時の荷重スパンSが約127mmであるのに対し、比較例の最大荷重が約96Nの時の荷重スパンSが約151mmで且つキンク(湾曲時に潰れて内部閉塞する現象)が発生した。

それにより、実施例の積層補強ホースAは比較例よりも小さな荷重で曲がって、曲がりキンクが発生しないことが判明した。

なお、内圧は、0.5MPa、1.0MPa、1.5MPa、破裂圧(MPa)に設定した。

耐水圧試験の結果は、実施例が比較例に比べ、破壊圧が約1.4倍程度高くなる反面、外径変化率が約50%程度減少し、伸び率も約40%程度少なくなった。

それにより、実施例の積層補強ホースAは比較例よりも破壊圧が高くなるだけでなく、外径変化率や伸び率が小さいため、流体の定量供給に有利であることが判明した。

したがって、ホースの部分的な潰れを改善することができる。

その結果、ホースの内部流路が広く保持されるので、流体の詰まりを軽減できるとともに、ホース内の圧力(内圧)が上昇し難くなるため、ホース抜けなどの事故を軽減でき、さらに、ホース外面からのコイルの突き破りをも軽減できるという利点がある。

したがって、ホースの捻れを防止して保形性能の向上を図ることができるという利点もある。

さらに、第一補強層2における補強糸又は補強繊維の編み目よりも、第二補強層4における補強糸又は補強繊維の編み目の方が細かくなるように設定したが、これに限定されず、第一補強層2及び第二補強層4の編み目を同じにするか、又は第一補強層2の編み目が第二補強層4の編み目よりも細かくなるようにしても良い。

1b 内面 2 第一補強層

3 コイル 4 第二補強層

5 外層 5b 外面

6 第一中間層 7 第二中間層

T 厚み P ピッチ

Claims (4)

- 主成分がシリコーンゴム又は軟質合成樹脂を含む可撓性材料で円筒状に形成される内層と、

前記内層の外周面に沿って補強糸又は補強繊維が伸縮自在な筒状にニット編みすることで積層される第一補強層と、

前記第一補強層の外側に沿って線材を螺旋状に巻き付けることで形成されるコイルと、

前記コイルの外側に沿って補強糸又は補強繊維を伸縮自在な筒状にニット編みすることで積層される第二補強層と、

前記第二補強層の外側に沿って前記可撓性材料で円筒状に積層される外層と、を一体的に備え、

前記第一補強層及び前記第二補強層は、ホースの軸方向へ延びる縦編み列と、これに交差して前記ホースの周方向へ延びる横編み列とが伸縮自在に編み込まれ、前記第一補強層における前記縦編み列及び前記横編み列の編み目よりも、前記第二補強層における前記縦編み列及び前記横編み列の編み目の方を細かくしたことを特徴とする積層補強ホース。 - 前記第一補強層と前記コイルとの間に第一中間層を積層し、前記コイルと前記第二補強層との間に第二中間層を積層したことを特徴とする請求項1記載の積層補強ホース。

- 前記内層の内面から前記外層の外面までの厚みに対する前記コイルの巻き付けピッチの比率を1.3〜1.5:1に設定したことを特徴とする請求項1又は2記載の積層補強ホース。

- 前記第一補強層における前記縦編み列及び前記横編み列の編み込み方向と、前記第二補強層における前記縦編み列及び前記横編み列の編み込み方向を逆にしたことを特徴とする請求項1、2又は3記載の積層補強ホース。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011250156A JP5578576B2 (ja) | 2011-11-15 | 2011-11-15 | 積層補強ホース |

| MYPI2014701007A MY167664A (en) | 2011-11-15 | 2012-11-07 | Laminated reinforced hose |

| CN201280056046.4A CN103930701B (zh) | 2011-11-15 | 2012-11-07 | 层叠加强软管 |

| PCT/JP2012/078854 WO2013073433A1 (ja) | 2011-11-15 | 2012-11-07 | 積層補強ホース |

| HK14109708.8A HK1196659A1 (zh) | 2011-11-15 | 2014-09-26 | 層疊加強軟管 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011250156A JP5578576B2 (ja) | 2011-11-15 | 2011-11-15 | 積層補強ホース |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013104511A JP2013104511A (ja) | 2013-05-30 |

| JP2013104511A5 JP2013104511A5 (ja) | 2014-07-03 |

| JP5578576B2 true JP5578576B2 (ja) | 2014-08-27 |

Family

ID=48429496

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011250156A Active JP5578576B2 (ja) | 2011-11-15 | 2011-11-15 | 積層補強ホース |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP5578576B2 (ja) |

| CN (1) | CN103930701B (ja) |

| HK (1) | HK1196659A1 (ja) |

| MY (1) | MY167664A (ja) |

| WO (1) | WO2013073433A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104613242B (zh) * | 2014-12-01 | 2016-09-21 | 武汉理工大学 | 一种树脂基复合夹层结构管及其二次缠绕制作方法 |

| CN109185573A (zh) * | 2018-09-13 | 2019-01-11 | 江苏省南通龙涛水带集团有限公司 | 一种无人机专用软管及其制备方法 |

| JP6814485B2 (ja) * | 2018-09-21 | 2021-01-20 | 株式会社トヨックス | 耐熱性可撓管及びその製造方法 |

| CN111070743B (zh) * | 2019-12-05 | 2022-03-22 | 杭州坦科机械科技有限公司 | 一种中空结构壁复合材料管道的生产方法 |

| JP7365064B2 (ja) * | 2021-07-20 | 2023-10-19 | 株式会社トヨックス | 多層管状成形体 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05296371A (ja) * | 1992-04-22 | 1993-11-09 | Toyoda Gosei Co Ltd | 補強ホース |

| JPH10267173A (ja) * | 1997-03-25 | 1998-10-09 | Tokai Rubber Ind Ltd | 耐摩耗性ホース |

| JP3945327B2 (ja) * | 2002-07-12 | 2007-07-18 | 東海ゴム工業株式会社 | 自動車用ホース |

| JP4649630B2 (ja) * | 2002-12-16 | 2011-03-16 | 株式会社トヨックス | シリコーン補強ホース |

| JP5028558B2 (ja) * | 2004-12-03 | 2012-09-19 | 株式会社トヨックス | 積層補強ホース |

| CN101737571B (zh) * | 2008-11-13 | 2012-06-20 | E.I.内穆尔杜邦公司 | 纤维带增强的热塑性管 |

-

2011

- 2011-11-15 JP JP2011250156A patent/JP5578576B2/ja active Active

-

2012

- 2012-11-07 CN CN201280056046.4A patent/CN103930701B/zh active Active

- 2012-11-07 WO PCT/JP2012/078854 patent/WO2013073433A1/ja active Application Filing

- 2012-11-07 MY MYPI2014701007A patent/MY167664A/en unknown

-

2014

- 2014-09-26 HK HK14109708.8A patent/HK1196659A1/zh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| HK1196659A1 (zh) | 2014-12-19 |

| CN103930701A (zh) | 2014-07-16 |

| WO2013073433A1 (ja) | 2013-05-23 |

| JP2013104511A (ja) | 2013-05-30 |

| MY167664A (en) | 2018-09-21 |

| CN103930701B (zh) | 2015-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5578576B2 (ja) | 積層補強ホース | |

| US9045856B2 (en) | Hybrid rope and method for manufacturing the same | |

| EP0740098B1 (en) | Reinforced pressure hose | |

| JP2013104511A5 (ja) | ||

| CN101737571A (zh) | 纤维带增强的热塑性管 | |

| EP3017226B1 (en) | Hose with optimised steel wire reinforcement layers | |

| US9605362B2 (en) | Hybrid elastic cable and process for manufacturing such a cable | |

| JP5028558B2 (ja) | 積層補強ホース | |

| KR101349977B1 (ko) | 내압용 호스 | |

| JP5497465B2 (ja) | 繊維補強ホース | |

| JP5070526B2 (ja) | 多層耐圧ホース | |

| JP5578537B2 (ja) | 積層補強ホース | |

| KR102277415B1 (ko) | 내압력이 보강된 꼬임방지 호스 | |

| JP4632906B2 (ja) | 消防用ホース及びその製造方法 | |

| KR101246463B1 (ko) | 강화사를 와인딩하여 준설호스를 제조하는 방법과 상기 방법에 의하여 제조된 준설호스 | |

| KR101350009B1 (ko) | 내압용 호스 | |

| JP2011133113A (ja) | 円筒ジャケット及びジャケットホース | |

| WO2010095569A1 (ja) | 多層耐圧管及びその製造方法 | |

| JP3171346U (ja) | 可撓性耐圧管 | |

| JP3086205B2 (ja) | 耐圧ホース | |

| JP5277277B2 (ja) | ジャケットホース | |

| KR20110006878U (ko) | 강화사를 와인딩하여 준설호스를 제조하는 방법과 상기 방법에 의하여 제조된 준설호스 | |

| KR20160029649A (ko) | 내마모성과 굴곡성이 우수한 코드사 | |

| JP2008094559A (ja) | コンベヤベルト | |

| JP2012107689A (ja) | 折れ曲がり防止ホース及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140515 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140515 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20140515 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20140530 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140610 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140702 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5578576 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |