JP5574591B2 - 加圧機構、タイヤ加硫装置及びタイヤ製造方法 - Google Patents

加圧機構、タイヤ加硫装置及びタイヤ製造方法 Download PDFInfo

- Publication number

- JP5574591B2 JP5574591B2 JP2008224992A JP2008224992A JP5574591B2 JP 5574591 B2 JP5574591 B2 JP 5574591B2 JP 2008224992 A JP2008224992 A JP 2008224992A JP 2008224992 A JP2008224992 A JP 2008224992A JP 5574591 B2 JP5574591 B2 JP 5574591B2

- Authority

- JP

- Japan

- Prior art keywords

- tire

- pressure

- pressurizing

- contact

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000007246 mechanism Effects 0.000 title claims description 76

- 238000004519 manufacturing process Methods 0.000 title claims description 8

- 238000004073 vulcanization Methods 0.000 claims description 44

- 230000002093 peripheral effect Effects 0.000 claims description 30

- 230000005540 biological transmission Effects 0.000 claims description 26

- 238000012856 packing Methods 0.000 description 10

- 238000006073 displacement reaction Methods 0.000 description 5

- 238000003825 pressing Methods 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 239000000470 constituent Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Landscapes

- Reciprocating Pumps (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

Description

また、本発明は、生タイヤを収納する加硫モールドを加圧して型締めし、生タイヤを加硫するタイヤ加硫装置であって、加圧機構を備え、加圧機構により被加圧体である加硫モールドの圧力作用面を加硫モールドの型締め方向に加圧することを特徴とする。

更に、本発明は、生タイヤを収納する加硫モールドを加圧して型締めし、生タイヤを加硫してタイヤを製造するタイヤ製造方法であって、加圧機構により被加圧体である加硫モールドの圧力作用面を加硫モールドの型締め方向に加圧する工程と、該加圧により加硫モールドを加圧して型締めし、加硫モールドに収納された生タイヤを加硫する工程と、を有することを特徴とする。

本実施形態の加圧機構は、ピストン・シリンダ機構により加圧対象物である被加圧体を所定圧力で加圧する加圧装置を構成し、ここでは、生タイヤを加硫するタイヤ加硫装置に設けられ、その生タイヤを収納する加硫モールド等を加圧する場合を例に採り説明する。

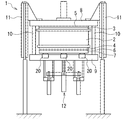

タイヤ加硫装置1は、図示のように、生タイヤ(図示せず)を収納する加硫モールド2と、その上下面にそれぞれ当接して配置された上プラテン3及び下プラテン4と、を備えている。

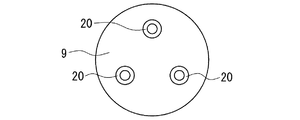

加圧機構20は、図示のように、円盤状の下部プレート9と同芯状に複数(ここでは3つ)、その周方向に沿って互いに等間隔に配置されている。また、加圧機構20は、上記したようにピストン・シリンダ機構からなり、それぞれシリンダ内で、油や気体等の作動媒体からの圧力(ここでは油圧)によりピストンを往復摺動させて所定方向に変位(移動)させることで、互いに同期して作動する。以下、この加圧機構20について、より詳細に説明する。

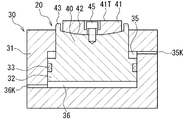

加圧機構20は、図示のように、一方(図では下方)の端部が閉鎖された略円筒状のシリンダ31と、その内周面を摺動して上下方向に変位する略円盤状のピストン32とを備え、それらによりピストン・シリンダ機構30を構成している。また、ピストン32と一体に形成された略円柱状の圧力伝達体40を備え、圧力伝達体40を、シリンダ31の端部(図では上端部)から、その内外に出入りさせてシリンダ31から進退させる。更に、加圧機構20は、ピストン32の外周部に環状のパッキン33(例えば、Oリング)を取り付けて、シリンダ31の内周面との間をシールしている。

具体的には、この圧力伝達体40は、図示のように、上端面の縁部に沿って環状の周壁43が形成され、周壁43内に当接部材41を収容する凹所Pを設けている。一方、当接部材41は、周壁43内(凹所P)に収容され、かつ、平面状の当接面41Tが周壁43の外側(図では上側)に位置する形状及び大きさの略円盤状に形成されている。加えて、この当接部材41は、凹所Pの中央(図4A参照)に収容された状態で、外周面と周壁43の内周面との間に所定寸法の隙間Sが全周に亘ってできるように、その外径形状と径とが設定されている。

Claims (6)

- ピストン・シリンダ機構により被加圧体を加圧する加圧機構であって、

ピストン・シリンダ機構のピストンと一体に変位してシリンダから進退し、被加圧体に圧力を伝達する圧力伝達体を備え、

圧力伝達体は、圧力伝達体に形成された環状の周壁との間に隙間ができるように周壁内の凹所に収容され、被加圧体と当接しその傾きに応じて傾斜可能な当接部材と、当接部材と接する凹所の底面に形成されて当接部材を傾斜可能に支承するとともに、面接触可能な当接部材の被支承面を摺動させて当接部材を周壁内で変位させて傾斜させる支承面を有し、

圧力伝達体の当接部材を当接する被加圧体の傾きに応じて傾斜させ、圧力伝達体及び当接部材を介して、ピストン・シリンダ機構から被加圧体に圧力を作用させて加圧することを特徴とする加圧機構。 - 請求項1に記載された加圧機構において、

圧力伝達体の支承面が曲面からなり、

当接部材の被支承面が支承面に面接触して摺動可能な曲面に形成されていることを特徴とする加圧機構。 - 請求項2に記載された加圧機構において、

圧力伝達体の支承面が凹状又は凸状の球面座に形成され、

当接部材の被支承面が球面座に一致した曲率の曲面に形成されていることを特徴とする加圧機構。 - 請求項1ないし3のいずれかに記載された加圧機構において、

圧力伝達体は、当接部材が支承面から外れるのを防止する外れ止め部材を有することを特徴とする加圧機構。 - 生タイヤを収納する加硫モールドを加圧して型締めし、生タイヤを加硫するタイヤ加硫装置であって、

請求項1ないし4のいずれかに記載された加圧機構を備え、加圧機構により被加圧体である加硫モールドの圧力作用面を加硫モールドの型締め方向に加圧することを特徴とするタイヤ加硫装置。 - 生タイヤを収納する加硫モールドを加圧して型締めし、生タイヤを加硫してタイヤを製造するタイヤ製造方法であって、

請求項1ないし4のいずれかに記載された加圧機構により被加圧体である加硫モールドの圧力作用面を加硫モールドの型締め方向に加圧する工程と、

該加圧により加硫モールドを加圧して型締めし、加硫モールドに収納された生タイヤを加硫する工程と、

を有することを特徴とするタイヤ製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008224992A JP5574591B2 (ja) | 2008-09-02 | 2008-09-02 | 加圧機構、タイヤ加硫装置及びタイヤ製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008224992A JP5574591B2 (ja) | 2008-09-02 | 2008-09-02 | 加圧機構、タイヤ加硫装置及びタイヤ製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010058334A JP2010058334A (ja) | 2010-03-18 |

| JP5574591B2 true JP5574591B2 (ja) | 2014-08-20 |

Family

ID=42185704

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008224992A Expired - Fee Related JP5574591B2 (ja) | 2008-09-02 | 2008-09-02 | 加圧機構、タイヤ加硫装置及びタイヤ製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5574591B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102016003071A1 (de) * | 2015-05-28 | 2016-12-01 | Harburg-Freudenberger Maschinenbau Gmbh | Schließkrafteinheit |

| JP6785896B2 (ja) * | 2019-01-28 | 2020-11-18 | Towa株式会社 | 樹脂成形装置、及び樹脂成形品の製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5871143A (ja) * | 1981-10-23 | 1983-04-27 | Mitsubishi Heavy Ind Ltd | タイヤ加硫プレス |

| JPS6061216A (ja) * | 1983-09-13 | 1985-04-09 | 株式会社神戸製鋼所 | タイヤ加硫プレス |

| JPH0527278Y2 (ja) * | 1988-01-25 | 1993-07-12 | ||

| US5490446A (en) * | 1994-03-22 | 1996-02-13 | Caterpillar Inc. | Apparatus and method for a piston assembly |

| JPH08197299A (ja) * | 1995-01-27 | 1996-08-06 | Komatsu Ltd | 油圧プレスの球面ポイント装置 |

| JPH10337733A (ja) * | 1997-06-10 | 1998-12-22 | Bridgestone Cycle Co | タイヤ加硫機における上モ−ルド傾斜自動修正方法 |

| JP4312588B2 (ja) * | 2003-12-22 | 2009-08-12 | 住友重機械工業株式会社 | プレス成形装置 |

| JP2005191385A (ja) * | 2003-12-26 | 2005-07-14 | Optrex Corp | 圧着装置 |

| JP2007190850A (ja) * | 2006-01-20 | 2007-08-02 | Bridgestone Corp | タイヤの加硫方法 |

| JP4700550B2 (ja) * | 2006-04-26 | 2011-06-15 | 株式会社神戸製鋼所 | タイヤ加硫機 |

-

2008

- 2008-09-02 JP JP2008224992A patent/JP5574591B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010058334A (ja) | 2010-03-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4056290B2 (ja) | 空気入りタイヤの製造方法および装置 | |

| US7354261B1 (en) | Tire vulcanizing apparatus | |

| US11752717B2 (en) | Tire vulcanization device and method | |

| JP5574591B2 (ja) | 加圧機構、タイヤ加硫装置及びタイヤ製造方法 | |

| JP5036419B2 (ja) | タイヤ加硫モールドの予熱装置及びタイヤ製造装置 | |

| JP2008279720A (ja) | タイヤ加硫用ブラダユニットの予熱装置、タイヤ製造装置及び製造方法 | |

| US20180222139A1 (en) | Tire vulcanizer | |

| JP5068131B2 (ja) | 加硫モールドの予熱方法 | |

| WO2018029726A1 (ja) | タイヤ加硫装置 | |

| JP2014083738A (ja) | タイヤ加硫装置及びタイヤ加硫方法 | |

| JP5682019B1 (ja) | タイヤ加硫装置及びタイヤ加硫方法 | |

| JP4998987B2 (ja) | タイヤ加硫成型装置及び加硫成型方法 | |

| KR102179633B1 (ko) | 밀폐 하중 유닛 | |

| JPH0976237A (ja) | タイヤ加硫装置 | |

| JP6604402B1 (ja) | タイヤ加硫装置および方法 | |

| KR20080038253A (ko) | 타이어 가류 장치 | |

| JP2017065231A (ja) | タイヤ加硫用金型及びタイヤ製造方法 | |

| US20180272636A1 (en) | Pressurization apparatus for preventing faulty formation pattern of tire | |

| JP5910718B1 (ja) | 空気入りタイヤの製造方法および製造装置 | |

| JP4261313B2 (ja) | 流体供給装置及びタイヤ加硫装置 | |

| JP2006321080A (ja) | 空気入りタイヤの製造方法および装置 | |

| WO2015163351A1 (ja) | 空気入りタイヤの製造方法および製造装置 | |

| JP2004249645A (ja) | タイヤ加硫用コンテナのガイド装置 | |

| JP2010155356A (ja) | タイヤ加硫用金型 | |

| CN120396204A (zh) | 轮胎硫化装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110802 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121015 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20121017 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20121217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130924 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131114 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140701 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140701 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5574591 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |