JP5392425B2 - 容器用プリフォーム及びその製造方法 - Google Patents

容器用プリフォーム及びその製造方法 Download PDFInfo

- Publication number

- JP5392425B2 JP5392425B2 JP2013013264A JP2013013264A JP5392425B2 JP 5392425 B2 JP5392425 B2 JP 5392425B2 JP 2013013264 A JP2013013264 A JP 2013013264A JP 2013013264 A JP2013013264 A JP 2013013264A JP 5392425 B2 JP5392425 B2 JP 5392425B2

- Authority

- JP

- Japan

- Prior art keywords

- foamed

- resin

- foamable resin

- preform

- container

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 13

- 229920005989 resin Polymers 0.000 claims description 157

- 239000011347 resin Substances 0.000 claims description 157

- 238000005187 foaming Methods 0.000 claims description 37

- 238000002347 injection Methods 0.000 claims description 24

- 239000007924 injection Substances 0.000 claims description 24

- 239000004088 foaming agent Substances 0.000 claims description 21

- 238000000034 method Methods 0.000 claims description 12

- 230000008569 process Effects 0.000 claims description 2

- 239000010410 layer Substances 0.000 description 98

- 210000004027 cell Anatomy 0.000 description 34

- 210000000497 foam cell Anatomy 0.000 description 27

- 238000010438 heat treatment Methods 0.000 description 25

- 239000007789 gas Substances 0.000 description 23

- 239000006260 foam Substances 0.000 description 22

- 238000000465 moulding Methods 0.000 description 22

- 239000011261 inert gas Substances 0.000 description 19

- 230000004888 barrier function Effects 0.000 description 12

- -1 polyethylene terephthalate Polymers 0.000 description 9

- 239000013585 weight reducing agent Substances 0.000 description 8

- 230000007423 decrease Effects 0.000 description 7

- 238000001746 injection moulding Methods 0.000 description 7

- 229920001577 copolymer Polymers 0.000 description 6

- 239000012792 core layer Substances 0.000 description 6

- 238000009826 distribution Methods 0.000 description 6

- 230000005484 gravity Effects 0.000 description 6

- 238000005470 impregnation Methods 0.000 description 6

- 238000002834 transmittance Methods 0.000 description 6

- 229920000139 polyethylene terephthalate Polymers 0.000 description 5

- 239000005020 polyethylene terephthalate Substances 0.000 description 5

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 4

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 4

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 4

- 239000005977 Ethylene Substances 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 229920001225 polyester resin Polymers 0.000 description 4

- 239000004645 polyester resin Substances 0.000 description 4

- 229920005672 polyolefin resin Polymers 0.000 description 4

- 239000003086 colorant Substances 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 238000004090 dissolution Methods 0.000 description 3

- 230000009477 glass transition Effects 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 238000000926 separation method Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 2

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 2

- 239000004840 adhesive resin Substances 0.000 description 2

- 229920006223 adhesive resin Polymers 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000000071 blow moulding Methods 0.000 description 2

- 239000001569 carbon dioxide Substances 0.000 description 2

- 229910002092 carbon dioxide Inorganic materials 0.000 description 2

- 229910001873 dinitrogen Inorganic materials 0.000 description 2

- 238000004898 kneading Methods 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 229920003023 plastic Polymers 0.000 description 2

- 239000004033 plastic Substances 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 229920001634 Copolyester Polymers 0.000 description 1

- 229920000089 Cyclic olefin copolymer Polymers 0.000 description 1

- 239000004713 Cyclic olefin copolymer Substances 0.000 description 1

- 229920000219 Ethylene vinyl alcohol Polymers 0.000 description 1

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 229920000299 Nylon 12 Polymers 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- 229920002845 Poly(methacrylic acid) Polymers 0.000 description 1

- 229920002319 Poly(methyl acrylate) Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229920001328 Polyvinylidene chloride Polymers 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- 239000012790 adhesive layer Substances 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 238000000149 argon plasma sintering Methods 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 235000013361 beverage Nutrition 0.000 description 1

- 229920006167 biodegradable resin Polymers 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 239000002537 cosmetic Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229920001038 ethylene copolymer Polymers 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 1

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 1

- 229920000747 poly(lactic acid) Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000011112 polyethylene naphthalate Substances 0.000 description 1

- 239000004626 polylactic acid Substances 0.000 description 1

- 229920006380 polyphenylene oxide Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 239000005033 polyvinylidene chloride Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000011342 resin composition Substances 0.000 description 1

- 229910000029 sodium carbonate Inorganic materials 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 229920006163 vinyl copolymer Polymers 0.000 description 1

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000004711 α-olefin Substances 0.000 description 1

Images

Landscapes

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

- Molding Of Porous Articles (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

本発明の他の目的は、容器の形状に賦形するための延伸成形に供された場合にも、発泡セルが均一に分布している発泡樹脂層を有している部分発泡成形体が作成可能な容器用プリフォームの製造方法を提供することにある。

発泡剤が溶解した発泡性樹脂と発泡剤が溶解していない非発泡性樹脂とを用意する工程;

プリフォームの口部を非発泡性樹脂、胴部を発泡性樹脂及び非発泡性樹脂とし、

前記発泡性樹脂及び非発泡性樹脂を、少なくとも発泡性樹脂については、保圧をかけて発泡を抑制しながら、逐次または同時射出して冷却固化することにより、発泡性樹脂層と非発泡性樹脂層とを有する多層一次成形体を成形する共射出工程;

を含む容器用プリフォームの製造方法が提供される。

かかる製造方法で得られた容器用プリフォームは、次いで発泡工程及び延伸成形工程に供されて発泡容器とされる。

本発明の容器用プリフォーム(多層一次成形体)の製造方法においては、先ず、発泡剤が溶解した発泡性樹脂と、発泡剤が溶解していない非発泡性樹脂とを用意する。

このように、非発泡性樹脂としては、目的とする成形体の層構造に応じて、種々の樹脂を、発泡剤を溶解させずに使用することができる。

軽量化率=[(M0−M1)/M0]×100

式中、M0は、不活性ガスを含浸させずにヒケ等の成形不良がないように条件設定して

射出することにより得られた成形体(例えばプリフォーム)の重量を示し、

M1は、不活性ガスを含浸させて得られたガス含浸プリフォームの重量を示す、

で表される。即ち、保圧圧力を大きくするほど軽量化率は低下し、また、保圧時間を長くするほど、軽量化率は低くなる。本発明において、最も好適には軽量化率が0%となるように、保圧条件を設定するのがよい。

さらに、口部に相当する部分を非発泡性樹脂で形成することにより、この部分を常法により選択的に加熱し、口部を熱結晶化させることができる。

上記のようにして得られる部分発泡した容器用発泡プリフォームは、発泡による遮光性を有しており、延伸成形によって容器の形態の賦形することにより、その遮光性をさらに高めることができ、容器として使用される。

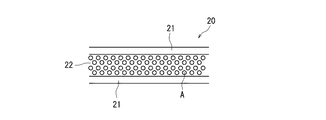

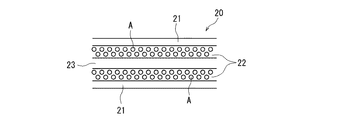

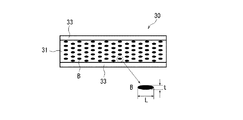

22:発泡樹脂層

23:芯層(非発泡樹脂層)

A:球状発泡セル

B:偏平状発泡セル

Claims (4)

- 発泡剤が溶解した発泡性樹脂と発泡剤が溶解していない非発泡性樹脂とを用意する工程;

プリフォームの口部を非発泡性樹脂、胴部を発泡性樹脂及び非発泡性樹脂とし、

前記発泡性樹脂及び非発泡性樹脂を、少なくとも発泡性樹脂については、保圧をかけて発泡を抑制しながら、逐次または同時射出して冷却固化することにより、発泡性樹脂層と非発泡性樹脂層とを有する多層一次成形体を成形する共射出工程;

を含む容器用プリフォームの製造方法。 - 前記共射出工程後に、口部を加熱して結晶化を行う請求項1に記載の製造方法。

- 口部が非発泡性樹脂から形成され、胴部が発泡性樹脂と非発泡性樹脂とから形成されている請求項1に記載の製造方法により得られた容器用プリフォーム。

- 口部が結晶化している請求項3に記載の容器用プリフォーム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013013264A JP5392425B2 (ja) | 2013-01-28 | 2013-01-28 | 容器用プリフォーム及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013013264A JP5392425B2 (ja) | 2013-01-28 | 2013-01-28 | 容器用プリフォーム及びその製造方法 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008112608A Division JP5239479B2 (ja) | 2008-04-23 | 2008-04-23 | 部分発泡共射出成形体の製造方法及び部分発泡共射出成形体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013075531A JP2013075531A (ja) | 2013-04-25 |

| JP5392425B2 true JP5392425B2 (ja) | 2014-01-22 |

Family

ID=48479363

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013013264A Active JP5392425B2 (ja) | 2013-01-28 | 2013-01-28 | 容器用プリフォーム及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5392425B2 (ja) |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH566207A5 (ja) * | 1972-12-07 | 1975-09-15 | Siemag Siegener Masch Bau | |

| MXPA06011806A (es) * | 2004-04-16 | 2006-12-15 | Advanced Plastics Technologies | Articulos de mono y multiples capas y metodos de extrusion para producir los mismos. |

| JP4784149B2 (ja) * | 2005-05-18 | 2011-10-05 | 東洋製罐株式会社 | 容器用プリフォーム及びプラスチック容器 |

| JP4839708B2 (ja) * | 2005-07-13 | 2011-12-21 | 東洋製罐株式会社 | パール調外観を有するプラスチック容器 |

-

2013

- 2013-01-28 JP JP2013013264A patent/JP5392425B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013075531A (ja) | 2013-04-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5018593B2 (ja) | 発泡プラスチック容器 | |

| JP5414162B2 (ja) | 遮光性プラスチック容器 | |

| JP5584987B2 (ja) | 非発泡ガス含浸成形体及び発泡プラスチック容器 | |

| KR101233002B1 (ko) | 진주와 같은 외관을 갖는 플라스틱 용기 및 그 제조 방법 | |

| WO2009119549A1 (ja) | 延伸発泡プラスチック容器及びその製造方法 | |

| CN103958159B (zh) | 发泡拉伸塑料容器及其制造方法 | |

| JP4839708B2 (ja) | パール調外観を有するプラスチック容器 | |

| JP5929082B2 (ja) | 発泡延伸プラスチック容器及びその製造方法 | |

| WO2013161813A1 (ja) | 発泡延伸プラスチックボトル | |

| JP5239479B2 (ja) | 部分発泡共射出成形体の製造方法及び部分発泡共射出成形体 | |

| KR101731417B1 (ko) | 올레핀계 수지제 발포 연신 성형체 | |

| JP5292593B2 (ja) | 延伸発泡成形容器の製造方法及び該方法により製造される延伸発泡容器 | |

| JP5024166B2 (ja) | 発泡プラスチック成形体及びその製造方法 | |

| JP5929101B2 (ja) | 発泡樹脂成形品 | |

| JP4853110B2 (ja) | 樹脂一体成形体の製造方法 | |

| JP5929085B2 (ja) | 発泡延伸容器及びその製造方法 | |

| WO2014178346A1 (ja) | 複合発泡容器 | |

| JP5392425B2 (ja) | 容器用プリフォーム及びその製造方法 | |

| JP4784149B2 (ja) | 容器用プリフォーム及びプラスチック容器 | |

| JP5954105B2 (ja) | プロピレン系樹脂製発泡延伸成形体及びその製造方法 | |

| JP5195950B2 (ja) | パール調外観を有するプラスチック容器の製造方法 | |

| JP5971131B2 (ja) | ポリオレフィン樹脂製発泡延伸容器 | |

| JP6167638B2 (ja) | 遮光性と鏡面光沢性とに優れた発泡延伸プラスチックボトル | |

| JP6163850B2 (ja) | 発泡延伸プラスチックボトル | |

| JP5725124B2 (ja) | 遮光性プラスチック容器の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130128 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20130510 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20130523 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130917 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130930 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5392425 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |