JP5343687B2 - 窒化物半導体レーザ素子 - Google Patents

窒化物半導体レーザ素子 Download PDFInfo

- Publication number

- JP5343687B2 JP5343687B2 JP2009109445A JP2009109445A JP5343687B2 JP 5343687 B2 JP5343687 B2 JP 5343687B2 JP 2009109445 A JP2009109445 A JP 2009109445A JP 2009109445 A JP2009109445 A JP 2009109445A JP 5343687 B2 JP5343687 B2 JP 5343687B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- nitride semiconductor

- ridge

- semiconductor layer

- semiconductor laser

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

また、窒化物半導体を用いたレーザ素子は、紫外域から赤色に至るまで、幅広い可視光の波長域での発振が可能と考えられていることから、その応用範囲は、レーザプリンタ、レーザディスプレイ、光ネットワークの光源など、多岐にわたるものと期待されている。

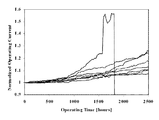

また、半導体レーザ素子の特性を評価する場合、APC(Auto Power Control;自動出力制御)駆動させ、その一定出力時における駆動電流値の変動をモニタリングし、評価することがある。その駆動電流値が、時間が経過するにつれてどのような挙動を示すかによって、そのレーザ素子の特性を判断したり寿命を推定したりすることができる。

また、窒化物半導体層表面に空隙を設ける場合には、空隙の屈折率により横方向の光閉じ込めを強めることができる一方で、空隙の存在により半導体層表面が劣化し、レーザの効率が落ちて長寿命化が困難となることがある。

前記第1膜は、前記リッジの側面を被覆するように設けられることが好ましい。

前記第1膜は、リッジ側面の一部を露出するように設けられることが好ましい。

前記第1膜は結晶質の材料で形成され、前記第2膜はアモルファスを含む材料で形成されることが好ましい。

前記空隙は、前記窒化物半導体層の表面に設けられた第1膜の表面と前記リッジの側面に設けられた第1膜の表面で規定される角部において、第1膜及び第2膜に囲まれて設けられることが好ましい。

前記空隙は、前記窒化物半導体層の表面に設けられた第1膜の表面と前記リッジの側面とで規定される角部において、第1膜、第2膜及びリッジ側面に囲まれて設けられることが好ましい。

前記空隙は断面視で横長であることが好ましい。

前記第1膜は、前記第2膜よりも膜厚が薄いことが好ましい。

前記第1膜はAlN又はAl2O3で形成され、前記第2膜はZrO2又はSiO2で形成されることが好ましい。

絶縁性保護膜は、埋込膜とも称されるものであり、通常、窒化物半導体層の表面及びリッジの側面にわたって形成されている。つまり、窒化物半導体層上であって、窒化物半導体層と、後述する電極とが直接接触して、電気的な接続をとる領域以外の領域に形成されている。なお、窒化物半導体層と電極との接続領域としては、特にその位置、大きさ、形状等は限定されず、窒化物半導体層の表面の一部、例えば、窒化物半導体層の表面に形成されるストライプ状のリッジ上面のほぼ全面又はリッジ上面のほぼ全面からその両側にわたる部分が例示される。ここで、絶縁性とは、窒化物半導体レーザ素子の駆動時に、選択的にリッジの窒化物半導体層と電極との接続領域から電流を流すことができることを意味する。

空隙の位置は、第1膜と第2膜の間であれば特に限定されず、第1膜と第2膜の間にかかる応力を逃がすことができるように設けられていればよい。例えば、リッジの基底部周辺の第1膜上に設けられることが好ましい。リッジ基底部周辺は、導波路領域に近いため、熱による応力がかかりやすい。また、光学的劣化も起こりやすいため、リッジ周辺部から絶縁性保護膜の剥がれが起こりやすい。そのため、リッジ基底部周辺に空隙を設けておくことによって、リッジ周辺部の絶縁性保護膜の剥がれを抑制することができる。

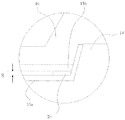

また、図4及び5に示すように、第1膜がリッジの側面の一部を被覆する場合には、窒化物半導体層表面に設けられた第1膜の表面とリッジの側面とで規定される角部に設けられる。このとき空隙は、第1膜、第2膜及びリッジ側面に囲まれて規定されることが好ましい。このようにリッジ側面に接触して空隙を配置することで、窒化物半導体層に対する光閉じ込めを安定化させることができるので、効率のよい状態を長時間にわたって維持することのできる窒化物半導体レーザ素子を得られる。

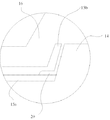

さらには、図6に示すように、第1膜上に設けられた空隙が、第2膜によって完全に囲まれず、その一部が開放状態となり、リッジ14側面からリッジ14基底部周辺にわたる空隙20が配置されていてもよい。言い換えると、第2膜15bは、リッジ14側面から、リッジ14両側の窒化物半導体層の表面に至る領域まで連続する空隙15を介して窒化物半導体層の表面に形成されている。この場合には、この空隙15は、第1膜16、第2膜及び窒化物半導体層で囲まれているのではなく、その一部が、これらに規定されない状態となっている。例えば、空隙15の上側の一部が、p電極16又はp側パッド電極19等で覆われることにより規定されている。

空隙の大きさは、横長であることが好ましく、例えば、リッジ側面における高さよりもリッジ基底部周辺における幅が広いことが好ましい。例えば、第1膜の直上においては、その幅は、50〜1000nm程度であることが適当であり、その領域での高さは、1〜50nm程度が適当である。また、図6に示すようにその一部が開放状態で設けられた空隙である場合には、第1膜表面からリッジ上面までの高さと同等であることが好ましい。これらのような範囲であれば、空隙の大きさの制御が容易であり、ひいては光閉じ込めの制御も可能になるためである。なお、幅50nm以上の大きい横長の空隙の場合、電極の光吸収抑制に特に効果がある。

また、空隙は、第1膜と第2膜との間の完全な空間でなくてもよく、上述した応力緩和、光閉じ込め等の種々の効果に悪影響を及ぼさない限り、絶縁性保護膜、窒化物半導体層、マスクとして用いた材料等の膜残りが存在していてもよい。

あるいは、第1膜を形成後に局所的に熱処理、露光、粗面化等の処理を施し、部分的に第2膜を形成しにくく加工し、第2膜を形成することで局所的に空隙を設ける方法もある。

第1膜がAl2O3(アルミナ)であって、窒化物半導体層の表面であるC面に対して、その上に形成されるこのAl2O3がA軸配向又はM軸配向している結晶、特にA軸配向している結晶を含有していることがより好ましい。

また、別の観点から、第1膜は、六方晶の結晶を含有していることが好ましい。六方晶の結晶は、代表的には、AlNの結晶構造が挙げられる。

また、多結晶又はアモルファスの膜を得るためには、ECRプラズマスパッタ法を用いて、その成膜条件は、成膜中に、多結晶又はアモルファスの原料からなるターゲット表面を酸化させることができない酸素流量とすることが適しており、具体的には、マイクロ波電力300〜800W、RF電力300〜800W、アルゴン流量10〜40sccmの場合に、酸素流量を3〜8sccmとすることが好ましい。

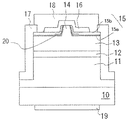

リッジ14上面にはp側電極16が形成されている。また、基板の裏面にn側電極19が形成されている。また、窒化物半導体層の側面から、上面にかけて、窒化物半導体層を保護するための別の保護膜17が形成されている。絶縁性保護膜15、p側電極16及び保護膜17の上面には、pパッド電極18が形成されている。

窒化物半導体基板は、MOCVD法、HVPE法、MBE法等の気相成長法、超臨界流体中で結晶育成させる水熱合成法、高圧法、フラックス法、溶融法等により形成することができる。

窒化物半導体層は、n側半導体層とp側半導体層に光の導波路を構成する光ガイド層を有することで、活性層を挟んだ分離光閉じ込め型構造であるSCH(Separate Confinement Heterostructure)構造とすることが好ましい。但し、本発明は、これらの構造に限定されるものではない。

この場合のテーパー角は45°〜90°程度が適当である。

なお、リッジの形成は、当該分野で通常用いられる方法により形成することができる。例えば、フォトリソグラフィ及びエッチング工程が挙げられる。この際のエッチングは、RIE(反応性イオンエッチング)法などのドライエッチング、ウェットエッチングのいずれでもよいし、双方を、この順序又は逆の順序で、行ってもよい。なかでも、窒化物半導体の表面をドライエッチング、続いてウェットエッチングすることが好ましい。このようなリッジの形成により、上述した第1膜及び第2膜からなる絶縁性保護膜を形成することができる。

ることが好ましい。劈開によって形成された共振面であれば、反射ミラーを再現性よく形

成することができる。

<実施例1>

この実施例の窒化物半導体レーザ素子は、図1及び2に示すように、基板10上に、窒化物半導体層として、n側半導体層11、活性層12、p側半導体層13がこの順に形成されており、p側半導体層13の表面にリッジ14が形成されている。リッジ14の側面から、窒化物半導体層の表面にわたって第1膜15a(単結晶のAl2O3膜)及び第2膜15b(多結晶又はアモルファスのZrO2)からなる絶縁性保護膜15が形成されている。

(基板)

まず、n型不純物を含有した窒化物半導体基板を準備する。この窒化物半導体基板をMOVPE反応容器内にセットし、SiドープしたAl0.02Ga0.98Nよりなる層を2μmの膜厚で成長させる。その後、Siドープしたn−In0.05Ga0.95Nよりなる層を1500オングストロームの膜厚で成長させる。

SiドープしたAl0.11Ga0.89N層を0.7μmの膜厚で成長させる。次に、アンドープのAl0.06Ga0.94N層を0.15μmの膜厚で成長させる。

SiをドープしたAl0.15Ga0.85N層を70オングストロームの膜厚で成長させる。続いて、アンドープのIn0.01Ga0.09Nよりなる井戸層を100オングストロームの膜厚で成長させる。さらに、Al0.15Ga0.85N層を50オングストロームの膜厚で成長させて、単一量子井戸(SQW)からなる活性層を成長させる。

MgドープしたAl0.30Ga0.70N層を100オングストロームの膜厚で成長させる。続いて、アンドープのAl0.06Ga0.94N層を0.15μmの膜厚で成長させる。続いて、アンドープのAl0.13Ga0.87N層を25オングストロームの膜厚で成長させ、MgドープしたAl0.09Ga0.91N層を25オングストロームの膜厚で成長させ、これを繰り返し、総膜厚0.6μmの超格子層を成長させる。最後に、MgドープしたGaN層を150オングストロームの膜厚で成長させる。

得られた窒化物半導体を成長させたウェハを反応容器から取り出し、最上層のp側コンタクト層の表面に、所定の形状のマスク形成し、RIEにてエッチングを行い、n側半導体層の表面を露出させる。

最上層のp側コンタクト層の表面に、所定の形状のマスクを介して、幅2.0μmのストライプ状のSiO2よりなる保護膜を形成する。その後、RIEを用い、p側クラッド層とp側光ガイド層との界面付近までエッチングを行い、幅7.0μmのストライプ状のリッジ14を形成する。

続いて、SiO2マスクをつけたまま、窒化物半導体層の表面に、ECRプラズマスパッタ装置にて、Alターゲットを用いて、第1膜15aとしてAl2O3膜を200Åで形成し、400℃以上で熱処理を行う。続いて、第2膜15bとして、ZrO2膜をECRプラズマスパッタ装置にて、2000Å成膜する。その後、熱処理をし、バッファードフッ酸に浸漬して、リッジ表面に形成したSiO2を溶解除去し、リフトオフ法によりSiO2及びリッジ表面に形成されているAl2O3膜及びZrO2膜を除去する。続けてバッファードフッ酸に浸漬し、リッジ側面に形成された第1膜との界面付近の第2膜を一部除去し、さらに窒化物半導体層表面に形成された第2膜も除去することで空隙を形成する。

p側コンタクト層のリッジ最表面にNiとAuを順に形成してなるp側電極16を形成する。

(保護膜17の形成)

絶縁性保護膜上から窒化物半導体層の側面及び先に露出したn側半導体層の表面にかけて、SiO2よりなる保護膜17を形成する。

(パッド電極の形成)

続いて、p側電極16と電気的に接続したp側パッド電極18を形成する。

(n側電極の形成)

その後、基板を80μm程度の厚さに研磨し、基板10の裏面にn側電極19を形成する。

(分割)

その後、窒化物半導体層及び基板10を劈開してバー状とし、そのバーの劈開面に共振面を作製する。共振面作製後、共振器面に保護膜及び反射膜を形成し、さらに共振面に垂直な方向でバー状のウェハを切断して窒化物半導体レーザ素子を得る。

得られた窒化物半導体レーザ素子について、各電極をダイボンディング若しくはワイヤーボンディングして、Tc=25℃、出力100mWでレーザ発振を試みたところ、閾値電流密度2.3kA/cm2、発振波長375nmの連続発振が確認され、5000時間以上の推定寿命を示した。

図7Aに示すように、全ての窒化物半導体レーザ素子において、駆動電流値が長時間にわたって安定していることが確認された。

また、比較例の素子について、駆動前及び1000時間経過後にその断面を観察すると、駆動前においては、窒化物半導体、第1膜及び第2膜は良好に密着していることが確認された。しかし、1000時間経過後には、第1膜と第2膜の間に空隙が確認され、第2膜の剥がれが確認された。つまり、比較例の窒化物半導体レーザ素子では、駆動時間の経過により、第2膜の剥がれが起こり、電流値が変動し、安定した素子駆動が困難となったものと推測される。

本実施例の窒化物半導体レーザ素子は、図3に示すように、第1膜がリッジ側面を被覆し、第2膜はリッジ側面の第1膜を露出するように設けられている以外、実質的に実施例1の窒化物半導体レーザ素子と同様の構成である。

なお、第1膜は、実施例1と同様に形成し、第2膜は、2000Åの膜厚とする。具体的には、第1膜形成後、リッジ基底部周辺の第1膜上に、図3中Xで示す膜厚で、縦10nm、横300nmの大きさのマスクパターンを設けて第2膜を形成し、マスクパターンを除去することにより空隙を形成する。

その結果、実施例1とほぼ同様の結果が得られる。

本実施例の窒化物半導体レーザ素子は、図4に示すように、第1膜がリッジ側面の一部を被覆し、第2膜は第1膜から露出したリッジ側面を被覆するように設けられている以外、実質的に実施例1の窒化物半導体レーザ素子と同様の構成である。

なお、第1膜は、リッジ側壁にマスクパターンを形成した状態で第1膜を形成することで半導体層表面のみに第1膜を形成する。

第2膜は実施例1と同様の方法で形成する。

その結果、実施例1とほぼ同様の結果が得られる。

本実施例の窒化物半導体レーザ素子は、図5に示すように、第1膜がリッジ側面の一部を被覆し、第2膜は第1膜から露出したリッジ側面の一部を被覆するように設けられている以外、実質的に実施例1の窒化物半導体レーザ素子と同様の構成である。

なお、第1膜は、実施例3と同様に形成し、第2膜は、実施例2と同様に形成する。

その結果、実施例1とほぼ同様の結果が得られる。

本実施例の窒化物半導体レーザ素子は、図6に示すように、第1膜がリッジ側面の一部を被覆し、第2膜はリッジ側面と非接触状態となるように設けられている以外、実質的に実施例1の窒化物半導体レーザ素子と同様の構成である。

なお、第1膜は、実施例3と同様に形成し、第2膜は、実施例1と同様に形成する。その後、実施例1と同様の方法を用いて、リッジ側面に形成された第2膜を40Å程度の膜厚となるように除去する。具体的には、エッチング時間を20分程度長くする。

その結果、実施例1の窒化物半導体レーザ素子と比較して光閉じ込めを強くすることができ、効率のよい窒化物半導体レーザ素子を得ることができる。

この実施例の窒化物半導体レーザ素子は、絶縁性保護膜として、第1膜(単結晶のAlN膜:膜厚200Å)及び第2膜(アモルファスのSiO2:膜厚1500Å)が形成されている以外、実施例1と実質的に同様の構成である。

その結果、実施例1の窒化物半導体レーザ素子と比較して第2膜の屈折率が小さいため、光閉じ込めを強くすることができ、効率のよい窒化物レーザ素子を得ることができる。

この実施例の窒化物半導体レーザ素子は、絶縁性保護膜として、第1膜(単結晶のAlN膜:膜厚200Å)及び第2膜(アモルファスのAl2O3膜:膜厚1500Å)が形成されている以外、実施例1と実質的に同様の構成である。

その結果、実施例1とほぼ同様の結果が得られる。

11 n側半導体層

12 活性層

13 p側半導体層

14 リッジ

15 絶縁性保護膜

15a 第1膜

15b 第2膜

16 p側電極

17 保護膜

18 pパッド電極

19 n側電極

Claims (9)

- 基板と、該基板上に形成され表面にリッジを有する窒化物半導体層と、該窒化物半導体層表面に設けられた絶縁性保護膜とを有する窒化物半導体レーザ素子において、

前記絶縁性保護膜は、リッジの側面及び窒化物半導体層表面に接触して設けられる第1膜と、第1膜上に設けられた第2膜とを有し、第1膜と第2膜の間に空隙を有し、

前記空隙は、前記窒化物半導体層の表面に設けられた第1膜の表面と前記リッジの側面とで規定される角部において、第1膜、第2膜及びリッジ側面に囲まれて設けられることを特徴とする窒化物半導体レーザ素子。 - 基板と、該基板上に形成され表面にリッジを有する窒化物半導体層と、該窒化物半導体層表面に設けられた絶縁性保護膜とを有する窒化物半導体レーザ素子において、

前記絶縁性保護膜は、リッジの側面及び窒化物半導体層表面に接触して設けられる第1膜と、第1膜上に設けられた第2膜とを有し、第1膜と第2膜の間に空隙を有し、

前記空隙は、前記窒化物半導体層の表面に設けられた第1膜の表面と前記リッジの側面に設けられた第1膜の表面で規定される角部において、第1膜及び第2膜に囲まれて設けられることを特徴とする窒化物半導体レーザ素子。 - 前記第1膜と前記第2膜は異なる材料で形成されることを特徴とする請求項1又は2に記載の窒化物半導体レーザ素子。

- 前記第1膜は、前記リッジの側面の一部を露出するように設けられることを特徴とする請求項2又は3に記載の窒化物半導体レーザ素子。

- 前記第1膜は、前記リッジの側面を被覆するように設けられることを特徴とする請求項2又は3に記載の窒化物半導体レーザ素子。

- 前記第1膜は結晶質の材料で形成され、前記第2膜はアモルファスを含む材料で形成されることを特徴とする請求項1乃至5のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記空隙は断面視で横長である請求項1乃至6のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記第1膜は、前記第2膜よりも膜厚が薄い請求項1乃至7のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記第1膜はAlN又はAl2O3で形成され、前記第2膜はZrO2又はSiO2で形成されることを特徴とする請求項1乃至8のいずれか1項に記載の窒化物半導体レーザ素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009109445A JP5343687B2 (ja) | 2009-04-28 | 2009-04-28 | 窒化物半導体レーザ素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009109445A JP5343687B2 (ja) | 2009-04-28 | 2009-04-28 | 窒化物半導体レーザ素子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010258363A JP2010258363A (ja) | 2010-11-11 |

| JP2010258363A5 JP2010258363A5 (ja) | 2012-06-07 |

| JP5343687B2 true JP5343687B2 (ja) | 2013-11-13 |

Family

ID=43318904

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009109445A Active JP5343687B2 (ja) | 2009-04-28 | 2009-04-28 | 窒化物半導体レーザ素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5343687B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5510212B2 (ja) * | 2010-09-08 | 2014-06-04 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子及びその製造方法 |

| JP5707929B2 (ja) * | 2010-12-21 | 2015-04-30 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子 |

| JP5872790B2 (ja) * | 2011-04-28 | 2016-03-01 | ウシオオプトセミコンダクター株式会社 | 半導体レーザ装置 |

| EP4283803A1 (en) * | 2021-01-22 | 2023-11-29 | Kyocera Corporation | Light-emitting element, semiconductor laser element, and method and device for manufacturing same |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002185081A (ja) * | 2000-12-19 | 2002-06-28 | Ricoh Co Ltd | 半導体レーザ素子 |

| JP4785276B2 (ja) * | 2001-06-11 | 2011-10-05 | Okiセミコンダクタ株式会社 | 半導体光機能素子の製造方法 |

| JP2007103403A (ja) * | 2005-09-30 | 2007-04-19 | Sanyo Electric Co Ltd | 半導体レーザ素子 |

| JP4952184B2 (ja) * | 2005-11-01 | 2012-06-13 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子及びその製造方法 |

| JP4940987B2 (ja) * | 2006-03-20 | 2012-05-30 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子及びその製造方法 |

| JP4985374B2 (ja) * | 2006-12-28 | 2012-07-25 | 日亜化学工業株式会社 | 窒化物半導体レーザ素子 |

| JP2008300802A (ja) * | 2007-06-04 | 2008-12-11 | Sanyo Electric Co Ltd | 半導体レーザ素子およびその製造方法 |

-

2009

- 2009-04-28 JP JP2009109445A patent/JP5343687B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010258363A (ja) | 2010-11-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5223552B2 (ja) | 窒化物半導体レーザ素子の製造方法 | |

| US7420999B2 (en) | Nitride semiconductor laser element and method for manufacturing same | |

| US7668218B2 (en) | Nitride semiconductor laser element | |

| JP5510212B2 (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP2008227002A (ja) | 窒化物半導体レーザ素子 | |

| EP2416460B1 (en) | Nitride semiconductor laser element and method for manufacturing same | |

| JP5391588B2 (ja) | 窒化物半導体レーザ素子 | |

| US8900901B2 (en) | Nitride semiconductor laser element | |

| JP4952184B2 (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP4985374B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5343687B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5670009B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5735216B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5572919B2 (ja) | 窒化物半導体レーザ素子 | |

| JP2006024703A (ja) | 窒化物半導体レーザ素子 | |

| JP2008218523A (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP2008205171A (ja) | 窒化物半導体レーザ素子 | |

| JP5707929B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5223342B2 (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP5681338B2 (ja) | 窒化物半導体レーザ素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120411 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120411 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130521 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130703 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130716 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130729 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5343687 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |