JP2008205171A - 窒化物半導体レーザ素子 - Google Patents

窒化物半導体レーザ素子 Download PDFInfo

- Publication number

- JP2008205171A JP2008205171A JP2007039271A JP2007039271A JP2008205171A JP 2008205171 A JP2008205171 A JP 2008205171A JP 2007039271 A JP2007039271 A JP 2007039271A JP 2007039271 A JP2007039271 A JP 2007039271A JP 2008205171 A JP2008205171 A JP 2008205171A

- Authority

- JP

- Japan

- Prior art keywords

- film

- nitride semiconductor

- protective film

- semiconductor layer

- region

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Semiconductor Lasers (AREA)

Abstract

【解決手段】第1窒化物半導体層、活性層、第2窒化物半導体層を含む窒化物半導体層と、該窒化物半導体層に形成された保護膜と、を有する窒化物半導体レーザ素子において、該保護膜は、六方晶系の結晶構造を有し、前記窒化物半導体層に形成された共振器面を被覆する第1の面と、前記第2窒化物半導体層表面を被覆する第2の面と、該第1の面と第2の面の間に連続する第3の面と、を具備する窒化物半導体レーザ素子。

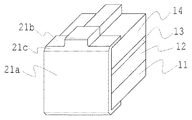

【選択図】図1

Description

また、特許文献2には、共振器端面に形成された高反射膜が、レーザ構造上面にかかるように形成されたレーザ素子について開示されている。

あるいは、保護膜がアモルファスの膜である場合は、その応力により保護膜に剥がれが生じるといった問題や、光吸収が生じると端面での発熱により共振器端面の温度上昇を招き、共振器端面のバンドギャップが低下し、さらに出力光の吸収を増加させ、端面劣化が起こり、所望の機能を果たすことができなくなるという問題がある。

また、保護膜の剥がれを防止するために引用文献2のように半導体層表面を被覆するように保護膜を形成したとしても、長時間の駆動や高出力での駆動下においては半導体層表面の端部から剥がれるという問題があった。また、共振器面から半導体層表面を被覆するように形成された保護膜は、レーザ素子の角部において応力がかかり、角部においての保護膜の浮きや剥がれという問題があった。

本発明は、上記課題に鑑みなされたものであり、窒化物半導体及び保護膜のクラックの発生を抑制し、かつ保護膜の剥がれが生じず、高出力化の可能な窒化物半導体レーザ素子を提供することを目的とする。

また、このような窒化物半導体レーザ素子においては、前記第3の面は、前記第1の面及び第2の面とは異なる結晶面を有することが好ましい。

また、前記第3の面は、前記窒化物半導体レーザ素子の外表面の角部を被覆することが好ましい。

また、前記第1の面は、前記共振器面と同じ結晶面であり、第2の面は、前記窒化物半導体層の結晶成長面と同じ結晶面であることが好ましい。

また、前記第1の面がM面(1−100)であり、第2の面がC面(0001)であることが好ましい。

また、前記保護膜は、共振器面に接して形成されることが好ましい。

また、前記保護膜の上に、さらにアモルファスの第2の保護膜を有することが好ましい。

また、前記第2の保護膜の膜厚は、前記保護膜の膜厚よりも厚いものであることが好ましい。

また、別の観点では、レーザ素子の発振波長に対して吸収端のない材料により形成されることが好ましい。

第1領域は、共振器端面を被覆する領域である。少なくとも活性層を含む光導波領域を被覆することが好ましい。これにより、レーザ光を反射・透過させる端面保護膜として機能させることができる。この場合、活性層よりも屈折率の小さな材料で形成されることが好ましい。また、第1領域は、例えば、M軸、A軸、C軸及びR軸配向で形成されたものが挙げられる。また、共振器面と同軸配向の結晶構造を有することが好ましく、特にM軸配向であることが好ましい。これにより共振器面と保護膜との密着性を良好なものとすることができる。その理由としては、出射側端面と同軸配向の結晶構造を有する第1膜を形成することによって、出射側端面の発光領域のバンドギャップエネルギーを広げ、ウィンドウ構造を形成し、出射側端面の劣化を防止することができるためである。

また、第3領域には、1以上のファセット面が形成されていることが好ましい。このファセット面は、特に面方位を限定するものではないが、保護膜が六方晶系の結晶構造を有する場合、第1領域と第2領域とは異なる面方位をしたものであって、M面(1−100)、A面(11−20)、C面(0001)、R面(1−102)、等の面であることが好ましい。第1の面と第2の面の間に第3の面を設けることによって、第1領域と第2領域の間で応力が緩和され、保護膜全体の密着性を向上させ信頼性の高い窒化物半導体レーザ素子を得ることができる。

また、第1領域と第2領域の間にファセット面が形成されていれば、その面方位については問わず、図4(a)、(b)、(c)のように複数の面を有していてもよい。例えば、図4(a)では、2つの第3の面21c1及び21c2を有する。図4(b)では、3つの第3の面21c1、21c2及び21c3を有する。図4(c)では、4つの第3の面21c1、21c2、21c3及び21c4を有する。これらの場合、第1の面と連続する部分は、第1の面とは異なる面であり、第2の面と連続する部分は第2の面とは異なる面方位のファセット面が形成されていることが好ましい。複数のファセット面が形成されることで保護膜の応力を緩和し、半導体層や保護膜へのクラックの発生や保護膜の剥がれを緩和することができる。

また、図4(c)のように第3領域内において、膜厚方向において一部が分断されるように第3領域が形成されていてもよい。これにより、第1領域方向と第2領域方向に係る応力を分断し、保護膜の浮きや剥がれを抑制することができる。

また、本明細書において、保護膜の結晶面(面方位)を例えばM面であると記載した場合にも単結晶からなるM面のみを指すものではなく、その中に多結晶状態のものが含まれることは言うまでもない。もちろん他の結晶面についても同様である。また、本明細書においては、M面を(1−100)と記載し、C面を(0001)と記載する。

また、第1領域としては、共振器面全体、具体的には80μm程度(60μm〜120μm程度)が好ましく、第2領域としては、共振器面から5〜30μm程度が好ましく、第3領域としては、10Å〜1μm程度が好ましい。

また、第1領域と第2領域の膜厚は同じでもよいし、どちらかの膜厚が厚くなるように形成してもよい。好ましくは、第1領域よりも第2領域の方が膜厚が薄いものである。第2領域の膜厚が第2領域を第1領域と同程度の厚さやそれ以上に形成すると保護膜にクラックが発生することがあるが、それを防止することができるためである。

なお、各領域間の組成及び/又は配向は、急激に変化していてもよいし、徐々に変化していてもよい。例えば第1領域と第2領域の間で配向が急激に又は徐々に変化する場合、その変化する領域において、第1領域の配向を有する結晶と第2領域の配向を有する結晶とを混在させ、その割合を第1領域の配向から第2領域の配向が多くなるように変化させることによって膜の配向性を変えることが好ましい。

具体的には、成膜圧力を調整する際に、第1領域の結晶構造の配向性を強く形成する場合は低真空で成膜し、第2領域の結晶構造の配向性を強く形成する場合には高真空で成膜することが好ましい。また、ターゲットと試料の間の距離は、第1領域の結晶構造の配向性を強くするには長く、第2領域の結晶構造の配向性を強くするには短くして成膜することが好ましい。また、低真空で成膜し、ターゲットと試料の間の距離を長くすることで、第1領域の結晶構造の配向性をより強くすることができ、このとき第2領域の結晶構造の配向性も強めることができると考えられる。

さらに、これらの方法を任意に組み合わせてもよい。

また、成膜時圧力を第1領域の結晶構造の配向性を強く形成するときに高くする、もしくは第2領域の結晶構造の配向性を強く形成するときに低くする、ことで得ることができる。これらのうちのいずれか1つ又は2以上を組み合わせて成膜を制御することが好ましい。

また、条件の組み合わせにもよるが、成膜速度を小さくする、又はArの流量に対する窒素の流量を多くすると、一定時間で成膜される第1領域の膜厚に対する第2領域の膜厚の比を大きくすることができ、第3の面の数を増やすことができる。また、窒素プラズマを用いて前処理を行うことで、比較的第3の面を形成しやすいと考えられる。

また、この場合、第1膜は共振器面と同軸配向することが好ましい。これにより、出射側端面のバンドギャップエネルギーを広げ、ウィンドウ構造を形成し、出射側端面の劣化を防止することができる。その上に第2膜を形成することで、共振器面を構成する窒化物半導体に対して、応力を緩和し、クラックの発生を抑制し、共振器面との密着性を良好なものとすることで剥がれを防止し、CODを向上させることができる。第2膜の膜厚としては、窒化物半導体層と第1膜との応力を緩和させることができる程度であることが好ましい。端面の放熱性という点からは、ある程度厚く形成されることが好ましい。第2膜の膜厚は特に限定されるものではないが、例えば、100Å以上3000Å以下が挙げられる。

第2膜は、第1膜と同様に当該分野で公知の方法によって形成することができる。また、第2膜として、第1膜と異軸配向の膜を形成するためには、その成膜方法にもよるが、成膜速度をより早いレートに調整する、成膜時の雰囲気を、例えば、窒素分圧を低減させる、成膜圧力をより高く調整するなどのいずれか1つ又は2以上を組み合わせて成膜を制御することが好ましい。

また、第2の保護膜の膜厚は、第1膜の膜厚もしくは第1膜と第2膜の総膜厚よりも厚いことが好ましい。共振器面と同軸配向の結晶構造を有する第1膜上に、アモルファス状態の第2の保護膜を形成することにより、共振器面と第1膜との間に発生する応力を緩和し、保護膜の密着性を良好なものとすることができる。第2膜を形成した場合は、第1膜とは異なる結晶構造を有する第2膜を有することにより、共振器面及び第1膜と、第2膜との間に生じる応力を緩和し、保護膜と窒化物半導体層との剥がれを抑制した状態である。アモルファス状態の第2の保護膜を形成することにより、上記の応力緩和状態を補強し、保護膜の密着性をさらに良好なものとすることができる。これにより全体としての保護膜の剥がれを防止することができる。さらに好ましくは、第1膜の膜厚もしくは第1膜と第2膜の膜厚の総膜厚の1.5倍以上であり、保護膜の総膜厚が2μm以下となるものである。これにより上記の効果をより顕著なものとすることができる。また、保護膜の総膜厚は、例えば、50Å〜2μm程度であることが適している。

また、図5のように出射側と反射側とで第2の保護膜22、23の材料や膜厚等を異ならせることもできる。出射側の第2の保護膜22としては、SiO2の単層やSi酸化物とAl酸化物の積層構造により形成されることが好ましい。また、反射側の第2の保護膜23としては、Si酸化物とZr酸化物との積層構造、Al酸化物とZr酸化物との積層構造、Si酸化物とTi酸化物との積層構造、Si酸化物とTa酸化物とAl酸化物の積層構造等が挙げられる。所望の反射率に合わせて適宜その積層周期等を調整することができる。

第2の保護膜の好ましい形態としては、出射側の第2の保護膜22をSiO2の単層で形成し、反射側の第2の保護膜23をSiO2とZrO2の積層構造により形成したものである。

また、第2の保護膜も窒化物半導体層表面を被覆するものが好ましい。

窒化物半導体基板は、MOCVD法、HVPE法、MBE法等の気相成長法、超臨界流体中で結晶育成させる水熱合成法、高圧法、フラックス法、溶融法等により形成することができる。

また、本発明においては、保護膜が共振器面から基板の裏面(窒化物半導体層が形成される面と逆の面)にわたるように形成されていてもよい。またその場合にも、共振器面と基板裏面の間にファセット面を有していてもよい。

窒化物半導体層は、n側半導体層とp側半導体層に光の導波路を構成する光ガイド層を有することで、活性層を挟んだ分離光閉じ込め型構造であるSCH(Separate Confinement Heterostructure)構造とすることが好ましい。但し、本発明は、これらの構造に限定されるものではない。

また、活性層は、第1膜よりバンドギャップエネルギーが小さいものであることが好ましい。本発明において、第1膜のバンドギャップエネルギーを活性層より大きいもので形成すことにより、端面のバンドギャップエネルギーを広げ、言い換えると、共振器面付近の不純物準位を広げ、ウィンドウ構造を形成することにより、CODレベルを向上させることができる。

また、本発明では、特に発振波長が220nm〜500nmのものにおいて、保護膜の剥がれを防止し、CODレベルを向上させることができる。

なお、窒化物半導体層の側面から、上面にかけて、埋込膜、p側電極及び第2保護膜の上面には、pパッド電極が形成されていることが好ましい。

実施例1

この実施例の窒化物半導体レーザ素子は、図1、図5及び図7に示すように、基板11上に、第1窒化物半導体層12、活性層13及び表面にリッジ16が形成された第2窒化物半導体層14をこの順に積層しており、共振器が形成されて構成されている。このような窒化物半導体レーザ素子は、共振器面から半導体層表面にかけて保護膜21(図1中、21a、21b、21c参照)、第2の保護膜(図5中、22,23参照)さらに、埋込膜15、p電極17、n電極20、第2保護膜18、p側パッド電極19等が形成されている。

共振器面は、窒化物半導体のM面で形成されており、保護膜は、図1及び図3に示すように、共振器の少なくとも一方の共振器面において、その共振器面と同じ結晶面、つまり、M面(1−100)である第1の面21aと、第2窒化物半導体層表面において、半導体層の表面と同じ結晶面(C面(0001))である第2の面21bと、第1の面と第2の面の間であり、窒化物半導体レーザ素子の角部を被覆する第3の面21cとからなる。保護膜はAlNからなり、膜厚は、200Å程度である。なお、第1の面及び第2の面の間には、第1の面、第2の面とは異なる面方位を有するファセット面(第3の面)が形成されている。

まず、基板には窒化ガリウム基板を準備する。この窒化ガリウム基板のC面上に、1160℃でTMA(トリメチルアルミニウム)、TMG、アンモニア、シランガスを用い、Siを4×1018/cm3ドープしたAl0.03Ga0.97Nよりなるn側クラッド層を膜厚2μmで成長させる。なお、このn側クラッド層は超格子構造とすることもできる。

続いて、シランガスを止め、1000℃でアンドープGaNよりなるn側光ガイド層を0.175μmの膜厚で成長させる。このn側光ガイド層にn型不純物をドープしてもよい。

続いて、Cp2Mg、TMAを止め、1000℃で、バンドギャップエネルギーがp側キャップ層10よりも小さい、アンドープGaNよりなるp側光ガイド層を0.145μmの膜厚で成長させる。

最後に、1000℃で、p側クラッド層の上に、Mgを1×1020/cm3ドープしたp型GaNよりなるp側コンタクト層を150Åの膜厚で成長させる。

このリッジ部の側面をZrO2からなる絶縁層で保護する。

次いで、p側コンタクト層及び絶縁層の上の表面にNi(100Å)/Au(1000Å)/Pt(1000Å)よりなるp電極を形成する。p電極を形成した後、Si酸化膜(SiO2)からなる第2保護膜をp電極の上及び埋込膜の上及び半導体層の側面に0.5μmの膜厚で、スパッタリングにより成膜する。p電極を形成した後、600℃でオーミックアニールを行う。

次に、保護膜で覆われていない露出しているp電極上に連続して、Ni(80Å)/Pd(2000Å)/Au(8000Å)で形成し、pパッド電極を形成する。

その後、基板厚みが80μmになるように窒化物半導体層の成長面と反対側の面から研磨を行う。

n電極とp電極及びpパッド電極とを形成したウェハー状の窒化物半導体基板の第1の主面側に凹部溝をけがきによって形成する。この凹部溝は、例えば、深さを10μmとする。また、共振器面と平行方向に、側面から50μm、垂直方向に15μmの幅とする。次に、この凹部溝を劈開補助線として窒化物半導体基板のn電極の形成面側からバー状に劈開し、劈開面(1−100面、六角柱状の結晶の側面に相当する面=M面)を共振器面とする。共振器長は800μmとする。

つまり、ECRスパッタ装置を用いて、Arの流量が30sccm、N2の流量が10sccm、マイクロ波電力500W、RF電力250W、成膜速度25Å/minの条件で、第3の面を有するAlNからなる第1膜(200Å)を形成する。このとき、第2領域における膜厚は、40Åである。

次に、出射側の端面にスパッタ装置でSiターゲットを用いて、酸素の流量が5sccm、RF電力500Wの条件でSiO2からなる第2の保護膜22を2500Å成膜する。また、反射側には、出射側と同様の成膜条件で、第2の保護膜を2500Å成膜し、その上に(SiO2/ZrO2)を(670Å/440Å)で6周期成膜した第2の保護膜23を形成する。

このように、共振器面を被覆し、共振器面と同じ結晶面、M面(1−100)で形成された第1の面を有する第1領域と、半導体層表面を被覆し、半導体層の表面と同じ結晶面、C面(0001)で形成された第2の面を有する第2領域と、第1領域と第2領域の間に形成されファセット面(第3の面)を有する第3領域と、とからなる六方晶系の結晶構造を有する保護膜が形成されていることにより、共振器面を構成する窒化物半導体に対して、応力を生じさせることなく、窒化物半導体にクラックが生じず、共振器面との密着性が良好で、剥がれを防止し、ひいては、CODを向上させることができる。

図8では、強度の高いM軸配向性を示すAlNに由来するピークが現れており、18°付近のC軸配向性を有するAlNに由来するピークはほとんど見られなかった。このことから、本発明の保護膜は、M軸配向性を有することが分かる。

この実施例では、AlNからなる保護膜を膜厚320Åで形成する。このとき、第2領域における膜厚は、100Åである。

つまり、ECRスパッタ装置を用いて、Arの流量が30sccm、N2の流量が15sccm、マイクロ波電力500W、RF電力250W、成膜速度20Å/minの条件で、AlN膜を320Å成膜する以外は、実施例1と同様にレーザ素子を作製した。

得られたレーザ素子は、図1及び図3のように第3の面を有するAlN膜が得られ、実施例1と同様の効果が得られる。

実施例3では、AlNからなる保護膜を膜厚320Åで形成する。このとき、第2領域における膜厚は、160Åである。

つまり、ECRスパッタ装置を用いて、Arの流量が30sccm、N2の流量が10sccm、マイクロ波電力500W、RF電力250W、成膜速度10Å/minの条件で、AlN膜を成膜する以外は、実施例1と同様にレーザ素子を作製した。

得られたレーザ素子は、図4(c)のように4つの第3の面を有するAlN膜が得られ、実施例1と同様の効果が得られる。

実施例4では、AlNからなる保護膜を膜厚1000Åで形成する。このとき、第2領域における膜厚は、400Åである。

つまり、ECRスパッタ装置を用いて、Arの流量が30sccm、N2の流量が15sccm、マイクロ波電力500W、RF電力250W、成膜速度20Å/minの条件で、

AlN膜を1000Å成膜する以外は、実施例1と同様にレーザ素子を作製した。

得られたレーザ素子は、図4(c)のように4つの第3の面を有するAlN膜が得られ、実施例3よりも第3の面のうち21c1及び21c2が大きく形成され、実施例1と同様の効果が得られる。

12 n側半導体層

13 活性層

14 p側半導体層

15 埋込膜

16 リッジ

17 p電極

18 第2保護膜

19 p側パッド電極

20 n電極

21a 第1の面

21b 第2の面

21c 第3の面

22 出射側第2の保護膜

23 反射側第2の保護膜

Claims (8)

- 第1窒化物半導体層、活性層、第2窒化物半導体層を含む窒化物半導体層と、該窒化物半導体層に形成された保護膜と、を有する窒化物半導体レーザ素子において、

該保護膜は、六方晶系の結晶構造を有し、前記窒化物半導体層に形成された共振器面を被覆する第1の面と、前記第2窒化物半導体層表面を被覆する第2の面と、該第1の面と第2の面の間に連続する第3の面と、を具備する窒化物半導体レーザ素子。 - 前記第3の面は、前記第1の面及び第2の面とは異なる結晶面を有する請求項1に記載の窒化物半導体レーザ素子。

- 前記第3の面は、前記窒化物半導体レーザ素子の外表面の角部を被覆する請求項1又は2に記載の窒化物半導体レーザ素子。

- 前記第1の面は、前記共振器面と同じ結晶面であり、第2の面は、前記窒化物半導体層の結晶成長面と同じ結晶面である請求項1乃至3のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記第1の面がM面(1−100)であり、第2の面がC面(0001)である請求項1乃至4のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記保護膜は、共振器面に接して形成される請求項1乃至5のいずれか1項に記載の窒化物半導体レーザ素子。

- 前記保護膜の上に、さらにアモルファスの第2の保護膜を有する請求項1乃至6のいずれか1つに記載の窒化物半導体レーザ素子。

- 前記第2の保護膜の膜厚は、前記保護膜の膜厚よりも厚いことを特徴とする請求項7に記載の窒化物半導体レーザ素子。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007039271A JP2008205171A (ja) | 2007-02-20 | 2007-02-20 | 窒化物半導体レーザ素子 |

| US12/033,378 US7668218B2 (en) | 2007-02-20 | 2008-02-19 | Nitride semiconductor laser element |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007039271A JP2008205171A (ja) | 2007-02-20 | 2007-02-20 | 窒化物半導体レーザ素子 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008205171A true JP2008205171A (ja) | 2008-09-04 |

| JP2008205171A5 JP2008205171A5 (ja) | 2010-04-08 |

Family

ID=39782361

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007039271A Pending JP2008205171A (ja) | 2007-02-20 | 2007-02-20 | 窒化物半導体レーザ素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008205171A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009231470A (ja) * | 2008-03-21 | 2009-10-08 | Panasonic Corp | 窒化物半導体発光素子および窒化物半導体発光素子の製造方法 |

| US8077751B2 (en) | 2008-10-28 | 2011-12-13 | Sanyo Electric Co., Ltd. | Bar-shaped semiconductor laser chip and method of fabrication thereof |

| JP2012174868A (ja) * | 2011-02-21 | 2012-09-10 | Sumitomo Electric Ind Ltd | レーザダイオード |

| JP2013021123A (ja) * | 2011-07-11 | 2013-01-31 | Sumitomo Electric Ind Ltd | 半導体レーザ集積素子および半導体レーザ装置 |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0529702A (ja) * | 1991-07-18 | 1993-02-05 | Fujitsu Ltd | 半導体レーザ及びその製造方法 |

| JPH0722697A (ja) * | 1993-07-01 | 1995-01-24 | Sharp Corp | 半導体レーザ素子およびその製造方法 |

| JPH09283843A (ja) * | 1996-04-17 | 1997-10-31 | Hitachi Ltd | 半導体レーザ |

| JPH1070338A (ja) * | 1997-08-07 | 1998-03-10 | Sharp Corp | 半導体レーザ素子の製造方法 |

| JPH11274563A (ja) * | 1998-03-18 | 1999-10-08 | Ricoh Co Ltd | 半導体装置および半導体発光素子 |

| JP2000049410A (ja) * | 1998-04-06 | 2000-02-18 | Matsushita Electron Corp | 窒化物半導体レ―ザ装置 |

| WO2002103865A1 (fr) * | 2001-06-15 | 2002-12-27 | Nichia Corporation | Dispositif laser a semi-conducteur et procede de production |

| JP2003249724A (ja) * | 2002-02-25 | 2003-09-05 | Sharp Corp | 窒化物系化合物半導体レーザ装置およびその製造方法 |

| JP2004327637A (ja) * | 2003-04-23 | 2004-11-18 | Nichia Chem Ind Ltd | 半導体レーザ素子 |

| JP2005039073A (ja) * | 2003-07-15 | 2005-02-10 | Sony Corp | 半導体レーザとその製造方法 |

| JP2006156953A (ja) * | 2004-11-05 | 2006-06-15 | Sharp Corp | 窒化物半導体素子及びその製造方法 |

| JP2006203162A (ja) * | 2004-12-20 | 2006-08-03 | Sharp Corp | 窒化物半導体発光素子およびその製造方法 |

-

2007

- 2007-02-20 JP JP2007039271A patent/JP2008205171A/ja active Pending

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0529702A (ja) * | 1991-07-18 | 1993-02-05 | Fujitsu Ltd | 半導体レーザ及びその製造方法 |

| JPH0722697A (ja) * | 1993-07-01 | 1995-01-24 | Sharp Corp | 半導体レーザ素子およびその製造方法 |

| JPH09283843A (ja) * | 1996-04-17 | 1997-10-31 | Hitachi Ltd | 半導体レーザ |

| JPH1070338A (ja) * | 1997-08-07 | 1998-03-10 | Sharp Corp | 半導体レーザ素子の製造方法 |

| JPH11274563A (ja) * | 1998-03-18 | 1999-10-08 | Ricoh Co Ltd | 半導体装置および半導体発光素子 |

| JP2000049410A (ja) * | 1998-04-06 | 2000-02-18 | Matsushita Electron Corp | 窒化物半導体レ―ザ装置 |

| WO2002103865A1 (fr) * | 2001-06-15 | 2002-12-27 | Nichia Corporation | Dispositif laser a semi-conducteur et procede de production |

| JP2003249724A (ja) * | 2002-02-25 | 2003-09-05 | Sharp Corp | 窒化物系化合物半導体レーザ装置およびその製造方法 |

| JP2004327637A (ja) * | 2003-04-23 | 2004-11-18 | Nichia Chem Ind Ltd | 半導体レーザ素子 |

| JP2005039073A (ja) * | 2003-07-15 | 2005-02-10 | Sony Corp | 半導体レーザとその製造方法 |

| JP2006156953A (ja) * | 2004-11-05 | 2006-06-15 | Sharp Corp | 窒化物半導体素子及びその製造方法 |

| JP2006203162A (ja) * | 2004-12-20 | 2006-08-03 | Sharp Corp | 窒化物半導体発光素子およびその製造方法 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009231470A (ja) * | 2008-03-21 | 2009-10-08 | Panasonic Corp | 窒化物半導体発光素子および窒化物半導体発光素子の製造方法 |

| US8077751B2 (en) | 2008-10-28 | 2011-12-13 | Sanyo Electric Co., Ltd. | Bar-shaped semiconductor laser chip and method of fabrication thereof |

| JP2012174868A (ja) * | 2011-02-21 | 2012-09-10 | Sumitomo Electric Ind Ltd | レーザダイオード |

| JP2013021123A (ja) * | 2011-07-11 | 2013-01-31 | Sumitomo Electric Ind Ltd | 半導体レーザ集積素子および半導体レーザ装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7668218B2 (en) | Nitride semiconductor laser element | |

| JP5286723B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5223552B2 (ja) | 窒化物半導体レーザ素子の製造方法 | |

| JP2008227002A (ja) | 窒化物半導体レーザ素子 | |

| WO2008041521A1 (en) | Light-emitting device | |

| KR101834572B1 (ko) | 질화물 반도체 레이저 소자 및 그 제조 방법 | |

| JP5391588B2 (ja) | 窒化物半導体レーザ素子 | |

| EP2224558A1 (en) | Semiconductor laser element | |

| KR101545347B1 (ko) | 질화물 반도체 레이저 소자 | |

| JP5444609B2 (ja) | 半導体レーザ素子 | |

| JP2008182208A (ja) | 窒化物半導体レーザ素子 | |

| US7773650B2 (en) | Nitride semiconductor laser element | |

| JP5735216B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5670009B2 (ja) | 窒化物半導体レーザ素子 | |

| KR101407885B1 (ko) | 질화물 반도체 레이저 소자 | |

| JP5343687B2 (ja) | 窒化物半導体レーザ素子 | |

| JP2008205171A (ja) | 窒化物半導体レーザ素子 | |

| JP5640398B2 (ja) | 窒化物半導体素子及びその製造方法 | |

| JP2010109144A (ja) | 半導体レーザ素子およびその製造方法 | |

| JP2008218523A (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP5572919B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5707929B2 (ja) | 窒化物半導体レーザ素子 | |

| JP5223342B2 (ja) | 窒化物半導体レーザ素子及びその製造方法 | |

| JP2009094141A (ja) | 窒化物半導体レーザ素子 | |

| JP5681338B2 (ja) | 窒化物半導体レーザ素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100222 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100222 |

|

| A977 | Report on retrieval |

Effective date: 20110817 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20110920 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20111121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120529 |

|

| A521 | Written amendment |

Effective date: 20120727 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A02 | Decision of refusal |

Effective date: 20130129 Free format text: JAPANESE INTERMEDIATE CODE: A02 |