JP5251237B2 - フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 - Google Patents

フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 Download PDFInfo

- Publication number

- JP5251237B2 JP5251237B2 JP2008119061A JP2008119061A JP5251237B2 JP 5251237 B2 JP5251237 B2 JP 5251237B2 JP 2008119061 A JP2008119061 A JP 2008119061A JP 2008119061 A JP2008119061 A JP 2008119061A JP 5251237 B2 JP5251237 B2 JP 5251237B2

- Authority

- JP

- Japan

- Prior art keywords

- fin

- heat exchanger

- heat transfer

- transfer tube

- upstream

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Heat-Pump Type And Storage Water Heaters (AREA)

Description

図1は、本発明にかかる冷凍装置の一実施形態としての給湯装置1の概略構成図である。給湯装置1は、超臨界域で作動する冷媒(ここでは、二酸化炭素)を使用して二段圧縮式冷凍サイクルを行うことで、温水を作り出す装置である。

水回路90は、図1に示すように、外部から供給される水をポンプ91によって後述する熱源側熱交換器4に導く入水配管92と、この熱源側熱交換器4から供給先へとお湯を供給する出水配管93とから構成されている。このポンプ91は、モータ91mを有しており、制御によって熱源側熱交換器4に供給する水量を調節できるようになっている。

冷媒回路10は、主として、圧縮機構2と、熱源側熱交換器4と、膨張機構5と、利用側熱交換器6と、中間冷媒管22と、中間冷却器7等を有している。

次に、利用側熱交換器6の詳細構成について図を参照しつつ説明する。

伝熱管41,42,43・・・,51,52,53・・・は、いずれも銅製の配管である。なお、伝熱管41,42,43・・・,51,52,53・・・の材質としては、銅に限られるものではなく、例えば、銅を含んだ合金によって形成されていてもよい。

以下、図5〜図9を参照しつつ、フィン61および伝熱管41,42を例に挙げて、利用側熱交換器6のフィンの詳細形状を説明する。

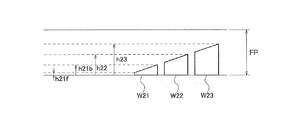

切り起こしW11〜W26は、図8および図9に示すように、風上側の方が切り起こし高さ(フィン61の板厚方向の長さ)が概ね高くなるように形成されている。

図10にフィン61、62、63、64、65・・・がスタッキングされてフィン群を構成している様子を示す。

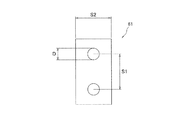

図11に、フィン61の簡略形状を示すように、貫通孔O1や貫通孔O2の内径(=伝熱管の外径)をDとして、貫通孔O1の中心と貫通孔O2の中心との間の孔中心間距離をS1として、フィン61の長手方向に垂直な方向の距離であるフィン幅をS2とする。

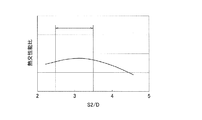

本実施形態のフィン61では、孔中心間距離S1を伝熱管の外径Dで除した値が3.0より大きい関係で設計されている。ここで、S1/Dの値が大きくなるということは、貫通孔の内径D(伝熱管の外径)に比べて孔中心間距離S1が長いということ、すなわち、伝熱管の本数密度が低いということ、もしくは、伝熱管が細いということである。ここで、図12において、従来の切り起こしの無い熱交換器のS1/Dの関係について点線で、上記実施形態のS1/Dの関係について実線で示す。ここでは、従来の熱交換器ではS1/Dの値が3を超えたあたりから熱交性能比が減少しているのに対して、本実施形態の利用側熱交換器6では熱交性能比の落ち方が従来よりも緩やかになる。このように、伝熱管の強度を増すために管径を短くしたり、耐圧強度を確保するために肉厚化させてこれに伴う材料コスト増加分や総重量増加分を小さく抑えるために伝熱管の本数密度を小さく抑えたとしても、切り起こしが設けられていることで熱交性能が落ちにくい。この効果は、S1/Dの値が3.5であればより大きくなるため、3.0の値の代わりに3.5を用いてもよい。

また、ここでは、S2/Dの値が、2.2より大きく、3.5より小さくなるように設計されている。S2/Dの値がこの範囲となるフィン形状では、図13に示すように、熱交性能比を良好にすることができている。ここで、S2/Dの比率が2.2以下である場合には、伝熱管の関係を小さくすることが困難になっていき、かつ、伝熱管を流れる冷媒から得た熱を外部の空気と熱交換させるためのフィン面積が不足することになる。また、S2/Dの比率が3.5以上である場合には、伝熱管を通じて供給される冷媒の熱をフィン幅方向の端部まで伝えることができず、フィン幅方向端部において熱交換を有効に行わせることができず、むしろ通風抵抗が増大してしまう。このため、フィン幅S2を伝熱管の外径Dで除した値として、2.2より大きく、3.5より小さい範囲を採用することで、通風抵抗の増大を小さく抑えつつ有効な熱交換に必要とされるフィン面積を確保することができている。

本実施形態のフィン61では、図7に示すように、切り起こしの空気流れ方向の長さ成分Wを、貫通孔の内径D(伝熱管の外径)で除した値が、1.0より大きく2.5より小さくなるように設計している。

図4で示したように、本実施形態の利用側熱交換器6では、風上側のフィン61(風上側フィン群60)と、風下側のフィン71(風下側フィン群70)と、が並列に配置されている。ここでは、風上側のフィン61に設けられる伝熱管の位置と、風下側のフィン71に設けられる伝熱管の位置とが、千鳥状、すなわち、正面視において風上側の伝熱管と風下側の伝熱管が交互に見えるように配置される。

上記実施形態では、略平坦部Rには切り起こしが無い場合を例に挙げて説明した。

上記実施形態では、風上側のフィン61と風下側のフィン71とが同一形状の場合を例に挙げて説明した。

上記実施形態では、給湯装置1を例に挙げて説明した。

上記実施形態では、貫通孔O1、O2の中心を結んだラインに対して上流側においても切り起こしが設けられている場合を例に挙げて説明した。

2 圧縮機構

4 熱源側型熱交換器

5 膨張機構

6 利用側型熱交換器(フィンチューブ型熱交換器)

7 中間冷却器

10 冷媒回路

22 中間冷媒管

41 伝熱管(第1伝熱管)

42 伝熱管(第2伝熱管)

61 フィン

71 下流側フィン

90 水回路

201 冷凍装置

FP フィンピッチ

K 切り起こし(第1突出壁)

L 切り起こし(第2突出壁)

O1 貫通孔(第1貫通孔)

O2 貫通孔(第2貫通孔)

O3 貫通孔(第3貫通孔)

R 略平坦部

S1 孔中心間距離

S2 フィン幅

S11〜S26 スリット(切り込み部)

V1、V2,V3 切り起こし(突出壁)

W11〜W26 切り起こし(突出部)

Claims (15)

- 流体同士を直接接触させることなく熱交換を行わせるフィンチューブ型熱交換器(6)であって、

円筒形状の第1伝熱管(41)と、

前記第1伝熱管と外径が略等しい円筒形状の第2伝熱管(42)と、

内側が前記第1伝熱管の外周と接している第1貫通孔(O1)と、内側が前記第2伝熱管の外周と接している第2貫通孔(O2)と、前記第1貫通孔もしくは前記第2貫通孔の少なくともいずれか一方からの距離が前記第1貫通孔と前記第2貫通孔との最近接距離の1/3以内である位置に設けられ板厚方向に突出した突出部と、(W11〜W26)と、前記第1貫通孔と前記第2貫通孔との間のうち前記突出部を除いた位置において板厚方向に突出した形状が設けられていない略平坦部(R)と、を有しており、前記第1貫通孔の中心から前記第2貫通孔の中心までの距離である孔中心間距離(S1)を前記第1伝熱管の外径(D)で除した値が3.0より大きい形状の複数の上流側フィン(61)と、

円筒形状の第3伝熱管(51)と、

内側が前記第3伝熱管(51)の外周と接している第3貫通孔(O3)を有する複数の下流側フィン(71)と、

を備え、

前記突出部(W11〜W26)の長さのうち前記上流側フィンの面上で前記上流側フィンの長手方向に対して直交する方向に投影される長さ成分(W)を、前記第1伝熱管の外径(D)で除した値は、1.0より大きく、2.5より小さく、

前記上流側フィンの面上で前記上流側フィンの長手方向に対して直交する方向における前記上流側フィンの長さであるフィン幅(S2)を、前記第1伝熱管の外径(D)で除した値は、2.2より大きく、3.5より小さく、

前記下流側フィンは、前記下流側フィンの長手方向および前記下流側フィンの板厚方向に広がる第1突出壁(K)および第2突出壁(L)を有しており、前記第1突出壁、前記第3貫通孔、前記第2突出壁がこの順に前記下流側フィンの長手方向に並んで配置されており、

前記第3伝熱管および前記下流側フィンは、前記第1伝熱管、前記第2伝熱管および前記上流側フィンに対して空気流れの下流方向に位置しており、

前記第3伝熱管(71)は前記略平坦部(R)に対して空気流れの下流方向に位置し、前記第1突出壁(K)は前記第1伝熱管(41)に対して空気流れの下流方向に位置し、前記第2突出壁(L)は前記第2伝熱管(51)に対して空気流れの下流方向に位置しており、

前記複数の上流側フィン(61)および前記複数の下流側フィン(71)は、板厚方向に互いに重なるように配置されており、フィンピッチは1.0mmより大きく3.0mmよりも小さく、

前記複数の上流側フィン(61)および前記複数の下流側フィン(71)は、一枚の厚みが0.05mmより大きく、0.50mmよりも小さく、

冷媒を蒸発させる蒸発器である、

フィンチューブ型熱交換器(6)。 - 前記突出部(W11〜W26)は、前記第1貫通孔(O1)の中心近傍と前記第2貫通孔(O2)の中心近傍とを結ぶラインで2つに分けられる前記上流側フィンの領域のうち、空気流れ方向において風下側となる領域にのみ設けられている、

請求項1に記載のフィンチューブ型熱交換器(6)。 - 前記突出部(W11〜W26)は、空気流れ方向の風上側よりも風下側のほうが前記上流側フィンの板厚方向における長さである突出長さが長い傾斜部分を少なくとも一部に有している、

請求項1または2に記載のフィンチューブ型熱交換器(6)。 - 前記突出部(W11〜W26)は、空気流れ方向の上流側に位置する第1突出部(W11,W12)と、前記第1突出部とは離れており前記第1突出部より下流側に位置する第2突出部(W12,W13)と、を有している、

請求項1から3のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 前記第1突出部(W11)の板厚方向における突出長さは、所定長さ以上である、

請求項4に記載のフィンチューブ型熱交換器(6)。 - 前記突出部(W11〜W26)の板厚方向の長さを前記上流側フィン同士の板厚方向の間隔(FP)で除した値が、0.9以下である、

請求項1から5のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 前記上流側フィン(61)は、長手方向に延びる複数の折り目を有している、

請求項1から6のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 前記突出部(W11〜W26)は、空気流れ方向の上流側に位置する第1突出部(W11,W12)と、前記第1突出部とは離れており前記第1突出部より下流側に位置する第2突出部(W12,W13)と、を有しており、

前記第1突出部および前記第2突出部は、それぞれ前記上流側フィンの複数の折り目(P1,P2,P3)の間に位置しており、前記折り目上には位置していない、

請求項7に記載のフィンチューブ型熱交換器(6)。 - 前記上流側フィン(61)は、前記略平坦部(R)に対して空気流れの下流方向の位置において、前記上流側フィンの長手方向および前記上流側フィンの板厚方向に広がる突出壁(V1,V2,V3)を有している、

請求項1から8のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 前記上流側フィン(61)は、一部を板厚方向に切り込んだ切り込み部(S11〜S26)を有し、

前記突出部は、前記切り込み部(S11〜S26)を板厚方向に起こした切り起こし部(W11〜W26)である、

請求項1から9のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 前記切り起こし部(W11〜W26)は、前記第1貫通孔の中心と前記第2貫通孔の中心とのうちより近い方との距離は、風上側よりも風下側のほうが短く、

前記切り起こし部の長手方向と、前記上流側フィンの長手方向に対して前記上流側フィンの面上で直交する方向と、がなす角度である迎え角は、10度より大きく40度より小さい、

請求項10に記載のフィンチューブ型熱交換器(6)。 - 前記第1伝熱管および前記第2伝熱管は、銅もしくは銅を含有する合金からなり、外径が4mm以上7mm以下である、

請求項1から11のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 作動冷媒は、二酸化炭素である、

請求項1から12のいずれか1項に記載のフィンチューブ型熱交換器(6)。 - 冷凍サイクルにおいて冷媒の蒸発器としてのみ機能させ、屋外に配置される請求項1から13のいずれか1項に記載のフィンチューブ型熱交換器(6)と、

前記フィンチューブ熱交換器に空気流れを供給する送風部(3)と、

圧縮機(2)と、

熱源側熱交換器(4)と、

膨張機構(5)と、

を備えた冷凍装置(201)。 - 冷凍サイクルにおいて冷媒の蒸発器としてのみ機能させ、屋外に配置される請求項1から13のいずれか1項に記載のフィンチューブ型熱交換器(6)と、

前記フィンチューブ熱交換器に空気流れを供給する送風部(3)と、

圧縮機(2)と、

熱源側熱交換器(4)と、

膨張機構(5)と、

前記熱源側熱交換器(4)に加熱対象となる水を供給させる水回路(90)と、

を備えた給湯装置(1)。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008119061A JP5251237B2 (ja) | 2008-04-30 | 2008-04-30 | フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008119061A JP5251237B2 (ja) | 2008-04-30 | 2008-04-30 | フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009270731A JP2009270731A (ja) | 2009-11-19 |

| JP5251237B2 true JP5251237B2 (ja) | 2013-07-31 |

Family

ID=41437452

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008119061A Active JP5251237B2 (ja) | 2008-04-30 | 2008-04-30 | フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5251237B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011144998A (ja) * | 2010-01-14 | 2011-07-28 | Mitsubishi Electric Corp | 熱交換器、及びこの熱交換器を備えた空気調和機 |

| KR20140017835A (ko) | 2012-08-01 | 2014-02-12 | 엘지전자 주식회사 | 열교환기 |

| JP6194471B2 (ja) * | 2012-12-25 | 2017-09-13 | パナソニックIpマネジメント株式会社 | フィンチューブ熱交換器 |

| WO2018008129A1 (ja) * | 2016-07-07 | 2018-01-11 | 三菱電機株式会社 | 冷凍サイクル装置 |

| JP2019138582A (ja) * | 2018-02-13 | 2019-08-22 | 株式会社Uacj | 冷凍冷蔵庫用熱交換器 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5552228Y2 (ja) * | 1975-04-28 | 1980-12-04 | ||

| JPS6199097A (ja) * | 1984-10-18 | 1986-05-17 | Matsushita Electric Ind Co Ltd | フイン付熱交換器 |

| JP2002243383A (ja) * | 2001-02-19 | 2002-08-28 | Mitsubishi Electric Corp | 熱交換器およびこれを用いた空気調和機 |

| JP2004085013A (ja) * | 2002-08-23 | 2004-03-18 | Daikin Ind Ltd | 熱交換器 |

| JP2005009827A (ja) * | 2003-06-20 | 2005-01-13 | Matsushita Electric Ind Co Ltd | フィンチューブ型熱交換器及びヒートポンプ装置 |

| JP4982870B2 (ja) * | 2005-12-28 | 2012-07-25 | 国立大学法人横浜国立大学 | 伝熱装置 |

| JP2007232283A (ja) * | 2006-03-01 | 2007-09-13 | Yokohama National Univ | フィンチューブ型熱交換器 |

| JP4169079B2 (ja) * | 2006-10-02 | 2008-10-22 | ダイキン工業株式会社 | フィンチューブ型熱交換器 |

-

2008

- 2008-04-30 JP JP2008119061A patent/JP5251237B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2009270731A (ja) | 2009-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5397489B2 (ja) | 熱交換器および空気調和機 | |

| US20120103583A1 (en) | Heat exchanger and fin for the same | |

| JP2007232246A (ja) | 熱交換器 | |

| JP5312413B2 (ja) | フィンチューブ熱交換器及びそれを用いた冷凍サイクル装置 | |

| JP5251237B2 (ja) | フィンチューブ型熱交換器、これを備えた冷凍装置および給湯装置 | |

| CN103765150A (zh) | 空调机 | |

| JP5020886B2 (ja) | 熱交換器 | |

| JP6157593B2 (ja) | 熱交換器およびこれを用いた冷凍サイクル空調装置 | |

| CN103791750B (zh) | 翅片管热交换器 | |

| JP6332377B2 (ja) | 熱交換器 | |

| JP2006138503A (ja) | 熱交換器 | |

| CN103791661B (zh) | 翅片管热交换器 | |

| JP5631452B2 (ja) | フィンチューブ熱交換器及びそれを用いた冷凍サイクル装置 | |

| JP5569409B2 (ja) | 熱交換器および空気調和機 | |

| JP5402159B2 (ja) | 空気熱交換器 | |

| JP5664272B2 (ja) | 熱交換器及び空気調和機 | |

| JP6678413B2 (ja) | 空気調和機 | |

| JP7006376B2 (ja) | 熱交換器 | |

| JP5864030B1 (ja) | 熱交換器、及び、この熱交換器を備えた冷凍サイクル装置 | |

| JP6230852B2 (ja) | 空気調和機及び空気調和機用熱交換器 | |

| JP2010230300A (ja) | 熱交換器、及びこの熱交換器を備えた空気調和機 | |

| JP5072983B2 (ja) | フィンチューブ型熱交換器およびこれを用いた空調装置 | |

| JP2010151403A (ja) | 熱交換器 | |

| JP2010127547A (ja) | 冷凍サイクル装置 | |

| JP2011047600A (ja) | 熱交換器及びそれを搭載した空気調和機 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110418 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120807 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120814 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120928 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130319 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130401 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5251237 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160426 Year of fee payment: 3 |