JP5239642B2 - 熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 - Google Patents

熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 Download PDFInfo

- Publication number

- JP5239642B2 JP5239642B2 JP2008221640A JP2008221640A JP5239642B2 JP 5239642 B2 JP5239642 B2 JP 5239642B2 JP 2008221640 A JP2008221640 A JP 2008221640A JP 2008221640 A JP2008221640 A JP 2008221640A JP 5239642 B2 JP5239642 B2 JP 5239642B2

- Authority

- JP

- Japan

- Prior art keywords

- mass

- less

- steel

- thermal fatigue

- oxidation resistance

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Heat Treatment Of Sheet Steel (AREA)

Description

まず、鋼の熱疲労特性に及ぼすN,Vの含有量(mass%)およびそれらの積(V×N)の影響について調べるため、下記実験1〜3を行った。

(実験1)

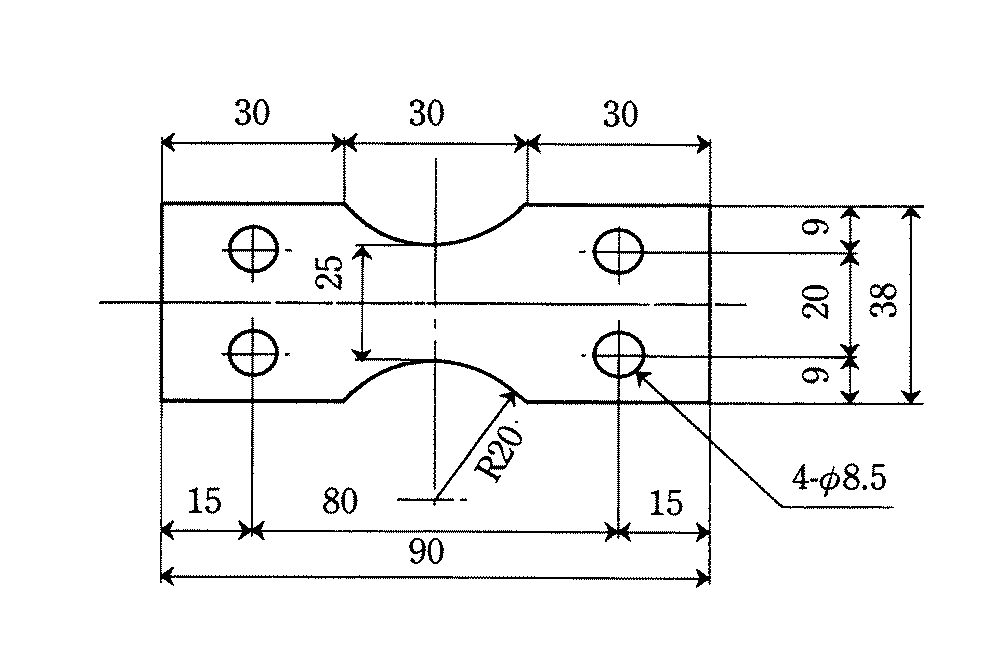

C:0.005〜0.011mass%、Si:0.14〜0.46mass%、Mn:0.09〜0.31mass%、Al:0.035〜0.055mass%、Cr:17.1〜17.6mass%、Nb:0.39〜0.49mass%、Nb/(C+N):10.2〜27.3、Cu:0.98〜1.07mass%、V:0.20〜0.25mass%を含有し、Nの含有量を0.008〜0.043mass%の範囲で種々に変化させた鋼を実験室で溶製し、得られた鋼塊を鍛造後、熱処理して、35mm×35mmの角材とし、この角材から図1に示した形状、寸法の熱疲労試験片を作製した。次いで、この熱疲労試験片を用いて、図2に示したように、拘束率0.8で100℃/850℃間を昇温・降温させる加熱冷却を繰り返す熱疲労試験に供して熱疲労寿命を測定した。ここで、上記「熱疲労寿命」は、100℃において検出された荷重を、試験片均熱平行部の断面積で割って応力を算出し、(n−1)サイクルの応力値よりnサイクルの応力値の方が連続して低い値となる最初のサイクル数nと定義した。この熱疲労寿命は、試験片に亀裂が生じたサイクル数に相当する。なお、比較のため、SUS444(18%Cr−2%Mo−0.5%Nb鋼)についても、同様の熱疲労試験を行った。

C:0.004〜0.009mass%、Si:0.08〜0.38mass%、Mn:0.14〜0.42mass%、Al:0.038〜0.048mass%、Cr:17.1〜17.9mass%、Nb:0.38〜0.45mass%、Nb/(C+N):12.7〜15.7、Cu:0.99〜1.07mass%、N:0.020〜0.025mass%を含有し、V含有量を0.08〜0.67mass%の範囲で種々に変化させた鋼を実験室で溶製し、実験1と同様にして、35mm×35mmの角材としたのち図1に示した形状、寸法の熱疲労試験片を作製し、図2に示した条件の熱疲労試験に供して熱疲労寿命を測定した。

上記実験1および実験2の結果(図3,4)に加えて、C:0.007mass%、Si:0.15〜0.22mass%、Mn:0.13〜0.21mass%、Al:0.034〜0.038mass%、Cr:17.4mass%、Nb:0.48mass%、Nb/(C+N):11.2〜11.4、Cu:1.02〜1.05mass%を含有し、N含有量、V含有量をそれぞれ0.036mass%、0.43mass%および0.035mass%、0.49mass%とした鋼を実験室で溶製し、実験1と同様にして、30mm×30mmの角材としたのち図1に示した形状、寸法の熱疲労試験片を作製し、図2に示した条件の熱疲労試験に供して熱疲労寿命を測定した。

したがって、熱疲労特性の観点からは、N含有量は0.015〜0.040mass%、V含有量は0.15〜0.60mass%の範囲にあり、かつ、(V×N)の値は0.003〜0.015の範囲にあることが必要である。

(実験4)

C:0.004〜0.009mass%、Si:0.18〜0.27mass%、Mn:0.04〜0.18mass%、Al:0.041〜0.048mass%、Cr:16.9〜17.4mass%、Nb:0.39〜0.44mass%、Nb/(C+N):12.1〜14.8、N:0.021〜0.025mass%、V:0.21〜0.26mass%を含有し、Cuの含有量を0.02〜2.11mass%の範囲で種々に変化させた鋼を実験室で溶製し、得られた鋼塊を1170℃に加熱後、熱間圧延し、熱延板焼鈍し、冷間圧延し、仕上焼鈍して板厚2mmの冷延焼鈍板とした。この冷延焼鈍板から、図6に示した形状、寸法の疲労試験片を採取した。その後、上記試験片を、750℃において、板表面に110MPaの曲げ応力を負荷した状態でシェンク式の高温疲労試験(両振り、1600Hz)に供して、破断までのサイクル数を測定した。

(実験5)

実験2で得た鋼に加えて、C:0.006mass%、Si:0.22mass%、Mn:0.17mass%、Al:0.042mass%、Cr:17.6mass%、Nb:0.41mass%、Nb/(C+N):14.6、N:0.022mass%、Cu:0.99mass%を含有し、V含有量を0.04mass%とした鋼を実験室で溶製し、これらの鋼塊を熱間圧延し、熱延板焼鈍し、冷間圧延し、仕上焼鈍して板厚2mmの冷延焼鈍板を得た。この冷延焼鈍板から大きさが30mm×20mm×板厚の酸化試験用サンプルを採取し、このサンプルの表面を#320のエメリー紙で研磨した後、950℃に保持された大気雰囲気の炉中で300時間の連続酸化試験を行い、酸化試験前後の質量変化(酸化増量)から、耐酸化性を評価した。なお、比較材としてSUS444についても、同様の連続酸化試験を行い、耐酸化性を評価した。

本発明は、上記知見にさらに検討を加えて完成したものである。

C:0.015mass%以下

Cは、鋼の強度を高める元素であるが、0.015mass%を超えて含有すると、靱性および成形性が劣化する他、本発明の特徴であるVの添加効果が得られなくなる。よって、本発明では、Cは0.015mass%以下とする。なお、成形性をより高めるためおよびVの効果を最大限に引き出すためには、Cの含有量は低いほど望ましく、0.010mass%以下とするのが好ましい。

Siは、鋼の耐酸化性を向上する元素であり、脱酸剤としても添加される元素である。しかし、過剰な添加は加工性を低下させる。よって、本発明では、Siは1.0mass%以下とする。好ましくは0.5mass%以下である。

Mnは、脱酸剤として作用する元素である。しかし、過剰な添加は、高温でのγ相の生成を促進し、耐熱性を低下させる。さらに、0.5mass%を超える添加は、耐酸化性を大きく低下させる。よって、本発明では、Mnは0.5mass%以下に制限する。好ましくは、0.35mass%以下である。

Pは、鋼の靱性や延性を低下させる元素であり、できる限り低減するのが望ましい。よって、本発明では、Pは0.040mass%以下とする。好ましくは0.030mass%以下である。

Sは、鋼の伸びおよびr値を低下させて成形性を劣化させるとともに、ステンレス鋼の基本特性である耐食性を低下させる元素であり、できる限り低減するのが望ましい。よって、本発明では、Sを0.010mass%以下に制限する。

Alは、強力な脱酸剤であり、また、鋼の耐酸化性の向上に有効な元素でもある。しかし、0.1mass%を超えて添加すると、鋼が硬質化し、加工性が低下するので、上限は0.1mass%とする。好ましくは0.03〜0.08mass%の範囲である。

Crは、鋼の耐酸化性を向上させる本発明鋼において重要な元素である。斯かる効果を得るためには、16mass%以上の添加が必要である。一方、Crは、鋼に固溶し、室温において硬質化、低延性化して加工性の低下を招く。特に、20mass%を超える添加は、加工性の低下が大きくなる。よって、Crは16〜20mass%の範囲とする。

Cuは、鋼の熱疲労特性および高温疲労特性の向上に有効な元素である。特に、図7に示したように、高温疲労特性の向上に顕著な効果がある。これは、750℃近傍で析出する微細なε−Cuの効果によるものであり、その効果は、0.8mass%以上の添加で得られる。一方、1.6mass%を超えて添加すると、その効果が得られなくなるばかりでなく、高温疲労特性がCu無添加の場合よりも低くなる。これは、析出したε−Cuが粗大化し、亀裂発生の起点として作用するためと考えられる。よって、本発明では、Cuは0.8〜1.6mass%の範囲とする。

N,Vは、本願発明において重要な添加元素である。図3〜5に示したように、SUS444より優れる熱疲労特性を得るには、N:0.015〜0.040mass%、V:0.15〜0.60mass%およびそれらの積(V×N):0.003〜0.015の全てを満たす必要がある。N含有量が0.015mass%未満、V含有量が0.15mass%未満あるいは(V×N)が0.003未満のいずれかの場合には、目的とする熱疲労特性が得られない。これは、熱疲労特性を向上させる微細なVN析出物が十分生成しないためである。一方、N含有量が0.04mass%超え、V含有量が0.60mass%超えあるいは(V×N)が0.015超えのいずれかの場合には、やはり熱疲労特性が低下する。このような過剰なV,Nの添加は、熱疲労特性の向上に寄与する微細なVN析出物が粗大化して、目的の熱疲労特性が得られなくなるためである。

さらに、Vについては、図8に示したように、0.15mass%以上の添加で、Cu添加に伴う耐酸化性の低下を改善する効果を有する。なお、上述したように熱疲労特性の面からVの上限は0.6mass%に限定されるが、耐酸化性の面からは、Vを0.60mass%以上添加しても悪影響はない。

Nbは、C,Nを固定してCr炭窒化物の生成を抑制し、母材耐食性や溶接部の耐粒界腐食性を高める作用を有するとともに、高温強度を高めて熱疲労特性を向上させる、本発明において重要な元素である。特に、鋭敏化を防止し、耐粒界腐食性を高める観点からは、本発明のようにNを積極的に添加する鋼においても、10×(C+N)以上含有する必要がある。一方、過剰なNbの添加は、熱疲労特性向上に有効な微細なVNの析出を抑制する。特に、0.60mass%を超えて添加すると、たとえV,Nの含有量が上記範囲であっても、熱疲労特性の向上効果は得られなくなる。また、Nbの含有量が0.60mass%を超えると、Laves相の析出が起こり、脆化し易くする。よって、Nbの含有量は、10×(C+N)〜0.60mass%の範囲とする。好ましくは、10×(C+N)〜0.55mass%の範囲である。

Ti,Zr,Taは、Vと比較して強力な窒化物形成元素である。そのため、これらの元素が0.01mass%を超えて含有すると、Ti,Zr,Ta窒化物が最初に生成し、それを核にしてNb,Vなどが窒化物の析出が生じるため、熱疲労特性の向上に有効に作用する微細なVNの析出が起こらなくなる。よって、これらの元素は、それぞれ0.01mass%以下に制限する必要がある。

Niは、鋼の溶製時に鋼原料から不純物として混入する元素である。Niは、強力なオーステナイト安定化元素であるため、過剰に混入すると、高温でオーステナイト相が生成して耐酸化性を劣化させる。よって、Niは、0.4mass%以下に制限する。

MoおよびWは、高価な元素であり、安価な材料の開発を目的とする本発明においては積極的に添加しない。しかし、溶解原料のスクラップ等からの混入により、0.1mass%以下含有することがある。よって、本発明では、MoおよびWの上限をそれぞれ0.1mass%とする。

B:0.0004〜0.0030mass%

Bは、加工性、とくに2次加工性を向上するのに有効な元素である。この効果は、0.0004mass%以上の添加で得られる。しかし、0.0030mass%を超える添加は、BNを生成して加工性の低下を招く。よって、Bを添加する場合は、0.0004〜0.0030mass%の範囲とする。

Coは、鋼の靭性向上に有効な元素であり、その効果は0.03mass%以上の添加で認められる。しかし、Coは、高価な元素であり、0.1mass%を超えて添加しても上記効果は飽和してしまう。よって、Coを添加する場合は、0.03〜0.1mass%の範囲とする。

本発明のフェライト系ステンレス鋼において、上記以外の成分は、Feおよび不可避的不純物である。

本発明鋼の製造方法は、特に限定されるものではなく、フェライト系ステンレス鋼の製造方法として一般的なものであれば、いずれも好適に用いることができる。例えば、前述した本発明に適合する成分組成の鋼を転炉、電気炉等の溶製炉、あるいはさらに取鍋精錬、真空精錬等の二次精錬を適用して溶製し、連続鋳造法あるいは造塊−分塊圧延法で鋼片(スラブ)とし、その後、熱間圧延、熱延板焼鈍、酸洗、冷間圧延、仕上焼鈍、酸洗等の各工程を経て冷延焼鈍板とするのが好ましい。上記方法において、冷間圧延は、1回または中間焼鈍を挟む2回以上でもよい。また、冷間圧延、仕上焼鈍、酸洗の各工程は、必要に応じて繰り返し行ってもよく、熱延板焼鈍は、省略してもよい。さらに、鋼板表面の光沢性が要求される場合には、スキンパス等を施してもよい。

また、参考例として、特許文献2,3および5に開示された成分組成を有する鋼(No.34〜37)およびSUS444(No.33)についても、上記と同様にして熱疲労特性を評価した。

上記のようにして得た各冷延焼鈍板から、図6に示した形状、寸法の疲労試験片を採取し、高温疲労試験に供した。上記高温疲労試験は、シェンク式の高温疲労試験機を用いて、750℃の温度で、上記試験片の板表面に110MPaの曲げ応力を負荷した状態で、両振り、1600Hzの条件で行い、破断までのサイクル数を測定した。

また、実施例1と同様、No.33〜37の参考例の鋼についても、上記と同様にして高温疲労特性を評価した。

また、実施例1と同様、No.33〜37の参考例の鋼についても、上記と同様にして耐酸化性を評価した。

Claims (2)

- C:0.015mass%以下、

Si:1.0mass%以下、

Mn:0.5mass%以下、

P:0.040mass%以下、

S:0.010mass%以下、

Al:0.1mass%以下、

Cr:16〜20mass%、

Cu:0.8〜1.6mass%、

N:0.015〜0.040mass%、

V:0.15〜0.60mass%、

Nb:10×(C(mass%)+N(mass%))〜0.60mass%、

Ti:0.01mass%以下、

Zr:0.01mass%以下、

Ta:0.01mass%以下、

Ni:0.4mass%以下、

Mo:0.1mass%以下、

W:0.1mass%以下を含有し、かつ、

VとNの含有量(mass%)の積(V×N)が、

(V×N):0.003〜0.015を満たして含有し、

残部がFeおよび不可避的不純物からなる成分組成を有することを特徴とする耐熱性に優れるフェライト系ステンレス鋼。 - 上記成分組成に加えてさらに、B:0.0004〜0.0030mass%およびCo:0.03〜0.1mass%のうちから選ばれる1種または2種を含有することを特徴とする請求項1に記載のフェライト系ステンレス鋼。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008221640A JP5239642B2 (ja) | 2008-08-29 | 2008-08-29 | 熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008221640A JP5239642B2 (ja) | 2008-08-29 | 2008-08-29 | 熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010053417A JP2010053417A (ja) | 2010-03-11 |

| JP5239642B2 true JP5239642B2 (ja) | 2013-07-17 |

Family

ID=42069635

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008221640A Active JP5239642B2 (ja) | 2008-08-29 | 2008-08-29 | 熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5239642B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5546922B2 (ja) * | 2010-03-26 | 2014-07-09 | 新日鐵住金ステンレス株式会社 | 耐熱性と加工性に優れたフェライト系ステンレス鋼板およびその製造方法 |

| JP5505570B1 (ja) * | 2012-05-28 | 2014-05-28 | Jfeスチール株式会社 | フェライト系ステンレス鋼 |

| JP6302690B2 (ja) * | 2014-02-04 | 2018-03-28 | 新日鐵住金ステンレス株式会社 | 研磨後の耐食性に優れたフェライト系ステンレス鋼 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3613387B2 (ja) * | 1995-06-22 | 2005-01-26 | Jfeスチール株式会社 | 成形加工後の耐肌あれ性および高温疲労特性に優れるフェライト系ステンレス熱延鋼板 |

| JP3468156B2 (ja) * | 1999-04-13 | 2003-11-17 | 住友金属工業株式会社 | 自動車排気系部品用フェライト系ステンレス鋼 |

| JP4622171B2 (ja) * | 2000-07-25 | 2011-02-02 | Jfeスチール株式会社 | 常温加工性および高温での機械特性に優れたフェライト系ステンレス鋼板およびその製造方法 |

| EP1413640B1 (en) * | 2001-07-05 | 2005-05-25 | Nisshin Steel Co., Ltd. | Ferritic stainless steel for member of exhaust gas flow passage |

| JP4468137B2 (ja) * | 2004-10-20 | 2010-05-26 | 日新製鋼株式会社 | 熱疲労特性に優れたフェライト系ステンレス鋼材および自動車排ガス経路部材 |

-

2008

- 2008-08-29 JP JP2008221640A patent/JP5239642B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010053417A (ja) | 2010-03-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4702493B1 (ja) | 耐熱性に優れるフェライト系ステンレス鋼 | |

| US9279172B2 (en) | Heat-resistance ferritic stainless steel | |

| JP5387057B2 (ja) | 耐熱性と靭性に優れるフェライト系ステンレス鋼 | |

| EP2617854B1 (en) | Heat-resistant ferritic stainless steel sheet having excellent oxidation resistance | |

| JP5540637B2 (ja) | 耐熱性に優れるフェライト系ステンレス鋼 | |

| JP5012243B2 (ja) | 高温強度、耐熱性および加工性に優れるフェライト系ステンレス鋼 | |

| JP5125600B2 (ja) | 高温強度、耐水蒸気酸化性および加工性に優れるフェライト系ステンレス鋼 | |

| JP7278079B2 (ja) | ステンレス冷延鋼板、ステンレス熱延鋼板及びステンレス熱延鋼板の製造方法 | |

| JP5239642B2 (ja) | 熱疲労特性、高温疲労特性および耐酸化性に優れるフェライト系ステンレス鋼 | |

| JP5239645B2 (ja) | 熱疲労特性、高温疲労特性、耐酸化性および耐高温塩害腐食性に優れるフェライト系ステンレス鋼 | |

| JP5239644B2 (ja) | 熱疲労特性、高温疲労特性、耐酸化性および靭性に優れるフェライト系ステンレス鋼 | |

| JP5796398B2 (ja) | 熱疲労特性と高温疲労特性に優れたフェライト系ステンレス鋼 | |

| JP5417764B2 (ja) | 熱疲労特性と耐酸化性に優れるフェライト系ステンレス鋼 | |

| JP5239643B2 (ja) | 熱疲労特性、高温疲労特性、耐酸化性および加工性に優れるフェライト系ステンレス鋼 | |

| JP5343446B2 (ja) | 熱疲労特性、耐酸化性および耐高温塩害腐食性に優れるフェライト系ステンレス鋼 | |

| JP5343445B2 (ja) | 熱疲労特性、耐酸化性および靭性に優れるフェライト系ステンレス鋼 | |

| JP5343444B2 (ja) | 熱疲労特性、耐酸化性および加工性に優れるフェライト系ステンレス鋼 | |

| JP5810722B2 (ja) | 熱疲労特性と加工性に優れたフェライト系ステンレス鋼 | |

| JP5958412B2 (ja) | 熱疲労特性に優れたフェライト系ステンレス鋼 | |

| JP5222595B2 (ja) | フェライト系ステンレス鋼材 | |

| JP5796397B2 (ja) | 熱疲労特性と耐酸化性に優れたフェライト系ステンレス鋼 | |

| JP6720828B2 (ja) | オーステナイト系ステンレス鋼板及びその製造方法 | |

| JP2022151085A (ja) | フェライト系ステンレス鋼板 | |

| JP2009221582A (ja) | フェライト系ステンレス鋼材 | |

| JP2002180207A (ja) | 軟質なCr含有鋼 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110421 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130227 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130305 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130318 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160412 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5239642 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |